KR101739631B1 - TiN막의 성막 방법 및 기억 매체 - Google Patents

TiN막의 성막 방법 및 기억 매체 Download PDFInfo

- Publication number

- KR101739631B1 KR101739631B1 KR1020147021757A KR20147021757A KR101739631B1 KR 101739631 B1 KR101739631 B1 KR 101739631B1 KR 1020147021757 A KR1020147021757 A KR 1020147021757A KR 20147021757 A KR20147021757 A KR 20147021757A KR 101739631 B1 KR101739631 B1 KR 101739631B1

- Authority

- KR

- South Korea

- Prior art keywords

- film

- tin

- stress

- gas

- forming

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

- H01L21/033—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers

- H01L21/0332—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers characterised by their composition, e.g. multilayer masks, materials

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/34—Nitrides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/52—Controlling or regulating the coating process

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/56—After-treatment

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02225—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer

- H01L21/0226—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process

- H01L21/02263—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase

- H01L21/02271—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase deposition by decomposition or reaction of gaseous or vapour phase compounds, i.e. chemical vapour deposition

- H01L21/02274—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase deposition by decomposition or reaction of gaseous or vapour phase compounds, i.e. chemical vapour deposition in the presence of a plasma [PECVD]

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Metallurgy (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Physics & Mathematics (AREA)

- Inorganic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Power Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Computer Hardware Design (AREA)

- General Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Plasma & Fusion (AREA)

- Chemical Vapour Deposition (AREA)

Abstract

피처리 기판에 형성된 에칭 대상막을 에칭하기 위한 메탈 하드 마스크로서 성막되는 TiN막을 성막함에 있어서, 피처리 기판을 처리 용기 내에 반입하고, 처리 용기 내를 감압 상태로 유지한 상태에서, TiCl4 가스 및 질화 가스를 처리 용기 내에 공급하고, 이들 가스의 플라즈마를 생성하여 TiN 단위막을 형성하는 공정(단계 1)과, 처리 용기 내에 질화 가스를 공급하고, 그 가스의 플라즈마를 생성하여 TiN 단위막에 플라즈마 질화 처리를 실시하는 공정(단계 2)을 번갈아 복수회 반복하고, 막 응력이 저감된 TiN막을 성막한다.

Description

본 발명은, TiN막의 성막 방법, 및 그것을 실행하기 위한 프로그램이 기억된 기억 매체에 관한 것이다.

최근, 반도체 디바이스의 고속화 등의 요구에 대응하여, 배선 사이의 용량을 저하시키기 위해, 층간 절연막으로서 저유전율막(Low-k막)이 이용되고 있다. Low-k막으로서는, 보다 k값이 낮은 것이 지향되고 있고, 그 때문에 Low-k막으로서 다공성 Low-k막이 이용되도록 되고 있고, BEOL(Back End Of Line)의 배선 형성에 있어서의, 에칭시의 가공이 어렵게 되고 있다.

이 때문에, 에칭 대상막으로서 Low-k막이 이용되는 경우에, 에칭시의 가공 정밀도의 향상이나 에칭시, 애싱시의 Low-k막으로의 데미지 저감을 위해, 에칭 마스크로서 이용되는 메탈 하드 마스크로서 딱딱하고 또한 에칭 내성이 높은 TiN막이 이용되도록 되어 오고 있다.

메탈 하드 마스크용의 TiN막의 성막 방법으로서는, 현재 PVD(Physical Vapor Deposition)법이 주로 이용되고 있다. 그렇지만, 통상의 TiN막의 성막 방법으로서 자주 이용되고 있는 Ti 함유 가스인 TiCl4 가스와 질화 가스를 이용한 CVD(Chemical Vapor Deposition)법(예컨대 특허 문헌 1)이나, TiCl4 가스 및 질화 가스에 의한 TiN막의 성막과 질화가 번갈아 반복되는 SFD(Sequential Flow Deposition)법 혹은, 이들 가스를 번갈아 공급하는 ALD(Atomic Layer Deposition)법(예컨대 특허 문헌 2)도, 메탈 하드 마스크용의 TiN막의 성막 수법으로서 검토되고 있다.

(선행 기술 문헌)

(특허 문헌)

(특허 문헌 1) 일본 특허 공개 평 06-188205호 공보

(특허 문헌 2) 일본 특허 공개 2003-077864호 공보

그렇지만, k값을 더 저감하기 위한 Low-k막의 다공성(porous)화가 진행되어 가면, Low-k막의 기계적 강도가 한층 저하하고, 메탈 하드 마스크로서 TiN막을 이용하더라도, 메탈 하드 마스크의 에칭 후나, Low-k막의 에칭 후에, 홈 패턴이 비뚤어져 버린다고 하는 새로운 문제가 발생한다.

따라서, 본 발명의 목적은, 에칭 대상막이 Low-k막과 같은 기계적 강도가 낮은 것이더라도, 메탈 하드 마스크로서 이용한 경우에 홈 패턴의 비뚤어짐을 억제할 수 있는 TiN막의 성막 방법을 제공하는 것에 있다. 또한, 본 발명의 다른 목적은, 그와 같은 방법을 실행하기 위한 프로그램을 기억한 기억 매체를 제공하는 것에 있다.

본 발명의 제 1 관점에 의하면, 피처리 기판에 형성된 에칭 대상막을 에칭하기 위한 메탈 하드 마스크로서 성막되는 TiN막의 성막 방법으로서, 피처리 기판을 처리 용기 내에 반입하고, 상기 처리 용기 내를 감압 상태로 유지한 상태에서, TiCl4 가스 및 질화 가스를 상기 처리 용기 내에 공급하고, 이들 가스의 플라즈마를 생성하여 TiN 단위막을 형성하는 공정과, 상기 처리 용기 내에 질화 가스를 공급하고, 그 가스의 플라즈마를 생성하여 상기 TiN 단위막에 플라즈마 질화 처리를 실시하는 공정을 번갈아 복수회 반복하고, 막 응력(stress)이 저감된 TiN막을 성막하는, TiN막의 성막 방법이 제공된다.

본 발명에 있어서, 상기 TiN 단위막을 형성하는 공정에서 형성된 상기 TiN 단위막에 존재하는 인장 응력을, 상기 플라즈마 질화 처리를 실시하는 공정에 있어서 완화하는 것에 의해, 응력이 저감된 TiN막을 얻는 것인 것이 바람직하다.

또한, 상기 TiN 단위막을 형성하는 공정과, 상기 플라즈마 질화 처리를 실시하는 공정의 반복 횟수를, 상기 성막하고자 하는 TiN막의 막 두께에 따라 설정하는 것이 바람직하고, 성막되는 TiN막의 두께가 10~40㎚이고, 상기 TiN 단위막을 형성하는 공정과, 상기 플라즈마 질화 처리를 실시하는 공정의 반복 횟수가 3~10회인 것이 바람직하다.

또한, 상기 TiN 단위막의 두께를 조정하는 것에 의해, 상기 TiN막의 응력 및 불순물의 분포를 조정하는 것이 바람직하다. 이 경우에, 상기 TiN 단위막의 두께가 3~12㎚인 것이 바람직하다.

또한, 상기 TiN 단위막을 형성하는 공정과, 상기 플라즈마 질화 처리를 실시하는 공정은, 325~450℃의 범위의 온도에서 행해지는 것이 바람직하다.

또한, 상기 플라즈마 질화 처리를 실시하는 공정에 있어서, 처리 시간 또는 플라즈마를 생성하기 위한 고주파 파워를 조정하는 것에 의해 TiN막의 응력을 조정하는 것이 바람직하다.

1회째의 상기 TiN 단위막을 형성하는 공정 및 상기 플라즈마 질화 처리를 실시하는 공정에 있어서, 막의 응력이 저감되도록 조건 설정하는 것이 바람직하다. 또한, 1회째 및 2회째의 상기 TiN 단위막을 형성하는 공정 및 상기 플라즈마 질화 처리를 실시하는 공정에 있어서, 막의 응력이 저감되도록 조건 설정하는 것이 바람직하다.

또한, 본 발명의 제 2 관점에 의하면, 컴퓨터상에서 동작하고, 성막 장치를 제어하기 위한 프로그램이 기억된 기억 매체로서, 상기 프로그램은, 실행시에, 상기 제 1 관점에 따른 TiN막의 성막 방법이 행해지도록, 컴퓨터에게 상기 성막 장치를 제어하게 하는 기억 매체를 제공한다.

도 1은 본 발명의 일 실시형태에 따른 TiN막의 성막 방법의 실시에 이용하는 성막 장치의 일례를 나타내는 개략 단면도이다.

도 2는 본 발명의 일 실시형태에 따른 TiN막의 성막 방법을 나타내는 플로차트이다.

도 3은 TiN막의 응력 컨트롤의 메커니즘을 나타내는 도면이다.

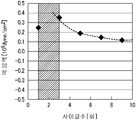

도 4는 단계 1의 성막과 단계 2의 질화 처리의 반복 횟수(TiN막의 분할 사이클수)와 TiN막의 응력의 관계를 나타내는 도면이다.

도 5는 단계 1의 성막과 단계 2의 질화 처리의 반복 횟수(TiN막의 분할 사이클수)와 성막 레이트 및 막 두께의 관계를 나타내는 도면이다.

도 6은 단계 1의 성막과 단계 2의 질화 처리의 반복 횟수(TiN막의 분할 사이클수)와 TiN막의 Cl, Ti, N의 농도의 관계를 나타내는 도면이다.

도 7은 도 6의 Cl 농도만 확대하여 나타내는 도면이다.

도 8은 분할 사이클수가 3회, 6회, 9회인 것에 대하여, X선 전자 분광 분석(XPS)에 의해 깊이 방향의 원소 분석을 행한 결과를 나타내는 도면이다.

도 9는 분할 사이클수를 3회, 6회, 9회로 한 경우의 TiN막의 표면측 및 기판측의 Cl 농도 및 그 편차를 나타내는 도면이다.

도 10은 질화시의 RF 파워를 1200W로 고정하고, 1회의 질화 시간을 변화시켰을 때에 있어서의 질화 시간과 성막된 TiN막의 응력의 관계 및 질화 시간과 막 밀도의 관계를 나타내는 도면이다.

도 11은 질화시의 질화 시간을 4.1sec로 고정하고, RF 파워를 변화시켰을 때에 있어서의 RF 파워와 성막된 TiN막의 응력의 관계 및 RF 파워와 막 밀도의 관계를 나타내는 도면이다.

도 12는 성막 온도와 TiN막의 응력의 관계를 나타내는 도면이다.

도 13은 TiN막을 성막할 때의 사이클수와 막 두께 및 막 두께의 면 내 편차의 관계를 나타내는 도면이다.

도 14는 TiN막을 성막할 때의 사이클수와 막의 응력의 관계를 나타내는 도면이다.

도 15는 성막과 질화 처리를 1사이클만 행하는 경우에 있어서, 질화 시간과 막 응력의 관계를 나타내는 도면이다.

도 16은 사이클수를 9회로 하여 TiN막을 성막할 때에, 각 사이클을 동일 조건으로 행한 경우(케이스 A)와, 1사이클째만 조건을 변경하여 막의 응력을 저감한 경우(케이스 B)와, 1사이클째 및 2사이클째의 조건을 변경하여 막의 응력을 저감한 경우(케이스 C)에서, 각 사이클에 있어서의 막의 응력을 나타내는 도면이다.

도 2는 본 발명의 일 실시형태에 따른 TiN막의 성막 방법을 나타내는 플로차트이다.

도 3은 TiN막의 응력 컨트롤의 메커니즘을 나타내는 도면이다.

도 4는 단계 1의 성막과 단계 2의 질화 처리의 반복 횟수(TiN막의 분할 사이클수)와 TiN막의 응력의 관계를 나타내는 도면이다.

도 5는 단계 1의 성막과 단계 2의 질화 처리의 반복 횟수(TiN막의 분할 사이클수)와 성막 레이트 및 막 두께의 관계를 나타내는 도면이다.

도 6은 단계 1의 성막과 단계 2의 질화 처리의 반복 횟수(TiN막의 분할 사이클수)와 TiN막의 Cl, Ti, N의 농도의 관계를 나타내는 도면이다.

도 7은 도 6의 Cl 농도만 확대하여 나타내는 도면이다.

도 8은 분할 사이클수가 3회, 6회, 9회인 것에 대하여, X선 전자 분광 분석(XPS)에 의해 깊이 방향의 원소 분석을 행한 결과를 나타내는 도면이다.

도 9는 분할 사이클수를 3회, 6회, 9회로 한 경우의 TiN막의 표면측 및 기판측의 Cl 농도 및 그 편차를 나타내는 도면이다.

도 10은 질화시의 RF 파워를 1200W로 고정하고, 1회의 질화 시간을 변화시켰을 때에 있어서의 질화 시간과 성막된 TiN막의 응력의 관계 및 질화 시간과 막 밀도의 관계를 나타내는 도면이다.

도 11은 질화시의 질화 시간을 4.1sec로 고정하고, RF 파워를 변화시켰을 때에 있어서의 RF 파워와 성막된 TiN막의 응력의 관계 및 RF 파워와 막 밀도의 관계를 나타내는 도면이다.

도 12는 성막 온도와 TiN막의 응력의 관계를 나타내는 도면이다.

도 13은 TiN막을 성막할 때의 사이클수와 막 두께 및 막 두께의 면 내 편차의 관계를 나타내는 도면이다.

도 14는 TiN막을 성막할 때의 사이클수와 막의 응력의 관계를 나타내는 도면이다.

도 15는 성막과 질화 처리를 1사이클만 행하는 경우에 있어서, 질화 시간과 막 응력의 관계를 나타내는 도면이다.

도 16은 사이클수를 9회로 하여 TiN막을 성막할 때에, 각 사이클을 동일 조건으로 행한 경우(케이스 A)와, 1사이클째만 조건을 변경하여 막의 응력을 저감한 경우(케이스 B)와, 1사이클째 및 2사이클째의 조건을 변경하여 막의 응력을 저감한 경우(케이스 C)에서, 각 사이클에 있어서의 막의 응력을 나타내는 도면이다.

이하, 첨부 도면을 참조하여 본 발명의 실시형태에 대하여 구체적으로 설명한다.

도 1은 본 발명의 일 실시형태에 따른 TiN막의 성막 방법의 실시에 이용하는 성막 장치의 일례를 나타내는 개략 단면도이다.

또, 이하의 설명에 있어서, 가스의 유량의 단위는 mL/min을 이용하고 있지만, 가스는 온도 및 기압에 따라 부피가 크게 변화하기 때문에, 본 발명에서는 표준 상태로 환산한 값을 이용하고 있다. 또, 표준 상태로 환산한 유량은 통상 sccm(Standard Cubic Centimeter per Minutes)으로 표기되기 때문에 sccm을 병기하고 있다. 여기에 있어서의 표준 상태는, 온도 0℃(273.15K), 기압 1atm(101325㎩)의 상태이다.

이 성막 장치(100)는, 평행 평판 전극에 고주파 전계를 형성하는 것에 의해 플라즈마를 형성하면서 CVD법에 의해 TiN막을 성막하는 PECVD(Plasma Enhanced CVD) 장치로서 구성되고, 대략 원통 형상의 챔버(1)를 갖고 있다. 챔버(1)의 내부에는, 피처리 기판인 웨이퍼 W를 수평으로 지지하기 위한 탑재대(스테이지)로서, AlN으로 구성된 서셉터(2)가 그 중앙 하부에 마련된 원통 형상의 지지 부재(3)에 의해 지지된 상태로 배치되어 있다. 서셉터(2)의 외연부에는 웨이퍼 W를 가이드하기 위한 가이드 링(4)이 마련되어 있다. 또한, 서셉터(2)에는 몰리브덴 등의 고융점 금속으로 구성된 히터(5)가 묻혀 있고, 이 히터(5)는 히터 전원(6)으로부터 급전되는 것에 의해 피처리 기판인 웨이퍼 W를 소정의 온도로 가열한다. 서셉터(2)의 표면 근방에는 평행 평판 전극의 하부 전극으로서 기능하는 전극(8)이 매설되어 있고, 이 전극(8)은 접지되어 있다.

챔버(1)의 천벽(1a)에는, 절연 부재(9)를 사이에 두고 평행 평판 전극의 상부 전극으로서도 기능하는 프리믹스 타입의 샤워 헤드(10)가 마련되어 있다. 샤워 헤드(10)는, 베이스 부재(11)와 샤워 플레이트(12)를 갖고 있고, 샤워 플레이트(12)의 외주부는, 달라붙는 것을 방지하는 원환 형상을 이루는 중간 부재(13)를 사이에 두고 베이스 부재(11)에 도시하지 않는 나사에 의해 고정되어 있다. 샤워 플레이트(12)는 플랜지 형상을 이루고, 그 내부에 오목부가 형성되어 있고, 베이스 부재(11)와 샤워 플레이트(12)의 사이에 가스 확산 공간(14)이 형성되어 있다. 베이스 부재(11)는 그 외주에 플랜지부(11a)가 형성되어 있고, 이 플랜지부(11a)가 절연 부재(9)에 지지되어 있다. 샤워 플레이트(12)에는 복수의 가스 토출 구멍(15)이 형성되어 있고, 베이스 부재(11)의 중앙 부근에는 하나의 가스 도입 구멍(16)이 형성되어 있다.

그리고, 상기 가스 도입 구멍(16)은, 가스 공급 기구(20)의 가스 라인에 접속되어 있다.

가스 공급 기구(20)는, 클리닝 가스인 ClF3 가스를 공급하는 ClF3 가스 공급원(21), Ti 화합물 가스인 TiCl4 가스를 공급하는 TiCl4 가스 공급원(22), Ar 가스를 공급하는 Ar 가스 공급원(23), 환원 가스인 H2 가스를 공급하는 H2 가스 공급원(24), 질화 가스인 NH3 가스를 공급하는 NH3 가스 공급원(25), N2 가스를 공급하는 N2 가스 공급원(26)을 갖고 있다. 그리고, ClF3 가스 공급원(21)에는 ClF3 가스 공급 라인(27, 30b)이, TiCl4 가스 공급원(22)에는 TiCl4 가스 공급 라인(28)이, Ar 가스 공급원(23)에는 Ar 가스 공급 라인(29)이, H2 가스 공급원(24)에는 H2 가스 공급 라인(30)이, NH3 가스 공급원(25)에는 NH3 가스 공급 라인(30a)이, N2 가스 공급원(26)에는 N2 가스 공급 라인(30c)이, 각각 접속되어 있다. 그리고, 각 가스 라인에는 매스플로 컨트롤러(32) 및 매스플로 컨트롤러(32)를 사이에 두고 2개의 밸브(31)가 마련되어 있다.

TiCl4 가스 공급원(22)으로부터 연장되는 TiCl4 가스 공급 라인(28)에는 ClF3 가스 공급원(21)으로부터 연장되는 ClF3 가스 공급 라인(27) 및 Ar 가스 공급원(23)으로부터 연장되는 Ar 가스 공급 라인(29)이 접속되어 있다. 또한, H2 가스 공급원(24)으로부터 연장되는 H2 가스 공급 라인(30)에는, NH3 가스 공급원(25)으로부터 연장되는 NH3 가스 공급 라인(30a), N2 가스 공급원(26)으로부터 연장되는 N2 가스 공급 라인(30c) 및 ClF3 가스 공급원(21)으로부터 연장되는 ClF3 가스 공급 라인(30b)이 접속되어 있다. TiCl4 가스 공급 라인(28) 및 H2 가스 공급 라인(30)은 가스 혼합부(47)에 접속되고, 거기서 혼합된 혼합 가스가 가스 배관(48)을 거쳐서 상기 가스 도입 구멍(16)에 접속되어 있다. 그리고, 혼합 가스는, 가스 도입 구멍(16)을 거쳐 가스 확산 공간(14)에 이르고, 샤워 플레이트(12)의 가스 토출 구멍(15)을 지나서 챔버(1) 내의 웨이퍼 W를 향해 토출된다.

또, 샤워 헤드(10)는, TiCl4 가스와 H2 가스가 완전히 독립하여 챔버(1) 내에 공급되는 포스트믹스 타입이더라도 좋다.

또, 질화 가스로서는, N2 가스 및 H2 가스, 혹은, NH3 가스를 이용할 수 있다. 또한, Ar 가스 대신에 다른 희가스를 이용할 수도 있다.

샤워 헤드(10)에는, 정합기(33)를 거쳐서 고주파 전원(34)이 접속되어 있고, 이 고주파 전원(34)으로부터 샤워 헤드(10)에 고주파 전력이 공급되도록 되어 있다. 고주파 전원(34)으로부터 고주파 전력을 공급하는 것에 의해, 샤워 헤드(10)를 거쳐서 챔버(1) 내에 공급된 가스를 플라즈마화하여 성막 처리를 행한다.

또한, 샤워 헤드(10)의 베이스 부재(11)에는, 샤워 헤드(10)를 가열하기 위한 히터(45)가 마련되어 있다. 이 히터(45)에는 히터 전원(46)이 접속되어 있고, 히터 전원(46)으로부터 히터(45)에 급전하는 것에 의해 샤워 헤드(10)가 소망하는 온도로 가열된다. 베이스 부재(11)의 상부에 형성된 오목부에는 히터(45)에 의한 가열 효율을 올리기 위해 단열 부재(49)가 마련되어 있다.

챔버(1)의 저벽(1b)의 중앙부에는 원형의 구멍(35)이 형성되어 있고, 저벽(1b)에는 이 구멍(35)을 덮도록 아래쪽을 향해 돌출하는 배기실(36)이 마련되어 있다. 배기실(36)의 측면에는 배기관(37)이 접속되어 있고, 이 배기관(37)에는 배기 장치(38)가 접속되어 있다. 그리고 이 배기 장치(38)를 작동시키는 것에 의해 챔버(1) 내를 소정의 진공도까지 감압하는 것이 가능하게 되어 있다.

서셉터(2)에는, 웨이퍼 W를 지지하여 승강시키기 위한 3개(2개만 도시)의 웨이퍼 지지핀(39)이 서셉터(2)의 표면에 대하여 드나들 수 있게 마련되고, 이들 웨이퍼 지지핀(39)은 지지판(40)에 지지되어 있다. 그리고, 웨이퍼 지지핀(39)은, 에어실린더 등의 구동 기구(41)에 의해 지지판(40)을 거쳐서 승강된다.

챔버(1)의 측벽에는, 챔버(1)와 인접하여 마련된 도시하지 않는 웨이퍼 반송실의 사이에서 웨이퍼 W의 반입출을 행하기 위한 반입출구(42)와, 이 반입출구(42)를 개폐하는 게이트 밸브(43)가 마련되어 있다.

성막 장치(100)의 구성부인 히터 전원(6, 46), 밸브(31), 매스플로 컨트롤러(32), 정합기(33), 고주파 전원(34), 구동 기구(41) 등은, 마이크로프로세서(컴퓨터)를 구비한 제어부(50)에 접속되어 제어되는 구성으로 되어 있다. 또한, 제어부(50)에는, 조작자가 성막 장치(100)를 관리하기 위해 커맨드의 입력 조작 등을 행하는 키보드나, 성막 장치(100)의 가동 상황을 가시화하여 표시하는 디스플레이 등으로 이루어지는 사용자 인터페이스(51)가 접속되어 있다. 또한, 제어부(50)에는, 성막 장치(100)에서 실행되는 각종 처리를 제어부(50)의 제어로 실현하기 위한 프로그램이나, 처리 조건에 따라 성막 장치(100)의 각 구성부에 처리를 실행시키기 위한 프로그램 즉 처리 레시피가 저장된 기억부(52)가 접속되어 있다. 처리 레시피는 기억부(52) 내의 기억 매체(52a)에 기억되어 있다. 기억 매체(52a)는 하드디스크 등의 고정적인 것이더라도 좋고, CDROM, DVD 등의 휴대성이 있는 것이더라도 좋다. 또한, 다른 장치로부터, 예컨대 전용 회선을 거쳐서 처리 레시피를 적당히 전송시키도록 하더라도 좋다. 그리고, 필요에 따라, 사용자 인터페이스(51)로부터의 지시 등으로 임의의 처리 레시피를 기억부(52)로부터 불러내어 제어부(50)에 실행시킴으로써, 제어부(50)의 제어하에서, 성막 장치(100)에서의 소망하는 처리가 행해진다.

다음으로, 이상과 같은 성막 장치(100)에 있어서의 본 실시형태에 따른 TiN막의 성막 방법에 대하여 설명한다.

본 실시형태에서는, 피처리 기판인 웨이퍼 W의 에칭 대상막인 층간 절연막, 예컨대 다공성 Low-k막을 에칭하기 위한 메탈 하드 마스크로서 TiN막을 성막한다.

우선, 챔버(1) 내를 배기 장치(38)에 의해 진공 흡인 상태로 하고, Ar 가스 공급원(23)으로부터 Ar 가스를 샤워 헤드(10)를 거쳐서 챔버(1) 내에 도입하면서, 히터(5)에 의해 챔버(1) 내를 325~450℃로 예비 가열하고, 온도가 안정된 시점에, TiCl4 가스, N2 가스, H2 가스, Ar 가스를 샤워 헤드(10)를 거쳐서 소정 유량으로 챔버(1) 내에 도입하고, 챔버(1) 내벽, 배기실(36) 내벽 및 샤워 헤드(10) 등의 챔버 내부재 표면에 TiN막을 프리코트한다.

프리코트 처리가 종료된 후, 게이트 밸브(43)를 열어, 웨이퍼 반송실로부터 반송 장치에 의해(모두 도시하지 않음) 반입출구(42)를 거쳐서 웨이퍼 W를 챔버(1) 내에 반입하고, 서셉터(2)에 탑재한다. 그리고, 챔버(1) 내에 Ar 가스를 공급하면서 히터(5)에 의해 웨이퍼 W를 성막 온도로 예비 가열한다. 웨이퍼의 온도가 거의 안정된 시점에, TiN막의 성막을 개시한다.

본 실시형태에 따른 TiN막의 성막 방법에 있어서는, Low-k막의 에칭을 위한 메탈 하드 마스크로서의 TiN막을 성막한다. 구체적으로는, 도 2에 나타내는 바와 같이, PECVD에 의한 TiN 단위막의 성막(단계 1)과, N2 가스 및 H2 가스에 의한 플라즈마 질화 처리(단계 2)를 복수회 반복하고, 소정의 막 두께의 TiN막을 성막한다. 성막 온도는 325~450℃인 것이 바람직하다. 이것은, 성막 온도가 300℃ 부근에서는 막이 변색하여 조해 현상이 보이고, 또한 450℃를 넘으면 배선 공정에서 배선에 손상이 생기기 때문이다.

단계 1의 PECVD에 의한 TiN 단위막의 성막에 있어서는, 웨이퍼 W를 가열하고, 또한 고주파 전원(34)으로부터 예컨대 13.56㎒의 고주파 전력을 샤워 헤드(10)에 인가하면서, 성막 원료인 TiCl4 가스와, 질화 가스로서의 N2 가스 및 H2 가스, 또한 Ar 가스를 도입하여 이들 가스의 플라즈마를 생성하고, TiN 단위막을 성막한다.

단계 2의 플라즈마 질화 처리에 있어서는, 웨이퍼 W를 가열하고, 또한 고주파 전원(34)으로부터 예컨대 13.56㎒의 고주파 전력을 샤워 헤드(10)에 인가하면서, N2 가스, H2 가스 및 Ar 가스를 도입하여 이들 가스의 플라즈마를 생성하고, 플라즈마 질화 처리를 행하고, TiN 단위막의 질화를 강화한다. 질화 가스로서는 N2 가스 및 H2 가스 대신에 NH3 가스를 이용하더라도 좋다.

단계 1과 단계 2의 사이는, 플라즈마를 정지하고, N2 가스, H2 가스 및 Ar 가스를 흘려 챔버 내를 퍼지한다. 또한, 단계 1과 단계 2에서는 플라즈마의 상태가 상이하므로, 정합기(33)의 설정(가변 콘덴서의 설정)을 전환한다. 혹은, 단계 1과 단계 2의 사이도 플라즈마를 유지하면서 정합기(33)의 설정을 조정하더라도 좋다.

이들 단계 1 및 단계 2의 바람직한 조건은 이하와 같다.

ㆍ온도 : 325~450℃

(보다 바람직하게는 350~400℃)

ㆍ압력 : 13.3~1330㎩

(보다 바람직하게는 133~800㎩)

ㆍTiCl4 유량 : 5~100mL/min(sccm)

(보다 바람직하게는, 15~50mL/min(sccm))

ㆍAr 유량 : 5~10000mL/min(sccm)

(보다 바람직하게는, 100~5000mL/min(sccm))

ㆍH2 유량 : 5~10000mL/min(sccm)

(보다 바람직하게는, 50~5000mL/min(sccm))

ㆍN2 유량 : 1~5000mL/min(sccm)

(보다 바람직하게는, 10~1000mL/min(sccm))

ㆍNH3 유량 : 1~10000mL/min(sccm)

(보다 바람직하게는, 10~5000mL/min(sccm))

ㆍ고주파 파워 : 100~5000W

(보다 바람직하게는, 300~3000W)

ㆍ1회의 성막 막 두께 : 0.1~40㎚

(보다 바람직하게는, 1~10㎚)

ㆍ1회의 질화 시간 : 0.1~60sec

(보다 바람직하게는, 1~30sec)

이와 같이, TiCl4 가스 및 질화 가스의 플라즈마를 이용하여 TiN 단위막을 성막하므로 Ti와 N의 반응성이 높아지고, 400℃ 이하라고 하는 저온에서 성막한 경우에 있어서도, 강고한 Ti-N 결합을 형성할 수 있고, 또한 막 중의 불순물(Cl 등)의 농도를 저감할 수 있다. 또한, TiN 단위막의 성막에 이어서 행해지는 플라즈마 질화 처리에 의해, 질화가 강화됨과 아울러, 막 중의 불순물(Cl 등)의 농도를 더 저감하고, 또한 막 응력을 낮게 할 수 있다. 그리고, 이들을 반복하여 본 실시형태에 의해 형성된 TiN막은, Ti-N 결합이 강고하기 때문에, 메탈 하드 마스크로서 필요한 높은 에칭 내성이 얻어지고, 또한, TiN 단위막 성막의 1회당 막 두께나 질화 시간, 반복 횟수 등을 적당히 조정하는 것에 의해, 최종적인 TiN막을 응력 및 불순물이 적은 매우 양질의 막으로 할 수 있다. 이 때문에, 이와 같은 TiN막을, 에칭 대상으로서 다공성 Low-k막과 같은 기계적 강도가 낮은 것을 이용한 경우의 메탈 하드 마스크로 하는 것에 의해, 홈 패턴의 비뚤어짐을 해소할 수 있다. 구체적으로는, 응력의 절대치가 5×109dyne/㎠ 이하, 또한 1×109dyne/㎠ 이하이고, 불순물 농도의 지표가 되는 비저항이 150μΩㆍ㎝ 이하의 TiN막을 얻을 수 있다.

이때의 TiN막의 응력 컨트롤의 메커니즘에 대하여 도 3을 참조하여 설명한다. TiN 결정은 기둥 형상 결정이고, 따라서 성막의 단계에서는 막에는 인장 응력이 걸린다. 그리고, 성막 후의 질화 처리에 의해 막 중의 불순물인 Cl이 서서히 없어져 가는 과정에서 응력의 방향이 압축측이 되어 인장 응력이 완화되고, 응력이 낮은 막으로 할 수 있다. 이때의 인장 응력 및 질화 처리시의 압축 응력은, TiN 단위막의 두께, 질화 시간, 고주파(RF) 파워, 압력, 처리 가스, 사이클수 등의 조건에 의해 조정할 수 있기 때문에, 이들을 컨트롤하는 것에 의해 막의 응력을 컨트롤할 수 있다. 또, 막의 응력은, 정방향을 인장 응력, 부방향을 압축 응력으로서 나타내지만, 「응력이 낮다」는 것은 응력의 절대치가 작은 것을 말한다.

다음으로, 각 조건의 막 응력이나 불순물 농도에 대한 영향에 대하여 설명한다.

우선, 단계 1과 단계 2의 반복 횟수의 영향에 대하여 설명한다. 여기서는, 이하의 조건 A 및 조건 B의 2개의 조건에서 성막을 행했다. 또한, 사이클수의 영향을 평가함에 있어서, 총 성막 시간 및 질화 시간을 일정하게 하여 목표 막 두께를 일정하게 하고 있다. 따라서, 이 경우의 단계 1과 단계 2의 반복 횟수가 적을수록 TiN 단위막의 막 두께가 두꺼워지고, 반복 횟수가 많을수록 TiN 단위막의 막 두께가 얇아진다. 이와 같은 경우의 반복 횟수를 이하 「TiN막의 분할 사이클수」라고 적는다.

[조건 A]

ㆍ웨이퍼 온도 : 400℃

ㆍ시퀀스(이하의 반복)

RF 인가→성막(Dep)→원료 가스 공급 정지→가스종 변경 1→질화→가스종 변경 2

ㆍTiN막의 분할 사이클수 : 1, 3, 5, 6, 9, 12, 15회

ㆍ성막

압력 : 260㎩

TiCl4 유량 : 31.4mL/min(sccm)

Ar 유량 : 1600mL/min(sccm)

H2 유량 : 4000mL/min(sccm)

N2 유량 : 400mL/min(sccm)

RF : 1200W

성막 시간 : 총 30sec

ㆍ질화

압력 : 667㎩

Ar 유량 : 1600mL/min(sccm)

H2 유량 : 4000mL/min(sccm)

N2 유량 : 400mL/min(sccm)

RF : 1200W

질화 시간 : 총 45sec

ㆍ목표 막 두께 : 30㎚

ㆍTiN막의 분할 사이클수와 성막ㆍ질화 시간의 관계

1회→성막 시간 30sec, 질화 시간 45sec

3회→성막 시간 10sec, 질화 시간 15sec

5회→성막 시간 6sec, 질화 시간 9sec

6회→성막 시간 5sec, 질화 시간 7.5sec

9회→성막 시간 3.4sec, 질화 시간 5sec

12회→성막 시간 2.5sec, 질화 시간 3.8sec

15회→성막 시간 2sec, 질화 시간 3sec

[조건 B]

ㆍ웨이퍼 온도 : 350℃

ㆍ시퀀스(이하의 반복)

RF 인가→성막(Dep)→가스종 변경 1→질화→가스종 변경 2

ㆍTiN막의 분할 사이클수 : 9, 10회

ㆍ성막

압력 : 260㎩

TiCl4 유량 : 38mL/min(sccm)

Ar 유량 : 1600mL/min(sccm)

H2 유량 : 1600mL/min(sccm)

N2 유량 : 400mL/min(sccm)

RF : 1350W

성막 시간 : 총 28sec

ㆍ질화

압력 : 260㎩

Ar 유량 : 1600mL/min(sccm)

H2 유량 : 4000mL/min(sccm)

N2 유량 : 400mL/min(sccm)

RF : 1350W

질화 시간 : 총 66sec

ㆍ목표 막 두께 : 30㎚

ㆍTiN막의 분할 사이클수와 성막ㆍ질화 시간의 관계

9회→성막 시간 3.1sec, 질화 시간 7sec

10회→성막 시간 2.8sec, 질화 시간 6.6sec

이들 조건에서 성막했을 때의, TiN막의 분할 사이클수와 막의 응력의 관계를 도 4에 나타낸다. 또, 도 4에 있어서 세로축의 막 응력은, +측이 인장 응력이고, -측이 압축 응력이다. 이 도면에 나타내는 바와 같이, 막의 응력은, 분할 사이클수가 10회까지는 그다지 변화하지 않지만, 분할 사이클수가 10회를 넘어 12회, 15회가 되면, 압축측으로 급격하고 크게 시프트하고 있는 것을 알 수 있다. 이것으로부터 TiN막의 분할 사이클수가 10회를 넘으면 막 응력을 작게 하는 것이 곤란한 것을 알 수 있다.

이와 같은 응력 변화가 생기는 요인으로서는, 후술하는 막의 원소 분석 결과(도 6)에도 나타내는 바와 같이, TiN막의 분할 사이클수가 10회까지는 성막 공정에서 막 중에 Cl막이 어느 정도 잔존하고 있기 때문에, 질화 처리에 의해 막 중의 불순물인 Cl이 서서히 없어져 가고, Ti와 N의 조성비가 1:1인 TiN에 접근하여 가는 것에 비하여, 막 중의 불순물 농도가 상당히 낮아져 있는, TiN막의 분할 사이클수가 12회, 15회의 성막에 있어서는, 질화 처리시에 불순물인 Cl이 거의 없어지지 않게 되고, TiN막이 과잉 질화되기 시작하기 때문에, 막 자체의 팽창의 방식이 변화하여, 응력이 급격히 변화하기 때문이라고 생각된다. 따라서, 막 응력을 저감하는 관점에서 성막시의 TiN막의 분할 사이클수는 10회 이하인 것이 바람직하다.

또한, 도 5는 성막시의 TiN막의 분할 사이클수와 성막 레이트 및 막 두께의 관계를 나타내는 도면이다. 이 도면으로부터, 분할 사이클수를 증가시켜 가면, 막 두께는 감소하지만 성막 레이트가 저하하는 경향에 있고, 분할 사이클수를 너무 증가시키는 것은 스루풋의 관점에서도 바람직하지 않다고 할 수 있다.

다음으로, 상기 조건 A에 의해 얻어진 TiN막에 대하여, X선 전자 분광 분석(XPS)에 의해 원소 분석을 행한 결과에 대하여 설명한다. 도 6은 TiN막의 분할 사이클수와 막 중의 Cl, Ti, N의 농도의 관계를 나타내는 것이고, 도 7은 도 6의 Cl 농도만 확대하여 나타내는 도면이다. 또, Cl에 대해서는 평균치(Ave.)와 최대치(Max)의 양쪽을 나타내고 있다.

이들 도면으로부터, TiN막의 분할 사이클수의 증가와 함께, Cl 농도가 감소하는 경향에 있지만, 분할 사이클수가 9회 이상은 Cl 농도에 그다지 변화가 없는 것을 알 수 있다. TiN막의 분할 사이클수가 12회 이상의 경우에는, 티타늄 원소보다 질소가 증가하는 경향에 있고, Cl을 감소시키는 효과가 한계점인 것에 비하여, 쓸데없는 질소가 증가하여 막의 응력의 원인이 되고 있는 것이라고 생각된다. TiN막의 분할 사이클수가 3회인 것은 약간 Cl 농도가 높지만 허용 범위라고 생각된다.

이상으로부터, 막의 응력과 Cl 농도의 양쪽을 고려하면, 성막시의 분할 사이클수는 3~10회가 바람직한 범위라고 할 수 있다. 상기 결과는 목표 막 두께가 30㎚인 결과이기 때문에, 이 결과는 막 두께가 10~40㎚의 경우에 거의 성립하는 것이라고 생각된다.

또한, 1사이클당 막 두께, 다시 말해 TiN 단위막의 두께는, 최종적인 TiN막의 응력이나 불순물이 없어지는 성질에 직접 영향을 미치기 때문에, TiN 단위막의 두께를 조정하는 것에 의해, TiN막의 응력 및 불순물의 분포를 조정하는 것이 바람직하고, 상기 결과를 고려하면, TiN 단위막의 두께는 3~12㎚의 범위가 바람직하다.

다음으로, 상기 TiN막 중 TiN막의 분할 사이클수가 3회, 6회, 9회인 것에 대하여, X선 전자 분광 분석(XPS)에 의해 깊이 방향의 원소 분석을 행한 결과를 도 8에 나타낸다. 또, 도 8에서는 가로축이 스퍼터 시간이지만, 이 스퍼터 시간이 깊이에 상당한다. 이 도면에 나타내는 바와 같이, TiN막의 분할 사이클수가 3회인 경우에는, 막의 깊이 방향에 대하여 Cl 농도가 고농도의 부분과 저농도의 부분이 3회 주기적으로 확인되고, 막의 깊이 방향으로 막 조성(Cl 농도)이 일정하지 않은 것을 알 수 있다. 이것에 비하여, TiN막의 분할 사이클수가 6회인 경우에는, 막의 표면 부근에서는 Cl 농도의 고저가 일어나고 있지만, 베이스측에서는 일정하게 되어 막 중의 막 조성(Cl 농도)은 거의 안정되고 있는 것을 알 수 있다. 또한, TiN막의 분할 사이클수가 9회인 경우에는, 거의 막의 깊이 방향의 Cl 농도의 변동이 없는 것을 알 수 있다. 본 실시형태의 TiN막이 상정하고 있는 메탈 하드 마스크로의 적용을 생각하면, 에칭시의 깎는 방법이 일정한 것이 바람직하지만, 깊이 방향에서 조성비가 변화하면 깎는 방법이 변화하여 버린다. 이와 같은 관점에서는 TiN막의 분할 사이클수가 3회보다 6회, 9회인 것이 바람직하고, 9회인 것이 보다 바람직한 것을 알 수 있다.

다음으로, 상기 조건 A의 조건에서, TiN막의 분할 사이클수를 3회, 6회, 9회로 한 경우의 Cl 농도 및 그 편차를 상세히 검토한 결과에 대하여 설명한다. 여기서는, 최종적인 TiN막을 두께 방향에서 표면측 및 기판측으로 반으로 나누고, XPS에 의해 두께 방향의 Cl 농도를 구했다. 그 결과를 도 9에 나타낸다. 도 9로부터, Cl 농도뿐만 아니라 Cl 농도의 편차도 분할 사이클수가 증가함에 따라 감소하여 가는 것을 알 수 있다. 또한, 어느 분할 사이클수도 기판측이 Cl 농도의 편차가 작지만, 분할 사이클수가 3회에서는, 기판측에서도 편차가 커지고 있다. 분할 사이클수가 6회에서는, 표면측의 Cl 농도의 편차는 크지만, 기판측에서는 Cl 농도의 편차는 작고 안정되어 있다. 분할 사이클수가 9회에서는 기판측도 표면측도 Cl 농도의 편차는 작고 안정된 막이 형성되어 있는 것을 알 수 있다. 이것으로부터도, 분할 사이클수가 3회보다 6회, 9회인 것이 바람직하고, 9회인 것이 보다 바람직한 것이라고 할 수 있다.

다음으로, TiN막의 응력에 대한 플라즈마 질화 처리(단계 2)의 영향에 대하여 설명한다.

여기서는, 단계 1의 성막의 조건을 고정하고, 단계 2의 플라즈마 질화 처리의 조건을 변화시켜, 단계 1의 TiN 단위막의 형성 및 단계 2의 질화를 이하의 반복 횟수(이하, 간단히 사이클수라고 한다)로 반복하여 TiN막을 성막하고, 막의 응력에 대하여 파악했다.

기본 조건을 이하에 나타낸다.

ㆍ온도 : 400℃

ㆍ사이클수 : 9회

ㆍ성막

압력 : 260㎩

TiCl4 유량 : 38mL/min(sccm)

Ar 유량 : 1600mL/min(sccm)

H2 유량 : 3000mL/min(sccm)

N2 유량 : 400mL/min(sccm)

RF : 1200W

1회당 시간 : 3.8sec

ㆍ질화

압력 : 260㎩

Ar 유량 : 1600mL/min(sccm)

H2 유량 : 4000mL/min(sccm)

N2 유량 : 400mL/min(sccm)

상기 기본 조건에서, 질화시의 RF 파워를 1200W로 고정하고, 1회의 질화 시간을 변화시켰을 때에 있어서의 질화 시간과 성막된 TiN막의 응력의 관계 및 질화 시간과 막 밀도의 관계를 도 10에 나타낸다.

도 10에 나타내는 바와 같이, 질화 시간의 증가에 따라, TiN막의 응력은 압축 응력측으로 변화하고 있는 것을 알 수 있다. 이것으로부터, 질화 시간을 변화시키는 것에 의해 막의 응력을 조정할 수 있는 것이 확인되었다. 질화 시간이 짧을 때에는 막의 응력은 인장 응력이고, 질화 시간의 증가에 의해 압축 응력측으로 변화한다. 따라서, 질화 시간의 조정에 의해 응력이 없는 TiN막을 얻는 것도 가능하다.

또한, 질화 시간을 변화시켜 막의 응력을 변화시키더라도, 막의 밀도는 거의 변화하지 않는 것이 확인되었다.

일반적인 TiN막의 응력을 저감하는 방법으로서는, TiN막의 질화의 비율을 변경하여, 막 중의 N의 양을 줄이는 수법을 들 수 있다. 그러나, 이 수법은 막 중의 N량을 줄이는 것에 의해 응력을 저감하는 것이기 때문에, Ti가 풍부한 TiN막이 되어 응력이 저감되는 것과 동시에 막 밀도도 저하하여 버린다. 이것에 비하여, 본 실시형태에서는, 성막시에 TiCl4 가스와 N2 가스를 이용하여 플라즈마 처리를 행하기 때문에, 성막시에 탄탄한 Ti-N 결합이 형성되어 주요한 막 구조가 결정된다. 그리고, 이 성막시의 인장 응력을 조건 설정에 의해 3~8×109dyne/㎠ 이하의 저응력으로 미리 조정하여 두는 것에 의해, 이어서 실시되는 플라즈마 질화 처리에서는, 막의 주 구조에 그다지 영향을 주지 않는 형태로 TiN막 중의 불순물의 제거나 질화의 강화를 행함과 동시에 TiN막의 응력을 미조정할 수 있다. 이 때문에, 막 밀도를 크게 변화시키는 일 없이 막의 응력의 미조정이 가능하게 된다.

상기 기본 조건에서, 질화 시간을 4.1sec로 고정하고, RF 파워를 변화시켰을 때에 있어서의 RF 파워와 성막된 TiN막의 응력의 관계 및 RF 파워와 막 밀도의 관계를 도 11에 나타낸다.

도 11에 나타내는 바와 같이, RF 파워의 증가에 따라, TiN막의 응력은 압축 응력측으로 변화하고 있는 것을 알 수 있다. 또한, RF 파워가 변화하더라도 막 밀도는 그다지 변화하지 않는 것을 알 수 있다. 이것으로부터, RF 파워를 변화시키는 것에 의해서도 막 밀도를 그다지 변화시키지 않고서 응력을 조정할 수 있는 것, 및 그 조정에 의해 응력이 없는 TiN막이 얻어지는 것이 확인되었다.

다음으로, 성막 온도와 응력의 관계에 대하여 검토한 결과에 대하여 설명한다. 여기서는, 1회당 성막 시간을 5.5sec, 1회당 질화 시간을 8.0sec로 하고, 사이클수를 6회로 하여, 온도를 300~375℃의 사이에서 변화시켜 막의 응력을 측정했다. 그 결과를 도 12에 나타낸다. 300℃에서는 막의 변색이 일어났지만, 325~375℃에서는 막의 응력의 절대치가 5×109dyne/㎠ 이하가 되었다.

다음으로, 성막 초기에 있어서의 막의 응력에 대하여 검토한 결과에 대하여 설명한다.

도 13은 TiN막을 성막할 때의 사이클수와 막 두께 및 막 두께의 면 내 편차(불균일성)의 관계를 나타내는 도면, 도 14는 TiN막을 성막할 때의 사이클수와 막의 응력의 관계를 나타내는 도면이다.

도 13에 나타내는 바와 같이, TiN막의 막 두께는 1사이클째로부터 9사이클째까지 직선적으로 변화하고, 사이클수와 막 두께는 거의 원점을 지나는 비례 관계에 있으므로, 인큐베이션 타임도 없고, 각 사이클에 있어서 동일한 정도의 막 두께로 성막되어 있는 것을 알 수 있다. 그렇지만, 막 두께의 면 내 분포를 보면, 1사이클째만 막 두께의 면 내 편차가 크고, 1사이클째만 양상이 상이하다. 또한, 도 14에 나타내는 바와 같이, 막의 응력에 대해서도, 3사이클째 이후는 막 응력이 연속적으로 저하하고 있는 것에 비하여, 1사이클째만 비연속이다. 이상으로부터 1사이클째에 있어서의 막의 성장의 방식이 상이한 것을 알 수 있다.

다공성 Low-k막의 위에 메탈 하드 마스크로서 TiN막을 성막하는 경우, 성막 도중에 막에 응력이 발생하면, 다공성 Low-k막에 영향을 줄 가능성이 있기 때문에, 성막 초기의 사이클에서의 성막의 제어가 중요하다.

그래서, 다음으로, PECVD에 의한 성막과 플라즈마 질화 처리를 1사이클만 행하는 경우에 있어서, 질화 시간을 변화시켜 막의 응력의 조정을 실시했다. 여기서는, N2 가스 및 H2 가스를 이용한 질화 처리와, NH3 가스를 이용한 질화 처리를 행했다. 도 15는 그때의 질화 시간과 막 응력의 관계를 나타내는 도면이다. 이 도면에 나타내는 바와 같이, 어느 질화 가스를 이용한 경우도 10~15sec에서 막의 응력이 인장으로부터 압축으로 급격히 변화하고 있고, 1사이클째의 응력 컨트롤은 매우 어려운 것을 알 수 있다.

이와 같은 점을 근거로 하여, 성막 초기의 사이클에 있어서 막의 응력 컨트롤을 행한 것과 행하지 않은 것을 비교했다. 도 16은 사이클수를 9회로 한 TiN막의 성막에 있어서, 이하에 나타내는 바와 같이, 각 사이클을 동일한 조건에서 행한 경우(케이스 A)와, 1사이클째만 조건을 변경하여 막의 응력을 저감한 경우(케이스 B)와, 1사이클째 및 2사이클째의 조건을 변경하여 막의 응력을 저감한 경우(케이스 C)에서, 각 사이클에 있어서의 막의 응력을 나타내는 도면이다.

이때의 조건을 이하에 나타낸다.

1. 공통 조건

ㆍ온도 : 400℃

ㆍ성막

압력 : 260㎩

TiCl4 유량 : 31.4mL/min(sccm)

Ar 유량 : 1600mL/min(sccm)

H2 유량 : 1600mL/min(sccm)

N2 유량 : 400mL/min(sccm)

RF : 1200W

성막 시간 : 3.9sec/사이클

목표 막 두께 : 3.7㎚/사이클

ㆍ질화

압력 : 260㎩

Ar 유량 : 1600mL/min(sccm)

H2 유량 : 4000mL/min(sccm)

N2 유량 : 400mL/min(sccm)

RF : 1200W

2. 케이스 A

모든 사이클 상기 기본 조건에서 성막

질화 시간 : 7.1sec/사이클

3. 케이스 B

1사이클째의 조건

ㆍ성막

압력 : 260㎩

TiCl4 유량 : 31.4mL/min(sccm)

Ar 유량 : 1600mL/min(sccm)

H2 유량 : 4000mL/min(sccm)

N2 유량 : 400mL/min(sccm)

RF : 1200W

성막 시간 : 3.9sec/사이클

ㆍ질화

압력 : 260㎩

Ar 유량 : 1600mL/min(sccm)

H2 유량 : 4000mL/min(sccm)

NH3 유량 : 400mL/min(sccm)

RF : 1200W

질화 시간 : 10sec

2~9사이클째

ㆍ성막 : 상기 공통 조건

ㆍ질화 : 상기 공통 조건, 질화 시간 : 6.1sec/사이클

4. 케이스 C

1사이클째

ㆍ성막

압력 : 260㎩

TiCl4 유량 : 31.4mL/min(sccm)

Ar 유량 : 1600mL/min(sccm)

H2 유량 : 4000mL/min(sccm)

N2 유량 : 400mL/min(sccm)

RF : 1200W

성막 시간 : 3.9sec/사이클

ㆍ질화

압력 : 260㎩

Ar 유량 : 1600mL/min(sccm)

H2 유량 : 4000mL/min(sccm)

NH3 유량 : 400mL/min(sccm)

RF : 1200W

질화 시간 : 9.1sec

2사이클째

ㆍ성막 : 상기 공통 조건

ㆍ질화 : 상기 공통 조건, 질화 시간 : 8.1sec/사이클

3~9사이클째

ㆍ성막 : 상기 공통 조건

ㆍ질화 : 상기 공통 조건, 질화 시간 : 7.6sec/사이클

이 도면에 나타내는 바와 같이, 어느 케이스도 최종적인 막의 응력은 0에 가깝지만, 각 사이클에서의 응력을 고려하지 않고서 각 사이클을 동일한 조건으로 한 케이스 A에서는, 1사이클째의 응력이 비교적 큰 것이 되었다. 이것에 비하여 1사이클째의 질화 시간을 조정하여 1사이클째의 막의 응력을 0 부근까지 저감시킨 케이스 B에서는 전체적으로는 응력이 저감하고 있지만, 2사이클째 이후, 압축 응력이 걸리고 있다. 2사이클째에 막의 응력이 0 부근이 되도록 조정한 케이스 C에서는, 1사이클째의 막의 응력이 케이스 B보다 조금 크지만, 3사이클째 이후는 안정되어 막의 응력을 낮게 유지할 수 있는 것이 판명되었다.

이상의 상세한 실험에 의해, TiCl4 가스와 질화 가스를 이용한 플라즈마 CVD에 의해 TiN 단위막을 성막하는 공정과, 플라즈마 질화 처리를 행하는 공정을 반복하는 것에 의해 성막된 TiN막은, 반복하는 사이클수나 질화 처리의 조건 등, 다양한 조건을 적정하게 조정하는 것에 의해, 불순물이 적고 응력이 매우 낮은 것이 되고, 다공성 Low-k막을 에칭할 때의 메탈 하드 마스크로서 적합한 것이 되는 것이 확인되었다.

이상과 같이, 본 실시형태에 의하면, TiCl4 가스 및 질화 가스의 플라즈마를 이용하여 TiN 단위막을 성막하므로 Ti와 N의 반응성이 높아지고, 400℃ 이하라고 하는 저온에서 성막한 경우에 있어서도, 강고한 Ti-N 결합을 형성할 수 있고, 또한 막 중의 불순물의 농도를 저감할 수 있다. 또한, TiN 단위막의 성막에 이어서 행해지는 플라즈마 질화 처리에 의해, 질화가 강화됨과 아울러, 막 중의 불순물의 농도를 더 저감하고, 또한 막 응력을 낮게 할 수 있다. 그리고, 이들을 반복하여 본 실시형태에 의해 형성된 TiN막은, Ti-N 결합이 강고하기 때문에, 메탈 하드 마스크로서 필요한 높은 에칭 내성이 얻어지고, 또한, TiN 단위막 성막의 1회당 막 두께나 질화 시간, 반복 횟수 등을 적당히 조정하는 것에 의해, 최종적인 TiN막을 응력 및 불순물이 적은 매우 양질의 막으로 할 수 있고, 이와 같은 TiN막을, 에칭 대상으로 하여 다공성 Low-k막과 같은 기계적 강도가 낮은 것을 이용한 경우의 메탈 하드 마스크로 하는 것에 의해, 홈 패턴의 비뚤어짐을 해소할 수 있다.

또, 본 발명은, 상기 실시형태로 한정되는 일 없이 다양한 변형이 가능하다. 예컨대, 상기 실시형태에서 이용한 도 1의 성막 장치는, 어디까지나 예시로서, 도 1의 장치에 한정되는 것이 아니다.

1 : 챔버 2 : 서셉터

5 : 히터 10 : 샤워 헤드

20 : 가스 공급 기구 22 : TiCl4 가스 공급원

23 : Ar 가스 공급원 24 : H2 가스 공급원

25 : NH3 가스 공급원 26 : N2 가스 공급원

50 : 제어부 52 : 기억부

52a : 기억 매체 100 : 성막 장치

W : 반도체 웨이퍼

5 : 히터 10 : 샤워 헤드

20 : 가스 공급 기구 22 : TiCl4 가스 공급원

23 : Ar 가스 공급원 24 : H2 가스 공급원

25 : NH3 가스 공급원 26 : N2 가스 공급원

50 : 제어부 52 : 기억부

52a : 기억 매체 100 : 성막 장치

W : 반도체 웨이퍼

Claims (11)

- 피처리 기판에 형성된 에칭 대상막을 에칭하기 위한 메탈 하드 마스크로서 성막되는 TiN막의 성막 방법으로서,

피처리 기판을 처리 용기 내에 반입하고, 상기 처리 용기 내를 감압 상태로 유지한 상태에서, TiCl4 가스 및 질화 가스를 상기 처리 용기 내에 공급하고, 이들 가스의 플라즈마를 생성하여 TiN 단위막을 형성하는 공정과,

상기 처리 용기 내에 질화 가스를 공급하고, 그 가스의 플라즈마를 생성하여 상기 TiN 단위막에 플라즈마 질화 처리를 실시하는 공정

을 번갈아 복수회 반복하여, 막 응력(stress)이 저감된 TiN막을 성막하며,

상기 TiN 단위막을 형성하는 공정과 상기 플라즈마 질화 처리를 실시하는 공정의 반복 횟수를, 성막하고자 하는 상기 TiN막의 막 두께에 따라 설정하고,

상기 TiN 단위막을 형성하는 공정과 상기 플라즈마 질화 처리를 실시하는 공정의 반복 횟수가 3~10회인

TiN막의 성막 방법.

- 제 1 항에 있어서,

상기 TiN 단위막을 형성하는 공정에서 형성된 상기 TiN 단위막에 존재하는 인장 응력을, 상기 플라즈마 질화 처리를 실시하는 공정시에 완화하는 것에 의해, 응력이 저감된 TiN막을 얻는 TiN막의 성막 방법.

- 제 1 항에 있어서,

상기 TiN 단위막을 형성하는 공정과 상기 플라즈마 질화 처리를 실시하는 공정의 반복 횟수 중 1회째 및 2회째에서만 처리 조건을 변경하고, 상기 2회째에 막의 응력이 0 부근으로 되도록 처리 조건을 설정하고, 3회째 이후부터는 동일한 조건으로 성막을 행하는 TiN막의 성막 방법.

- 제 1 항에 있어서,

성막되는 TiN막의 두께가 10~40㎚인 TiN막의 성막 방법.

- 제 1 항에 있어서,

상기 TiN 단위막의 두께를 조정하는 것에 의해, 상기 TiN막의 응력 및 불순물의 분포를 조정하는 TiN막의 성막 방법.

- 제 5 항에 있어서,

상기 TiN 단위막의 두께가 3~12㎚인 TiN막의 성막 방법.

- 제 1 항에 있어서,

상기 TiN 단위막을 형성하는 공정과, 상기 플라즈마 질화 처리를 실시하는 공정은, 325~450℃의 범위의 온도에서 행해지는 TiN막의 성막 방법.

- 제 1 항에 있어서,

상기 플라즈마 질화 처리를 실시하는 공정에 있어서, 처리 시간 또는 플라즈마를 생성하기 위한 고주파 파워를 조정하는 것에 의해 TiN막의 응력을 조정하는 TiN막의 성막 방법.

- 제 1 항에 있어서,

1회째의 상기 TiN 단위막을 형성하는 공정 및 상기 플라즈마 질화 처리를 실시하는 공정에 있어서, 막의 응력이 저감되도록 조건 설정하는 TiN막의 성막 방법.

- 제 1 항에 있어서,

1회째 및 2회째의 상기 TiN 단위막을 형성하는 공정 및 상기 플라즈마 질화 처리를 실시하는 공정에 있어서, 막의 응력이 저감되도록 조건 설정하는 TiN막의 성막 방법.

- 컴퓨터상에서 동작하고, 성막 장치를 제어하기 위한 프로그램이 기억된 기억 매체로서,

상기 프로그램은, 실행시에,

피처리 기판에 형성된 에칭 대상막을 에칭하기 위한 메탈 하드 마스크로서 성막되는 TiN막의 성막 방법으로서,

피처리 기판을 처리 용기 내에 반입하고, 상기 처리 용기 내를 감압 상태로 유지한 상태에서, TiCl4 가스 및 질화 가스를 상기 처리 용기 내에 공급하고, 이들 가스의 플라즈마를 생성하여 TiN 단위막을 형성하는 공정과,

상기 처리 용기 내에 질화 가스를 공급하고, 그 가스의 플라즈마를 생성하여 상기 TiN 단위막에 플라즈마 질화 처리를 실시하는 공정

을 번갈아 복수회 반복하여, 막 응력이 저감된 TiN막을 성막하는, TiN막의 성막 방법이 행해지도록, 컴퓨터에게 상기 성막 장치를 제어하게 하며,

상기 TiN 단위막을 형성하는 공정과 상기 플라즈마 질화 처리를 실시하는 공정의 반복 횟수를, 성막하고자 하는 상기 TiN막의 막 두께에 따라 설정하고,

상기 TiN 단위막을 형성하는 공정과 상기 플라즈마 질화 처리를 실시하는 공정의 반복 횟수가 3~10회인

기억 매체.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2012-000444 | 2012-01-05 | ||

| JP2012000444A JP5872904B2 (ja) | 2012-01-05 | 2012-01-05 | TiN膜の成膜方法および記憶媒体 |

| PCT/JP2012/082213 WO2013103076A1 (ja) | 2012-01-05 | 2012-12-12 | TiN膜の成膜方法および記憶媒体 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20140116901A KR20140116901A (ko) | 2014-10-06 |

| KR101739631B1 true KR101739631B1 (ko) | 2017-05-24 |

Family

ID=48745140

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020147021757A KR101739631B1 (ko) | 2012-01-05 | 2012-12-12 | TiN막의 성막 방법 및 기억 매체 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US9257278B2 (ko) |

| JP (1) | JP5872904B2 (ko) |

| KR (1) | KR101739631B1 (ko) |

| TW (1) | TWI613309B (ko) |

| WO (1) | WO2013103076A1 (ko) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6492736B2 (ja) * | 2015-02-17 | 2019-04-03 | 東京エレクトロン株式会社 | 基板処理装置及び基板処理方法並びに記憶媒体 |

| JP6416031B2 (ja) * | 2015-03-30 | 2018-10-31 | 株式会社Kokusai Electric | 半導体デバイスの製造方法、基板処理装置およびプログラム |

| JP6436886B2 (ja) * | 2015-09-28 | 2018-12-12 | 株式会社Kokusai Electric | 半導体装置の製造方法及びプログラム |

| WO2017100226A1 (en) * | 2015-12-08 | 2017-06-15 | M-I L.L.C. | Apparatus and method of separation with a pressure differential device |

| US10535527B2 (en) * | 2017-07-13 | 2020-01-14 | Applied Materials, Inc. | Methods for depositing semiconductor films |

| KR102549542B1 (ko) | 2017-09-12 | 2023-06-29 | 삼성전자주식회사 | 금속 하드마스크 및 반도체 소자의 제조 방법 |

| CN110875181A (zh) * | 2018-08-30 | 2020-03-10 | 长鑫存储技术有限公司 | 介电材料层及其形成方法、应用其的半导体结构 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20050112876A1 (en) * | 2003-11-26 | 2005-05-26 | Chih-Ta Wu | Method to form a robust TiCI4 based CVD TiN film |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3138892B2 (ja) | 1992-12-17 | 2001-02-26 | 東京エレクトロン株式会社 | 薄膜形成方法及びその装置 |

| US6251758B1 (en) | 1994-11-14 | 2001-06-26 | Applied Materials, Inc. | Construction of a film on a semiconductor wafer |

| US5989999A (en) | 1994-11-14 | 1999-11-23 | Applied Materials, Inc. | Construction of a tantalum nitride film on a semiconductor wafer |

| US6155198A (en) | 1994-11-14 | 2000-12-05 | Applied Materials, Inc. | Apparatus for constructing an oxidized film on a semiconductor wafer |

| US6699530B2 (en) * | 1995-07-06 | 2004-03-02 | Applied Materials, Inc. | Method for constructing a film on a semiconductor wafer |

| KR100218728B1 (ko) * | 1995-11-01 | 1999-09-01 | 김영환 | 반도체 소자의 금속 배선 제조방법 |

| JP3851686B2 (ja) * | 1996-06-08 | 2006-11-29 | キヤノンアネルバ株式会社 | プラズマcvdによる薄膜形成方法 |

| JPH10237662A (ja) * | 1996-12-24 | 1998-09-08 | Sony Corp | 金属膜のプラズマcvd方法、および金属窒化物膜の形成方法ならびに半導体装置 |

| US6555183B2 (en) * | 1999-06-11 | 2003-04-29 | Applied Materials, Inc. | Plasma treatment of a titanium nitride film formed by chemical vapor deposition |

| JP4178776B2 (ja) | 2001-09-03 | 2008-11-12 | 東京エレクトロン株式会社 | 成膜方法 |

| KR100695887B1 (ko) | 2004-12-09 | 2007-03-20 | 삼성전자주식회사 | 티타늄질화막 형성 방법 및 상기 티타늄질화막을 이용한금속-절연체-금속 커패시터의 하부전극 형성 방법 |

| WO2009119627A1 (ja) * | 2008-03-28 | 2009-10-01 | 東京エレクトロン株式会社 | 金属系膜の成膜方法および記憶媒体 |

| JP5774822B2 (ja) * | 2009-05-25 | 2015-09-09 | 株式会社日立国際電気 | 半導体デバイスの製造方法及び基板処理装置 |

| JP2011103330A (ja) * | 2009-11-10 | 2011-05-26 | Panasonic Corp | 半導体装置の製造方法 |

| US8975187B2 (en) * | 2013-03-15 | 2015-03-10 | Taiwan Semiconductor Manufacturing Company, Ltd. | Stress-controlled formation of tin hard mask |

-

2012

- 2012-01-05 JP JP2012000444A patent/JP5872904B2/ja active Active

- 2012-12-12 US US14/370,732 patent/US9257278B2/en active Active

- 2012-12-12 KR KR1020147021757A patent/KR101739631B1/ko active IP Right Grant

- 2012-12-12 WO PCT/JP2012/082213 patent/WO2013103076A1/ja active Application Filing

-

2013

- 2013-01-04 TW TW102100185A patent/TWI613309B/zh active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20050112876A1 (en) * | 2003-11-26 | 2005-05-26 | Chih-Ta Wu | Method to form a robust TiCI4 based CVD TiN film |

Also Published As

| Publication number | Publication date |

|---|---|

| TW201348495A (zh) | 2013-12-01 |

| US9257278B2 (en) | 2016-02-09 |

| TWI613309B (zh) | 2018-02-01 |

| US20150004803A1 (en) | 2015-01-01 |

| JP5872904B2 (ja) | 2016-03-01 |

| JP2013139609A (ja) | 2013-07-18 |

| WO2013103076A1 (ja) | 2013-07-11 |

| KR20140116901A (ko) | 2014-10-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101739631B1 (ko) | TiN막의 성막 방법 및 기억 매체 | |

| KR101379089B1 (ko) | 금속 하드 마스크 제조 | |

| KR101921359B1 (ko) | 실리콘 질화물 막의 성막 방법 및 성막 장치 | |

| KR101991574B1 (ko) | 성막 장치, 및 그것에 이용하는 가스 토출 부재 | |

| JP6807278B2 (ja) | シリコン窒化膜の成膜方法および成膜装置 | |

| KR20170044602A (ko) | Peald에 의하여 트렌치들 내에 유전체 막을 퇴적하는 방법 | |

| JP6426893B2 (ja) | コンタクト層の形成方法 | |

| US20100227062A1 (en) | METHOD FOR FORMING Ti-BASED FILM AND STORAGE MEDIUM | |

| TWI796388B (zh) | 減少或消除鎢膜中缺陷的方法 | |

| KR101787806B1 (ko) | TiN막의 성막 방법 및 기억 매체 | |

| JP2018011009A (ja) | 窒化膜の成膜方法および成膜装置 | |

| KR101759769B1 (ko) | Ti막의 성막 방법 | |

| JP2010016136A (ja) | 薄膜の成膜方法及び成膜装置 | |

| CN112391607A (zh) | 成膜方法和成膜装置 | |

| TW201907046A (zh) | 成膜方法及成膜裝置 | |

| JP2010242180A (ja) | 基板処理装置及び半導体装置の製造方法 | |

| KR20180064618A (ko) | 박막 증착 방법 | |

| KR20180061472A (ko) | 플라즈마 원자층 증착법을 이용한 박막 증착 방법 | |

| KR20230087681A (ko) | 박막 증착 장치 및 이를 이용한 박막 증착 방법 | |

| JP2023043295A (ja) | 成膜方法及び成膜装置 | |

| KR20210024348A (ko) | 박막 증착 장치 및 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant |