<第1の実施形態>

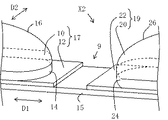

以下、本発明のサーマルヘッドの一実施形態について、図面を参照しつつ説明する。なお、図1〜6、8〜11に記載したD1とはサーマルヘッドの幅方向、D2とはサーマルヘッドの長手方向、D3とはサーマルヘッドの厚み方向を示し、以下、それぞれD1方向、D2方向、およびD3方向と称する場合がある。

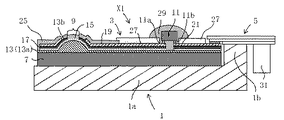

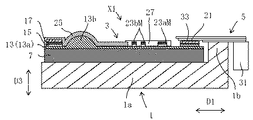

図1〜4に示すように、本実施形態のサーマルヘッドX1は、放熱体1と、放熱体1上に配置されたヘッド基体3と、ヘッド基体3に接続された外部基板であるフレキシブルプリント配線板5(以下、FPC5という)とを備えている。

放熱体1は、例えば、CuまたはAl等の金属材料で形成されており、平面視して矩形状である台板部1aと、この台板部1aの一方の長辺に沿って延びる突出部1bとを備えている。図2、3に示すように、突出部1bを除いた台板部1aの上面には、図示していないが、両面テープや接着剤等によってヘッド基体3が接着されている。同様に、突出部1b上には、両面テープや接着剤等によってFPC5が接着されている。また、放熱体1は、後述するようにヘッド基体3の発熱部9で発生した熱のうち、印画に寄与しない熱の一部を放熱する機能を有している。

図1〜4に示すように、ヘッド基体3は、平面視して矩形状の基板7と、基板7上に設けられ、基板7の長手方向に沿って列状に配列された複数の発熱部9と、発熱部9の配列方向に沿って基板7上に並べて配置された複数の駆動IC11とを備えている。

基板7は、アルミナセラミックス等の電気絶縁性材料や単結晶シリコン等の半導体材料等によって形成されている。

図2、3に示すように、基板7の上面には、蓄熱層13が形成されている。この蓄熱層13は、基板7の上面全体に形成された下地部13aと、この下地部13aから部分的に隆起するとともに複数の発熱部9の配列方向に沿って帯状に延び、断面が略半楕円形状の隆起部13bとを有している。この隆起部13bは、印画する記録媒体を、発熱部9上に形成された後述する保護膜25に良好に押し当てるように機能する。

蓄熱層13は、例えば、熱伝導性の低いガラスで形成されており、発熱部9で発生する熱の一部を一時的に蓄積することで、発熱部9の温度を上昇させるのに要する時間を短くし、サーマルヘッドX1の熱応答特性を高めるように作用する。この蓄熱層13は、例えば、ガラス粉末に適当な有機溶剤を混合して得た所定のガラスペーストを従来周知のスクリーン印刷等によって基板7の上面に塗布し、これを高温で焼成することで形成される。蓄熱層13を形成するガラスとしては、例えば、SiO2、Al2O3、CaOおよびBaOを含有するもの、SiO2、Al2O3およびPbOを含有するもの、SiO2、Al2O3およびBaOを含有するもの、SiO2、B2O3、PbO、Al2O3、CaOおよびMgOを含有するものが挙げられる。

蓄熱層13の上面には、電気抵抗層15が設けられている。この電気抵抗層15は、蓄

熱層13と、後述する共通電極17、個別電極19、グランド電極21およびIC制御配線23との間に介在し、図4に示すように、平面視して、これらの個別電極19、共通電極17、グランド電極21およびIC制御配線23と同形状の領域(以下、介在領域という)と、個別電極19と共通電極17との間から露出した複数の領域(以下、露出領域という)とを有している。

電気抵抗層15は、蓄熱層13の隆起部13b上に列状に配列されている。複数の発熱部9は、説明の便宜上、図1〜4では簡略化して記載しているが、例えば、180〜2400dpi程度の密度で配置される。

電気抵抗層15は、例えば、TaN系、TaSiO系、TaSiNO系、TiSiO系、TiSiCO系またはNbSiO系等の電気抵抗の比較的高い材料によって形成されている。そのため、後述する共通電極17と個別電極19との間に電圧が印加され、発熱部9に電流が供給されたときに、ジュール発熱によって発熱部9が発熱する。なお、電気抵抗層15がこのような電気抵抗の比較的高い材料で形成されていることから、発熱部9が電気抵抗層15で形成されることとなる。

図1〜4に示すように、電気抵抗層15の上面、より詳細には、上記の介在領域の上面には、共通電極17、個別電極19、グランド電極21およびIC制御配線23が設けられている。これらの共通電極17、個別電極19、グランド電極21およびIC制御配線23は、導電性を有する材料で形成されており、例えば、アルミニウム、金、銀および銅のうちのいずれか一種の金属またはこれらの合金によって形成されている。なお、図4は、後述する保護膜25、被覆層27および被覆部材29の図示を省略したヘッド基体3示す平面図である。

共通電極17は、図4に示すように、基板7の一方の長辺に沿って延びる主配線部17aと、基板7の一方および他方の短辺のそれぞれに沿って延び、一端部が主配線部17aに接続された2つの副配線部17bと、主配線部17aから各発熱部9に向かって延びる複数のリード部17cとを有している。また、リード部17cは、詳細は後述するが第1導電部10(図5参照)および第2導電部12(図5参照)を有している。そして、図4に示すように、副配線部17bの他端部がFPC5に接続されているとともに、第1導電部10と発熱部9とが第2導電部12により接続されている。これにより、FPC5と発熱部9との間が電気的に接続されている。

個別電極19は、図1〜4に示すように、各発熱部9と駆動IC11との間に延びており、これらの間を接続している。より詳細には、個別電極19は、複数の発熱部9をそれぞれ複数の群に分け、各群の発熱部9を、各群に対応して設けられた駆動IC11に電気的に接続している。なお、個別電極19は、詳細は後述するが第1導電部20と第2導電部22とを有している。

グランド電極21は、図4に示すように、発熱部9の配列方向に直交する方向に沿って、基板7の他方の長辺の近傍で帯状に延びている。このグランド電極21上には、図3に示すように、FPC5および駆動IC11が接続されている。

駆動IC11は、図2に示すように、複数の発熱部9の各群に対応して配置されており、個別電極19の一端部とグランド電極21とに接続されている。この駆動IC11は、各発熱部9の通電状態を制御するためのものであり、後述するように、内部に複数のスイッチング素子(不図示)を有しており、スイッチング素子がオフ状態のときに不通電状態となる公知のものを用いることができる。各駆動IC11は、内部のスイッチング素子に接続されている一方の接続端子11a(以下、第1接続端子11aという)が個別電極1

9に接続されており、このスイッチング素子に接続されている他方の接続端子11b(以下、第2接続端子11bという)がグランド電極21に接続されている。これにより、駆動IC11の各スイッチング素子がオン状態のときに、各スイッチング素子に接続された個別電極19とグランド電極21とが電気的に接続される。

なお、図示していないが、個別電極19に接続された第1接続端子11aおよびグランド電極21に接続された第2接続端子11bは、各個別電極19に対応して複数個設けられている。この複数の第1接続端子11aは、各個別電極19に個別に接続されている。また、複数の第2接続端子11bは、グランド電極21に個別に接続されている。

IC制御配線23は、駆動IC11を制御するためのものであり、図1、4に示すように、IC電源配線23aとIC信号配線23bとを備えている。IC電源配線23aは、基板7の長手方向の両端部で基板7の右側の長辺の近傍に配置された端部電源配線部23aEと、隣接する駆動IC11間に配置された中間電源配線部23aMとを有している。

図4に示すように、端部電源配線部23aEは、一端部が駆動IC11の配置領域に配置され、グランド電極21の周囲を回り込むようにして、他端部が基板7の右側の長辺の近傍に配置されている。この端部電源配線部23aEは、一端部が駆動IC11に接続されているとともに、他端部がFPC5に接続されている。これにより、駆動IC11とFPC5との間が電気的に接続されている。

端部電源配線部23aEと中間電源配線部23aMとは、これらの双方が接続された駆動IC11の内部で電気的に接続されている。また、隣接する中間電源配線部23aM同士は、これらの双方が接続された駆動IC11の内部で電気的に接続されている。

このように、IC電源配線23aを各駆動IC11と接続することにより、IC電源配線23aが各駆動IC11とFPC5との間を電気的に接続している。これにより、後述するようにFPC5から端部電源配線部23aEおよび中間電源配線部23aMを介して各駆動IC11に電流を供給するようになっている。

IC信号配線23bも同様に、図4に示すように、基板7の長手方向の両端部で基板7の右側の長辺の近傍に配置された端部信号配線部23bEと、隣接する駆動IC11間に配置された中間信号配線部23bMとを有している。

なお、駆動IC11に接続される電極は、端部電源配線部23aE、23bE、中間信号配線部23aM、23bMを設けずに、個別電極19およびグランド電極21に接続されていてもよく、ヘッド基体3に駆動IC11を実装しなくともよい。

上記の電気抵抗層15、共通電極17、個別電極19、グランド電極21およびIC制御配線23は、例えば、各々を構成する材料層を蓄熱層13上に、例えばスパッタリング法などの従来周知の薄膜成形技術によって順次積層した後、この積層体を従来周知のフォトリソグラフィー技術やエッチング技術等を用いて所定のパターンに加工することにより形成される。また、駆動IC11あるいは後述するFPC5と接合される共通電極17、個別電極19、グランド電極21およびIC制御配線23に、めっき法によりNiめっきを施すことにより、図示しないが電極パッドを形成して、電極パッドを介して共通電極17、個別電極19、グランド電極21およびIC制御配線23と駆動IC11あるいはFPC5とを接合する。なお、第1導電部10(図5参照)および第2導電部12(図5参照)の作製方法については後述する。

図1〜3に示すように、基板7の上面に形成された蓄熱層13上には、発熱部9、共通

電極17の一部および個別電極19の一部を被覆する保護膜25が形成されている。図示例では、この保護膜25は、複数の発熱部9の配列方向に沿って形成され、蓄熱層13の上面の略左半分の領域を覆うように設けられている。なお、図示していないが、保護膜25は、蓄熱層13上に形成された電気絶縁層と、電気絶縁層上に形成された封止層と、封止層上に形成された耐摩耗層とを有している。

保護膜25を形成することにより、被覆した発熱部9、共通電極17および個別電極19の部分が、酸素との反応によって酸化することを抑制したり、大気中に含まれている水分等の付着によって腐食することを抑制したりすることもできる。この保護膜25を構成する電気絶縁層、封止層および耐摩耗層は、例えば、スパッタリング法、蒸着法等の従来周知の薄膜成形技術や、スクリーン印刷法等の厚膜成形技術を用いて形成することができる。

また、図1〜3に示すように、基板7の上面に形成された蓄熱層13上には、共通電極17、個別電極19、IC制御配線23およびグランド電極21を部分的に被覆する被覆層27が設けられている。図示例では、この被覆層27は、蓄熱層13の上面の略右半分の領域を部分的に覆うように設けられている。被覆層27は、被覆した共通電極17、個別電極19、IC制御配線23およびグランド電極21を、大気との接触による酸化や、大気中に含まれている水分等の付着による腐食から保護するためのものである。なお、被覆層27は、共通電極17、個別電極19およびIC制御配線23の保護をより確実にするため、保護膜25の端部に重なるようにして形成されている。被覆層27は、例えば、エポキシ樹脂やポリイミド樹脂等の樹脂材料で形成することができる。また、この被覆層27は、例えば、スクリーン印刷法等の厚膜成形技術を用いて形成することができる。

駆動IC11は、個別電極19、グランド電極21およびIC制御配線23に接続された状態で、駆動IC11自体の保護、および駆動IC11とこれらの配線との接続する部位の保護のため、エポキシ樹脂やシリコン樹脂等の樹脂からなる被覆部材29によって被覆されることで封止されている。

FPC5は、図2、3に示すように、上記のように共通電極17、グランド電極21およびIC制御配線23に接続されている。このFPC5は、絶縁性の樹脂層の内部に複数の配線導体(プリント配線)が配線された周知のものであり、各配線導体がコネクタ31を介して、図示しない外部の電源装置および制御装置等に電気的に接続されるようになっている。また、FPC5の強度を向上させるために、補強板(不図示)を設けてもよい。補強板は、例えば、ポリイミド樹脂またはガラスエポキシ樹脂等の有機樹脂で形成することができる。

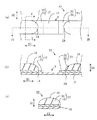

図5、6を用いて、図1に示すサーマルヘッドX1の電気抵抗層15、共通電極17、および個別電極19について詳細に説明する。

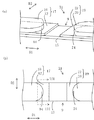

帯状に設けられた電気抵抗層15上の一方側に共通電極17として機能する第2導電部12が設けられ、他方側に個別電極19として機能する第2導電部22が設けられている。第2導電部12と第2導電部22とは、所定の距離をあけて対向した状態で、電気抵抗層15上に設けられている。そして、第2導電部12、22は、それぞれ平面視して、矩形状をなしており、第2導電部12、22が設けられていない領域である発熱部9が、平面視して、矩形状をなしている。

共通電極17として機能する第2導電部12上には、共通電極17として機能する第1導電部10が配置されている。同様に、個別電極19として機能する第2導電部22上には、個別電極19として機能する第1導電部20が配置されている。

第1導電部10、20は、D2方向における中央部に、突出部14、24を有している。突出部14、24は、平面視して、円弧状をなしており、突出部14、24の最も発熱部9側に位置する部位が、第1導電部材10、20のD2方向において中央部に配置されている。

図5(b)に示すように、突出部14、24は、発熱部9と所定の距離をあけて配置されている。その理由については後述するが、突出部10、20がD2方向に突出した状態で設けられているため、第1導電部10、20と発熱部9との距離は、D2方向の中央部にて最も近く、D2方向の両端部にて最も遠い構成となっている。

第1導電部10、20は、D3方向における厚みが、0.6〜2μmであることが好ましい。D3方向における厚みが0.6〜2μmであることにより、共通電極17または個別電極19として機能する際に、電気抵抗が高くなることを抑えることができる。また、第1導電部10、20は、D3方向における厚みが、0.6〜2μmであることから、D1方向における断面積が大きく、発熱部9の熱が、第1導電部10、20に熱伝導する際の熱抵抗が小さくすることができる。そのため、発熱部9の熱を共通電極17または個別電極19に熱伝導させることができる。

第2導電部12、22は、それぞれ共通電極17または個別電極19として機能しており、D3方向における厚みが0.2〜0.5μmあることが好ましい。D3方向における厚みが0.2〜0.5μmであることから、図6(a)に示すように、D1方向における断面積を小さくすることができる。それにより、発熱部9の熱が、第2導電部12、22に熱伝導する際の熱抵抗を増加させることができ、発熱部9の熱が共通電極17または個別電極19に熱伝導することを抑えることができる。

サーマルヘッドX1は、第1導電部10、20と発熱部9とを第2導電部12、22により接続するため、発熱部9の熱を共通電極17および個別電極19に熱伝導することを低減しつつ、共通電極17および個別電極19の電気抵抗が増大しない構成となっている。

第1導電部10、20、および第2導電部12、22は、上述した各種電極を形成する材料により作製することができる。また、第1導電部10、20、および第2導電部12、22の作製方法としては、薄膜形成技術あるいは厚膜形成技術を用いて作製することができる。

サーマルヘッドX1の共通電極17および個別電極19の作製方法を例示すると、電気抵抗層15が設けられたヘッド基体3に、スパッタリングあるいは真空蒸着により第2導電部12、22を設ける。そして、第2導電部12、22上にスクリーン印刷等により第1導電部10、20を設ける。そして、フォトエッチング手法等により所定のパターンを形成することにより、共通電極17および個別電極19を作製することができる。なお、第2導電部12、22および第1導電部10、20を所定のパターンに印刷して作製してもよい。

また、第1導電部10、20と第2導電部12、22とを別材料により形成してもよい。例えば、第1導電部10、20を第2導電部12、22よりも熱伝導率の高い材料により形成してもよい。具体的には、例えば、主成分がアルミニウム(Al)の第2導電部12、22に含まれるチタン(Ti)、またはネオジウム(Nd)等の含有量を第1導電部10、20において少なくするまたは、非含有にすることで、第1導電部10、20の熱抵抗を下げることができる。

サーマルヘッドによる熱記録は、短い時間でサーマルヘッドの発熱部にジュール熱を発生させる。時間が極めて短いので、一般的に、発熱部の中央部は周辺部よりも高温となる。つまり、図5におけるD2方向の両端部に比べて中央部における温度が高くなり、図5におけるD1方向の両端部に比べて中央部における温度が高くなる温度分布(以下、温度分布と称する場合がある)が生じる場合がある(図6bの一点鎖線を参照)。

それにより、この温度分布は、記録媒体と発熱部との接触領域にも反映され、記録媒体の画素形成領域の中央部は周辺部よりも温度が高くなる。そのため、D2方向の中央部の印字が両端部に比べて濃くなり、サーマルヘッド特有の発熱部ごとの濃度階調表現による印画方式の場合特に濃度ムラが生じやすく、サーマルヘッドの画素再現性が低下する場合があった。

これに対して、サーマルヘッドX1によれば、平面視して、発熱部9が矩形状であるとともに、発熱部9と接続された共通電極17および個別電極19が、第1導電部10、20と、発熱部9と第1導電部10、20とを接続する第2導電部12、22とを有しており、第1導電部10、20は、D2方向における中央部に、発熱部9側に突出した突出部14、24が設けられていることから、図6(a)で示すように、D2方向における両端部に比べて中央部のD3方向の厚みを厚くすることができる。

それにより、発熱部9から共通電極17および個別電極19への熱伝導に対する熱抵抗を、D2方向における両端部の熱抵抗よりも中央部の熱抵抗を低くすることができ、共通電極17および個別電極19のD2方向における中央部に、発熱部9に生じた熱を効率よく熱伝導させることができる。そのため、発熱部9のD2方向の中央部の温度を下げることができ、発熱部9の温度分布を、図6(b)の実線で示すように、均一に近づけることができる。

それゆえ、D2方向の中央部の印字が両端部に比べて濃くなる可能性を低減することができ濃度ムラを低減し、サーマルヘッドX1の画素再現性を向上させることができる。

また、平面視して、発熱部9が矩形状をなしていることから、発熱部9により構成される1画素も、濃度階調表現における高濃度域において矩形状になすことができる。そのため、印字した際に画素間に隙間が生じる可能性を低減することができ、画素再現性を向上させることができる。

さらに、第1導電部10、20は、D2方向における中央部に、発熱部9側に突出した突出部14、24が設けられていることから、発熱部9における保護膜25表面においても、第1導電部10、20および第2導電部12、22の形状が反映されるため、記録媒体(不図示)と発熱部9との接触性を向上させることができ、発熱部9の1画素を矩形状に近づけることができることから、さらにサーマルヘッドX1の濃度ムラを低減し、サーマルヘッドX1の画素再現性を向上させることができる。

また、第1導電部10、20の厚みが第2導電部12、22の厚みよりも厚いことから、発熱部9から共通電極17および個別電極19に多くの熱が熱伝導する可能性を低減することができ、サーマルヘッドX1の熱応答特性を向上させることができる。特に、D2方向における両端部において、発熱部9から共通電極17および個別電極19に熱伝導する熱を低減することができ、発熱部9の温度分布をさらに均一化することができる。

また、図6(b)の一点鎖線で示すように従来の発熱部の温度分布は、急峻に連続して変化しているが、サーマルヘッドX1は、第1導電部10、20の突出部14、24の外

周が、平面視して曲線をなしていることから、発熱部9からの熱をD2方向になだらかに熱伝導させることができ、図6(b)の実線で示すように発熱部9の温度分布をより均一に近づけることができる。それゆえ、D2方向の中央部の印字が両端部に比べて濃くなることを抑えることができ濃度ムラを低減し、サーマルヘッドX1の画素再現性を向上させることができる。

なお、サーマルヘッドX1においては、第1導電部10、20の厚みが第2導電部12、22の厚みよりも厚い構成を示したが、第1導電部10、20の厚みが第2導電部12、22の厚みよりも厚くなくてもよい。例えば、第1導電部10、20の厚みと第2導電部12、22の厚みが等しい場合においても、D2方向の中央部における厚みを両端部に比べて厚くすることができ、D2方向の両端部における熱抵抗を両端部に比べて低くすることができる。それにより、画素再現性の向上したサーマルヘッドX1とすることができる。

また、サーマルヘッドX1は、第1導電部10、20、の突出部14、24の外周が、平面視して曲線をなしている例を示したが、サーマルヘッドX1は、第1導電部10、20、の突出部14、24の外周が、平面視して曲線をなしていなくともよい。例えば、突出部14、24の外周が、三角形状、台形状、あるいは矩形状をなしていてもよい。

さらに、突出部14、24がD2方向における両端部から中央部にかけて突出した例を示したが、突出部14、24がD2方向の中央部のみから突出していてもよい。その場合においても、発熱部9のD2方向の中央部の熱を第1導電部10、20に熱伝導させることができ、発熱部9の温度分布を均一化することができる。

なお、平面視して、発熱部9が矩形状をなしているとは、製造誤差の範囲も含む概念である。

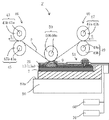

次に、本発明の一実施形態に係るサーマルプリンタZ形態について、図7を参照しつつ説明する。図7は、本実施形態のサーマルプリンタZの概略構成図である。

図7に示すように、本実施形態のサーマルプリンタZは、上述のサーマルヘッドX1、搬送機構40、プラテンローラ50、電源装置60および制御装置70を備えている。サーマルヘッドX1は、サーマルプリンタZの筐体に設けられた取付部材80の取付面80aに取り付けられている。なお、このサーマルヘッドX1は、発熱部9の配列方向が、後述する記録媒体Pの搬送方向Sに直交する方向、言い換えると主走査方向であり、図7においては紙面に直交する方向に沿うようにして、取付部材80に取り付けられている。

搬送機構40は、感熱紙、インクが転写される受像紙等の記録媒体Pを図7の矢印S方向に搬送して、サーマルヘッドX1の複数の発熱部9上、より詳細には保護膜25上に搬送するためのものであり、搬送ローラ43,45,47,49を有している。搬送ローラ43,45,47,49は、例えば、ステンレス等の金属からなる円柱状の軸体43a,45a,47a,49aを、ブタジエンゴム等からなる弾性部材43b,45b,47b,49bにより被覆して構成することができる。なお、図示しないが、記録媒体Pがインクが転写される受像紙等の場合は、記録媒体PとサーマルヘッドX1の発熱部9との間に、記録媒体Pとともにインクフィルムを搬送するようになっている。

プラテンローラ50は、記録媒体PをサーマルヘッドX1の発熱部9上に押圧するためのものであり、記録媒体Pの搬送方向Sに直交する方向に沿って延びるように配置され、記録媒体Pを発熱部9上に押圧した状態で回転可能となるように両端部が支持されている。プラテンローラ50は、例えば、ステンレス等の金属からなる円柱状の軸体50aを、

ブタジエンゴム等からなる弾性部材50bにより被覆して構成することができる。

なお、本実施形態では、記録媒体Pの幅は、サーマルヘッドX1における蓄熱層13の隆起部13bの長さよりも大きくなっている。また、プラテンローラ50の長さ、より詳細には、弾性部材50bの長さは、サーマルヘッドX1における蓄熱層13の隆起部13bの長さよりも長くなっている。

電源装置60は、上記のようにサーマルヘッドX1の発熱部9を発熱させるための電流および駆動IC11を動作させるための電流を供給するためのものである。制御装置70は、上記のようにサーマルヘッドX1の発熱部9を選択的に発熱させるために、駆動IC11の動作を制御する制御信号を駆動IC11に供給するためのものである。

本発明の実施形態に係るサーマルプリンタZは、図7に示すように、プラテンローラ50によって記録媒体PをサーマルヘッドX1の発熱部9上に押圧しつつ、搬送機構40によって記録媒体Pを発熱部9上に搬送しながら、電源装置60および制御装置70によって発熱部9を選択的に発熱させることで、記録媒体Pに所定の印画を行うことができる。なお、記録媒体Pが受像紙等の場合は、図示しないが記録媒体Pとともに搬送されるインクフィルムの昇華性インクを記録媒体Pに熱拡散することによって、記録媒体Pへの印画を行うことができる。

<第2の実施形態>

図8、9を用いて第2の実施形態に係るサーマルヘッドX2について説明する。

サーマルヘッドX2は、第1導電部10、20が、第1導電部10、20のD2方向における中央部に第1導電部10、20から上方に向けて延びる凸部16、26を有している。その他の構成は第1の実施形態に係るサーマルヘッドX1と同様であり、説明を省略する。

共通電極17側の第1導電部10および第2導電部12を用いて説明すると、第1導電部10がD2方向の中央部に凸部16を有しているため、図9(c)に示すように、D1方向に断面すると、D2方向の両端部と凸部16とが円弧状に接続されており、第1導電部10が半楕円形状をなしている。

そのため、D3方向の第1導電部10の厚さが、D2方向に両端部から中央部に向けて厚くなる構成となっている。また、D2方向の両端部と凸部16とが円弧状に接続されていることから、D2方向の両端部における第1導電部10の厚さの変化率が、D2方向の中央部における第1導電部10の厚さの変化率よりも大きい構成となっている。

第1導電部10の作製方法としては、第1の実施形態に係るサーマルヘッドX1のように厚膜形成技術により第1導電部10を作製した後、ディッピング、スタンプ、あるいはスプレー塗布等により凸部16を作製することができる。また、薄膜形成技術の場合、フォトエッチングプロセスでの、オーバーエッチング手法等により凸部16を作製することもできる。

サーマルヘッドX2は、第1導電部10、20が、図8のD2方向である、第1導電部10、20の幅方向における中央部の厚みが、第1導電部10、20の幅方向における両端部の厚みよりも厚いことから、共通電極17および個別電極19のD2方向の中央部における熱抵抗を両端部に向けてなだらかに低減するような構成とすることができる。

それにより、発熱部9に生じた熱を共通電極17および個別電極19のD2方向における中央部に、熱伝導させることができる。そのため、発熱部9のD2方向の中央部の温度

を下げることができ、発熱部9の温度分布を均一に近づけることができる。それゆえ、D2方向の中央部の印字が両端部に比べて濃くなる可能性を低減することができ濃度ムラを低減し、サーマルヘッドX2の画素再現性を向上させることができる。

なお、サーマルヘッドX2においては、D2方向における中央部の厚みが、第1導電部10、20の幅方向における両端部の厚みよりもなだらかに厚くなる構成としたが、D2方向における中央部の厚みが、第1導電部10、20の幅方向における両端部の厚みよりも段階的に厚くなる構成としてもよい。なだらかに厚くなる構成とすることで、D2方向における熱抵抗を連続的に変化させることができ、発熱部9の温度分布をより均一に近づけることができる。また、D2方向における中央部の一部のみ厚くする構成としてもよい。

また、第1導電部10は、凸部16とD2方向における両端部とを円弧状に接続した例を示したが、D2方向における中央部にのみ凸部16を設ける構成としてもよい。

<第3の実施形態>

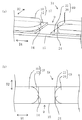

図10を用いて、第3の実施形態に係るサーマルヘッドX3について説明する。

サーマルヘッドX3は、平面視して、共通電極17として機能する第1導電部10の突出部14の最も発熱部9側に突出している部位が、D2方向における中央部側より一端側に配置されており、個別電極19として機能する第1導電部20の突出部24の最も発熱部9側に突出している部位が、D2方向における中央部側より他端側に配置されている。その他の構成はサーマルヘッドX1と同様であり説明を省略する。なお、図10(b)に示す破線は、突出部14、24同士を結ぶ線分を示しており、図10(c)に示す一点鎖線は、発熱部9における等温線を示している。

ここで、サーマルヘッドX1のように、平面視して、共通電極17として機能する第1導電部10の突出部14の最も発熱部9側に突出している部位が、D2方向における中央部に配置されており、個別電極19として機能する第1導電部20の突出部24の最も発熱部9側に突出している部位が、D2方向における中央部に配置されている場合、発熱部9における等温線は、突出部14、24を結ぶ線分上に、発熱部9の中心Iを中心として楕円形状となる。

これに対して、サーマルヘッドX3の発熱部9の等温線は、突出部14、24に発熱部9の熱が熱伝導することにより、図10(c)に示すように、発熱部9の中心Iを中心とした平行四辺形状となる。

そのため、発熱部9の温度分布を画素の形状である矩形状に近づけることができるため、画素間に隙間が生じる可能性を低減することができ、画素再現性を向上させることができる。

さらに、共通電極17における第1導電部10の突出部14が、図10におけるD2方向である第1導電部10、20の幅方向における中央部より一端側に配置されており、他方の個別電極19における第1導電部20の突出部24が、図10におけるD2方向である第1導電部10、20の幅方向における中央部より他端側に配置されていることから、記録媒体(不図示)と発熱部9との接触性を向上させることができ、さらにサーマルヘッドX3のスティッキング現象等による濃度ムラを低減し、サーマルヘッドX3の画素再現性を向上させることができる。

また、サーマルヘッドX3は、平面視して、共通電極17の第1導電部10と、個別電極19の第1導電部20とが、発熱部9の中心(図10(b)で示すI)に対して、点対

称な構成となっている。

そのため、突出部14、24の同士を接続する線分が発熱部9の中心Iを通ることとなり、発熱部9の中心Iの温度を低下させることができる。それゆえ、平面視して、共通電極17の第1導電部10と、個別電極19の第1導電部20とが、発熱部9の中心に対して、点対称であることが好ましい。

なお、サーマルヘッドX3では、突出部14、24の外周をどちらも曲線により形成した例を示したが、突出部14、24の外周をどちらも平面視して、直線により形成してもよく、平面視して、直線および曲線により形成してもよい。その場合においても、発熱部9の温度分布を均一に近づけることができる。対称性あるいは発熱部9の温度分布の均一化のために、突出部14、24の外周をどちらも平面視して曲線により形成することが好ましい。

<第4の実施形態>

図11を用いて第4の実施形態に係るサーマルヘッドX4は、第1導電部10、20の

突出部14、24が、発熱部9に隣接して設けられている。その他の構成はサーマルヘッドX1と同様である。

サーマルヘッドX4は、第1導電部10、20の突出部14、24が、発熱部9に隣接

して設けられている。そのため、D2方向における中央部の発熱部9の熱を第1導電部10、20に効率よく伝熱させることができる。それにより、発熱部9の温度分布を均一に近づけることができる。

また、D2方向における両端部は第2導電部12、22により第1導電部10、20と発熱部9とが接続されることになるため、D2方向における発熱部9の熱を第1導電部10、20とが奪う可能性を低減することができる。それにより、発熱部9の温度分布を均一に近づけることができる。

なお、サーマルヘッドX4においては、共通電極17の第1導電部10の突出部14および個別電極19の第1導電部20の突出部24がどちらも、発熱部9に隣接して設けた例を示したが、どちらか一方のみが隣接する構成としてもよい。その場合においても、発熱部9の温度分布を均一に近づけることができる。対称性あるいは発熱部9の温度分布の均一化のために、突出部14、24をどちらも発熱部9に隣接されることが好ましい。

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて種々の変更が可能である。例えば、実施形態X1〜X4を任意に組み合わせてもよい。

例えば、第2導電部12、22上に第1導電部10、20を設けた例を示したが、これに限定されるものではない。第1導電部10、20上に第2導電部12、22を設けた構成としてもよい。この場合も、第1導電部10、20を上述したスパッタリング等の薄膜形成技術により、0.6〜2ミクロン厚の導電層を形成した後に、フォトエッチングプロセスを経て、さらに同様にスパッタリング等の薄膜形成技術により0.2〜0.5ミクロンの導電層を形成すればよい。なお、第1導電部10、20および第2導電部12、22を一体的に設けて、フォトエッチングプロセスにて、第1導電部としての突出部を形成してもよい。その場合においても、発熱部9の温度分布を均一に近づけることができる。

また、最初に、第1導電部10、20を蓄熱層の形成された基板上に従来周知の薄膜パターン形成技術(スパッタリングおよびフォトエッチング手法等による技術)にて形成した後、電気抵抗層15および第2導電部12、22を、同じく従来周知の薄膜パターン形

成技術にて形成してもよい。このように作製すると、第1導電部10、20、電気抵抗層15、および第2導電部12、22の順で積層されることとなる。このような場合においても、発熱部9の温度分布を均一に近づけることができる。

上記実施形態のサーマルヘッドX1〜4では、保護膜25が、電気絶縁層、封止層および耐摩耗層の3つの層を積層した積層体によって形成されているが、保護膜25の積層構成はこれに限定されるものではない。例えば、図示しないが、電気絶縁層と封止層との間や、封止層と耐摩耗層との間に他の層が介在していてもよい。

上記実施形態のサーマルヘッドX1〜4では、例えば、サーマルヘッドX1のように、蓄熱層13は、下地部13a上にこの下地部13aから部分的に隆起する隆起部13bを設けることによって、基板7上で部分的に隆起する隆起部が形成されているが、蓄熱層13の構成はこれに限定されるものではない。例えば、下地部13aを設けず、隆起部13bのみで蓄熱層13が構成されていてもよい。

上記実施形態のサーマルヘッドX1〜4では、例えば、図1〜図4に示すように、下地部13aと隆起部13bとを有する蓄熱層13が基板7上に形成されているがこれに限定されるものではない。例えば、隆起部13bを設けず、蓄熱層13が下地部13aのみで構成されていてもよい。

なお、サーマルヘッドX1を用いたサーマルプリンタZの例について説明したが、このサーマルヘッドX1に代えて、サーマルヘッドX2〜X4のいずれかを用いてサーマルプリンタZを構成してもよい。