JP5734603B2 - フェノール性樹脂、エポキシ樹脂、それらの製造方法、エポキシ樹脂組成物及び硬化物 - Google Patents

フェノール性樹脂、エポキシ樹脂、それらの製造方法、エポキシ樹脂組成物及び硬化物 Download PDFInfo

- Publication number

- JP5734603B2 JP5734603B2 JP2010191882A JP2010191882A JP5734603B2 JP 5734603 B2 JP5734603 B2 JP 5734603B2 JP 2010191882 A JP2010191882 A JP 2010191882A JP 2010191882 A JP2010191882 A JP 2010191882A JP 5734603 B2 JP5734603 B2 JP 5734603B2

- Authority

- JP

- Japan

- Prior art keywords

- epoxy resin

- general formula

- phenolic

- resin

- epoxy

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Epoxy Compounds (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Polyethers (AREA)

- Epoxy Resins (AREA)

Description

させたフェノール性樹脂混合物として使用する場合は、mの数平均値として0.2〜5、好ましくは0.3〜2、更に好ましくは、mが1のものが50wt%以上含まれるものであることがよい。

GPC測定装置(日本ウォーターズ製、515A型GPC)を用い、カラムにTSKgel G2000HXL(東ソー製)3本、TSKgel G4000HXL(東ソー製)1本を使用し、検出器をRIとし、溶媒にテトラヒドロフラン、流量1.0ml/min、カラム温度38℃として測定した。

BROOKFIELD製、CAP2000H型回転粘度計を用いて、150℃にて測定した。

電位差滴定装置を用い、1,4−ジオキサンを溶媒に用い、1.5mol/L塩化アセチルでアセチル化を行い、過剰の塩化アセチルを水で分解して0.5mol/L−水酸化カリウムを使用して滴定した。

電位差滴定装置を用い、溶媒としてメチルエチルケトンを使用し、臭素化テトラエチルアンモニウム酢酸溶液を加え、電位差滴定装置にて0.1mol/L過塩素酸−酢酸溶液を用いて測定した。

試料0.5gをジオキサン30mlに溶解後、1N-KOH、10mlを加え30分間煮沸還流した後、室温まで冷却し、更に80%アセトン水100mlを加えたものを、0.002N-AgNO3水溶液で電位差滴定を行うことにより測定した。

示差走査熱量分析装置(セイコーインスツル製DSC6200型)を用い、昇温速度10℃/分で測定した。

調整したエポキシ樹脂組成物(硬化前)を目視にて観察し、混合の均一性を評価した。○;均一性良好、△;わずかに未溶解部分が残存、×;エポキシ樹脂の未溶解部分が多く残存し、均一性悪い。

セイコー電子工業製TG/DTA6200型,示差熱熱重量測定装置を用いて,窒素気流下,昇温速度10℃/分で行った。5wt%重量減少時の温度(T-5%)、10wt%重量減少時の温度(T-10%)、および700℃での残炭率を求めた。

セイコーインスツル製TMA120C型熱機械測定装置により、昇温速度10℃/分の条件で求めた。

85℃、相対湿度85%の条件で100時間吸湿させた後の重量変化率とした。

JIS−K−6911に従い測定した。

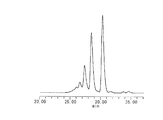

2Lセパラブルフラスコに4,4'−ジフルオロベンゾフェノン109g(0.5mol)、4,4'−ジヒドロキシジフェニルメタン200 g(1.0 mol)、無水炭酸カリウム123 g 、N−メチルピロリドン(NMP)1120g 、トルエン120gを仕込み窒素気流下において室温で1時間攪拌した。その後、140℃に昇温し水を留去しながら、4時間攪拌した。その後さらに205℃に昇温し、NMPを留去しながら4時間攪拌した。その後、室温に戻し、攪拌しながら1500mLの水にゆっくり投入し、分散、水洗を行った後、ろ過し、それをさらに1500mLの水に投入して30%硫酸水溶液で中和した後、水洗、ろ過、乾燥を行い、乳白色の固体生成物(フェノール樹脂A)232gを得た。OH当量は457g/eq.であった。GPCチャートを図1に示す。GPC測定から、生成物の成分比は、一般式(1)のm=1が39.1%、m=2が32.2%、m=3が15.9%、m=4が6.0%、m≧5が4.4%、その他2.4%であった。赤外吸収スペクトルを図2に示す。

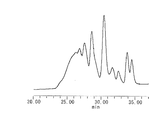

2Lセパラブルフラスコに4,4'−ジフルオロベンゾフェノン54.6g(0.25mol)、ビスフェノールF(異性体混合物、本州化学製)200 g(1.0 mol)、無水炭酸カリウム61.7g 、N−メチルピロリドン(NMP)820g 、トルエン125gを仕込み窒素気流下において室温で1時間攪拌した。その後、140℃に昇温し水を留去しながら、4時間攪拌した。その後さらに205℃に昇温し、NMPを留去しながら4時間攪拌した。その後、室温に戻し1000gのMIBKを加えて、85℃に加熱して溶解させた。30%硫酸水溶液で中和した後、水洗を繰り返した。その後、MIBKを減圧下除去し、樹脂状固体(フェノール樹脂B)245gを得た。軟化点は45℃、150℃の溶融粘度は34mPa・s、OH当量は203g/eq.であった。GPCチャートを図3に示す。GPC測定から、生成物の成分比は、未反応のビスフェノールFが38.7%、一般式(1)のm=1が32.9%、m=2が15.9%、m=3が6.1%、m≧4が3.0%、その他3.4%であった。

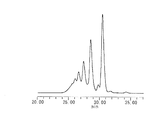

2Lセパラブルフラスコに4,4'−ジフルオロベンゾフェノン109g(0.5mol)、ビスフェノールF(異性体混合物、本州化学製)200 g(1.0 mol)、無水炭酸カリウム123 g 、N−メチルピロリドン(NMP)1120g 、トルエン170gを仕込み窒素気流下において室温で1時間攪拌した。その後、140℃に昇温し水を留去しながら、4時間攪拌した。その後さらに205℃に昇温し、NMPを留去しながら4時間攪拌した。その後、室温に戻し、攪拌しながら1500mLの水にゆっくり投入し、分散、水洗を行った後、ろ過し、それをさらに1500mLの水に投入して30%硫酸水溶液で中和した後、水洗、ろ過、乾燥を行い、乳白色の固体生成物(フェノール樹脂C)293gを得た。150℃の溶融粘度は2.5Pa・s、OH当量は278g/eq.であった。GPCチャートを図4に示す。

実施例1で得たフェノール樹脂Aを50.0gと、エピクロルヒドリン185g、N−メチルピロリドン500gを仕込み、65℃にて溶解後、48.8%水酸化ナトリウム水溶液9.1gを滴下し、4時間反応させた。その後、エピクロルヒドリンおよび生成水を減圧下、85℃で留去し、さらにろ過により生成塩を除去した。その後、反応液を2000mLの水に攪拌しながら滴下して生成物を析出させた。その後、水洗を繰り返した後、乾燥し、白色固体(エポキシ樹脂A)50.8gを得た。DSC測定により、107.6℃および189.3℃に融点を観察した。190℃の溶融粘度は0.1Pa・s、エポキシ当量は579g/eq.であった。GPCチャートを図5、赤外吸収スペクトルを図6に示す。得られたエポキシ樹脂は、NMPに可溶性であり、30wt%以上の樹脂溶液の調整が可能であった。

実施例3で得たフェノール樹脂Cを100.0gと、エピクロルヒドリン333.0g、ジエチレングリコールジメチルエーテル50.0gを仕込み、減圧下(約130Torr)、65℃にて48.8%水酸化ナトリウム水溶液30.0gを3時間かけて滴下した。この間、生成する水はエピクロルヒドリンとの共沸により系外に除き、留出したエピクロルヒドリンは系内に戻した。滴下終了後、さらに1時間反応を継続し脱水した。その後、エピクロルヒドリンを減圧下除去し、これにMIBK220gを加えて溶解させ、ろ過により生成塩を除去し、さらに水洗を行った後、MIBK溶液を回収した。得られた粗製エポキシ樹脂の加水分解性塩素は4200ppmであった。MIBK溶液に、48.8%水酸化カリウム水溶液5.3gを加えて、80℃にて2時間反応させた。その後、水洗を繰り返した後、MIBK層よりMIBKを減圧下除去し、樹脂状固体(エポキシ樹脂B)88.5gを得た。軟化点は76℃、150℃の溶融粘度は0.69Pa・s、エポキシ当量は314g/eq.であった。GPCチャートを図7に示す。得られたエポキシ樹脂は、MIBK、トルエンに易溶性であり、50wt%以上の樹脂溶液の調整が可能であった。

2Lセパラブルフラスコに4,4'−ジフルオロベンゾフェノン87.3g(0.4 mol)、ヒドロキノン176.2 g(1.6 mol)、86.0%炭酸カリウム98.7g 、N−メチルピロリドン(NMP) 941 g 、トルエン145gを仕込み窒素気流下において室温で一時間攪拌した。その後、140℃に昇温し水を留去しながら、4時間攪拌した。その後さらに205℃に昇温し、NMPを留去しながら4時間攪拌した。冷却後、大量の水(5L)に少しずつ反応物を滴下し、生成物をガラスフィルターでろ過した。さらに1500mlの水で水洗し、生成物を回収した。その後、30%硫酸水溶液で中和した後、乾燥して固体 150.8gを得た。キャピラリー法に基づく融点のピークは208.3℃から215.4℃であった。OH当量は214.0g/eqであった。

比較例1で得たフェノール性化合物40.0g、エピクロルヒドリン864.5g、ジエチレングリコールジメチルエーテル120gを仕込み、減圧下(約130Torr)、65℃にて48.8%水酸化ナトリウム水溶液18.0gを3時間かけて滴下した。この間、生成する水はエピクロルヒドリンとの共沸により系外に除き、留出したエピクロルヒドリンは系内に戻した。滴下終了後、さらに1時間反応を継続し脱水した。その後、エピクロルヒドリンを濃縮し、これを2LのMeOHに滴下して生じた生成物をろ過、エタノール洗浄、乾燥して、白色粉末状のエポキシ樹脂(エポキシ樹脂C)、29.5gを得た。GPC測定から、n=1が97.9%、n=2体が2.1%であった。エポキシ当量は262g/eq.、キャピラリー法により昇温速度2℃/分で得られる融点は192.7℃から194.6℃であった。得られたエポキシ樹脂は、MIBK、トルエン、NMPに難溶性であり10wt%以上の樹脂溶液の調整ができなかった。

エポキシ樹脂成分として、実施例4、5で合成したエポキシ樹脂(エポキシ樹脂A、B)、比較例2で合成したエポキシ樹脂(エポキシ樹脂C)、2−ナフトールアラルキル型エポキシ樹脂(エポキシ樹脂D;新日鐵化学製、ESN−185、エポキシ当量 280、軟化点84℃)、ビフェニル系エポキシ樹脂(エポキシ樹脂E:ジャパンエポキシレジン製、YX−4000H、エポキシ当量195)を用い、硬化剤成分として、実施例2で合成したフェノール樹脂(フェノール樹脂B)、フェノールアラルキル樹脂(フェノール樹脂D;明和化成製、MEH−7800SS、OH当量175、軟化点67℃)、フェノールノボラック(フェノール樹脂E;群栄化学製、PSM−4261;OH当量103、軟化点 82℃)を用いた。これらの樹脂成分を粉砕機にて1mmパスの微粉にしたものを使用し、さらに硬化促進剤としてトリフェニルホスフィンを用いて表1に示す配合で混合し、100℃の加熱ロールにて混練しエポキシ樹脂組成物を得た。このエポキシ樹脂組成物を用いて150℃にて成形し、175℃にて6時間ポストキュアを行い、硬化物試験片を得た後、各種物性測定に供した。表1に評価結果を示す。調整したエポキシ樹脂組成物の均一性は目視にて観察した。なお、表1に示す配合量は重量部である。

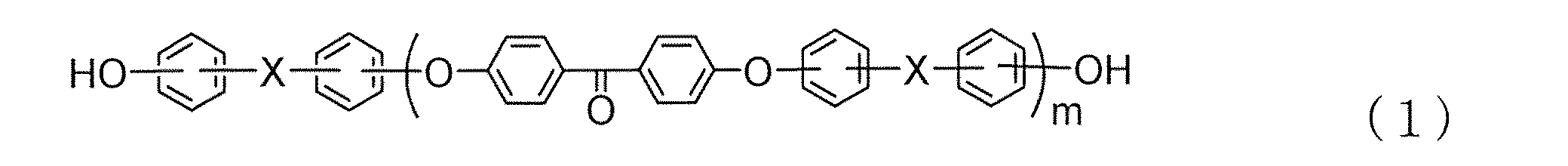

Claims (10)

- 一般式(2)において、Xが−CH 2 −である請求項1に記載のエポキシ樹脂。

- 一般式(2)において、mとnの和が1から15の数である請求項1又は2に記載のエポキシ樹脂。

- エポキシ樹脂及び硬化剤よりなるエポキシ樹脂組成物であって、エポキシ樹脂成分として請求項1〜4のいずれかに記載のエポキシ樹脂を配合したことを特徴とするエポキシ樹脂組成物。

- 硬化剤成分として、フェノール性化合物を配合したことを特徴とする請求項7に記載のエポキシ樹脂組成物。

- 無機充填材が配合された請求項7又は8に記載のエポキシ樹脂組成物。

- 請求項7〜9のいずれかに記載のエポキシ樹脂組成物を硬化させて得られる硬化物。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010191882A JP5734603B2 (ja) | 2010-08-30 | 2010-08-30 | フェノール性樹脂、エポキシ樹脂、それらの製造方法、エポキシ樹脂組成物及び硬化物 |

| TW100128346A TW201219438A (en) | 2010-08-26 | 2011-08-09 | providing an epoxy resin cured article capable of giving excellent high thermal decomposition stability, high heat tolerance, low thermal expansibility, flame retardancy, and low hygroscopicity |

| KR1020110082195A KR101799365B1 (ko) | 2010-08-26 | 2011-08-18 | 에폭시수지, 그 제조방법, 중간체, 에폭시수지 조성물 및 경화물 |

| CN201110398674.8A CN102532480B (zh) | 2010-08-26 | 2011-08-23 | 环氧树脂、其制造方法、中间体、环氧树脂组合物及固化物 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010191882A JP5734603B2 (ja) | 2010-08-30 | 2010-08-30 | フェノール性樹脂、エポキシ樹脂、それらの製造方法、エポキシ樹脂組成物及び硬化物 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012046465A JP2012046465A (ja) | 2012-03-08 |

| JP5734603B2 true JP5734603B2 (ja) | 2015-06-17 |

Family

ID=45901770

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010191882A Active JP5734603B2 (ja) | 2010-08-26 | 2010-08-30 | フェノール性樹脂、エポキシ樹脂、それらの製造方法、エポキシ樹脂組成物及び硬化物 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5734603B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6138607B2 (ja) * | 2012-10-29 | 2017-05-31 | 新日鉄住金化学株式会社 | エポキシ樹脂及び該エポキシ樹脂の製造方法 |

| JP6452335B2 (ja) * | 2013-08-09 | 2019-01-16 | 日鉄ケミカル&マテリアル株式会社 | エポキシ樹脂組成物及びその硬化物 |

| JP7234607B2 (ja) * | 2018-11-28 | 2023-03-08 | 住友ベークライト株式会社 | 放熱絶縁材料用熱硬化性樹脂組成物 |

| JP7394634B2 (ja) * | 2020-01-21 | 2023-12-08 | 日鉄ケミカル&マテリアル株式会社 | 芳香族ケトン型重合体及びその製造方法、並びに当該芳香族ケトン重合体を含有した樹脂組成物及び樹脂成型物 |

| JP7590174B2 (ja) * | 2020-12-18 | 2024-11-26 | 日鉄ケミカル&マテリアル株式会社 | 芳香族エーテルエーテルケトン系重合体及びその製造方法並びに当該重合体を用いた樹脂組成物及び樹脂硬化物 |

| JP7644679B2 (ja) * | 2021-08-06 | 2025-03-12 | 日鉄ケミカル&マテリアル株式会社 | 多価ヒドロキシ樹脂、エポキシ樹脂、それらを用いたエポキシ樹脂組成物および硬化物 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN100402581C (zh) * | 2004-12-10 | 2008-07-16 | 吉林大学 | 基于a2+b3型单体反应合成聚芳醚酮粘度调节剂及其方法 |

| KR100963409B1 (ko) * | 2008-06-02 | 2010-06-14 | 광주과학기술원 | 술폰화된 폴리(아릴렌 에테르) 교대 공중합체와 고분자사슬 말단에 가교구조를 함유한 술폰화된 폴리(아릴렌에테르) 교대 공중합체 및 이를 이용한 고분자 전해질막 |

| RU2388768C2 (ru) * | 2008-07-29 | 2010-05-10 | Государственное образовательное учреждение высшего профессионального образования Кабардино-Балкарский государственный университет им. Х.М. Бербекова | Способ получения полиэфиркетонов |

-

2010

- 2010-08-30 JP JP2010191882A patent/JP5734603B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012046465A (ja) | 2012-03-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5320130B2 (ja) | 多価ヒドロキシ樹脂、エポキシ樹脂、それらの製造方法、エポキシ樹脂組成物及びその硬化物 | |

| JP5330013B2 (ja) | エポキシ樹脂組成物および硬化物 | |

| JP5457304B2 (ja) | フェノール性樹脂、エポキシ樹脂、それらの製造方法、エポキシ樹脂組成物及び硬化物 | |

| JP2013237859A (ja) | エポキシ樹脂組成物及びその硬化物 | |

| JP5734603B2 (ja) | フェノール性樹脂、エポキシ樹脂、それらの製造方法、エポキシ樹脂組成物及び硬化物 | |

| JP5209556B2 (ja) | エポキシ樹脂組成物および成形物 | |

| JP5079721B2 (ja) | エポキシ樹脂組成物および成形物 | |

| JP7320942B2 (ja) | エポキシ樹脂、エポキシ樹脂組成物及び硬化物 | |

| JP7277136B2 (ja) | エポキシ樹脂、エポキシ樹脂組成物、及びその硬化物 | |

| JP2017066268A (ja) | 多価ヒドロキシ樹脂、エポキシ樹脂、それらの製造方法、エポキシ樹脂組成物及びその硬化物 | |

| JP2019214736A (ja) | 多価ヒドロキシ樹脂、エポキシ樹脂、それらの製造方法、エポキシ樹脂組成物及びその硬化物 | |

| JP5091052B2 (ja) | エポキシ樹脂組成物および成形物 | |

| JP5548792B2 (ja) | 多価ヒドロキシ樹脂、その製造方法、エポキシ樹脂組成物及びその硬化物 | |

| JP2015003972A (ja) | エポキシ樹脂、エポキシ樹脂組成物、及びその硬化物 | |

| JP5390491B2 (ja) | エポキシ樹脂、その製造方法、エポキシ樹脂組成物及び硬化物 | |

| JP7662456B2 (ja) | エポキシ樹脂、その組成物および硬化物 | |

| CN102532480B (zh) | 环氧树脂、其制造方法、中间体、环氧树脂组合物及固化物 | |

| JP7553271B2 (ja) | 多価ヒドロキシ樹脂、その製造方法、及びそれを含むエポキシ樹脂組成物、並びにエポキシ樹脂硬化物 | |

| JP2012197366A (ja) | エポキシ樹脂組成物および成形物 | |

| JP2010235823A (ja) | エポキシ樹脂、エポキシ樹脂組成物及びその硬化物 | |

| JP7644679B2 (ja) | 多価ヒドロキシ樹脂、エポキシ樹脂、それらを用いたエポキシ樹脂組成物および硬化物 | |

| JP2008231071A (ja) | 新規多価ヒドロキシ化合物並びにエポキシ樹脂組成物及びその硬化物 | |

| JP2004010724A (ja) | エポキシ樹脂、その製造方法、エポキシ樹脂組成物および硬化物 | |

| JP2010132766A (ja) | エポキシ樹脂組成物および成形物 | |

| JP7158228B2 (ja) | 多価ヒドロキシ樹脂、エポキシ樹脂、それらの製造方法、エポキシ樹脂組成物及びその硬化物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130220 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140701 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140901 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150324 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150415 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5734603 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |