JP5709552B2 - 水素吸蔵合金組成物の製造方法 - Google Patents

水素吸蔵合金組成物の製造方法 Download PDFInfo

- Publication number

- JP5709552B2 JP5709552B2 JP2011013033A JP2011013033A JP5709552B2 JP 5709552 B2 JP5709552 B2 JP 5709552B2 JP 2011013033 A JP2011013033 A JP 2011013033A JP 2011013033 A JP2011013033 A JP 2011013033A JP 5709552 B2 JP5709552 B2 JP 5709552B2

- Authority

- JP

- Japan

- Prior art keywords

- negative electrode

- hydrogen storage

- storage alloy

- temperature

- recovery

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

- Y02W30/84—Recycling of batteries or fuel cells

Landscapes

- Solid-Sorbent Or Filter-Aiding Compositions (AREA)

- Manufacture And Refinement Of Metals (AREA)

- Secondary Cells (AREA)

- Battery Electrode And Active Subsutance (AREA)

Description

そこで特許文献3に係る発明は、希土類の回収率を高く維持することができる水素吸蔵合金構成元素の回収方法として、水素吸蔵合金構成元素を含有した負極主体回収物を、水素雰囲気中で100〜350℃で加熱処理することにより当該負極主体回収物中の水酸化物を還元させた後、当該負極主体回収物を水素雰囲気中で750℃以上で加熱して炭素を除去する工程を包含する水素吸蔵合金構成元素の回収方法を提案している。

還元・脱炭素工程では、還元雰囲気下、750〜1050℃まで昇温する昇温過程において、少なくとも330℃±15℃の範囲、すなわち315℃〜345℃間の昇温速度を5.0℃/min以下とすることを第1の特徴とし、

還元・脱炭素工程終了後から降温過程の途中段階までの間で還元雰囲気から不活性雰囲気に切り替え、その後の降温過程における40〜70℃の温度領域で不活性雰囲気から空気雰囲気に切り替えることを第2の特徴とする水素吸蔵合金組成物の製造方法を提案する。

本発明の好適な実施形態の一例としての水素吸蔵合金組成物の製造方法(「本水素吸蔵合金製造方法」と称する)は、廃ニッケル水素電池から負極主体回収物を選別する負極回収工程と、該負極主体回収物を加熱処理する還元・脱炭素工程と、このように処理された負極主体回収物を、水素吸蔵合金構成元素からなる溶湯(「合金溶湯」)に加えて加熱溶解させる溶解工程と、溶解した本負極主体回収物等を鋳造する鋳造工程と、を備えた水素吸蔵合金組成物の製造方法である。

但し、本水素吸蔵合金製造方法は、これらの工程を備えていればよいから、各工程の順番を入れ替えたり、他の工程を追加したりしてもよい。

負極回収工程では、廃ニッケル水素電池を必要に応じて失活化させた後、水素吸蔵合金構成元素を含有する組成物、すなわち負極活物質を多く含む負極主体回収物(「本負極主体回収物」と称する)を選別し、次に必要に応じて水等の極性溶液で本負極主体回収物を洗浄してアルカリ金属塩濃度を低減させ、次にさらに必要に応じて乾燥させて、本負極主体回収物を回収するようにすればよい。

具体的には、Mmを含有するAB5型水素吸蔵合金、Mmを含有するAB2型水素吸蔵合金、中でも、Bサイトの金属として、例えばNi及びAlを含有し、その他にMn、Co、Fe、Ti、Mg、V、Zn及びZrのいずれか、或いはこれらの二種類以上の組合せを含有する合金を例示することができる。

ミッシュメタル(Mm)とは、希土類元素(レア・アース)が含まれた合金であり、AB5型水素吸蔵合金においてはAサイトを構成する金属であり、本発明においては、La、Ce、Nd及びPrからなる群のうちの一種又は二種以上を含む合金を意図している。

但し、水酸化カリウム(KOH)などのアルカリ金属塩を除去することができれば、他の方法を採用してもよい。

なお、前記工程で付着した水或いは他の極性溶液は、次の還元工程でも除去することが可能であるから、本乾燥工程を省略することは可能であるが、次工程では低減させる目的物質が異なるため、効率を考えると本乾燥工程を介在させるのが好ましい。

この際、乾燥方法は任意である。例えば乾燥装置内に保管乃至通過させて乾燥させるようにすればよい。好ましくは乾燥装置内で60℃〜80℃程度の低温で乾燥させ、さらに減圧〜真空下で乾燥させるのがよい。

本工程では、本負極主体回収物を、還元雰囲気下、750〜1050℃まで昇温することにより、当該回収物中に含まれる正極活物質、特に水酸化物、中でも特に水酸化ニッケル(例えばNiOOH)や水酸化コバルトなどを還元すると共に、炭素を除去することができる。

その際、昇温工程においては、少なくとも330℃付近の温度領域での昇温速度を低く設定して、最終的には750〜1050℃まで昇温し、必要に応じて一定温度を一定時間保持した後、降温させることが重要である。また、降温過程では、40〜70℃の温度領域で不活性雰囲気から空気雰囲気に切り替えることが重要である。

200〜300℃の温度領域では、次の式(1)の反応が想定される。

Ni(OH)2+H2→Ni+2H2O・・・(1)

330℃付近では、次の(2)の反応が想定される。

La(OH)3 →LaOOH+H2O↑・・・(2)

また、490℃付近では、次の(3)の反応が想定される。

2LaOOH →La2O3+ H2O↑・・・(3)

さらに上記式(3)の反応を確実に進行させるために、490℃付近、例えば490℃±15℃の温度領域での昇温速度を、330℃付近と同様に5.0℃/min以下とするのが好ましい。

ここで、「315℃〜345℃の温度領域での昇温速度」とは、315℃から345℃まで20℃昇温した時の単位時間(min)当たりの昇温温度の意味である。

より好ましくは330℃±25℃すなわち305℃〜355℃の温度領域、特に好ましくは330℃±50℃すなわち280℃〜380℃の温度領域、中でも好ましくは330℃±100℃すなわち230℃〜480℃の温度領域、その中でも200〜600℃の温度領域での昇温速度を、5.0℃/min以下、好ましくは3℃/min以下、特に好ましくは2.2℃以下とするのがよい。

ここで、還元雰囲気とは、加熱により、実質的に金属や合金を酸化することなく炭素を還元等により除去できる雰囲気を意味し、例えば水素ガス雰囲気を挙げることができる。

水素雰囲気は、水分や酸素等の酸化性不純物が少ない高純度の水素ガスからなる雰囲気が好ましいが、特に制限するものではない。

その後、300〜500℃において、本負極主体回収物に含まれる負極活物質、特にミッシュメタル、中でも特に水酸化ランタンの脱水がなされる。

そして、750〜1050℃においては、本負極主体回収物中に含まれる酸素、水素が還元的又は酸化的に作用し、本負極主体回収物の炭素が炭化水素や二酸化炭素などのガスとして排出される。なお、水素ガス雰囲気では、本負極主体回収物中の少なくとも一部の炭素が水素により還元されて低級炭化水素等に転化され回収物から排出されることになる。

この際の不活性ガスとしては、アルゴン、窒素及びヘリウム等を挙げることができるが、アルゴンが好ましい。

例えば、70℃よりも明らかに高い温度で空気雰囲気に切り替える、すなわち、加熱炉から取り出すと、水素吸蔵合金の表面が活性化しているため発火する可能性が高い一方、40℃よりも明らかに低い温度で空気雰囲気に切り替えるようにすると、特に夏場ではその温度まで冷却するのに長時間を要するため、投入資源あたりの回収率が低下することになる。

このような観点から、降温過程で空気雰囲気に切り替える温度領域としては、40〜70℃であるのがより好ましく、中でも40〜60℃であるのがさらに好ましい。

また、加熱手段としては、電熱加熱、ガス燃焼加熱、その他の加熱手段のいずれでもよい。

なお、還元ガスとしては、水素ガスのほかにも、アンモニア分解ガス、その他のガスを使用することができるが、一酸化炭素は450℃以下ではNi及びCoを還元することができない。水素ガスは、水酸化物の還元及び脱炭素の両方に使用できるため共通の反応炉(一炉)で処理することができる点からも特に好ましい。

本溶解工程では、得られた本負極主体回収物を、水素吸蔵合金構成元素からなる溶湯(「合金溶湯」と称する)に加えて加熱溶解させ、必要に応じて当該工程において所望の組成となるように調合(「組成調合」という)するのが好ましい。

また、合金溶湯は、水素吸蔵合金構成元素からなる溶湯であればよく、その組成は適宜調整可能である。負極活物質を溶融してなる溶湯であっても、負極活物質を作製するための母合金からなる溶湯であってもよい。

本負極主体回収物と共に合金溶湯に加えるアルミニウムは、粒状又は粉状であるのが好ましく、中でも粒度が2mm〜10mm、すなわち網目の大きさが2mm〜10mmの篩を使って分級されるアルミニウム粒であるのが好ましい。

この際、加えるアルミニウム量は、本負極主体回収物の溶解率(溶解率)を高める観点から、負本負極主体回収物の10質量%以上、特に20質量%以上、中でも特に30質量%以上とするのが好ましい。

この際、本負極主体回収物を束ねる部材の形状は、特に限定するものではなく、例えば袋状、筒状、紐状、バンド状、リボン状、その他の形状であればよく、網や箔で包むようにしてもよい。具体的には、アルミニウム箔で当該混合物を包んで溶湯中に投入すればよい。

また、溶解工程は、有価金属、すなわち水素吸蔵合金構成元素の酸化を抑制するために、アルゴン中等の不活性ガス雰囲気で行うのが好ましい。

前記溶解工程において本負極主体回収物を加熱溶解して得られた溶湯は、必要に応じて鋳型に注入し、所望の形状に鋳造することができる。但し、鋳造工程を省略することもできる。

また、例えば本実施形態の製造目的が母合金、すなわち、そのまま負極活物質として使用可能な水素吸蔵合金を製造するのではなく、後で適宜成分を加えて組成調整して水素吸蔵合金を製造するための中間材料としての合金(「母合金」と称する)を製造することにある場合は、上述のように鋳造することもできるし、また、母合金の溶湯を一旦製造した後、この母合金に適宜成分を加えて水素吸蔵合金の組成に調製した後、上述のように鋳造することもできる。

本水素吸蔵合金製造方法で得られる水素吸蔵合金組成物は、前述の組成調合によって、ニッケル水素電池の負極活物質として利用することができる水素吸蔵合金組成物とすることもできるし、また、母合金、すなわち負極活物質用母合金として利用することができる水素吸蔵合金組成物とすることもできる。

ニッケル水素電池の負極活物質として利用することができる水素吸蔵合金組成物を製造する場合には、適宜成分、すなわち例えばLa、Ce、Nd、Pr、Ni、Al、Mn、Co、Fe、Ti、V、Zn、Mg、Cu、Y、Rb、Gd、Tm、Lu及びZrなどのいずれか、或いはこれらの二種類以上の組合せを加えて溶解して合金を製造し、ニッケル水素電池の負極活物質として利用することができる水素吸蔵合金組成物を製造すればよい。

本水素吸蔵合金製造方法では、廃ニッケル水素電池から取り出した原料回収物を出発原料としているが、水素吸蔵合金元素の一種又は二種以上からなる基板と水素吸蔵合金層とからなる部材を選択的に取り出すことができれば廃ニッケル水素電池から取り出した原料に限定するものではない。例えば、ヒートポンプ、太陽・風力などの自然エネルギーの貯蔵装置、水素貯蔵装置、アクチュエータ、燃料電池などにおいて、水素吸蔵合金元素の一種又は二種以上からなる基板と水素吸蔵合金層とからなる部材を選択的に取り出すことができれば、これを出発原料とすることも可能である。

本発明において、「水素吸蔵合金」とは、LaNi5に代表されるAB5型合金、ZrV0.4Ni1.5に代表されるAB2型合金、そのほかAB型合金やA2B型(A2B7含む)合金など様々な合金を包含する。

「水素吸蔵合金構成元素」とは、水素吸蔵合金を構成する元素のうちの一種又は二種以上の組み合わせからなる元素を意味する。中でも、CaCu5型の結晶構造を有するAB5型水素吸蔵合金、詳しくはAサイトに希土類系の混合物であるMm(ミッシュメタル)を用い、BサイトにNi、Al、Mn、Co等の金属元素を用いた水素吸蔵合金及びその構成元素が本発明の対象として好ましい。

「水素吸蔵合金組成物」とは、水素吸蔵合金構成元素からなる組成物であり、その形状は塊状、成形体状、粉体状の何れであってもよい。

さらにまた、「X以上」(Xは任意の数字)或いは「Y以下」(Yは任意の数字)と記載した場合、「Xより大きいことが好ましい」或いは「Y未満であるのが好ましい」旨の意図も包含する。

250mlビーカーに測定サンプル(水素吸蔵合金組成物)を0.2gを入れ、これに硝酸10mlを加えて加熱溶解させた後、さらに塩酸を10ml加えて完全溶解させ、その後100mlのメスフラスコに移し、水を加えて100mlの水溶液を得た。その水溶液を50倍に希釈して、ICP発光分析装置(SIIナノテク社製型式SPS-3100)を用いて、各元素の定量を行った。

Coの回収率(wt%)=(鋳造後の水素吸蔵合金組成物中のCo含有量/リサイクル原料中のCo含有量)×100

Ceの回収率(wt%)=(鋳造後の水素吸蔵合金組成物中のCe含有量/リサイクル原料中のCe含有量)×100

測定サンプルの酸素濃度の測定は、0.02gに秤量したサンプルについて下記分析装置を使用し、下記条件下で行った。

・キャリアーガス:He(純度99.995%以上)、ガス圧0.35±0.02Mpa

・るつぼ:黒鉛るつぼ

・測定条件:EMGA-620W取扱説明書に記載の標準設定条件(1モード分析条件(1)5.00、500kw;75secの条件に変更)

・測定モード:BLOCKモードのSTANDARD BLOCK動作モード

使用済の廃ニッケル水素電池を液体窒素で冷凍失活させた後、2軸剪断破砕機を用いて乾式破砕を行い、次いで、解砕機を用いて湿式法で解砕を行った後、水洗によりプラスチックや紙などを除去し、その後篩(16メッシュ)で分級し、篩上の非分級物を2000〜3000ガウスで磁力選別して負極Fe基板を除去した。篩下の分級物は、負極の水素吸蔵合金が濃縮した負極活物質主体の回収物(負極主体回収物)であった。

また、この負極主体回収物(リサイクル原料)の各元素濃度を化学分析(ICP法及び炭素分析装置)した結果、各元素量の質量%は;Mm:30.6%、Ni:52.7%、Mn:4.4%、Al:1.5%、Co:9.6%、C:1.2%であった。また酸素濃度は5.0%であった。なお、Mmは、La、Ce、Nd及びPrなどの希土類混合物であるミッシュメタルであり、Mm中の各成分量(回収物中の質量%)は、La:10.3%、Ce:14.3%、Nd:4.5%、Pr:1.5%であった。

なお、表1における第1〜第4昇温過程において、各昇温過程での昇温速度は一定である。

なお、上記の各温度は、炉内の加熱物付近の温度である(他も同様)。

すなわち、各元素の質量比率で、水素吸蔵合金構成元素の原料であるLa:34.0%と、Ni:61.3%と(残りが添加したAl)となるように、各元素金属を秤量及び混合した。得られた混合物をルツボに入れて高周波誘導炉に固定し、その後、10-4〜10-5Torrまで減圧にした後、アルゴンガスを導入し、アルゴンガス雰囲気中1400℃で加熱溶解させて合金溶湯を調製した。

表1に示した昇温プロフィールで昇温し、その後、降温過程において60℃で回転炉から取り出して空気雰囲気に晒した以外は、実施例1と同様にして処理済負極主体回収物(酸素濃度2.59%)を得た。

表1に示した昇温プロフィールで昇温した以外は、実施例1と同様にして処理済負極主体回収物(酸素濃度2.86%)を得た。

表1に示した昇温プロフィールで昇温する一方、降温過程において70℃で回転炉から取り出して空気雰囲気に晒した以外は、実施例1と同様にして処理済負極主体回収物(酸素濃度3.10%)を得た。

表1に示した昇温プロフィールで昇温した以外は実施例1と同様にして処理済負極主体回収物(酸素濃度2.73%)を得た。

表1に示した昇温プロフィールで昇温した以外は実施例1と同様にして処理済負極主体回収物(酸素濃度3.00%)を得た。そして、実施例1と同様にして調合品を得た。

表1に示した昇温プロフィールで昇温した以外は、実施例1と同様にして処理済負極主体回収物(酸素濃度4.00%)を得た。そして、実施例1と同様にして調合品を得た。

表1に示した昇温プロフィールで昇温した以外は、実施例1と同様にして処理済負極主体回収物(酸素濃度4.00%)を得た。

表1に示した昇温プロフィールで昇温した以外は、実施例1と同様にして処理済負極主体回収物(酸素濃度3.22%)を得た。

表1に示した昇温プロフィールで昇温した以外は、実施例1と同様にして処理済負極主体回収物(酸素濃度3.25%)を得た。そして、実施例1と同様にして調合品を得た。

実施例1において、降温過程において回転炉から取り出す温度を80℃で行ったところ、取り出し中に、負極主体回収物が発火したため回収は不可であった。

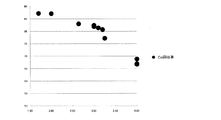

本発明者が行ってきたこれまでの試験結果によると、処理済負極主体回収物(水素吸蔵合金組成物)を合金溶湯に投入する際の回収率(Co回収率及びCe回収率などを包含する)を高めるためには、合金溶湯に投入する処理済負極主体回収物(水素吸蔵合金組成物)の酸素濃度を低減することが必要であると考えられる(図1及び図2参照)。

また、合金溶湯に投入する処理済負極主体回収物(水素吸蔵合金組成物)の酸素濃度が3.10wt%以下であれば、回収率(Co回収率及びCe回収率などを包含する)が顕著に高まることを確認することができた。

本実施例で用いた負極主体回収物のLa含有量は10.3%であるが、最近のHEV(ハイブリッド自動車)用のニッケル水素電池では、La含有量が高くなっている傾向がある。

Claims (4)

- 廃ニッケル水素電池から負極主体回収物を選別する負極回収工程と、該負極主体回収物を加熱処理する還元・脱炭素工程とを備えた水素吸蔵合金組成物の製造方法であって、

還元・脱炭素工程では、還元雰囲気下、750〜1050℃まで昇温する昇温過程において、少なくとも330℃±15℃の範囲、すなわち315℃〜345℃間での昇温速度を5.0℃/min以下とすることを第1の特徴とし、

還元・脱炭素工程終了後から降温過程の途中段階までの間で還元雰囲気から不活性雰囲気に切り替え、その後の降温過程における40〜70℃の温度領域で不活性雰囲気から空気雰囲気に切り替えることを第2の特徴とする水素吸蔵合金組成物の製造方法。 - 負極回収工程では、廃ニッケル水素二次電池を失活化させた上で、破砕乃至解砕を行い、篩分することを特徴とする請求項1に記載の水素吸蔵合金組成物の製造方法。

- 還元・脱炭素工程で得られた負極主体回収物を、水素吸蔵合金構成元素からなる合金溶湯に加えて加熱溶解させる溶解工程と、溶解した本負極主体回収物等を鋳造する鋳造工程と、を備えた請求項1又は2に記載の水素吸蔵合金組成物の製造方法。

- 溶解工程では、還元・脱炭素工程で得られた負極主体回収物と同時又は順次にアルミニウムを合金溶湯に加えることを特徴とする請求項1〜3の何れかに記載の水素吸蔵合金組成物の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011013033A JP5709552B2 (ja) | 2011-01-25 | 2011-01-25 | 水素吸蔵合金組成物の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011013033A JP5709552B2 (ja) | 2011-01-25 | 2011-01-25 | 水素吸蔵合金組成物の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012153929A JP2012153929A (ja) | 2012-08-16 |

| JP5709552B2 true JP5709552B2 (ja) | 2015-04-30 |

Family

ID=46835972

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011013033A Active JP5709552B2 (ja) | 2011-01-25 | 2011-01-25 | 水素吸蔵合金組成物の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5709552B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103146957B (zh) * | 2013-02-18 | 2015-02-25 | 先进储能材料国家工程研究中心有限责任公司 | 一种利用失效镍氢电池制备储氢合金的方法 |

| JP6198027B1 (ja) * | 2017-01-24 | 2017-09-20 | 三菱マテリアル株式会社 | 使用済みリチウムイオン電池からの有価物回収方法 |

| CN113690501B (zh) * | 2021-07-23 | 2023-09-08 | 广东邦普循环科技有限公司 | 一种去酸洗的电池极片的回收工艺 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5308120B2 (ja) * | 2008-10-31 | 2013-10-09 | 三井金属鉱業株式会社 | 水素吸蔵合金組成物の製造方法 |

-

2011

- 2011-01-25 JP JP2011013033A patent/JP5709552B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012153929A (ja) | 2012-08-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6587861B2 (ja) | リチウムイオン電池の処理方法 | |

| Xiao et al. | Recycling metals from lithium ion battery by mechanical separation and vacuum metallurgy | |

| JP4850297B2 (ja) | 水素吸蔵合金組成物の製造方法 | |

| JP5146934B2 (ja) | 水素吸蔵合金、水素吸蔵合金電極、二次電池、および水素吸蔵合金の製造方法 | |

| CN101597711B (zh) | 一种稀土-镁-过渡金属基储氢合金的制备方法 | |

| CN112582600A (zh) | 一种高熵单晶电池正极材料制备方法及得到的产品 | |

| JP5709552B2 (ja) | 水素吸蔵合金組成物の製造方法 | |

| CN112062143A (zh) | 一种以废旧锂离子电池为原料的无酸制备碳酸锂的方法 | |

| CN101748279B (zh) | Ab5型稀土系储氢合金冶炼废渣回收利用的方法 | |

| JP5909600B2 (ja) | 水素吸蔵合金 | |

| CN102181646A (zh) | 基于选择性氧化/还原的稀土镍氢电池废料的综合回收利用方法 | |

| CN101552337A (zh) | 超晶格贮氢合金及其制备方法 | |

| Chen et al. | Recovery of degraded LiCoO2 through a CO2-assisted low-temperature thermal reduction approach | |

| CN107164657B (zh) | 一种石墨烯/La-Fe-B系低温储氢合金复合材料的制备方法 | |

| CN100478466C (zh) | 一种RE-Mg-Ni-M系贮氢合金的制备方法 | |

| JP5308120B2 (ja) | 水素吸蔵合金組成物の製造方法 | |

| JP4700269B2 (ja) | 水素吸蔵合金構成元素の回収方法 | |

| CN108247040B (zh) | 纳米氧化物催化剂包覆储氢合金复合材料及其制备方法 | |

| CN102206756B (zh) | 直接还原-渣金熔分综合回收利用稀土镍氢电池废料的方法 | |

| CN102834538B (zh) | 氢吸藏合金、氢吸藏合金电极及二次电池 | |

| Yuexiang et al. | Characteristics of a low-cobalt AB5-type hydrogen storage alloy obtained by a gas-atomization processing | |

| US20250149667A1 (en) | Method of targeted recycling of waste batteries | |

| WO2001094653A1 (fr) | Alliage a occlusion d'hydrogene et son procede de production | |

| CN117327904A (zh) | 一种基于协同焙烧优先提锂-酸浸回收废旧锂电池有价金属的方法 | |

| Yuexiang et al. | Effects of particle size and heat treatment on the electrode performance of a low-cobalt atomized AB5-type hydrogen storage alloy |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140114 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150217 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150303 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5709552 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |