JP5646822B2 - 画像処理装置および画像処理方法 - Google Patents

画像処理装置および画像処理方法 Download PDFInfo

- Publication number

- JP5646822B2 JP5646822B2 JP2009120389A JP2009120389A JP5646822B2 JP 5646822 B2 JP5646822 B2 JP 5646822B2 JP 2009120389 A JP2009120389 A JP 2009120389A JP 2009120389 A JP2009120389 A JP 2009120389A JP 5646822 B2 JP5646822 B2 JP 5646822B2

- Authority

- JP

- Japan

- Prior art keywords

- color

- ink

- signal

- clear ink

- image processing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Ink Jet (AREA)

- Color, Gradation (AREA)

Description

本実施形態における画像処理装置は、少なくとも1種類の色インクと無色透明のクリアインクを吐出可能な記録ヘッドを走査して記録媒体上に画像を形成する顔料インクジェットプリンタに対し、その1走査内のドット配置を示すインク吐出信号を生成する。このとき、中間濃度部の鏡面光沢度を低減させた印刷物が得られるように、インク吐出信号を生成することを特徴とする。

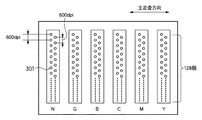

図1は、本実施形態におけるインクジェットプリンタの基本構成を示す模式図である。同図において、101は記録ヘッドとインクタンクとが一体的に構成されているヘッドカートリッジである。このヘッドカートリッジ101は、キャリッジ102に交換可能に搭載されている。ヘッドカートリッジ101は、複数の吐出口からなる記録ヘッドと、該記録ヘッドへインクを供給するインク・タンクを有し、また、記録ヘッドの各吐出口を駆動するための信号などを授受するためのコネクタが設けられている。ヘッドカートリッジ101は、キャリッジ102に位置決めして交換可能に搭載されており、キャリッジ102には、上記コネクタを介してヘッドカートリッジ101に駆動信号等を伝達するためのコネクタホルダが設けられている。

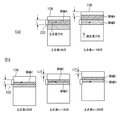

次に、印刷物において中間濃度部の鏡面光沢度が大きくなる原因と、本実施形態における鏡面光沢度の低減方法について詳細に説明する。

図8は、本実施形態にける画像処理装置のハードウエア構成を示すブロック図である。図8において、CPU801は、RAM802及びROM803に記憶されたプログラムに従ってこの画像処理装置全体の動作を制御する。RAM802は、CPU801のメインメモリとして使用され、CPU801により実行されるプログラムがロードされる。RAM802はまた、CPU801による制御動作時に各種データを一時的に保存するワークエリアを提供する。ROM803は、ブートプログラムや各種データを不揮発に記憶している。

図10は、本実施形態の画像処理装置におけるシグナルフローを示すブロック図である。以下、同図を用いて、上述したカラーマッチング部911、色分解部912、ハーフトーン部913、クリアインク吐出信号生成部914、および光沢制御情報設定部915における処理を詳細に説明する。

図11は、本実施形態の画像処理装置における画像処理手順を示すフローチャートである。

以下、本発明に係る第2実施形態について説明する。上述した第1実施形態では、光沢制御を行うか否かの判定を、色材信号CMYKGの和Sと閾値(α)との比較によって行う例を示した。しかしながらこの方法では、色材信号の和Sが閾値を挟んで、すなわち閾値未満の領域と閾値以上の領域とで処理が急激に変わるため、グラデーション画像等では擬似輪郭が観察されることがある。そこで第2実施形態では、光沢制御を行うか否かの判定を所定の実施確率に基づいて行うように光沢制御情報設定部915を構成することによって、濃度に応じて滑らかに処理が切り替わることを実現する。尚、第2実施形態におけるその他の構成および動作については、上述した第1実施形態と同様であるため、詳細な説明を省略する。

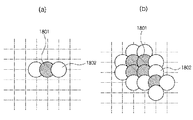

以下、本発明に係る第3実施形態について説明する。上述した第1実施形態では、色インクにクリアインクを重ねて印刷することによって表面凹凸を形成し、中間濃度部の鏡面光沢度を抑制する例を示した。第3実施形態では、クリアインクを色インクに隣接して配置するように、クリアインク吐出信号生成部914を構成する。尚、第3実施形態におけるその他の構成および動作については、上述した第1実施形態と同様であるため、詳細な説明を省略する。

以下、本発明に係る第4実施形態について説明する。上述した第3実施形態では、クリアインクを色インクに隣接して配置することによって表面凹凸を形成し、中間濃度部の鏡面光沢度を抑制する構成について説明した。第4実施形態では、色インクの色材信号CMYKGに基づいてクリアインクの色材信号Nを生成し、色インクとは独立してクリアインクを印刷する構成について説明する。尚、第4実施形態において上述した第1実施形態と同様の構成については同一番号を付し、詳細な説明を省略する。

図14は、第4実施形態の画像処理装置におけるシグナルフローを示すブロック図である。同図に示すように第4実施形態の画像処理装置においては、入力画像データを構成する色信号RGBを、カラーマッチング部911、色分解部912、クリアインク色材信号生成部1416、ハーフトーン部1413、において処理する。これにより、入力された色信号RGBが、インクジェットプリンタの記録ヘッドへ転送されるインク吐出信号C'M'Y'K'G'N'に変換される。

図17は、第4実施形態における画像処理手順を示すフローチャートである。同図におけるステップS1701〜S1705は、上述した第1実施形態の図11におけるステップS1101〜S1105と同様の処理を行うため、説明を省略する。

以下、本発明に係る第5実施形態について説明する。上述した第1実施形態では、クリアインクによって表面凹凸を形成し、中間濃度部の鏡面光沢度を低減する構成について説明した。一方、高濃度部においては、反射ヘイズを低減するため、色インクによって形成される表面凹凸をより平滑にすることが求められている。第5実施形態では、低中濃度部ではクリアインクによって表面凹凸を形成し、高濃度部ではクリアインクによって表面を平滑にするように、クリアインク吐出信号生成部914と光沢制御情報設定部915を構成する。尚、第5実施形態におけるその他の構成および動作については、上述した第1実施形態と同様であるため、詳細な説明を省略する。

上述した第1および第2実施形態においては、無色透明のクリアインクに代えて白色インクを用いても良い。但し、白色インクを用いる場合は、白色インクのドットの上に色インクのドットを印刷するように、インク吐出信号を生成する。

Claims (14)

- 少なくとも一種類の色インクと無色透明のクリアインクを吐出可能な記録ヘッドを走査して記録媒体上に画像を形成するプリンタに出力するインク吐出信号を画素ごとに生成する画像処理装置であって、

入力画像信号に基づいて前記色インクに対する色材信号を生成する第一の生成手段と、

前記色材信号に基づいて前記色インクの吐出を示す色インク吐出信号を生成する第二の生成手段と、

前記クリアインクの吐出を示すクリアインク吐出信号を生成する第三の生成手段とを有し、

前記第三の生成手段は、前記色材信号の和が所定の閾値未満の場合は前記色インクを吐出する前記記録ヘッドの走査とは異なる走査において前記クリアインクのドットを形成するための前記クリアインク吐出信号を生成し、前記色材信号の和が前記所定の閾値以上の場合は前記色インクを吐出する前記記録ヘッドの走査と同じ走査において前記クリアインクのドットを前記色インクのドットに隣接して形成するための前記クリアインク吐出信号を生成することを特徴とする画像処理装置。 - 前記クリアインクのドットの形成により記録媒体上の凹凸を大きくすることを特徴とする請求項1に記載の画像処理装置。

- 前記記録ヘッドの一走査において、前記色インク吐出信号に基づく前記色インクのドットの形成が行われ、

前記一走査とは異なる走査において、前記一走査における前記色インクのドットの形成位置に重なるように、前記クリアインク吐出信号に基づき前記クリアインクのドットが形成されることを特徴とする請求項1または請求項2に記載の画像処理装置。 - 前記記録ヘッドの一走査において、前記色インク吐出信号に基づく前記色インクのドットの形成が行われ、

前記一走査とは異なる走査において、前記一走査における前記色インクのドットの形成位置に隣接するように、前記クリアインク吐出信号に基づき前記クリアインクのドットが形成されることを特徴とする請求項1または請求項2に記載の画像処理装置。 - さらに、前記色材信号の和が前記所定の閾値未満である場合に光沢制御を行うか否かを示す光沢制御情報を設定する設定手段を有し、

前記第三の生成手段は、前記光沢制御情報が光沢制御の実施を示す場合に、前記クリアインク吐出信号を生成することを特徴とする請求項1から請求項4の何れか一項に記載の画像処理装置。 - 前記設定手段は、前記色材信号の和に応じて光沢制御の実施確率が変化するように、前記光沢制御情報を設定することを特徴とする請求項5に記載の画像処理装置。

- 前記記録ヘッドの複数の走査において、前記クリアインク吐出信号に基づき前記クリアインクのドットが集中配置されることを特徴とする請求項1に記載の画像処理装置。

- 前記所定の閾値は、前記色インクのドットが記録媒体の90%以上を被覆し、且つ、該色インクのドットの重なりが発生した領域の面積が前記記録媒体の面積の50%以下となる濃度に相当する前記色材信号の和であることを特徴とする請求項1から請求項7の何れか一項に記載の画像処理装置。

- 少なくとも一種類の色インクと無色透明のクリアインクを吐出可能な記録ヘッドを走査して記録媒体上に画像を形成するプリンタに出力するインク吐出信号を生成する画像処理装置であって、

入力画像信号に基づき前記色インクに対する色材信号を生成する第一の生成手段と、

前記色材信号に基づき前記色インクの吐出を示す色インク吐出信号を生成する第二の生成手段と、

前記クリアインクの吐出を示すクリアインク吐出信号を生成する第三の生成手段とを有し、

前記第三の生成手段は、前記色材信号に基づく、記録媒体における前記色インクのドットの被覆率が所定の閾値未満の場合は前記色インクを吐出する前記記録ヘッドの走査とは異なる走査において前記クリアインクのドットを形成するための前記クリアインク吐出信号を生成し、前記記録媒体における前記色インクのドットの被覆率が前記所定の閾値以上の場合は前記色インクを吐出する前記記録ヘッドの走査と同じ走査において前記クリアインクのドットを前記色インクのドットに隣接して形成するための前記クリアインク吐出信号を生成することを特徴とする画像処理装置。 - 前記クリアインクは透明樹脂を含むインクであることを特徴とする請求項1から請求項9の何れか一項に記載の画像処理装置。

- 前記色インクは同じ色調で濃度が異なる複数の色インクを含み、前記第三の生成手段は、前記複数の色インクのうち濃度が薄い色インクのドットに優先的に前記クリアインクのドットを重ねるように、前記クリアインク吐出信号を生成することを特徴とする請求項1から請求項3、請求項9の何れか一項に記載の画像処理装置。

- 少なくとも一種類の色インクと無色透明のクリアインクを吐出可能な記録ヘッドを走査して記録媒体上に画像を形成するプリンタにインク吐出信号を出力する画像処理装置の画像処理方法であって、

第一の生成手段が、入力画像信号に基づいて前記色インクに対する色材信号を生成し、

第二の生成手段が、前記色材信号に基づいて前記色インクの吐出を示す色インク吐出信号を生成し、

第三の生成手段が、前記クリアインクの吐出を示すクリアインク吐出信号を生成し、

前記第三の生成手段は、前記色材信号の和が所定の閾値未満の場合は前記色インクを吐出する前記記録ヘッドの走査とは異なる走査において前記クリアインクのドットを形成するための前記クリアインク吐出信号を生成し、前記色材信号の和が前記所定の閾値以上の場合は前記色インクを吐出する前記記録ヘッドの走査と同じ走査において前記クリアインクのドットを前記色インクのドットに隣接して形成するための前記クリアインク吐出信号を生成することを特徴とする画像処理方法。 - 請求項1から請求項11の何れか一項に記載された画像処理装置と、

少なくとも一種類の色インクと無色透明のクリアインクを吐出可能な記録ヘッドとを有するプリンタ。 - コンピュータを請求項1から請求項11の何れか一項に記載された画像処理装置の各手段として機能させるためのプログラム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009120389A JP5646822B2 (ja) | 2009-05-18 | 2009-05-18 | 画像処理装置および画像処理方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009120389A JP5646822B2 (ja) | 2009-05-18 | 2009-05-18 | 画像処理装置および画像処理方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010264730A JP2010264730A (ja) | 2010-11-25 |

| JP2010264730A5 JP2010264730A5 (ja) | 2012-07-05 |

| JP5646822B2 true JP5646822B2 (ja) | 2014-12-24 |

Family

ID=43362154

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009120389A Active JP5646822B2 (ja) | 2009-05-18 | 2009-05-18 | 画像処理装置および画像処理方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5646822B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5697425B2 (ja) * | 2010-12-10 | 2015-04-08 | キヤノン株式会社 | 画像処理装置および画像処理方法 |

| JP5679795B2 (ja) * | 2010-12-17 | 2015-03-04 | キヤノン株式会社 | インクジェット記録装置およびインクジェット記録方法 |

| JP5847431B2 (ja) * | 2011-04-27 | 2016-01-20 | キヤノン株式会社 | 方法および記録装置 |

| US9168757B2 (en) * | 2013-08-22 | 2015-10-27 | Canon Kabushiki Kaisha | Image processing apparatus and image processing method |

| JP6702662B2 (ja) * | 2015-06-18 | 2020-06-03 | キヤノン株式会社 | 画像処理装置、画像処理方法およびプログラム |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003191601A (ja) * | 2001-10-15 | 2003-07-09 | Canon Inc | インクジェット記録方法、インクジェット記録画像及びインクジェット記録画像における光沢感の差の緩和方法 |

| JP3591534B2 (ja) * | 2002-04-16 | 2004-11-24 | セイコーエプソン株式会社 | 画質を改善する画像印刷 |

| JP2005007574A (ja) * | 2003-06-16 | 2005-01-13 | Konica Minolta Medical & Graphic Inc | インクジェット記録方法 |

| JP2006088660A (ja) * | 2004-09-27 | 2006-04-06 | Canon Inc | 画像処理装置および画像処理方法 |

| JP2007268789A (ja) * | 2006-03-30 | 2007-10-18 | Fujifilm Corp | 像形成装置 |

| JP2007290253A (ja) * | 2006-04-25 | 2007-11-08 | Konica Minolta Medical & Graphic Inc | 画像記録装置、画像記録方法及び画像記録システム |

| JP5025310B2 (ja) * | 2007-04-06 | 2012-09-12 | キヤノン株式会社 | 記録システム、記録装置、画像処理装置及び画像処理方法 |

-

2009

- 2009-05-18 JP JP2009120389A patent/JP5646822B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010264730A (ja) | 2010-11-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8529043B2 (en) | Printing apparatus | |

| JP5434015B2 (ja) | 印刷装置 | |

| US7600842B2 (en) | Image reproducing and forming apparatus, printer driver and data processing apparatus | |

| JP2010089487A (ja) | 画像処理装置、画像処理方法、プログラム、記録媒体、印刷システム、画像形成装置 | |

| JP5217840B2 (ja) | 印刷装置および印刷方法 | |

| JP2010158888A (ja) | 記録方法、記録装置及び動作制御プログラム | |

| US20150116404A1 (en) | Printing device, printing method, and medium having recorded program | |

| JP4250542B2 (ja) | インクジェット記録装置およびインクジェット記録方法 | |

| JP5646822B2 (ja) | 画像処理装置および画像処理方法 | |

| US8770871B2 (en) | Image processing device, printing device, and medium having recorded image processing program | |

| JP4560193B2 (ja) | データ処理方法及びデータ処理装置 | |

| JP2007015269A (ja) | 記録装置および記録位置制御方法 | |

| JP4250541B2 (ja) | インクジェット記録装置およびインクジェット記録方法ならびに記録システム | |

| US10005289B2 (en) | Printing apparatus, printing method, and non-transitory computer readable medium for storing program | |

| US20090161130A1 (en) | Ink jet recording apparatus and ink jet printing method | |

| JP6755739B2 (ja) | 画像処理装置、画像処理方法及びプログラム | |

| JP2014100825A (ja) | 印刷制御装置、印刷制御方法および印刷制御プログラム | |

| JP6308729B2 (ja) | インクジェット記録装置およびインクジェット記録方法 | |

| US8619323B2 (en) | Image processing apparatus and image processing method for processing multivalued image data and recording an image in a pixel area on recording medium by a plurality of relative scans of recording head and recording medium | |

| JP2010264729A (ja) | 画像処理装置および画像処理方法 | |

| US10016978B2 (en) | Printing apparatus, printing method, and non-transitory computer readable medium for storing program | |

| JP2005193463A (ja) | インクが再現する光沢を考慮した印刷 | |

| JP2006321051A (ja) | 印刷装置、画像処理装置、印刷方法、および画像処理方法 | |

| JP2010068497A (ja) | 画像処理装置、画像処理方法、プログラム、記録媒体、印刷システム、画像形成装置 | |

| JP2010058281A (ja) | 印刷装置、印刷方法および印刷媒体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120516 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120516 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130409 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130422 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130619 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140328 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140520 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20141010 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20141106 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5646822 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |