理解を容易にするために、可能な場合、複数の図に共通の同一の要素を指すために、同一の参照番号を使用した。一実施形態に開示の要素を、特有の記述なく他の実施形態上でも利用できると有益であることが企図される。

基板上のデバイス寸法がより小さくなるにつれて、そして基板自体がより大きくなるにつれて、基板全体で一度に熱処理を実行することはますます非現実的になる。処理が不均一になる可能性と同様に、表面全体を付勢するのに必要な電力も非常に高くなる。したがって、RTPチャンバなどの熱処理器具は、基板表面の一部分を順に処理するように構成されることがある。カリフォルニア州サンタクララのApplied Materials社から入手可能なDSA(登録商標)チャンバなどの例示的な熱加工装置を使用して、基板表面の小さい部分をレーザ光で照射して表面をアニールすることができる。レーザビームの縁部では、基板表面は極端な率で加熱されることがあり、照射された部分と処理されていない部分の間の温度勾配により、基板内で損傷を与える熱応力をもたらすことがある。この理由で、基板は通常、アニール温度まで加熱する応力を低減させるために、基板全体を高くした周囲温度で維持する加熱されたチャック上に配置される。しかし、基板を高温で維持する要件により、熱処理の利益を低減させることが多い。本発明の実施形態は一般に、基板を熱処理する改善された方法を企図する。

一般に、本明細書では「基板」という用語は、何らかの自然の導電能力を有する任意の材料または電気を伝える能力を提供するように改質できる材料から形成された物品を指すことができる。典型的な基板材料には、それだけに限定されるものではないが、シリコン(Si)およびゲルマニウム(Ge)などの半導体、ならびに半導電性の特性を示す他の化合物が含まれる。そのような半導体化合物には通常、第III−V族および第II−VI族化合物が含まれる。代表的な第III−V族の半導体化合物には、それだけに限定されるものではないが、ヒ化ガリウム(GaAs)、リン化ガリウム(GaP)、および窒化ガリウム(GaN)が含まれる。通常、「半導体基板」という用語には、バルク半導体基板、ならびに堆積層が上に配置された基板が含まれる。このため、本発明の方法によって加工されるいくつかの半導体基板内の堆積層は、ホモエピタキシャル(たとえば、シリコンオンシリコン)またはヘテロエピタキシャル(たとえば、GaAsオンシリコン)成長によって形成される。たとえば、本発明の方法は、ヘテロエピタキシャル方法によって形成されたヒ化ガリウムと窒化ガリウムの基板とともに使用することができる。同様に、本発明の方法を適用して、絶縁基板(たとえば、シリコン−オン−インシュレータ[SOI]基板)上に形成された比較的薄い結晶シリコン層上に、薄膜トランジスタ(TFT)などの統合デバイスを形成することもできる。

本発明のいくつかの実施形態は、基板を熱処理する方法を提供する。図1Aは、本発明の一実施形態による装置100の概略等角図である。図1Aは、エネルギー源102が、作業表面108上に配置された基板106の画定された領域またはアニール領域104上に、ある量のエネルギーを投射するように適合されることを特徴とする。アニール領域104上へ投射されるエネルギーの量は、基板106の表面をアニールするように選択される。いくつかの実施形態では、エネルギー源によって送達されるエネルギーは、基板106の一部分を溶融するのに必要なエネルギーより小さい。他の実施形態では、送達されるエネルギーは、基板106の一部分を優先的に溶融するように選択される。

いくつかの実施形態では、エネルギー源102は、図1Bに概略的に示すように、複数の放射体を備え、放射体102A〜102Eは、エネルギー源102内に埋め込まれた状態で示す。放射体102A〜102Eは通常、基板106上へ誘導される放射を放出する。いくつかの実施形態では、放射体102A〜102Eはそれぞれ、同じ量のエネルギーを放出する。他の実施形態では、放射体102A〜102Eは、異なる量のエネルギーを放出することができる。1つの例示的な実施形態では、放射体102Aは、基板106のアニール領域104をアニールするように選択された量のエネルギーを放出することができ、放射体102B〜102Eは、基板106のうちアニール領域104に近接、隣接、または重複する1つまたは複数の部分を予熱するように選択された量のエネルギーを放出する。

一例では、図1Aに示すように、任意の所与の時間において、アニール領域104など、基板の1つの画定された領域だけが、エネルギー源102からの放射に露出される。本発明の一態様では、基板の所望の領域を優先的に溶融するように、基板106の複数の領域が、エネルギー源102から送達される所望の量のエネルギーに順次露出される。別の態様では、基板106の複数の領域が、基板の所望の領域を溶融しないでアニールするように選択された量のエネルギー源102からのエネルギーに順次露出される。

一般に、基板の表面上の領域は、電磁放射源の出力に対して基板を平行移動させること(たとえば、従来のX/Yステージ、高精度ステージ)、および/または基板に対して放射源の出力を平行移動させることによって、順次露出させることができる。通常、基板106の動きおよび位置を制御するために、1つまたは複数の従来の電気アクチュエータ110(たとえば、リニアDCサーボモータ、親ねじ、およびサーボモータ)が使用される。電気アクチュエータ110は、別個の高精度ステージ(図示せず)の一部とすることができる。基板106を支持および位置決めするために使用できる従来の高精度ステージは、カリフォルニア州ローナートパークのParker Hannifin Corporationから入手可能である。

他の実施形態では、電磁放射源を基板に対して平行移動させることができる。たとえば図1Aの実施形態では、エネルギー源102は、基板106の所望の領域の上にエネルギー源102を位置決めするように適合されたデカルトフレームなどの位置決め装置(図示せず)に結合することができる。位置決め装置は、基板106の上でエネルギー源の高度を調整するようにさらに構成することができる。

図1Aを再び参照すると、基板106の表面上に予熱領域112が画定される。いくつかの実施形態では、予熱領域112は、アニール領域104を取り囲む。他の実施形態では、予熱領域は、アニール領域104に隣接することができ、またはアニール領域104と重複することができる。さらに他の実施形態では、予熱領域112は、アニール領域104に近接することができ、予熱領域112とアニール領域104の間に間隙または空間が生じる。いくつかの実施形態では、予熱領域は、アニール領域から隔置することができる。したがって、予熱領域は、図1Aの実施形態に示す円形の予熱領域112など、任意の好都合な形状を有することができる。

図2は、本発明の別の実施形態による装置200の概略等角図である。エネルギー源202が、作業表面206上に配置された基板204の方へエネルギーを誘導するように構成される。いくつかの実施形態では、エネルギー源202は、基板204の表面を熱処理するように選択された性質の電磁エネルギーを放出する複数の放射体202Aを備える。放射体202Aの少なくとも1つは、基板204のアニール部分208をアニールするように適合することができ、放射体202Aの少なくとも1つは、基板204の予熱部分210を予熱するように適合される。図2の実施形態では、予熱部分210は、アニール部分208に隣接した状態で示す。他の実施形態は、予熱部分210がアニール部分208に重複すること、またはアニール部分208から隔置されることを特徴とすることができる。

図3Aは、本発明の一実施形態を実施することで基板に与える影響を示す概略的なグラフである。図3Aに示すように、基板の複数の部分が、異なる区間において異なる温度で維持される。図3Aのグラフは、アニール加工にかけられている基板の表面上の複数の点の温度を概略的に表す。これらの点は、処理区間を通って描いた一線上に配列される。第1の区間302は、基板表面をアニールするように選択された高い温度で維持することができる。この区間は、図1Aのアニール領域104、図2のアニール領域204、または高い温度に加熱すべき基板の任意の領域に対応することができる。

図3Aの実施形態は、第2の区間304が通常、異なる温度で維持されることを特徴とする。この温度は、図3Aの例ではより低い。いくつかの実施形態では、第2の区間304は第1の区間302を取り囲むことができる。他の実施形態では、第2の区間304は、第1の区間302に隣接することができ、第1の区間302に重複することができ、または第1の区間302から隔置することができる。第2の区間304の温度は通常、第1の区間302の温度より低い。第2の区間304の温度は、基板の部分を予熱するように選択することができ、それによって非常に急激な温度変化のための基板上の熱応力を低減させる。

通常、基板上には第3の区間306も画定される。大部分の実施形態では、第3の区間306は、周囲温度が優勢である区間である。したがって、多くの実施形態では、第3の区間306を周囲区間とすることができる。しかし、いくつかの実施形態では、第3の区間306はまた、たとえば加熱された支持体による周囲の加熱によって、または電磁エネルギーのさらなる使用によって印加された熱エネルギーを受け取ることができる。第1の区間302により近づくにつれて漸進的に予熱するという概念に従って、第3の区間306の温度は通常、第2の区間304の温度より低い。第3の区間306は、いくつかの実施形態では、第2の区間304を取り囲むことができ、または他の実施形態では、第2の区間に隣接することができる。いくつかの実施形態では、第3の区間の温度は、約500℃未満で維持される。

第2の区間304は、第1の区間302の温度と第3の区間306の温度の間の温度を有することができる。所望の予熱を実現するために、第2の区間304の温度は、第3の区間306の温度から第1の区間302の温度への全温度上昇の約30%〜約70%の温度上昇をもたらすことができる。いくつかの実施形態では、第3の区間306に対する第2の区間304の温度上昇は、第3の区間306に対する第1の区間302の温度上昇の約50%である。

いくつかの実施形態では、第1の区間302の温度は、約1,250℃〜約1,350℃など、約1,100℃〜約1,400℃とすることができる。いくつかの実施形態では、第1の区間302と周囲温度の温度差は、基板の融点と周囲温度の温度差の約95%など、約90%〜約99%である。いくつかの実施形態では、第2の区間304の温度は、約300℃〜約800℃とすることができる。第2の区間304の温度は通常、第1の区間302と第2の区間304の間の境界における熱応力を減らすように選択されるが、また通常、基板の部分が非晶質化されるレベルより低い。第2の区間304の温度は通常、アニールすべき基板の部分を予熱しながら、アニールされた部分を冷却するように選択される。第2の区間304の温度は通常、結晶格子から原子を取り除くのに必要な温度より低い。シリコンを含有する基板を特徴とする1つの例示的な実施形態では、第1の区間302の温度を約1,350℃とし、第2の区間304の温度を約650℃とし、そして第3の区間306の温度を約20℃または別の周囲温度とすることができる。

図3Bおよび3Cは基板の概略図であり、それぞれの基板上には複数の処理区間が画定される。これらの処理区間は、基板のうち電磁放射によって加熱されている領域を表す。図3Bの実施形態では、第1の区間302Bが第2の区間304Bおよび第3の区間306Bによって取り囲まれる。これらの区間は、類似の形状または異なる形状を有することができることに留意されたい。図3Bの実施形態は、第1の区間302Bが方形であり、第2の区間304Bおよび第3の区間306Bが円形であることを特徴とする。代替実施形態では、3つの区間すべてに対して円形の形状を有することができる。図3Cの実施形態は、第1の区間302Cが方形であり、第1の区間302Cに片側で隣接する第2の区間304Cが方形または正方形であり、これらがすべて、周囲区間である第3の区間306Cによって取り囲まれることを特徴とする。第2の区間を全体にわたって単一の温度で維持でき、または第2の区間の部分を異なる温度で維持できることにも留意されたい。たとえば、図3Bの実施形態の第2の区間304Bは、全体にわたって単一の温度とすることができ、図3Cの実施形態の第2の区間304Cは、異なる温度の部分を有することができる。第2の区間304Cの一部分を予熱区間とし、別の部分を冷却区間とした場合、予熱部分を冷却部分より高い温度で維持することができる。円形、方形、または任意の他の平面形状など、任意の妥当な形状の基板は、本明細書に記載の本発明の実施形態から利益を得ることに留意されたい。

いくつかの実施形態では、周囲区間とアニール区間の間に、高温の複数の区間が存在することがある。いくつかの実施形態は、単一のアニール区間に対して複数の予熱区間があることを特徴とすることができる。いくつかの実施形態は、第1の複数の予熱区間および第2の複数の冷却区間を特徴とすることができる。いくつかの実施形態では、1つの区間が、次により高い温度の区間を取り囲むことができ、したがって各区間が別の区間を取り囲み、また別の区間によって取り囲まれる。そのような実施形態では、形状が同心円状の円、または複数の中心が異なる点に位置する入れ子状の円(すなわち、同心円状でない円)に近い区間を有することができる。いくつかの実施形態では、様々な異なる多角形の形状、たとえば三角形、方形、正方形、台形、六角形など、多くの異なる形状の区間が有用であろう。当然、異なる区間に対して異なる形状を使用することができる。他の実施形態では、ある区間が、片側では次により高い温度の区間に隣接し、反対側では次により低い温度の区間に隣接することができる。さらに他の実施形態では、いくつかの区間が他の区間に隣接することができ、またいくつかの区間が他の区間を取り囲むことができる。たとえば、第1の区間をアニール区間として規定することができ、隣接する第2の区間のうち、第1の区間の第1の側は予熱のためのものであり、第1の区間の第2の側は冷却のためのものである。第1の区間と第2の区間はどちらも第3の区間によって取り囲まれ、第3の区間は周囲温度を上回る温度で維持され、また周囲温度で維持される他の区間すべてを第4の区間が取り囲む。

1つの例示的な実施形態では、反対側が三角形である長方形のような形状の1つまたは複数の予熱区間によって、方形のアニール区間を取り囲むことができる。そのような先細りした形状により、所望の形で基板表面の加熱および冷却を容易にすることができる。別の例示的な実施形態では、方形または円形とすることができるアニール区間を、涙滴形状を有する1つまたは複数の予熱区間で取り囲むことができる。涙滴形状の丸い部分を予熱区間とすることができ、涙滴の「後尾」を冷却区間とすることができる。

いくつかの実施形態では、予熱または冷却区間の1つまたは複数をアニール区間から隔置することができ、アニール区間と予熱および/または冷却区間の間には間隙が設けられる。たとえば、アニールすべき基板表面上に、周囲区間、予熱区間、アニール区間、および冷却区間という4つの区間を画定することができる。アニール区間は、11mmの2つの長辺および100μmの2つの短辺を有する長方形とすることができる。予熱区間は、13mmの底辺および5mmの高さをもつ二等辺三角形とすることができる。この底辺は、アニール区間の長辺に対して平行であり、アニール区間の長辺から約1mm隔置され、アニール区間に対して中心に位置決めされており、したがって二等辺三角形を二等分する線が、アニール区間も二等分して、長さ5.5mmおよび幅100μmの2つの長方形にする。冷却区間も同様に、予熱区間に類似の二等辺三角形とすることができる。アニール区間の温度が1,200℃である場合、予熱区間の温度は約600℃〜約700℃とすることができ、したがって基板表面の温度は、基板が予熱区間とアニール区間の間の間隙を通過するにつれて、わずかに低下する。たとえば、基板表面の温度は、アニール区間内へ進む前に、約500℃まで低下する。そのような予熱プロファイルは、表面の予熱中に基板の嵩の奥深くで原子の摂動を最小にするのに有用であろう。予熱区間を形成する二等辺三角形の底辺の長さを延ばすことで、アニール区間の短辺に隣接する基板表面の領域に対する加熱を提供し、基板上の損傷を与える熱応力を防止することができる。アニール区間のうち、予熱区間とは反対側の長辺に隣接して位置する類似の冷却区間は、損傷を与える熱応力を回避しながら冷却を加速させるのに有用であろう。

いくつかの実施形態は、複数のアニール区間、および異なる中間温度を有する複数の区間を特徴とすることができる。各アニール区間は、個々の実施形態の必要に応じて、同じ温度で、または異なる温度で維持することができる。この種の実施形態では、予熱区間は、アニール区間同士の間に、アニール区間の中に、アニール区間の周りに、アニール区間に隣接して、アニール区間を取り囲んで、またはアニール区間から隔置して画定することができる。たとえば、一実施形態では、基板は、4つの部分ずつ、各部分内に複数の処理区間を画定する装置によって加工することができる。したがって、各部分では、アニール区間を予熱区間によって、さらに周囲区間によって取り囲むことができ、これらの区間は、同時に各部分を横切って平行移動して基板を加工する。そのような実施形態では、これらの区間は、本明細書の別の個所に記載の方法のいずれかで成形および構成することができ、また基板の全体的な熱量を管理するために、各部分内の加熱された区間の位置は、他の部分内の加熱された区間から事前に選択された距離のところで維持することができる。

いくつかの実施形態では、予熱区間、または予熱および冷却区間は、好都合な形で成形することができる。図3Cの実施形態に示すように、予熱および冷却区間が方形であり、アニール区間の2つの側に配置される実施形態について説明した。他の実施形態では、予熱および冷却区間の形状は、アニール区間から離れて先細りさせることができる。予熱および冷却区間がアニール区間を取り囲まない実施形態では、予熱および冷却区間は概して、アニール区間の少なくとも1つの次元と同一の広がりを有する。いくつかの実施形態では、予熱および冷却区間は、アニール区間からの距離とともにより狭くなることができる。いくつかの実施形態では、予熱および冷却区間は、三角形、台形、放物線状、長円形、楕円形、または不規則な形状を有することができる。他の実施形態では、予熱および冷却区間は、半円に結合された長方形の形状を有することができる。これらの形状は、予熱区間がある形状を有し、冷却区間が別の形状を有するように、混合することができる。予熱および冷却区間がアニール区間を取り囲んで単一の中間温度区間を形成する実施形態では、単一の中間温度区間も同様に成形することができる。いくつかの実施形態では、アニール区間を取り囲む中間温度区間は、長円形、楕円形、またはダイヤモンドの形状を有することができる。他の実施形態では、アニール区間を方形の区間で取り囲むことができる。さらに他の実施形態では、中間温度区間は、1対の当接する台形など、不規則な形状または複雑な規則的な形状を有することができる。

一実施形態では、中間温度区間は、概して楕円形の形状を有することができ、アニール区間に対して不規則に配置することができる。そのような実施形態では、アニール区間の質量中心は、中間温度区間の質量中心からずらされる。したがって、中間温度区間の縁部上の始点からアニール区間の縁部上の終点まで描かれる複数の線分は、最大値から最小値に及ぶ長さを有する。各線分は、それぞれの始点で中間温度区間の縁部に対して直角である。アニール経路の方向でアニール区間の縁部と中間温度区間の縁部の間により多くの距離を維持し、したがってアニールエネルギーが基板の表面全体にわたって動くにつれて、基板の損傷を防止するのに十分な予熱エネルギーが印加され、またアニールが終了した後は、損傷なく急速な冷却を容易にするのに十分なエネルギーが冷却区間に印加されると有利であろう。そのような実施形態では、基板表面上の特定の点に対する温度と時間の関係のグラフは、涙滴の半分の形状を有することができる。

図4は、本発明の別の実施形態による装置400の概略側面図である。第1のエネルギー源402および第2のエネルギー源404が、基板410のそれぞれ第1の表面406および第2の表面408の方へエネルギーを誘導するように配置される。第1のエネルギー源402は、基板410の第1の区間412の方へエネルギーを誘導する。第2のエネルギー源404は、基板410の第2の区間414の方へエネルギーを誘導する。大部分の実施形態では、第1の区間412は第2の区間414より小さく、第2の区間414の境界は、すべての側で第1の区間412の境界を越えて延びる。大部分の実施形態では、第1のエネルギー源402は、基板410の方へ電磁エネルギーを誘導して、第1の区間412をアニール温度に加熱するように選択されたエネルギーで第1の区間412を照射し、第2のエネルギー源404は、第2の区間414を中間温度に加熱するように選択されたエネルギーで第2の区間414を照射する。第2の区間414を中間温度に加熱することで、第1の区間412の縁部における急激な温度変化のための極度の熱応力を回避するために、基板のうちアニールすべき部分を予熱する働きをする。一般に、基板をアニールするように設計されたエネルギー源は、少なくとも1W/cm2の電力密度を基板表面に送達し、単に基板を加熱するように設計されたエネルギー源は、少なくとも0.1W/cm2であるがアニールに必要な電力密度より小さい電力密度を送達する。

一態様では、アニール領域は、基板の表面上に形成される個々のダイ(たとえば、40個の「ダイ」を図1Aに示す)または半導体デバイス(たとえば、メモリチップ)の寸法に一致するように寸法設定される。図1Aを再び参照すると、一態様では、アニール領域104の境界は、各ダイの境界を画定する「カーフ」または「スクライブ」ライン114内に嵌合するように位置合せおよび寸法設定される。一実施形態では、アニール領域104をダイへ適当に位置合せできるように、アニール加工を実行する前に、通常基板の表面上に見られる位置合せマークおよび他の従来の技法を使用して、基板をエネルギー源102の出力に位置合せする。スクライブまたはカーフライン114などのダイ間の自然に発生する未使用の空間/境界内だけで重複するようにアニール領域104を順次配置することで、基板上でデバイスが形成される領域内でエネルギーを重複させる必要を低減させ、したがって重複するアニール領域間の加工結果の変動を低減させる。この技法では、重複がダイ間の未使用の空間に制限されるせいで、基板の所望の領域全体にわたって均一のアニールを保証するために隣接して走査される領域間の重複を厳重に制御する必要が問題ではなくなるため、基板の表面全体にわたってレーザエネルギーを掃引する従来の加工に勝る利点がある。また、ダイ間の未使用の空間/境界に重複を制限することで、基板のすべての領域を横切る隣接する重複領域を利用する従来の走査アニール型の方法に対して、加工の均一性結果を改善する。したがって、順次配置されたアニール領域104間の送達されるエネルギーのあらゆる重複を最小にすることができるため、基板の重要な領域を加工するためにエネルギー源102から送達されるエネルギーへの露出量が変動することによる加工変動量が最小になる。

図1Aを参照すると、一例では、順次配置されたアニール領域104はそれぞれ、寸法約22mm×約33mm(たとえば、面積726平方ミリメートル(mm2))の方形の領域である。一態様では、基板の表面上に形成された順次配置されたアニール領域104のそれぞれの面積は、約4mm2(たとえば、2mm×2mm)〜約1000mm2(たとえば、25mm×40mm)である。アニール領域104を円形の予熱領域112で取り囲むことができ、アニール領域104の縁部を越えて最高約100mmまで延びることができる。図1Aに示すものなどの一実施形態では、予熱領域112は、アニール領域104の縁部を越えて約50mm以上延びることが好ましい。予熱領域または中間温度領域がアニール領域を越える程度は通常、基板の寸法および利用可能なエネルギー送達資源に依存する。大部分の実施形態では、実施形態に必要な熱量管理を提供しながら電力要件が最小になるように、様々な中間温度領域を寸法設定することが望ましい。いくつかの実施形態では、中間温度領域は、少なくとも1つの方向にアニール領域を越えて、50mm未満、たとえば約30mmなど、100mm未満だけ延びる。

図2を次に参照すると、別の例では、各アニール部分208は、図1Aのアニール領域104のものに類似の寸法を有することができる。予熱領域210は、アニール部分208に両側で隣接し、アニール部分208の1つの次元で同一の広がりを有する状態で示す。いくつかの実施形態では、予熱領域210は、アニール部分208の縁部を越えて約50mm〜約100mm延びることができる。

予熱区間または領域の寸法は通常、予熱区間内で十分な予熱を可能にするように選択される。いくつかの実施形態では、各予熱区間は、十分な予熱を可能にするために、アニール区間より大きくすることができる。連続するアニール領域を順次露出させることを特徴とする一実施形態では、予熱区間を所望の温度に予熱するのに必要な時間は、アニール区間をアニールするのに必要な時間より長くすることができる。したがって、基板上の個々の位置を2つ以上の予熱加工にかけることができる。

大部分の実施形態では、エネルギー源は通常、基板表面の特定の所望の領域をアニールするために電磁エネルギーを送達するように適合される。典型的な電磁エネルギー源には、それだけに限定されるものではないが、光学放射源(たとえば、レーザ)、電子ビーム源、イオンビーム源、マイクロ波エネルギー源、可視光源、および赤外光源が含まれる。一態様では、基板は、所望の期間にわたって1つまたは複数の適切な波長で放射を放出するレーザからのエネルギーのパルスに露出させることができる。別の態様では、フラッシュランプを使用して、基板上へパルシングするための可視光エネルギーを生成することができる。一態様では、エネルギー源からのエネルギーのパルスは、アニール領域へ送達されるエネルギー量および/またはそのパルスの期間にわたって送達されるエネルギー量を最適化して所望の領域の標的を合わせたアニールを実行するように調節される。一態様では、レーザの波長は、基板上に配置されたシリコン層によって放射の大部分が吸収されるように同調される。シリコンを含有する基板上で実行されるレーザアニール加工では、放射の波長は通常、約800nmより小さく、遠紫外(UV)、赤外(IR)、または他の所望の波長で送達することができる。一実施形態では、エネルギー源は、約500nm〜約11マイクロメートルの波長で放射を送達するように適合されるレーザなどの高強度の光源とすることができる。大部分の実施形態では、アニール加工は通常、約1秒以下程度などの比較的短時間にわたって、基板の所与の領域上で行われる。

いくつかの実施形態では、エネルギー源は複数の放射体を含み、放射体の少なくとも1つは上記のアニールエネルギーを放出し、放射体の少なくとも1つは予熱エネルギーを放出する。予熱エネルギーは、連続波エネルギーとすることができ、またはパルス状で送達することができる。予熱エネルギーは、干渉性もしくは非干渉性、単色もしくは多色、偏光もしくは非偏光、またはこれらの任意の組合せもしくは程度とすることができる。予熱エネルギーは、高強度の白色光として、赤外光として、またはレーザ光として送達することができる。高強度の白色光は、キセノンランプを使用して送達することができる。赤外光は、熱ランプを使用して送達することができる。いくつかの実施形態では、予熱エネルギーは、アニールエネルギーがパルス状で送達される状態で、連続波放射として送達することができる。予熱エネルギーは通常、アニールまたは溶融に必要な量の数分の1だけ基板の温度を上昇させるように選択される。一実施形態では、作業表面の上にレーザが配置され、このレーザを4つの熱ランプが取り囲み、アニール区間の周りの領域を予熱する。別の実施形態では、熱ランプの代わりに4つのキセノンランプを使用して、高強度の白色光を送達することができる。

図5は、本発明の実施形態を実施するのに有用な加工チャンバ500を示す概略横断面図である。加工チャンバ500は、チャンバ本体504上に形成された光学的に透明な窓506を含む。チャンバ本体504は、加工体積502を画定する。一実施形態では、加工体積502は、加工体積502に接続された不活性ガス源512および真空ポンプ510によって維持される不活性環境を有することができる。

加工体積502内には基板支持体508が配置される。基板支持体508は、上面516上に配置された基板514を支持して動かすように構成される。チャンバ本体504の外側にはエネルギー源518が位置決めされ、光学的に透明な窓506を通ってエネルギーを投射するように構成される。このエネルギー源は、本明細書の別の個所に記載の方法のいずれかでアニールエネルギー520および予熱エネルギー522を投射するように構成することができる。基板支持体508は、基板支持体508上に配置された基板514に対する冷却および加熱能力を有する温度制御ユニット524に接続することができる。基板支持体508は、加工中に基板514とエネルギー源518の間の正確な位置合せおよび相対的な動きを可能にする1つまたは複数の高精度ステージ526に接続することができる。

一実施形態では、光センサ528を使用して、基板514とエネルギー源518の位置合せを助けることができる。光センサ528は、光学的に透明な窓506付近に位置決めすることができ、制御ユニット530に接続することができる。制御ユニット530は、高精度ステージ526にさらに接続される。位置合せ中、光センサ528は、光学的に透明な窓506から「観察」して、基板514上の視覚マーカ、たとえばノッチ、およびダイの周りのスクライブラインの位置を突き止めることができる。制御ユニット530は、光センサ528からの信号を処理して、位置合せ調整のための高精度ステージ526への制御信号を生成する。

上記のように、電力要件のため、基板は通常、一度に一部分だけアニールされる。それぞれの個々のアニール後、次のアニール部分を照らすには、電磁エネルギーを基板に対して平行移動させなければならない。図6は、アレイ状に配列された40個の方形のダイ602を含む基板600の概略上面図である。各ダイ602は、スクライブライン604によって区切られる。スクライブライン604はまた、ダイ間の未使用領域606を画定する。単一のダイ602の方へ第1の数量のエネルギーを投射するために、第1のエネルギー投射領域608が設けられる。一般に、第1のエネルギー投射領域608は、各ダイ602の領域以上であるが、各ダイ602の領域にスクライブライン604を取り囲む未使用領域606を加えた和より小さい領域をカバーすることができ、したがってエネルギー投射領域608内で送達されるエネルギーは、ダイ602を完全にカバーするが、隣接するダイ602と重複しない。第1のエネルギー投射領域608を取り囲んで、第2の数量のエネルギーを基板600へ送達するために、第2のエネルギー投射領域610が設けられる。第1の数量のエネルギーは通常、第2の数量のエネルギーとは異なる。いくつかの実施形態では、第1の数量のエネルギーは、第2の数量のエネルギーより高い強度および大きな電力を有する。いくつかの実施形態では、第1の数量のエネルギーは、基板表面のうち第1のエネルギー投射領域608内部の部分をアニールするように選択することができる。他の実施形態では、第1の数量のエネルギーは、基板表面のうち第1のエネルギー投射領域608内部の部分を優先的に溶融するように選択することができる。第2の数量のエネルギーは、基板表面のうち第2のエネルギー投射領域610内部の部分を予熱するように選択することができる。第2のエネルギー投射領域610の予熱温度の上昇は、約30%〜約70%、好ましくは約50%など、第1のエネルギー投射領域608内で到達する温度の数分の1とすることができる。したがって第2のエネルギー投射領域610は、その領域内の基板表面の温度を、第1のエネルギー投射領域608内で到達する温度より低く維持し、したがって、第1および第2のエネルギー投射領域間の境界面の温度勾配が基板内に生成する熱応力は、基板を損傷するのに必要なものより小さくなる。

基板表面全体にわたって広がった複数のダイ602上でアニール加工を実行するために、基板および/またはエネルギー源の出力が、各ダイ602に対して位置決めおよび位置合せされる。一実施形態では、曲線612は、基板600の表面上の各ダイ602上で実行されるアニールシーケンス中の基板600のダイ602とエネルギー投射領域608および610の間の相対的な動きを示す。一実施形態では、この相対的な動きは、曲線612をたどるようにxおよびy方向に基板を平行移動させることによって実現することができる。別の実施形態では、この相対的な動きは、静止した基板600に対してエネルギー投射領域608および610を動かすことによって実現することができる。エネルギー投射領域608および610は、基板600に対してエネルギー源を動かすことによって、またはエネルギー自体を操作することによって動かすことができる。電磁エネルギーを使用する一実施形態では、エネルギーは、基板とエネルギー源のいずれも動かさないで、光学系を使用して操作することができる。たとえば、1つまたは複数の鏡またはレンズで、投射されたエネルギーを連続するダイ602の方へ誘導し、それに応じてエネルギー投射領域608および610を動かすことができる。

さらに、曲線612によって表す経路とは違う経路を使用して、ダイ602の特定の配列に応じて処理能力および加工品質を最適化することができる。たとえば、代替アニール経路は、実質上螺旋状のパターンをたどることができ、基板600の中心付近のダイ602から開始して、拡大する円形のパターンで進み、または基板の1つの縁部のダイ602から開始して、収縮する円形のパターンで進む。一実施形態では、対角線に沿ったアニール経路を追求し、ダイ602の対角線を通って描かれた経路に沿って進むと有利であろう。そのような経路は、連続するダイ602上でアニール領域が重複する可能性を最小にすることができる。

エネルギー源がアニール経路に沿って進むにつれて、エネルギー投射領域は基板の表面に沿って動く。図6の第2のエネルギー投射領域610は、すべての方向で第1のエネルギー投射領域608に先行する。したがって、第2のエネルギー投射領域610を使用して、基板のうち第1のエネルギー投射領域608内でアニールすべき部分を予熱することができる。予熱することで、基板上の熱応力の衝撃を低減させて、アニール領域の縁部で基板の損傷を防止する。

代替実施形態では、第2のエネルギー投射領域は、第1のエネルギー投射領域に隣接させることができる。たとえば、第2のエネルギー投射領域は、第1のエネルギー投射領域の両側で、アニール経路の方向に外方へ延びることができる。したがって、第2のエネルギー投射領域のうち、投射されたエネルギーがアニール経路に沿って進むにつれて第1のエネルギー投射領域の前を進む部分は、基板のうちアニールすべき部分を予熱することができ、他の部分は、アニール領域の後ろの基板の冷却を和らげる。この種のアニール加工を実行するように適合された装置は、基板の先端に到達したときにエネルギー源を回転させ、したがってエネルギー源が異なる方向に進み、第2のエネルギー投射領域が引き続き第1のエネルギー投射領域に先行できるようにする特性を有すると有利であろう。

一実施形態では、アニール加工中、基板600は、図6の曲線612によって示すように、エネルギー投射領域608および610に対して動く。特定のダイ602が第1のエネルギー投射領域608内に位置決めおよび位置合せされると、エネルギー源は、基板600の方へエネルギーのパルスを投射し、したがってダイ602は、特定のアニール加工レシピに従って、規定の持続時間にわたって特定の量のエネルギーに露出される。パルスエネルギーの持続時間は通常、基板600と第1のエネルギー投射領域608の間の相対的な動きが各ダイ602全体にわたっていかなる「ぼけ」、すなわち不均一なエネルギー分配ももたらさず、基板の損傷をもたらさないのに十分なほど短い。したがって、エネルギー投射領域608および610は、基板600に対して連続して動くことができ、アニールエネルギーの短いバーストが、第1のエネルギー投射領域内の様々なダイ602に衝突する。第2のエネルギー投射領域610に衝突するエネルギーも同様に、パルス状であっても連続であってもよい。パルス状の場合、第2のエネルギー投射領域の方へ投射されるエネルギーは通常、基板の熱量を管理するために第1のエネルギー投射領域の露出時間にわたって第1のエネルギー投射領域に与えられる温度上昇の約30%〜約70%、より好ましくは約50%など、かなりの割合で第2のエネルギー投射領域内の基板表面の温度を上昇させるように選択された性質のものである。

たとえば、第1のエネルギー投射領域が、10ナノ秒のレーザバーストなど、基板の温度を20℃から1,300℃へ増大させる入射エネルギーの第1のパルスを受ける場合、第2のエネルギー投射領域へ送達される入射エネルギーの第2のパルスは、第1のバースト中、その領域内の基板の温度を少なくとも約600℃まで上昇させるはずである。必要な場合、第2のパルスを第1のパルスより大きくして、第2のエネルギー投射領域時間で加熱することができる。いくつかの実施形態では、第2のエネルギー投射領域が第1のエネルギー投射領域を包含し、第1のパルス前に開始して第1のパルス後に終了し、したがって第1のパルスを包含する間隔にわたって送達される第2のパルスが、基板の隣接する領域とともに、第1のパルスにかけられる領域を予熱すると有利であろう。

他の実施形態では、第1のエネルギー投射領域へ送達されるエネルギーがパルス状であるのに対して、第2のエネルギー投射領域へ送達されるエネルギーを連続とすることができる。いくつかの実施形態では、第2のエネルギー投射領域へ連続エネルギーが送達されるのに対して、第1のエネルギー投射領域へエネルギーの複数のパルスを送達することができる。

図7は、本発明の別の実施形態による装置700の概略横断面図である。装置700は、基板704を加工するためのチャンバ702を備える。基板は、チャンバ702内部の基板支持体706上に位置決めされる。図7の実施形態では、前面および裏面から基板704に照射するため、基板支持体706をリングとして表す。代替実施形態では、片面のみから基板704に照射することができ、基板704は、図5の例示的な基板支持体508などの基板支持体上に位置することができる。基板を挿入し、またチャンバ702から取り出すために、リフトピン756がアクチュエータ758とともに、基板支持体706を上下させる。チャンバ702は、ともに加工体積712を画定する下部部分708および上部部分710を有する。上部部分は通常、基板704の上に上部加工体積712Aを画定する上壁726を有する。上部部分710は、基板を置いたり回収したりするための開口714と、プロセスガス源718からプロセスガスを提供するためのガス入口716とを有することができる。上部部分710は、光透過および吸収特性のために選択された材料から作られた第1の窓720を支持する。チャンバ702の外側には第1のエネルギー源722が位置決めされ、第1のエネルギー724を第1の窓720の方へ誘導する。第1の窓は、第1のエネルギー724の一部または全部をチャンバ702内へ通すことが好ましい。

チャンバ702の下部部分708は、下部加工体積712Bを画定する下部チャンバ壁728を含む。下部部分708は、チャンバ702からプロセスガスを除去するためのポンプ732に結合されたガス出口730を有することができる。チャンバ702の下部部分708は、第2のエネルギー源734を収容する。第2のエネルギー源734は、第2のエネルギー738を生成して第2のエネルギー738を基板704の方へ誘導するための複数の光源736を備える。第2の窓740は、複数の光源736を覆う。各光源は管746内に収容され、管746は、光源736からのエネルギーを基板704の方へ誘導するように反射性を有することができる。光源736は通常、電源742によって電力供給される。図7の実施形態では、電源742からの電力はスイッチングボックス744へ経路指定され、スイッチングボックス744は、電源742からの電力を光源736の1つまたは複数へ経路指定する。スイッチングボックス744の動作を制御することによって、光源736を選択的に付勢することができる。

多くの実施形態では、光源736は、熱ランプなどの赤外光生成器とすることができるが、光源736はまた、広域スペクトル光、紫外光、または紫外から赤外までの広域スペクトル全体にわたる波長の組合せを生成するように構成することもできる。いくつかの実施形態では、光源736は、ハロゲンランプなどの白色光ランプ、またはフラッシュランプとすることができる。光源736によって生成される第2のエネルギー738は、基板704の一部分を、基板をアニールするには十分でない高さの温度まで加熱する。したがって、光源736は予熱エネルギー源として働く。したがって、基板704のうち第2のエネルギー738によって処理される部分は、予熱区間746である。

多くの実施形態では、第1のエネルギー源722は、基板704によって容易に吸収される波長の光を生成することが可能なレーザとすることができる。他の実施形態では、第1のエネルギー源722は、フラッシュランプまたは白色光源とすることができる。第1のエネルギー源722によって生成される第1のエネルギー724は、基板704の一部分をアニールするのに十分な高さの温度まで基板704のその部分を加熱する。したがって、第1のエネルギー源722はアニールエネルギー源として働く。したがって、基板704のうち第1のエネルギー724によって処理される部分は、アニール区間748である。

上記のように、基板704は、部分ごとに処理されることが好ましい。第1のエネルギー源722をアニール領域748の上に位置決めするために、アクチュエータ750が設けられる。制御装置752は、アクチュエータ750を動作して、第1のエネルギー源722をアニール区間748の上へ位置決めさせ、またスイッチングボックス744を動作して、予熱エネルギーを予熱区間746の方へ誘導するように1つまたは複数の光源736へ電力を切り換えさせる。このようにして、アニール前に基板の一部分が予熱される。制御装置752は、基板704のうちアニールされる任意の部分がまず予熱されるように、予熱区間746とアニール区間748をともに動かすように動作するが、周囲区間754を画定する基板704の大部分は周囲温度のままである。

図8Aおよび8Bは、本発明の2つの実施形態に対する温度−時間プロファイルを示すグラフである。各グラフは、本発明の実施形態による熱加工にかけられている基板の表面上の1つの点の温度を示す。上記のように、基板は、エネルギーを基板表面の方へ誘導するエネルギー源に対して動く。図8Aでは、基板表面上の例示的な点が周囲区間から第1の予熱区間へ動くと、その点の温度は、周囲温度間隔800内の周囲温度から第1の予熱間隔802内の第1の予熱温度へ動く。本明細書の別の個所に記載のように、第1の予熱温度は通常、基板表面をアニールするのに必要な温度より低い。例示的な点が第1の予熱区間から第2の予熱区間へ動くと、その点の温度は、第1の予熱間隔802内の第1の予熱温度から第2の予熱間隔804内の第2の予熱温度へ動く。図8Aの実施形態は、基板表面上に画定された、周囲区間、2つの予熱区間、およびアニール区間という4つの区間を示す。基板表面上の例示的な点が第2の予熱区間からアニール区間へ動くと、その点の温度は、第2の予熱間隔804内の第2の予熱温度からアニール間隔806内のアニール温度へ動く。例示的な点は、アニール区間から再びより低い温度区間へ動くと、第1の冷却間隔808内の第2の予熱間隔804の条件まで、第2の冷却間隔810内の第1の予熱間隔802の条件まで、そして最後に第2の周囲間隔812内の周囲条件まで冷却を受ける。代替実施形態は、冷却間隔808および810中の温度が予熱間隔802および804内の温度とは異なることを特徴とすることができることに留意されたい。したがって、冷却間隔808内の温度は、予熱間隔802内の温度より高くても低くてもよく、また冷却間隔810内の温度は、予熱間隔804内の温度より高くても低くてもよい。類似の実施形態は、1つだけの予熱間隔または3つ以上の予熱間隔を特徴とすることができることを理解されたい。同様に、いくつかの実施形態は、1つだけの冷却間隔または3つ以上の冷却間隔を特徴とすることができる。

図8Bのグラフは、本発明の別の実施形態による熱加工にかけられている基板表面上の1つの点の温度−時間プロファイルについて説明する。図8Bの実施形態では、図8Aの実施形態と同様に、基板表面上の例示的な点は周囲間隔850から第1の予熱間隔852へ動く。次いで例示的な点は、第2の予熱間隔854内へ動く。第2の予熱間隔854は、変動する温度−時間プロファイルを特徴とする。この実施形態では、例示的な点が第2の予熱間隔854を通って動くにつれて、その点の温度は、第1の予熱温度から第2の予熱温度へ上昇する。この上昇は、間隔854内に示すように直線的なものとすることができ、または何らかの他のプロファイルを有することができ、さらには第2の予熱間隔854の概して上昇する温度−時間プロファイル内に温度が低下する短い間隔を含むこともできる。例示的な点は、アニール間隔856内へ、次いで第1の冷却間隔858内へ動く。第1の冷却間隔858もまた、第2の予熱間隔854のものとよく似ている変動する温度−時間プロファイルを有することができる。次いで例示的な点は、第2の冷却間隔860内へ動き、それに続いて第2の周囲間隔862へ動く。

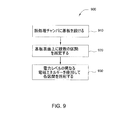

図9は、本発明の一実施形態による方法900を示す流れ図である。910では、熱処理チャンバに基板が設けられる。920では、基板の表面上に複数の区間が画定される。各区間は、電力レベルの異なる電磁エネルギーを使用して処理される。大部分の実施形態では、少なくとも3つの区間が存在するが、本発明の実施形態は、2つの区間または4つ以上の区間を特徴とすることが企図される。大部分の実施形態では、少なくとも1つの区間はアニール区間であり、基板の表面をアニールするように選択された電磁エネルギーで処理される。いくつかの実施形態では、少なくとも1つのアニール区間内で基板表面を溶融することが望ましいであろう。大部分の実施形態では、少なくとも1つの区間は予熱区間である。いくつかの実施形態では、1つまたは複数の区間を、予熱と冷却を組み合わせた区間とすることができ、他の実施形態では、1つまたは複数の区間を、排他的に予熱または冷却の区間とすることができる。

一態様では、基板支持体上に基板が配置され、基板の第1の部分の方へ第1の数量の電磁エネルギーが誘導される。さらに、基板の第2の部分の方へ第2の数量の電磁エネルギーが誘導される。基板の第1の部分は基板の第2の部分を取り囲んでおり、第1の数量の電磁エネルギーは基板の第1の部分を予熱し、第2の数量の電磁エネルギーは基板の第2の部分をアニールする。第1の数量および第2の数量は基板全体にわたって動かされ、2つの量のエネルギー間で一定の空間関係を維持し、したがってエネルギーが動くにつれて、基板のうち第1および第2の部分内の領域が動く。

別の態様では、2つの量で送達される電磁エネルギーは、任意の所望の性質のものとすることができる。各数量のエネルギーは、任意の程度で干渉性のまたは非干渉性、単色または多色、偏光または非偏光、および連続またはパルス状とすることができる。各数量のエネルギーは、1つもしくは複数のレーザ、高強度の白色光ランプ、フラッシュランプ、熱ランプ、またはこれらの組合せによって送達することができる。2つの量のエネルギーは、強度だけが異なる電磁エネルギーによって送達することができ、または2つの量は、上記の特性のいずれかにおいて、任意の所望の程度だけ異なってもよい。一例では、第1の数量は、1つまたは複数のレーザによって送達することができ、各レーザは、約850nm未満の波長で少なくとも100W/cm2の電力を送達する。これらのレーザは、パルス状または連続波のエネルギー源とすることができる。パルス状の実施形態では、パルシングは、電力をレーザへ循環させることによって、またはレーザ光が光学アセンブリを離れるのを断続的に阻止する光スイッチングによって実現することができる。別の例では、第2の数量は、約25W/cm2など、50W/cm2未満の電力レベルで第2の部分へ非干渉性の光を送達する1つまたは複数のランプによって送達することができる。

図10は、本発明の別の実施形態による方法1000を要約する流れ図である。1010では、熱処理チャンバ内の基板支持体上に基板が位置決めされる。1020では、基板の第1の部分の方へ第1の電磁エネルギー源が誘導される。1030では、同時に基板の第2の部分の方へ第2の電磁エネルギー源が誘導される。本明細書の別の個所に記載のように、これらの源の1つはアニールエネルギーを送達するように構成することができ、他の源は予熱エネルギーを送達するように構成される。1040では、基板は、第1および第2のエネルギー源に対して平行移動される。基板を平行移動させることで、送達されるエネルギーが基板表面全体にわたって平行移動し、表面全体を部分ごとにアニールする。図10の実施形態では、基板が動くのに対してこれらのエネルギー源は実質上静止しているが、特定の実施形態は、基板が動くことに加えてエネルギー源またはエネルギーも動くことを特徴とすることができる。基板の平行移動は通常、装置内の正確な位置に基板を位置決めすることが可能な高精度ステージなどの可動式の基板支持体を使用することによって実現される。

大部分の実施形態では、これらの区間は異なる温度で維持される。いくつかの実施形態では、これらの区間は、様々なタイプおよび強度の電磁エネルギーを基板表面の方へ誘導することによって加熱される。図9の実施形態では、930で、各区間には、異なる電力レベルの電磁エネルギーを使用して照射される。他の実施形態では、基板の裏面に接触する加熱された基板支持体を使用することによって、基板へ追加の熱を与えることができる。さらに他の実施形態では、基板の裏面に接触する冷却された基板支持体によって、基板の部分を選択的に冷却することができる。これらの区間の少なくとも1つ内の温度は、基板の表面をアニールするように選択される。これらの区間の少なくとも1つ内の温度は、基板の表面を予熱するように選択され、基板表面をアニールするのに必要な温度より低い。1つの区間は、最大の電力レベルを受け取る。この区間をアニール区間とすることができる。他の区間は、より小さい電力レベルを受け取る。1つまたは複数の区間は、最大の電力レベルを下回る高い電力レベルを受け取ることができる。これらの区間を予熱区間とすることができる。さらに他の区間は、無視できるほどの電力を受け取ることができ、または冷却することができる。いくつかの区間は周囲区間とすることができ、基板の温度は周囲温度で維持される。

いくつかの実施形態では、異なる区間には、異なる電磁エネルギー源を使用して照射することができる。1つまたは複数のレーザは、電磁エネルギーを提供することができる。第1のレーザは、基板のうちある区間内の一部分をアニールするためのエネルギーを生成することができ、第2のレーザは、基板のうち別の区間内の一部分を予熱するためのエネルギーを生成することができる。代替実施形態では、複数のレーザが基板の部分を予熱することができる。別の実施形態、たとえば図7の実施形態では、1つまたは複数の熱ランプが基板の部分を予熱することができる。

複数の区間がアニール区間を含む実施形態では、予熱または冷却機能を提供する区間は、予熱または冷却を容易にするように成形することができる。アニール区間が片側に予熱区間を有し、反対側に冷却区間を有する例示的な実施形態では、予熱区間および冷却区間は、先細りした形状を有することができ、第1の縁部は、アニール区間の縁部に当接してアニール区間の縁部と同一の広がりを有し、また第1の縁部の反対側の第1の縁部より短い第2の縁部は、台形の形状を形成する。代替実施形態では、予熱および冷却区間は、三角形の形状とすることができ、それぞれの1つの縁部は、アニール区間の縁部と同一の広がりを有する。他の代替実施形態では、予熱および冷却区間の先細りした先端を湾曲させることができ、いくつかの実施形態では、放物線状または半円形とすることができる。

異なる温度および形状を有する複数の区間は通常、超えた場合は基板を損傷するはずの閾値レベルより低く熱応力を保ちながら、基板格子内で原子の動きを励起するように設計された電磁エネルギーに基板表面の部分を露出させることによって、基板の急速アニールを可能にする。予熱および冷却区間により、高温からアニール処理を始めて、アニール中の最終的な温度ランプアップおよび冷却を速めることができる。予熱および冷却区間の先細りした形状は、基板のうちアニールされていない部分の熱露出を最小にする働きをすることができ、それによって、アニール加工によって別の位置に移った可能性のある原子、またはアニール加工前に所望の位置に存在した可能性のある原子の望ましくない動きを最小にする。一般に、予熱および冷却区間の数および形状は、所望のアニール加工を容易にするように選択することができる。

上記の実施形態は通常、複数の区間が実質上一定の温度を有することを特徴とする。第1の区間は第1の温度で維持され、第2の区間は第2の温度で維持され、以下同様である。他の実施形態では、1つまたは複数の区間は、アニール区間付近で加熱または冷却を容易にするために温度勾配を有することができる。たとえば、3つの区間の実施形態では、予熱区間とすることができる第1の区間は、アニール区間とすることができる第2の区間の方へ増大する温度勾配を有することができる。同様に、冷却区間とすることができる第3の区間は、第2の区間の方へ増大する温度勾配を有することができる。温度勾配は、上記の先細りした区間形状と同じ一般的な機能を提供する。光学系を使用して送達されたエネルギーを調整し、所望の温度プロファイルを実現することによって、所与の区間内に温度勾配を確立することができる。

1つの例示的な実施形態では、基板をアニールするのに十分な電力の単一のエネルギー源は、基板の方へ電磁エネルギーを誘導するような向きにすることができる。エネルギー源と基板の間には、焦点ぼけ特性を有するレンズを配置することができる。このレンズは、電磁エネルギーの対応する第1の部分の焦点をぼかす第1の部分と、電磁エネルギーの第2の部分をさらに集束させ、または変化しないままにする第2の部分とを有することができる。たとえば、電磁エネルギー源としてレーザが使用され、成形光学系を使用して直径2mmの円形のアニールエネルギービームを形成する場合、成形光学系と基板の間に、半径0.5mmの円形の中心部分が半径1.5mmの同心円状の環状の外側部分によって取り囲まれたレンズを配置することができる。円形の中心部分は、所望の場合、中性の光学系を有することができ、またはその部分に入射するアニールエネルギービームの部分を集束させることができる。レンズの同心円状の環状の外側部分は、アニールエネルギービームの外側部分の強度を低減させるように成形することができる。強度が低減されたエネルギーは、次いで、表面の予熱部分をアニールしないで予熱するのに十分な電力で基板の表面に当たり、変化していないまたは集束された部分は、予熱部分内のアニール部分をアニールする。

図11は、本発明の別の実施形態による方法1100を要約する流れ図である。1102では、熱処理チャンバ内の基板支持体上に基板が位置決めされる。1104では、基板表面上に複数の区間が画定される。1106では、これらの区間の第1の部分が、周囲温度で維持される。周囲温度は、いくつかの実施形態では室温とすることができ、または他の実施形態では高温とすることができる。大部分の実施形態では、周囲温度は約200℃より低いが、いくつかの実施形態は、周囲温度が350℃もの高さであることを特徴とすることができる。周囲温度は、加熱された基板支持体を使用することによって、または所望の加熱に適した電磁エネルギーで基板を照射することによって維持することができる。

1108では、画定された区間の第2の部分に予熱エネルギーを提供して、これらの区間を、周囲温度より高い1つまたは複数の中間温度に加熱する。各区間は、同じ中間温度に、または異なる中間温度に加熱することができる。アニールすべき領域により近い区間は通常、アニールすべき領域からより遠い区間の温度以上の温度で維持される。第2の部分が2つ以上の区間を含む実施形態では、中間温度は、周囲温度からアニール温度へ段階的に上昇することができる。中間温度と周囲温度の温度差は通常、アニール温度と周囲温度の温度差の約30%〜約70%、たとえば約50%など、約10%〜約90%である。第2の部分が2つの区間を含む例示的な実施形態では、第1の中間温度区間と周囲区間の温度差は、アニール温度と周囲温度の温度差の約40%とすることができ、第2の中間温度区間と周囲区間の差は、アニール温度と周囲温度の差の約60%である。

1110では、画定された区間の第3の部分にアニールエネルギーを提供して、これらの区間を、周囲および中間温度より高く、基板表面をアニールするように選択された1つまたは複数のアニール温度に加熱する。画定された区間の第3の部分を含むこれらのアニール区間は、本明細書に記載の空間関係のいずれかを有することができる。さらに、所望の場合、異なるアニール区間には異なるアニール温度を加えることができる。

1112では、上記の温度の1つまたは複数を検出および使用して、区間間の熱勾配を閾値レベルより低く保つように、予熱エネルギー、アニールエネルギー、または両方の送達を制御することができる。いくつかの実施形態では、1つまたは複数の熱撮像デバイスを使用して、様々な区間の温度を検出することができる。ある区間の温度を別の区間の温度と比較して、区間間の熱勾配が過度であるかどうかを判断することができる。検出された区間の1つまたは複数へ送達されるエネルギーは、検出された温度に基づいて、これらの2つの区間間の熱勾配を増大または低減させるように変調することができる。エネルギー源を動かすことによって基板がアニールされる場合、検出器は、基板の周りのアニールおよび予熱区間をたどるように、エネルギー源と同じ場所に位置することができる。エネルギーだけを動かす(たとえば、鏡を使用)ことによって基板がアニールされる場合、類似の光学系を使用して、制御装置の指示下で、基板のうち処理されている部分上に検出器を集束させることができ、または基板全体を標本化し、コンピュータを使用して当該熱勾配を判断することができる。

1つの例示的な実施形態では、熱加工装置内の支持体上に基板を位置決めすることができる。基板は、静電または真空の手段を含めて、当技術分野では知られている任意の手段によって、支持体上で定位置に保持することができる。基板の上にレーザが配置され、基板の平面に対して実質上垂直な方向で基板に当たる光ビームを生じさせるような向きにする。このレーザは、レーザを3次元で位置決めするように適合された光学アセンブリに結合することができる。レーザは、22mm×33mmの基板のアニール領域へ最高10kW/cm2のレーザエネルギーを送達するように適合することができる。レーザは、シリコン基板の場合800nm未満など、基板によって容易に吸収される波長に同調されることが好ましい。

動作の際には、レーザは、電源に結合された電気スイッチまたはレーザもしくは光学アセンブリに結合された光スイッチを使用して切り換えることができる。これらのスイッチは、1マイクロ秒(μsec)未満でレーザのオンとオフを切り換えるように構成することができ、したがってレーザは、約1μsec〜約10ミリ秒(msec)続くエネルギーのパルスを送達することができる。

この例では、光学アセンブリ内のレーザと同じ場所に予熱光源が位置する。この予熱光源は、別のレーザ、キセノンランプ、または熱ランプとすることができ、アニール領域を包含しそれと同心円状の直径約2cmの実質上円形の領域へ、最大500Wの電磁エネルギーを送達するように適合することができる。予熱光源は、予熱光源のエネルギーすべてを捕獲および誘導するように、適切なレンズおよび鏡を使用して集束させることができる。予熱光源は、レーザ源に近接して位置決めされた筐体内に位置することができ、したがって予熱光源からの光は、基板のうちアニールすべき領域を包含する領域を照らす。予熱光源は、アニール領域の周りで予熱領域を中心に位置決めするように、わずかに傾斜させることができる。代替として、予熱光源は、基板の平面に対して実質上垂直に基板上へエネルギーを投射することができ、光学系を使用して、アニール領域を包含する予熱領域全体にわたって光を広げる。次いで予熱光源は、レーザに対して、予熱領域がアニール経路の方向へアニール領域からさらに延びるように位置すると有利であろう。光学アセンブリは、アニール経路が方向を変化させるにつれて予熱光源がレーザに対して有利な位置を維持するように回転するようにさらに適合することができる。

加工装置は、当技術分野では知られているタイプの可動ステージを使用することによって、光学アセンブリに対して基板を平行移動させるように構成されることが好ましい。動作の際には、このステージは、基板の標的領域が光学アセンブリに露出されるように、基板を光学アセンブリの下へ位置決めする。予熱光源は、連続して点灯させることができ、アニールエネルギーが存在しないときは予熱エネルギーで基板を照らす。連続する予熱エネルギーは、アニール標的領域を包含する領域内の基板の表面を少なくとも600℃に加熱する。レーザは、標的アニール領域に1つまたは複数のパルスを発する。これらのパルスは、ステージがレーザパルスをぼかすことなくアニール経路をたどって連続して動くのに十分な短さのものとすることができる。予熱領域は、ステージが動くにつれて基板の表面に沿って動き、標的アニール領域に接近するにつれて、基板の部分を標的予熱温度に加熱する。したがって、基板のうち標的アニール領域にすぐ隣接している部分は、標的アニール領域の縁部における高い熱勾配のための損傷を与える熱応力を受けない。

例示的な代替実施形態では、光学アセンブリ内でレーザの周りに隔置された2〜4つの予熱エネルギー源によって、レーザを取り囲むことができる。複数の予熱源を使用することで、基板の予熱領域全体にわたって均一の予熱が可能になる。代替として、レーザは、基板の異なる領域を照らすように適合された2つの異なる予熱エネルギー源を伴うことができる。1つの予熱エネルギー源は、たとえば、直径約3cmの円形の領域を照らすように適合することができ、別の予熱エネルギー源は、アニール領域とも同心円状である直径約1.5cmの同心円状の円形の領域を照らす。したがって、2つの予熱領域が形成される。2つの予熱源は類似の量のエネルギーを送達することができ、したがってより広い領域を照らす源では、より集束された源より温度上昇が小さい。一実施形態では、広い領域を照らす予熱源は、その領域を300℃以上の温度に加熱することができ、広い予熱領域内のより小さい領域を照らす予熱源は、増分エネルギーによって、そのより小さい領域を700℃以上の温度に加熱することができる。次いで、アニールパルスは、基板材料を溶融しないでアニール領域の温度を1,200℃以上に上昇させるのに十分なエネルギーを送達することによって、基板をアニールすることができる。

別の例示的な実施形態では、単一のエネルギー源を使用することができる。たとえば、予熱エネルギーとアニールエネルギーの両方に使用できる単一のカラムの光を生じさせるように、レーザを適合することができる。通常、所望の極性または可干渉性を有するようにレーザ光を同調させるために、鏡、レンズ、フィルタ、およびビームスプリッタを含めて、光学系が使用される。そのような光学系はまた、レーザ光の一部分の焦点をぼかすレンズを含むことができる。次いで、レーザ光の焦点をぼかした部分を、アニール領域を取り囲む領域へ誘導することができる。たとえば、適切な光学系に装着されたレーザは、直径約1mmの円筒形の可干渉性光ビームを生じさせることができる。このビームは、直径約0.8mmの円形の非屈折性の中心部分と、内径が0.8mmで外径が1mmより大きい環状の焦点をぼかす外側部分とを有するレンズを通って誘導することができる。レーザビームのうちレンズの非屈折性の部分を通過した部分は、継続して基板に到達し、基板の露出された部分アニールするのに対して、レーザビームのうちレンズの焦点をぼかす部分を通過した部分は、強度が低減され、より広い領域に広がって、その領域をより低い温度に加熱する。

上記は本発明の実施形態を対象とするが、本発明の基本的な範囲から逸脱することなく、本発明の他のさらなる実施形態を考案することができる。