JP5489717B2 - Method and integrated system for conditioning a substrate surface for metal deposition - Google Patents

Method and integrated system for conditioning a substrate surface for metal deposition Download PDFInfo

- Publication number

- JP5489717B2 JP5489717B2 JP2009526621A JP2009526621A JP5489717B2 JP 5489717 B2 JP5489717 B2 JP 5489717B2 JP 2009526621 A JP2009526621 A JP 2009526621A JP 2009526621 A JP2009526621 A JP 2009526621A JP 5489717 B2 JP5489717 B2 JP 5489717B2

- Authority

- JP

- Japan

- Prior art keywords

- copper

- substrate

- integrated system

- metal

- vacuum

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims description 588

- 239000000758 substrate Substances 0.000 title claims description 401

- 230000003750 conditioning effect Effects 0.000 title description 34

- 238000001465 metallisation Methods 0.000 title description 10

- 230000008569 process Effects 0.000 claims description 486

- 239000010949 copper Substances 0.000 claims description 399

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 392

- 229910052802 copper Inorganic materials 0.000 claims description 389

- 238000012546 transfer Methods 0.000 claims description 243

- 230000004888 barrier function Effects 0.000 claims description 240

- 229910052751 metal Inorganic materials 0.000 claims description 231

- 239000002184 metal Substances 0.000 claims description 231

- 238000000151 deposition Methods 0.000 claims description 197

- 230000008021 deposition Effects 0.000 claims description 144

- 238000004140 cleaning Methods 0.000 claims description 127

- 229910000531 Co alloy Inorganic materials 0.000 claims description 119

- 239000000356 contaminant Substances 0.000 claims description 94

- 238000004320 controlled atmosphere Methods 0.000 claims description 93

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 85

- 239000001301 oxygen Substances 0.000 claims description 85

- 229910052760 oxygen Inorganic materials 0.000 claims description 85

- 239000012298 atmosphere Substances 0.000 claims description 75

- 239000011261 inert gas Substances 0.000 claims description 62

- 150000004706 metal oxides Chemical class 0.000 claims description 57

- 239000001257 hydrogen Substances 0.000 claims description 55

- 229910052739 hydrogen Inorganic materials 0.000 claims description 55

- 229910044991 metal oxide Inorganic materials 0.000 claims description 54

- QPLDLSVMHZLSFG-UHFFFAOYSA-N Copper oxide Chemical compound [Cu]=O QPLDLSVMHZLSFG-UHFFFAOYSA-N 0.000 claims description 52

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims description 50

- 238000012545 processing Methods 0.000 claims description 50

- 239000005751 Copper oxide Substances 0.000 claims description 48

- 229910000431 copper oxide Inorganic materials 0.000 claims description 48

- 230000009467 reduction Effects 0.000 claims description 39

- 238000005137 deposition process Methods 0.000 claims description 32

- 239000000956 alloy Substances 0.000 claims description 26

- KRKNYBCHXYNGOX-UHFFFAOYSA-N citric acid Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O KRKNYBCHXYNGOX-UHFFFAOYSA-N 0.000 claims description 21

- 238000011946 reduction process Methods 0.000 claims description 21

- 239000007789 gas Substances 0.000 claims description 17

- 238000005530 etching Methods 0.000 claims description 14

- 239000012530 fluid Substances 0.000 claims description 13

- 239000000203 mixture Substances 0.000 claims description 13

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 claims description 10

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 claims description 8

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 claims description 8

- 229910021529 ammonia Inorganic materials 0.000 claims description 5

- 150000002431 hydrogen Chemical class 0.000 claims description 5

- 238000006243 chemical reaction Methods 0.000 claims description 4

- 238000004043 dyeing Methods 0.000 claims 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 claims 1

- 239000010931 gold Substances 0.000 claims 1

- 229910052737 gold Inorganic materials 0.000 claims 1

- 239000010410 layer Substances 0.000 description 334

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 51

- 229910052710 silicon Inorganic materials 0.000 description 48

- 239000010703 silicon Substances 0.000 description 48

- 238000004544 sputter deposition Methods 0.000 description 33

- MZLGASXMSKOWSE-UHFFFAOYSA-N tantalum nitride Chemical compound [Ta]#N MZLGASXMSKOWSE-UHFFFAOYSA-N 0.000 description 30

- 239000000126 substance Substances 0.000 description 29

- 239000010408 film Substances 0.000 description 28

- 229910021332 silicide Inorganic materials 0.000 description 27

- 239000000463 material Substances 0.000 description 26

- 238000010586 diagram Methods 0.000 description 25

- 238000011049 filling Methods 0.000 description 25

- FVBUAEGBCNSCDD-UHFFFAOYSA-N silicide(4-) Chemical compound [Si-4] FVBUAEGBCNSCDD-UHFFFAOYSA-N 0.000 description 25

- 238000000231 atomic layer deposition Methods 0.000 description 22

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 21

- 229920005591 polysilicon Polymers 0.000 description 21

- 230000015572 biosynthetic process Effects 0.000 description 20

- 238000005240 physical vapour deposition Methods 0.000 description 20

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 18

- 238000007747 plating Methods 0.000 description 18

- 238000009713 electroplating Methods 0.000 description 17

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 17

- WGTYBPLFGIVFAS-UHFFFAOYSA-M tetramethylammonium hydroxide Chemical compound [OH-].C[N+](C)(C)C WGTYBPLFGIVFAS-UHFFFAOYSA-M 0.000 description 16

- 238000001035 drying Methods 0.000 description 14

- 229910010271 silicon carbide Inorganic materials 0.000 description 14

- 238000000454 electroless metal deposition Methods 0.000 description 12

- 239000003989 dielectric material Substances 0.000 description 11

- 230000001419 dependent effect Effects 0.000 description 10

- 230000009977 dual effect Effects 0.000 description 10

- 229910052715 tantalum Inorganic materials 0.000 description 10

- 239000012964 benzotriazole Substances 0.000 description 9

- -1 copper-BTA complexes Chemical class 0.000 description 9

- 230000003647 oxidation Effects 0.000 description 9

- 238000007254 oxidation reaction Methods 0.000 description 9

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 9

- 235000012431 wafers Nutrition 0.000 description 9

- 238000003631 wet chemical etching Methods 0.000 description 9

- QRUDEWIWKLJBPS-UHFFFAOYSA-N benzotriazole Chemical compound C1=CC=C2N[N][N]C2=C1 QRUDEWIWKLJBPS-UHFFFAOYSA-N 0.000 description 8

- 230000000694 effects Effects 0.000 description 8

- 150000007524 organic acids Chemical class 0.000 description 8

- 238000009832 plasma treatment Methods 0.000 description 8

- 239000004065 semiconductor Substances 0.000 description 8

- 229910052814 silicon oxide Inorganic materials 0.000 description 8

- 238000004381 surface treatment Methods 0.000 description 8

- 230000003197 catalytic effect Effects 0.000 description 7

- 230000001737 promoting effect Effects 0.000 description 7

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 6

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 6

- 229910052581 Si3N4 Inorganic materials 0.000 description 6

- 229910002091 carbon monoxide Inorganic materials 0.000 description 6

- 239000003638 chemical reducing agent Substances 0.000 description 6

- 238000005516 engineering process Methods 0.000 description 6

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 6

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 6

- 229910052721 tungsten Inorganic materials 0.000 description 6

- 239000010937 tungsten Substances 0.000 description 6

- 230000000536 complexating effect Effects 0.000 description 5

- 238000007872 degassing Methods 0.000 description 5

- 238000009792 diffusion process Methods 0.000 description 5

- 238000007772 electroless plating Methods 0.000 description 5

- 230000010354 integration Effects 0.000 description 5

- 235000005985 organic acids Nutrition 0.000 description 5

- 230000001590 oxidative effect Effects 0.000 description 5

- 229910052707 ruthenium Inorganic materials 0.000 description 5

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 4

- PIICEJLVQHRZGT-UHFFFAOYSA-N Ethylenediamine Chemical compound NCCN PIICEJLVQHRZGT-UHFFFAOYSA-N 0.000 description 4

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 4

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 4

- 239000002253 acid Substances 0.000 description 4

- 150000007513 acids Chemical class 0.000 description 4

- 150000001412 amines Chemical class 0.000 description 4

- 229910052796 boron Inorganic materials 0.000 description 4

- 239000004020 conductor Substances 0.000 description 4

- 238000013461 design Methods 0.000 description 4

- 239000010432 diamond Substances 0.000 description 4

- 238000002955 isolation Methods 0.000 description 4

- 229910052759 nickel Inorganic materials 0.000 description 4

- BPUBBGLMJRNUCC-UHFFFAOYSA-N oxygen(2-);tantalum(5+) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Ta+5].[Ta+5] BPUBBGLMJRNUCC-UHFFFAOYSA-N 0.000 description 4

- 238000000059 patterning Methods 0.000 description 4

- 229910052698 phosphorus Inorganic materials 0.000 description 4

- 239000011574 phosphorus Substances 0.000 description 4

- 239000000377 silicon dioxide Substances 0.000 description 4

- 235000012239 silicon dioxide Nutrition 0.000 description 4

- 229910001936 tantalum oxide Inorganic materials 0.000 description 4

- RPNUMPOLZDHAAY-UHFFFAOYSA-N Diethylenetriamine Chemical compound NCCNCCN RPNUMPOLZDHAAY-UHFFFAOYSA-N 0.000 description 3

- AVXURJPOCDRRFD-UHFFFAOYSA-N Hydroxylamine Chemical compound ON AVXURJPOCDRRFD-UHFFFAOYSA-N 0.000 description 3

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 3

- 238000007792 addition Methods 0.000 description 3

- 238000011109 contamination Methods 0.000 description 3

- 238000005429 filling process Methods 0.000 description 3

- QAMFBRUWYYMMGJ-UHFFFAOYSA-N hexafluoroacetylacetone Chemical compound FC(F)(F)C(=O)CC(=O)C(F)(F)F QAMFBRUWYYMMGJ-UHFFFAOYSA-N 0.000 description 3

- 150000007522 mineralic acids Chemical class 0.000 description 3

- QGLKJKCYBOYXKC-UHFFFAOYSA-N nonaoxidotritungsten Chemical compound O=[W]1(=O)O[W](=O)(=O)O[W](=O)(=O)O1 QGLKJKCYBOYXKC-UHFFFAOYSA-N 0.000 description 3

- 150000002978 peroxides Chemical class 0.000 description 3

- 238000001020 plasma etching Methods 0.000 description 3

- 239000002356 single layer Substances 0.000 description 3

- 239000010936 titanium Substances 0.000 description 3

- 229910001930 tungsten oxide Inorganic materials 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 2

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 2

- FEBFYWHXKVOHDI-UHFFFAOYSA-N [Co].[P][W] Chemical compound [Co].[P][W] FEBFYWHXKVOHDI-UHFFFAOYSA-N 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 125000004429 atom Chemical group 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 239000013043 chemical agent Substances 0.000 description 2

- 239000010941 cobalt Substances 0.000 description 2

- 229910017052 cobalt Inorganic materials 0.000 description 2

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 2

- 230000001143 conditioned effect Effects 0.000 description 2

- 230000007797 corrosion Effects 0.000 description 2

- 238000005260 corrosion Methods 0.000 description 2

- 230000007613 environmental effect Effects 0.000 description 2

- 239000011737 fluorine Substances 0.000 description 2

- 229910052731 fluorine Inorganic materials 0.000 description 2

- 239000001307 helium Substances 0.000 description 2

- 229910052734 helium Inorganic materials 0.000 description 2

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 2

- 238000011534 incubation Methods 0.000 description 2

- 229910052743 krypton Inorganic materials 0.000 description 2

- DNNSSWSSYDEUBZ-UHFFFAOYSA-N krypton atom Chemical compound [Kr] DNNSSWSSYDEUBZ-UHFFFAOYSA-N 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 229910052754 neon Inorganic materials 0.000 description 2

- GKAOGPIIYCISHV-UHFFFAOYSA-N neon atom Chemical compound [Ne] GKAOGPIIYCISHV-UHFFFAOYSA-N 0.000 description 2

- 230000006911 nucleation Effects 0.000 description 2

- 238000010899 nucleation Methods 0.000 description 2

- 125000002524 organometallic group Chemical group 0.000 description 2

- 238000002161 passivation Methods 0.000 description 2

- 238000000623 plasma-assisted chemical vapour deposition Methods 0.000 description 2

- 238000005498 polishing Methods 0.000 description 2

- 239000002243 precursor Substances 0.000 description 2

- 229910001925 ruthenium oxide Inorganic materials 0.000 description 2

- WOCIAKWEIIZHES-UHFFFAOYSA-N ruthenium(iv) oxide Chemical compound O=[Ru]=O WOCIAKWEIIZHES-UHFFFAOYSA-N 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 238000006467 substitution reaction Methods 0.000 description 2

- 239000010409 thin film Substances 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- 239000011800 void material Substances 0.000 description 2

- 238000007704 wet chemistry method Methods 0.000 description 2

- 229910052724 xenon Inorganic materials 0.000 description 2

- FHNFHKCVQCLJFQ-UHFFFAOYSA-N xenon atom Chemical compound [Xe] FHNFHKCVQCLJFQ-UHFFFAOYSA-N 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 244000132059 Carica parviflora Species 0.000 description 1

- 235000014653 Carica parviflora Nutrition 0.000 description 1

- OKIZCWYLBDKLSU-UHFFFAOYSA-M N,N,N-Trimethylmethanaminium chloride Chemical compound [Cl-].C[N+](C)(C)C OKIZCWYLBDKLSU-UHFFFAOYSA-M 0.000 description 1

- 241000233805 Phoenix Species 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- CPJYFACXEHYLFS-UHFFFAOYSA-N [B].[W].[Co] Chemical compound [B].[W].[Co] CPJYFACXEHYLFS-UHFFFAOYSA-N 0.000 description 1

- 230000002378 acidificating effect Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000003125 aqueous solvent Substances 0.000 description 1

- 239000005441 aurora Substances 0.000 description 1

- RJTANRZEWTUVMA-UHFFFAOYSA-N boron;n-methylmethanamine Chemical compound [B].CNC RJTANRZEWTUVMA-UHFFFAOYSA-N 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 150000001880 copper compounds Chemical group 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 239000002019 doping agent Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000008241 heterogeneous mixture Substances 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 238000011065 in-situ storage Methods 0.000 description 1

- 238000010348 incorporation Methods 0.000 description 1

- 239000003112 inhibitor Substances 0.000 description 1

- 230000000977 initiatory effect Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 229910021471 metal-silicon alloy Inorganic materials 0.000 description 1

- 230000005012 migration Effects 0.000 description 1

- 238000013508 migration Methods 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 150000007530 organic bases Chemical class 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- ACVYVLVWPXVTIT-UHFFFAOYSA-M phosphinate Chemical compound [O-][PH2]=O ACVYVLVWPXVTIT-UHFFFAOYSA-M 0.000 description 1

- 229920002120 photoresistant polymer Polymers 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 238000010926 purge Methods 0.000 description 1

- 239000000376 reactant Substances 0.000 description 1

- 238000005201 scrubbing Methods 0.000 description 1

- 125000006850 spacer group Chemical group 0.000 description 1

- 241000894007 species Species 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Description

集積回路は、半導体基板上の個々の素子をつなぐためまたは集積回路に対して対外的に通信するために、導電性の配線を使用する。ビアおよびトレンチのための配線メタライゼーションは、アルミニウム合金および銅を含んでよい。エレクトロマイグレーション(EM)は、金属配線についてよく知られた信頼性の問題であり、電流密度によって決定される速度で電子が電流の方向に金属原子を押し動かすことによって引き起こされる。エレクトロマイグレーションは、最終的には金属線の細線化につながる恐れがあり、これは、結果として、抵抗率の増大、あるいは最悪の場合は金属線の破損を生じる恐れがある。幸いなことに、IC上の配線金属線は、その全てにおいて常に同じ方向に電流が流れているわけではなく、電源ラインおよびアースラインにおいてほぼそうであるのとは異なる。しかしながら、金属線が狭くなるにつれ(国際半導体技術ロードマップ(International Technology Roadmap for Semiconductors (ITRS)は、技術ノードごとに〜0.7倍の線幅縮小を呼びかけている)、エレクトロマイグレーションは、ますます問題になっている。 Integrated circuits use conductive wiring to connect individual elements on a semiconductor substrate or to communicate externally to the integrated circuit. Wiring metallization for vias and trenches may include aluminum alloys and copper. Electromigration (EM) is a well-known reliability issue for metal interconnects and is caused by electrons moving metal atoms in the direction of current at a rate determined by the current density. Electromigration can ultimately lead to thinning of the metal wire, which can result in increased resistivity or, in the worst case, damage to the metal wire. Fortunately, all of the wiring metal lines on the IC do not always have current flowing in the same direction, unlike the power line and ground lines. However, as metal lines become narrower (International Technology Roadmap for Semiconductors (ITRS) calls for ~ 0.7x linewidth reduction per technology node), electromigration is increasingly It is a problem.

アルミニウム線において、EMは、バルク現象であり、銅などの少量のドーパントの添加によって上手く制御される。他方、銅線におけるEMは、表面現象である。これは、銅が自由に移動することができるあらゆる場所において生じる可能性があり、一般に、銅と別の材料との接着に乏しい界面において生じる。今日のデュアルダマシンプロセスでは、これは、通常SiC拡散バリア層である層と境を接する銅線上部において最も頻繁に発生するが、銅/バリア界面においても発生する恐れがある。次の技術ノードへの移行ごとに、そしてその結果としての電流密度の増大とともに、問題は悪化する。 In aluminum wires, EM is a bulk phenomenon and is well controlled by the addition of small amounts of dopants such as copper. On the other hand, EM in copper wire is a surface phenomenon. This can occur anywhere where copper can move freely, and generally occurs at poorly bonded interfaces between copper and another material. In today's dual damascene processes, this occurs most frequently at the top of the copper line bordering the layer, which is typically a SiC diffusion barrier layer, but can also occur at the copper / barrier interface. The problem gets worse with each transition to the next technology node and with the resulting increase in current density.

EMの問題、およびもう1つのよくある信頼性の問題である関連のストレスボイドに対する解決法は、プロセス統合の経緯であった。すなわち、最適化された堆積(すなわちバリアおよびシード層の厚さを低減させるような堆積)、堆積前および堆積後におけるウエハ洗浄、表面処理など、いずれも均質な表面を提供するとともに層間の接着を優れたものにして金属原子の移動およびボイドの伝搬を最小限にすることを狙いとしたプロセスを統合する経緯であった。デュアルダマシンプロセスでは、(コンタクトおよびビアのための)トレンチおよびホールが誘電体内にエッチングされ、次いで、タンタル(Ta)、窒化タンタル(TaN)、または両膜の組み合わせなどのバリア材料で裏打ちされる。次いで、銅シード層の堆積、銅の電解めっき、CMPを使用した銅の平坦化、およびSiC/low−k/SiCなどの誘電体スタックの堆積が続く。銅は、空気に曝露されるとその上に容易に酸化物を形成されるので、銅とSiCとの間に優れた接着を保証するには、銅にSiCを被せる前に適切なCMP後洗浄および酸化銅除去を行う必要がある。SiC堆積に先立つ酸化銅の除去は、優れたEM耐性の実現およびその結果としての金属抵抗率の低減にとって不可欠である。 The solution to the EM problem and the associated stress void, another common reliability problem, was the process integration process. That is, optimized deposition (ie deposition that reduces the thickness of the barrier and seed layers), wafer cleaning before and after deposition, surface treatment, etc. all provide a uniform surface and provide adhesion between layers It was the process of integrating processes aimed at making it excellent and minimizing metal atom migration and void propagation. In the dual damascene process, trenches and holes (for contacts and vias) are etched into the dielectric and then lined with a barrier material such as tantalum (Ta), tantalum nitride (TaN), or a combination of both films. This is followed by copper seed layer deposition, copper electroplating, copper planarization using CMP, and dielectric stack deposition such as SiC / low-k / SiC. Because copper easily forms oxides on it when exposed to air, to ensure good adhesion between copper and SiC, proper post-CMP cleaning before copper is covered with SiC And copper oxide must be removed. Removal of copper oxide prior to SiC deposition is essential for achieving excellent EM resistance and resulting metal resistivity reduction.

近年では、SiC誘電体バリア層の前に、CoWP(コバルト・タングステン・リン)、CoWB(コバルト・タングステン・ホウ素)、またはCoWBP(コバルト・タングステン・リン化ホウ素)などのコバルト合金キャップ層を銅に被せると、銅の上にSiCを設ける場合と比べて大幅にエレクトロマイグレーションが改善されることが示されている。図1は、銅層23,33の上になおかつ誘電体キャップSiC層25,35の下にコバルト合金キャップ層20,30がそれぞれ堆積されたことを示している。層24,34として、Taおよび/TaNのバリア層が例示されている。コバルト合金層20,30は、銅23,33とSiCキャップ層25,35との間の接着を改善する。コバルト合金層20,30は、いくらかの銅拡散バリア特性を呈することもできる。コバルト合金キャップ層は、無電解堆積によって銅上に選択的に堆積させることができる。しかしながら、無電解堆積は、銅が空気に曝露されると形成されえる薄い酸化銅の層によって阻まれる恐れがある。さらに、銅表面上および誘電体表面上の汚染物は、パターン依存性のめっき効果を引き起こす恐れがある。パターン依存性のめっき効果には、パターン依存性のCo合金厚さ、およびCoめっき反応を開始させるために必要とされる「インキュベーション時間」中のエッチングに一部起因するパターン依存性の銅線厚さ喪失などがある。したがって、コバルト合金などの金属キャップ層を堆積させる直前に、処理環境を制御することによって、自然酸化銅の成長を制限(すなわち制御)することならびに銅表面上の酸化銅および有機汚染物と誘電体表面上の有機汚染物および金属汚染物とを除去することが重要である。さらに、パターン依存性の堆積ばらつきを少なくするには、誘電体表面を制御して、それがパターン密度の異なる構造に及ぼす影響を標準化しなければならない。優れた界面接着および優れたEM耐性を保証するには、銅層間23,33、銅−バリア層間33,34および23,24、ならびに接着促進層(すなわち金属キャップ層)とコバルト合金層20,20などとの間の金属−金属界面を設計することが非常に重要である。さらに、金属線が狭くなるにつれ、物理気相成長(PVD)によるバリア膜およびシード膜が金属線に占める部分が大きくなり、これは、実効抵抗率を、ひいては電流密度を増大させる。薄くて共形のバリア層およびシード層は、共形のステップカバレッジおよび許容可能なバリア特性を提供する原子層成長(ALD)バリア(TaN、Ru、または異種混合)と、共形のシード層を提供する無電解Cuプロセスとによって、この傾向を軽減することができる。しかしながら、これまでは、生成されるALD TaNバリア膜に接着することができる無電解Cuシード層がなかった。

In recent years, a cobalt alloy cap layer such as CoWP (Cobalt Tungsten Phosphorus), CoWB (Cobalt Tungsten Boron) or CoWBP (Cobalt Tungsten Phosphorus Phosphide) is applied to the copper before the SiC dielectric barrier layer. It has been shown that electromigration is greatly improved when covered, compared to the case where SiC is provided on copper. FIG. 1 shows that cobalt

以上から、銅配線について、エレクトロマイグレーション耐性を向上され、シート抵抗を低減され、界面接着を改善された金属−金属界面を形成するシステムおよびプロセスが必要とされている。 Thus, there is a need for a system and process for forming a metal-metal interface for copper wiring that has improved electromigration resistance, reduced sheet resistance, and improved interfacial adhesion.

概して、実施形態は、銅配線について、エレクトロマイグレーション耐性を向上させるため、より低い金属抵抗率を提供するため、そして金属−金属またはシリコン−金属の界面接着を改善するために、改善された金属−金属界面またはシリコン−金属界面を提供するプロセスおよび統合システムを提供することによって、必要性を満たすものである。本発明は、解決策、方法、プロセス、装置、またはシステムを含む多くの方式で実現することが可能である。以下では、本発明のいくつかの実施形態が説明される。 In general, embodiments provide improved metal-to-copper interconnects to improve electromigration resistance, to provide lower metal resistivity, and to improve metal-metal or silicon-metal interface adhesion. The need is met by providing a process and integrated system that provides a metal interface or silicon-metal interface. The present invention can be implemented in many ways, including solutions, methods, processes, apparatuses, or systems. In the following, several embodiments of the invention will be described.

一実施形態では、統合システム内において、基板の銅配線の銅表面上にコバルト合金材料の薄い層を選択的に堆積させて、銅配線のエレクトロマイグレーション耐性を向上させるために、基板の基板表面を調整する方法が提供される。方法は、統合システム内において、基板表面から汚染物および金属酸化物を除去することと、汚染物および金属酸化物を除去した後に、統合システム内において、還元環境を使用して基板表面を再調整することとを含む。方法は、また、基板表面を再調整した後に、統合システム内において、銅配線の銅表面上にコバルト合金材料の薄い層を選択的に堆積させることも含む。 In one embodiment, in an integrated system, the substrate surface of the substrate is used to selectively deposit a thin layer of cobalt alloy material on the copper surface of the copper interconnect of the substrate to improve the electromigration resistance of the copper interconnect. A method of adjusting is provided. The method removes contaminants and metal oxides from the substrate surface within the integrated system and, after removing contaminants and metal oxides, reconditions the substrate surface using a reducing environment within the integrated system. Including. The method also includes selectively depositing a thin layer of cobalt alloy material on the copper surface of the copper interconnect in the integrated system after reconditioning the substrate surface.

別の一実施形態では、銅配線の銅表面上にコバルト合金材料の薄い層を選択的に堆積させることを可能にして、銅配線のエレクトロマイグレーション耐性を向上させるために、制御環境内において基板を搬送および処理するための統合システムが提供される。統合システムは、実験室雰囲気搬送チャンバであって、該実験室雰囲気搬送チャンバに結合された基板カセットから統合システム内へと基板を搬送可能である実験室雰囲気搬送チャンバと、実験室雰囲気搬送チャンバに結合され、基板表面上の金属有機錯体汚染物を除去するために基板表面を洗浄する基板洗浄リアクタとを含む。 In another embodiment, the substrate is placed in a controlled environment to allow a thin layer of cobalt alloy material to be selectively deposited on the copper surface of the copper interconnect to improve the electromigration resistance of the copper interconnect. An integrated system for transport and processing is provided. The integrated system includes a laboratory atmosphere transfer chamber, a laboratory atmosphere transfer chamber capable of transferring a substrate from a substrate cassette coupled to the laboratory atmosphere transfer chamber into the integrated system, and a laboratory atmosphere transfer chamber. And a substrate cleaning reactor for cleaning the substrate surface to remove metal organic complex contaminants on the substrate surface.

システムは、また、圧力が1トール未満の真空下において動作され、少なくとも1つの真空プロセスモジュールを結合された真空搬送チャンバと、基板表面から有機汚染物を除去するための真空プロセスモジュールであって、真空搬送チャンバに結合された少なくとも1つの真空プロセスモジュールの1つであり、圧力が1トール未満の真空下において動作される真空プロセスモジュールとを含む。統合システムは、さらに、不活性ガスの群より選択される不活性ガスで満たされた制御雰囲気搬送チャンバと、該制御雰囲気搬送チャンバに結合された少なくとも1つの制御雰囲気プロセスモジュールとを含む。また、システムは、基板表面が金属汚染物および有機汚染物を除去され銅表面が酸化銅を除去された後に、銅配線の銅表面上にコバルト合金材料の薄い層を堆積させるために使用される無電解コバルト合金材料堆積プロセスモジュールであって、制御雰囲気搬送チャンバに結合された少なくとも1つの制御雰囲気プロセスモジュールの1つであり、不活性ガスの群より選択される不活性ガスで満たされ、プロセス流体が脱ガスされる流体配送システムを有する無電解コバルト合金材料堆積プロセスモジュールを含む。 The system is also operated under vacuum at a pressure of less than 1 Torr, a vacuum transfer chamber coupled with at least one vacuum process module, and a vacuum process module for removing organic contaminants from the substrate surface, One of at least one vacuum process module coupled to the vacuum transfer chamber and operated under a vacuum having a pressure of less than 1 Torr. The integrated system further includes a controlled atmosphere transfer chamber filled with an inert gas selected from the group of inert gases and at least one controlled atmosphere process module coupled to the controlled atmosphere transfer chamber. The system is also used to deposit a thin layer of cobalt alloy material on the copper surface of the copper interconnect after the substrate surface has been cleared of metal and organic contaminants and the copper surface has been removed of copper oxide. An electroless cobalt alloy material deposition process module, one of at least one controlled atmosphere process module coupled to a controlled atmosphere transfer chamber, filled with an inert gas selected from the group of inert gases, An electroless cobalt alloy material deposition process module having a fluid delivery system from which fluid is degassed.

別の一実施形態では、統合システム内において、基板の銅配線構造に裏打ちするために金属バリア層を堆積させ、金属バリア層の表面上に薄い銅シード層を堆積させて、銅配線のエレクトロマイグレーション耐性を向上させるために、基板の基板表面を調整する方法が提供される。方法は、統合システム内において、表面金属酸化物を除去するために下位の金属の露出表面を洗浄することを含む。下位の金属は、銅配線に電気的につながれる下位の配線の一部である。方法は、また、統合システム内において、銅配線構造に裏打ちするために金属バリア層を堆積させることを含む。金属バリア層を堆積させた後、基板は、金属バリア酸化物の形成を阻止するために、制御環境内において搬送され処理される。方法は、さらに、統合システム内において、薄い銅シード層を堆積させることと、統合システム内において、薄い銅シード層の上にギャップ充填銅層を堆積させることとを含む。 In another embodiment, in an integrated system, a metal barrier layer is deposited to line the copper interconnect structure of the substrate, and a thin copper seed layer is deposited on the surface of the metal barrier layer to provide electromigration of the copper interconnect. A method is provided for conditioning the substrate surface of the substrate to improve resistance. The method includes cleaning an exposed surface of the underlying metal to remove surface metal oxide within the integrated system. The lower metal is a part of the lower wiring that is electrically connected to the copper wiring. The method also includes depositing a metal barrier layer to line the copper interconnect structure within the integrated system. After depositing the metal barrier layer, the substrate is transported and processed in a controlled environment to prevent metal barrier oxide formation. The method further includes depositing a thin copper seed layer in the integrated system and depositing a gap fill copper layer over the thin copper seed layer in the integrated system.

別の一実施形態では、統合システム内において、銅配線構造の金属バリア層の表面上に薄い銅シード層を堆積させて、銅配線構造のエレクトロマイグレーション耐性を向上させるために、基板の金属バリア表面を調整する方法が提供される。方法は、統合システム内において、金属バリア層の表面上の金属バリア酸化物を変換して金属バリア層の表面を金属リッチにするために、金属バリア層の表面を還元することを含む。方法は、また、統合システム内において、薄い銅シード層を堆積させることと、統合システム内において、薄い銅シード層の上にギャップ充填銅層を堆積させることとを含む。 In another embodiment, in an integrated system, a thin copper seed layer is deposited on the surface of the metal barrier layer of the copper interconnect structure to improve the electromigration resistance of the copper interconnect structure. A method of adjusting is provided. The method includes reducing the surface of the metal barrier layer to convert the metal barrier oxide on the surface of the metal barrier layer to make the surface of the metal barrier layer metal rich within the integrated system. The method also includes depositing a thin copper seed layer in the integrated system and depositing a gap fill copper layer over the thin copper seed layer in the integrated system.

別の一実施形態では、銅配線の金属バリア層の表面上に薄い銅シード層を堆積させることを可能にするために、制御環境内において基板を処理するための統合システムが提供される。統合システムは、実験室雰囲気搬送チャンバであって、該実験室雰囲気搬送チャンバに結合された基板カセットから統合システム内へと基板を搬送可能である実験室雰囲気搬送チャンバを含む。統合システムは、また、圧力が1トール未満の真空下で動作される真空搬送チャンバを含む。少なくとも1つの真空プロセスモジュールが、真空搬送チャンバに結合されている。統合システムは、さらに、統合システム内において、下位の金属の金属酸化物の露出表面を洗浄するための真空プロセスモジュールを含む。下位の金属は、下位の配線の一部であり、銅配線は、この下位の配線に電気的につながれる。洗浄のための真空プロセスモジュールは、真空搬送チャンバに結合された少なくとも1つの真空プロセスモジュールの1つであり、圧力が1トール未満の真空下において動作される。 In another embodiment, an integrated system for processing a substrate in a controlled environment is provided to allow a thin copper seed layer to be deposited on the surface of a copper barrier metal barrier layer. The integrated system includes a laboratory atmosphere transfer chamber that is capable of transferring a substrate from a substrate cassette coupled to the laboratory atmosphere transfer chamber into the integrated system. The integrated system also includes a vacuum transfer chamber that is operated under a vacuum whose pressure is less than 1 Torr. At least one vacuum process module is coupled to the vacuum transfer chamber. The integrated system further includes a vacuum process module for cleaning the exposed surface of the metal oxide of the underlying metal within the integrated system. The lower metal is a part of the lower wiring, and the copper wiring is electrically connected to the lower wiring. The vacuum process module for cleaning is one of at least one vacuum process module coupled to the vacuum transfer chamber and is operated under a vacuum at a pressure of less than 1 Torr.

また、統合システムは、金属バリア層を堆積させるための真空プロセスモジュールを含む。金属バリア層を堆積させるための真空プロセスモジュールは、真空搬送チャンバに結合された少なくとも1つの真空プロセスモジュールの1つであり、圧力が1トール未満の真空下において動作される。また、統合システムは、不活性ガスの群より選択される不活性ガスで満たされた制御雰囲気搬送チャンバを含む。制御雰囲気搬送チャンバには、少なくとも1つの制御雰囲気プロセスモジュールが結合される。統合システムは、さらに、金属バリア層の表面上に薄い銅シード層を堆積させるために使用される無電解銅堆積プロセスモジュールを含む。無電解銅堆積プロセスモジュールは、制御雰囲気搬送チャンバに結合された少なくとも1つの制御環境プロセスモジュールの1つである。 The integrated system also includes a vacuum process module for depositing the metal barrier layer. The vacuum process module for depositing the metal barrier layer is one of at least one vacuum process module coupled to a vacuum transfer chamber and is operated under a vacuum at a pressure of less than 1 Torr. The integrated system also includes a controlled atmosphere transfer chamber filled with an inert gas selected from the group of inert gases. At least one controlled atmosphere process module is coupled to the controlled atmosphere transfer chamber. The integrated system further includes an electroless copper deposition process module that is used to deposit a thin copper seed layer on the surface of the metal barrier layer. The electroless copper deposition process module is one of at least one controlled environment process module coupled to a controlled atmosphere transfer chamber.

別の一実施形態では、銅配線の金属バリア層の表面上に薄い銅シード層を堆積させることを可能にするために、制御環境内において基板を処理するための統合システムが提供される。統合システムは、実験室雰囲気搬送チャンバであって、該実験室雰囲気搬送チャンバに結合された基板カセットから統合システム内へと基板を搬送可能である実験室雰囲気搬送チャンバを含む。統合システムは、また、圧力が1トール未満の真空下で動作される真空搬送チャンバを含む。少なくとも1つの真空プロセスモジュールが、真空搬送チャンバに結合される。 In another embodiment, an integrated system for processing a substrate in a controlled environment is provided to allow a thin copper seed layer to be deposited on the surface of a copper barrier metal barrier layer. The integrated system includes a laboratory atmosphere transfer chamber that is capable of transferring a substrate from a substrate cassette coupled to the laboratory atmosphere transfer chamber into the integrated system. The integrated system also includes a vacuum transfer chamber that is operated under a vacuum whose pressure is less than 1 Torr. At least one vacuum process module is coupled to the vacuum transfer chamber.

統合システムは、さらに、金属バリア層を還元するための真空プロセスモジュールを含む。金属バリア層を還元するための真空プロセスモジュールは、真空搬送チャンバに結合された少なくとも1つの真空プロセスモジュールの1つであり、圧力が1トール未満の真空下において動作される。また、統合システムは、不活性ガスの群より選択される不活性ガスで満たされた制御雰囲気搬送チャンバを含む。制御雰囲気搬送チャンバには、少なくとも1つの制御雰囲気プロセスモジュールが結合される。また、統合システムは、金属バリア層の表面上に薄い銅シード層を堆積させるために使用される無電解銅堆積プロセスモジュールを含む。無電解銅堆積プロセスモジュールは、制御雰囲気搬送チャンバに結合された少なくとも1つの制御環境プロセスモジュールの1つである。 The integrated system further includes a vacuum process module for reducing the metal barrier layer. The vacuum process module for reducing the metal barrier layer is one of at least one vacuum process module coupled to a vacuum transfer chamber and is operated under a vacuum at a pressure of less than 1 Torr. The integrated system also includes a controlled atmosphere transfer chamber filled with an inert gas selected from the group of inert gases. At least one controlled atmosphere process module is coupled to the controlled atmosphere transfer chamber. The integrated system also includes an electroless copper deposition process module that is used to deposit a thin copper seed layer on the surface of the metal barrier layer. The electroless copper deposition process module is one of at least one controlled environment process module coupled to a controlled atmosphere transfer chamber.

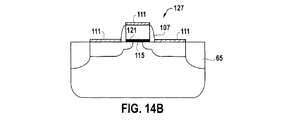

別の一実施形態では、統合システム内において、基板のシリコン表面上またはポリシリコン表面上に金属の層を選択的に堆積させて金属シリサイドを形成するために、基板の基板表面を調整する方法が提供される。方法は、統合システム内において、基板表面から有機汚染物を除去することと、有機汚染物を除去した後に、統合システム内において、シリコン表面上またはポリシリコン表面上の酸化シリコンをシリコンに変換するために、シリコン表面またはポリシリコン表面を還元することとを含む。シリコン表面またはポリシリコン表面を還元した後、基板は、酸化シリコンの形成を阻止するために制御環境内において搬送され処理され、シリコン表面またはポリシリコン表面は、シリコン表面上の金属の選択性を高めるために還元される。方法は、また、シリコン表面またはポリシリコン表面を還元した後に、統合システム内において、基板のシリコン表面上またはポリシリコン表面上に金属の層を選択的に堆積させることを含む。 In another embodiment, a method for conditioning a substrate surface of a substrate to selectively deposit a layer of metal on a silicon surface or polysilicon surface of the substrate to form a metal silicide in an integrated system. Provided. The method removes organic contaminants from the substrate surface in the integrated system and converts the silicon oxide on the silicon surface or polysilicon surface to silicon in the integrated system after removing the organic contaminants. Reducing the silicon surface or the polysilicon surface. After reducing the silicon or polysilicon surface, the substrate is transported and processed in a controlled environment to prevent the formation of silicon oxide, and the silicon or polysilicon surface increases the selectivity of the metal on the silicon surface. In order to be reduced. The method also includes selectively depositing a layer of metal on the silicon surface or polysilicon surface of the substrate in the integrated system after reducing the silicon surface or polysilicon surface.

別の一実施形態では、基板のシリコン表面上への金属の層の選択的堆積を可能にして金属シリサイドを形成するために、制御環境内において基板を処理するための統合システムが提供される。統合システムは、実験室雰囲気搬送チャンバであって、該実験室雰囲気搬送チャンバに結合された基板カセットから統合システム内へと基板を搬送可能である実験室雰囲気搬送チャンバを含む。統合システムは、また、圧力が1トール未満の真空下で動作される真空搬送チャンバを含む。少なくとも1つの真空プロセスモジュールが、真空搬送チャンバに結合される。統合システムは、さらに、基板表面から有機汚染物を除去するための真空プロセスモジュールを含む。有機汚染物を除去するための真空プロセスモジュールは、真空搬送チャンバに結合された少なくとも1つの真空プロセスモジュールの1つであり、圧力が1トール未満の真空下において動作される。 In another embodiment, an integrated system is provided for processing a substrate in a controlled environment to enable selective deposition of a layer of metal on the silicon surface of the substrate to form a metal silicide. The integrated system includes a laboratory atmosphere transfer chamber that is capable of transferring a substrate from a substrate cassette coupled to the laboratory atmosphere transfer chamber into the integrated system. The integrated system also includes a vacuum transfer chamber that is operated under a vacuum whose pressure is less than 1 Torr. At least one vacuum process module is coupled to the vacuum transfer chamber. The integrated system further includes a vacuum process module for removing organic contaminants from the substrate surface. The vacuum process module for removing organic contaminants is one of at least one vacuum process module coupled to a vacuum transfer chamber and is operated under a vacuum at a pressure of less than 1 Torr.

また、統合システムは、シリコン表面を還元するための真空プロセスチャンバを含む。シリコン表面を還元するための真空プロセスチャンバは、真空搬送チャンバに結合された少なくとも1つの真空プロセスモジュールの1つであり、圧力が1トール未満の真空下において動作される。また、統合システムは、不活性ガスの群より選択される不活性ガスで満たされた制御雰囲気搬送チャンバと、該制御雰囲気搬送チャンバに結合された少なくとも1つの制御雰囲気プロセスモジュールとを含む。統合システムは、さらに、シリコン表面が還元された後に、そのシリコン表面上に薄い金属の層を選択的に堆積させるために使用される無電解金属堆積プロセスモジュールを含み、該無電解金属堆積プロセスモジュールは、制御雰囲気搬送チャンバに結合された少なくとも1つの制御雰囲気プロセスモジュールの1つである。 The integrated system also includes a vacuum process chamber for reducing the silicon surface. The vacuum process chamber for reducing the silicon surface is one of at least one vacuum process module coupled to the vacuum transfer chamber and is operated under a vacuum at a pressure of less than 1 Torr. The integrated system also includes a controlled atmosphere transfer chamber filled with an inert gas selected from the group of inert gases and at least one controlled atmosphere process module coupled to the controlled atmosphere transfer chamber. The integrated system further includes an electroless metal deposition process module that is used to selectively deposit a thin metal layer on the silicon surface after the silicon surface is reduced, the electroless metal deposition process module Is one of at least one controlled atmosphere process module coupled to the controlled atmosphere transfer chamber.

本発明の原理を例示した添付の図面に関連させた以下の詳細な説明から、本発明のその他の態様および利点が明らかになる。 Other aspects and advantages of the invention will become apparent from the following detailed description, taken in conjunction with the accompanying drawings, illustrating by way of example the principles of the invention.

本発明は、添付の図面に関連させた以下の詳細な説明によって、容易に理解することができる。ここで、類似の参照符号は、類似の構成要素を示すものとする。 The present invention can be readily understood by the following detailed description in conjunction with the accompanying drawings. Here, similar reference numerals indicate similar components.

エレクトロマイグレーション、金属抵抗率、および界面接着を改善するために還元によって界面金属酸化物を除去して金属界面を修正する改良された金属統合技術について、いくつかの代表的な実施形態が提供される。本発明は、プロセス、方法、装置、またはシステムを含む多くの方式で実現可能である。発明力のある本発明のいくつかの実施形態が、以下で説明される。当業者ならば明らかなように、本発明は、本明細書において特定された一部または全部の詳細をともなわずとも実施可能である。 Several exemplary embodiments are provided for improved metal integration techniques that modify the metal interface by removing the interfacial metal oxide by reduction to improve electromigration, metal resistivity, and interfacial adhesion. . The present invention can be implemented in many ways, including as a process, a method, an apparatus, or a system. Several inventive embodiments of the invention are described below. It will be apparent to those skilled in the art that the present invention may be practiced without some or all of the details specified herein.

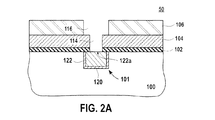

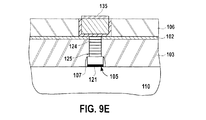

図2Aは、デュアルダマシンプロセス手順を使用してパターン形成された後における配線構造の代表的な断面を示している。配線構造は、基板50上にあり、事前の作成によってメタライゼーション線101を内部に形成された誘電体層100を有している。メタライゼーション線は、一般に、誘電体100内にトレンチをエッチングし次いでそのトレンチに銅などの導電材料を充填することによって作成される。

FIG. 2A shows a representative cross section of a wiring structure after it has been patterned using a dual damascene process procedure. The wiring structure has a

トレンチ内には、銅材料122が誘電体100内に拡散するのを阻止するために使用されるバリア層120がある。バリア層120は、PVD窒化タンタル(TaN)、PVDタンタル(Ta)、ALD TaN、またはこれらの膜の組み合わせで作成することができる。その他のバリア層材料もまた、使用することができる。バリア層102は、上位の誘電体材料104,106を通ってバリア層102へとビアホール114がエッチングされる際に銅材料122が時期尚早に酸化されないように保護するために、平坦化された銅材料122の上に堆積される。バリア層102は、選択性エッチングストップおよび銅拡散バリアとして機能するようにも構成される。代表的なバリア層102材料は、窒化シリコン(SiN)または炭化シリコン(SiC)を含む。

Within the trench is a

バリア層102の上に、ビア誘電体層104が堆積される。ビア誘電体層104は、有機ケイ酸塩ガラス(OSG、炭素ドープ酸化シリコン)または好ましくは低誘電率のその他のタイプの誘電体材料で作成することができる。代表的な二酸化シリコンとしては、PECVD非ドープTEOS二酸化シリコン、PECVDフッ素化シリカガラス(FSG)、HDP FSG、OSG、ポーラスOSGなどを挙げることができる。カリフォルニア州サンタクララのApplied MaterialsによるBlack Diamond (I)およびBlack Diamond (II)、サンノゼのNovellus SystemsによるCoral、アリゾナ州フェニックスのASM America Inc.によるAuroraを含む市販の誘電体材料もまた、使用することができる。ビア誘電体層104の上は、トレンチ誘電体層106である。トレンチ誘電体層106は、炭素ドープ酸化物(C酸化物)などのlow−k誘電体材料であってよい。Low−k誘電体材料の誘電率は、約3.0またはそれ未満であってよい。一実施形態では、ビア誘電体層およびトレンチ誘電体層は、ともに、同じ材料で作成され、同時に堆積されて連続膜を形成する。トレンチ誘電体層106が堆積された後、この(これらの)構造を保持する基板50は、既知の技術によって、ビアホール114およびトレンチ116を形成するためのパターン形成プロセスおよびエッチングプロセスを経る。

A via

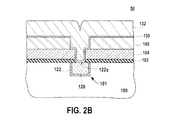

図2Bは、ビアホール114およびトレンチ116の形成後、ビアホール114およびトレンチ116の裏打ちおよび充填のためにバリア層130と銅層132とが堆積されることを示している。バリア層130は、窒化タンタル(TaN)、タンタル(Ta)、ルテニウム(Ru)、またはこれらの膜の異種混合で作成することができる。これらは、一般的に考えられる材料であるが、その他のバリア層材料もまた、使用することができる。次いで、ビアホール114およびトレンチ116を充填するために、銅膜132が堆積される。

FIG. 2B shows that after formation of via

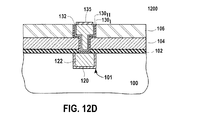

銅膜132によってビアホール114およびトレンチ116を充填した後、基板50は、図2Cに示されるように、誘電体106の表面の上の銅材料(すなわち過剰な銅)およびバリア層(すなわち過剰なバリア)を除去するために化学機械研磨(CMP)によって平坦化される。次のステップは、図2Dに示されるように、コバルト合金などの銅/SiC界面接着促進層135を銅表面140に被せるステップである。コバルト合金の例として、無電解プロセスによって銅の上に選択的に堆積させることができるCoWP、CoWB、またはCoWBPが挙げられる。接着促進層の厚さは、5オングストロームなど僅か数オングストロームの単分子層ほどに薄いものから、Cu拡散バリアとしても機能して誘電体キャップの必要性を排除しえる200〜300オングストロームなど厚めの層であることが可能である。

After filling the via

銅の化学機械研磨(CMP)は、銅腐食防止剤としてベンゾトリアゾール(BTA)を使用することが多い。銅は、BTAとのCu−BTA錯体を形成する。Cu CMPおよびCMP後洗浄を経て処理された基板は、Cu線上および隣接する誘電体上の両方に、図3に白抜きの丸として示されたCu−BTA錯体形態の銅残留物を含有している恐れがある。誘電体上のCu−BTA錯体は、電流漏れまたは金属短絡の増大を阻止するために、除去する必要がある。さらに、図3にべた塗りの丸として示された各種の有機汚染物に加えて、図3において白抜きの三角として示されたTaまたはその他のバリア材料の残留物も少量存在しえる。これらの汚染物に加えて、図3にべた塗りの三角として示されたCuOおよびCuO2に代表される各種の金属酸化物も存在している。Cu−BTA錯体、金属酸化物、および有機汚染物は、基板表面から除去しなければならない3大表面汚染物である。有機物や金属含有化合物の汚染物がない誘電体表面および金属表面を用意することは挑戦であり、湿式プロセスおよび乾式プロセスの両方を含むであろう多段階の表面調整を必要とする。 Copper chemical mechanical polishing (CMP) often uses benzotriazole (BTA) as a copper corrosion inhibitor. Copper forms a Cu-BTA complex with BTA. Substrates processed through Cu CMP and post-CMP cleaning contain copper residues in the form of Cu-BTA complexes, shown as open circles in FIG. 3, both on the Cu lines and on the adjacent dielectric. There is a fear. The Cu-BTA complex on the dielectric needs to be removed to prevent increased current leakage or metal shorting. Furthermore, in addition to the various organic contaminants shown as solid circles in FIG. 3, there may also be a small amount of Ta or other barrier material residue shown as open triangles in FIG. In addition to these contaminants, there are various metal oxides represented by CuO and CuO 2 shown as solid triangles in FIG. Cu-BTA complexes, metal oxides, and organic contaminants are the three major surface contaminants that must be removed from the substrate surface. Providing dielectric and metal surfaces free of organic and metal-containing compound contaminants is a challenge and requires multi-step surface conditioning that would include both wet and dry processes.

以下は、下位の金属の表面調整を行って、上位の金属層を、それら2枚の金属層間の接着に優れた方式で堆積させることを可能にするいくつかの代表的なプロセスフローおよびシステムである。代表的なプロセスフローおよびシステムによって堆積される金属層は、向上されたEM耐性を、したがって全体に低い金属抵抗率を呈すると考えられる。 The following are some representative process flows and systems that allow surface conditioning of the underlying metal to allow the superior metal layer to be deposited in an excellent manner for adhesion between the two metal layers. is there. Metal layers deposited by typical process flows and systems are believed to exhibit improved EM resistance and thus low overall metal resistivity.

1.コバルト合金堆積のための銅表面の設計:

ケースI:金属CMPが誘電体層上で停止する

図4Aは、図2Cに示されたデュアルダマシンビア−トレンチ構造のCMP後銅表面140の上にコバルト合金を無電解堆積させるための表面調整のプロセスフローの一実施形態を示している。図4Aのプロセスフローに使用される基板は、過剰な銅層と、過剰なTaおよび/またはTaNなどのバリア層とを除去するための金属CMP処理を終えたところである。図3に関連した段落において上述されたように、基板表面上には各種の金属汚染物および有機汚染物がある。

1. Design of copper surface for cobalt alloy deposition:

Case I: Metal CMP Stops on Dielectric Layer FIG. 4A illustrates a surface conditioning for electroless deposition of a cobalt alloy on

プロセスは、ステップ401において、Cu−BTA錯体などの金属有機錯体汚染物(すなわち錯化された金属−有機汚染物)と、金属酸化物とを基板表面から除去することによって開始される。金属汚染物は、銅表面および誘電体表面の両方から除去されるが、このステップの目的は、のちに核形成部位として機能する可能性がある潜在金属源を後続のCo合金堆積のために排除することによって、選択性およびCo膜形態の改善を図ることである。銅−BTA錯体、酸化銅(CuOx)、および酸化タンタル(TaOy)などのその他の金属酸化物は、このステップ中に基板表面から除去される。除去される酸化銅の量は、表面上の金属酸化物の汚染物のレベルおよび深さに依存する。金属錯体および金属酸化物は、O2/Arスパッタリングプロセスによって、または1ステップもしくは2ステップの湿式化学的プロセス手順の湿式化学的除去プロセスによって除去することができる。好ましい実施形態は、錯化金属および金属酸化物を除去するために、湿式プロセスを使用する。湿式化学的除去プロセスは、日本の関東化学株式会社によって提供されているDeerCleanなどの有機酸、デラウェア州ウィルミントンのDuPontによって提供されているESC 5800などの半水性溶媒、塩化テトラメチルアンモニウム(TMAH)などの有機塩基、エチレンジアミンやジエチレントリアミンなどの錯化アミン、またはコネティカット州ウェストヘーブンのEnthone, Inc.によって提供されているELD洗浄およびCap Clean 61などの特許化学剤を使用することができる。誘電体表面からのCu−BTAの除去は、Cu−BTAからの銅が、酸化銅に酸化され、引き続きその他の表面調整ステップ中に銅に還元されることによって、選択性を低下させ、Co合金を成長させる予定の誘電体表面上に核形成部位を提供する結果、短絡を引き起こすことおよび漏れ電流を増大させることのないように保証する。したがって、Cu−BTA除去プロセスは、金属短絡または電流漏れに起因する歩留まりの損失を低減させることもできる。

The process begins at

Cu−BTA錯体およびその他の金属酸化物汚染物は、このステップ中に除去されるべき主要な2つの金属汚染物であり、この除去は、制御または非制御のいずれかの雰囲気(すなわち環境)内でなすことができる。例えば、Cu−BTAは、水酸化テトラメチルアンモニウム(TMAH)、またはエチレンジアミンもしくはジエチレントリアミンなどの錯化アミン、またはコネティカット州ウェストヘーブンのEnthone, Inc.によって提供されているELD洗浄およびCap Clean 61などの特許化学剤を含む洗浄溶液をともなう湿式洗浄プロセスによって除去することができる。金属酸化物、なかでも酸化銅は、クエン酸などの弱い有機酸を使用して除去することができる、あるいはその他の有機酸または無機酸を使用することができる。また、硫黄−過酸化物混合などの非常に薄い(すなわち<0.1%の)過酸化物含有酸もまた、使用することができる。湿式洗浄プロセスは、その他の金属残留物または金属酸化物残留物も除去することができる。

Cu-BTA complexes and other metal oxide contaminants are the two major metal contaminants to be removed during this step, and this removal can be in either a controlled or uncontrolled atmosphere (ie, environment). It can be done with. For example, Cu-BTA can be tetramethylammonium hydroxide (TMAH) or complexing amines such as ethylenediamine or diethylenetriamine, or ELD cleaning and

低密度、小隔離、幅広などの異なるパターンまたは特徴タイプの銅線上におけるBTAの存在は、線のパッシベーションの結果であり、その量は、一部には、これらの特徴上に生じるパターン依存性のガルバニック効果の程度に関係する。これは、結果として、パターン依存性のパッシベーション層を形成することがある。この依存性は、さらに、Co合金の堆積特性にも影響することがあり、その結果、ときにインキュベーション効果またはイニシエーション効果とも称されるパターン依存性の堆積特性をもたらす。Cu線からのBTAの除去は、(後続のステップにおいて堆積される予定の)コバルト合金のこのパターン依存性堆積効果を解消し、高密度な隔離特徴内にコバルト合金を均一に堆積可能にするのに有用である。 The presence of BTA on copper wires of different patterns or feature types, such as low density, small isolation, wide, etc., is the result of line passivation, the amount of which is partly due to the pattern-dependence that occurs on these features. Related to the degree of galvanic effect. This may result in the formation of a pattern-dependent passivation layer. This dependence may further affect the deposition characteristics of the Co alloy, resulting in pattern-dependent deposition characteristics, sometimes referred to as incubation effects or initiation effects. Removal of BTA from the Cu line eliminates this pattern-dependent deposition effect of the cobalt alloy (to be deposited in subsequent steps) and allows the cobalt alloy to be deposited uniformly within the dense isolation features. Useful for.

ステップ304において、有機汚染物は、酸素含有プラズマプロセスのように、酸化プラズマによって除去することができる。酸素(O2)プラズマプロセスは、摂氏120度未満の比較的低温で行うことが好ましい。高温O2プラズマプロセスは、銅を分厚い層に酸化し、のちの還元を困難にする傾向がある。したがって、低温のO2プラズマプロセスが好ましい。一実施形態では、O2プラズマプロセスは、下流のプラズマプロセスであってよい。あるいは、有機残留物(すなわち汚染物)は、有機汚染物を物理的に除去するためのO2/Arスパッタリングプロセスを使用して除去することもできる。O2プラズマプロセスおよびO2/Arスパッタリングプロセスは、一般に、1トール未満で動作される。 In step 304, organic contaminants can be removed by an oxidizing plasma, such as an oxygen-containing plasma process. The oxygen (O 2 ) plasma process is preferably performed at a relatively low temperature of less than 120 degrees Celsius. High temperature O 2 plasma processes tend to oxidize copper into thick layers, making subsequent reduction difficult. Therefore, a low temperature O 2 plasma process is preferred. In one embodiment, the O 2 plasma process may be a downstream plasma process. Alternatively, organic residues (ie, contaminants) can be removed using an O 2 / Ar sputtering process to physically remove organic contaminants. O 2 plasma processes and O 2 / Ar sputtering processes are generally operated at less than 1 Torr.

基板表面からCu−BTA、金属酸化物、およびその他の有機汚染物などの汚染物がなくなると、基板は、銅表面を酸化から保護するために、曝露される酸素の量をできる限り少なくすることが望ましい。銅の酸化は、自己制御式のプロセスではない。酸化銅の形成を最小限に抑えるためには、酸素への基板の曝露量および曝露期間を制限する(または制御する)ことが望ましい。酸化銅は、のちのステップで還元されるが、分厚い酸化銅の層は、完全に還元できないことがある。したがって、酸素への銅の曝露は、有機汚染物の除去に必要とされるだけに制限することが重要である。酸素への曝露の制御および制限を達成するためには、基板は、真空下の環境または不活性ガスで満たされた環境などの制御環境内において搬送され処理されることが望ましい。 Once the substrate surface is free of contaminants such as Cu-BTA, metal oxides, and other organic contaminants, the substrate should be exposed to as little oxygen as possible to protect the copper surface from oxidation. Is desirable. Copper oxidation is not a self-regulating process. In order to minimize copper oxide formation, it is desirable to limit (or control) the amount and duration of exposure of the substrate to oxygen. Copper oxide is reduced in a later step, but thick copper oxide layers may not be completely reduced. Therefore, it is important to limit the exposure of copper to oxygen only to that required for the removal of organic contaminants. In order to achieve control and limitation of exposure to oxygen, it is desirable that the substrate be transported and processed in a controlled environment, such as an environment under vacuum or filled with an inert gas.

銅表面に酸化銅がないことを保証するために、基板表面は、ステップ405において、あらゆる残留酸化銅を銅に変換するために還元環境内において再調整される。先の前洗浄ステップは、誘電体層からあらゆる金属を除去しているので、金属の還元は、銅線に対してのみ実施される。銅表面の還元は、水素含有プラズマプロセスによって酸化銅を銅(または実質的に銅)に変換することによって達成することができる。水素含有プラズマを生成するために使用することができる代表的な反応ガスとして、水素(H2)、アンモニア(NH3)、および一酸化炭素(CO)が挙げられる。例えば、基板表面は、水素(H2)ガス、アンモニア(NH3)ガス、または両ガスの組み合わせによって生成される水素含有プラズマによって還元され、基板は、摂氏20度から摂氏300度までの高温にある。一実施形態では、水素プラズマプロセスは、下流のプラズマプロセスである。水素還元プロセスを経ると、基板は、コバルト合金堆積の用意が整う。銅表面は、酸化銅が形成されないことを保証するために、注意深く保護する必要がある。上述のように、コバルト合金の無電解堆積は、酸化銅の存在によって抑制される恐れがある。したがって、処理環境および搬送環境を制御して、酸素への銅表面の曝露を最小限にすることが重要である。

In order to ensure that there is no copper oxide on the copper surface, the substrate surface is reconditioned in a reducing environment in

次のプロセスステップ407では、銅表面の上に、CoWP、CoWB、またはCoWBPなどのコバルト合金が無電解堆積される。コバルト合金の無電解堆積は、湿式プロセスであり、銅表面などの触媒表面上にのみ堆積する。コバルト合金は、銅表面上にのみ選択的に堆積する。

In a

コバルト合金の無電解堆積後、プロセスフローは、随意の堆積後洗浄プロセスステップ409に入ることができる。堆積後洗浄は、ペンシルバニア州アレンタウンのAir Products and Chemical, Inc.によって供給されているCP72Bを含有した溶液などの化学溶液によるブラシスクラブ洗浄を使用して達成することができる。LamのC3(商標)またはP3(商標)洗浄技術などのその他の基板表面洗浄プロセスもまた、使用することができる。その他の後洗浄化学剤は、無電解めっき後に誘電体表面上にとどまるであろうあらゆる金属ベースの汚染物を除去するために、ヒドロキシルアミンをベースにした化学剤を含むことができる。

After electroless deposition of the cobalt alloy, the process flow can enter an optional post-deposition

上述のように、プロセス環境およびウエハ搬送環境の制御は、とりわけ銅表面の水素プラズマ還元後などに、コバルト合金堆積のために銅表面を調整するのに非常に重要である。図4Bは、表面処理後の重要なステップにおける酸素への基板表面の曝露を最小限にすることができる代表的な統合システム450の概略図を示している。また、これは統合システムであるので、基板は、1つのプロセスステーションから直ちに次のプロセスステーションへと搬送され、これは、調整後の銅表面が酸素に曝露される時間を制限する。統合システム450は、図4Aのフロー400のプロセス手順全体を通して基板を処理するために使用することができる。

As described above, control of the process environment and wafer transfer environment is very important for conditioning the copper surface for cobalt alloy deposition, particularly after hydrogen plasma reduction of the copper surface. FIG. 4B shows a schematic diagram of an exemplary

上述のように、表面処理、コバルト合金の無電解堆積、および随意のコバルト合金堆積後プロセスは、乾式プロセスと湿式プロセスとの混合をともなう。湿式プロセスは、一般に、近大気で動作され、乾式のO2プラズマ、水素プラズマ、およびO2/Arスパッタリングは、いずれも、1トール未満で動作される。したがって、統合システムは、乾式プロセスと湿式プロセスとの混合を取り扱える必要がある。統合システム450は、3つの基板搬送モジュール(またはチャンバ)460,470,480を有する。搬送チャンバ460,470,480は、基板455を1つのプロセス区域から別のプロセス区域へと移動させるためのロボットを装備している。プロセス区域は、基板カセット、リアクタ、またはロードロックであってよい。基板搬送モジュール460は、実験室雰囲気下で動作される。実験室雰囲気とは、室温下で、大気圧下で、なおかつ粒子欠陥を制御するために一般にUEPAまたはULPAによるフィルタリングを経た空気に曝露された実験室(または工場)環境を指す。モジュール460は、基板455を統合システムに持ち込むためまたは基板をカセット461に戻してシステム450外での処理を続けるために、基板ローダ(または基板カセット)461と連携して機能する。

As mentioned above, surface treatment, electroless deposition of cobalt alloys, and optional post-cobalt alloy deposition processes involve a mix of dry and wet processes. Wet processes are generally operated in the near atmosphere, and dry O 2 plasma, hydrogen plasma, and O 2 / Ar sputtering are all operated at less than 1 Torr. Thus, the integrated system needs to be able to handle a mix of dry and wet processes. The

プロセスフロー400において上述されたように、基板455は、図2Cに示されるように、基板が基板表面から過剰な金属を除去するために金属CMPによって平坦化され、金属トレンチ内にのみ金属を残留させた後、CoWB、CoWP、またはCoWBPなどのコバルト合金を堆積させるために統合システム450に持ち込まれる。プロセスフロー400のステップ401において説明されたように、基板表面は、Cu−BTA錯体などの表面汚染物およびその他の金属酸化物残留物を除去される必要がある。Cu−BTAおよび金属酸化物は、TMAHまたはエチレンジアミンもしくはジエチルアミントリアミンを非限定例として含む錯化アミンを含有した溶液などの洗浄溶液をともなう湿式洗浄プロセスによって除去することができる。BTA金属錯体の除去の次は、銅表面上および誘電体表面上に残留している金属酸化物を、クエン酸または銅に対してある程度選択的に酸化銅を除去できるその他の有機酸を含有した溶液などの洗浄溶液をともなう湿式洗浄プロセスを使用して除去することができる。金属酸化物、なかでも酸化銅は、クエン酸などの弱い有機酸を使用して除去することができる、あるいはその他の有機酸または無機酸を使用することができる。また、硫黄−過酸化物混合などの非常に薄い(すなわち<0.1%の)過酸化物含有酸もまた、使用することができる。湿式洗浄プロセスは、その他の金属残留物または金属酸化物残留物も除去することができる。

As described above in

実験室雰囲気条件で動作する実験室雰囲気搬送モジュール460には、湿式洗浄リアクタ463を統合することができる。湿式洗浄リアクタは、図4Aのステップ401において上述されたように、1ステップまたは2ステップの洗浄を実施するために使用することができる。あるいは、実験室雰囲気搬送モジュール460に追加の湿式洗浄リアクタ463’を統合し、リアクタ463内において2ステップ洗浄プロセスの第1のステップが実施され、リアクタ463’内において第2のステップが実施されるようにすることができる。例えば、リアクタ463内には、Cu−BTAを洗浄するためにTMAHなどの化学剤を含有した洗浄溶液があり、リアクタ463’内には、金属酸化物を洗浄するためにクエン酸などの弱い有機酸を含有した洗浄溶液がある。

A

実験室雰囲気条件は、大気下にあるとともに空気に対して開かれている。湿式洗浄リアクタ463は、プロセスフロー400では実験室雰囲気搬送モジュール460に統合することができるが、このプロセスステップは、金属CMPの直後、基板がコバルト合金堆積のために統合システムに持ち込まれる前に実施することもできる。あるいは、湿式洗浄プロセスは、湿式洗浄ステップの最中および後に制御環境を維持される制御雰囲気プロセス環境内において実施することができる。

Laboratory atmosphere conditions are under air and open to air. The

先の湿式洗浄によって除去されなかった有機残留物(すなわち汚染物)は、Cu−BTAおよび金属酸化物の除去に続く、酸素含有プラズマなどの乾式酸化プラズマプロセス、O2/Arスパッタリング、またはArスパッタリングによって除去することができる。上述のように、プラズマプロセスまたはスパッタリングプロセスの大半は、1トール未満で動作される。したがって、このようなシステム(または装置またはチャンバまたはモジュール)は、圧力が1トール未満などの真空下で動作される搬送モジュールに結合することが望ましい。プラズマプロセスを統合された搬送モジュールが真空下にあれば、搬送モジュールを排気するために長時間を費やす必要がなくなるので、基板の搬送の時間効率は高くなり、プロセスモジュールは真空下に維持される。また、搬送モジュールが真空下にあるゆえに、プラズマプロセスによる洗浄を経た後の基板は、極めて低レベルの酸素に曝露されるだけですむ。有機残留物を洗浄するためにO2プラズマプロセスが選択されると仮定すると、O2プラズマプロセスリアクタ471は、真空搬送モジュール470に結合される。

Organic residues that were not removed by the previous wet clean (ie, contaminants) can be removed by dry oxidation plasma processes such as oxygen-containing plasma, O 2 / Ar sputtering, or Ar sputtering following removal of Cu-BTA and metal oxides. Can be removed. As mentioned above, most plasma or sputtering processes are operated at less than 1 Torr. Accordingly, it is desirable to couple such a system (or apparatus or chamber or module) to a transfer module that is operated under a vacuum, such as a pressure of less than 1 Torr. If the transfer module integrated with the plasma process is under vacuum, there is no need to spend a long time to evacuate the transfer module, so the time efficiency of substrate transfer is high and the process module is kept under vacuum . Also, since the transfer module is under vacuum, the substrate after being cleaned by the plasma process need only be exposed to extremely low levels of oxygen. Assuming an O 2 plasma process is selected to clean the organic residue, the O 2

実験室雰囲気搬送モジュール460は大気で動作され、真空搬送モジュール470は真空下(<1トール)で動作されるので、これらの2つの搬送モジュール間には、異なる圧力下で動作される2つのモジュール460と470との間で基板455を搬送可能にするために、ロードロック465が配される。ロードロック465は、圧力が1トール未満の真空下で動作されるように、実験室雰囲気で動作されるように、または不活性ガスよりなる群から選択される不活性ガスで満たされるように構成される。

Since the laboratory

例えばO2を使用した酸化プラズマ処理を終えた後、基板455は、水素含有還元プラズマ還元チャンバ(またはモジュール)473に移動される。水素含有プラズマによる還元は、一般に、1トール未満の低圧で処理されるので、チャンバは、真空搬送モジュール470に結合される。基板455が水素含有プラズマによって還元されると、銅表面は、酸化銅のないクリーンな状態になる。好ましい一実施形態では、基板455がO2プラズマ処理を終えた後、ウエハをチャンバから取り除くことなくin-situでH2またはH2/NH3プラズマ還元ステップを実施することができる。いずれにせよ、還元プロセスの完了後、基板は、コバルト合金堆積の用意が整う。

For example, after the oxidation plasma treatment using O 2 is finished, the

上述のように、処理環境および搬送環境を制御して、水素含有還元プラズマによる基板の再調整後における酸素への銅表面の曝露を最小限にすることが重要である。基板455は、制御環境下で処理されることが望ましく、その環境は、酸素への基板455の曝露を制限するために、真空下にあるかまたは1種もしくは複数種の不活性ガスで満たされるかのいずれかである。破線490は、図4Bの統合システム450のなかで、環境を制御されている処理システムおよび搬送モジュールの部分の境界を示している。制御環境490下における搬送および処理は、酸素への基板の曝露を制限する。

As mentioned above, it is important to control the processing and transport environment to minimize exposure of the copper surface to oxygen after reconditioning of the substrate with a hydrogen-containing reducing plasma. The

コバルト合金の無電解堆積は、還元剤によって還元された溶液内コバルト種をともなう湿式プロセスである。ここで、還元剤は、リンをベースにしたもの(例えば次亜リン酸塩)、ホウ素をベースにしたもの(例えばジメチルアミンボラン)、またはリンをベースにしたものとホウ素をベースにしたものとの組み合わせであってよい。リンをベースにした還元剤を使用する溶液は、CoWPを堆積させる。ホウ素をベースにした還元剤を使用する溶液は、CoWBを堆積させる。リンをベースにした還元剤とホウ素をベースにした還元剤とを両方使用する溶液は、CoWBPを堆積させる。一実施形態では、コバルト合金無電解堆積溶液は、アルカリ性をベースにしている。あるいは、コバルト合金無電解堆積溶液は、酸性であってもよい。湿式プロセスは、大気圧下で行われるのが一般的であるので、無電解堆積リアクタに結合された搬送モジュール480は、近大気圧で動作されることが望ましい。酸素を含まないように環境が制御されることを保証するために、不活性ガスを使用して制御雰囲気搬送モジュール480を満たすことができる。また、プロセスにおいて使用される全ての流体は、市販の脱ガスシステムによって脱ガスされている、すなわち溶存酸素を除去されている。代表的な不活性ガスとして、窒素(N2)、ヘリウム(He)、ネオン(Ne)、アルゴン(Ar)、クリプトン(Kr)、およびキセノン(Xe)が挙げられる。

Electroless deposition of cobalt alloys is a wet process with in-solution cobalt species reduced by a reducing agent. Here, the reducing agent may be phosphorus based (eg hypophosphite), boron based (eg dimethylamine borane), or phosphorus based and boron based. It may be a combination of A solution using a phosphorus-based reducing agent deposits CoWP. A solution using a boron-based reducing agent deposits CoWB. A solution using both a phosphorus-based reducing agent and a boron-based reducing agent deposits CoWBP. In one embodiment, the cobalt alloy electroless deposition solution is based on alkalinity. Alternatively, the cobalt alloy electroless deposition solution may be acidic. Since wet processes are typically performed under atmospheric pressure, it is desirable that the

一実施形態では、基板が乾燥条件下で無電解堆積システム481に搬入され乾燥条件で同システム481から搬出されること(ドライイン・ドライアウト)を可能にするために、リンスおよび乾燥のシステム(または装置またはモジュール)が湿式コバルト合金無電解堆積リアクタ(または装置またはシステムまたはモジュール)に結合される。ドライイン・ドライアウト要件は、無電解堆積システム481を制御雰囲気搬送モジュール480に統合することを可能にするとともに、別個のリンス乾燥モジュールへとロボット式に湿式搬送するステップの必要性を回避する。無電解堆積システム481の環境は、酸素および水分(水蒸気)のレベルを低くする(または制限する)ように制御される必要もある。また、処理環境内の酸素が低レベルであることを保証するために、不活性ガスを使用してシステムを満たすこともできる。

In one embodiment, a rinsing and drying system (to allow dry-in / dry-out) to be transferred into and out of the

あるいは、コバルト合金無電解堆積は、最近開示された無電解銅堆積と同様に、ドライイン・ドライアウト方式で行うこともできる。銅の無電解堆積のために、ドライイン・ドライアウトの無電解銅プロセスが開発されている。プロセスは、プロキシミティプロセスヘッドを使用して、無電解プロセス液を基板表面上の限られた領域に接触する範囲内に収める。プロキシミティプロセスヘッドの下方にない領域の基板表面は、乾燥している。このようなプロセスおよびシステムの詳細は、2003年6月27日に出願され「Apparatus And Method For Depositing And Planarizing Thin Films On Semiconductor Wafers(半導体ウエハ上に薄膜を堆積させて平坦化するための装置および方法)」と題された米国出願第10/607,611号ならびに2004年6月28日に出願された「Apparatus And Method For Plating Semiconductor Wafers(半導体ウエハにめっきするための装置および方法)」と題された米国出願第10/879,263号に見いだすことができる。これらの両出願は、その全体を本明細書に組み込まれるものとする。コバルト合金の無電解めっきは、ドライイン・ドライアウトのプロセスを可能にするために、同様のプロキシミティプロセスヘッドを使用することができる。 Alternatively, cobalt alloy electroless deposition can be performed in a dry-in / dry-out manner, similar to the recently disclosed electroless copper deposition. A dry-in / dry-out electroless copper process has been developed for the electroless deposition of copper. The process uses a proximity process head to bring the electroless process liquid into contact with a limited area on the substrate surface. The substrate surface in the area not under the proximity process head is dry. Details of such processes and systems have been filed on June 27, 2003, “Apparatus And Method For Depositing And Planarizing Thin Films On Semiconductor Wafers”. No. 10 / 607,611 entitled “Apparatus And Method For Plating Semiconductor Wafers” filed June 28, 2004. US application Ser. No. 10 / 879,263. Both of these applications are incorporated herein in their entirety. Electroless plating of cobalt alloys can use similar proximity process heads to enable dry-in / dry-out processes.

システム481内におけるコバルト合金堆積後、基板455は、随意の堆積後洗浄リアクタに通すことができる。これは、CP72Bもしくはヒドロキシアミンをベースにした洗浄化学剤などの化学剤を使用したブラシスクラブなどの機械的補助を使用して、または浸漬式洗浄、スピンリンス式洗浄、もしくはC3(商標)プロキシミティ技術などのその他の方法を使用して実施することができる。湿式洗浄システム483に対する基板455のドライイン・ドライアウトを可能にするために、ブラシスクラブシステムに、リンスおよび乾燥のシステムを統合する必要もある。システム483内に存在する酸素が制限される(または少ない)ことに保証するために、不活性ガスを使用してシステム483が満たされる。図4Aにおいて上述されたように、堆積後洗浄は随意であるので、システム483は、このシステムが随意であることを示すために破線で示されている。堆積後洗浄ステップは、統合システム450によって動作される最終プロセスであるので、基板455は、処理後にカセット461に戻される必要がある。したがって、洗浄システム483は、あるいは、図4Bに示されるように実験室雰囲気搬送モジュール460に結合することができる。実験室雰囲気搬送モジュール460に結合される場合、洗浄システム483は、制御環境下で動作されず、不活性ガスによって満たされる必要はない。

After cobalt alloy deposition in

上述のように、Cu−BTAおよび金属酸化物を除去するプロセスステップは、金属CMPの直後、基板がコバルト合金堆積のために統合システムに持ち込まれる前に実施することもできる。 As described above, the process step of removing Cu-BTA and metal oxide can also be performed immediately after metal CMP and before the substrate is brought into the integrated system for cobalt alloy deposition.

ケースII:金属CMPがバリア層上で停止する

図5A〜5Cは、処理の諸段階における配線構造の断面を示している。図5Aの基板上の銅層は、CMPによって平坦化されている。バリア層130は、除去されておらず、基板表面上に残っている。図6Aは、デュアルダマシン金属トレンチ内の銅の上にコバルト合金を無電解堆積させるための表面調整のプロセスフローの一実施形態を示している。図6Aのプロセスフロー600で使用される基板は、銅を除去するための銅CMP処理を終えたところである。図5Aに示されるように、基板表面上にはまだバリア層が残っている。ケースIIとケースIとの違いは、ケースIIでは、誘電体106の表面が、Cu−BTA錯体またはその他の銅化合物の残留物に曝露されていないことである。誘電体表面は、ケースIでよりケースIIでのほうが高品質である(すなわち金属汚染物が少ない)。したがって、有機汚染物の除去のためにO2プラズマが使用された後に形成される誘電体層上の酸化銅の除去を目的としたプロセスステップを排除することができる。

Case II: Metal CMP Stops on Barrier Layer FIGS. 5A-5C show cross sections of the wiring structure at various stages of processing. The copper layer on the substrate of FIG. 5A has been planarized by CMP. The

プロセスは、Cu−BTAまたは金属酸化物などの金属汚染物を基板表面から除去するステップ601から開始する。上述のように、Cu−BTA錯体および金属酸化物は、除去されるべき主要な2つの表面金属汚染物である。Cu−BTAおよび金属酸化物などの金属汚染物を基板表面から除去するために使用されるプロセスは、上述されている。例えば、Cu−BTA、および酸化銅を含む金属酸化物は、例えば水酸化テトラメチルアンモニウム(TMAH)またはエチレンジアミンもしくはジエチレントリアミンなどの錯化アミンを含む洗浄溶液をともなう湿式洗浄プロセスによって除去することができる。Cu−BTAの除去は、(のちのステップにおいて堆積される予定の)コバルト合金のパターン依存性堆積効果を解消し、ゆえに、高密度な隔離特徴内にコバルト合金を均一に堆積させることを可能にする。

The process begins at

金属酸化物、より具体的には酸化銅は、クエン酸などの弱い有機酸を使用して除去することができる、あるいはその他の有機酸または無機酸を使用することができる。また、硫黄−過酸化物混合などの非常に薄い(すなわち<0.1%の)過酸化物含有酸もまた、使用することができる。湿式洗浄プロセスは、その他の金属残留物または金属酸化物残留物も除去することができる。 Metal oxides, more specifically copper oxides, can be removed using weak organic acids such as citric acid, or other organic or inorganic acids can be used. Also very thin (ie <0.1%) peroxide-containing acids such as sulfur-peroxide mixtures can be used. The wet cleaning process can also remove other metal residues or metal oxide residues.

Cu表面上およびバリア表面上に残っているBTAを含む有機汚染物は、ステップ602において除去される。有機汚染物は、乾式の酸素(O2)プラズマプロセス、またはH2O、オゾン、もしくは過酸化水素蒸気によるプラズマプロセスなどその他の酸化プラズマプロセスなどのプロセスによって除去することができる。上述のように、酸素含有プラズマプロセスは、摂氏50度未満、好ましくは摂氏120度未満の比較的低温で行われることが好ましい。酸素含有プラズマプロセスは、下流のプラズマプロセスであってよい。あるいは、有機残留物(すなわち汚染物)は、有機汚染物を物理的に除去するためのO2/Arスパッタリングプロセスを使用して除去することもできる。上述のように、O2プラズマプロセスおよびO2/Arスパッタリングプロセスは、一般に、1トール未満で動作される。

Organic contaminants including BTA remaining on the Cu and barrier surfaces are removed in

基板表面からCu−BTA、金属酸化物、および有機汚染物などの汚染物がなくなると、基板は、銅表面をさらなる酸化から保護するために、曝露される酸素の量をできる限り少なくすることが望ましい。表面汚染物が除去された後は、図5Bに示されるように、ステップ603において、Ta、TaN、Ru、またはこれらの材料の組み合わせなどのバリア層が基板表面から除去される。バリア層は、CF4プラズマ、O2/Arスパッタリング、CMPなどのプロセスによって、または湿式化学的エッチングによって除去することができる。CF4プラズマエッチングプロセスおよびO2/Arスパッタリングプロセスは、ともに、1トール未満で動作される。

When the substrate surface is free of contaminants such as Cu-BTA, metal oxides, and organic contaminants, the substrate may be exposed to as little oxygen as possible to protect the copper surface from further oxidation. desirable. After the surface contaminants are removed, as shown in FIG. 5B, in

図5Aの銅表面140に存在している酸化銅およびプラズマ酸化ステップ中に生成された酸化銅は、バリア金属除去ステップ603中に完全に除去されるであろう。したがって、H含有プラズマを使用して銅表面を還元するプロセスは、随意になる。しかしながら、銅表面に酸化銅がないことを保証するために、基板表面は、ステップ605において、あらゆる残留酸化銅を銅に変換するために(随意に)還元することができる。銅表面の還元は、酸化銅を銅に還元するための水素含有プラズマプロセスによって達成することができる。水素含有プラズマプロセスによって使用されるプロセスガスおよびプロセス条件は、ケースIにおいて上述されている。水素還元プロセスを経ると、基板は、コバルト合金堆積の用意が整う。銅表面は、酸化銅が形成されないことを保証するために、酸素から注意深く保護する必要がある。上述のように、コバルト合金の無電解堆積は、酸化銅の存在によって抑制される恐れがある。したがって、処理環境および搬送環境を制御して、酸素への銅表面の曝露を最小限にするまたは排除することが重要である。

The copper oxide present on the

次のプロセスステップ607では、銅表面の上に、CoWP、CoWB、またはCoWBPなどのコバルト合金が無電解堆積される。コバルト合金は、図5Cにおいて、層135として示されている。コバルト合金の無電解堆積は、選択的堆積であり、湿式プロセスである。コバルト合金は、銅表面上にのみ堆積する。

In a

ケースIについて上述されたように、コバルト合金の無電解堆積後、プロセスフローは、随意の堆積後洗浄プロセスステップ609に入ることができる。堆積後洗浄は、無電解堆積プロセスによって誘電体表面上に導入されたあらゆる金属汚染物を除去するために、ペンシルバニア州アレンタウンのAir Products and Chemical, Inc.によって供給されているCP72Bを含有した溶液などの化学溶液によるブラシスクラブ洗浄を使用して、またはヒドロキシアミンをベースにした化学剤によって実施することができる。その他の基板表面洗浄プロセスもまた、使用することができる。

As described above for Case I, after electroless deposition of the cobalt alloy, the process flow can enter an optional post-deposition

上述のように、環境制御は、特に、銅表面のH含有プラズマ還元後などに、コバルト合金堆積のために銅表面を調整するのに非常に重要である。図6Bは、表面処理後の重要なステップにおける酸素への基板表面の曝露を最小限にすることができる代表的な統合システム650の概略図を示している。統合システム650は、図6Aのフロー600のプロセス手順全体を通して基板を処理するために使用することができる。

As mentioned above, environmental control is very important for conditioning the copper surface for cobalt alloy deposition, particularly after H-containing plasma reduction of the copper surface. FIG. 6B shows a schematic diagram of an exemplary

統合システム450と同様に、統合システム650は、3つの基板搬送モジュール660,670,680を有する。搬送モジュール660,670,680は、基板655を1つのプロセス区域から別のプロセス区域へと移動させるためのロボットを装備している。基板搬送モジュール660は、実験室雰囲気下で動作される。モジュール660は、基板655を統合システムに持ち込むためまたは基板をカセット661に戻してシステム650外での処理を続けるために、基板ローダ(または基板カセット)661と連携して機能する。

Similar to the

プロセスフロー600において上述されたように、基板655は、図5Aに示されるように、基板が基板表面から過剰な銅を除去するために銅CMPによって基板が平坦化され、誘電体表面上にバリア層を、そして金属トレンチ内に銅を残留させた後、CoWB、CoWP、またはCoWBPなどのコバルト合金を堆積させるために統合システム650に持ち込まれる。プロセスフロー600のステップ601において説明されたように、基板表面は、Cu−BTA、金属酸化物、および有機残留物などの表面汚染物を除去される必要がある。Cu−BTAおよび金属酸化物は、TMAHを含有した溶液などの洗浄溶液をともなう湿式洗浄プロセスによって除去することができる。湿式洗浄リアクタ663は、実験室雰囲気搬送モジュール660に統合することができる。湿式洗浄リアクタ663は、プロセスフロー600では実験室雰囲気搬送モジュール660に統合することができるが、このプロセスステップは、金属CMPの直後、基板がコバルト合金堆積のために統合システムに持ち込まれる前に実施することもできる。あるいは、湿式洗浄プロセスは、湿式洗浄ステップの最中および後に制御環境を維持される制御雰囲気プロセス環境内において実施することができる。

As described above in the

リアクタ683内において実施された湿式洗浄プロセス601によって除去されなかった有機残留物(すなわち汚染物)は、ステップ602において、O2プラズマなどの乾式プラズマプロセス、またはO2/Arスパッタリングによって除去することができる。上述のように、プラズマプロセスまたはスパッタリングプロセスの大半は、1トール未満で動作される。したがって、このようなシステムは、圧力が1トール未満などの真空下で動作される搬送モジュールに結合することが望ましい。有機残留物を洗浄するためにO2プラズマプロセスが選択されると仮定すると、O2プラズマプロセスリアクタ671は、真空搬送モジュール670に結合される。

Organic residues (ie, contaminants) that have not been removed by the

O2プラズマプロセスは、下流のプラズマプロセスであってよい。O2プラズマリアクタ671は、プロセスフロー600では真空搬送モジュール670に統合することができるが、このプロセスステップは、金属CMPの直後、基板がコバルト合金堆積のために統合システムに持ち込まれる前に実施することもできる。

The O 2 plasma process may be a downstream plasma process. The O 2 plasma reactor 671 can be integrated into the

実験室雰囲気搬送モジュール660は大気下で動作され、真空搬送モジュール670は真空下(<1トール)で動作されるので、これらの2つの搬送モジュール間には、2つのモジュール660と670との間で基板655を搬送可能にするために、ロードロック665が配される。

Since the laboratory

O2プラズマ処理を終えた後、基板655は、ステップ603に示されるように、バリア層エッチングのための処理システムに移動される。乾式のバリアプラズマエッチングプロセスが選択される場合、バリア層エッチングチャンバ(またはモジュール)673は、真空搬送モジュール670に結合することができる。乾式のバリアプラズマプロセスは、CF4プラズマプロセスまたはO2/Arスパッタリングプロセスであってよい。

After finishing the O 2 plasma treatment, the

バリア層のエッチングに続くプロセスは、銅表面上に酸化銅が残らないことを保証するための随意のH含有プラズマ還元である。H2プラズマ還元は、真空搬送モジュール670に結合されたプラズマチャンバ(またはモジュール)674内において実施することができる。あるいは、水素プラズマ還元は、有機残留物を除去するために使用されたO2プラズマリアクタ671内において、残留する酸素種をパージした後に引き続き実施することもできる。

The process following the etching of the barrier layer is an optional H-containing plasma reduction to ensure that no copper oxide remains on the copper surface. H 2 plasma reduction can be performed in a plasma chamber (or module) 674 coupled to a

上述のように、コバルト合金の無電解堆積は、湿式の化学的プロセスである。湿式プロセスは、大気圧で行われるのが一般的であるので、無電解堆積リアクタに結合された搬送モジュール680は、近大気圧で動作されることが望ましい。酸素を含まないように環境が制御されることを保証するために、不活性ガスを使用して制御雰囲気搬送モジュール680を満たすことができる。また、プロセスにおいて使用される全ての流体は、市販の脱ガスシステムによって脱ガスされている、すなわち溶存酸素を除去されている。

As mentioned above, electroless deposition of cobalt alloys is a wet chemical process. Since wet processes are typically performed at atmospheric pressure, it is desirable that the

基板が乾燥条件下で無電解堆積システム681に搬入され乾燥条件で同システム681から搬出されること(ドライイン・ドライアウト)を可能にするためには、湿式コバルト合金無電解堆積リアクタにリンスおよび乾燥のシステムを結合する必要がある。上述のように、ドライイン・ドライアウト要件は、無電解堆積システム681を制御雰囲気搬送モジュール680に統合することを可能にする。システム681は、その中で低い(または制限されたまたは制御された)酸素レベルが維持されることを保証するために、不活性ガスを使用して満たされる。

In order to allow the substrate to be transferred into and out of the

システム681におけるコバルト合金堆積後、基板655は、堆積後洗浄リアクタ683に通すことができる。湿式洗浄システム683に対する基板655のドライイン・ドライアウトを可能にするために、ブラシスクラブシステムに、リンスおよび乾燥のシステムを統合する必要もある。酸素が存在しないことを保証するために、不活性ガスを使用してシステム683が満たされる。図6Aにおいて上述されたように、堆積後洗浄は随意であるので、システム683は、このシステムが随意であることを示すために破線で示されている。堆積後洗浄ステップは、統合システム650によって動作される最終プロセスであるので、基板655は、処理後にカセット661に戻される必要がある。洗浄システム683は、あるいは、実験室雰囲気搬送モジュール660に結合することができる。

After cobalt alloy deposition in

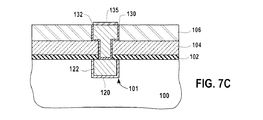

ケースIII:金属CMPが薄い銅層上で停止する

図7A〜7Cは、配線処理の諸段階における配線構造の断面を示している。図7Aの基板は、銅の平坦化を終えたところであり、ただし、基板から完全には銅を取り除かれていない。基板表面上には、薄い銅層132が残っている。図8Aは、デュアルダマシン金属トレンチ内の銅の上にコバルト合金を無電解堆積させるための表面調整のプロセスフローの一実施形態を示している。図8Aのプロセスフロー800で使用される基板は、誘電体層の上のバリア層上方の銅の大半を除去するための銅CMP処理を終えたところである。図7Aに示されるように、バリア表面上には、約100オングストロームから約1000オングストロームまでの範囲内の薄い銅層が残っている。ケースIIIと、ケースIIおよびケースIの両者との違いは、ケースIIIでは、薄い銅層が基板表面全体を覆っており、したがって、銅CMP溶液内に曝される異種物質に起因する銅のガルバニック腐食の懸念がないことである。薄い銅層および存在するその他の表面汚染物は、酸素のない環境内で除去されるので、銅酸化の懸念はない。したがって、H2プラズマ還元は不要である。ケースIIおよびケースIIIは、ともに、バリアCMPがなく、したがって、金属CMP処理の費用が削減される。このプロセスによって調整された銅表面は、誘電体層上対銅上のコバルト合金の選択比を優れたものにすることができる。

Case III: Metal CMP Stops on Thin Copper Layer FIGS. 7A-7C show cross sections of the wiring structure at various stages of wiring processing. The substrate of FIG. 7A has just been planarized with copper, but the copper has not been completely removed from the substrate. A

プロセスは、有機残留物および無機金属酸化物を含む汚染物を基板表面から除去するステップ801から開始する。有機汚染物は、乾式の酸素(O2)プラズマプロセス、H2Oプラズマプロセス、H2O2プラズマプロセス、またはオゾン蒸気をともなうプラズマのように、酸化プラズマによって除去することができる。上述のように、O2プラズマプロセスは、摂氏120度未満の比較的低温で行われることが好ましい。O2プラズマプロセスは、下流のプラズマプロセスであってよい。あるいは、有機残留物(すなわち汚染物)は、有機汚染物を物理的に除去するためのO2/Arスパッタリングプロセスを使用して除去することもできる。上述のように、O2プラズマプロセスおよびO2/Arスパッタリングプロセスは、一般に、1トール未満で動作される。

The process begins at

基板表面から汚染物がなくなると、基板は、銅表面を酸化から保護するために、曝露される酸素の量をできる限り少なくすることが望ましい。表面汚染物が除去された後は、ステップ803において、バリア層および誘電体層の上の薄い銅層が除去される。薄い銅層は、O2/Arスパッタリングによって、O2/ヘキサフルオロアセチルアセトン(HFAC)プラズマエッチングによって、硫酸および過酸化水素などの化学剤を使用した湿式化学的エッチングによって、または錯化化学剤を使用することによって除去することができる。O2/ArスパッタリングプロセスおよびO2/HFACプラズマプロセスは、ともに、1トール未満などの低圧下で動作される。

When the substrate surface is free of contaminants, it is desirable that the substrate be exposed to as little oxygen as possible to protect the copper surface from oxidation. After the surface contaminants are removed, in

その後、ステップ805において、Ta、TaN、または両膜の組み合わせなどのバリア層が基板表面から除去される。薄い銅およびバリアを除去された後の配線構造の断面が、図7Bに示されている。バリア層は、CF4プラズマ、O2/Arスパッタリング、CMP、または湿式化学的エッチングによって、除去することができる。CF4プラズマエッチングプロセスおよびO2/Arスパッタリングプロセスは、ともに、1トール未満で動作される。

Thereafter, in

コバルト合金を選択的に堆積させるための銅表面は、制御雰囲気環境内において、誘電体上方から薄い銅層およびバリア層をエッチングすることによって形成されるので、H含有プラズマを使用して銅表面を還元するプロセスは、ほとんど不要である。しかしながら、銅表面に酸化銅がないことを保証するために、基板表面は、ステップ807において、あらゆる残留酸化銅を銅に変換するために随意に還元することができる。銅表面還元プロセスは、上述されている。水素還元プロセスを経ると、基板は、コバルト合金堆積の用意が整う。銅表面は、酸化銅の形成を阻止するために、注意深く保護する必要がある。次のプロセスステップ809では、銅表面の上に、CoWP、CoWB、またはCoWBPなどのコバルト合金が無電解堆積される。コバルト合金は、図7Cにおいて、層135として示されている。コバルト合金の無電解堆積は、選択的堆積であり、湿式プロセスである。コバルト合金は、銅表面上にのみ堆積する。

The copper surface for selectively depositing the cobalt alloy is formed by etching a thin copper layer and barrier layer from above the dielectric in a controlled atmosphere environment, so that the copper surface is formed using H-containing plasma. The process of reducing is almost unnecessary. However, to ensure that there is no copper oxide on the copper surface, the substrate surface can optionally be reduced in

ケースIおよびケースIIについて上述されたように、コバルト合金の無電解堆積後、プロセスフローは、随意の堆積後洗浄プロセスステップ811に入ることができる。堆積後洗浄は、ケースIおよびケースIIにおいて上述されている。

As described above for Case I and Case II, after electroless deposition of the cobalt alloy, the process flow can enter an optional post-deposition

上述のように、環境制御は、特に銅表面のH含有プラズマ還元後などに、コバルト合金堆積のために銅表面を調整するのに非常に重要である。図8Bは、表面処理後の重要なステップにおける酸素への基板表面の曝露を最小限にすることができる代表的な統合システム850の概略図を示している。統合システム850は、図8Aのフロー800のプロセス手順全体を通して基板を処理するために使用することができる。

As mentioned above, environmental control is very important for conditioning the copper surface for cobalt alloy deposition, particularly after H-containing plasma reduction of the copper surface. FIG. 8B shows a schematic diagram of an exemplary

統合システム850は、3つの基板搬送モジュール860,870,880を有する。搬送モジュール860,870,880は、基板855を1つのプロセス区域から別のプロセス区域へと移動させるためのロボットを装備している。基板搬送モジュール860は、実験室雰囲気下で動作される。モジュール860は、基板855を統合システムに持ち込むためまたは基板をカセット861に戻してシステム850外での処理を続けるために、基板ローダ(または基板カセット)861と連携して機能する。

The

プロセスフロー800において上述されたように、基板855は、図7Aに示されるように、基板表面から過剰な銅を除去するために銅CMPによって基板が平坦化され、誘電体表面の上のバリア層上に薄い銅層を残留させた後、CoWB、CoWP、またはCoWBPなどのコバルト合金を堆積させるために統合システム850に持ち込まれる。プロセスフロー800のステップ801において説明されたように、基板表面は、有機残留物および非銅金属酸化物などの表面汚染物を除去される必要がある。ケースIおよびケースIIとは対照的に、湿式Cu−BTA洗浄を実施する必要性がなくなるので、実験室雰囲気搬送モジュール860を排除して、カセットホルダ861をロードロック865に直接結合させてることも可能であろう。

As described above in

有機残留物および金属酸化物を含む表面汚染物は、O2プラズマなどの酸化プラズマプロセスまたはO2/Arスパッタリングによって除去することができる。上述のように、プラズマプロセスまたはスパッタリングプロセスの大半は、1トール未満で動作される。したがって、このようなシステムは、圧力が1トール未満などの真空下で動作される搬送モジュールに結合することが望ましい。有機残留物を洗浄するためにO2プラズマプロセスが選択されると仮定すると、O2プラズマプロセスリアクタ871は、真空搬送モジュール870に結合される。

Surface contaminants including organic residues and metal oxides can be removed by oxidizing plasma processes such as O 2 plasma or O 2 / Ar sputtering. As mentioned above, most plasma or sputtering processes are operated at less than 1 Torr. It is therefore desirable to couple such a system to a transfer module that is operated under a vacuum, such as a pressure of less than 1 Torr. Assuming an O 2 plasma process is selected to clean the organic residue, the O 2

O2プラズマプロセスは、下流のプラズマプロセスであってよい。O2プラズマリアクタ871は、プロセスフロー800では真空搬送モジュール870に統合することができるが、このプロセスステップは、金属CMPの直後、基板がコバルト合金堆積のために統合システムに持ち込まれる前に実施することもできる。

The O 2 plasma process may be a downstream plasma process. The O 2 plasma reactor 871 can be integrated into the

実験室雰囲気搬送モジュール860は大気下で動作され、真空搬送モジュール870は真空下(<1トール)で動作されるので、これらの2つの搬送モジュール間には、2つのモジュール860と870との間で基板855を搬送可能にするために、ロードロック865が配される。

Since the laboratory

O2プラズマ処理を終えた後、基板855は、ステップ803に示されるように、銅エッチングのための処理システムに移動される。乾式の銅プラズマエッチングプロセスが選択される場合は、銅エッチングチャンバ(またはモジュール)873は、真空搬送モジュール870に結合される。湿式プロセスが選択される場合は、湿式銅エッチングリアクタをリンス/乾燥システムと統合して湿式銅エッチングシステム873’とし、制御雰囲気搬送モジュール880に結合することができる。湿式銅エッチングシステム873’を制御雰囲気搬送モジュール880と統合することを可能にするためには、システム873’に対する基板のドライインおよびドライアウトが必要である。一実施形態では、ドライイン・ドライアウトの要件を満足させるために、湿式銅エッチングシステム873’にリンスおよび乾燥のシステムを組み入れることができる。システム873’の環境は、酸素がないように制御する必要もある。処理環境内に酸素がないことを保証するために、不活性ガスを使用してシステムを満たすこともできる。

After finishing the O 2 plasma treatment, the

ステップ805に示されるように、銅エッチング後にはバリア層エッチングが続く。乾式のバリアプラズマエッチングプロセスが選択される場合は、バリア層エッチングチャンバ874を真空搬送モジュール870に結合することができる。湿式バリアエッチングプロセスが選択される場合は、湿式バリアエッチングリアクタをリンス/乾燥システムと統合して湿式バリアエッチングシステム874’とし、制御雰囲気搬送モジュール880に結合することができる。湿式バリアエッチングシステム874’を制御雰囲気搬送モジュール880と統合することを可能にするためには、システム874’に対する基板のドライインおよびドライアウトが必要である。システム874’の環境は、酸素のレベルを低くする(または制限するまたは制御する)ように制御される必要もある。処理環境内の酸素が低レベルであることを保証するために、不活性ガスを使用してシステムを満たすこともできる。

As shown in

バリア層エッチングに続くプロセスは、上記のような随意のH含有プラズマ還元である。H2プラズマ還元は、真空搬送モジュール870に結合されたプラズマチャンバ877内において実施することができる。

The process following the barrier layer etch is an optional H-containing plasma reduction as described above. H 2 plasma reduction can be performed in a

上述のように、コバルト合金の無電解堆積は、湿式プロセスである。湿式プロセスは、大気圧下で行われるのが一般的であるので、無電解堆積リアクタに結合された搬送モジュール680は、近大気圧で動作されることが望ましい。酸素レベルが低くなるように環境が制御されることを保証するためには、不活性ガスを使用して制御雰囲気搬送モジュール880を満たすことができる。また、プロセスにおいて使用される全ての流体は、市販の脱ガスシステムによって脱ガスされている、すなわち溶存酸素を除去されている。代表的な不活性ガスとして、窒素(N2)、ヘリウム(He)、ネオン(Ne)、アルゴン(Ar)、クリプトン(Kr)、およびキセノン(Xe)が挙げられる。