JP5425748B2 - 片面研削方法および装置 - Google Patents

片面研削方法および装置 Download PDFInfo

- Publication number

- JP5425748B2 JP5425748B2 JP2010256355A JP2010256355A JP5425748B2 JP 5425748 B2 JP5425748 B2 JP 5425748B2 JP 2010256355 A JP2010256355 A JP 2010256355A JP 2010256355 A JP2010256355 A JP 2010256355A JP 5425748 B2 JP5425748 B2 JP 5425748B2

- Authority

- JP

- Japan

- Prior art keywords

- grinding

- workpiece

- guide

- flat

- guide surface

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Grinding And Polishing Of Tertiary Curved Surfaces And Surfaces With Complex Shapes (AREA)

- Grinding Of Cylindrical And Plane Surfaces (AREA)

Description

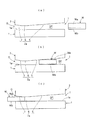

(1)上記押えガイドの平坦案内面のワーク送り方向寸法は、ワークの上記平坦面の中凸面形状寸法に対応して設定されている。

(1)上記押えガイドの切込み傾斜案内面は、上記研削部のワーク入口側からワーク出口側に向けてワークの研削代分だけ傾斜して設定されている。

Wa ワークの上面

Wb ワークの底面

h ワークの研削代分

GP 研削部(1a、2a)

I ワーク入口部

O ワーク出口部

θ5 押えガイドの傾斜案内面の傾斜角度

L6 平坦案内面のワーク送り方向寸法

θ7 押えガイドの逃がし傾斜案内面の傾斜角度

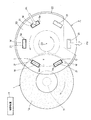

1 砥石車

1a 砥石車の研削砥石面

2 押えガイド

2a 押えガイドの研削案内面

3 キャリア装置

4 制御装置

5 切込み傾斜案内面

6 平坦案内面

7 逃し傾斜案内面

10 押えガイド取付部

11 下側回転主軸

20 キャリア

21 保持ポケット

Claims (8)

- 対向する一対の面の少なくとも一方が平坦面とされた縦長の工作物を、回転する砥石車の平坦な研削砥石面と、この砥石車に対向して固定的に配置した押えガイドの研削案内面とから形成された研削部に、通し送りしながら工作物の前記平坦面を研削するスルーフィード形式の片面研削方法であって、

前記押えガイドの研削案内面は、工作物の研削代分を研削する前記研削砥石面の部位に対向して配置される切込み傾斜案内面と、この切込み傾斜案内面に連続して設けられる前記研削砥石面と平行な平坦案内面と、この平坦案内面に連続して設けられる前記切込み傾斜案内面と逆の傾斜とされた逃し傾斜案内面とを備えてなり、

前記研削部に工作物を通し送りするに際して、前記切込み傾斜案内面により工作物を摺動案内しながら、前記研削砥石面により工作物の前記平坦面を研削した後、前記平坦案内面で工作物を摺動案内し、続いて前記逃し傾斜案内面を通過させることにより、工作物の前記平坦面を所定の中凸面形状に研削するように構成した

ことを特徴とする片面研削方法。 - 前記押えガイドの平坦案内面のワーク送り方向寸法は、工作物の前記平坦面の中凸面形状寸法に対応して設定されている

ことを特徴とする請求項1に記載の片面研削方法。 - 前記押えガイドの逃し傾斜案内面の傾斜角度は、前記押えガイドの平坦案内面のワーク送り方向寸法に対応して設定されている

ことを特徴とする請求項2に記載の片面研削方法。 - 対向する一対の面の少なくとも一方が平坦面とされた縦長の工作物を、回転する砥石車の平坦な研削砥石面と、この研削砥石面に対向して固定的に配置した押えガイドとの間に通し送りしながら工作物の前記平坦面を研削するスルーフィード形式の片面研削装置であって、

回転可能に配置され、平坦な研削砥石面を有する砥石車と、

この砥石車を回転駆動する回転駆動手段と、

前記砥石車に対向して固定的に配置され、工作物を摺動案内する研削案内面を有する押えガイドと、

前記砥石車の研削砥石面と押えガイドの間を通過可能に配置され、工作物を保持する複数の保持ポケットを備えたキャリアと、

このキャリアを送り駆動する送り駆動手段と、

前記回転駆動手段および送り駆動手段を相互に連動して駆動制御する制御手段とを備えてなり、

前記押えガイドの研削案内面は、工作物の研削代分を研削する前記研削砥石面の部位に対向して配置される切込み傾斜案内面と、この切込み傾斜案内面に連続して設けられる前記研削砥石面と平行な平坦案内面と、この平坦案内面に連続して設けられる前記切込み傾斜案内面と逆の傾斜とされた逃し傾斜案内面とを備えてなり、

前記研削部に工作物を通し送りするに際して、前記切込み傾斜案内面により工作物を摺動案内しながら、前記研削砥石面により工作物の前記平坦面を研削した後、前記平坦案内面で工作物を摺動案内し、続いて前記逃し傾斜案内面を通過させることにより、工作物の前記平坦面を所定の中凸面形状に研削するように構成されている

ことを特徴とする片面研削装置。 - 前記押えガイドの切込み傾斜案内面は、前記研削部のワーク入口側からワーク出口側に向けて工作物の研削代分だけ傾斜して設定されている

ことを特徴とする請求項4に記載の片面研削装置。 - 前記押えガイドの平坦案内面のワーク送り方向寸法は、工作物の前記平坦面の中凸面形状寸法に対応して設定されている

ことを特徴とする請求項4に記載の片面研削装置。 - 前記押えガイドの逃し傾斜案内面の傾斜角度は、前記押えガイドの平坦案内面のワーク送り方向寸法に対応して設定されている

ことを特徴とする請求項6に記載の片面研削装置。 - 前記押えガイドの研削案内面の配置構成は、押えガイドが押えガイド取付部に取り付けられた状態で、この押えガイド取付部の傾きを調整することにより形成される構成とされている

ことを特徴とする請求項4から7のいずれか一つに記載の片面研削装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010256355A JP5425748B2 (ja) | 2010-11-16 | 2010-11-16 | 片面研削方法および装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010256355A JP5425748B2 (ja) | 2010-11-16 | 2010-11-16 | 片面研削方法および装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012106305A JP2012106305A (ja) | 2012-06-07 |

| JP2012106305A5 JP2012106305A5 (ja) | 2012-12-06 |

| JP5425748B2 true JP5425748B2 (ja) | 2014-02-26 |

Family

ID=46492512

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010256355A Expired - Fee Related JP5425748B2 (ja) | 2010-11-16 | 2010-11-16 | 片面研削方法および装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5425748B2 (ja) |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS49127297A (ja) * | 1973-04-09 | 1974-12-05 | ||

| JP2636383B2 (ja) * | 1988-11-18 | 1997-07-30 | 富士通株式会社 | ウェーハの加工方法 |

| JP3856975B2 (ja) * | 1999-02-18 | 2006-12-13 | 光洋機械工業株式会社 | 複合両頭平面研削方法および装置 |

| JP3917434B2 (ja) * | 2002-01-31 | 2007-05-23 | 光洋機械工業株式会社 | 片面研削装置 |

-

2010

- 2010-11-16 JP JP2010256355A patent/JP5425748B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012106305A (ja) | 2012-06-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101056741B (zh) | 砂轮 | |

| US8540551B2 (en) | Glass edge finish system, belt assembly, and method for using same | |

| US7121928B2 (en) | High smoothness grinding process and apparatus for metal material | |

| CN102574270A (zh) | 齿轮磨床 | |

| JP6445894B2 (ja) | 両頭平面研削用研削砥石および両頭平面研削方法 | |

| JP5425748B2 (ja) | 片面研削方法および装置 | |

| US5146909A (en) | Stationary fine point diamond trueing and dressing block and method of use | |

| JP5502385B2 (ja) | 両頭平面研削方法および装置 | |

| JP5039957B2 (ja) | 内面研削装置用砥石および内面研削方法 | |

| JP3141853U (ja) | 研磨具及びこの研磨具を用いた研磨装置 | |

| WO2018003429A1 (ja) | ブレードのドレッシング機構及び該機構を備えた切削装置及び該機構を用いたブレードのドレッシング方法 | |

| JP2006123066A (ja) | 溝入れ研削加工方法 | |

| JP5010421B2 (ja) | 工作物外径面および平面のセンタレス研削方法およびセンタレス研削装置 | |

| JP4425441B2 (ja) | マシニングセンタの工具修正または再生加工方法、およびマシニングセンタ | |

| JP2003291069A (ja) | 研削盤用の砥石及びこの砥石を使用する研削方法 | |

| JP4090153B2 (ja) | 円筒状工作物の外周面研削装置および研削方法 | |

| JP4225819B2 (ja) | 竪型両頭平面研削盤の砥石修正装置 | |

| CN201279704Y (zh) | 倒角和段差两用同心度研磨机 | |

| JP5352892B2 (ja) | 研削方法及び研削加工装置 | |

| JP7569573B1 (ja) | 両頭平面研削盤 | |

| JP2901875B2 (ja) | 超砥粒研削ホイールのツルーイング方法 | |

| JP3856975B2 (ja) | 複合両頭平面研削方法および装置 | |

| JP5549391B2 (ja) | 研削盤 | |

| CN212018116U (zh) | 一种固态物料研磨装置 | |

| JP2011218512A (ja) | 平面研削盤用ブロックドレッサ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121018 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20121018 |

|

| TRDD | Decision of grant or rejection written | ||

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20131031 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20131105 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20131127 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 5425748 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |