JP5219133B2 - 気液反応装置及びその気液分離方法 - Google Patents

気液反応装置及びその気液分離方法 Download PDFInfo

- Publication number

- JP5219133B2 JP5219133B2 JP2008157706A JP2008157706A JP5219133B2 JP 5219133 B2 JP5219133 B2 JP 5219133B2 JP 2008157706 A JP2008157706 A JP 2008157706A JP 2008157706 A JP2008157706 A JP 2008157706A JP 5219133 B2 JP5219133 B2 JP 5219133B2

- Authority

- JP

- Japan

- Prior art keywords

- gas

- reaction

- liquid

- product

- separation method

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

また、特許文献2には、微小流路内への反応ガス導入部を複数有する気液反応装置を用いることにより、気液混相流での反応を効率的に行う技術が開示されている。

上記の技術では、後工程である気液分離工程、溶存ガス分離工程及び濃縮工程をそれぞれ個別に行っているため、多数の装置とその制御、並びに操作工数を要し生産性に劣るという問題があった。

特に、上記濃縮工程は、高圧下反応後に圧力解放するため、生成液及び未反応ガスが自有する流体圧力が無駄になるという問題があった。

本発明の気液反応装置は、加圧下で反応基質を含む液体材料と反応気体とが反応して生成物が生成される反応容器を有する気液反応装置であって、気体透過性材料で形成され、加圧された状態で未反応の前記反応気体及び前記生成物が流通する気体透過性管体と、前記気体透過性管体の周囲を囲んで内部に収容する収容体と、前記反応容器と前記気体透過性管体との間に設けられ、前記反応気体を密封した状態で、前記反応容器で生成された前記生成物を前記気体透過性管体に排出する生成物排出装置と、を有することを特徴とするものである。

上記構成においては、前記生成物排出装置は、内部に液溜空間を有し、天部において第1排出管を介して前記反応容器と接続され、底部において第2排出管を介して前記気体透過性管体と接続される液溜部と、前記第2排出管を開閉するバルブと、前記液溜空間に溜められた前記生成物の液面の位置を計測する液面計と、前記液面の位置が所定位置に達したときに前記バルブを開き、前記液面の位置が所定位置に達していないときに前記バルブを閉じるように制御する排出制御器と、を備える構成を好適に採用できる。

これにより、本発明では、収容体の内部に透過した気体を効果的に排除できるとともに、気体透過性管体の内部と外部との圧力差が大きくなり、圧力解放効果により生成物に含まれる溶存ガスや溶媒を効率的に排除することができる。

これにより、本発明では、収容体の内部に透過した気体の量が多くなり気圧が大きくなったことを迅速に検知して、真空吸引による気体除去を円滑に行うことが可能になる。

これにより、本発明では、気体透過性管体の内部から外部に気体を透過させる長さを大きくすることができ、より効果的な気体除去を実現できる。

これにより、本発明では、いわゆるフロー式気液反応処理を実施する際に、反応工程後の後工程を効率的に行うことが可能になる。

これにより、本発明では、いわゆるバッチ式気液反応処理を実施する際に、反応工程後の後工程を効率的に行うことが可能になる。

これにより、本発明では、いわゆる気体封入式気液反応処理を実施する際に、反応工程後の後工程を効率的に行うことが可能になる。

これにより、本発明では、収容体の内部に透過した気体を効果的に排除できるとともに、気体透過性管体の内部と外部との圧力差が大きくなり、圧力解放効果により生成物に含まれる溶存ガスや溶媒を効率的に排除することができる。

これにより、本発明では、収容体の内部に透過した気体の量が多くなり気圧が大きくなったことを迅速に検知して、真空吸引による気体除去を円滑に行うことが可能になる。

これにより、本発明では、気体透過性管体の内部から外部に気体を透過させる長さを大きくすることができ、より効果的な気体除去を実現できる。

これにより、本発明では、いわゆるフロー式気液反応処理を実施する際に、反応工程後の後工程を効率的に行うことが可能になる。

これにより、本発明では、いわゆるバッチ式気液反応処理を実施する際に、反応工程後の後工程を効率的に行うことが可能になる。

これにより、本発明では、いわゆる気体封入式気液反応処理を実施する際に、反応工程後の後工程を効率的に行うことが可能になる。

なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

図1は、本発明に係る気液反応装置の概略的な構成図である。

この図に示す気液反応装置1は、内部に反応空間11を有する反応管(反応容器)10、原料供給装置(液体材料供給装置)20、ガス供給装置(気体供給装置)30、後処理器60、貯留槽50を主体に構成されている。

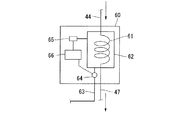

後処理器60は、中空管(気体透過性管体)61、圧力容器(収容体)62、排出管47、圧力容器62内のガス(気体)を排出する排出管63、電磁弁64、圧力センサ(計測装置)65、制御装置66を主体に構成されている。

例えば、ラジカルカルボニル化反応、オレフィンのヒドロホルミル化反応、直接フッ素化反応、酸素酸化反応(アルコールからアルデヒドを得る反応、アルケンからエポキシを得る反応、光一重項酸素酸化反応、エステルのα位酸化反応など)、水素化反応(オレフィンの水素化反応、カルボニル化合物の水素化反応、シアノ基の水素化反応など)、アルカンの光ハロゲン化反応、Heckカルボニル化反応に対して適用可能である。特に、ラジカルカルボニル化反応、オレフィンのヒドロホルミル化反応、直接フッ素化反応、Heckカルボニル化反応に対して好適であり、Heckカルボニル化反応に対しては最適である。

これらの触媒は、通常、反応基質を含む液体成分中に含有されて反応管10に供給される。触媒の使用量としては、特に制限はないが、反応基質に対して有効成分量として0.1ppm以上、特に1ppm以上、10%以下、特に1%以下とすることが好ましい。

溶媒としては、水、有機溶媒、イオン液体(イオン性液体、イオン性流体、常温融解塩とも称される)、液体の無機化合物等の1種または2種以上を用いることができる。有機溶媒としては、ヘキサン等の脂肪族系炭化水素、ベンゼン、トルエン、キシレン等の芳香族炭化水素、アセトン、ジエチルケトン、メチルエチルケトン等のケトン類、ブチルアルデヒドなどのアルデヒド類、ジエチルエーテル、ジブチルエーテル、ジイソブチルエーテル、テトラヒドロフラン、ジオキサン等のエーテル類、酢酸エチル、酢酸ブチル、ジ−n−オクチルフタレート等のエステル類、トリエチルアミン、ピロリジン、ピペリジンなどのアミン類、ジメチルホルムアミド等のアミド類、ジメチルスルホキシド等のスルホキシド類、メタノール、エタノール、プロパノール、イソプロパノール等のアルコール類、エチレングリコール、プロパンジオール、ブタンジオール等のジオール類、アセトニトリル等のニトリル類、ピリジン等の複素芳香族化合物、四塩化炭素、クロロホルム、ジクロロメタン、ジクロエタン等のハロゲン溶媒、酢酸、蟻酸等のカルボン酸類、スルホン酸類、フロリナート(登録商標)等のフッ素系不活性液体が挙げられ、これらの2種以上の任意の割合の混合溶媒を用いることもできる。液体の無機化合物としては、硫酸、リン酸、亜リン酸等のリン酸類、硝酸、過酸化水素水等が挙げられる。溶媒としては、中でも、水系溶媒と有機溶媒が好ましく、更に好ましくは芳香族炭化水素、炭化水素類やアルコール類が好ましく、特に芳香族炭化水素が好適である。

溶媒を用いる場合には、その使用量に制限はなく、用いる反応基質の濃度が溶媒1リットルに対して通常0.001モル以上、好ましくは0.02モル以上、さらに好ましくは0.1モル以上で、20モル以下、好ましくは10モル以下、さらに好ましくは5モル以下となるような量の溶媒を用いることが好ましい。溶媒の量が上記の範囲よりも多いと生産性が低下し少ないと触媒あるいは反応基質を溶解させてしまう点で不利となる。

気体成分中の反応ガスの濃度については、特に制限はないが、体積割合で0.01〜100%の範囲から選択され、好ましくは0.1%以上、より好ましくは5%以上で、特に好ましくは10%以上である。反応ガスの濃度が上記範囲よりも低いと十分な反応効率を得ることが困難である。

まず、流量制御機器32を用いて反応管10内のガス圧を所望値αMPaに制御する。このとき、反応管10内の反応空間11におけるガス圧は、圧力計34で計測されており、反応空間11におけるガス圧がαMPaよりも低下した場合には流量制御機器32を用い、ガス圧がαMPaとなるように反応ガスを補填する。補填間隔としては、経時的または間欠的に行うことができる。

反応空間11に原料液が供給されると、反応ガスと原料液に含まれる反応基質とが反応することにより、反応ガス及び原料液(反応基質)の供給量に応じて生成物(生成液)が生成され、流体圧力を有した状態で未反応ガスとともに排出管44を介して後処理器60に向けて排出される。

この図に示されるように、生成物が自有する流体圧力が大きいほど、ガス回収量も大きくなる。すなわち、高い流体圧力を有した状態で生成物及び未反応ガスを後処理器60に導入することにより、より効果的にガスを流出・回収することができる。

中空管61において、未反応ガス、溶存ガス、溶媒等の各種気体が流出した後の生成物は、排出管47を介して貯留槽50に排出・貯溜される。

続いて、気液反応装置1の第2実施形態について、図4を参照して説明する。

この図において、図1乃至図3に示す第1実施形態の構成要素と同一の要素については同一符号を付し、その説明を省略する。

上記第1実施形態では、反応ガス及び原料液の双方が連続的に供給されて反応するフロー式気液反応プロセスを例示したが、第2実施形態では、反応ガスを反応管10等で密封し、原料液を連続的に供給する気体封入式気液反応プロセスについて説明する。

第2実施形態では、反応ガスを密封した状態で生成物を排出する生成物排出装置が設けられる点で第1実施形態と異なっており、他の構成は第1実施形態と同様であるため、以下、この点について説明する。

生成物排出装置40は、液溜部41、バルブ42を有している。液溜部41は、内部に液溜空間45を有しており、反応管10とは排出管44で接続されている。反応管10において原料と反応ガスとの反応で生じた生成物は、排出管44を介してこの液溜空間45に溜められる。また液溜部41の底部には、排出管47が接続されている。排出管47の内部は、液溜部41の底部に液溜空間45に開口して設けられた排出孔46によって液溜空間45と連通している。排出管47には、上記バルブ42が設けられており、液溜部41に溜められた生成物は、バルブ42が開状態のときに、排出孔46から排出管47を介して上述した後処理器60に導入される。

他の構成は、上記第1実施形態と同様である。

そして、排出孔46から排出された生成物は、排出管47を介して後処理器60に導入され、上述した気体除去が行われる。

また、このような気体密封式の気液反応装置1においても、上述した後処理器60を用いて各種気体を除去するため、反応工程後の後工程の効率化と、反応ガスの浪費抑制との双方を実現することができる。

続いて、気液反応装置1の第3実施形態について、図5を参照して説明する。

この図において、図1乃至図3に示す第1実施形態の構成要素と同一の要素については同一符号を付し、その説明を省略する。

第3実施形態では、第1実施形態に対して後処理器60の構成が異なっており、他の構成は第1実施形態と同様であるため、以下、この点について説明する。

上記構成の気液反応装置1では、上記第1実施形態と同様の作用・効果が得られることに加えて、圧力容器62内部の各種気体を迅速に回収できるとともに、中空管61の内部と外部との圧力差をより大きくできるため、図3の関係図で示したように、気体の回収量を大きくすることができる。

反応管10内のガス圧については、通常一定値αで制御されるが、実施する気液反応の化学特性に応じて気液反応中にα値を変動させてもよい。

上記実施形態における気液反応で用いる反応ガスについては、圧力及び温度の制御により超臨界状態(超臨界流体)であってもよい。

Claims (15)

- 加圧下で反応基質を含む液体材料と反応気体とが反応して生成物が生成される反応容器を有する気液反応装置であって、

気体透過性材料で形成され、加圧された状態で未反応の前記反応気体及び前記生成物が流通する気体透過性管体と、

前記気体透過性管体の周囲を囲んで内部に収容する収容体と、

前記反応容器と前記気体透過性管体との間に設けられ、前記反応気体を密封した状態で、前記反応容器で生成された前記生成物を前記気体透過性管体に排出する生成物排出装置と、

を有することを特徴とする気液反応装置。 - 請求項1記載の気液反応装置において、

前記生成物排出装置は、

内部に液溜空間を有し、天部において第1排出管を介して前記反応容器と接続され、底部において第2排出管を介して前記気体透過性管体と接続される液溜部と、

前記第2排出管を開閉するバルブと、

前記液溜空間に溜められた前記生成物の液面の位置を計測する液面計と、

前記液面の位置が所定位置に達したときに前記バルブを開き、前記液面の位置が所定位置に達していないときに前記バルブを閉じるように制御する排出制御器と、

を備えることを特徴とする気液反応装置。 - 請求項1または2記載の気液反応装置において、

前記収容体の内部を真空吸引する吸引装置を有することを特徴とする気液反応装置。 - 請求項3記載の気液反応装置において、

前記収容体の内部の気圧を計測する計測装置と、

前記計測装置の計測結果に基づいて前記吸引装置の駆動を制御する制御装置とを有することを特徴とする気液反応装置。 - 請求項1から4のいずれか一項に記載の気液反応装置において、

前記気体透過性管体は、前記収容体の内部で螺旋状に巻回されて配置されることを特徴とする気液反応装置。 - 請求項1から5のいずれか一項に記載の気液反応装置において、

前記液体材料と前記反応気体とを加圧下で反応させる反応容器を有し、

前記液体材料と前記反応気体とは、前記反応容器内に連続的に供給されて反応することを特徴とする気液反応装置。 - 請求項1から5のいずれか一項に記載の気液反応装置において、

前記液体材料と前記反応気体とを加圧下で反応させる反応容器を有し、

前記液体材料と前記反応気体とは、前記反応容器内に間欠的に供給されて反応することを特徴とする気液反応装置。 - 請求項1から5のいずれか一項に記載の気液反応装置において、

前記液体材料と前記反応気体とを加圧下で反応させる反応容器を有し、

前記反応気体は、前記反応容器内に供給されて密封され、

前記液体材料は、前記反応容器内に連続的に供給されて前記反応気体と反応することを特徴とする気液反応装置。 - 反応容器内で加圧されて、反応基質を含む液体材料と反応気体とが反応して生成物が生成される気液反応装置の気液分離方法であって、

気体透過性材料で形成され、収容体の内部に周囲を囲まれて収容された気体透過性管体に、加圧された状態で未反応の前記反応気体及び前記生成物を流通させる工程と、

前記反応気体を密封した状態で、前記反応容器で生成された前記生成物を前記気体透過性管体に排出する工程と、

を有することを特徴とする気液反応装置の気液分離方法。 - 請求項9記載の気液反応装置の気液分離方法において、

前記収容体の内部を真空吸引する吸引工程を有することを特徴とする気液反応装置の気液分離方法。 - 請求項10記載の気液反応装置の気液分離方法において、

前記収容体の内部の気圧を計測する工程と、

計測した気圧に基づいて前記真空吸引の駆動を制御する工程とを有することを特徴とする気液反応装置の気液分離方法。 - 請求項9から11のいずれか一項に記載の気液反応装置の気液分離方法において、

前記気体透過性管体は、前記収容体の内部で螺旋状に巻回されて配置されることを特徴とする気液反応装置の気液分離方法。 - 請求項9から12のいずれか一項に記載の気液反応装置の気液分離方法において、

前記液体材料と前記反応気体とを、前記反応容器内に連続的に供給して反応させることを特徴とする気液反応装置の気液分離方法。 - 請求項9から12のいずれか一項に記載の気液反応装置の気液分離方法において、

前記液体材料と前記反応気体とを、密閉された前記反応容器内に間欠的に供給して反応させることを特徴とする気液反応装置の気液分離方法。 - 請求項9から12のいずれか一項に記載の気液反応装置の気液分離方法において、

前記反応気体を、前記反応容器内に供給して密封し、

前記液体材料を、前記反応容器内に連続的に供給して前記反応気体と反応させることを特徴とする気液反応装置の気液分離方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008157706A JP5219133B2 (ja) | 2008-06-17 | 2008-06-17 | 気液反応装置及びその気液分離方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008157706A JP5219133B2 (ja) | 2008-06-17 | 2008-06-17 | 気液反応装置及びその気液分離方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2009297684A JP2009297684A (ja) | 2009-12-24 |

| JP2009297684A5 JP2009297684A5 (ja) | 2011-07-14 |

| JP5219133B2 true JP5219133B2 (ja) | 2013-06-26 |

Family

ID=41545141

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008157706A Expired - Fee Related JP5219133B2 (ja) | 2008-06-17 | 2008-06-17 | 気液反応装置及びその気液分離方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5219133B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5926384B2 (ja) * | 2011-09-12 | 2016-05-25 | アイデックス ヘルス アンド サイエンス エルエルシー | 過飽和流体の脱気 |

| KR102316039B1 (ko) * | 2016-08-08 | 2021-10-21 | 다이요 닛산 가부시키가이샤 | 기액 분리 장치 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS531177A (en) * | 1976-06-24 | 1978-01-07 | Mitsui Eng & Shipbuild Co Ltd | Gas-liquid contact reaction apparatus |

| GB8304067D0 (en) * | 1983-02-14 | 1983-03-16 | Ici Plc | Gas treatment |

| JP2574734B2 (ja) * | 1993-01-20 | 1997-01-22 | 和泉電気株式会社 | 気液加圧混合装置 |

| JP3770638B2 (ja) * | 1995-10-02 | 2006-04-26 | 修三 松村 | 気液接触反応装置 |

| JP2000279750A (ja) * | 1999-03-31 | 2000-10-10 | Chiyoda Corp | 多管式気液接触装置における管の取付構造および多管式気液接触装置 |

| JP4538604B2 (ja) * | 2004-09-21 | 2010-09-08 | 独立行政法人産業技術総合研究所 | 光反応管内蔵型光反応装置及びこれを用いる水質モニタリング装置 |

| JP2007105668A (ja) * | 2005-10-14 | 2007-04-26 | Mitsubishi Chemicals Corp | 気液反応方法及びそのための装置 |

-

2008

- 2008-06-17 JP JP2008157706A patent/JP5219133B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009297684A (ja) | 2009-12-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2007105668A (ja) | 気液反応方法及びそのための装置 | |

| US10702847B2 (en) | Method and device for the plasma-catalytic conversion of materials | |

| JP2007055970A (ja) | メタノール製造用反応器及びメタノール製造方法 | |

| JP5683451B2 (ja) | 含酸素化合物の製造方法 | |

| JP5374046B2 (ja) | エチレンオキシド回収/ストリッピング用容器、システム及び方法 | |

| BRPI0714780B1 (pt) | Method for the reduction of a determination of acidity of acetic acid current | |

| Osako et al. | Aerobic flow oxidation of alcohols in water catalyzed by platinum nanoparticles dispersed in an amphiphilic polymer | |

| JP5219133B2 (ja) | 気液反応装置及びその気液分離方法 | |

| CN108114673A (zh) | 一种中空纤维膜接触反应器及在气液两相反应中的应用 | |

| KR20170012217A (ko) | 고리형 카보네이트의 제조 장치 및 제조 방법 | |

| EP2857390B1 (en) | Method for producing hexafluoropropylene oxide | |

| KR20180093936A (ko) | 에틸렌 옥사이드의 제조 시 재순환 가스 스트림으로부터 요오드화물 불순물을 제거하기 위한 방법 및 시스템 | |

| US10913048B2 (en) | Pressure-regulated multi-reactor system | |

| Van Gool et al. | Highly controlled gas/liquid processes in a continuous lab‐scale device | |

| RU2010123683A (ru) | Улучшенный способ получения синильной кислоты посредством каталитической дегидратации газообразного формамида | |

| JP2002273206A (ja) | 合成反応装置及びそれを用いる合成反応方法 | |

| JP2006257001A (ja) | 気液反応方法 | |

| Yamaguchi et al. | Enhancement of glycerol conversion to acetol in high-temperature liquid water by high-pressure carbon dioxide | |

| JP2005314373A (ja) | 酸化反応方法 | |

| JP2010023023A (ja) | 気液反応装置及び気液反応方法 | |

| JP2005279422A (ja) | 酸化反応装置及び酸化反応方法 | |

| JP2009263240A (ja) | 過酢酸の製造方法及び該過酢酸を用いたエポキシ化合物の製造方法 | |

| JP2004285001A (ja) | 含酸素化合物の製造方法 | |

| ES2848028T3 (es) | Método para fabricar 2,3-butanodiol | |

| JP4334162B2 (ja) | 反応容器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110513 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110513 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20110513 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20110513 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120227 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120327 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120525 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130205 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130228 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160315 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5219133 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |