JP5147571B2 - トナー - Google Patents

トナー Download PDFInfo

- Publication number

- JP5147571B2 JP5147571B2 JP2008174546A JP2008174546A JP5147571B2 JP 5147571 B2 JP5147571 B2 JP 5147571B2 JP 2008174546 A JP2008174546 A JP 2008174546A JP 2008174546 A JP2008174546 A JP 2008174546A JP 5147571 B2 JP5147571 B2 JP 5147571B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- release agent

- acid

- temperature

- mass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Developing Agents For Electrophotography (AREA)

Description

写真、カタログ等のような高画質を実現するためには、高光沢、および均一光沢による画像形成が必要となる。そのための定着方法として、トナー中に離型剤としてワックスを含有させることで加熱加圧定着部材との離型性を向上させることは一般的に知られている。

上記に関して、均一光沢を達成させた例(特許文献1又は2)が開示されているが、均一光沢は達成できても、高光沢画像としては満足できるものでは無かった。

一方、離型剤にその離型剤に吸油可能な微粒子を含有させる例(特許文献5)では、耐久性、転写性に優れたトナーを提供できるが、微粒子が離型剤の染み出しを阻害する影響で、低温定着出来ずに定着領域が減少し、感光体へのフィルミングが発生し易くなった。

以上のように高光沢、および均一光沢を満足し、感光体へのフィルミングや光沢ムラが無く、さらに定着特性にも優れたトナーの開発が求められることとなった。

即ち、本発明は、高い光沢度を要求される複写機又はプリンターに於いて、画像上の光沢ムラや連続出力に於いても光沢度が変化し難いトナーを提供することを目的とする。

また、本発明は、低温定着性に優れ、定着温度領域が広く、低融点ワックスを使用しても保存性に優れたトナーを提供することを目的とする。

[1]結着樹脂、着色剤、及び離型剤を少なくとも含有するトナーであって、

前記トナーは、示差走査熱量計(DSC)によって測定される吸熱曲線において、温度30℃乃至200℃の範囲に1個又は複数の吸熱ピークを有し、前記吸熱ピーク中の最大吸熱ピークのピーク温度が50℃乃至90℃であり、

前記離型剤は、Ti、Ca、Al、及びSiからなる群より選ばれる一種又は二種以上の元素を有する無機化合物を含有し、

前記無機化合物を含有した前記離型剤は、E型粘度計を用い、温度110℃、シェアレート6,000s−1の条件で測定される溶融粘度をV6000とし、E型粘度計を用い、温度110℃、シェアレート1,500s−1の条件で測定される溶融粘度をV1500としたときに、前記V6000とV1500が、下記式(1)を満たすことを特徴とするトナー。

式(1) 5.0 ≦ V1500/V6000 ≦ 9.5

[2]前記無機化合物の個数平均粒子径が、8.0nm以上、500.0nm以下であることを特徴とする[1]に記載のトナー。

[3]前記無機化合物が、TiO2、SiO2、Al2O3、及びCaOからなる群より選ばれる一種又は二種以上の化合物を含有する酸化物、複合酸化物、またはそれらの混合物であることを特徴とする[1]又は[2]に記載のトナー。

[4]前記離型剤は、離型剤成分と前記無機化合物とが混合されたものであり、前記無機化合物が、前記離型剤中に2.0質量%以上9.0質量%未満含有されていることを特徴とする[1]乃至[3]のいずれか一に記載のトナー。

また本発明のトナーは、感光体のフィルミングによる画像欠陥のない高画質画像を出力することができる。

さらに本発明のトナーは、保存性に優れながら低温定着性が可能で、広い定着温度領域を有するトナーである。

式(1) 5.0 ≦ V1500/V6000 ≦ 9.5

上記離型剤は本来定着画像と定着ローラとの離型性を良くする為に用いられる。

一方、本発明の目的は高光沢、及び均一光沢を両立させる事であるため、当初、離型剤として、トナーが溶融定着し易い低融点ワックスの使用を試みた。しかし、高光沢画像は出力できたが、画像中に光沢のムラが生じた。

この原因を解析した結果以下の事が分かった。未定着画像が定着器を通過する時、定着ローラの熱と圧力で画像のトナー層からワックスが染み出す。この時低融点ワックスは低粘度であるため、定着ローラにワックスが付着したり、定着ローラによる急激な圧力の増減で画像表面のワックス成分が波打ったりする等の影響を受け、光沢ムラが発生する。

次に、本発明者らは、低融点ワックスの粘度を高くすることで上記問題を解決させることを試みた。しかし単純に粘度の高いワックスを使用するだけでは、トナーからワックスが染み出し難くなり、定着性を悪化させるだけであった。そこで鋭意検討の結果、ワックスに増粘効果のある微粒子を添加することで上記問題を解決するに至った。

上記V1500/V6000が5.0未満である場合、含有する無機化合物による増粘効果が得られず、光沢ムラが発生する。

一方、上記V1500/V6000が9.5よりも大きいと、トナー層からの離型剤の染み出しが阻害され、定着領域が狭くなる。

また、無機化合物の添加量が多過ぎる事で上記V1500/V6000が9.5よりも大きくなる場合は、フィルミング性の悪化や連続通紙前後の画像で光沢差が生じ易くなる。これは、無機化合物を多量に含む離型剤が感光体や定着ローラに付着して剥がれにくくなり、画像に影響を及ぼしているからである。

また、上記V1500/V6000は、5.2≦V1500/V6000≦9.0、の関係を満たすことが好ましく、5.5≦V1500/V6000≦8.6、の関係を満たすことがより好ましい。

上記V6000の値はトナー層から染み出す離型剤の速度と相関があり、シェアレート6,000s−1における溶融粘度の測定は、離型剤に非常に速いズリ速度を付与した条件下での測定である。未定着画像のトナー粒子同士は定着ローラの圧力でミクロの領域で非常に速いズリ速度で摩擦している。つまり定着ローラの熱によって溶け出した離型剤が、定着ローラの圧力で画像の表面に染み出す状態を示しているのである。

当該V6000の値が小さいほどトナー層から染み出す離型剤の速度が速くなり、定着に有利である。しかし、V6000の値が小さい離型剤とは、融点の低い低粘度ワックスを意味し、当該融点の低い低粘度ワックスを使用した場合、トナーの保存性が悪くなる。本発明に於いて、離型剤のV6000の値は、60mPa・s以上、180mPa・s以下であることが好ましい、より好ましくは70mPa・s以上、150mPa・s以下である。

例えば、普通紙の出力と同様の定着速度で光沢紙を用いて画像を出力した場合、定着ローラと未定着画像上のトナーとのズリ速度も速くなるため、光沢ムラは軽微になる。しかしトナーが充分に溶融されないため画像全体が低い光沢度になり、高品位な画像を出力することは出来ない。

ワックス層の表面の荒れが小さくなり、画像のグロスが均一になる。しかし光沢度が低くなったり、定着領域が狭くなる可能性がある。本発明に於いて、離型剤のV1500の値は、300mPa・s以上、900mPa・s以下であることが好ましく、より好ましくは450mPa・s以上、750mPa・s以下である。

温度30℃乃至200℃の範囲に1個又は複数の吸熱ピークを有し、該吸熱ピーク中の最大吸熱ピークのピーク温度が50℃乃至90℃である。また、当該吸熱ピーク中の最大吸熱ピークのピーク温度は、55℃乃至85℃であることが好ましく、60℃乃至80℃であることがより好ましい。

上記最大吸熱ピークのピーク温度が50℃未満であると、トナーの保存性が悪くなり、フィルミングが発生しやすくなる。

一方、上記最大吸熱ピークのピーク温度が90℃を超えると省エネの観点から望まれる低温定着を行うことが困難となる。また、光沢度が低くなり、本発明のように高光沢な画質を出力するトナーとしてはふさわしくない。

低分子量ポリエチレン、低分子量オレフィン共重合体ワックス、マイクロクリスタリンワックス、フィッシャートロプシュワックス、パラフィンワックスなどの脂肪族炭化水素系ワックス、また酸化ポリエチレンワックスなどの脂肪族炭化水素系ワックスの酸化物、またはそれらのブロック共重合物;カルナバワックス、モンタン酸エステルワックスなどの脂肪酸エステルを主成分とするワックス類、ベヘン酸ベヘニルやステアリン酸ベヘニルなどの高級脂肪酸と高級アルコールとの合成反応物であるエステルワックス、および脱酸カルナバワックスなどの脂肪酸エステル類を一部または全部を脱酸化したものなどが挙げられる。

さらに、パルミチン酸、ステアリン酸、モンタン酸などの飽和直鎖脂肪酸類;ブラシジン酸、エレオステアリン酸、バリナリン酸などの不飽和脂肪酸類;ステアリルアルコール、アラルキルアルコール、ベヘニルアルコール、カルナウビルアルコール、セリルアルコール、メリシルアルコールなどの飽和アルコール類;ソルビトールなどの多価アルコール類;リノール酸アミド、オレイン酸アミド、ラウリン酸アミドなどの脂肪酸アミド類;メチレンビスステアリン酸アミド、エチレンビスカプリン酸アミド、エチレンビスラウリン酸アミド、ヘキサメチレンビスステアリン酸アミドなどの飽和脂肪酸ビスアミド類;エチレンビスオレイン酸アミド、ヘキサメチレンビスオレイン酸アミド、N,N’ジオレイルアジピン酸アミド、N,N’ジオレイルセバシン酸アミドなどの不飽和脂肪酸アミド類;m−キシレンビスステアリン酸アミド、N,N’ジステアリルイソフタル酸アミドなどの芳香族系ビスアミド類;ステアリン酸カルシウム、ラウリン酸カルシウム、ステアリン酸亜鉛、ステアリン酸マグネシウムなどの脂肪族金属塩(一般に金属石けんといわれているもの);脂肪族炭化水素系ワックスにスチレンやアクリル酸などのビニル系モノマーを用いてグラフト化させたワックス類;ベヘニン酸モノグリセリドなどの脂肪酸と多価アルコールの部分エステル化物;植物性油脂の水素添加などによって得られるヒドロキシル基を有するメチルエステル化合物などが挙げられる。

その中でも好ましいのは脂肪族炭化水素系ワックスであり、特に好ましいのはパラフィンワックスである。

本発明に使用される無機化合物は、Ti、Ca、Al、及びSiからなる群より選ばれる一種又は二種以上の元素を有する無機化合物である。具体的な例としては、酸化チタン(TiO2)、酸化カルシウム(CaO)、アルミナ(Al2O3)、シリカ(SiO2)、ウォラストナイト(CaSiO3)、カオリンクレー(Al4Si4O10(OH)8)、タルク(Mg3Si4O10(OH)2)等が好ましく使用できる。

一般に増粘性等のレオロジー特性を付与する添加剤は知られており、無機系、有機系の微粒子や液体のものが存在する。しかし、本発明のように、離型剤に対して上記溶融粘度特性を保持させるためには無機微粒子が適している。

詳細は不明であるが、有機系微粒子を添加した場合、添加量に対して大きな効果が得られず、添加量を多くすればフィルミング性や定着性が悪化した。またTi、Ca、Al、及びSiからなる群より選ばれる一種又は二種以上の元素を有する無機化合物以外の無機化合物を用いた場合は、V6000が大きくなり、定着性が悪化する。

個数平均粒子径が500.0nmを越えると無機化合物の効果が低くなり、光沢ムラが発生しやすくなる傾向にある。さらに、粒径の大きい無機微粒子が核となるためか、フィルミングも発生しやすくなる傾向にある。一方、個数平均粒子径が8.0nm未満では、離型剤の染み出しが阻害され易く、定着温度領域が狭くなる可能性がある。

本発明に使用される離型剤における無機化合物の含有量は、全離型剤(上記離型剤成分に当該無機化合物を添加したもの)に対して、2.0質量%以上9.0質量%未満であることが好ましい。無機化合物の含有量が2.0質量%未満では無機化合物の効果が得られにくい傾向にあり、光沢ムラが発生しやすくなる。一方、無機化合物の含有量が9.0質量%以上の場合は、フィルミング性や定着性の低下、及び連続通紙前後の画像で光沢差が生じ易くなる傾向にある。

本発明のトナーは、上記離型剤以外に、結着樹脂、及び着色剤を少なくとも含有する。

本発明のトナーは均一光沢を得るために、トナーの重量平均分子量(Mw)が100万以上、トナーのMwと数平均分子量(Mn)の比、Mw/Mnが100以上にすることが好ましい。Mwが100万未満では高温側のオフセット性が低下する傾向にあり、定着温度によって光沢度の変化が大きくなる可能性がある。また、Mw/Mnが100未満である場合は定着温度領域が狭くなる可能性がある。

例えば、Mwが70000以上、Mnが3500乃至4500の結着樹脂を使用し、芳香族カルボン酸誘導体、もしくは芳香族カルボン酸誘導体の金属化合物を使用してトナー製造工程の一部である混練時に、結着樹脂中に存在するカルボキシル基と前記した芳香族カルボン酸の金属化合物の中心金属との金属架橋反応を適度に起こさせることでトナーの分子量分布を上記のように調整できるが、これに限定されるものではない。

具体的には、例えば、2価アルコール成分としては、ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシプロピレン(3.3)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシエチレン(2.0)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシプロピレン(2.0)−ポリオキシエチレン(2.0)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシプロピレン(6)−2,2−ビス(4−ヒドロキシフェニル)プロパン等のビスフェノールAのアルキレンオキシド付加物や、エチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、ネオペンチルグリコール、1,4−ブテンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,4−シクロヘキサンジメタノール、ジプロピレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、ビスフェノールA、水素添加ビスフェノールA等が挙げられる。

オール成分とし、2価以上のカルボン酸またはその酸無水物、またはその低級アルキルエステルとからなるカルボン酸成分(例えば、フマル酸、マレイン酸、無水マレイン酸、フタル酸、テレフタル酸、トリメリット酸、ピロメリット酸等)を酸成分として、これらを縮重合したポリエステル樹脂が特に好ましい。この組成としたポリエステル樹脂は、良好な帯電特性を有する。

スチレン;o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、α−メチルスチレン、p−フェニルスチレン、p−エチルスチレン、2,4−ジメチルスチレン、p−n−ブチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレン、p−メトキシスチレン、p−クロルスチレン、3,4−ジクロルスチレン、m−ニトロスチレン、o−ニトロスチレン、p−ニトロスチレンなどのスチレン誘導体;エチレン、プロピレン、ブチレン、イソブチレンなどの不飽和モノオレフィン類;ブタジエン、イソプレンなどの不飽和ポリエン類;塩化ビニル、塩化ビニリデン、臭化ビニル、フッ化ビニルなどのハロゲン化ビニル類;酢酸ビニル、プロピオン酸ビニル、安息香酸ビニルなどのビニルエステル類;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸n−オクチル、メタクリル酸ドデシル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル、メタクリル酸フェニル、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチルなどのα−メチレン脂肪族モノカルボン酸エステル類;アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸n−オクチル、アクリル酸ドデシル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、アクリル酸2−クロルエチル、アクリル酸フェニルなどのアクリル酸エステル類;ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテルなどのビニルエーテル類;ビニルメチルケトン、ビニルヘキシルケトン、メチルイソプロペニルケトンなどのビニルケトン類;N−ビニルピロール、N−ビニルカルバゾール、N−ビニルインドール、N−ビニルピロリドンなどのN−ビニル化合物;ビニルナフタリン類;アクリロニトリル、メタクリロニトリル、アクリルアミドなどのアクリル酸もしくはメタクリル酸誘導体等が挙げられる。

水物、アルケニルコハク酸無水物などの不飽和二塩基酸無水物;マレイン酸メチルハーフエステル、マレイン酸エチルハーフエステル、マレイン酸ブチルハーフエステル、シトラコン酸メチルハーフエステル、シトラコン酸エチルハーフエステル、シトラコン酸ブチルハーフエステル、イタコン酸メチルハーフエステル、アルケニルコハク酸メチルハーフエステル、フマル酸メチルハーフエステル、メサコン酸メチルハーフエステルなどの不飽和二塩基酸のハーフエステル;ジメチルマレイン酸、ジメチルフマル酸などの不飽和二塩基酸エステル;アクリル酸、メタクリル酸、クロトン酸、ケイヒ酸などのα,β−不飽和酸;クロトン酸無水物、ケイヒ酸無水物などのα,β−不飽和酸無水物、該α,β−不飽和酸と低級脂肪酸との無水物;アルケニルマロン酸、アルケニルグルタル酸、アルケニルアジピン酸、これらの酸無水物およびこれらのモノエステルなどのカルボキシル基を有するモノマーが挙げられる。さらに、2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレートなどのアクリル酸またはメタクリル酸エステル類;4−(1−ヒドロキシ−1−メチルブチル)スチレン、4−(1−ヒドロキシ−1−メチルヘキシル)スチレンの如きヒドロキシ基を有するモノマーが挙げられる。

芳香族ジビニル化合物として、例えば、ジビニルベンゼン、ジビニルナフタレンが挙げられ;アルキル鎖で結ばれたジアクリレート化合物類として例えば、エチレングリコールジアクリレート、1,3−ブチレングリコールジアクリレート、1,4−ブタンジオールジアクリレート、1,5−ペンタンジオールジアクリレート、1,6ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレートおよび以上の化合物のアクリレートをメタクリレートに代えたものが挙げられ;エーテル結合を含むアルキル鎖で結ばれたジアクリレート化合物類としては、例えば、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、テトラエチレングリコールジアクリレート、ポリエチレングリコール#400ジアクリレート、ポリエチレングリコール#600ジアクリレート、ジプロピレングリコールジアクリレートおよび以上の化合物のアクリレートをメタクリレートに代えたものが挙げられ;芳香族基およびエーテル結合を含む鎖で結ばれたジアクリレート化合物類として、例えば、ポリオキシエチレン(2)−2,2−ビス(4−ヒドロキシフェニル)プロパンジアクリレート、ポリオキシエチレン(4)−2,2−ビス(4−ヒドロキシフェニル)プロパンジアクリレートおよび以上の化合物のアクリレートをメタクリレートに代えたものが挙げられる。

パン)、メチルエチルケトンパーオキサイド、アセチルアセトンパーオキサイド、シクロヘキサノンパーオキサイドの如きケトンパーオキサイド類、2,2−ビス(t−ブチルパーオキシ)ブタン、t−ブチルハイドロパーオキサイド、クメンハイドロパーオキサイド、1,1,3,3−テトラメチルブチルハイドロパーオキサイド、ジ−t−ブチルパーオキサイド、t−ブチルクミルパーオキサイド、ジ−クミルパーオキサイド、α,α’−ビス(t−ブチルパーオキシイソプロピル)ベンゼン、イソブチルパーオキサイド、オクタノイルパーオキサイド、デカノイルパーオキサイド、ラウロイルパーオキサイド、3,5,5−トリメチルヘキサノイルパーオキサイド、ベンゾイルパーオキサイド、m−トリオイルパーオキサイド、ジ−イソプロピルパーオキシジカーボネート、ジ−2−エチルヘキシルパーオキシジカーボネート、ジ−n−プロピルパーオキシジカーボネート、ジ−2−エトキシエチルパーオキシカーボネート、ジ−メトキシイソプロピルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチル)パーオキシカーボネート、アセチルシクロヘキシルスルホニルパーオキサイド、t−ブチルパーオキシアセテート、t−ブチルパーオキシイソブチレート、t−ブチルパーオキシネオデカノエイト、t−ブチルパーオキシ2−エチルヘキサノエイト、t−ブチルパーオキシラウレート、t−ブチルパーオキシベンゾエイト、t−ブチルパーオキシイソプロピルカーボネート、ジ−t−ブチルパーオキシイソフタレート、t−ブチルパーオキシアリルカーボネート、t−アミルパーオキシ−2−エチルヘキサノエート、ジ−t−ブチルパーオキシヘキサハイドロテレフタレート、ジ−t−ブチルパーオキシアゼレートが挙げられる。

マゼンタトナー用顔料としては、以下のものが挙げられる。C.I.ピグメントレッド1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、21、22、23、30、31、32、37、38、39、40、41、48、49、50、51、52、53、54、55、57、58、60、63、64、68、81、83、87、88、89、90、112、114、122、123、163、202、206、207.209、238;C.I.ピグメントバイオレット19;C.I.バットレッド1、2、10、13、15、23、29、35。

また、マゼンタトナー用染料としては、以下のものが挙げられる。C.I.ソルベントレッド1、3、8、23、24、25、27、30、49、81、82、83、84、100、109、121;C.I.ディスパースレッド9;C.I.ソルベントバイオレット8、13、14、21、27;C.I.ディスパーバイオレット1の如き油溶染料、C.I.ベーシックレッド1、2、9、12、13、14、15、17、18、22、23、24、27、29、32、34、35、36、37、38、39、40;C.I.ベーシックバイオレット1、3、7、10、14、15、21、25、26、27、28の如き塩基性染料。

シアントナー用顔料としては、以下のものが挙げられる。C.I.ピグメントブルー2、3、15:3、15:4、16、17;C.I.バットブルー6;C.I.アシッドブルー45、フタロシアニン骨格にフタルイミドメチル基を1〜5個置換した銅フタロシアニン顔料。

イエロー用顔料としては、以下のものが挙げられる。C.I.ピグメントイエロー1、2、3、4、5、6、7、10、11、12、13、14、15、16、17、23、6

2、65、73、74、83、93、94、95、97、109、110、111、120、127、128、129、147、151、154、155、168、174、175、176、180、181、185;C.I.バットイエロー1、3、20。

また、イエロー用染料としては、C.I.ソルベントイエロー162が挙げられる。

具体的な化合物としては、ネガ系荷電制御剤としてサリチル酸、ナフトエ酸、ダイカルボン酸の如き芳香族カルボン酸の金属化合物、スルホン酸基又はカルボン酸基を側鎖に持つ高分子化合物、ホウ素化合物、尿素化合物、ケイ素化合物、カリックスアレーン等が挙げられる。ポジ系荷電制御剤として四級アンモニウム塩、該四級アンモニウム塩を側鎖に有する高分子型化合物、グアニジン化合物、イミダゾール化合物等が挙げられる。

上記のうち、特に好ましく用いられる荷電制御剤は、芳香族オキシカルボン酸及び芳香族アルコキシカルボン酸から選択される芳香族カルボン酸誘導体、該芳香族カルボン酸誘導体の金属化合物(当該金属は2価以上のもの)である。

また、トナー製造工程の一部である混練時に、結着樹脂中に存在するカルボキシル基と上記芳香族カルボン酸誘導体の金属化合物の中心金属との金属架橋反応を適度に起こさせ、トナーの粘弾性を調整することも可能であり、トナーの熱溶融特性を改良することができる。

素吸着による比表面積が30m2/g以上であることが好ましく、50m2/g以上であることがより好ましい。

流動性向上剤の添加量は、トナー100質量部に対して、0.01質量部乃至10質量部であることが好ましく、より好ましくは0.05質量部乃至5質量部である。

重量平均粒径が4μm未満であると、例えば、感光ドラムの表面への付着力が高くなり、転写不良に基づく画像の不均一ムラの原因となりやすい。また、トナーの単位質量あたりの帯電量が高くなり、例えば、低温低湿環境下において画像濃度が低下する場合がある。さらに、流動性の低下や部材への付着性の増加により、例えば、キャリアとの摩擦帯電がスムーズに行われにくく、充分に帯電し得ないトナーが増大し、非画像部のカブリが目立つ様になる。

一方、重量平均粒径が10μmを超えている場合、高画質化に寄与し得る微粒子が少ないため、トナーの流動性に優れるというメリットがあるものの、感光ドラム上の微細な静電荷像上に忠実に付着しづらく、ハーフトーン部の再現性が低下し、さらに階調性も低下する場合がある。また、感光体ドラム表面等の部材への融着が起きやすい。さらに、4μm以下の粒径を有するトナーの含有率が3個数%乃至40個数%であり、10μm以上の粒径を有するトナーの含有率が10体積%以下であると、現像性、転写性のバランスの取れたトナーが得られやすく、特に好ましい。

磁性キャリアとしては、例えば、表面酸化又は未酸化の鉄、リチウム、カルシウム、マグネシウム、ニッケル、銅、亜鉛、コバルト、マンガン、クロム、希土類の如き金属粒子、それらの合金粒子、それらの酸化物粒子、及びフェライト等が使用できる。

上記磁性キャリアの表面を樹脂で被覆した被覆キャリアは、現像スリーブに交流バイアスを印加する現像法において特に好ましい。被覆方法としては、樹脂の如き被覆材を溶剤中に溶解又は懸濁させて調製した塗布液を磁性キャリアコア粒子表面に付着させる方法、磁性キャリアコア粒子と被覆材とを粉体で混合する方法等、従来公知の方法が適用できる。

磁性キャリアコア粒子表面への被覆材料としては、シリコーン樹脂、ポリエステル樹脂、スチレン系樹脂、アクリル系樹脂、ポリアミド、ポリビニルブチラール、アミノアクリレート樹脂が挙げられる。これらは、単独或いは複数で用いることができる。

上記被覆材料の処理量は、磁性キャリアコア粒子に対し、0.1質量%乃至30質量%(より好ましくは0.5質量%乃至20質量%)が好ましい。当該磁性キャリアの個数平均粒径は、好ましくは10μm乃至100μm、より好ましくは20μm乃至70μmである。

例えば、粉砕法により製造する場合には、トナーを構成する結着樹脂、着色剤及び離型剤、並びに、必要に応じてその他の材料を所定量配合し、混合する(これを「原料混合工程」という)。原料を混合する際に用いられる混合装置の一例としては、ダブルコン・ミキサー、V型ミキサー、ドラム型ミキサー、スーパーミキサー、ヘンシェルミキサー、ナウ

ターミキサー等がある。

次に、上記混合されたトナー原料を溶融混練して樹脂類を溶融し、その中に着色剤等を分散させることにより、着色樹脂組成物を得る(これを「溶融混練工程」という)。この溶融混練工程では、例えば、加圧ニーダー、バンバリィミキサー等のバッチ式練り機や、連続式の練り機を用いることができる。近年では、連続生産できる等の優位性から、1軸又は2軸押出機が主流となっており、例えば、神戸製鋼所社製KTK型2軸押出機、東芝機械社製TEM型2軸押出機、ケイ・シー・ケイ社製2軸押出機、ブス社製コ・ニーダー等が一般的に使用される。

更に、上記溶融混練工程よって得られた着色樹脂組成物は、溶融混練後、2本ロール等で圧延され、水冷等で冷却する冷却工程を経て冷却される。

ついで、樹脂組成物の冷却物は、粉砕工程で所望の粒径にまで粉砕される。粉砕工程では、例えば、クラッシャー、ハンマーミル、フェザーミルの如き粉砕機で粗粉砕した後、更に、例えば、川崎重工業社製のクリプトロンシステム、日清エンジニアリング社製のスーパーローター、ターボ工業製のターボ・ミル(RSSローター/SNNBライナー)やエアージェット方式による微粉砕機で微粉砕する。

その後、必要に応じて慣性分級方式のエルボージェット(日鉄鉱業社製)、遠心力分級方式のターボプレックス(ホソカワミクロン社製)等の分級機等の篩分機を用いて分級し、重量平均粒子径が4μm乃至10μmのトナーを得る。

必要に応じて、表面改質工程で表面改質(即ち球形化処理)を行い、トナーとしてもよい。このような表面改質を行う装置としては、例えば奈良機械製作所製のハイブリタイゼーションシステム、ホソカワミクロン社製のメカノフージョンシステム、日本ニューマチック社製のサーフュージングシステム等が挙げられる。さらに必要に応じて風力式篩のハイボルター(新東京機械社製)等の篩分機を用いても良い。

上記表面改質装置では、製品排出弁41を閉じた状態で原料供給口39から微粉砕品を投入すると、投入された微粉砕品は、まずブロワー(図示しない)により吸引され、分級ローター35で分級される。その際、分級された所定粒径以下の微粉は装置外へ連続的に排出除去され、所定粒径以上の粗粉は遠心力によりガイドリング36の内周(第二の空間48)に沿いながら分散ローター32により発生する循環流にのり表面改質ゾーンへ導かれる。

表面改質ゾーンに導かれた原料は分散ローター32とライナー34間で機械式衝撃力を受け、表面改質処理される。表面改質された表面改質粒子は、機内を通過する冷風にのって、ガイドリング36の外周(第一の空間47)に沿いながら分級ゾーンに導かれる。この時発生した微粉は、分級ローター35により再度機外へ排出され、粗粉は循環流にのって再度表面改質ゾーンに戻され、繰り返し表面改質作用を受ける。一定時間経過後、製品

排出弁41を開き、製品抜取口42より表面改質粒子を回収する。

上記表面改質装置を用いた表面改質工程において、原料供給口39からの微粉砕品の投入から製品排出弁開放までの時間(サイクルタイム)と分散ローターの回転数が、トナーの球形度等をコントロールする上で重要である。

球形度を上げるには、サイクルタイムを長くするか、分散ローターの周速を上げるのが効果的である。本発明において、トナーの円形度を適切な範囲とするためには、分散ローターの周速を1.2×105mm/secとし、サイクルタイムを15〜60秒とすることが有効である。

<無機化合物の個数平均粒子径の測定方法>

無機化合物を走査型電子顕微鏡FE−SEM(日立製作所製S−4700)により50000倍に拡大し、画像視野中300個の無機化合物の粒径を、それぞれの無機化合物粒子の[長径+短径]/2として求め、当該300個の粒径の算術平均を求める。

離型剤の溶融粘度は、E型回転粘度計を用いて測定する。粘度計としては、E型回転粘度計VT−500(HAAKE社製)を使用し、温度レギュレータ付きオイルバスにより測定温度を110℃に温度調整する。また、センサーには、PK1、0.5°を使用し、シェアレート6,000s−1及び1,500s−1で測定する。

本発明において、トナーの平均粒径及び粒度分布は、コールターカウンターTA−II型(コールター社製)を用いて測定する。測定においては、電解液が使用されるが、この電解液には1%NaCl水溶液を使用する。1%NaCl水溶液は、1級塩化ナトリウムを使用して調製しても良いが、ISOTON R−II(コールターサイエンティフィックジャパン社製)等の市販品を使用しても良い。

測定法としては、前記電解水溶液100乃至150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスルホン酸塩を0.1乃至5ml加え、更に測定試料を2乃至20mg加える。試料を懸濁した電解液を超音波分散器で約1乃至3分間分散処理し、前記測定装置により、アパーチャーとして100μmアパーチャーを用いて、2.00μm以上のトナーの体積、個数を測定して体積分布と個数分布とを算出し、重量平均粒径(D4)(各チャンネルの中央値をチャンネル毎の代表値とする)を求める。

チャンネルとしては、2.00乃至2.52μm;2.52乃至3.17μm;3.17乃至4.00μm;4.00乃至5.04μm;5.04乃至6.35μm;6.35乃至8.00μm;8.00乃至10.08μm;10.08乃至12.70μm;12.70乃至16.00μm;16.00乃至20.20μm;20.20乃至25.40μm;25.40乃至32.00μm;32.00乃至40.30μmの13チャンネルを用いる。

トナー又は離型剤成分の最大吸熱ピークのピーク温度は、示差走査熱量計(DSC測定装置)DSC2920(TAインスツルメンツジャパン社製)を用いてASTM D3418−82に準じて測定する。

測定試料は3乃至7mg、好ましくは4乃至5mgを精密に秤量する。それをアルミパン中に入れ、リファレンスとして空のアルミパンを用い、測定温度範囲30乃至200℃の間、常温常湿下、下記プログラムにて測定を行う。次いで、下記昇温IIの過程において、温度30℃乃至200℃の範囲における吸熱ピークを確認する。そして、当該吸熱ピーク中の最大吸熱ピークのピークトップとなる温度を測定する。

温度曲線:昇温I (30℃乃至200℃、昇温速度10℃/min)

降温I (200℃乃至30℃、降温速度10℃/min)

昇温II(30℃乃至200℃、昇温速度10℃/min)

ゲルパーミエーションクロマトグラフ(GPC)を用いた樹脂の分子量分布は以下の方法で測定する。

40℃のヒートチャンバー中で下記カラムを安定化させ、この温度におけるカラムに、溶媒としてテトラヒドロフラン(THF)を毎分1mlの流速で流す。そして、当該カラムに、樹脂をTHFに溶解し、濃度を0.5質量%に調整した測定試料を100μl注入して測定する。検出器にはRI(屈折率)検出器を用いる。カラムとしては、1×103以上、2×106以下の分子量領域を的確に測定するために、市販のポリスチレンゲルカラムを複数組み合わせるのが良く、Waters社製のμ−styragel 500、103、104、105の組み合わせ、又は、昭和電工社製のshodex KA−801、802、803、804、805、806、807の組み合わせを用いる。

試料の分子量分布測定にあたっては、試料の有する分子量分布を、数種の単分散ポリスチレン標準試料により作成された検量線の対数値とカウント数との関係から算出する。検量線作成用の標準ポリスチレン試料としては、Pressure Chemical Co.製あるいは、東洋ソーダ工業社製の、分子量が6×102、2.1×103、4×103、1.75×104、5.1×104、1.1×105、3.9×105、8.6×105、2×106、4.48×106のものを用いる。なお、検量線作成にあたっては、少なくとも10点程度の上記標準ポリスチレン試料を用いる。

ビニル系共重合体の材料として、スチレン14質量部、2−エチルヘキシルアクリレート3質量部、フマル酸2質量部、α−メチルスチレンの2量体3質量部、及びジクミルパーオキサイドを滴下ロートに入れた。また、ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン25質量部、ポリオキシエチレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン15質量部、コハク酸9質量部、無水トリメリット酸5質量部、フマル酸24質量部及び酸化ジブチル錫をガラス製4リットルの四つ口フラスコに入れた。温度計、撹拌棒、コンデンサー、及び窒素導入管を四つ口フラスコに取りつけ、この四つ口フラスコをマントルヒーター内に設置した。次に四つ口フラスコ内を窒素ガスで置換した後、撹拌しながら徐々に昇温し、130℃の温度で攪拌しつつ、先の滴下ロートより、ビニル系共重合体の単量体、架橋剤及び重合開始剤を約4時間かけて滴下した。次いで200℃に昇温を行い、約4時間反応させてハイブリッド樹脂を得た。ハイブリッド樹脂のガラス転移温度(Tg)は61℃、重量平均分子量(Mw)

は105000、数平均分子量(Mn)は4300であった。

表1に示す離型剤成分と表2に示す無機化合物の微粒子を、表3に示す混合割合でヘンシェルミキサーにより混合した後、それぞれの離型剤成分の融点に対して20℃低い温度に設定した加圧型ニーダーで15分間溶融混合し、離型剤1乃至22、24、25を得た。

また離型剤23、26は、110℃に設定した加圧型ニーダーで15分間溶融混合したものを使用した。

なお、離型剤1乃至25の、温度110℃、シェアレート6,000s−1における溶融粘度V6000、シェアレート1,500s−1における溶融粘度V1500、及びV1500/V6000を表3に示す。

個数平均粒径0.30μmのマグネタイト粉と、個数平均粒径0.30μmのヘマタイト粉に対して、夫々4.0質量%のシラン系カップリング剤(3−(2−アミノエチルアミノプロピル)トリメトキシシラン)を加え、容器内にて100℃以上で高速混合撹拌し、それぞれの微粒子を処理した。

・フェノール 10質量部

・ホルムアルデヒド溶液 6質量部

(ホルムアルデヒド40質量%、メタノール10質量%、水50質量%)

・処理したマグネタイト 77質量部

・処理したヘマタイト 7質量部

上記材料と、28%アンモニア水5質量部、水20質量部をフラスコに入れ、攪拌、混合しながら30分間で85℃まで昇温・保持し、3時間重合反応させて、生成するフェノール樹脂を硬化させた。その後、硬化したフェノール樹脂を30℃まで冷却し、さらに水を添加した後、上澄み液を除去し、沈殿物を水洗した後、風乾した。次いで、これを減圧

下(5mmHg以下)、60℃の温度で乾燥して、磁性体が分散された状態の球状の磁性体分散樹脂キャリアコアを得た。

コート材として、メチルメタクリレートとパーフルオロオクチルアクリレートとの共重合体(共重合比(質量%比)8:2、重量平均分子量45,000)を用い、これがコート時に上記磁性体分散樹脂キャリアコア100質量部に対して1質量部となるように、メチルエチルケトン及びトルエンの混合溶媒を溶媒として10質量%の上記メチルメタクリレートとパーフルオロオクチルアクリレートとの共重合体を含有するキャリアコート溶液を作製した。また、このキャリアコート溶液に、メラミン樹脂(個数平均粒径0.2μm)0.4質量部、カーボンブラック(個数平均粒径30nm、DBP吸油量50ml/100g)0.5質量部をホモジナイザーによりよく混合した。ついで、この混合溶液に上記磁性体分散樹脂キャリアコアを投入し、これに剪断応力を連続して加えながら溶媒を70℃で揮発させて、磁性体分散樹脂キャリアコア表面へ上記メチルメタクリレートとパーフルオロオクチルアクリレートとの共重合体をコートした。

上記メチルメタクリレートとパーフルオロオクチルアクリレートとの共重合体でコートされた樹脂コート磁性体分散樹脂キャリアコアを100℃で2時間撹拌することによって熱処理後、冷却、解砕し、200メッシュの篩で分級して、個数平均粒子径35μm、真比重3.7g/cm3、磁化の強さ58.0(Am2/kg)の磁性キャリアAを得た。

上記結着樹脂100質量部に対して、表4に示す離型剤を表4に示す部数(質量部)、着色剤としてC.I.ピグメントブルー 15:3を4質量部、荷電制御剤として3,5−

ジ−tert−ブチルサリチル酸アルミニウム化合物を0.5質量部、をヘンシェルミキサーにより十分予備混合を行った。得られた混合物を二軸式押出機で溶融混練、冷却し、冷却物を、ハンマーミルを用いて粒径約1乃至2mm程度に粗粉砕した。次いで、粗粉砕物をエアージェット方式による微粉砕機で20μm以下の粒径に微粉砕した。

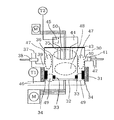

次に、得られた微粉砕物を図1に示した表面改質装置を用い、この表面改質装置に一回当たり1.3kgずつ投入した。分級ローター35の回転数を7300rpmとして微粒子を除去しながら、分散ローター32の回転数を5800rpmとして(回転周速を130m/sec)で70秒間表面処理を行った(原料供給口39より微粉砕物を投入終了後、70秒間処理後、製品排出弁41を開けて処理品として取り出した)。

その際、本実施例においては、分散ローター32上部に角型ディスク33を10個設置し、ガイドリング36と分散ローター32上の角型ディスク33の間隔を30mmとし、分散ローター32とライナー34との間隔を5mmとした。またブロワー風量を14m3/min、ジャケットに通す冷媒の温度及び冷風温度(T1により測定)を−20℃とした。

この状態で繰り返し20分間運転した結果、分級ローター35の後方の温度(T2により測定)は27℃で安定した。

得られたシアントナー粒子の重量平均粒径(D4)は6.2μmであった。

次に得られたシアントナー粒子100質量部に、個数平均粒径が40nmであり疎水化処理した1.0質量部の酸化チタン微粉体及び個数平均粒径が110nmであり疎水化処理した1.5質量部の球状アモルファスシリカ微粉体を外添混合し、シアントナー1を得た。

さらに上記磁性キャリアとシアントナー1で二成分系現像剤・補給用現像剤を作製した。二成分系現像剤は、磁性キャリア92質量%、トナー8質量%で混合した。補給用現像剤は、磁性キャリア7質量%、トナー93質量%で混合した。

条件:

印刷環境 温度23℃/湿度60RH%(以下「N/N」)

紙[1] カラーレーザーコピアペーパー(81.4g/m2)

紙[2] カラーレーザーコピア光沢厚紙NS-1000(209g/m2)

(いずれもキヤノンマーケティングジャパン株式会社)

画像形成速度 60枚(A4)/分(シアン単色で出力できるように改造した)

定着条件 120℃から210℃まで5℃刻みで定着温度の設定が変更できるように改造した。

画像 画像面積50%のベタ画像

保存性の評価方法としては、評価対象サンプル5gを容器(ポリエチレン製50mL容量のポリカップ)内に入れる。その後50℃で1週間放置したものを評価用のサンプルとする。

続いて、質量既知の100メッシュ上に該評価サンプルを乗せ、パウダーテスター(ホソカワミクロン社製)にて振幅1.2mm(ピーク間)の振動を30秒加える。振動完了後にメッシュ上に残留するトナー質量を求め、使用したサンプル量に対する残留量の比率で凝集性のレベルを以下の基準で判定した。結果を表5に示す。

A:10%未満 非常に良い。

B:10%以上20%未満 画像欠陥は殆ど発生しない。使用上問題ない。

C:20%以上30%未満 画像上に凝集物起因と思われるスジが極まれに発生する場合があるが、使用可能レベル。

D:30%以上40%未満 凝集物起因と思われるスジが多く発生する。問題あり。

E:40%以上 現像できない。使用不可能。

フィルミング性の評価は、カラーレーザーコピアペーパーを使用し、画像面積50%のベタ画像5万枚耐久後、電子写真感光体の、表面層の膜厚を反射分光式干渉計(大塚電子(株)製 MCDP2000)を用いて測定した。次に、濡れた柔らかい布に100μmのアルミナ粉をつけ、電子写真感光体の表面を軽く10回擦った。このときの力加減は、予め確認しておいた、未使用の電子写真感光体を擦った際に表面層が削れない程度の力で行った。

その後、再度反射分光式干渉計を用いて表面層の膜厚を測定し、その差分をフィルミング量と規定した。得られた結果は次の基準で評価した。結果を表5に示す。

A:フィルミングは全く発生しておらず、非常に良好。

B:40オングストローム未満の発生量で、良好。

C:40オングストローム以上70オングストローム未満の発生量で、実用上問題なし。

D:70オングストローム以上100オングストローム未満の発生量で、クリーニング不良などの発生の可能性がある(使用上問題有り)。

E:フィルミング量が100オングストローム以上で、クリーニング不良やドラム上へのフィルミングにより画像欠陥が頻発する(使用不可能レベル)。

出力画像を画像面積比率50%のベタ画像とし、単位面積当たりのトナー載り量を0.6mg/cm2に設定した。定着開始温度とオフセット開始温度の測定は、定着器の設定

温度を120℃から210℃迄の温度範囲で5℃おきに温度調節して、各々の温度で定着画像を出力し、得られた定着画像を4.9kPa(50g/cm2)の圧力をかけたシル

ボン紙で摺擦し、摺擦前後の濃度低下率が10%以下となる定着温度を定着開始温度とした。また定着開始温度から更に設定温度を上げて行き、目視で高温オフセットの発生しない温度の間を定着温度幅とした。評価の基準はそれぞれ以下のとおりである。

[定着開始温度(低温定着性)]

A:非常に優れた低温定着性である (130℃以下)

B:優れた低温定着性である (135℃以上、140℃以下)

C:低温定着が可能 (145℃以上、150℃以下)

D:定着開始温度がやや高い (155℃以上、160℃以下)

E:定着開始温度が高すぎる (165℃以上)

なお、省エネの観点から望まれる低温定着性として問題ないレベルは、A乃至Cである。

A:非常に優れた定着温度幅を有する (60℃以上)

B:優れた定着温度幅を有する (50℃以上、55℃以下)

C:使用上問題ない (40℃以上、45℃以下)

D:定着温度幅が狭い (25℃以上、35℃以下)

E:定着温度幅が殆どない (20℃以下)

なお、製品として問題ないレベルは、A乃至Cである。それぞれ結果を表5に示す。

光沢ムラ、及び連続通紙前後の光沢差はいずれも画像の光沢度(グロス)を測定し、その差によって評価を行った。

光沢度(グロス)の測定に関しては、ハンディ型グロスメーターPG−1M(日本電色工業株式会社製)を用い、A4全面ベタ、175℃で定着させた画像を測定した。測定としては、投光角度、受光角度をそれぞれ60°に合わせた。

光沢ムラは、カラーレーザーコピア光沢厚紙NS-1000で出力した画像上12点の

光沢度(グロス)を測定し、最大値と最小値との差で評価した。

<評価基準>

A:3.0未満 非常に良い。

B:3.0以上5.0未満 ほとんど気にならない。

C:5.0以上7.0%未満 光沢ムラが確認できるが使用上問題ない。

D:7.0以上9.0未満 かなり目立つ。問題あり。

E:9.0以上 高品位画像としてふさわしくない。

なお、写真画像の高画質複写物として使用上問題ないレベルは、A乃至Cまでである。

100枚出力した画像(画像面積50%のベタ画像)の1枚目と100枚目の画像上12点の光沢度(グロス)の平均の差を測定した。

<評価基準>

A:1.0未満 非常に良い。

B:1.0以上1.5未満 ほとんど気にならない。

C:1.5以上2.0未満 使用上問題ない。

D:2.0以上3.0未満 差が目立つ。問題あり。

E:3.0以上 差がはっきりと分かる。

なお、写真画像の高画質複写物として使用上問題ないレベルは、A乃至Cまでである。結果をそれぞれ表6に示す。

実施例1では保存性に優れ、非常に良好な画像を出力することが出来た。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。実施例1とほぼ同等に良好な画像を得ることができた。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。実施例12ではワックスの融点が若干高いので、低温定着性は低下したが問題ないレベルであった。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。実施例13では実施例1とほぼ同等に良好な画像を得ることができた。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。実施例14ではワックスの融点が若干低いので、保存性やフィルミング性か低下したが問題ないレベルであった。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。実施例15ではV1500/V6000がやや高く、V1500も若干高くなるため、フィルミング性、低温定着性、定着温度領域が若干低下した。また連続通紙前後の光沢差も認識できるが使用可能レベルであった。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。実施例16ではV1500/V6000がやや低いため、光沢ムラが少し発生するが問題ないレベルであった。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。実施例17では無機化合物の粒度が大きいため、フィルミング性、低温定着性が若干低下した。また光沢ムラも認識できるが使用可能レベルであった。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。実施例18では無機化合物の粒度が小さいため、定着温度領域が若干低下した。また連続通紙前後の光沢差も認識できるが使用可能レベルであった。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。比較例1では、添加微粒子の効果が得られないばかりか、定着温度領域が狭くなった。光沢ムラや連続通紙前後の光沢差も問題となるレベルであった。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。比較例2では、ワックスの融点が高いため、無機化合物を添加することで低温定着性が悪化した。また、光沢ムラや連続通紙前後の光沢差は目立たないが、画像の光沢性が低いため、高画質複写物としては使用に値しなかった。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。比較例3ではワックスの融点が低いため、保存性やフィルミング性が著しく悪化した。また、光沢ムラや連続通紙前後の光沢差も問題となるレベルであった。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。比較例4では無機化合物の多量添加でV1500/V6000が高くなり、フィルミング性や低温定着性が悪化した。また、連続通紙前後の光沢差が非常に大きくなった。さらに画像の光沢性が低いため、高画質複写物としては使用に値しなかった。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。比較例5ではV1500/V6000が小さくなり、無機化合物の十分な効果が得られなかった。そのため光沢ムラや連続通紙前後の光沢差も問題となるレベルであった。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、光沢ムラ及び連続通紙前後の光沢差の評価を定着温度135℃で行った以外は実施例1と同様の方法で評価を行った。比較例6では添加微粒子の効果が全く得られず、逆にフィルミング性や定着性を悪化させた。光沢ムラも悪化した。連続通紙前後の光沢差では、連続出力後の画像は定着不良で光沢性が大きく低下していた。結果を表5及び6に示す。

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、光沢ムラ及び連続通紙前後の光沢差の評価を定着温度135℃で行った以外は実施例1と同様の方法で評価を行った。比較例7では添加微粒子の効果が全く得られず、逆にフィルミング性や定着性を悪化させた。光沢ムラ及び連続通紙前後の光沢差も悪化した。結果を表5及び6に示す。

<比較例8>

実施例1において、離型剤を表4に示す離型剤に変更する以外は実施例1と同様にトナー、二成分系現像剤、補給用現像剤を調製し、実施例1と同様の方法で評価を行った。比較例4では無機化合物の多量添加でV1500/V6000が高くなり、フィルミング性や低温定着性が悪化した。また、無機化合物の分散不良が発生している為か、光沢ムラも著しく悪化し、連続通紙前後の光沢差が非常に大きくなった。結果を表5及び6に示す。

31 冷却ジャケット

32 分散ローター

33 角型ディスク

34 ライナー

35 分級ローター

36 ガイドリング

37 原料投入口

38 原料供給弁

39 原料供給口

40 製品排出口

41 製品排出弁

42 製品抜取口

43 天板

44 微粉排出部

45 微粉排出口

46 冷風導入口

47 第一の空間

48 第二の空間

49 表面改質ゾーン

50 分級ゾーン

T1 温度計

T2 温度計

Claims (4)

- 結着樹脂、着色剤、及び離型剤を少なくとも含有するトナーであって、

前記トナーは、示差走査熱量計(DSC)によって測定される吸熱曲線において、温度30℃乃至200℃の範囲に1個又は複数の吸熱ピークを有し、前記吸熱ピーク中の最大吸熱ピークのピーク温度が50℃乃至90℃であり、

前記離型剤は、Ti、Ca、Al、及びSiからなる群より選ばれる一種又は二種以上の元素を有する無機化合物を含有し、

前記無機化合物を含有した前記離型剤は、E型粘度計を用い、温度110℃、シェアレート6,000s−1の条件で測定される溶融粘度をV6000とし、E型粘度計を用い、温度110℃、シェアレート1,500s−1の条件で測定される溶融粘度をV1500としたときに、前記V6000とV1500が、下記式(1)を満たすことを特徴とするトナー。

式(1) 5.0 ≦ V1500/V6000 ≦ 9.5 - 前記無機化合物の個数平均粒子径が、8.0nm以上、500.0nm以下であることを特徴とする請求項1に記載のトナー。

- 前記無機化合物が、TiO2、SiO2、Al2O3、及びCaOからなる群より選ばれる一種又は二種以上の化合物を含有する酸化物、複合酸化物、またはそれらの混合物であることを特徴とする請求項1又は2に記載のトナー。

- 前記離型剤は、離型剤成分と前記無機化合物とが混合されたものであり、

前記無機化合物が、前記離型剤中に2.0質量%以上9.0質量%未満含有されていることを特徴とする請求項1乃至3のいずれか1項に記載のトナー。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008174546A JP5147571B2 (ja) | 2008-07-03 | 2008-07-03 | トナー |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008174546A JP5147571B2 (ja) | 2008-07-03 | 2008-07-03 | トナー |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010014949A JP2010014949A (ja) | 2010-01-21 |

| JP2010014949A5 JP2010014949A5 (ja) | 2011-08-18 |

| JP5147571B2 true JP5147571B2 (ja) | 2013-02-20 |

Family

ID=41701119

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008174546A Expired - Fee Related JP5147571B2 (ja) | 2008-07-03 | 2008-07-03 | トナー |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5147571B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9323166B2 (en) | 2012-03-28 | 2016-04-26 | Mitsui Chemicals, Inc. | Electrophotographic toner |

| JP7470287B2 (ja) * | 2020-04-07 | 2024-04-18 | 株式会社リコー | 微粒子分散ワックス及びその製造方法 |

-

2008

- 2008-07-03 JP JP2008174546A patent/JP5147571B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010014949A (ja) | 2010-01-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4817152B2 (ja) | トナー | |

| JP5404742B2 (ja) | 定着方法及び定着装置 | |

| US7288348B2 (en) | Color toner | |

| JP4290015B2 (ja) | カラートナー及び画像形成装置 | |

| JP4596887B2 (ja) | カラートナー及び二成分系現像剤 | |

| JP4963413B2 (ja) | 非磁性一成分現像用トナーとその製造方法、現像剤、及び画像形成方法 | |

| JP4343672B2 (ja) | フルカラー画像形成用カラートナー | |

| EP1455236A2 (en) | Color toner | |

| JP2007025633A (ja) | 非磁性トナーとその製造方法、現像剤、オイルレス定着方法及び画像形成方法 | |

| JP2005338807A (ja) | 定着方法及び定着装置 | |

| JP2005338810A (ja) | 現像方法、及びそれを用いた現像装置 | |

| JP2007065446A (ja) | トナー及び電子写真装置 | |

| JP2005156824A (ja) | カラートナー | |

| JP4498078B2 (ja) | カラートナー、及び、該カラートナーを用いたフルカラー画像形成方法 | |

| JP5147571B2 (ja) | トナー | |

| JP4582796B2 (ja) | 非磁性トナー、現像剤、及び画像形成方法 | |

| JP5455477B2 (ja) | トナー | |

| JP4934415B2 (ja) | トナー | |

| JP4378210B2 (ja) | 磁性微粒子分散型樹脂キャリア及び二成分系現像剤 | |

| JP4745823B2 (ja) | 画像形成方法 | |

| JP4065527B2 (ja) | 二成分系現像剤 | |

| JP4136780B2 (ja) | カラー二成分系現像剤 | |

| JP4227538B2 (ja) | カラートナー | |

| JP2003280265A (ja) | 画像形成方法 | |

| JP2006106414A (ja) | 黒色トナー |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110701 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110701 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20121024 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121030 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121127 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5147571 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151207 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |