JP5114591B2 - 光学ポリマーフィルム、並びにそれを用いた偏光板及び液晶表示装置 - Google Patents

光学ポリマーフィルム、並びにそれを用いた偏光板及び液晶表示装置 Download PDFInfo

- Publication number

- JP5114591B2 JP5114591B2 JP2011263667A JP2011263667A JP5114591B2 JP 5114591 B2 JP5114591 B2 JP 5114591B2 JP 2011263667 A JP2011263667 A JP 2011263667A JP 2011263667 A JP2011263667 A JP 2011263667A JP 5114591 B2 JP5114591 B2 JP 5114591B2

- Authority

- JP

- Japan

- Prior art keywords

- film

- group

- liquid crystal

- carbon atoms

- polymer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Liquid Crystal (AREA)

- Polarising Elements (AREA)

Description

液晶表示装置用の部材のひとつである偏光板には偏光子の少なくとも片側に偏光子の保護フィルムが貼合によって形成されている。一般的な偏光子は延伸されたポリビニルアルコール(PVA)系フィルムをヨウ素または二色性色素で染色することにより得られる。多くの場合、偏光子の保護フィルムとしてはPVAに対して直接貼り合わせることができる、セルロースアシレートフィルム、なかでもトリアセチルセルロースフィルムが用いられている。偏光子の保護フィルムは、光学的等方性に優れることが重要であり、偏光子の保護フィルムの光学特性が偏光板の特性を大きく左右する。

すなわち、本発明の第一の課題は、IPS液晶表示装置のコントラスト改良である。本発明の第二の課題は、IPSモード液晶表示装置における正面方向と斜め方向との色味変化の解消である。

ポリマーとしての環状ポリオレフィンを熱溶融製膜法により製膜してなり、

0≦Re(630)≦10であり、9≦Rth(630)≦17であり、且つ

480から750nmの全光波長領域において−10≦Rth(λ)≦20であることを特徴とする光学ポリマーフィルム[式中、Re(λ)は波長λnmにおける正面レターデーション値(単位:nm)、Rth(λ)は波長λnmにおける膜厚方向のレターデーション値(単位:nm)である。]。

〔2〕

グロー放電表面処理後における純水との接触角が50°未満であることを特徴とする請求項1に記載の光学ポリマーフィルム。

〔3〕

〔1〕又は〔2〕に記載の光学ポリマーフィルムを少なくとも1枚、偏光子の保護膜として用いたことを特徴とする偏光板。

〔4〕

〔1〕又は〔2〕に記載の光学ポリマーフィルム、または〔3〕に記載の偏光板を少なくとも1枚用いたことを特徴とするIPSモード液晶表示装置。

本発明は、上記〔1〕〜〔4〕に係る発明であるが、以下、それ以外の事項(例えば、下記(1)〜(8))についても記載している。

(1) 0≦Re(630)≦10且つ、5≦Rth(630)≦30且つ、480から750nmの全光波長領域において−15≦Rth(λ)≦33であることを特徴とする光学ポリマーフィルム[式中、Re(λ)は波長λnmにおける正面レターデーション値(単位:nm)、Rth(λ)は波長λnmにおける膜厚方向のレターデーション値(単位:nm)である。]。

(3) ポリマーとして、環状ポリオレフィンを使用することを特徴とする、(1)に記載の光学ポリマーフィルム。

(5) 弾性率が3から5MPaであることを特徴とする、(1)から(4)のいずれかに記載の光学ポリマーフィルム。

(6) オクタノール・水分配係数(logP値)が0〜10である化合物の少なくとも1種を、セルロースアシレート固形分に対して0.01〜30質量%の割合で含むことを特徴とする(1)から(5)のいずれかに記載の光学ポリマーフィルム。

(8) (1)から(6)のいずれかに記載の光学ポリマーフィルム、または(7)の偏光板を少なくとも1枚用いたことを特徴とするIPSモード液晶表示装置。

本明細書において、Re(λ)、Rth(λ)は各々、波長λにおける面内のレターデーションおよび厚さ方向のレターデーションを表す。Re(λ)はKOBRA 21ADHまたはWR(王子計測機器(株)製)において波長λnmの光をフィルム法線方向に入射させて測定される。

Rth(λ)は前記Re(λ)を、面内の遅相軸(KOBRA 21ADHまたはWRにより判断される)を傾斜軸(回転軸)として(遅相軸がない場合にはフィルム面内の任意の方向を回転軸とする)のフィルム法線方向に対して法線方向から片側50度まで10度ステップで各々その傾斜した方向から波長λnmの光を入射させて全部で6点測定し、その測定されたレターデーション値と平均屈折率の仮定値及び入力された膜厚値を基にKOBRA 21ADHまたはWRが算出する。

尚、遅相軸を傾斜軸(回転軸)として(遅相軸がない場合にはフィルム面内の任意の方向を回転軸とする)、任意の傾斜した2方向からレターデーション値を測定し、その値と平均屈折率の仮定値及び入力された膜厚値を基に、以下の式(1)及び式(2)よりRthを算出することもできる。

(optic axis)がないフィルムの場合には、以下の方法によりRth(λ)は算出される。

Rth(λ)は前記Re(λ)を、面内の遅相軸(KOBRA 21ADHまたはWRにより判断される)を傾斜軸(回転軸)としてフィルム法線方向に対して−50度から+50度まで10度ステップで各々その傾斜した方向から波長λnmの光を入射させて11点測定し、その測定されたレターデーション値と平均屈折率の仮定値及び入力された膜厚値を基にKOBRA 21ADHまたはWRが算出する。

(1.49)、ポリスチレン(1.59)である。これら平均屈折率の仮定値と膜厚を入力することで、KOBRA 21ADHまたはWRはnx、ny、nzを算出する。この算出されたnx、ny、nzよりNz=(nx−nz)/(nx−ny)が更に算出される。

(II)5≦Rth(630)≦30

(I)0≦Re(630)≦5

(II)9≦Rth(630)≦17であることが好ましい。

本発明の光学フィルムに好ましく使用できるポリマーは、非晶性で透明なポリマーである。特に好ましくはセルロースアシレート類及び環状ポリオレフィン類を用いることにより発生できる。

環状ポリオレフィンを使用する光学フィルムの場合は、一般的にRth(480)の値、Rth(630)の値及びRth(750)の値がほぼ同じになる。Rth(λ)はノルボルネン環の置換基の種類を変えることにより調整できる。

以下に本発明の詳細な達成手段について述べる。

本発明の光学フィルムに好ましく使用できるポリマーは、非晶性で透明なポリマーである。特に好ましくはセルロースアシレート類及び環状ポリオレフィン類である。

環状オレフィン構造を有する重合体樹脂の例には、(1)ノルボルネン系重合体、(2)単環の環状オレフィンの重合体、(3)環状共役ジエンの重合体、(4)ビニル脂環式炭化水素重合体、及び(1)〜(4)の水素化物などがある。

本発明に用いられるセルロースアシレート原料のセルロースとしては、綿花リンタや木材パルプ(広葉樹パルプ,針葉樹パルプ)などがあり、何れの原料セルロースから得られるセルロースアシレートでも使用でき、場合により混合して使用してもよい。これらの原料セルロースについての詳細な記載は、例えばプラスチック材料講座(17)繊維素系樹脂(丸澤、宇田著、日刊工業新聞社、1970年発行)や発明協会公開技報2001−1745(7頁〜8頁)に見られる。

次に上述のセルロースを原料に製造される本発明のセルロースアシレートについて記載する。本発明のセルロースアシレートはセルロースの水酸基がアシル化されたものである。アシル基としては炭素原子数が2のアセチル基から炭素原子数が22のものまでいずれも用いることができる。セルロースの水酸基に置換する酢酸及び/又は炭素原子数3〜22の脂肪酸の結合度を測定し、計算によって置換度あるいは平均酢化度を得ることができる。その測定方法としては、ASTMのD−817−91に準じて実施することが出来る。

セルロースアシレートの固有粘度特性は「6%粘度値」で表される。6%粘度は、メチレンクロライドとメタノールの質量比率91対9の混合溶媒にセルロースアシレートを6質量%溶解し、オストワルド粘度計を用いて25℃における流下時間を測定し、次式により6%粘度を算出する。

ここに、「粘度計係数=標準液の絶対粘度(cps)×溶液の密度(1.235g/cm3)/標準液の密度(g/cm3)/標準液の流下時間(秒)」である。

セルロースアシレートの粘度平均重合度(DP)は、250以上であることが好ましく、290以上であることがさらに好ましい。重合度が250未満のセルロースアシレートでは、得られるフィルムの強度が悪化する。粘度平均重合度は、オストワルド粘度計にて測定したセルロースアシレートの固有粘度[η]から、下記の式により求める。

式中、[η]は、セルロースアシレートの固有粘度であり、Kmは、定数6×10−4である。

式中、DPは290以上の粘度平均重合度の値であり、ηは落球式粘度法における標線間の通過時間(秒)である。

また、本発明で好ましく用いられるセルロースアシレートの分子量分布はゲルパーミエーションクロマトグラフィーによって評価される。数平均分子量Mnの好ましい範囲は5万から15万であり、より好ましくは7万から12万である。重量平均分子量Mwの好ましい範囲は13万から36万であり、より好ましくは20万から31万である。その多分散性指数Mw/Mn(Mwは質量平均分子量、Mnは数平均分子量)が小さく、分子量分布が狭いことが好ましい。具体的なMw/Mnの値としては、2.0〜4.0であることが好ましく、2.3〜3.4であることがさらに好ましい。Mw/Mnが小さすぎるとセルロースアシレート溶液の粘度が小さくなり、大きすぎると低分子成分が溶出しやすくなったり溶液粘度が大きくなったりして、いずれも好ましくない。Z平均分子量Mzの好ましい範囲は19万から80万であり、より好ましくは40万から65万である。

本発明のセルロースアシレートの製造においては、その含水率は2質量%以下であることが好ましく、さらに好ましくは1質量%以下であり、特には0.7質量%以下の含水率を有するセルロースアシレートである。一般に、セルロースアシレートは、水を含有しており2.5〜5質量%が知られている。本発明でこのセルロースアシレートの含水率にするためには、乾燥することが必要であり、その方法は目的とする含水率になれば特に限定されない。本発明のこれらのセルロースアシレートは、その原料綿や合成方法は発明協会公開技報(公技番号2001−1745、2001年3月15日発行、発明協会)にて7頁〜12頁に詳細に記載されている。

本発明に用いるセルロースアシレートの粉黛特性は、通常のものであれば特に問題ない。好ましい安息角は20度以上50度以下であり、25度以上45度以下が更に好ましい。好ましい嵩密度は0.3g/cm3以上0.75g/cm3以下であり、0.4g/cm3以上0.65g/cm3以下が更に好ましい。粒子サイズは0.01から10mmが好ましく、0.1から4mmが更に好ましい。このような範囲の粉黛であれば、セルロースアシレートのハンドリングに問題を生ぜず、風送、自動計量など自動仕込みができる。

通常、セルロースアシレート合成過程で使用する硫酸、酢酸、水酸化カルシウム、水酸化マグネシウムなどがそのままあるいはセルロースアシレートと反応した形で残留している。また不純物として鉄イオンの混入も知られている。本発明においてセルロースアシレートに残留している上記諸物質の含有量の好ましい範囲は、硫酸量は30から150ppmであり、カルシウムは10から120ppmであり、マグネシウムは0.1から20ppmであり、鉄は3ppm以下である。また遊離酢酸は0.01から0.2%である。

本発明では、環状ポリオレフィンフィルムあるいはセルロースアシレートフィルムに、各製造工程において用途に応じた種々の添加剤(例えば、光学的異方性を低下する化合物、波長分散調整剤、紫外線防止剤、可塑剤、劣化防止剤、微粒子、光学特性調整剤など)を加えることができる。これらについて以下に説明する。

本発明のセルロースアシレートフィルムは、フィルム膜厚方向のレターデーションRthを低下させる化合物(以下、Rth低下剤ともいう)の少なくとも1種を、セルロースアシレートフィルム原料ポリマーに対して0.01〜30質量%含むことが望ましい。

数式(3):(RthA−Rth0)/A≦−1.0

数式(4):0.01≦A≦30

数式(3−1):(RthA−Rth0)/A≦−2.0

数式(4−1):0.05≦A≦25であり、特に望ましくは、

数式(3−2):(RthA−Rth0)/A≦−3.0

数式(4−2):0.1≦A≦20である。

セルロースアシレートフィルムのRth低下剤について説明する。

光学異方性を十分に低下させ、Re、Rthがともにゼロに近くなるようにするためには、フィルム中のセルロースアシレートが、正面方向及び膜厚方向に配向するのを抑制する化合物を用いることが好ましい。また、光学異方性を低下させる化合物は、セルロースアシレートに十分に相溶し、化合物自身が棒状の構造や平面性の構造を持たないことが有利である。具体的には芳香族基のような平面性の官能基を複数持っている場合、それらの官能基を同一平面ではなく、非平面に持つような構造が有利である。

本発明のセルロースアシレートフィルムを作製するに当たっては、上記のように、フィルム中のセルロースアシレートが面内及び膜厚方向に配向するのを抑制してRth低下剤のうち、オクタノール−水分配係数(logP値)が0〜7である化合物を選択することが好ましい。logP値が7以下の化合物であれば、セルロースアシレートとの相溶性に優れ、フィルムの白濁や粉吹きなどの不都合を生じない。またlogP値が0以上の化合物は、親水性が高くなりすぎることがなく、セルロースアシレートフィルムの耐水性を悪化させるなどの問題が生じないので好ましい。logP値としてさらに好ましい範囲は1〜6であり、特に好ましい範囲は1.5〜5である。

Rth低下剤は、芳香族基を含有してもよいし、含有しなくてもよい。またRth低下剤は、分子量が150以上3000以下であることが好ましく、170以上2000以下であることが好ましく、200以上1000以下であることが特に好ましい。これらの分子量の範囲であれば、特定のモノマー構造であってもよいし、そのモノマーユニットが複数結合したオリゴマー構造、ポリマー構造でもよい。

Rth低下剤は、単独で用いても、2種以上化合物を任意の比で混合して用いてもよい。Rth低下剤を添加する時期はドープ作製工程中の何れであってもよく、ドープ調製工程の最後に行ってもよい。

本発明のセルロースアシレートフィルムは、そのフィルムの|Re450−Re780|及び|Rth480−Rth750|を低下させる化合物、すなわちレターデーションの波長分散を低下させる化合物(以下、波長分散調整剤ともいう)を少なくとも1種、セルロースアシレートフィルム原料ポリマーの固形分に対して0.01〜30質量%含むことが好ましい。以下、波長分散調整剤について説明する。

数式(7):(ΔRthB−ΔRth0)/B≦−2.0

数式(8):0.01≦B≦30

数式(7−2):(ΔRthB−ΔRth0)/B≦−3.0

数式(8−2):0.05≦B≦25であり、さらに望ましくは、

数式(7−3):(ΔRthB−ΔRth0)/B≦−4.0

数式(8−3):0.1≦B≦20である。

これら波長分散調整剤は、単独で用いても、2種以上化合物を任意の比で混合して用いてもよい。またこれら波長分散調整剤を添加する時期はドープ作製工程中の何れであってもよく、ドープ調製工程の最後に行ってもよい。

(式中、Q31は含窒素芳香族ヘテロ環、Q32は芳香族環を表す。)

芳香族炭化水素環として、好ましくは炭素数6〜30の単環又は二環の芳香族炭化水素環(例えばベンゼン環、ナフタレン環など)であり、より好ましくは炭素数6〜20の芳香族炭化水素環、更に好ましくは炭素数6〜12の芳香族炭化水素環である。最も好ましくはベンゼン環である。

(R42として好ましくはアシル基、スルホニル基であり、これらの置換基は更に置換してもよい)、又は酸素であり、特に好ましくは酸素である。

(R52は、炭素数1〜20アルキル基、炭素数6〜12のアリール基及びこれらを組み合せたもの)}である。

本発明の光学フィルムには、マット剤として微粒子を加えることが好ましい。本発明に使用される微粒子としては、二酸化珪素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成珪酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウムを挙げることができる。微粒子はケイ素を含むものが濁度が低くなる点で好ましく、特に二酸化珪素が好ましい。二酸化珪素の微粒子は、1次平均粒子径が20nm以下であり、かつ見かけ比重が70g/リットル以上であるものが好ましい。1次粒子の平均径が5〜16nmと小さいものがフィルムのヘイズを下げることができより好ましい。見かけ比重は90〜200g/リットル以上が好ましく、100〜200g/リットル以上がさらに好ましい。見かけ比重が大きい程、高濃度の分散液を作ることが可能になり、ヘイズ、凝集物が良化するため好ましい。

これらの中でアエロジル200V、アエロジルR972Vが1次平均粒子径が20nm以下であり、かつ見かけ比重が70g/リットル以上である二酸化珪素の微粒子であり、光学フィルムの濁度を低く保ちながら、摩擦係数をさげる効果が大きいため特に好ましい。

上記の光学的に異方性を低下する化合物、波長分散調整剤の他に、セルロースアシレートを用いる本発明の光学フィルムには、各調製工程において用途に応じた種々の添加剤(例えば、可塑剤、紫外線防止剤、劣化防止剤、剥離剤、赤外吸収剤、など)を加えることができ、それらは固体でもよく油状物でもよい。すなわち、その融点や沸点において特に限定されるものではない。例えば20℃以下と20℃以上の紫外線吸収材料の混合や、同様に可塑剤の混合などであり、例えば特開2001−151901号などに記載されている。各素材の添加量は機能が発現する限りにおいて特に限定されない。また、本発明の光学フィルムが多層から形成される場合、各層の添加物の種類や添加量が異なってもよい。

本発明の光学フィルムにおいては、分子量が3000以下の化合物の総量は、ポリマー重量に対して2〜45%であることが望ましい。より好ましくは4〜30%であり、さらに望ましくは8〜20%である。これらの化合物としては上述したように、光学異方性を低下する化合物、波長分散調整剤、紫外線防止剤、可塑剤、劣化防止剤、微粒子、剥離剤などであり、分子量としては3000以下が望ましく、2000以下がより望ましく、1000以下がさらに望ましい。これら化合物の総量が45%以上であると、光学フィルム中に化合物が相溶する限界を超え、フィルム表面に析出してフィルムが白濁する(フィルムからの泣き出し)などの問題が生じやすくなる。

本発明では、ソルベントキャスト法により光学フィルムを好ましく製造できる。この場いいポリマーを有機溶媒に溶解した溶液(ドープ)を用いてフィルムは製造される。本発明の主溶媒として好ましく用いられる有機溶媒は、炭素原子数が5〜12の線状炭化水素、環状炭化水素あるいは芳香族炭化水素及びそれらの誘導体、炭素原子数が3〜12のエステル、ケトン、エーテル、および炭素原子数が1〜7のハロゲン化炭化水素から選ばれる溶媒が好ましい。エステル、ケトンおよび、エーテルは、環状構造を有していてもよい。エステル、ケトンおよびエーテルの官能基(すなわち、−O−、−CO−および−COO−)のいずれかを二つ以上有する化合物も、主溶媒として用いることができ、たとえばアルコール性水酸基のような他の官能基を有していてもよい。二種類以上の官能基を有する主溶媒の場合、その炭素原子数はいずれかの官能基を有する化合物の規定範囲内であればよい。

(溶解工程)

本発明のポリマーの溶解は、室温撹拌だけでなく、冷却溶解法あるいは高温溶解方法、さらにはこれらの組み合わせで実施することが好ましい。本発明におけるポリマー溶液の調製、さらには溶解工程に伴う溶液濃縮、ろ過の各工程に関しては、発明協会公開技報(公技番号 2001−1745、2001年3月15日発行、発明協会)にて22頁〜25頁に詳細に記載されている製造工程が使用可能である。

ポリマー溶液はろ過により目詰まりしにくいものが好ましい。ろ過による目詰まりは液の特性だけでなく、ろ材の特性、特に平均孔径によるところが大きい。適切な溶液の調製方法の選定と適切なろ材の選定により、ろ過閉塞係数を900/m3以下にすることが好ましい。500/m3以下にすることが更に好ましい。

本発明のポリマー溶液のドープ透明度としては85%以上であることが好ましい。より好ましくは88%以上であり、さらに好ましくは90%以上である。本発明においてはポリマードープ溶液に各種の添加剤が十分に溶解していることを確認した。具体的なドープ透明度の算出方法としては、ドープ溶液を1cm角のガラスセルに注入し、分光光度計(UV−3150、島津製作所)で550nmの吸光度を測定した。溶媒のみをあらかじめブランクとして測定しておき、ブランクの吸光度との比からポリマー溶液の透明度を算出した。

ポリマー溶液に添加剤を添加する一方法について述べる。溶解機(釜)から調製されたドープ(ポリマー溶液)を貯蔵釜で一旦貯蔵し、ドープに含まれている泡を脱泡して最終調製をする。ドープをドープ排出口から、例えば回転数によって高精度に定量送液できる加圧型定量ギアポンプを通して送り、流延ダイの手前であらかじめ調製しておいたマット剤溶液、UV吸収剤溶液、レターデーション調整剤溶液、剥離剤溶液あるいは可塑剤溶液などをインラインで混合する。これら添加液の混合は逐次に混合してもよいし、あるいはそれらの一部あるいは全部をあらかじめ混合しておいた上でポリマー溶液と混合してもよい。

添加剤が混合されたポリマー溶液(ドープ)は加圧型ダイの口金(スリット)からエンドレスに走行している流延部の金属支持体の上に均一に流延される。

溶液の流延方法としては、調製されたドープを加圧ダイから金属支持体上に均一に押し出す方法、一旦金属支持体上に流延されたドープをブレードで膜厚を調節するドクターブレードによる方法、或いは逆回転するロールで調節するリバースロールコーターによる方法等があるが、加圧ダイによる方法が好ましい。加圧ダイにはコートハンガータイプやTダイタイプ等があるがいずれも好ましく用いることができる。また、ここで挙げた方法以外にも従来知られているセルローストリアセテート溶液を流延製膜する種々の方法で実施でき、用いる溶媒の沸点等の違いを考慮して各条件を設定することによりそれぞれの公報に記載の内容と同様の効果が得られる。本発明の光学フィルムを製造するのに使用されるエンドレスに走行する金属支持体としては、表面がクロムメッキによって鏡面仕上げされたり、あるいは研磨によって表面粗さが0.05μm以下に仕上げされたステンレス板やドラムが用いられる。金属支持体の表面温度は一般的には10〜35℃が使用される。冷却ゲル化流延法では−50〜0℃であり、−35〜−3℃が好ましく、−25〜−5℃であることが更に好ましい。本発明の光学フィルムの製造に用いられる加圧ダイは、金属支持体の上方に1基或いは2基以上の設置でもよい。好ましくは1基又は2基である。

ポリマー溶液を、金属支持体としての平滑なバンド上或いはドラム上に単層液として流延してもよいし、2層以上の複数のポリマー液を流延してもよい。複数のポリマー溶液を流延する場合、金属支持体の進行方向に間隔を置いて設けた複数の流延口からポリマーを含む溶液をそれぞれ流延させて積層させながらフィルムを作製してもよく、例えば特開昭61−158414号、特開平1−122419号、および特開平11−198285号の各公報などに記載の方法が適応できる。また、2つの流延口からポリマー溶液を流延することによってもフィルム化することでもよく、例えば特公昭60−27562号、特開昭61−94724号、特開昭61−947245号、特開昭61−104813号、特開昭61−158413号、および特開平6−134933号の各公報に記載の方法で実施できる。また、特開昭56−162617号公報に記載の高粘度ポリマー溶液の流れを低粘度のポリマー溶液で包み込み、その高,低粘度のポリマー溶液を同時に押出すポリマーフィルム流延方法でもよく、特にこの方法は高粘度溶液を用いる冷却ゲル化流延法においては好ましい流延方法である。更に又、特開昭61−94724号および特開昭61−94725号の各公報に記載の外側の溶液が内側の溶液よりも貧溶媒であるアルコール成分を多く含有させることも好ましい態様である。或いはまた2個の流延口を用いて、第一の流延口により金属支持体に成型したフィルムを剥離し、金属支持体面に接していた側に第二の流延を行なうことでより、フィルムを作製することでもよく、例えば特公昭44−20235号公報に記載されている方法である。流延するポリマー溶液は同一の溶液でもよいし、異なるポリマー溶液でもよく特に限定されない。複数のポリマー層に機能を持たせるために、その機能に応じたポリマー溶液を、それぞれの流延口から押出せばよい。さらにポリマー溶液は、他の機能層(例えば、接着層、染料層、帯電防止層、アンチハレーション層、UV吸収層、偏光層など)を同時に流延することも実施しうる。

冷却ゲル化流延は、特開昭62−115035号公報に記されている如き、冷却ゲル化流延法の使用が、乾燥が速く生産性に優れるため好ましい。該方法では金属支持体は0℃以下に冷却され、支持体表面温度が上昇しない程度の温度と風量の乾燥風を、2秒以上あてて乾燥することが好ましい。この方法ではフィルムは主に冷却による粘度上昇あるいは冷却ゲル化により自己保持性が付与されるため、高残留溶剤分でも剥離可能になる。剥離時の好ましい残留溶剤分は80から300%であり、更に好ましくは150から280%である。剥離時の好ましいフィルム温度は0から−50℃であり、更に好ましくは−5から−25℃である。本方法では支持体上における片面乾燥の時間を短くできるので、トータルの乾燥時間を大幅に短縮でき、コスト及び環境負荷の削減効果が大きい。冷却ゲル化流延では金属支持体としてドラムを使用することが多い。ドラム中に冷却液を封入することにより、流延液膜を効果的に冷却ゲル化できる。ドラムの好ましい外周長さは2から20mである。好ましい流延速度は毎分0.5から300mである。ドラム外周長1mあたりの更に好ましい流延速度は毎分2から20mであり、特に好ましくは5から15mである。冷却ゲル化流延は特にセルロースアシレートフィルムの高速製造に対して効果がある。

フィルムを支持体から剥離する時、フィルムは支持体速度の1.01倍から1.4倍の速度で引っ張られる。引張速度比が大きくなるほど、フィルムの流延方向弾性率を大きく出来る。剥離されたフィルムは例えば特開昭62−115035号公報に記されている如き、幅規制装置(例えばテンター装置)によりフィルム両端を保持されて、フィルムの収縮を規制しながらあるいは幅方向に延伸しながら乾燥される。幅規制装置の入り口と出口におけるフィルム幅の比は、0.75から1.4が好ましい。幅方向に延伸するとフィルムの幅方向弾性率を大きく出来るので好ましい。乾燥は40〜150℃の熱風を吹き込むことによって行われる。幅規制装置の中を複数に区切り、順次乾燥風の温度を低い方から高いほうに変化させることが好ましい。

フィルム中の残留溶剤分が20%以下になった後、フィルムを幅規制装置からはずし、更に100から150℃の温度で乾燥する。幅規制装置によって変形している両耳部を切り落とし、両端部にナーリングを付与して巻き取る。ナーリングの幅は3mm〜50mm、より好ましくは5mm〜30mm、高さは0.5〜500μmであり、より好ましくは1〜200μmである。これは片押しであっても両押しであってもよい。巻き取る長さは1ロールあたり100〜10000mが好ましく、より好ましくは500〜6000mであり、さらに好ましくは1000〜4000mである。

次にセルロースアシレート類あるいは環状ポリオレフィン類の熱溶融製膜方法について記述する。溶融したポリマーを押出機のダイからシート状に押し出し、冷却ロール上で冷却してポリマーの基体フィルムを形成する工程を有する。

この製造方法において、ポリマーを溶融させる場合、ポリマーペレットを予熱しておくことができる。予熱温度は、Tg−90℃〜Tg+15℃、好ましくはTg−75℃〜Tg−5℃、さらに好ましくはTg−70℃〜Tg−5℃である。Tg−90℃〜Tg+15℃の範囲で予熱しておけば、この後の樹脂の溶融混練を均一に行うことができ、所望のH−V散乱光強度およびV−V散乱光強度を得ることができる。

上記の冷却(徐冷)は、冷却ロールのケージング内における保温と、冷却ロールの温度調整により達成される。好ましい効果が得られるのは前者である。

(1)押出機に取り付けられたダイからシート状に押し出されたポリマーを、一定の間隔で配置された少なくとも2〜10本、好ましくは2〜6本、さらに好ましくは3〜4本の冷却ロール(密間ロール)上にキャストする。このように複数の冷却ロールを用いて冷却温度を制御することにより、容易に冷却速度を調整することができる。また、冷却ロールを一定間隔に配置することにより冷却ロール間における温度変化を小さくすることができる。

冷却ロールどうしの間隔(隣接するロール外周の最も近接した箇所の間隔)は0.1〜15cmであることが好ましく、0.3〜10cmであることがより好ましく、0.5〜5cmであることがさらに好ましい。

前記製造方法は、上述の方法によりポリマーフィルムを冷却速度0.2〜20℃/秒で冷却した後、さらに冷却ロールからポリマーフィルムを剥離する工程を有することができる。

(フィルム厚さ)

本発明の出来上がり(乾燥後)の光学ポリマーフィルムの厚さは、30から180μmの範囲が好ましい。更に38〜100μmの範囲が好ましく、特に38〜82μmの範囲が最も好ましい。

フィルム厚さの調整は、所望の厚さになるように、ドープ中に含まれる固形分濃度、ダイの口金のスリット間隙、ダイからの押し出し圧力、金属支持体速度等を調節すればよい。

吸収軸が互いに直交するように重ねた二枚の偏光板の間に光学フィルムを挟んで観察したとき、白い点状に光が漏れてくることがある。原料のポリマーの中に溶剤に溶解しがたい成分が多く含まれている場合や、溶解条件が適切でない場合に、このような光漏れを生じる異物(輝点異物)が多くなる。本発明においては、溶解性のよいポリマーの選定、適切な溶媒組成の選定、適切な溶解条件、特に溶解温度の設定によって輝点異物の量を減少できる。フィルムを観察して2.16mm×1.72mmの範囲を50倍に拡大し、1mm以上の大きさの輝点を数える。そのような測定を1試料に対して60視野測定し、全ての輝点数を合計したとき、好ましい輝点数は80以下である。40以下であると更に好ましく、20以下が最も好ましい。

透湿率はJIS Z 0208に記載の方法に則り面積1m2あたり24時間で蒸発する水分量(g)を測定し、各試料の透湿率を算出する。

40℃90%RH24時間における透湿率はフィルム厚さが80μmのとき350から700g/m2が好ましい。400から550g/m2がさらに好ましい。光学フィルムの透湿率は小さすぎると、偏光板加工の作業効率を損なう。一方透湿率が大きすぎると、偏光板の耐久性が悪くなって好ましくない。

冷却ゲル化流延による本発明の光学フィルムの好ましい弾性率は3GPaから5GPaである。更に好ましい弾性率は3.5Gから4.5GPaである。

ポリマーの寸法変化率は小さいことが好ましい。60℃、90%RHの条件下に24時間静置した場合の寸度変化および90℃、3%RHの条件下に24時間静置した場合の寸度変化が、いずれも±2%以内であることが望ましい。寸法変化率が大きいと液晶表示装置に装填したときにフィルムに応力を生じ、その結果応力によるレターデーションが発生し、液晶表示装置の光漏れの原因となる。また寸法変化が大きいと、液晶表示装置に反りを生じる可能性が高くなり、好ましくない。

偏光板は、偏光子およびその両側に配置された二枚の透明保護膜からなっている。この透明保護膜として、本発明の光学フィルムを用いることができる。本発明の光学フィルムを偏光子の両側に使用してもよいし、片側だけに使用してもよい。透湿率が150g/m2以下のポリマーフィルムの使用は偏光子の片側だけに制限される。その場合は反対側には透湿率が400g/m2以上の光学フィルムの使用が好ましい。

偏光子には、ヨウ素系偏光子、二色性染料を用いる染料系偏光子やポリエン系偏光子がある。ヨウ素系偏光子および染料系偏光子は、一般にポリビニルアルコール系フィルムを用いて製造する。本発明のセルロースアシレートフィルムを偏光板保護膜として用いる場合、偏光板の作製方法は特に限定されず、一般的な方法で作製することができる。得られたセルロースアシレートフィルムをアルカリ処理し、ポリビニルアルコールフィルムを沃素溶液中に浸漬延伸して作製した偏光子の両面に完全ケン化ポリビニルアルコール水溶液を用いて貼り合わせる方法がある。アルカリ処理の代わりに特開平6−94915号公報、特開平6−118232号公報に記載されているような易接着加工を施してもよい。保護膜処理面と偏光子を貼り合わせるのに使用される接着剤としては、例えば、ポリビニルアルコール、ポリビニルブチラール等のポリビニルアルコール系接着剤や、ブチルアクリレート等のビニル系ラテックス等が挙げられる。偏光板は偏光子及びその両面を保護する保護膜で構成されており、更に該偏光板の一方の面にプロテクトフィルムを、反対面にセパレートフィルムを貼合して構成される。プロテクトフィルム及びセパレートフィルムは偏光板出荷時、製品検査時等において偏光板を保護する目的で用いられる。この場合、プロテクトフィルムは、偏光板の表面を保護する目的で貼合され、偏光板を液晶板へ貼合する面の反対面側に用いられる。又、セパレートフィルムは液晶板へ貼合する接着層をカバーする目的で用いられ、偏光板を液晶板へ貼合する面側に用いられる。

本発明において、環状ポリオレフィンフィルムを用いて偏光板を作成する際の、ポリオレフィンフィルムの表面処理について述べる。偏光子と環状ポリオレフィンとの接着性を改良するため接着剤(例えばポリビニルアルコール水溶液)を塗布する前に、環状ポリオレフィン保護フィルムを表面処理する。表面処理については、接着性を改善できる限りいなかる方法を利用してもよいが、好ましい表面処理としては、例えばグロー放電処理、紫外線照射処理、コロナ処理及び火炎処理が挙げられる。ここでいうグロー放電処理とは、低圧ガス下でおこる、いわゆる低温プラズマのことである。本発明では大気圧下でのプラズマ処理も好ましい。その他、グロー放電処理の詳細については、米国特許第3462335号、米国特許第3761299号、米国特許第4072769号及び英国特許第891469号明細書に記載されている。放電雰囲気ガス組成を放電開始後にポリエステル支持体自身が放電処理を受けることにより容器内に発生する気体種のみにした特表昭59−556430号公報に記載された方法も用いられる。また真空グロー放電処理する際に、フィルムの表面温度を80℃以上180℃以下にして放電処理を行う特公昭60−16614号公報に記載された方法も適用できる。

(a)40.0≦TT≦45.0

(b)30.0≦PT≦40.0

(c)CT≦2.0

(d)95.0≦P

本発明の偏光板は、波長λにおける直交透過率をCT(λ)としたときに、CT(380)、CT(410)、CT(700)が下記式(e)〜(g)の少なくとも1つ以上を満たすことが好ましい。

(f)CT(410)≦1.0

(g)CT(700)≦0.5

(k)−10.0≦ΔP≦0.0

(ただし、変化量とは試験後測定値から試験前測定値を差し引いた値を示す)

より好ましくは−5.8≦ΔCT≦5.8、−9.5≦ΔP≦0.0、更に好ましくは、−5.6≦ΔCT≦5.6、−9.0≦ΔP≦0.0である。

(h)−3.0≦ΔCT≦3.0

(i)−5.0≦ΔP≦0.0

(l)−3.0≦ΔCT≦3.0

(m)−2.0≦ΔP≦0.0

本発明の光学フィルムは、様々な用途で用いることができ、液晶表示装置の光学補償フィルムとして用いると特に効果がある。なお、光学補償フィルムとは、一般に液晶表示装置に用いられ、位相差を補償する光学材料のことを指し、位相差板、光学補償シートなどと同義である。光学補償フィルムは複屈折性を有し、液晶表示装置の表示画面の着色を取り除いたり、視野角特性を改善したりする目的で用いられる。本発明の光学フィルムは光学的異方性が小さく、また波長分散が小さいため、余計な異方性を生じず、複屈折を持つ光学異方性層を併用すると光学異方性層の光学性能のみを発現することができる。

(ディスコティック液晶性化合物)

本発明に使用可能なディスコティック液晶性化合物の例には、様々な文献(C.Destrade et al.,Mol.Crysr.Liq.Cryst.,vol.71,p.111(1981);日本化学会編、季刊化学総説、No.22、液晶の化学、第5章、第10章第2節(1994);B.Kohne et al.,Angew.Chem.Soc.Chem.Comm.,p.1794(1985);J.Zhang et al.,J.Am.Chem.Soc.,vol.116,p.2655(1994))に記載の化合物が含まれる。

本発明において、使用可能な棒状液晶性化合物の例には、アゾメチン類、アゾキシ類、シアノビフェニル類、シアノフェニルエステル類、安息香酸エステル類、シクロヘキサンカルボン酸フェニルエステル類、シアノフェニルシクロヘキサン類、シアノ置換フェニルピリミジン類、アルコキシ置換フェニルピリミジン類、フェニルジオキサン類、トラン類およびアルケニルシクロヘキシルベンゾニトリル類が含まれる。以上のような低分子液晶性化合物だけではなく、高分子液晶性化合物も用いることができる。

上記した様に、光学異方性層は本発明の光学フィルムから形成してもよい。光学異方性フィルムは、光学異方性を発現し得るポリマーから形成する。そのようなポリマーの例には、ポリオレフィン(例、ポリエチレン、ポリプロピレン、ノルボルネン系ポリマー)、ポリカーボネート、ポリアリレート、ポリスルホン、ポリビニルアルコール、ポリメタクリル酸エステル、ポリアクリル酸エステルおよびセルロースエステル(例、セルローストリアセテート、セルロースジアセテート)が含まれる。また、これらのポリマーの共重合体あるいはポリマー混合物を用いてもよい。

本発明の光学フィルムを光学補償フィルムとして用いる場合は、偏光素子の透過軸と、本発明の光学フィルムからなる光学補償フィルムの遅相軸とをどのような角度で配置しても構わない。液晶表示装置は、二枚の電極基板の間に液晶を担持してなる液晶セル、その両側に配置された二枚の偏光素子、および該液晶セルと該偏光素子との間に少なくとも一枚の光学補償フィルムを配置した構成を有している。

液晶セルの液晶層は、通常は、二枚の基板の間にスペーサーを挟み込んで形成した空間に液晶を封入して形成する。透明電極層は、導電性物質を含む透明な膜として基板上に形成する。液晶セルには、さらにガスバリアー層、ハードコート層あるいは(透明電極層の接着に用いる)アンダーコート層(下塗り層)を設けてもよい。これらの層は、通常、基板上に設けられる。液晶セルの基板は、一般に50μm〜2mmの厚さを有する。

本発明のポリマーフィルムは、様々な表示モードの液晶セルに用いることができる。TN(Twisted Nematic)、IPS(In−Plane Switching)、FLC(Ferroelectric Liquid Crystal)、AFLC(Anti−ferroelectric Liquid Crystal)、OCB

(Optically Compensatory Bend)、STN(Supper

Twisted Nematic)、VA(Vertically Aligned)、ECB(Electrically Controlled Birefringence)、およびHAN(Hybrid Aligned Nematic)のような様々な表示モードが提案されている。また、上記表示モードを配向分割した表示モードも提案されている。本発明のポリマーフィルムは、いずれの表示モードの液晶表示装置においても有効であるが、特にIPSモードの液晶表示装置に使用する場合に有効である。また、透過型、反射型、半透過型のいずれの液晶表示装置においても有効である。

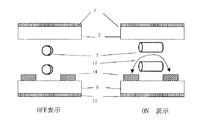

図2はIPSモード液晶セルを示す模式側断面図である。通常はマトリクス状の電極により複数の画素を有するが、その一画素の一部分を示している。透明な一対の基板5、8の内側に線状の電極14が形成され、その上に配向制御膜(図示せず)が形成されている。基板5、8間に挟持されている棒状の液晶性分子7は電界無印加時には線状電極14の長手方向に対して若干の角度を持つように配向されている。なお、この場合の液晶の誘電異方性は正を想定している。電界17を印加すると電界方向に液晶性分子7はその向きを変える。偏光板1、12を所定角度に配置することで光透過率を変えることが可能となる。なお、基板8の表面に対する電界方向17のなす角は、好ましくは20度以下で、より好ましくは10度以下で、すなわち、実質的に平行であることが望ましい。以下、本発明では20度以下のものを総称して平行電界と表現する。また、電極14を上下基板に分けて形成しても、一方の基板にのみ形成してもその効果は変わらない。

この方式では高透過率からコントラスト比が向上するため,黒表示時の面内配向ムラ起因の輝度ムラが観察されやすい。また電界強度が大きいため,低電圧印加時の輝度ムラも発生しやすい。

(Δn・d)を0.25μm超0.32μm未満とすると、可視光の範囲内で波長依存性が殆どない透過率特性がより容易に得られる。後述の配向膜と偏光板の組み合わせにより、液晶性分子がラビング方向から電界方向に45度回転したとき最大透過率を得ることができる。なお、液晶層の厚み(ギャップ)はポリマビーズで制御している。もちろんガラスビーズヤファイバー、樹脂製の柱状スペーサーでも同様のギャップを得ることができる。また液晶材料LCは、ネマチック液晶であれば、特に限定したものではない。誘電率異方性△εは、その値が大きいほうが、駆動電圧が低減でき、屈折率異方性△nは小さいほうが液晶層の厚み(ギャップ)を厚くでき、液晶の封入時間が短縮され、かつギャップばらつきを少なくすることができる。

本発明の光学フィルムは、TN型、STN型、HAN型、GH(Guest−Host)型の反射型液晶表示装置の光学補償シートの支持体または偏光板保護フィルムとしても有利に用いられる。これらの表示モードは古くから良く知られている。TN型反射型液晶表示装置については、特開平10−123478号、WO9848320号、特許第3022477号の各公報に記載がある。反射型液晶表示装置に用いる光学補償シートについては、WO00−65384号に記載がある。

本発明の光学フィルムは、またハードコートフィルム、防眩フィルム、反射防止フィルムへの適用が好ましく実施できる。LCD、PDP、CRT、EL等のフラットパネルディスプレイの視認性を向上する目的で、本発明の光学フィルムの片面または両面にハードコート層、防眩層、反射防止層の何れかあるいは全てを付与することができる。このような防眩フィルム、反射防止フィルムとしての望ましい実施態様は、発明協会公開技報(公技番号2001−1745、2001年3月15日発行、発明協会)の54頁〜57頁に詳細に記載されており、本発明の光学フィルムも好ましく用いることができる。

<透湿率>

透湿率はJIS Z 0208に記載の方法に則り、各試料の透湿率を測定し、面積1m2あたり24時間でフィルムを透過する水分量(g)として算出する。本実施例では温度は40℃、相対湿度は90%の条件で測定し、厚さ80μmのフィルムの透湿率に換算した。

オストワルド粘度計にて測定したセルロースアシレートの固有粘度[η]から、次式により求める。

DP=[η]/Km

式中、[η]は、セルロースアシレートの固有粘度であり、Kmは、定数6×10−4である。

メチレンクロライドとメタノールの質量比率91対9の混合溶媒にセルロースアシレートを6質量%溶解し、オストワルド粘度計を用いて25℃における流下時間を測定し、次式により6%粘度を算出する。

6%粘度(mPa・s)=流下時間(秒)×粘度計係数

粘度計係数は粘度計較正用標準液を用いて、上記溶液と同様の操作で流下秒数を測定して求める。

ここに、粘度計係数=標準液の絶対粘度(cps)×溶液の密度(1.235g/cm3)/標準液の密度(g/cm3)/標準液の流下時間(秒)である。

[実施例1:冷却ゲル化法によるセルロースアシレートフィルムの製膜]

<セルロースアシレート溶液の調製>

メチレンクロライドを433質量部、メタノールを75質量部、1−ブタノールを5質量部、表1に示したセルロースアシレートを106質量部及び、表1に示したレターデーション低下剤をミキシングタンクに投入し、攪拌して各成分を溶解した。この溶液をギアポンプで熱交換器に送り、90ないし95℃の温度に10分間保った後、冷却熱交換器にて30℃に冷却した。この溶液を平均孔径47μmのろ紙でろ過し、更に孔径10μmの金属メッシュフィルターでろ過して、セルロースアシレート溶液を調製した。この液を再びギアポンプで熱交換器に送り出し、溶液の温度を82から86℃に加温した後フラッシュ濃縮装置に導入して濃縮した。できたセルロースアシレート溶液の固形分濃度は23.0から24.0質量%の間であった。

平均粒径16nmのシリカ粒子(AEROSIL R972、日本アエロジル(株)製)20質量部及びメタノール80質量部を30分間よく攪拌混合してシリカ粒子分散液とした。この分散液を下記の組成物とともに分散機に投入し、さらに30分以上攪拌して各成分を溶解し、平均孔径20μmの不織布フィルターでろ過し、マット剤溶液を調製した。

平均粒径16nmのシリカ粒子分散液 12.0質量部

メチレンクロライド 68.5質量部

メタノール 11.8質量部

1−ブタノール 0.7質量部

セルロースアシレート溶液 11.3質量部

表1に示した量の波長分散調整剤(UV−102)を使用して下記組成の液を作成し、平均孔径47μmのろ紙でろ過した。

(波長分散調整剤溶液組成)

波長分散調整剤 UV−102 7.3質量部

メチレンクロライド 55.3質量部

メタノール 9.5質量部

1−ブタノール 0.6質量部

セルロースアシレート溶液 12.8質量部

下記組成の液を作成し、平均孔径14μmのろ紙でろ過し、希釈用混合溶剤液を調製した。

(希釈用混合溶剤液組成)

メチレンクロライド 82質量部

メタノール 15質量部

1−ブタノール 3質量部

上記セルロースアシレート溶液76.2質量部及び波長分散調整剤溶液(表1記載の量)をそれぞれスタチックミキサーで混合した。この混合液を乾燥後のフィルム厚さが目標厚さより6μm薄くなるように、3層重層流延用加圧ダイの中央部のスリットに送液した。一方同時に、セルロースアシレート溶液76.2質量部、マット剤溶液(LC4)1.8質量部、波長分散調整剤溶液(表1記載の量)及び稀釈用混合溶剤液5質量部の割合で送液し、スタチックミキサーで混合した。この混合液を乾燥後のフィルム厚さが3μmになるように、3層重層流延用加圧ダイの両端部のスリットにそれぞれ送液した。−10℃に冷却したステンレスドラム上に均一に流延した。ゲル化したフィルムをドラムから剥離しテンター装置に固定した。この際、ドラム速度に比べてテンターの搬送速度を1.06倍にした。テンター装置における乾燥温度は70℃から段階的に125℃まで変化させた。テンター装置入口のフィルム幅に対して一旦1.06倍にした後、乾燥進行に従って徐々に収縮させ、テンター出口のフィルム幅が入口幅よりも2%狭くなるようにした。テンター出口のフィルム揮発分は3から8%であった。テンター装置を出た後更に表1に示した乾燥温度で乾燥し巻き取った。このようにして参考例のフィルムF1及びF4を製膜した。巻き取り時の残留溶媒量は0.4%以下であった。フィルムの外観は鏡面のように滑らかで、異物はほとんど認められなかった。できたフィルムの厚さ、レターデーション、透湿率及び弾性率を表2に示した。

<セルロースアシレート溶液の調製>

メチレンクロライドを445質量部、メタノールを70質量部、表1に示したセルロースアシレートを106質量部及び、表1に示したレターデーション低下剤をミキシングタンクに投入し、攪拌して各成分を溶解した。この溶液をギアポンプで熱交換器に送り、90ないし95℃の温度に10分間保った後、冷却熱交換器にて30℃に冷却した。この溶液を平均孔径47μmのろ紙でろ過し、更に孔径10μmの金属メッシュフィルターでろ過して、セルロースアシレート溶液を調製した。

分散液組成を下記に変更したほかは実施例1と同様にして、マット剤溶液を調製した。

(マット剤溶液組成)

平均粒径16nmのシリカ粒子分散液 12.0質量部

メチレンクロライド 76.6質量部

メタノール 11.4質量部

セルロースアシレート溶液 11.3質量部

波長分散調整剤(UV−102)を使用して下記組成の液を作成し、平均孔径47μmのろ紙でろ過した。

(波長分散調整剤溶液組成)

波長分散調整剤 UV−102 7.3質量部

メチレンクロライド 55.3質量部

メタノール 8.3質量部

セルロースアシレート溶液 12.8質量部

セルロースアシレート溶液76.2質量部、マット剤溶液1.8及び波長分散調整剤溶液(表1記載の量)をそれぞれギアポンプでスタチックミキサーに送り、インライン混合した。この混合溶液を無端ステンレスバンド上に流延した。100℃から140℃の風をあてて乾燥し、揮発分が45から65%の範囲で剥離してテンターでフィルム幅を固定した。テンターでは140℃の風邪を吹き込んで乾燥し、フィルム揮発分を15から20%にした。テンター装置を出た後更に120℃で、次いで表1に示した乾燥温度で乾燥し巻き取った。このようにして参考例のフィルムF2、F3、F5、F6及び比較例のフィルムF7を製膜した。巻き取り時の残留溶媒量は0.2%以下であった。フィルムの外観は鏡面のように滑らかで、異物はほとんど認められなかった。できたフィルムの厚さ、レターデーション、透湿率及び弾性率を表2に示した。

ジェイエスアール製アートンD4532を90℃で予熱したまま、内径50mm、L/D=28の単軸押出機を用いて溶融した。なお、入口側温度は200℃、出口側温度は140℃であった。押出機の出口に焼結フィルター、ギアポンプを経てTダイから押し出した。

冷却工程では3本の冷却ロールを用いた。これらの冷却ロールは、いずれも間隔が3cmとなるように配置した。最もダイに近い第1冷却ロールの温度(130℃)、および第2冷却ロールの温度から第1冷却ロールの温度を引いた値は3℃、第2冷却ロールの温度から第3冷却ロールの温度を引いた値は13℃であった。

(Sr2)に対する、第3冷却ロール(Sr3)と第2冷却ロールの搬送速度(Sr2)との差の比(ΔSr23(%)=100×(Sr2−Sr3)/Sr2)は1%であった。これらの冷却ロールは、すべて120℃のケーシング内に配置した。また、第1冷却ロールには、静電印加法を用い、第1冷却ロール上のシート幅1.7mに対し、0.17m幅だけ押圧した。

上記のようにして密に配置した冷却ロール間の冷却速度は2℃/秒であった。なお、冷却速度は、第1冷却ロールに設置したフィルム温度と、最終冷却ロールから剥ぎ取られる直前のシート温度との差を、この間を通過するのに要した時間で除した値で示した。

実施例1及び2で得た参考例及び比較例のセルロースアシレートフィルム(F1〜F7)を、1.5規定の水酸化ナトリウム水溶液に、55℃で2分間浸漬した。室温の水洗浴槽中で洗浄し、30℃で0.1規定の硫酸を用いて中和した。再度、室温の水洗浴槽中で洗浄し、さらに100℃の温風で乾燥した。このようにして、表面をケン化したセルロースアシレートフィルム(F11〜F17)を得た。市販のセルロースアセテートフィルムTD80UF(富士写真フィルム(株)製)にも同様の表面ケン化処理を行い、フィルム(F10)を作成した。

<環状ポリオレフィンフィルムの表面処理>

実施例3で製膜した環状ポリオレフィンフィルム(F8)を、真鍮製の上下電極間(アルゴンガス雰囲気)で、グロー放電処理(周波数3000Hz、4200Vの高周波数電圧を上下電極間に引加、20秒処理)した。グロー放電処理した環状ポリオレフィンフィルム(F18)表面の純水の接触角は36°から41°の間であった。接触角は協和界面科学株式会社製の接触角計CA−X型により測定した。

<対向偏光板の作製>

偏光膜の両面に貼りあわせるフィルムを両方共に(F10)(市販のセルロースアセテートフィルムをケン化したもの)にしたほかは、実施例5と同じようにして偏光板(P0)を作製した。

ポリカーボネートフィルムを延伸することにより、厚さ60μm、面内位相差Reが210nm、Nz=0.48の光学異方性フィルムを得た。

一枚のガラス基板上に、隣接する電極間の距離が20μmとなるように電極を配設し、その上にポリイミド膜を配向膜として設け、ラビング処理を行なった。別に用意した一枚のガラス基板の一方の表面にポリイミド膜を設け、ラビング処理を行なって配向膜とした。二枚のガラス基板を、配向膜同士を対向させて、基板の間隔(ギャップ;d)を3.9μmとし、二枚のガラス基板のラビング方向が平行となるようにして重ねて貼り合わせ、次いで屈折率異方性(Δn)が0.0769及び誘電率異方性(Δε)が正の4.5であるネマチック液晶組成物を封入した。液晶層のd・Δnの値は300nmであった。

作製したIPSモード液晶セルのバックライト側に、実施例4及び5で作成した参考例及び本発明の偏光板を、参考例、本発明あるいは比較例のフィルム(F11〜F18)が液晶セル側になるようにアクリル接着剤を用いて貼り付けた。IPSモード液晶セルの視認側には光学異方性フィルムR1をその上に偏光板P0を同様に貼り付けた。この際、電圧無印加時に液晶セル内の液晶組成物の異常光屈折率方向と偏光板の吸収軸が直交するように偏光板P0を積層した。また偏光板P0の吸収軸と光学異方性フィルムR1の吸収軸は直交するように配置した。

このようにして作成した液晶表示装置の黒の色味を極角60度における全方位角方向で観察したところ、実施例のフィルムを使用した液晶表示装置は色味変化が殆ど感じられなかった。一方比較例のフィルムを使用した液晶表示装置は実施例のものよりも色味変化が大きかった。また極角60度における全方位角方向で測定した黒表示時の輝度が、比較例のフィルムを使用した液晶表示装置ほうが実施例のフィルムを使用した液晶表示装置よりも大きかった。

作製したIPSモード液晶セルのバックライト側及び視認側に、実施例4及び5で作成した参考例及び本発明の偏光板を、参考例、本発明あるいは比較例のフィルム(F11〜F18)が液晶セル側になるように、アクリル系接着剤を用いて貼り付けた。

このようにして作成した液晶表示装置の黒の色味を極角60度における全方位角方向で観察したところ、実施例のフィルムを使用した液晶表示装置は色味変化が殆ど感じられなかった。一方比較例のフィルムを使用した液晶表示装置は実施例のものよりも色味変化が大きかった。また極角60度における全方位角方向で測定した黒表示時の輝度が、比較例のフィルムを使用した液晶表示装置ほうが実施例のフィルムを使用した液晶表示装置よりも大きかった。

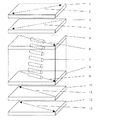

2 上側偏光板偏光フィルム吸収軸

3 上側偏光板液晶セル側保護フィルム

4 上側偏光板液晶セル側保護フィルム遅相軸

5 液晶セル上側基板

6 上側基板液晶配向用ラビング方向

7 液晶分子(液晶層)

8 下側基板液晶配向用ラビング方向

9 液晶セル下側基板

10 下側偏光板液晶セル側保護フィルム

11 下側偏光板液晶セル側保護フィルム遅相軸

12 下側偏光板偏光フィルム

13 下側偏光板偏光フィルムの吸収軸

14 線状電極

15 絶縁層

16 電極

17 電界方向

Claims (4)

- ポリマーとしての環状ポリオレフィンを熱溶融製膜法により製膜してなり、

0≦Re(630)≦10であり、9≦Rth(630)≦17であり、且つ

480から750nmの全光波長領域において−10≦Rth(λ)≦20であることを特徴とする光学ポリマーフィルム[式中、Re(λ)は波長λnmにおける正面レターデーション値(単位:nm)、Rth(λ)は波長λnmにおける膜厚方向のレターデーション値(単位:nm)である。]。 - グロー放電表面処理後における純水との接触角が50°未満であることを特徴とする請求項1に記載の光学ポリマーフィルム。

- 請求項1又は2に記載の光学ポリマーフィルムを少なくとも1枚、偏光子の保護膜として用いたことを特徴とする偏光板。

- 請求項1又は2に記載の光学ポリマーフィルム、または請求項3に記載の偏光板を少なくとも1枚用いたことを特徴とするIPSモード液晶表示装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011263667A JP5114591B2 (ja) | 2011-12-01 | 2011-12-01 | 光学ポリマーフィルム、並びにそれを用いた偏光板及び液晶表示装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011263667A JP5114591B2 (ja) | 2011-12-01 | 2011-12-01 | 光学ポリマーフィルム、並びにそれを用いた偏光板及び液晶表示装置 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006079190A Division JP5114012B2 (ja) | 2006-03-22 | 2006-03-22 | 光学ポリマーフィルム、並びにそれを用いた偏光板及び液晶表示装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012053490A JP2012053490A (ja) | 2012-03-15 |

| JP5114591B2 true JP5114591B2 (ja) | 2013-01-09 |

Family

ID=45906781

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011263667A Active JP5114591B2 (ja) | 2011-12-01 | 2011-12-01 | 光学ポリマーフィルム、並びにそれを用いた偏光板及び液晶表示装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5114591B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2016092709A1 (ja) * | 2014-12-12 | 2016-06-16 | 住友化学株式会社 | シクロオレフィン系樹脂フィルム及びそれを用いた偏光板 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003139955A (ja) * | 2001-11-07 | 2003-05-14 | Sekisui Chem Co Ltd | 位相差フィルムの製造方法 |

| JP2004004641A (ja) * | 2002-04-01 | 2004-01-08 | Nitto Denko Corp | 光学フィルムおよび画像表示装置 |

| JP4225042B2 (ja) * | 2002-12-02 | 2009-02-18 | 住友化学株式会社 | 半透過半反射性偏光フィルム並びにそれを用いた偏光光源装置及び液晶表示装置 |

| TWI353461B (en) * | 2004-05-18 | 2011-12-01 | Fujifilm Corp | Optical film, optical compensation film, polarizin |

-

2011

- 2011-12-01 JP JP2011263667A patent/JP5114591B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012053490A (ja) | 2012-03-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5401569B2 (ja) | 光学フィルム並びにそれを用いた光学補償フィルム、偏光板及び液晶表示装置 | |

| JP2009179651A (ja) | フィルム | |

| JP2007261052A (ja) | 多層構造環状オレフィン系樹脂フィルム、偏光板、及び液晶表示装置 | |

| CN100573201C (zh) | 偏振片和液晶显示器 | |

| KR20060051547A (ko) | 편광판 및 액정 표시 장치 | |

| JP2007277523A (ja) | 環状ポリオレフィンフィルム及びその製造方法、並びにそれを用いた偏光板、液晶表示装置 | |

| JP2008001893A (ja) | セルロースアシレートフィルム、セルロースアシレートフィルムの製造方法、光学補償フィルム、偏光板および液晶表示装置 | |

| KR101249641B1 (ko) | 액정 디스플레이 | |

| JP2007099824A (ja) | 環状オレフィン系樹脂フィルム、偏光板および液晶表示装置 | |

| JP2006126585A (ja) | 粘着剤付偏光板及び液晶表示装置 | |

| JP4596927B2 (ja) | 液晶表示装置 | |

| JP2006257380A (ja) | セルロースエステルフィルムの製造方法、セルロースエステルフィルム、偏光板及び液晶表示装置 | |

| JP4142691B2 (ja) | 液晶表示装置 | |

| JP4860333B2 (ja) | 液晶表示装置 | |

| JP4909698B2 (ja) | 偏光板一体型光学補償フィルム及び液晶表示装置 | |

| JP2006243132A (ja) | 偏光板及び液晶表示装置 | |

| JP5114591B2 (ja) | 光学ポリマーフィルム、並びにそれを用いた偏光板及び液晶表示装置 | |

| JP5114012B2 (ja) | 光学ポリマーフィルム、並びにそれを用いた偏光板及び液晶表示装置 | |

| JP4637698B2 (ja) | 偏光板一体型光学補償フィルムおよび液晶表示装置 | |

| JP2005338815A (ja) | 偏光板一体型光学補償フィルム、その製造方法、及び液晶表示装置 | |

| JP4832210B2 (ja) | 光学樹脂フィルム、これを用いた偏光板および液晶表示装置 | |

| JP2007098643A (ja) | 環状オレフィン系樹脂フィルム製造方法、環状オレフィン系樹脂フィルム、偏光板および液晶表示装置 | |

| KR101139264B1 (ko) | 길이가 긴 편광판과 그 제조 방법, 및 액정 표시 장치 | |

| JP2007015366A (ja) | セルロースアシレートフィルムの製造方法、セルロースアシレートフィルム、光学補償フィルム、偏光板及び液晶表示装置。 | |

| CN100447594C (zh) | 透明薄膜和使用它的光学补偿薄膜、偏振片和液晶显示装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20111216 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20111222 |

|

| TRDD | Decision of grant or rejection written | ||

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20120914 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120918 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121015 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151019 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5114591 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |