JP5113869B2 - 液晶表示装置及びその製造方法 - Google Patents

液晶表示装置及びその製造方法 Download PDFInfo

- Publication number

- JP5113869B2 JP5113869B2 JP2010074488A JP2010074488A JP5113869B2 JP 5113869 B2 JP5113869 B2 JP 5113869B2 JP 2010074488 A JP2010074488 A JP 2010074488A JP 2010074488 A JP2010074488 A JP 2010074488A JP 5113869 B2 JP5113869 B2 JP 5113869B2

- Authority

- JP

- Japan

- Prior art keywords

- liquid crystal

- display device

- crystal display

- monomer

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Liquid Crystal (AREA)

- Polymerisation Methods In General (AREA)

- Addition Polymer Or Copolymer, Post-Treatments, Or Chemical Modifications (AREA)

Description

また、本発明によれば、マザーガラスが大型化しても容易に垂直配向膜を形成できる。

さらに、本発明によれば、白線を減少させてコントラスト低下を抑制することができる。

本発明の第1の実施の形態による液晶表示装置及びその製造方法について図3乃至図9を用いて説明する。本実施の形態では、垂直配向膜を塗布形成していない2枚の基板を対向させ、その間に液晶材料を挟持する。液晶材料には、液晶分子のダイレクタ方向を規制することが可能な分子構造を有し、かつその骨格の片側に光反応基を有するモノマー材料が混入されている。基板間に液晶材料を挟持した後、紫外線を照射してモノマー材料が硬化した紫外線硬化物(ポリマー)を基板界面に形成する。ここで、液晶分子のダイレクタ方向を規制することが可能な分子構造としてはアルキル鎖が一般的である。また、光反応基とは、アクリレート基、メタクリレート基、ビニル基、アリル基等、不飽和二重結合を有し紫外線照射により別の分子と重合可能である骨格部を指す。

[参考例1−1]

図5に示すようなステロイド骨格を有し、図中のOH基をアクリレート基に置き換えた構造のモノマーを作製した。そして、メルク社製のネガ型液晶Aに当該モノマーを1.3×10−4mol/g溶かし、次に、図6に示すような環構造を有する二官能モノマーを10分の1の量に当たる1.3×10−5mol/gだけ液晶材料に溶かし、その混合液晶を評価セルに注入、封止をした。評価セルにはITO(インジウム・ティン・オキサイド)を電極として形成したガラス基板2枚を用い、セル厚4.25μmとなるように貼り合わせた。基板には配向膜を形成せず、表面に紫外線を1500mJ照射したものを用いた。

参考例1−1と同様の実験を、ステロイド骨格を持たないモノマー材料、ラウリルアクリレートCH2=CHCOOC12H25を用いて行った。

比較例1−1と同様の実験を、図6に示すような環構造を有する二官能モノマーの代わりに、環構造を持たないモノマーHDDAを用い、同じく1.3×10-5mol/gだけ液晶材料に溶かし、その混合液晶で評価セルを作製した。

比較例1−1と同様の実験を、図6に示すような環構造を1つ以上有する二官能モノマーで、環構造とアクリレート基もしくはメタクリレート基との間にCH2を付与し(図6(c)に対する図6(d)の関係)、反応性の違いを見た。ここで、CH2の個数は1、2、4、6と振り、混合比および、添加モル量は全く同じとした。

メルク社製のネガ型液晶Aにラウリルアクリレート2.4×10−4mol/gと図6に示すような環構造を有する二官能モノマーを液晶材料に溶かし、その混合液晶を評価セルに注入、封止をした。ここで、評価セルは二官能モノマーのラウリルアクリレートに対するモル比を振って作製した。その他の作製条件は参考例1−1に準じ、評価セルにはITOを電極として形成したガラス基板2枚を用い、セル厚4.25μmとなるように貼り合わせた。基板には配向膜を形成せず、表面に紫外線を1500mJ/cm2照射したものを用いた。

本発明の第2の実施の形態による液晶表示装置及びその製造方法について図10乃至図14を用いて説明する。上述のように、液晶分子を垂直に立たせるために通常のアルキル鎖CnH2n+1に光官能基を1つ付与しただけの単官能アルキルモノマーではその垂直配向性はそれほど高くはない。

の構造を有するモノマー材料を含み、又は、化学式15

の構造を有するモノマー材料を含み、基板間に当該液晶材料を挟持してから、紫外線を照射してモノマー材料を硬化して基板界面に紫外線硬化物を形成する。

[実施例2−1]

図10に示すようなアルキル鎖の間に環構造を有する構造のモノマーを作製した。そして、メルク社製のネガ型液晶Aに1.3×10-4mol/g溶かし、次に、図11に示すような環構造を有する二官能モノマーを10分の1の量に当たる1.3×10-5mol/gを液晶Aに溶かし、その混合液晶を評価セルに注入、封止をした。評価セルにはITOを電極として形成したガラス基板2枚を用い、セル厚4.25μmとなるように貼り合わせた。基板には配向膜を形成せず、表面に紫外線を1500mJ/cm2照射したものを用いた。

実施例2−1と同様の実験を、アルキル鎖の間に環構造を持たない通常のアルキルモノマー材料、ラウリルアクリレートCH2=CHCOOC12H25を用いて行った。

比較例2−1と同様の実験を、図11に示すような環構造を有する二官能モノマーの代わりに、環構造を持たないモノマーHDDAを用い、同じく1.3×10-5mol/g溶かし、その混合液晶で評価セルを作製した。

アルキル骨格部の長さを変えた材料を用いて、可溶性と垂直配向性の評価を行った。図13に用いた材料の例を示す。まず、図13(a)に示す材料を用いたところ、液晶中に1.5wt%は溶けたが、1.8wt%では真空注入中の工程で析出を起こした。可溶した1.5wt%の条件でセルを作製し、紫外線照射後の配向状態を観察したところ、照射前とあまり違いが見られなかった。このときの前出式中のR1における炭素原子数と整数mの和は25であった。

メルク社製のネガ型液晶Aにラウリルアクリレート2.4×10-4mol/gと図11に示すような環構造を有する二官能モノマーを溶かし、その混合液晶を評価セルに注入、封止をした。ここで、評価セルは二官能モノマーのラウリルアクリレートに対するモル比を振って作製した。その他の作製条件は実施例2−1に準じ、評価セルにはITOを電極として形成したガラス基板2枚を用い、セル厚4.25μmとなるように貼り合わせた。基板には配向膜を形成せず、表面に紫外線を1500mJ/cm2照射したものを用いた。

本発明の第3の実施の形態による液晶表示装置及びその製造方法について図15及び図16を用いて説明する。本実施の形態では、垂直配向にならず水平配向のままのドメインで視認される白線(図15参照)を従来の製造方法より減少または完全に押さえ込む方法について説明する。従来、重合性材料を含む液晶層が挟持された液晶パネルに光照射を行い、樹脂膜を形成する過程において、白線発生を押さえ込むことは困難であった。これは、光照射により重合性材料を含む系が反応して垂直配向となる際に、水平から起き上がる液晶分子のティルトが隣り合う領域で大きく異なり水平配向領域が取り残されてしまうために生じる。

[参考例3−1]

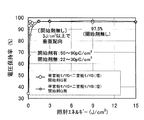

CH2の個数が11〜18個のアルキル鎖にアクリルレート基を有する単官能モノマーと、環構造を有するジアクリレート系の二官能モノマーと、開始剤とをメルク社製のネガ型液晶Aに溶かし、配向膜を形成せずに表面にエキシマUV処理を施した基板を用い、セル厚4.25μmとなるように貼り合わせて15型の実パネルを作成した。作製直後の液晶パネルの配向状態を観察したところ、流動性配向が見られ、水平配向と垂直配向が混在した状態であった。その後、液晶パネルを90℃、30分アニール処理し、冷却後、無偏光の紫外線を9000mJ/cm2照射した。配向を観察した結果、液晶パネルの全領域で垂直配向が得られた。

図15に、作製したパネルの光源の違いによる白線発生状況を示す。図15(a)には平行光照射、図15(b)には拡散光照射した白線発生状況を示す。図5(b)に示すように拡散光照射では白線発生の少なく、表示むらの少ない液晶パネルを作成することができた。

参考例3−1と同様の実験において、光照射をスキャニング照射で行った。15型の実パネルではスキャニング照射を行う前は照度分布において、最大30%照射強度が異なっていたが、スキャニング照射では10%以下となった。スキャニング照射により白線発生を抑えて表示むらの少ない液晶パネルを作成することができた。

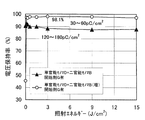

参考例3−1と同様の実験を行い、照射量と電圧保持率の関係を調べた。図16に得られた照射量と保持率の関係を示す。図16の横軸は照射量を表し、横軸は電圧保持率を表している。図16に示すように信頼性においては8000mJ/cm2〜30000mJ/cm2の照射量が適しており、それ以下またはそれ以上の照射は信頼性が低い。特に、照射量は9000mJ/cm2が望ましい。また、可視光封止剤を用いることにより、注入口近辺での信頼性低下を防ぐことができた。また、200nm〜330nmの波長を200nm〜800nmの波長領域の強度の0〜20%以下で照射することにより、重合性材料を含む液晶分子の破壊からなる信頼性の低下を防ぐことができた。さらに、初めに強度の弱い光照射を行い、2回目以降強度の強い光照射を行う多段階照射でも同様に信頼性の低下を防ぐことができた。

参考例3−1と同様の実験を行い、表面にプラズマ処理を施したものを用いた。表面改質処理を行われていない基板と比較すると、表示むらの少ない液晶パネルを作成することができた。また、同様に、前記重合性材料を含む液晶の注入時に、電圧印加または加熱をして基板表面へのモノマーの吸着を妨げ、モノマーの濃度分布を少なくすることにより、表示むらの少ない液晶パネルを作成することができた。

参考例3−1と同様の実験を行い、水平配向性スペーサを用いた。水平配向性スペーサを用いた液晶パネルでは白線の発生が見られなかった。さらに水平配向性スペーサの表面貼力は40dyn/cm以上であることが望ましい。また、参考例3−1と同様の実験でプレス処理を行うと白線を減少させることができた。

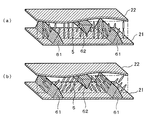

本発明の第4の実施の形態による液晶表示装置及びその製造方法について図17乃至図36を用いて説明する。図17は、従来のLCD製造プロセスを簡単に示している。従来のTN方式及びMVA方式では共に、図17(a)に示すようなガラスやプラスチック等の透明基板21上に配向膜30を形成する(図17(b))。必要に応じ、図17(c)に示すように、布等を巻き付けたローラで配向膜30上を擦るラビング処理を施す。次いで、同様の処理を施した透明基板22を透明基板21と対向させて(図17(d))、基板周囲に塗布したシール材31で貼り合わせる。次に、シール材31を一部開口した液晶注入口から液晶5を注入する(図17(e))。液晶注入口を塞いで液晶パネルが完成する(図17(f))。液晶注入は上記のような真空注入に代えて滴下注入法を用いることも可能である。

[参考例4−1]

透明電極(ITO)がパターニングされた一対のガラス基板を各々洗浄した。一方のガラス基板にスペーサ4.0μm(積水化学製)を散布し、他方のガラス基板には熱硬化性シール(三井東圧製)をディスペンサにより塗布形成し、これら基板を貼り合わせて空セルを作製した。液晶A(メルク製、Δε=−3.8)と樹脂を重量比98:2で混合した。樹脂は、単官能モノマーD(和光純薬製)と、二官能モノマーB(メルク製)を重量比15:1で混合したものである。重合開始剤Gは、単官能モノマーと二官能モノマーの総量に対して2.5%の重量混合比とした。

液晶Aに配向補助材の各成分を添加した混合液晶について、比抵抗を調べた結果が図23である。液晶Aは、参考例4−1で使用したものと同一である。無添加の場合は、加熱前で1014レベルの高い比抵抗を有する。これを加熱処理すると、1013レベルまで低下した。この低下は、配向補助材を混合しない、通常の液晶材料と同レベルの傾向にある。二官能モノマーB、Cを添加した混合液晶AB、混合液晶ACでは1013レベルであったのに対して、単官能モノマーD、Eを添加した混合液晶AD、混合液晶AEでは1011レベルまで比抵抗は低下した。

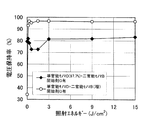

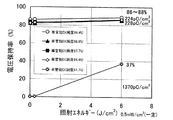

参考例4−1と同様に空セルを作製した。参考例4−1の混合液晶と混合比が異なる混合液晶を用意した。混合液晶は、液晶A(メルク製、Δε=−3.8)と樹脂を重量比98:2で混合した。樹脂は、単官能モノマーD(和光純薬製)と、二官能モノマーB(メルク製)を重量比15:2.4で混合したものである。重合開始剤Gは、単官能モノマー二官能モノマーの総量に対して2.5%の重量混合比とした。このようにして調製した混合液晶を、参考例4−1と同様に充填、封止した。この液晶セルに対して、紫外線(UV)を0.5mW/cm2の強度で照射した。照射エネルギーに対する電圧保持率の関係について、参考例4−1の結果と比較したが図24乃至図29である。液晶セルの中央部・注入口部ともに電圧保持率を高めることができた。注入口部において、参考例4−1の混合液晶では電圧保持率が70%レベルであったものが、本参考例の混合液晶では電圧保持率が97%レベルに改善した。イオン密度についても差があり、300〜500pC/cm2であったのを50〜90pC/cm2まで低減できた。

参考例4−1と同様に空セルを作製した。参考例4−3と異なる混合液晶を用意した。本参考例の混合液晶は、参考例4−3の混合液晶から重合開始剤Gを除いた構成である。このようにして調製した重合開始剤Gなしの混合液晶について、参考例4−3と同様に調べた結果が図28及び図29である。液晶セルの中央部・注入口部ともに、参考例4−3よりもさらに電圧保持率を高めることができた。注入口部、中央部ともに電圧保持率が98%レベルにできた。イオン密度も、参考例4−3から半減以下にできた。

参考例4−1に基づく混合液晶及び参考例4−3に基づく混合液晶を用意した。両液晶ともに、液晶A(メルク製、Δε=−3.8)と樹脂を重量比98:2で混合した。単官能モノマーDと、二官能モノマーBの重量比は、参考例4−1及び参考例4−3と同様であり、重合開始剤Gも総量に対して2.5%の重量混合比とした。ここで、単官能モノマーDについては、その純度が異なるもので調べた。すなわち、単官能モノマーD1(純度91.7%)、単官能モノマーD2(純度94.4%)、単官能モノマーD3(純度97.7%)、単官能モノマーD4(純度98.8%)、単官能モノマーD5(純度99.4%)を使用した。参考例4−3と同様に電圧保持率を比較したところ、図30、31、32の通り、モノマー純度が高いほど電圧保持率が高くできることが判明した。

本発明の第5の実施の形態による液晶表示装置及びその製造方法について説明する。近年、アクティブマトリックス型液晶表示装置において、軽量、薄型、低消費電力化が実現できる反射型液晶表示装置が注目されており、例えば、上記の特許文献2や特許文献3がある。これらは何れもTN液晶を用いた方式であり、配向膜をラビング処理することで液晶をツイスト配向させている。しかしながら例えば上記特許文献2に開示している方式等では反射画素電極に凹凸を形成するためラビングによる配向制御が困難になるという問題が生じている。

[参考例5−1]

カイラル材を添加した負の誘電率異方性を有するn型カイラルネマチック液晶にUV硬化型アクリレートモノマー、メタクリレートモノマーを混合(反応速度を向上する場合重合開始剤も添加)した液晶を配向膜を形成していないMVA方式のTFT、CF(カラーフィルタ)基板で形成した空セルに注入し、CF基板側からUV光を照射することで基板と液晶界面に垂直配向を誘発するポリマー膜を形成し、垂直配向を実現した。

TFT基板上に凹凸反射電極を形成した反射型液晶表示装置、又は一部に透過領域を設けた反射透過液晶表示装置にカイラル材を添加した負の誘電率異方性を有するn型カイラルネマチック液晶にUV硬化型アクリレートモノマー、メタクリレートモノマーを混合(反応速度を向上する場合重合開始剤も添加)した液晶を配向膜を形成していないTFT、CF基板で形成した空セルに注入し、CF基板側からUV光を照射することで基板と液晶界面に垂直配向を誘発するポリマー膜を形成し、垂直配向を形成し、このパネルを円偏光板で挟み込むことにより、反射型または反射透過型液晶表示装置を実現できる。

RGB三原色カラーフィルタを用いたカラー表示方式において、RGB副画素のうち少なくとも1種類の副画素のセル厚が異なるマルチギャップ技術と参考例5−1又は5−2を組み合わせて液晶表示装置が実現できる。この場合、液晶層のリタデーションΔnd(Δnは液晶層の複屈折率、dはセルギャップ)は150nm以上500nm以下であることが好ましい。

(付記1)

基板間に液晶材料を挟持した液晶表示装置において、

前記液晶材料は、

化学式16

の構造を有するモノマー材料を含み、

前記モノマー材料を含んだ系からなる紫外線硬化物が前記基板界面に形成されていること

を特徴とする液晶表示装置。

基板間に液晶材料を挟持した液晶表示装置において、

前記液晶材料は、

化学式17

の構造を有するモノマー材料を含み、

前記モノマー材料を含んだ系からなる紫外線硬化物が前記基板界面に形成されていること

を特徴とする液晶表示装置。

基板間に液晶材料を挟持した液晶表示装置において、

前記液晶材料は、

化学式18

及び、化学式19

の構造を有するモノマー材料を含み、

前記モノマー材料を含んだ系からなる紫外線硬化物が前記基板界面に形成されていること

を特徴とする液晶表示装置。

基板間に液晶材料を挟持した液晶表示装置の製造方法において、

前記液晶材料は、

化学式20

の構造を有するモノマー材料を含み、

前記基板間に前記液晶材料を挟持してから、紫外線を照射して前記モノマー材料を硬化して前記基板界面に紫外線硬化物を形成すること

を特徴とする液晶表示装置の製造方法。

基板間に液晶材料を挟持した液晶表示装置の製造方法において、

前記液晶材料は、

化学式21

の構造を有するモノマー材料を含み、

前記基板間に前記液晶材料を挟持してから、紫外線を照射して前記モノマー材料を硬化して前記基板界面に紫外線硬化物を形成すること

を特徴とする液晶表示装置の製造方法。

基板間に液晶材料を挟持した液晶表示装置の製造方法において、

前記液晶材料は、

化学式22

及び、化学式23

の構造を有するモノマー材料を含み、

前記基板間に前記液晶材料を挟持してから、紫外線を照射して前記モノマー材料を硬化して前記基板界面に紫外線硬化物を形成すること

を特徴とする液晶表示装置の製造方法。

付記4乃至6のいずれか1項に記載の液晶表示装置の製造方法において、

前記液晶材料は、環構造を少なくとも1つ有し、末端にアクリレート基もしくはメタクリレート基を有する二官能以上の材料が混合されていること

を特徴とする液晶表示装置の製造方法。

(付記8)

基板間に液晶材料を挟持した液晶表示装置において、

前記液晶材料は、

化学式24

の構造を有するモノマー材料を含み、

前記モノマー材料を含んだ系からなる紫外線硬化物が前記基板界面に形成されていること

を特徴とする液晶表示装置。

基板間に液晶材料を挟持した液晶表示装置において、

前記液晶材料は、

化学式25

の構造を有するモノマー材料を含み、

前記モノマー材料を含んだ系からなる紫外線硬化物が前記基板界面に形成されていること

を特徴とする液晶表示装置。

基板間に液晶材料を挟持した液晶表示装置の製造方法において、

前記液晶材料は、

化学式26

の構造を有するモノマー材料を含み、

前記基板間に前記液晶材料を挟持してから、紫外線を照射して前記モノマー材料を硬化して前記基板界面に紫外線硬化物を形成すること

を特徴とする液晶表示装置の製造方法。

基板間に液晶材料を挟持した液晶表示装置の製造方法において、

前記液晶材料は、

化学式27

の構造を有するモノマー材料を含み、

前記基板間に前記液晶材料を挟持してから、紫外線を照射して前記モノマー材料を硬化して前記基板界面に紫外線硬化物を形成すること

を特徴とする液晶表示装置の製造方法。

付記10又は11に記載の液晶表示装置の製造方法において、

n=0であること

を特徴とする液晶表示装置の製造方法。

付記10乃至12のいずれか1項に記載の液晶表示装置の製造方法において、

a=0であること

を特徴とする液晶表示装置の製造方法。

付記10乃至13のいずれか1項に記載の液晶表示装置の製造方法において、

R1における炭素原子数と整数mの和が5以上20以下であること

を特徴とする液晶表示装置の製造方法。

付記10乃至14のいずれか1項に記載の液晶表示装置の製造方法において、

前記液晶材料は、環構造を少なくとも1つ有し、末端にアクリレート基もしくはメタクリレート基を有する二官能以上の材料が混合されていること

を特徴とする液晶表示装置の製造方法。

付記1乃至3、又は、付記8又は9のいずれかに記載の液晶表示装置において、

前記液晶材料は、負の誘電率異方性を有し、

配向規制用の構造物が形成されていること

を特徴とする液晶表示装置。

(付記17)

重合性材料を含む液晶材料を基板間に挟持し、

前記基板間に拡散光を照射して配向制御膜を形成すること

を特徴とする液晶表示装置の製造方法。

重合性材料を含む液晶材料を基板間に挟持し、

前記基板間にスキャニング照射を行い配向制御膜を形成すること

を特徴とする液晶表示装置の製造方法。

重合性材料を含む液晶材料を基板間に挟持し、

前記基板間に拡散光をスキャニング照射して配向制御膜を形成すること

を特徴とする液晶表示装置の製造方法。

付記17乃至19のいずれか1項に記載の液晶表示装置の製造方法において、

前記配向制御膜形成時の光照射量は、8000mJ/cm2〜30000mJ/cm2であること

を特徴とする液晶表示装置の製造方法。

付記17乃至20のいずれか1項に記載の液晶表示装置の製造方法において、

前記配向制御膜形成時に照射強度を変えて多段階照射をすること

を特徴とする液晶表示装置の製造方法。

付記17乃至21のいずれか1項に記載の液晶表示装置の製造方法において、

前記配向制御膜形成時の光照射は、波長200nm〜800nmの光の強度に対して波長200nm〜330nmの光の強度を0〜20%の範囲で照射すること

を特徴とする液晶表示装置の製造方法。

付記17乃至22のいずれか1項に記載の液晶表示装置の製造方法において、

前記液晶材料の注入前の少なくとも一方の前記基板表面に、表面改質処理としてプラズマ処理またはエキシマUV処理を施すこと

を特徴とする液晶表示装置の製造方法。

付記17乃至23のいずれか1項に記載の液晶表示装置の製造方法において、

前記液晶材料を前記基板間に注入する際に、前記基板に形成された電極に電圧を印加し、又は前記基板を加熱して前記基板表面に前記重合性材料が吸着するのを妨げること

を特徴とする液晶表示装置の製造方法。

付記17乃至24のいずれか1項に記載の液晶表示装置の製造方法において、

前記基板間に水平配向性スペーサを配置すること

を特徴とする液晶表示装置の製造方法。

付記25記載の液晶表示装置の製造方法において、

前記水平配向性スペーサの表面貼力が40dyn/cm以上であること

を特徴とする液晶表示装置の製造方法。

付記17乃至26のいずれか1項に記載の液晶表示装置の製造方法において、

可視光封止材を用いること

を特徴とする液晶表示装置の製造方法。

付記17乃至27のいずれか1項に記載の液晶表示装置の製造方法において、

光照射前又は光照射後に前記基板をプレス処理すること

を特徴とする液晶表示装置の製造方法。

(付記29)

一対の基板間に液晶材料を封止する液晶表示装置において、

前記液晶材料は、

誘電率異方性が負であるフッ素系の液晶と、

液晶分子を垂直配向させるための配向補助材とを含み、

前記配向補助材は、

アクリル酸系又はメタクリル酸系で、重量混合比が15:1〜5:1の範囲の単官能モノマー及び多官能モノマーと、

前記単官能モノマーと前記多官能モノマーの総量に対して2%以下の重量混合比の重合開始剤とを含み、

前記液晶材料と前記配向補助材との重量混合比は、99:1〜90:10であること

を特徴とする液晶表示装置。

付記29記載の液晶表示装置において、

前記配向補助材は、光硬化性を有していること

を特徴とする液晶表示装置。

付記30記載の液晶表示装置において、

前記配向補助材は、波長約365nmの光で照射エネルギーが6J/cm2から50J/cm2で硬化されること

を特徴とする液晶表示装置。

付記30記載の液晶表示装置において、

前記配向補助材は、少なくとも照射初期の強度が30mW/cm2以下で硬化されていること

を特徴とする液晶表示装置。

付記29記載の液晶表示装置において、

前記単官能モノマーは、常温常圧において液体であること

を特徴とする液晶表示装置。

付記29記載の液晶表示装置において、

前記単官能モノマー及び多官能モノマーの純度は98.5%以上であること

を特徴とする液晶表示装置。

付記29乃至34のいずれか1項に記載の液晶表示装置において、

前記重合開始剤の量が0%であること

を特徴とする液晶表示装置。

付記29乃至35のいずれか1項に記載の液晶表示装置において、

前記混合液晶中に前記単官能モノマーの未反応残存物が存在し、且つ前記多官能モノマー及び前記重合開始剤の未反応残存物が10%以下であること

を特徴とする液晶表示装置。

付記36記載の液晶表示装置において、

前記単官能モノマーの未反応率が50%以下であること

を特徴とする液晶表示装置。

付記29乃至37のいずれか1項に記載の液晶表示装置において、

前記一対の基板のうち、一方の基板はアクティブ素子及びカラーフィルタ層を有し、他方の基板は少なくとも表示領域に遮光物が形成されていないこと

を特徴とする液晶表示装置。

付記38記載の液晶表示装置において、

前記他方の基板は、前記配向補助材の硬化用の被光照射面となること

を特徴とする液晶表示装置。

付記29乃至38のいずれか1項に記載の液晶表示装置において、

前記重合開始剤は可視光領域で吸光性を有すること

を特徴とする液晶表示装置。

付記29乃至40のいずれか1項に記載の液晶表示装置において、

前記混合液晶は滴下注入法により注入されており、前記一対の基板間に前記混合液晶を封止するシール材には、液晶注入口が設けられていないこと

を特徴とする液晶表示装置。

一対の基板間に液晶材料を封止する液晶表示装置の製造方法において、

前記液晶材料は、

誘電率異方性が負であるフッ素系の液晶と配向補助材とを含み、

前記配向補助材は、

アクリル酸系又はメタクリル酸系で、重量混合比が15:1〜5:1の範囲の単官能モノマー及び多官能モノマーと、

前記単官能モノマーと前記多官能モノマーの総量に対して2%以下の重量混合比の重合開始剤とを含み、

前記液晶材料と前記配向補助材との重量混合比は、99:1〜90:10であり

前記配向補助材を前記基板界面で硬化させて液晶分子を垂直配向させること

を特徴とする液晶表示装置の製造方法。

付記42記載の液晶表示装置の製造方法において、

前記混合液晶は、滴下注入法により注入されること

を特徴とする液晶表示装置の製造方法。

付記41又は43に記載の液晶表示装置の製造方法において、

前記滴下注入法で滴下される前記混合液晶は、前記基板上の滴下位置により異なる材料が用いられること

を特徴とする液晶表示装置の製造方法。

付記44記載の液晶表示装置の製造方法において、

滴下する前記混合液晶が、前記配向補助材を含まない液晶材料単独と、前記液晶材料と前記単官能モノマーとの混合液晶、前記液晶材料と前記二官能モノマーとの混合液晶、前記液晶材料と前記単官能モノマーと前記二官能モノマーとの混合液晶、及び前記液晶材料と前記重合開始剤との混合液晶の組のうち少なくとも2組以上が滴下されて作製されること

を特徴とする液晶表示装置の製造方法。

(付記46)

一対の基板間に封止された誘電率異方性が負のカイラルネマチック液晶と、

電圧無印加時に液晶分子長軸方向が少なくとも一方の基板面に対して略垂直になるように、前記液晶層に混在させた少なくとも1種類以上の官能基を有するモノマー、オリゴマー、又はポリマーに電磁波を照射して反応させて形成した配向制御部と

を有することを特徴とする液晶表示装置。

付記46記載の液晶表示装置において、

前記一対の基板の一方に反射電極が形成されていること

を特徴とする液晶表示装置。

付記46又は47に記載された液晶表示装置において、

前記一対の基板の両側に直線偏光子又は円偏光子の一方を配置し、又は、一方側に前記直線偏光子を配置し、他方側に前記円偏光子を配置すること

を特徴とする液晶表示装置。

付記46乃至48のいずれか1項に記載の液晶表示装置において、

R、G、Bのカラーフィルタのいずれかが形成された3つの副画素のうち、少なくともいずれかの前記副画素のセル厚が他と異なること

を特徴とする液晶表示装置。

付記46乃至49のいずれか1項に記載の液晶表示装置において、

前記液晶の複屈折Δnと液晶層厚さdの積Δndが150nm以上500nm以下であること

を特徴とする液晶表示装置。

2a、3a 疎水性骨格

2b、3b 光反応基

4 ポリマー膜

5 液晶材料

10 液晶パネル

12 シール材

14 液晶注入口

16 表示むら(注入口むら)

21、22 ガラス基板

30、30’ 配向膜

31 シール材

32 カラーフィルタ

33 アクティブ素子

34 画素電極

35 対向電極

61、62 突起

Claims (9)

- 請求項1又は2に記載の液晶表示装置において、

前記mは1〜10の整数であること

を特徴とする液晶表示装置。 - 請求項1から3までのいずれか一項に記載の液晶表示装置において、

前記重合性硬化物は、前記基板上に直接形成されていること

を特徴とする液晶表示装置。 - 請求項1から4までのいずれか一項に記載の液晶表示装置において、

前記一対の基板には、配向膜が塗布形成されていないこと

を特徴とする液晶表示装置。 - 基板間に液晶材料を挟持した液晶表示装置の製造方法において、

前記液晶材料は、単官能モノマーと二官能以上のモノマーとを含み、

前記単官能モノマーは、化学式11

(ここで、Xはアクリレート基もしくはメタクリレート基を示し、Aはベンゼン環もしくはシクロヘキサン環を示し、R1は炭素原子数1〜20のアルキル基またはアルコキシ基を示し、aは0もしくは1を示し、mは0〜10の整数、nは0〜2の整数を示す)

の構造を有し、

前記基板間に前記液晶材料を挟持してから、紫外線を照射して前記単官能モノマー及び前記二官能以上のモノマーを硬化して前記基板界面に紫外線硬化物を形成すること

を特徴とする液晶表示装置の製造方法。 - 請求項6又は7に記載の液晶表示装置の製造方法において、

前記mは1〜10の整数であること

を特徴とする液晶表示装置の製造方法。 - 請求項6から8までのいずれか一項に記載の液晶表示装置の製造方法において、

前記基板間に前記液晶材料を挟持する工程では、前記基板として、配向膜を形成していない基板を用いること

を特徴とする液晶表示装置の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010074488A JP5113869B2 (ja) | 2010-03-29 | 2010-03-29 | 液晶表示装置及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010074488A JP5113869B2 (ja) | 2010-03-29 | 2010-03-29 | 液晶表示装置及びその製造方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003094169A Division JP4504626B2 (ja) | 2003-03-31 | 2003-03-31 | 液晶表示装置及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010191450A JP2010191450A (ja) | 2010-09-02 |

| JP5113869B2 true JP5113869B2 (ja) | 2013-01-09 |

Family

ID=42817484

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010074488A Expired - Lifetime JP5113869B2 (ja) | 2010-03-29 | 2010-03-29 | 液晶表示装置及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5113869B2 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9316867B2 (en) | 2011-02-09 | 2016-04-19 | Sharp Kabushiki Kaisha | Liquid crystal display device and method for producing liquid crystal display device |

| US9207495B2 (en) | 2011-03-09 | 2015-12-08 | Sharp Kabushiki Kaisha | Liquid crystal display device |

| US9151987B2 (en) | 2011-03-09 | 2015-10-06 | Sharp Kabushiki Kaisha | Liquid crystal display device and production method for liquid crystal display device |

| WO2013047161A1 (ja) | 2011-09-27 | 2013-04-04 | シャープ株式会社 | 液晶表示装置及びその製造方法 |

| EP2973071B1 (en) | 2013-03-15 | 2020-05-06 | Fluke Corporation | Automatic recording and graphing of measurement data |

| EP2818534B1 (en) | 2013-06-28 | 2017-11-15 | LG Display Co., Ltd. | Liquid crystal polymer composition, liquid crystal display and method for manufacturing the same |

| TWI814843B (zh) * | 2018-07-03 | 2023-09-11 | 日商Dic股份有限公司 | 液晶顯示元件之製造方法 |

| TWI791853B (zh) * | 2018-07-03 | 2023-02-11 | 日商Dic股份有限公司 | 基板及液晶顯示元件 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100225234B1 (ko) * | 1992-09-24 | 1999-10-15 | 손욱 | 콜레스테릭계 액정 화합물 및 이를 이용한 고분자 분산 액정표시소자 |

| JP3599814B2 (ja) * | 1995-03-15 | 2004-12-08 | アルプス電気株式会社 | 液晶表示素子用配向膜、液晶表示素子及び配向膜の製造方法 |

| JPH09179101A (ja) * | 1995-12-22 | 1997-07-11 | Shunsuke Kobayashi | 液晶表示素子及びその製造方法 |

| JP3879326B2 (ja) * | 1999-09-30 | 2007-02-14 | セイコーエプソン株式会社 | 液晶装置の製造方法 |

-

2010

- 2010-03-29 JP JP2010074488A patent/JP5113869B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010191450A (ja) | 2010-09-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4504626B2 (ja) | 液晶表示装置及びその製造方法 | |

| JP5113869B2 (ja) | 液晶表示装置及びその製造方法 | |

| JP4477421B2 (ja) | 液晶表示装置及びその製造方法 | |

| CN103180410B (zh) | 含有聚合性化合物的液晶组合物以及使用其的液晶显示元件 | |

| JP4744801B2 (ja) | 液晶表示装置およびその製造方法 | |

| CN103748507B (zh) | 液晶显示装置的制造方法 | |

| CN103959154B (zh) | 液晶显示装置 | |

| CN102077134A (zh) | 液晶显示装置及其制造方法 | |

| JP5165667B2 (ja) | 液晶表示装置及びその製造方法 | |

| WO2013031393A1 (ja) | 液晶表示パネル及び液晶表示装置 | |

| US20140168589A1 (en) | Liquid crystal display panel and liquid crystal display device | |

| CN104662469B (zh) | 液晶显示装置及其制造方法 | |

| WO2011004518A1 (ja) | 液晶表示パネルおよびその製造方法 | |

| TWI524116B (zh) | A liquid crystal display panel, a liquid crystal display device, and a liquid crystal display unit | |

| CN102062968A (zh) | 液晶显示面板的制造方法 | |

| CN102334064A (zh) | 液晶显示装置 | |

| CN103087454B (zh) | 一种配向膜材料及相应的液晶面板 | |

| Yoon et al. | Multi-domain vertical alignment of nematic liquid crystals for reduced off-axis gamma shift | |

| CN113249129A (zh) | 液晶组合物和液晶显示器 | |

| WO2013031497A1 (ja) | 液晶表示装置、及び、液晶組成物 | |

| WO2012063938A1 (ja) | 液晶表示装置、及び、液晶表示装置の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120228 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120427 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121009 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121012 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151019 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5113869 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |