以下に、本発明の実施の形態および実施例を図面に基づいて説明する。ただし、本発明は多くの異なる態様で実施することが可能であり、本発明の趣旨およびその範囲から逸脱することなく、その形態を様々に変更し得ることは当業者であれば容易に理解される。したがって、本発明は、実施の形態および実施例の記載内容に限定して解釈されるものではない。

<半導体装置が抄き込まれた紙の構成について>

まず、半導体装置を抄き込んだ紙の構成について説明する。本明細書では、半導体装置として、無線で通信を行う手段を有し、RFIDの機能を備えた半導体装置を例に取り説明する。

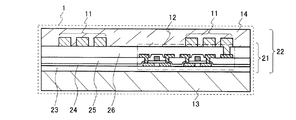

図1(A)は、半導体装置が抄き込まれた紙の模式的な外観図であり、図1(B)は、図1(A)の鎖線a−bにおける模式的な断面図である。図1(C)は、半導体装置の模式的な上面構造を示す。図1(A)に示すように、半導体装置1が紙2に抄き込まれている。半導体装置1は、無線で通信を行うための回路を有する。半導体装置1はRFタグとして機能させることができる。

半導体装置1は、図1(C)に示すように、信号を受信し、送信するためのアンテナ11と、アンテナ11で受信した信号を解析する回路、受信信号から電源を発生する回路など各種の回路が集積された回路部12とでなる。図1(B)に示すように、回路部12の底部(下面)は可撓性基材13で支持され、その上面はアンテナ11と共に、封止層14で封止されている。

<半導体装置1の構成について>

図2〜図5を用いて、半導体装置1の構成および作製方法を説明する。図2は、半導体装置1の模式的な断面図であり、図3は、半導体装置1の外観構造を説明する図である。図4および図5は、半導体装置1の作製方法を示す断面図である。

半導体装置1は、可撓性基材13上に、回路部12、および回路部12に接続されたアンテナ11が積層された素子層21と、素子層21の表面を封止する封止層14が積層されている。つまり、素子層21は可撓性基材13と封止層14で挟まれた構成となっている。

回路部12は、薄膜トランジスタ(以下、「TFT」という)を用いた回路が集積されている。図2では、便宜上、回路部12を2つのトップゲート型の薄膜トランジスタの断面図で示している。可撓性基材13上に積層された、素子層21と封止層14との積層構造(以下、「積層体22」という)は、製造時に使用した基板から、可撓性基材13に転置されているものである。

素子層21は、薄膜トランジスタの製造プロセスで作製されている。素子層21の側面は、アンテナ11および回路部12を作製したときに形成された絶縁膜23〜26でなる積層膜でなる。図3に示すように、素子層21内において、アンテナ11および回路部12は、底部(便宜上、素子層21を形成するときに下側になる面を底部ということとする。)が可撓性基材13で保護され、上面が封止層14で封止され、側面が絶縁膜23〜26でなる積層膜で覆われている。半導体装置1をこのような積層構造とすることにより、強度や耐水性を確保しつつ、半導体装置1を薄くし、可撓性を持たせている。以下、図4および図5に示す断面図を用いて、半導体装置1の作製方法を説明する。

<半導体装置1の作製方法について>

素子層21を作製するための基板31を用意する。基板31は、基板31には、薄膜トランジスタを製造するためときに必要な剛性と、プロセス温度に耐えうる耐熱性を備えた基板を選択する。例えば、基板31として、ガラス基板、石英基板、シリコン基板、金属基板、ステンレス基板を用いることができる。

基板31表面に剥離層32を形成する。剥離層32は、積層体22を基板31から剥離するために形成する層である。剥離層32の表面に薄膜トランジスタの下地絶縁膜を構成する絶縁膜23を形成する。絶縁膜23は、回路部12の汚染を防ぐため、酸化シリコン、窒化シリコン、窒化酸化シリコン(SiOxNy)、ダイヤモンドライクカーボン、窒化アルミニウム(AlN)等から選ばれた材料を用いて、単層膜、多層膜で形成することができる。これらの膜はCVD法やスパッタ法で形成することができる(図4(P1)参照)。

絶縁膜23上に半導体膜33が形成され、半導体膜33を覆って絶縁膜24が形成される(図4(P2)参照)。半導体膜33はTFTのチャネル形成領域、不純物領域が形成される半導体層である。本実施形態では、TFTをトップゲート構造としため、絶縁膜24はゲート絶縁膜として機能する。絶縁膜24は、酸化シリコンや窒化酸化シリコン(SiOxNy)の単層膜、多層膜でなり、厚さは10nm以上60nm以下の範囲とすればよい。これらの絶縁膜はCVD法またはスパッタリング法で形成することができる。

半導体膜33は、シリコン、ゲルマニウム、シリコンとゲルマニウムの化合物(シリコンゲルマニウム)で形成することができる。高い電界移動度のTFTを形成するために半導体膜33として結晶性半導体膜を用いることが好ましい。結晶性半導体膜を形成するには、非晶質の半導体膜を成膜し、非晶質半導体膜に光エネルギーや熱エネルギーを与えて結晶化させればよい。

例えば、非晶質シリコンを形成するには、シラン(SiH4)ガスを水素で希釈した原料ガスを用いてCVD法で成膜すればよい。またシリコンでなるターゲットを用いてスパッタリング法で形成することもできる。非晶質ゲルマニウムを形成するには、ゲルマン(GeH4)ガスを水素で希釈した原料ガスを用いてCVD法で成膜することができるし、また、ゲルマニウムでなるターゲットを用いてスパッタリング法で成膜することもできる。非晶質シリコンゲルマニウムを形成するには、シラン(SiH4)ガスとゲルマン(GeH4)ガスを所定の比で混合し水素で希釈した原料ガスを用いてCVD法で成膜することができるし、また、シリコンとゲルマニウムの2種類のターゲットを用いてスパッタリング法で成膜することもできる。

CVD法による成膜には、原料ガスに、水素ガスの他、ヘリウムガス、フッ素ガス、Ar、Kr、Ne等の希ガスを添加することもできる。また、原料ガスとしてシラン(SiH4)ガスの代わりに、Si2H6、SiH2Cl2、SiHCl3、SiCl4、SiF4などを用いることが可能である。また、上記の原料ガスを用いてプラズマCVD法により、結晶性半導体膜を絶縁膜23上に直接形成することもできる。

非晶質半導体膜を結晶化させる方法としては、レーザー光を照射する方法、赤外線等を照射する方法、電気炉による加熱による方法、半導体の結晶化を助長させる元素を添加して、加熱して結晶化させる方法などが挙げられる。

結晶化に用いられるレーザーには、連続発振型のレーザー(CWレーザー)やパルス発振型のレーザー(パルスレーザー)のいずれのビームも用いることができる。結晶化に好適な気体レーザーとしては、Arレーザー、Krレーザー、エキシマレーザーなどがある。また固体レーザーであれば、ガラスレーザー、ルビーレーザー、アレキサンドライトレーザー、およびTi:サファイアレーザー、ドーパント(例えば、Nd、Yb、Cr、Ti、HO、Er、Tm、Ta)を含んだYAG、YVO4、YAlO3、GdVO4、フォルステライト(Mg2SiO4)などの結晶を媒質に用いたレーザーなどが挙げられる。

非晶質半導体を結晶化するには、これらのレーザーから発振されるビームの基本波だけでなく、基本波の第2高調波から第4高調波のビームを照射することができる。例えば、Nd:YVO4レーザー(基本波1064nm)の第2高調波(532nm)や第3高調波(355nm)を用いることができる。レーザーのエネルギー密度は0.01MW/cm2以上100MW/cm2以下の範囲が必要であり、好ましくは0.1MW/cm2以上10MW/cm2以下の範囲とする。走査速度を10cm/sec以上200cm/sec以下の範囲とすればよい。

YAGなどの上記結晶を媒質とする固体レーザー、Arイオンレーザー、およびTi:サファイアレーザーは、連続発振をさせることが可能である。Qスイッチ動作やモード同期などを行うことによって10MHz以上の発振周波数でパルス発振をさせることも可能である。10MHz以上の発振周波数でレーザービームを発振させると、半導体膜がレーザーによって溶融してから固化するまでの間に、次のパルスが半導体膜に照射される。発振周波数が低いパルスレーザーを用いる場合と異なり、レーザービームを走査することにより、レーザービームを照射することで生じた固液界面を連続的に移動させることができるため、走査方向に向かって長く成長した結晶粒を得ることができる。

また、レーザーの代わりに、ランプを光源とする赤外光、可視光、または紫外光を照射することにより、非晶質半導体膜を結晶化することもできる。この場合、赤外光、可視光、または紫外光のいずれか一またはそれらの組み合わせを用いることが可能である。この場合、ランプとして、代表的には、ハロゲンランプ、メタルハライドランプ、キセノンアークランプ、カーボンアークランプ、高圧ナトリウムランプ、または高圧水銀ランプが用いられる。ランプの点灯時間を1秒以上60秒以内、好ましくは30秒以上60秒以下の範囲とし、ランプによる光の照射を1回以上10回以内、好ましくは2回以上6回以下繰り返す。ランプの発光強度は非晶質半導体の材料、膜厚などにより適宜設定されるが、例えば、600℃以上1000℃以下の加熱温度で、半導体膜が瞬間的に加熱されるようにする。

非晶質半導体膜の結晶化を助長させる元素を用いて結晶化させる方法は、非晶質シリコン膜を結晶化させるのに好適である。非晶質シリコン膜に結晶化を助長させる元素を導入し、レーザービームの照射または500℃〜600℃の加熱処理を行うことで、粒界での結晶粒の連続性が高い結晶性シリコンを得ることができる。シリコンの結晶化を助長する元素としては鉄(Fe)、ニッケル(Ni)、コバルト(Co)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)、白金(Pt)、銅(Cu)および金(Au)から選ばれた一種または複数種類の元素を用いることができる。

これらの元素を非晶質シリコンに導入する手段は、非晶質シリコンの表面またはその内部に元素が存在させることができる手法であれば、特に限定はない。例えばスパッタ法、CVD法、プラズマ処理法(プラズマCVD法も含む)、吸着法、金属塩の溶液を塗布する方法を使用することができる。このうち、溶液を用いる方法は簡便であり、非晶質シリコンに導入される元素の濃度調整が容易である。溶液を塗布する場合には、非晶質シリコンの表面全体に溶液を行き渡らせるため、非晶質シリコンの表面の濡れ性を改善することが好ましい。濡れ性を改善するには非晶質シリコンの表面に極薄い、膜厚10nm以下の酸化膜を形成することが望ましい。このように極薄い酸化膜を形成するには、酸素雰囲気中でのUV光の照射による処理、熱酸化による処理、過酸化水素による処理、ヒドロキシラジカルを含むオゾン水による処理等により行うことができる。

結晶化に用いた元素はTFTなどの素子の特性を劣化させるため、結晶化した後は、導入した元素をシリコン膜から除去することが望ましい。その方法を以下に説明する。

まず、オゾン含有水溶液(代表的にはオゾン水)で結晶性シリコン膜の表面を処理することにより、結晶性半導体膜の表面に酸化膜(ケミカルオキサイドと呼ばれる)からなるバリア層を1nm以上10nm以下の厚さで形成する。バリア層は、後の工程でゲッタリング層のみを選択的に除去する際にエッチングストッパーとして機能する。

次いで、バリア層上に希ガス元素を含むゲッタリング層をゲッタリングサイトとして形成する。ここでは、CVD法またはスパッタリング法により希ガス元素を含む半導体膜をゲッタリング層として形成する。ゲッタリング層を形成するときには、希ガス元素がゲッタリング層に添加されるようにスパッタリング条件を適宜調節する。希ガス元素としては、ヘリウム(He)、ネオン(Ne)、アルゴン(Ar)、クリプトン(Kr)、キセノン(Xe)から選ばれた一種または複数種を用いることができる。なお、ゲッタリングの際、金属元素(例えばニッケル)は酸素濃度の高い領域に移動しやすい傾向があるため、ゲッタリング層に含まれる酸素濃度は、例えば5×1018m−3以上とすることが望ましい。

次に、結晶性シリコン膜、バリア層およびゲッタリング層に熱処理(例えば、加熱処理や、レーザーのような強光を照射する処理)を行って、導入した元素(例えばニッケル)のゲッタリングを行い、結晶性シリコン膜から元素を除去し、結晶性シリコン膜中での元素濃度を低下させる。

図4(P3)に示すように、絶縁膜24上に第1の導電層34を形成する成膜する。ここでは、第1の導電層34としてTFTのゲート電極のみ図示した。また、半導体膜33に不純物を添加して、ソース領域またはドレイン領域として機能するn型またはp型の不純物領域35を形成する。不純物の添加は、第1の導電層34の形成前、または形成後に行うことができる。あるいは形成前および形成後の双方とも行うこともできる。不純物領域35が形成されることで、半導体膜33にチャネル形成領域36も形成される。

第1の導電層34を構成する導電膜は、単層の導電膜でも、多層の導電膜でもよい。導電膜には、例えば、タンタル(Ta)、タングステン(W)、チタン(Ti)、モリブデン(Mo)、アルミニウム(Al)、銅(Cu)、クロム(Cr)から選ばれた元素でなる金属、これら元素を組み合わせた合金や、これら元素の窒化物でなる膜を用いることができる。また、リンなどのドーパントを添加することで導電性を付与されたゲルマニウム、シリコン、シリコンとゲルマニウムの化合物などを用いることができる。例えば、1層目がタンタル窒化物、2層目がタングステン(W)でなる多層膜で第1の導電層34を形成することができる。これらの導電膜は、スパッタリング法、蒸着法、CVD法などで成膜することができる。

図4(P4)に示すように、基板31全面に絶縁膜25を形成する。絶縁膜25上に第2の導電層37を形成する。絶縁膜25は、第1の導電層34と第2の導電層37を層間で分離する層間膜である。絶縁膜25には、酸化シリコン、窒化シリコンまたは酸化窒化シリコン(SiOxNy)等の無機絶縁膜を用いることができる。また、ポリイミド、アクリルなどの有機樹脂膜、シロキサンを含む膜を用いてもよい。有機樹脂は感光性、非感光性のいずれでもよい。絶縁膜25は、これらの絶縁材料からなるは単層構造でも多層構造とすることができる。例えば、1層目を窒化シリコンでなる無機絶縁膜とし、2層目をポリイミドなど有機樹脂膜とする。なお、シロキサンは、シリコン(Si)と酸素(O)との結合で骨格構造が構成される材料であり、置換基としては、有機基(例えばアルキル基、芳香族炭化水素)が用いられる。また、置換基にフルオロ基を含んでいてもよい。

図4(P4)に示すように、第2の導電層37は、回路部12の配線、電極などを構成する。ここでは、TFTに接続された配線と、アンテナ11と回路部12を接続するための端子部のみを図示した。また、第2の導電層37を形成する前に、第2の導電層37を下層の第1の導電層34や半導体膜33に接続するために、絶縁膜24、25にコンタクトホールが形成される。

第2の導電層37としては、単層の導電膜でも、多層の導電膜でもよい。導電膜には、例えば、タンタル(Ta)、タングステン(W)、チタン(Ti)、モリブデン(Mo)、アルミニウム(Al)、銅(Cu)、クロム(Cr)から選ばれた元素でなる金属、これら元素を組み合わせた合金や、これら元素の窒化物でなる膜を用いることができる。

図4(P5)に示すように、回路部12上にアンテナ11を積層するために絶縁膜26が形成される。絶縁膜26は、回路部12による凹凸を平滑化して、平坦な表面を形成できる平坦化膜として形成することが好ましい。そのため、材料を塗布または印刷し、しかる後、この材料を硬化することで形成できるポリイミド、アクリルなどの有機樹脂膜、シロキサンを含む膜を用いることが好ましい。また、絶縁膜26は単層構造ではなく、これらの有機樹脂膜などを上層に、酸化シリコン、窒化シリコンまたは酸化窒化シリコン(SiOxNy)等の無機絶縁膜を下層にした多層構造とすることができる。

以上により、素子層21中に回路部12が形成される。なお、回路部12には、TFTの他、抵抗や、コンデンサやなどTFTと同時に作製されている。回路部12の厚さは、3μm〜5μm程度に薄く形成することができる。なお、回路部12のTFTの構造は図4(P5)の構造に限定されるものではない。例えば、回路部12のTFTを1つの半導体層に対して複数のゲートを設けたマルチゲート構造とすることもできる。また、半導体層にチャネル形成領域に隣接して低濃度不純物領域のような高抵抗領域を形成することができる。また、トップゲート構造の代わりに、ボトムゲート構造とすることもできる。

図4(P6)に示すように、絶縁膜26上にアンテナ11を形成する。アンテナ11は、導電膜をスパッタ法や蒸着法で形成した後エッチングで所望の形状に加工する方法や、スクリーン印刷法、液滴吐出法などのエッチングを用いない方法で形成することができる。前者の方法のほうがより薄いアンテナ11を作製することができる。アンテナ11には銅、銀、金、アルミニウム、チタンなどが用いられる。作製方法には特段の制約はなく、スパッタリング法、スクリーン印刷法、液滴吐出法等を用いることができる。

アンテナ11を形成した後、図4(P6)に示すように、素子層21の表面を封止するための封止層14を形成する。封止層14は、後に記載する剥離工程において素子層の損傷を抑えるため、および抄紙工程から素子層を保護するために形成される。封止層14には形成手段が簡便な材料を選択することが好ましい。これらの条件を全て兼ね備えた材料として、封止層14を樹脂で形成することが好ましい。封止層14に用いる樹脂として、例えば、熱硬化性樹脂、光硬化性樹脂(UV硬化性樹脂、可視光硬化性樹脂)の樹脂が好適であり、樹脂の材料としてはエポキシ樹脂が挙げられる。

封止層14としてエポキシ樹脂を用いることにより、封止層14表面の平坦性が向上し、後の剥離工程や抄紙工程で素子層21の損傷を抑えることや、ほこりなどから保護することができる。

以上により、基板31を用いて積層体22の作製が完了する。なお、図中には、基板31上にはアンテナ11および回路部12を1つだけ図示しているが、実際には、基板31上には多数のアンテナ11および回路部12が同時に作製されている。

次に、積層体22を可撓性基材13に転置し、半導体装置1を完成させる。図5を用いて、以下の工程を説明する。

まず、図5(P7)に示すように、積層体22を基板31から分離するため、開口部40を形成する。開口部40は剥離層32に達するか、剥離層32を貫通するように形成される。開口部40の形成方法は、ダイサーやワイヤソーなどで物理的に積層体22を切断する方法、また、レーザービームを照射したレーザーアブレーションを用いて積層体22を切断する方法、エッチングにより形成する方法が採用できる。このうち、レーザーアブレーションによる切断方法が、アンテナ11や回路部12に衝撃を与えることが他の方法よりも小さいため好ましい。

また、開口部40を形成することで、積層体22の側面が形成される(側面の構造は図3を参照されたい)。図3に示すように、積層体22の側面は、素子層21を製造したときに形成された絶縁膜23〜26の積層膜と、封止層14とで構成されている。また、封止層14と共に積層体22を分割しているため、絶縁膜23〜26でなる積層膜の側面と封止層14の側面とを揃うように形成することができる。

次に、図5(P8)に示すように、封止層14の上面に支持基材41を取り付ける。支持基材41は、積層体22を可撓性基材13に転置するまで積層体22を支持するための基材である。そのため、支持基材41は積層体22から除去することが容易な基材が選択される。例えば、支持基材41として、通常の状態ではその接着力が強く、熱を加える、または光を照射することによりその接着力が弱くなる性質を有する基材を用いるとよい。例えば、加熱することにより接着力が弱くなる熱剥離テープや、紫外光を照射することにより接着力が弱くなるUV剥離テープ等を用いるとよい。また、通常の状態で接着力が弱い弱粘性テープ等を用いることができる。

次に、剥離層32の内部や、剥離層32に接する層との界面における分子の結合力を弱める。このことにより、支持基材41に力を加えることで、基板31から積層体22を分離することができる。

剥離層32の内部などで、分子の結合力を弱める方法には、剥離層32に予め分子の結合力を弱い部分が形成されるようにする方法や、剥離層32を形成してから、分子の結合力を弱める加工をする方法がある。

前者の方法としては、剥離層として、金属層(Ti、Al、Ta、W、Mo、Cu、Cr、Nd、Fe、Ni、Co、Ru、Rh、Pd、Os、Ir)を形成し、その上に当該金属層の酸化物層を積層形成する。その結果、原子の結合力の弱い部分を形成することができる。

酸化物層は、金属層の表面を酸化させることで形成することができる。例えば、熱酸化処理、酸素プラズマ処理、オゾン水等の酸化力の強い溶液による酸化処理等を行うことで、酸化物層を形成することができる。また、酸化シリコンや酸化窒化シリコンのような酸素を含む絶縁膜を金属層の表面に形成することで、金属層の表面を酸化させることもできる。

また、後者の剥離層32を形成した後に、分子の結合力を弱める方法としては、レーザービームを照射する方法が挙げられる。例えば、剥離層32として、水素を含む非晶質シリコンを用いる。非晶質シリコンにレーザーを照射することで、含まれる水素が放出するため空隙が生じ、剥離層32を脆弱化させることができる。

さらに、剥離層32をウエットエッチングやドライエッチングを行う方法を採用することができる。この場合、剥離層32をW、Mo、Nb、Tiなどの金属、これらの合金や、これらの金属化合物(例えば、酸化物や窒化物)、シリコンなどで形成すればよい。また、エッチング剤としては、フッ化ハロゲンを含む気体又は液体が使用できる。例えば、三フッ化塩素(ClF3)、三フッ化窒素(NF3)、三フッ化臭素(BrF3)、フッ化水素(HF)がある。なお、剥離層32をエッチング処理は、支持基材41を取り付ける前に行う。

また、図5(P7)に示したように開口部40を形成することで、封止層14(樹脂層)が縮もうとする力が剥離層32に加わり、剥離層32と絶縁膜23の界面や、剥離層32の内部で剥離が進行させることができる。

シリコンウエハでなるICチップは、シリコンウエハに複数の集積回路を形成し、そのシリコンウエハを分割し複数のICチップ形成し、そのICチップをモールド剤で封止する。一方、本発明では、積層体22をRFタグごとに分割する前に封止層14で封止している。それは、封止層14が積層体22を分割するときの保護層と機能させるためであり、さらに、封止層14と共に素子層21を分割することで、積層体22を基板31から剥がれるきっかけをつくるためである。このように本発明では、封止層14と共に素子層21を分割することがポイントの1つである。

積層体22の側面の構造はこのようなプロセスが帰着したものであって、積層体22の側面は、封止層14と素子層21を分割したときに形成された面であり、素子層21の側面と封止層14の側面とが揃うように形成される。また、開口部40を形成した結果、積層体22の側面はアンテナ11や回路部12を製造するときに形成した絶縁膜23〜26と封止層14との積層膜でなる。この積層膜によりアンテナ11および回路部12を衝撃や水分から保護している。

図5(P9)に示すように、積層体22から基板31を分離することで、半導体装置1ごとに分割された積層体22が形成される。次に、図5(P10)に示すように、基板31を剥離した積層体22の底部(素子層21の底部)に、可撓性基材13を固定する。可撓性基材13は基材フィルムと接着層との積層構造を有する。基材フィルムは樹脂材料(ポリエステル、ポリプロピレン、ポリ塩化ビニル、ポリスチレン、ポリアクリロニトリル、ポリエチレンテレフタレート、ポリアミド)でなる。接着性合成樹脂フィルムとしてはアクリル樹脂、エポキシ樹脂、酢酸ビニル樹脂、ビニル共重合樹脂、ウレタン樹脂等を用いることができる。そのうち、熱可塑性の樹脂や、硬化性の樹脂、UV光や可視光の照射により硬化する光硬化性樹脂を選択することが好ましい。

最後に、支持基材41を積層体22から剥がす。以上により、図2、図3に示す半導体装置1が完成する。図3に示すように、半導体装置1の上面は、封止層14で保護されている。封止層14を設けることで、底部のように可撓性基材13で保護する必要がなくなる。そのため、半導体装置1を薄くすることが容易になる。封止層14の厚さは少なくとも、アンテナ11の厚さに対して2〜3割程度厚く形成する。封止層14はアンテナ11および回路部12を保護するために十分な機械的強度を有するとともに、半導体装置1の上面の平滑性を確保することができる。

また、半導体装置1の底部は可撓性基材13で覆われている。可撓性基材13は、積層体22を作製したときの基板31を除去した面を平滑にする機能を有する。可撓性基材13には、基材フィルムの厚さが2μm以上であり、可撓性基材13全体の厚さ(基材フィルムと接着層の合計の厚さ)が20μmを超えない薄い基材を用いることができる。

なお、可撓性基材13の基材フィルムの表面は、二酸化シリコン(シリカ)の粉末により、コーティングされていてもよい。コーティングにより、高温で高湿度の環境下においても防水性を保つことができる。また、基材フィルムの表面は、インジウム錫酸化物等の導電性材料によりコーティングされていてもよい。コーティングした材料によって、基材フィルムに電荷がたまるのを防止できるため、回路部12を静電気から保護することができる。その表面は、炭素を主成分とする材料(例えば、ダイヤモンドライクカーボン)によりコーティングされていてもよい。コーティングにより強度が増し、半導体装置の劣化や破壊を抑制することができる。

また、積層体22の側面は、積層体22の製造時に形成された絶縁膜23〜26の積層膜、および封止層14積層膜でなる。つまり、半導体装置1の表面を可撓性基材13、絶縁膜23〜26および封止層14で構成することで、半導体装置1に抄紙工程で要求される機械的強度や耐水性を確保して、半導体装置1を薄く30μm以下とすることができる。本発明者らの研究では、薄膜トランジスタで構成した回路を用いて、厚さを30μm以下の可撓性の半導体装置1を作製することに成功している。

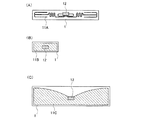

なお、封止層14の上面に他の可撓性基材13を接着して、半導体装置1を機械的強度、耐水性を高めるようにすることもできる。図6にこのような構成例を示す半導体装置1の断面図を示す。図6(A)に示すように、可撓性基材13を素子層21の底部に接着するのと同様に、封止層14の上面に他の可撓性基材13Aを設ける。また、図6(B)に示すように、積層体22の底面と上面だけでなく側面をも一対の可撓性基材13B、13Cで封止することもできる。

可撓性基材13A、13C共、可撓性基材13と同様、その厚さは、基材フィルムの厚さが2μm以上であり、可撓性基材13全体の厚さ(基材フィルムと接着層の合計の厚さ)が20μmを超えないような薄い基材を用いることができる。このような厚さの可撓性基材を選択することで、可撓性基材を2つ用いても、半導体装置1の厚さを、50μm以下、さらに薄く40μm以下にすることが可能である。

なお、図1に示す半導体装置1は、アンテナ11をスパイラル構造のアンテナとしたが、他の構造のアンテナを用いることもできる。例えば、図7(A)に示すように、ダイポールアンテナ等の線状のアンテナ11Aとすることができる。また、図7(B)に示すように、直方体で平坦なアンテナ11B(パッチアンテナ等)とすることができる。また、図7(C)に示すようにリボン状のアンテナ11Cとすることもできる。アンテナの長さ、形状、大きさなどは半導体装置1の通信距離などに応じて適宜に選択される。

<紙の作製方法>

次に、図8に示す断面図を用いて、半導体装置1を紙に抄き込む方法を説明する。本実施形態の紙は、多層紙として形成され、紙層と紙層の間に半導体装置1が抄き込まれる。

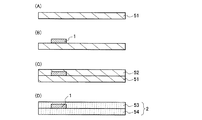

まず、パルプを水に溶かした紙料を用意する。紙料を均一に攪拌し脱水して、湿紙51を形成する(図8(A)参照)。

層間強度を向上させるために、湿紙51の一方の面に、燐酸エステル化澱粉などの澱粉やカチオン性ポリアクリルアミド等を噴霧する。その後、層間補強剤として澱粉などを噴霧した表面に、半導体装置1を並べる(図8(B)参照)。なお、図8では、1枚の紙に1つの半導体装置1を抄き込む例を示しているが、1枚の紙に複数の半導体装置1を抄き込むこともできる。

別に用意した湿紙52を湿紙51にのせて、湿紙51と湿紙52をプレスして、湿紙51と湿紙52を抄き合わせる。半導体装置1が湿紙51、52になじむように、半導体装置1の表面を親水性とすることが望ましい。そのため、例えば、封止層14の表面をプラズマ処理、コロナ処理などを施して、親水性に改質する、また親水性を高めるようにすることが好ましい。封止層14の表面を処理するタイミングは、積層体22を分割する前でも、分割した後のいずれでもよい。

湿紙51と湿紙52をプレスした後、乾燥することで、紙層53と紙層54の間に半導体装置1が抄き込まれた紙2が形成される。なお、半導体装置1のアンテナ11や回路部12の導電層が反射率の高い材料で形成されるため、紙2の色が白かったり、薄かったりする場合は、抄き込まれた半導体装置1が目立つおそれがある。半導体装置1が目立たないようにするため、アンテナ11や導電層の表面に凹凸を形成する。表面に生じた凹凸により、アンテナ11や導電層の表面で光が乱反射されて、表面が白濁したように見えることから、半導体装置1を目立たなくする効果が期待される。例えば、アルミニウムは加熱することで表面に凹凸を生じる。

なお、図8では紙2は2層の多層紙としたが、3層以上の多層紙としてもよい。半導体装置1を紙に抄き込む方法は、多層に抄紙する方法が好適である。それは、半導体装置1を抄き込む位置の制御が容易であるからである。例えば、特許文献2のように半導体装置1を水に溶かした紙原料中に沈める方法では、厚さ方向の位置を制御することが難しく、厚さ方向の位置を制御するために半導体装置1の比重と紙秤量を均衡させる必要があり、様々な種類の紙にRFタグを抄き込むことは難しくなる。一方、多層抄紙であれば、厚さ方向の位置制御について問題が無い。

<半導体装置1の回路構成例1>

次に、半導体装置1の回路構成例について説明する。図9に、半導体装置1のブロック回路図を示す。

図9の半導体装置1の仕様は、国際標準規格のISO15693に準拠し、近傍型で、交信信号周波数は13.56MHzである。また、受信はデータ読み出し命令のみ対応し、送信のデータ伝送レートは約13kHzであり、データ符号化形式はマンチェスタコードを用いている。

半導体装置1の回路部12は、大別して、電源部60、信号処理部61から構成される。電源部60は、整流回路62と保持容量63を有する。整流回路62は、アンテナ11で受信された搬送波を整流し、直流電圧を生成する。保持容量63は、整流回路62で生成された直流電圧を平滑化する。電源部60において生成された直流電圧は電源電圧として、信号処理部61の各回路に供給される。

信号処理部61は、復調回路64、クロック生成/補正回路65、認識/判定回路66と、メモリコントローラ67、マスクROM68、符号化回路69、および変調回路70を有する。

復調回路64はアンテナ11で受信した信号を復調する回路である。復調回路64で復調された受信信号はクロック生成/補正回路65と認識/判定回路66に入力される。

クロック生成/補正回路65は信号処理部61の動作に必要なクロック信号を生成し、さらにそれを補正する機能を有する。例えば、クロック生成/補正回路65は、電圧制御発振回路(以下VCO(Voltage Controlled Oscillator)回路)を有し、VCO回路の出力を帰還信号にして、供給される信号との位相比較し、入力される信号と帰還信号が一定の位相になるよう負帰還により出力信号の調整を行う。

認識/判定回路66は、命令コードを認識し判定する。認識/判定回路66が認識し、判定する命令コードは、フレーム終了信号(EOF、end of frame)、フレーム開始信号(SOF、start of frame)、フラグ、コマンドコード、マスク長(mask length)、マスク値(mask value)等である。また、認識/判定回路66は、送信エラーを識別する巡回冗長検査(CRC、cyclic redundancy check)機能も含む。

メモリコントローラ67は、認識/判定回路66で処理された信号を基に、マスクROM68からデータを読み出す。また、マスクROM68は、IDなどが記憶されている。マスクROM68を搭載することで、複製や改ざんが不可能な読み取り専用の半導体装置1として構成される。このような読み取り専用の半導体装置1を紙に抄き込むことで、偽造防止効果がある紙を提供することができる。

符号化回路69はメモリコントローラ67がマスクROM68から読み出したデータを符号化する。符号化されたデータは変調回路70で変調される。変調回路70で変調されたデータはアンテナ11から搬送波として送信される。

<半導体装置1の回路構成例2>

半導体装置1の別の回路構成例について説明する。ここでは、半導体装置1に暗号処理機能を備えた半導体装置1の回路構成例を示す。図10は、半導体装置1のブロック回路図である。

半導体装置1は、アンテナ11と回路部12を有する。この回路部12は演算回路80とアナログ部81に大別される。演算回路80は、CPU82、ROM83、RAM84、およびコントローラ85を有する。また、コントローラ85は、CPUインターフェース(以下、「CPUIF」と記す。)76、制御レジスタ77、コード抽出回路78、および符号化回路79を有する。

アナログ部81は、アンテナ11、共振回路88、電源回路89、リセット回路90、クロック生成回路91、復調回路92、変調回路93、および電源管理回路94を有する。

受信信号96はアンテナ11で受信された後、復調回路92により復調される。また、送信信号97は変調回路93により変調された後、アンテナ11より送信される。

通信信号により形成される磁界中に半導体装置1を置くと、アンテナ11と共振回路88により、誘導起電力を生じる。誘導起電力は、電源回路89のコンデンサにより保持され、またコンデンサによって誘導起電力の電位が安定化されて、回路部12の各回路に電源電圧として供給される。

リセット回路90は、半導体装置1全体の初期リセット信号を生成する。例えば、電源電圧の上昇に遅延して立ち上がる信号をリセット信号として生成する。

クロック生成回路91は、電源管理回路94より生成される制御信号に応じて、クロック信号の周波数とデューティー比を変更する。復調回路92は、ASK方式の受信信号96の振幅の変動から、”0”又は”1”を表す受信データ98を検出する。復調回路92は、例えばローパスフィルターで構成することができる。

変調回路93は送信データ99を変調する回路である。変調回路93は、送信データ99の振幅を変動させて送信データ99をASK方式の送信信号とする。例えば、送信データ99が”0”の場合、共振回路88の共振点を変化させ振幅を変化させる。

電源管理回路94は、電源回路89より演算回路80に供給される電源電圧または演算回路80における消費電流を監視し、クロック生成回路91において、クロック信号の周波数とデューティー比を変更するための制御信号を生成する。

次に、半導体装置1の動作を説明することで、演算回路80の構成を説明する。

リーダ/ライタから暗号文データ96aが含む受信信号96が送信される。アンテナ11で受信された受信信号96は、復調回路92で復調された後、コード抽出回路78で制御コマンドや暗号文のデータなどに分解され、制御レジスタ77に格納される。制御コマンドとは、半導体装置1の応答を指定するデータであり、例えば、固有ID番号の送信、動作停止、暗号解読などを指定する。ここでは、制御コマンドが暗号解読のコマンドであるとする。

続いて、演算回路80において、CPU82が、ROM83に格納された暗号解読プログラムにしたがって、ROM83に予め格納された秘密鍵83aを用いて暗号文を解読(復号)する。復号された暗号文(復号文)は、制御レジスタ77に格納される。この際、データ格納領域としてRAM84が用いられる。CPU82は、CPUIF76を介してROM83、RAM84、制御レジスタ77にアクセスする。CPUIF76は、CPU82が要求するアドレスより、ROM83、RAM84、制御レジスタ77のいずれかに対するアクセス信号を生成する機能を有している。

最後に、符号化回路79において、復号文から送信データ99を生成し、送信データ99を変調回路93で変調し、アンテナ11から復号文データ97aを含んだ送信信号97をリーダ/ライタに送信する。

演算回路80の演算方式として、ソフトウェア的に処理する方式について説明したが、目的に応じて最適な演算方式を選び、当該方式に基づいて演算回路80を構成することができる。例えば、演算方式として、他にも、演算をハードウェア的に処理する方式と、ハードウェアおよびソフトウェアを併用して処理する方式と、が考えられる。

ソフトウェア的に処理する方式では、図10に示すようにCPUと大規模メモリとで演算回路を構成し、プログラムをCPUで実行する方式である。ハードウェア的に処理する方式では、専用回路で演算回路を構成すればよい。ハードウェア的な処理とソフトウェア的な処理を併用する方式では、専用回路と、CPUと、メモリとで演算回路を構成し、専用回路で演算処理の一部分を行い、残りの演算処理はCPUでプログラムを実行することにより行えばよい。

図10の半導体装置1は送受信データを暗号化することで、第三者へのデータ漏洩の防止効果が高めることができる。また、CPUを備えていることで、例えば、CPUで実行するプログラムを変えることで、半導体装置1を多機能化することができる。

<半導体装置を抄き込んだ紙の使用例>

本発明の半導体装置を抄き込んだ紙はあらゆる紙媒体に使用できる。特に、本発明の紙は、紙からRFタグを取り出そうとすると、紙にその痕跡が残るという特徴をいかして、偽造防止が要求されるあらゆる紙媒体に使用することができる。例えば、紙幣、戸籍謄本、住民票、パスポート、免許証、身分証、会員証、鑑定書、診察券、定期券、手形、小切手、貨物引換証、船貨証券、倉庫証券、株券、債券、商品券、チケット、抵当証券などである。

また、本発明の実施により、上白紙、インクジェット印刷用紙なども偽造防止用の紙として機能させることができる。例えば、契約書、仕様書などの各種の極秘情報を記載した書類に本発明の紙を適用することができる。

また、本発明の実施により、紙媒体上で視覚的に示される情報以上の多くの情報を紙媒体に持たせることができるため、本発明の紙を商品ラベルなどに適用することで、商品の管理の電子システム化や、商品の盗難の防止を実現することができる。以下、図11を用いて、本発明に係る紙の使用例を説明する。

図11(A)は、本発明の半導体装置1を抄き込んだ紙を使用した無記名債券111の一例である。 無記名債券111には、切手、切符、入場券等のチケット、商品券、図書券、文具券、ビール券、おこめ券、各種ギフト券、各種サービス券等が含まれるが、勿論これらに限定されるものではない。また、図11(B)は、本発明に係る半導体装置1を抄き込んだ紙を使用した証書類112(例えば、住民票、戸籍謄本)の一例である。

図11(C)は、本発明の紙をラベルに適用した一例である。ラベル台紙(セパレート紙)113上に、半導体装置1が抄き込まれた紙でラベル(IDシール)114が形成されている。ラベル114は、ボックス115内に収納されている。ラベル114上には、その商品や役務に関する情報(商品名、ブランド、商標、商標権者、販売者、製造者等)が印刷されている。さらに、半導体装置1には、その商品(又は商品の種類)固有のIDナンバーが記憶されているため、偽造や、商標権、特許権等の知的財産権侵害、不正競争等の不法行為を容易に把握することができる。半導体装置1には、商品の容器やラベルに明記しきれない多大な情報、例えば、商品の産地、販売地、品質、原材料、効能、用途、数量、形状、価格、生産方法、使用方法、生産時期、使用時期、賞味期限、取扱説明、商品に関する知的財産情報等を入力しておくことができる。そのため、取引者や消費者は、簡易なリーダによって、それらの情報にアクセスすることができる。また、生産者側からは容易に書換え、消去等も可能であるが、取引者、消費者側からは書換え、消去等ができない仕組みになっている。

図11(D)は、半導体装置1を抄き込んだ紙でなるタグ116を示している。半導体装置1を抄き込んだ紙でタグを作製することで、プラスチックの筐体を使用した従来のIDタグよりも安価に製造することができる。また、紙を用いた製品であれば、本発明の紙を用いることで、製品とIDタグとを一体にすることができる。そのような例を図11(E)に示す。図11(E)は、本発明の紙を表紙に用いた書籍117であり、表紙に半導体装置1が抄き込まれている。

本発明の紙を用いたラベル114やタグ116を商品に取り付けておくことで、また本発明の紙で製品を製造することで、商品管理が容易になる。例えば、商品が盗難された場合に、商品の経路を辿ることによって、その犯人を迅速に把握することができる。このように、本発明の紙をIDタグとして用いることで、RFタグを備えることにより、商品の原材料や産地、製造や加工、流通、販売などに至るまでの履歴管理や、追跡照会を可能にする。すなわち、商品のトレーサビリティを可能にする。また、本発明により、商品のトレーサビリティ管理システムを従来よりも低コストで導入をすることを可能する。

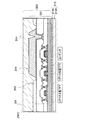

本実施例では、厚さ30μm以下の半導体装置301の作製方法を説明する。図13は、本実施例の半導体装置301の概略の断面図である。なお、本実施例の半導体装置301の上面構造は図1(C)の半導体装置1と同様であり、半導体装置301は、アンテナ311と回路部312とで構成される。なお、図13では断面構造の一例として、回路部312として、pチャネル型TFT、nチャネル型TFT、コンデンサおよびアンテナ311との接続部のみ図示している。

素子層321には、TFTなどの電子素子でなる回路が集積された回路部312と、アンテナ311とが積層されている。素子層321の側面は、後述する素子層321を作製するときに成膜された絶縁膜の積層膜でなる。また、素子層321の底部には、可撓性基材313が接着されている。可撓性基材313は、接着層313aと基材フィルム313bとの積層構造であり、接着層313aにより基材フィルム313bが素子層321に接着されている。素子層321の上面は、封止層314で封止されている。可撓性基材313上には、素子層321と封止層314でなる積層体322が設けられている。

以下、図13〜図20に示す断面図(P31〜P41)を用いて、半導体装置301の製造方法を説明する。

積層体322を形成するため、ガラス基板400を用意する。まず、ガラス基板400上に剥離層を形成する。ガラス基板400上に、プラズマCVD装置により、原料ガスにSiH4、N2Oを用いて酸化窒化シリコン膜401を厚さ100nm形成する。厚さ30nmのタングステン膜402をスパッタリング装置で成膜する。厚さ200nmの酸化シリコン膜403をスパッタリング装置で成膜する(図14(P21)参照)。

酸化シリコン膜403を成膜することで、タングステン膜402の表面が酸化され、タングステン膜402の表面に、タングステンと分子の結合力が弱いタングステン酸化物が形成されるため、このような結合力が弱い部分を利用して、積層体322をガラス基板400から分離する。タングステン膜402はガラス基板400への密着性が悪いため、積層体322を製造している間、タングステン膜402の密着性を維持するため、酸化窒化シリコン膜401を成膜している。なお、酸化シリコン膜403はCVD装置で成膜することもできる。

図14(P22)に示すように、酸化シリコン膜403上に2層の絶縁膜を形成する。1層目に、プラズマCVD装置により原料ガスにSiH4、N2O、NH3、H2を用いて酸化窒化シリコン膜404を厚さ50nm形成する。酸化窒化シリコン膜404は窒素の組成比が40%以上となるようにしてバリア性を高めた。2層目に、プラズマCVD装置によりSiH4、N2Oを原料ガスに用いて、酸化窒化シリコン膜405(を厚さ100nm成膜する。酸化窒化シリコン膜405の表面には結晶性シリコンでなるTFTなどの半導体層が密接せるため、酸化窒化シリコン膜405は窒素の組成比は0.5%以下とし、半導体層と界面準位が発生しないようにする。

酸化窒化シリコン膜405の表面に、プラズマCVD装置により、原料ガスにSiH4およびH2を用い、厚さ66nmの非晶質シリコン膜を形成する。非晶質シリコン膜にYVO4レーザーの第2高調波(波長532nm)を照射し、結晶化させ、結晶性シリコン膜406を形成する(図14(P23)参照)。

結晶性シリコン膜406を形成した後、イオンドーピング装置において、ドーピングガスに水素で希釈したジボラン(B2H6)を用い、ボロンを結晶性シリコン膜406の全体に添加する。非晶質シリコンを結晶化した結晶性シリコンは不対結合手を有するため、理想的な真性シリコンではなく、弱いn型の導電性を示す。そのため、p型不純物を微量添加することにより、結晶性シリコン膜406が真性シリコンとなるようにする効果がある。この工程は必要に応じて行えばよい。

フォトリソグラフィ工程によりレジストを結晶性シリコン膜406上に形成し、レジストをマスクにして、SF6、O2ガスにより結晶性シリコン膜406をエッチングすることで、図14(P24)に示すように、所定の形状の半導体層407〜409を形成する。半導体層407、408は、それぞれ、TFTのチャネル形成領域、ソース領域およびドレイン領域が形成される半導体層である。半導体層409はMIS型コンデンサの電極を構成する。

nチャネル型TFTのしきい値電圧が負の電圧にならないようするため、図15(P25)に示すように、フォトリソグラフィ工程によりレジストR31を形成する。レジストR31をマスクにして、nチャネル型TFTの半導体層408にボロンを微量添加する。ドーピングが終了したらレジストR31を除去する。

図15(P26)に示すように、ガラス基板400全体に、プラズマCVD装置により原料ガスSiH4、N2Oを用い厚さ20nmの酸化窒化シリコン膜410を形成する。酸化窒化シリコン膜410はTFTのゲート絶縁膜、コンデンサの誘電体となる。

フォトリソグラフィ工程によりレジストR32を形成する。ドーピングガスに水素で希釈したホスフィン(PH3)を用いて、イオンドーピング装置によりコンデンサの半導体層409にリンをドーピングし、半導体層409全体にn型不純物領域412を形成する(図15(P27)参照)。ドーピング工程が終了したら、レジストR32を除去する。

次に、酸化窒化シリコン膜410上に、TFTのゲート電極などを構成する導電層を形成する(図15(P28)参照)。厚さ30nmのタンタル窒化物膜と、厚さ370nmのタングステン(W)膜の積層膜を形成する。タンタル窒化物膜、タングステン膜はそれぞれスパッタリング装置で成膜する。フォトリソグラフィ工程によりレジストを形成し、エッチング装置により、上記の積層膜をエッチングして、第1導電層413〜415を形成する。第1導電層413、414は、TFTのゲート電極またはゲート配線を構成し、第1導電層415はコンデンサの一方の電極を構成する。

エッチング装置に誘導結合型プラズマエッチング装置を用いる。エッチング剤としては、はじめにタングステンをエッチングするためCl2、SF6、O2の混合ガスを用い、つぎに、処理室に導入するエッチング剤をCl2ガスのみに変更し、タンタル窒化物をエッチングする。

図16(P29)に示すように、フォトリソグラフィ工程によりレジストR33を形成する。水素で希釈したホスフィン(PH3)をドーピングガスに用い、イオンドーピング装置により半導体層408と409にリンを添加する。第1導電層414がマスクとなり半導体層408にn型低濃度不純物領域416、417が自己整合的に形成される。同様に、第1導電層415がマスクとなり半導体層409にn型低濃度不純物領域418、419が自己整合的に形成される。この工程は、nチャネル型TFTにLDD領域を形成するための工程である。n型低濃度不純物領域416、417のn型不純物が、1×1016atoms/cm3以上5×1018atoms/cm3以下の範囲で含まれるようにする。

図16(P30)に示すように、フォトリソグラフィ工程によりレジストR34を形成する。ドーピングガスに水素で希釈したジボラン(B2H6)を用いて、ドーピング装置においてpチャネル型TFTの半導体層407にボロンを添加する。第1導電層413がマスクとなり半導体層407にp型高濃度不純物領域407a、407bが自己整合的に形成される。また第1導電層413で覆われている領域がチャネル形成領域407cとして自己整合的に形成される。ドーピングが終了したらレジストR34を除去する。

図16(P31)に示すように、第1導電層413〜415の周囲に絶縁層423〜425を形成する(図16参照)。絶縁層423〜425はサイドウォール、側壁と呼ばれるものである。まず、原料ガスにSiH4、N2Oを用いて、プラズマCVD装置により酸化窒化シリコン膜を100nmの厚さに形成する。次に、原料ガスにSiH4、N2Oを用いて、LPCVD装置により酸化シリコン膜を200nmの厚さに形成する。フォトリソグラフィ工程によりレジストを形成する。このレジストを用いて、まず、上層の酸化シリコン膜をバッファードフッ酸でウエットエッチング処理する。次に、レジストを除去し、下層の酸化窒化シリコン膜ドライエッチング処理をすることで、絶縁層423〜425が形成される。この一連の工程で、酸化窒化シリコン膜410もエッチングされ、第1導電層413〜415と絶縁層423〜425の下部のみ残る。

図17(P32)に示すように、フォトリソグラフィ工程によりレジストR35を形成する。イオンドーピング装置を使用し、ドーピングガスに水素で希釈したホスフィン(PH3)を用いて、nチャネル型TFTの半導体層408とコンデンサの半導体層409にn型不純物を添加し、n型高濃度不純物領域を形成する。半導体層408は、第1導電層414、絶縁層424がマスクとなり、n型高濃度不純物領域408a、408bが自己整合的に形成され、第1導電層414と重なる領域がチャネル形成領域408cとして自己整合的に確定する。また、n型低濃度不純物領域416、417において絶縁層424と重なる領域は、そのままn型低濃度不純物領域408e、408dとして確定する。

半導体層409も半導体層408と同様、n型高濃度不純物領域409a、409b、チャネル形成領域409c、n型低濃度不純物領域409e、409dが形成される。

レジストR35を除去し、図17(P33)に示すように、プラズマCVD装置により酸化窒化シリコン膜426を50nmの厚さに形成する。酸化窒化シリコン膜426の原料ガスには、SiH4、N2Oを用いる。酸化窒化シリコン膜426を成膜した後、窒素雰囲気中で550℃の加熱処理を行い、半導体層407〜409に添加したn型不純物およびp型不純物を活性化する。このとき、酸化窒化シリコン膜426に含まれる水素により、半導体層407〜409の未結合手が終端化される。

図17(P34)に示すように、2層構造の酸化窒化シリコン膜427を成膜する。下層は、プラズマCVD装置により原料ガスにSiH4、N2Oを用いて100nmの厚さに形成する。上層はプラズマCVD装置により原料ガスにSiH4、N2O、NH3、H2を用いて、600nmの厚さに形成する。

フォトリソグラフィ工程とドライエッチング工程により、酸化窒化シリコン膜427および酸化窒化シリコン膜426にコンタクトホールを形成する。次に、酸化窒化シリコン膜427上に4層構造の導電膜を形成する。下から、厚さ60nmのチタン(Ti)、40nmのチタン窒化物、500nmの純アルミニウム、100nmのチタン窒化物の順に積層する。それぞれの層はスパッタリング装置で成膜する。フォトリソグラフィ工程とドライエッチング工程により導電膜を所定の形状に加工し、図17(P34)に示すように、第2導電層428〜433を形成する。

第2導電層432によりn型高濃度不純物領域409aと409bが接続されている。チャネル形成領域409c、酸化窒化シリコン膜410、第1導電層414でなる積層構造のMIS型コンデンサが形成される。第2導電層433はアンテナ311が接続される端子を構成する。

図18(P35)に示すように、ポリイミド435を形成する。ここでは、感光性ポリイミドを用いる。スピナーを用いて1.5μmの厚さでポリイミドを塗布する。フォトリソグラフィ工程を用いて、ポリイミドを露光し、現像することでコンタクトホールが形成されたポリイミド435が形成される。現像後、ポリイミドを焼成する。

ポリイミド435上に厚さ100nmのチタン膜をスパッタリング装置で成膜する。フォトリソグラフィ工程とエッチング工程により、チタン膜を所定の形状に加工し、図18(P35)に示すように第3導電層436を形成する。第3導電層436を構成する導電膜として、厚さ100nmのTiをスパッタリング装置で成膜する。第3導電層436はアンテナ311を回路部312の端子(第2導電層433)と接続するためのアンテナのバンプである。以上の工程により、回路部312が形成される。

図18(P36)に示すように、ポリイミド437を形成する。ここでは、ポリイミド435と同様、感光性ポリイミドを用い、同様の方法で、開口部が形成されたポリイミド437を形成する。開口部はアンテナ311を形成する領域に形成される。

図18(P36)に示すように、アンテナ311を形成する。蒸着装置により、メタルマスクを用いてアルミニウムを厚さ5μm蒸着し、所定の形状のアンテナ311を形成する。以上により、ガラス基板400上に素子層321が形成される。

次に、素子層321の表面を封止する封止層314を形成する。封止層314は、印刷法で熱硬化性のエポキシ樹脂を厚さ15μm程度塗布し、焼成することにより形成する。以上により、積層体322が作製される。次に、積層体322を半導体装置301ごとに分割し、分割された積層体322を別の可撓性基材313に転置する。

図19(P37)に示すようにレーザー光を照射することにより、封止層314と共に素子層321に積層された絶縁膜を除去し、タングステン膜402に達する開口部439を形成し、半導体装置301ごとに積層体322を分割する。この工程で、積層体322の側面は、封止層314と素子層321に含まれる絶縁膜の積層膜とでなり、封止層314と絶縁膜でなる絶縁膜の積層膜とが揃った面とすることができる。なお、開口部439をガラス基板400まで達するように形成したが、開口部439の深さはタングステン膜402に少なくとも達すればよい。

次に、図19(P38)に示すように封止層314にUV光を照射することで接着力が弱くなるUV剥離テープ440を固定する。なお、積層体322は、開口部439を形成したこときっかけで、開口部439の端部でタングステン膜402とその表面に形成されたタングステン酸化物の界面から剥がれはじめる。これは、封止層314に樹脂(エポキシ樹脂)を用いたため、開口部439を形成することで封止層314が若干収縮するため力が加わり、結合力が弱いタングステン膜402が剥離すると考えられる。さらに、UV剥離テープ440に力を加えて、ガラス基板400から、積層体322を剥がす(図20(P39)参照)。

図20(P40)に示すように、タングステン膜402を剥した積層体322の底部(酸化シリコン膜403の下面)に可撓性基材313を接着する。可撓性基材313には、接着層313aが厚さ2μmの熱硬化のエポキシ樹脂でなり、基材フィルム313bがPETでなる基材を用いる。

可撓性基材313を接着した後、UV剥離テープ440にUV光を照射して、UV剥離テープ440を封止層314から剥離する。以上により、図13(P41)に示す、半導体装置301が完成する。

本実施例の半導体装置301の厚さは次の通りである。可撓性基材313の厚さが6μmであり、素子層321のうち、回路部312が形成されている部分(酸化シリコン403の下面からからポリイミド435の上面まで)の厚さは3μm程度である。また、アンテナ311の厚さが5μm、アンテナ311を封止している封止層314の厚さが15μm程度である。このように、本実施例により、半導体装置301の厚さを30μm以下、25μm程度まで薄くすることが可能になる。本実施例では、封止層314の厚さが15μmであるが、アンテナ311の厚さ5μmの2割から3割ほど厚くなる程度の厚さ(6μm以上6.5μm以内)に、封止層314を薄くすることも可能である。