JP4987397B2 - 原子炉用模擬燃料棒 - Google Patents

原子炉用模擬燃料棒 Download PDFInfo

- Publication number

- JP4987397B2 JP4987397B2 JP2006241578A JP2006241578A JP4987397B2 JP 4987397 B2 JP4987397 B2 JP 4987397B2 JP 2006241578 A JP2006241578 A JP 2006241578A JP 2006241578 A JP2006241578 A JP 2006241578A JP 4987397 B2 JP4987397 B2 JP 4987397B2

- Authority

- JP

- Japan

- Prior art keywords

- cladding tube

- thermocouple

- fuel rod

- nuclear reactor

- mounting groove

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E30/00—Energy generation of nuclear origin

- Y02E30/30—Nuclear fission reactors

Landscapes

- Monitoring And Testing Of Nuclear Reactors (AREA)

Description

このような新しい燃料集合体の冷却特性を理解するために燃料集合体の伝熱流動性能を評価するための試験が行われている。

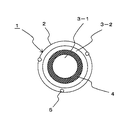

図示するように従来のヒータロッド1は、端部が閉塞された長尺、円筒状の、通常ステンレスあるいはインコネル等の金属材料によってできた被覆管2と、この被覆管2の内部に間隔を置いて同軸状に収納された内側電気絶縁材3−1および外側電気絶縁材3−2と、この内側電気絶縁材3−1と外側電気絶縁材3−2との間に配置されたニクロム線などから成る発熱体4および被覆管2の外表面に埋め込まれた熱電対5とから構成されている。

発熱体4で発生した熱は、電気絶縁材3を伝導で伝わり、被覆管2に伝わり、さらに被覆管2内部を熱伝導で伝わり、最終的に外部の冷却流体へ熱伝達される。

電気絶縁材3の熱伝導率、発熱体4と電気絶縁材3との接触抵抗、そして電気絶縁材3と被覆管2との接触抵抗を良好にし、発熱体4の温度を低く抑えるために、発熱体4と被覆管2との間に電気絶縁材3−2を詰めた後、被覆管2を減径するためにスエージング工程により電気絶縁材3−2の密度の増加そして密着度合いを改善している。

このように構成されたヒータロッド1は、圧力容器に収納され伝熱流動性能の評価試験が行われる。

即ち、実機核燃料棒の被覆管材料は一般にジルカロイが用いられているが、ヒータロッド1の被覆管2の材質としてはジルカロイが高価であるためステンレスあるいはインコネル等の材料が用いられている。

加えて、被覆管2の材質を圧力容器6内部で、引き出し部分をジルカロイからステンレスに変更する事も考えられるが、この場合もジルカロイとステンレスとの異種金属となり溶接ができないという課題がある。

このようにすると、外側被覆管2−2をジルカロイで製造すれば実機燃料棒表面材質であるジルカロイと同等の材質とすることができる。

(第1の実施の形態)

まず、図1を参照して本発明の第1の実施の形態について説明する。

なお、以下の実施の形態の説明において、図7乃至図9に示す従来のものと同一部分には同一の符号を付し、詳細な説明は省略する。

ここで、溶射とは、コーティング材料を、加熱により溶融もしくは軟化させ(「溶」)、微粒子状にして加速し被覆対象物表面に衝突させて(「射」)、扁平に潰れた粒子を凝固・堆積させることにより被覆対象物表面に皮膜を形成するコーティング技術の一種であり、るものである。

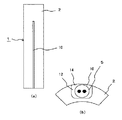

次に本発明の第2の実施の形態について図2(a)、(b)を参照して説明する。

前記第1の実施の形態においては、被覆層2の外表面全体に亘って溶射層11を形成するようにしているが、本実施の形態においては図2に示すように溶射層11は熱電対取り付け溝10部分の外表面のみに形成するようにしている。

次に本発明の第3の実施の形態について図3(a)、(b)を参照して説明する。

本実施の形態においては、ヒータロッド1の被覆管2表面に取り付けた熱電対5の測温点13付近のみに溶射層11を形成している。

このように、被覆管2表面には熱電対5と熱電対取り付け溝10との間に空間があり、その空間が伝熱性能に影響する可能性がある。

また、溶射の施工時間短縮と、材料費の低減からヒータロッドの価格をさらに低減することができる。

次に本発明の第4の実施の形態について説明する。

本実施の形態においては、図1から図3における溶射材をジルカロイとする。このようにすると、実機燃料棒表面材質はジルカロイのため、表面状態が同じ状態、同じ材質のより模擬されたヒータロッドが得られ、より正確な伝熱流動性能の評価試験が行える。

次に本発明の第5の実施の形態について図4(a)、(b)を参照して説明する。

本実施の形態においては、熱電対5と被覆管2に形成された熱電対取り付け溝10との間の隙間12に伝熱セメント等の熱伝導率が良く、埋め込み時は柔らかく、乾燥すると硬くなる埋め込み部材14を埋め込むことにより、熱電対取り付け溝10と熱電対5との接触面の凹凸を無くし、熱伝達が良好になり、表面状態が実機核燃料棒に近いヒータロッドが得られる。

次に本発明の第6の実施の形態について図5(a)、(b)を参照して説明する。

本実施の形態においては、被覆管2に形成した熱電対取り付け溝10の大きさを可能な限り大きくし、熱電対5との隙間を大きくする。

これによって、熱電対5と熱電対取り付け溝10との間に隙間が無くなり、熱伝達の良いヒータロッドが得られる。

次に本発明の第7の実施の形態について図6(a)、(b)を参照して説明する。

本実施の形態においては、熱電対5と熱電対取り付け溝10との間の隙間12に伝熱セメント等の埋め込み部材14を埋め込み、さらに被覆管2から露出した埋め込み部材14の外表面に溶射層11を形成することにより、よりヒータロッド1の外表面状態が実機核燃料棒と同じヒータロッドが得られる。

次に本発明の第8の実施の形態について説明する。

本実施の形態においては、前記第1から7の実施の形態で説明したヒータロッド1の溶射層11あるいは埋め込み部材14等を埋め込んだ表面を、実機核燃料棒表面と同じ粗さに機械加工などにより研磨する。

これにより、親水性に影響がある表面粗さを実機核燃料棒と同じとしたヒータロッドが得られる。

Claims (8)

- 原子炉の実機核燃料棒の表面状態を模擬して製造される原子炉用模擬燃料棒であって、

ステンレス又はインコネルからなる被覆管と、この被覆管内に絶縁体を介して収納された発熱体と、前記被覆管の外表面の長手方向に形成された熱電対取り付け溝と、この熱電対取り付け溝に埋め込まれた熱電対と、前記被覆管の外表面に溶射されて設けられ前記熱電対を覆う溶射層と、を有し、前記溶射層はジルカロイにより形成されたことを特徴とする原子炉用模擬燃料棒。 - 前記熱電対が前記被覆管の外表面に形成された取り付け溝内に埋め込まれ前記被覆管外表面より内側へ埋め込まれて組立てられることを特徴とする請求項1記載の原子炉用模擬燃料棒。

- 前記溶射層が前記被覆管の外表面全体に形成されたことを特徴とする請求項1または2記載の原子炉用模擬燃料棒。

- 前記溶射層が前記被覆管の熱電対取り付け溝部分の外表面のみに形成されたことを特徴とする請求項1または2記載の原子炉用模擬燃料棒。

- 前記溶射層が前記被覆管の熱電対の測温点付近のみに形成されたことを特徴とする請求項1または2記載の原子炉用模擬燃料棒。

- 前記熱電対と熱電対取り付け溝の隙間部分を、熱伝導率が良く、埋め込み時は柔らかく、乾燥すると硬くなる埋め込み部材を埋め込んだことを特徴とする請求項1ないし5のいずれかに記載の原子炉用模擬燃料棒。

- 前記埋め込み部材が伝熱セメントであることを特徴とする請求項6記載の原子炉用模擬燃料棒。

- 前記被覆管の表面粗さを実機核燃料と同じにしたことを特徴とする請求項1ないし7のいずれかに記載の原子炉用模擬燃料棒。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006241578A JP4987397B2 (ja) | 2006-09-06 | 2006-09-06 | 原子炉用模擬燃料棒 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006241578A JP4987397B2 (ja) | 2006-09-06 | 2006-09-06 | 原子炉用模擬燃料棒 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008064548A JP2008064548A (ja) | 2008-03-21 |

| JP4987397B2 true JP4987397B2 (ja) | 2012-07-25 |

Family

ID=39287398

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006241578A Expired - Fee Related JP4987397B2 (ja) | 2006-09-06 | 2006-09-06 | 原子炉用模擬燃料棒 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4987397B2 (ja) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5025626B2 (ja) * | 2008-12-12 | 2012-09-12 | 株式会社東芝 | 模擬燃料棒、模擬燃料棒集合体、および模擬燃料棒の製造方法 |

| KR101292190B1 (ko) * | 2011-10-13 | 2013-08-02 | 한국원자력연구원 | 고온용 열전대가 장착된 조사시험 연료봉의 밀봉 및 누설시험 방법 |

| KR101358927B1 (ko) | 2012-06-21 | 2014-02-06 | 한국원자력연구원 | 액체 열매체와 고체 열매체를 혼용한 온도 정밀 제어용 조사 시험 캡슐 |

| CN104064226B (zh) * | 2014-07-04 | 2016-08-17 | 中国科学院合肥物质科学研究院 | 一种模拟燃料组件子通道加热棒间距调节装置 |

| FR3053515B1 (fr) * | 2016-06-29 | 2018-08-17 | Areva Np | Reacteur nucleaire, procedes de montage et de remplacement de conduits de thermocouples, ensemble pour la mise en oeuvre des procedes |

| CN106710647B (zh) * | 2017-01-09 | 2018-02-06 | 中国核动力研究设计院 | 运动条件下加热棒束子通道壁温模拟测量装置及方法 |

| JP6845063B2 (ja) * | 2017-03-28 | 2021-03-17 | 一般財団法人電力中央研究所 | 制御管の評価システム |

| CN111681789A (zh) * | 2020-06-22 | 2020-09-18 | 中国核动力研究设计院 | 紧密排列棒束燃料组件热工水力实验装置 |

| CN114566299A (zh) * | 2022-01-17 | 2022-05-31 | 华北电力大学 | 模拟压水堆核燃料元件包壳锆水反应的实验装置 |

| CN120340915B (zh) * | 2025-06-18 | 2025-09-02 | 深圳大学 | 一种反应性引入事故下核燃料行为堆外模拟实验装置 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5816457B2 (ja) * | 1977-12-14 | 1983-03-31 | 助川電気工業株式会社 | 模擬燃料棒の製造方法 |

| JPS5923430B2 (ja) * | 1979-03-20 | 1984-06-01 | 助川電気工業株式会社 | 棒状シ−ズヒ−タの熱電対取付方法 |

| JPS55112536A (en) * | 1980-01-24 | 1980-08-30 | Yamari Sangyo Kk | Mounting method of thermocouple onto tube wall |

| JPS59155731A (ja) * | 1983-02-25 | 1984-09-04 | Mitsubishi Heavy Ind Ltd | 測温体の装着方法 |

| JPS59183698U (ja) * | 1983-05-25 | 1984-12-06 | 富士電機株式会社 | 原子炉模擬燃料棒の熱電対取付構造 |

| JPS60244825A (ja) * | 1984-05-21 | 1985-12-04 | Okazaki Seisakusho:Kk | 測温センサおよび測温センサの取付方法 |

| JPH0531538Y2 (ja) * | 1987-01-28 | 1993-08-13 | ||

| JPH055796A (ja) * | 1991-06-28 | 1993-01-14 | Toshiba Corp | 模擬燃料棒 |

| JP2929874B2 (ja) * | 1992-12-15 | 1999-08-03 | 株式会社日立製作所 | 燃料被覆管試験装置 |

| JP2701119B2 (ja) * | 1993-03-29 | 1998-01-21 | 原子燃料工業株式会社 | 模擬燃料棒の測温用熱電対ケーブル取付装置 |

-

2006

- 2006-09-06 JP JP2006241578A patent/JP4987397B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008064548A (ja) | 2008-03-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4987397B2 (ja) | 原子炉用模擬燃料棒 | |

| JP3492135B2 (ja) | 熱流束計 | |

| US3898431A (en) | Tubular electric heater with a thermocouple assembly | |

| US8092086B2 (en) | Temperature sensor | |

| JP7154215B2 (ja) | 力センサ又は圧力センサのセンサハウジングを製造するための方法、及び、センサハウジング、力センサ又は圧力センサ、及び、付加製造装置の使用 | |

| JP6408693B2 (ja) | ヒータ | |

| JPS5853759B2 (ja) | 原子炉燃料アセンブリ内の局部の出力測定装置 | |

| JP2009115478A (ja) | 高速流体用高速応答熱電対 | |

| KR20120040631A (ko) | 온도측정용 열전대 및 그 제조방법 | |

| CN108917962B (zh) | 一种用于运动条件下的细棒窄间隙壁温测温装置 | |

| JP2010175416A (ja) | 腐食電位センサ | |

| US9046611B2 (en) | Self-powered gamma detector | |

| JP5527581B2 (ja) | 原子炉用熱電変換モジュール組立体及び燃料照射用集合体並びに材料照射用集合体 | |

| JPS6161360B2 (ja) | ||

| Palmer et al. | Performance of custom-made very high temperature thermocouples in the advanced gas reactor experiment AGR-5/6/7 during irradiation in the advanced test reactor | |

| TW309618B (ja) | ||

| JPH11148909A (ja) | 電気化学的腐食電位センサ | |

| CN113252548B (zh) | 用于熔盐腐蚀实验的电化学测试系统的电极体系 | |

| CN110186581A (zh) | 一种飞行器表面温度传感器及传感器探头 | |

| US5314247A (en) | Dual active surface, miniature, plug-type heat flux gauge | |

| JPH11142363A (ja) | 電気化学的腐食電位センサ | |

| CN210179673U (zh) | 锅炉水冷设备 | |

| CN110173715A (zh) | 锅炉水冷设备和测温组件装配方法 | |

| CN201653574U (zh) | 加热炉炉管用刀刃式热电偶 | |

| JP4398823B2 (ja) | カプセル型ひずみゲージの取付方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081222 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101109 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111004 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111202 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120403 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120425 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150511 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |