JP4986563B2 - エレクトロガスアーク溶接用フラックス入りワイヤ及び2電極エレクトロガスアーク溶接方法 - Google Patents

エレクトロガスアーク溶接用フラックス入りワイヤ及び2電極エレクトロガスアーク溶接方法 Download PDFInfo

- Publication number

- JP4986563B2 JP4986563B2 JP2006271324A JP2006271324A JP4986563B2 JP 4986563 B2 JP4986563 B2 JP 4986563B2 JP 2006271324 A JP2006271324 A JP 2006271324A JP 2006271324 A JP2006271324 A JP 2006271324A JP 4986563 B2 JP4986563 B2 JP 4986563B2

- Authority

- JP

- Japan

- Prior art keywords

- mass

- wire

- electrode wire

- electrode

- groove

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000003466 welding Methods 0.000 title claims description 137

- 238000000034 method Methods 0.000 title claims description 38

- 239000002893 slag Substances 0.000 claims description 97

- 239000003795 chemical substances by application Substances 0.000 claims description 49

- 239000000463 material Substances 0.000 claims description 27

- 239000000203 mixture Substances 0.000 claims description 23

- 229910052796 boron Inorganic materials 0.000 claims description 13

- 230000004907 flux Effects 0.000 claims description 11

- 229910052750 molybdenum Inorganic materials 0.000 claims description 11

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 claims description 10

- 229910052748 manganese Inorganic materials 0.000 claims description 10

- 229910052759 nickel Inorganic materials 0.000 claims description 10

- 229910052710 silicon Inorganic materials 0.000 claims description 10

- 229910052719 titanium Inorganic materials 0.000 claims description 9

- 229910052749 magnesium Inorganic materials 0.000 claims description 8

- 239000012535 impurity Substances 0.000 claims description 5

- 229910052751 metal Inorganic materials 0.000 description 93

- 239000002184 metal Substances 0.000 description 93

- 230000004927 fusion Effects 0.000 description 31

- 230000000052 comparative effect Effects 0.000 description 29

- 229910000831 Steel Inorganic materials 0.000 description 26

- 239000010959 steel Substances 0.000 description 26

- 230000007423 decrease Effects 0.000 description 19

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 18

- 229910052802 copper Inorganic materials 0.000 description 18

- 239000010949 copper Substances 0.000 description 18

- 230000000694 effects Effects 0.000 description 13

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 11

- 239000011324 bead Substances 0.000 description 8

- 229910001566 austenite Inorganic materials 0.000 description 6

- 229910052799 carbon Inorganic materials 0.000 description 6

- 229910052760 oxygen Inorganic materials 0.000 description 6

- 229910004298 SiO 2 Inorganic materials 0.000 description 4

- 239000000498 cooling water Substances 0.000 description 4

- 239000007789 gas Substances 0.000 description 4

- 230000035515 penetration Effects 0.000 description 4

- 229910052761 rare earth metal Inorganic materials 0.000 description 4

- 150000002910 rare earth metals Chemical class 0.000 description 4

- 229910016569 AlF 3 Inorganic materials 0.000 description 3

- 229910016036 BaF 2 Inorganic materials 0.000 description 3

- 229910004261 CaF 2 Inorganic materials 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 238000011156 evaluation Methods 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 238000007670 refining Methods 0.000 description 3

- PUZPDOWCWNUUKD-UHFFFAOYSA-M sodium fluoride Inorganic materials [F-].[Na+] PUZPDOWCWNUUKD-UHFFFAOYSA-M 0.000 description 3

- 238000012360 testing method Methods 0.000 description 3

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 2

- 229910002551 Fe-Mn Inorganic materials 0.000 description 2

- 229910017082 Fe-Si Inorganic materials 0.000 description 2

- 229910017133 Fe—Si Inorganic materials 0.000 description 2

- 229910018068 Li 2 O Inorganic materials 0.000 description 2

- 229910018505 Ni—Mg Inorganic materials 0.000 description 2

- 229910007981 Si-Mg Inorganic materials 0.000 description 2

- 229910008316 Si—Mg Inorganic materials 0.000 description 2

- 229910006639 Si—Mn Inorganic materials 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 229910052791 calcium Inorganic materials 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- 238000007689 inspection Methods 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 229910052698 phosphorus Inorganic materials 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 230000000087 stabilizing effect Effects 0.000 description 2

- 229910052717 sulfur Inorganic materials 0.000 description 2

- 229910018134 Al-Mg Inorganic materials 0.000 description 1

- 229910018467 Al—Mg Inorganic materials 0.000 description 1

- 229910014458 Ca-Si Inorganic materials 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229910000640 Fe alloy Inorganic materials 0.000 description 1

- 229910002593 Fe-Ti Inorganic materials 0.000 description 1

- 229910017116 Fe—Mo Inorganic materials 0.000 description 1

- 229910001030 Iron–nickel alloy Inorganic materials 0.000 description 1

- 229910008423 Si—B Inorganic materials 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 125000005587 carbonate group Chemical group 0.000 description 1

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 238000009863 impact test Methods 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 229910001512 metal fluoride Inorganic materials 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 230000002250 progressing effect Effects 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 230000006641 stabilisation Effects 0.000 description 1

- 238000011105 stabilization Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000009864 tensile test Methods 0.000 description 1

- 230000008719 thickening Effects 0.000 description 1

- 229910000859 α-Fe Inorganic materials 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

- B23K35/0255—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape for use in welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

- B23K35/0255—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape for use in welding

- B23K35/0261—Rods, electrodes, wires

- B23K35/0266—Rods, electrodes, wires flux-cored

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/22—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by the composition or nature of the material

- B23K35/24—Selection of soldering or welding materials proper

- B23K35/30—Selection of soldering or welding materials proper with the principal constituent melting at less than 1550 degrees C

- B23K35/3053—Fe as the principal constituent

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/16—Arc welding or cutting making use of shielding gas

- B23K9/173—Arc welding or cutting making use of shielding gas and of a consumable electrode

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/08—Ferrous alloys, e.g. steel alloys containing nickel

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/12—Ferrous alloys, e.g. steel alloys containing tungsten, tantalum, molybdenum, vanadium, or niobium

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Nonmetallic Welding Materials (AREA)

- Arc Welding In General (AREA)

Description

Cは溶接金属の強度を確保するために必要な元素である。第1電極ワイヤ(裏面側電極ワイヤ)及び第2電極ワイヤ(表面側電極ワイヤ)のC量平均値が0.02質量%未満では、溶接金属の強度が低下する。また、溶接金属の組織が粗大化し、靭性も低下する。一方、C量平均値が0.09質量%を超えると、溶接金属の強度が高くなり過ぎ、靭性が低下する。従って、2電極エレクトロガスアーク溶接に使用されるフラックス入りワイヤにおいて、裏面側電極ワイヤ及び表面側電極ワイヤのC量平均値は、0.02乃至0.09質量%とする。なお、C源としては、鋼製外皮中に含有されるC、C単体、グラファイト、又は、鉄粉若しくは金属粉中に含有されるC等を使用することができる。

Mnは脱酸剤として溶接金属の酸素量を低減させ、靭性を向上させるとともに、溶接金属の強度を確保するのにも有効な元素である。裏面側電極ワイヤ及び表面側電極ワイヤのMn量平均値が1.5質量%未満では、溶接金属の靭性が低下する。一方、Mn量平均値が2.5質量%を超えると、溶接金属の強度が高くなり過ぎ、靭性が低下する。従って、Mn量平均値は、1.5乃至2.5質量%とする。なお、Mn源としては、鋼製外皮中に含有されるMn、金属Mn、Fe−Mn又はFe−Si−Mn等を使用することができる。

Siも脱酸剤として溶接金属の酸素量を低減させ、靭性を向上させる効果を有するものである。裏面側電極ワイヤ及び表面側電極ワイヤのSi量平均値が0.2質量%未満では、溶接金属の靭性が低下する。一方、Si量平均値が0.6質量%を超えると、溶接金属を脱酸したことで溶融スラグとなったSiO2の量が過剰になり、溶融スラグの粘度が高くなるため、溶融スラグの排出性が悪くなる。これにより、融合不良が発生し易くなる上、溶融スラグが飛散し、作業性が劣化する。従って、Si量平均値は、0.2乃至0.6質量%とする。なお、Si源としては、鋼製外皮中に含有されるSi、Fe−Si、Fe−Si−Mn、Fe−Si−B、Fe−Si−Mg又はREM(Rare Earth Metal)−Ca−Si等を使用することができる。

Niはオーステナイト形成元素であり、溶接金属の靭性を安定化させる効果を有する元素である。裏面側電極ワイヤ及び表面側電極ワイヤのNi量平均値が0.6質量%未満では、溶接金属の靭性が低下する。一方、Ni量平均値が1.9質量%を超えると、入熱が500kJ/cmを超えるような場合、溶接金属がオーステナイト凝固となり、溶接金属の組織が粗大化し、靭性が低下する。従って、Ni量平均値は、0.6乃至1.9質量%とする。なお、Ni源としては、金属Ni、Fe−Ni又はNi−Mg等を使用することができる。

Moはフェライト形成元素であり、溶接金属の焼入れ性を向上させる効果を有し、入熱が500kJ/cmを超えるような場合の凝固組織微細化に有効な元素である。従って、溶接金属の靭性を向上させ、更には少量の添加で溶接金属の強度を向上させることができる。裏面側電極ワイヤ及び表面側電極ワイヤのMo量平均値が0.3質量%未満では、凝固組織は粗大化し靭性は低下する。一方、Mo量平均値が1.2質量%を超えると強度が高くなり過ぎ、靭性が低下する。従って、Mo量平均値は、0.3乃至1.2質量%とする。なお、Mo源としては、金属Mo又はFe−Mo等を使用することができる。

Tiは溶接金属の靭性を向上させる効果を有する元素である。裏面側電極ワイヤ及び表面側電極ワイヤのTi量平均値が0.10質量%未満では、溶接金属の靭性が低下する。一方、Ti量平均値が0.40質量%を超えると溶接金属中のTiが過剰になり、靭性が低下する。従って、Ti量平均値は、0.10乃至0.40質量%とする。なお、Ti源としては、金属Ti又はFe−Ti等を使用することができる。

Bは少量の添加で溶接金属の靭性を向上させる効果を有する元素である。裏面側電極ワイヤ及び表面側電極ワイヤのB量平均値が0.005質量%未満では、溶接金属の靭性が低下する。一方、B量平均値が0.020質量%を超えると溶接金属中のBが過剰になり、強度が高くなり過ぎ、靭性が低下する。従って、B量平均値は、0.005乃至0.020質量%とする。なお、B源としては、Fe−B、Fe−Si−B又はB2O3等を使用することができる。

Mgは脱酸剤として溶接金属の酸素量を低減し靭性を向上させる効果を有する元素である。裏面側電極ワイヤ及び表面側電極ワイヤのMg量平均値が0.10質量%未満では、溶接金属の靭性が低下する。一方、Mg量平均値が0.50質量%を超えるとアークが不安定になりスパッタが多発する。従って、Mg量平均値は、0.10乃至0.50質量%とする。なお、Mg源としては、金属Mg、Al−Mg、Fe−Si−Mg又はNi−Mg等を使用することができる。

上述のようにNi量平均値及びMo量平均値を規定し、このフラックス入りワイヤを使用して、2電極エレクトロガスアーク溶接を行ったところ、入熱が500kJ/cmを超えるような場合、溶接金属の十分な強度及び安定した靭性を確保することができなかった。そこで、本発明者らが更に検討を加えた結果、裏面側電極ワイヤ及び表面側電極ワイヤのNi+Moの総量及びMo量平均値/Ni量平均値の比(以下、Mo/Niの比という)を規定することが有効であることを見出した。C、Mn、Si、Ni、Mo、Ti、B及びMgの組成を限定した範囲に規定することで、溶接金属の強度及び靭性のバランスが取れるが、大入熱溶接の場合、Ni+Moの総量が溶接金属の強度及び靭性の確保に重要な働きを有することが分かった。Ni+Moの総量が1.2質量%未満では、焼入れ性が低下し、組織が粗大化し靭性が低下するうえ強度も低下する。一方で、Ni+Moの総量が2.6質量%を超えると、焼入れ性は高くなり過ぎ、強度も高くなり過ぎるため靭性が低下する。従ってNi+Moの総量は、1.2乃至2.6質量%とする。

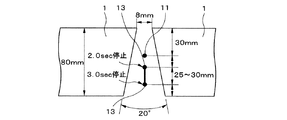

上述のように、本実施形態に係る2電極エレクトロガスアーク溶接方法においては、被溶接板1の裏面側に溶接ワイヤ11が開先の奥行き方向に対して固定的に設置され、表面側に溶接ワイヤ13が開先の奥行き方向に対して往復移動可能に設置されていることにより、溶融スラグ16を被溶接板1の表面側に設置された摺動銅板2の方向に移動させ易くし、これにより、溶接作業性の安定化を図っている。ここで、更に、溶接ワイヤ11(裏面側電極ワイヤ)におけるスラグ生成剤の含有量を裏面側電極ワイヤの質量に対して0.3乃至1.6質量%に規定することで、溶融スラグ量を低減させ、スラグ生成剤によるアークの安定化を図ることができ、優れた溶接作業性が得られる。裏面側電極ワイヤにおけるスラグ生成剤の含有量が裏面側電極ワイヤの質量に対して0.3質量%未満では、裏ビードの形状が不安定になり、また、1.6質量%を超えると被溶接板1の裏面側にスラグがたまり易くなり、アークが不安定になり、融合不良が発生し易くなる。従って、裏面側電極ワイヤにおけるスラグ生成剤の含有量は、裏面側電極ワイヤの質量に対して、0.3乃至1.6質量%とする。

スラグ生成剤に含有されるFは、溶融スラグの粘性を低くし、溶融スラグの排出性を向上させる効果を有する。裏面側電極ワイヤ及び表面側電極ワイヤにおけるスラグ生成剤の含有量の和におけるF量平均値が0.10質量%未満では、溶融スラグの排出性が低く、溶融池に浮遊する溶融スラグ量が過多になり、アーク不安定になるため、融合不良が発生し易くなる。一方、F量平均値が0.70質量%を超えると、溶融スラグの排出性が向上し過ぎ、溶融金属を抑えられず、溶接金属が溶落し易くなる。従って、スラグ生成剤量平均値におけるF量平均値は、0.10乃至0.70質量%とする。なお、F源としては、CaF2、BaF2、NaF、K2SiF6、SrF2、AlF3、MgF2又はLiF等を使用することができる。

炭酸塩の分解で発生するCO2はアークを安定的に広げる効果を有する。この炭酸塩を表面側電極ワイヤに添加することで、表面側電極ワイヤが開先の奥行き方向に対して往復移動してもアークが広がった状態で安定しているため、被溶接板の裏面側に生成されたスラグを被溶接板の表面側に設置された摺動銅板側に移動させ易くする。炭酸塩が含むCO2量が0.04質量%未満では、その効果が得られず、融合不良が発生し易くなる。一方で、0.25質量%を超えるとガス発生量が過大になりアーク不安定になり易い。従って、表面側電極ワイヤは表面側電極ワイヤ質量あたりCO2:0.04乃至0.25質量%含む炭酸塩を含有するものとする。なお、炭酸塩としては、CaCO3、MgCO3、BaCO3、Li2CO3、Na2CO3又はSr2CO3等を使用することができる。また、裏面側電極ワイヤもCO2:0.25質量%以下を含む炭酸塩を含有していても良い。

アークは、溶接ワイヤのワイヤ径が大きくなるほど広がり、溶融スラグを流動させるのには有効であるが、ワイヤ径が過度に大きいと溶融池が不安定になり、スパッタが増加する。被溶接板の裏面側は開先幅が狭いため、ワイヤ径が過度に大きいと、母材(被溶接板)の溶込が多くなり、溶接金属が母材(被溶接板)の影響を受け易い上、裏ビードの余盛も過多になってしまう。従って、被溶接板の裏面側においてはアークの広がりが適度に小さい方が好ましく、裏面側ワイヤ径は1.2乃至1.6mmとする。一方、被溶接板の表面側においては、ワイヤ径が小さいと溶融スラグの排出性が悪くなり、アークが不安定になる。従って、表面側ワイヤ径は1.4乃至2.0mmとする。また、溶接作業性のバランスを考慮すると、裏面側ワイヤ径が表面側ワイヤ径よりも大きいと、被溶接板の裏面側に溶融スラグが溜まり易くなり、アークが不安定になる。従って、裏面側ワイヤ径≦表面側ワイヤ径とする。

2;摺動銅板

3;スラグ逃がし溝

4、6、7、14、18、19;矢印

5;ガス噴射口

8;冷却水給排口

9;裏当材

10、12;コンタクトチップ

11、13;溶接ワイヤ

15;溶融池

16;溶融スラグ

17;溶接金属

Claims (6)

- 垂直に配置した1対の被溶接板を突き合わせて両者間に表面側が裏面側より幅広で垂直に延びる開先を形成し、前記被溶接板の裏面側に前記開先に固定的にあてがわれる裏面側裏当材を設置し、前記被溶接板の表面側に前記開先の長手方向に沿って前記開先に対して相対的に摺動可能な表面側裏当材を設置し、裏面側の第1電極ワイヤを前記開先の奥行き方向に対して固定的に設置し、表面側の第2電極ワイヤを前記開先の奥行き方向に対して往復移動可能に設置して、前記第1電極ワイヤ及び第2電極ワイヤにより前記開先を立向突き合わせ溶接する2電極エレクトロガスアーク溶接に使用されるフラックス入りワイヤにおいて、第1電極ワイヤ及び第2電極ワイヤの各組成における含有量の平均値として、C:0.02乃至0.09質量%、Mn:1.5乃至2.5質量%、Si:0.2乃至0.6質量%、Ni:0.6乃至1.9質量%、Mo:0.3乃至1.2質量%、Ti:0.10乃至0.40質量%、B:0.005乃至0.020質量%、Mg:0.10乃至0.50質量%を含有し、Ni+Moの総量が1.2乃至2.6質量%、MoとNiとの質量比Mo/Niが0.25乃至1.00であり、残部がFe及び不可避的不純物とスラグ生成剤であることを特徴とするエレクトロガスアーク溶接用フラックス入りワイヤ。

- 前記第1電極ワイヤは前記スラグ生成剤を前記第1電極ワイヤの質量に対して0.3乃至1.6質量%含有し、前記第2電極ワイヤは前記スラグ生成剤を前記第2電極ワイヤの質量に対して1.0乃至2.0質量%含有すると共に、前記第1電極ワイヤ及び前記第2電極ワイヤにおける前記スラグ生成剤の含有量の和が1.3乃至3.3質量%であり、前記スラグ生成剤は、前記第1電極ワイヤ及び前記第2電極ワイヤの各組成における含有量の平均値として、F:0.10乃至0.70質量%であることを特徴とする請求項1に記載のエレクトロガスアーク溶接用フラックス入りワイヤ。

- 前記第2電極ワイヤは第2電極ワイヤの質量あたり、CO2:0.04乃至0.25質量%含む炭酸塩を含有することを特徴とする請求項1又は2に記載のエレクトロガスアーク溶接用フラックス入りワイヤ。

- 垂直に配置した1対の被溶接板を突き合わせて両者間に表面側が裏面側より幅広で垂直に延びる開先を形成し、前記被溶接板の裏面側に前記開先に固定的にあてがわれる裏面側裏当材を設置し、前記被溶接板の表面側に前記開先の長手方向に沿って前記開先に対して相対的に摺動可能な表面側裏当材を設置し、裏面側の第1電極ワイヤを前記開先の奥行き方向に対して固定的に設置し、表面側の第2電極ワイヤを前記開先の奥行き方向に対して往復移動可能に設置して、前記第1電極ワイヤ及び前記第2電極ワイヤにより前記開先を立向突き合わせ溶接する2電極エレクトロガスアーク溶接方法において、前記第1電極ワイヤ及び第2電極ワイヤは、前記第1電極ワイヤ及び前記第2電極ワイヤの各組成における含有量の平均値として、C:0.02乃至0.09質量%、Mn:1.5乃至2.5質量%、Si:0.2乃至0.6質量%、Ni:0.6乃至1.9質量%、Mo:0.3乃至1.2質量%、Ti:0.10乃至0.40質量%、B:0.005乃至0.020質量%、Mg:0.10乃至0.50質量%を含有し、Ni+Moの総量が1.2乃至2.6質量%、MoとNiとの質量比Mo/Niが0.25乃至1.00であり、残部がFe及び不可避的不純物とスラグ生成剤である組成を有し、裏面側の前記第1電極のワイヤ径は1.2乃至1.6mm、表面側の前記第2電極のワイヤ径は1.4乃至2.0mmであり、前記第1電極のワイヤ径は前記第2電極のワイヤ径以下であり、前記第1電極及び前記第2電極を単位時間あたりの送給量が同一になるよう送給することを特徴とする2電極エレクトロガスアーク溶接方法。

- 前記第1電極ワイヤは前記スラグ生成剤を前記第1電極ワイヤの質量に対して0.3乃至1.6質量%含有し、前記第2電極ワイヤは前記スラグ生成剤を前記第2電極ワイヤの質量に対して1.0乃至2.0質量%含有すると共に、前記第1電極ワイヤ及び前記第2電極ワイヤにおける前記スラグ生成剤の含有量の和が1.3乃至3.3質量%であり、前記スラグ生成剤は、前記第1電極ワイヤ及び前記第2電極ワイヤの各組成における含有量の平均値として、F:0.10乃至0.70質量%であることを特徴とする請求項4に記載の2電極エレクトロガスアーク溶接方法。

- 表面側の前記第2電極ワイヤは第2電極ワイヤの質量あたり、CO2:0.04乃至0.25質量%含む炭酸塩を含有することを特徴とする請求項4又は5に記載の2電極エレクトロガスアーク溶接方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006271324A JP4986563B2 (ja) | 2006-10-02 | 2006-10-02 | エレクトロガスアーク溶接用フラックス入りワイヤ及び2電極エレクトロガスアーク溶接方法 |

| CN200710146983XA CN101157165B (zh) | 2006-10-02 | 2007-09-03 | 电气体电弧焊用药芯焊丝以及双电极电气体电弧焊方法 |

| KR1020070098712A KR100920548B1 (ko) | 2006-10-02 | 2007-10-01 | 2전극 일렉트로 가스 아크 용접용 플럭스 함유 와이어 및 2전극 일렉트로 가스 아크 용접 방법 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006271324A JP4986563B2 (ja) | 2006-10-02 | 2006-10-02 | エレクトロガスアーク溶接用フラックス入りワイヤ及び2電極エレクトロガスアーク溶接方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008087045A JP2008087045A (ja) | 2008-04-17 |

| JP4986563B2 true JP4986563B2 (ja) | 2012-07-25 |

Family

ID=39305465

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006271324A Active JP4986563B2 (ja) | 2006-10-02 | 2006-10-02 | エレクトロガスアーク溶接用フラックス入りワイヤ及び2電極エレクトロガスアーク溶接方法 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP4986563B2 (ja) |

| KR (1) | KR100920548B1 (ja) |

| CN (1) | CN101157165B (ja) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9555493B2 (en) | 2008-07-09 | 2017-01-31 | Lincoln Global, Inc. | Apparatus for welding with curtain electrodes and strip electrodes |

| JP5408055B2 (ja) * | 2010-06-29 | 2014-02-05 | 新日鐵住金株式会社 | 溶接継手の製造方法及びその方法を実施するための溶接装置 |

| JP5494292B2 (ja) * | 2010-06-30 | 2014-05-14 | 新日鐵住金株式会社 | 溶接継手の製造方法及びその製造方法を実施するための溶接装置 |

| US9839970B2 (en) | 2010-12-21 | 2017-12-12 | Lincoln Global, Inc. | Dual wire welding system and method |

| CN102179640B (zh) * | 2011-04-26 | 2013-03-13 | 武汉铁锚焊接材料股份有限公司 | 一种高强度高韧性金属粉芯型药芯焊丝 |

| JP5570473B2 (ja) * | 2011-06-09 | 2014-08-13 | 株式会社神戸製鋼所 | 2電極溶接法 |

| CN102554519A (zh) * | 2011-12-14 | 2012-07-11 | 安泰科技股份有限公司 | 适合大线能量强迫成型的药芯焊丝及其制备和使用方法 |

| US9950394B2 (en) | 2012-03-12 | 2018-04-24 | Hobart Brothers Company | Systems and methods for welding electrodes |

| JP6190774B2 (ja) * | 2014-07-25 | 2017-08-30 | 株式会社神戸製鋼所 | エレクトロガスアーク溶接方法及びエレクトロガスアーク溶接装置 |

| US10532418B2 (en) | 2017-08-08 | 2020-01-14 | Lincoln Global, Inc. | Dual wire welding or additive manufacturing contact tip and diffuser |

| US10792752B2 (en) | 2017-08-08 | 2020-10-06 | Lincoln Global, Inc. | Dual wire welding or additive manufacturing system and method |

| US11440121B2 (en) | 2017-08-08 | 2022-09-13 | Lincoln Global, Inc. | Dual wire welding or additive manufacturing system and method |

| US11504788B2 (en) | 2017-08-08 | 2022-11-22 | Lincoln Global, Inc. | Dual wire welding or additive manufacturing system and method |

| US10773335B2 (en) | 2017-08-08 | 2020-09-15 | Lincoln Global, Inc. | Dual wire welding or additive manufacturing system and method |

| US11285557B2 (en) | 2019-02-05 | 2022-03-29 | Lincoln Global, Inc. | Dual wire welding or additive manufacturing system |

| US11498146B2 (en) | 2019-09-27 | 2022-11-15 | Lincoln Global, Inc. | Dual wire welding or additive manufacturing system and method |

| US12168268B2 (en) | 2021-05-20 | 2024-12-17 | Lincoln Global, Inc. | Reduction of droplet size for CO2 shielded welding wire |

| CN114952003B (zh) * | 2021-12-10 | 2023-04-07 | 西安交通大学 | 一种大厚板窄间隙激光填丝焊成形质量的控制方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10180488A (ja) * | 1996-12-24 | 1998-07-07 | Nippon Steel Corp | エレクトロガスア−ク溶接用フラックス入りワイヤ |

| KR100294454B1 (ko) | 1997-03-27 | 2002-11-18 | 가부시키 가이샤 고베세이코쇼 | 일렉트로가스아크용접용플럭스충전와이어 |

| JP3718323B2 (ja) * | 1997-06-26 | 2005-11-24 | 新日本製鐵株式会社 | 極厚鋼用多電極立向エレクトロガスアーク溶接用フラックス入りワイヤ |

| JP3523777B2 (ja) * | 1998-01-08 | 2004-04-26 | 日鐵住金溶接工業株式会社 | 2電極エレクトロガスア−ク溶接方法 |

| JP3780444B2 (ja) * | 1998-09-24 | 2006-05-31 | 株式会社神戸製鋼所 | エレクトロガスアーク溶接用フラックス入りワイヤ |

| CN1104993C (zh) * | 2000-01-19 | 2003-04-09 | 武汉钢铁(集团)公司 | 高强度高韧性埋弧焊丝 |

| JP3993150B2 (ja) | 2002-10-31 | 2007-10-17 | 株式会社神戸製鋼所 | 2電極エレクトロガスアーク溶接用フラックス入りワイヤ、2電極エレクトロガスアーク溶接方法及び2電極エレクトロガスアーク溶接装置 |

| JP4372604B2 (ja) | 2004-04-12 | 2009-11-25 | 日鐵住金溶接工業株式会社 | エレクトロガスアーク溶接用フラックス入りワイヤ |

| JP2005305498A (ja) * | 2004-04-21 | 2005-11-04 | Nippon Steel & Sumikin Welding Co Ltd | エレクトロガスアーク溶接用フラックス入りワイヤ |

| JP4486528B2 (ja) * | 2004-04-22 | 2010-06-23 | 新日本製鐵株式会社 | 溶接部の耐脆性破壊発生特性に優れたエレクトロガスアーク溶接方法 |

| CN1739907A (zh) * | 2005-09-15 | 2006-03-01 | 姜春 | 一种高硬度埋弧焊丝 |

| CN1817500A (zh) * | 2006-03-08 | 2006-08-16 | 哈尔滨工业大学 | 型材的柔性垫弯曲设备及其弯曲方法 |

-

2006

- 2006-10-02 JP JP2006271324A patent/JP4986563B2/ja active Active

-

2007

- 2007-09-03 CN CN200710146983XA patent/CN101157165B/zh active Active

- 2007-10-01 KR KR1020070098712A patent/KR100920548B1/ko active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008087045A (ja) | 2008-04-17 |

| CN101157165A (zh) | 2008-04-09 |

| CN101157165B (zh) | 2010-06-02 |

| KR100920548B1 (ko) | 2009-10-08 |

| KR20080030932A (ko) | 2008-04-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100920548B1 (ko) | 2전극 일렉트로 가스 아크 용접용 플럭스 함유 와이어 및 2전극 일렉트로 가스 아크 용접 방법 | |

| JP5205115B2 (ja) | 純Arシールドガス溶接用MIGフラックス入りワイヤ及びMIGアーク溶接方法 | |

| KR101003249B1 (ko) | 일렉트로 가스 아크용접용 플럭스 코어드 와이어 | |

| KR101193273B1 (ko) | 모든 자세 용접이 가능한 가스 실드 아크 용접용 플럭스 내장 와이어 | |

| JP4776508B2 (ja) | エレクトロガスアーク溶接用フラックス入りワイヤ | |

| US11318567B2 (en) | Flux-cored wire | |

| JP3993150B2 (ja) | 2電極エレクトロガスアーク溶接用フラックス入りワイヤ、2電極エレクトロガスアーク溶接方法及び2電極エレクトロガスアーク溶接装置 | |

| JP5410039B2 (ja) | ステンレス鋼エレクトロガスアーク溶接用フラックス入りワイヤ | |

| JP5472244B2 (ja) | 厚鋼板の狭開先突合せ溶接方法 | |

| CN114340828A (zh) | 气体保护电弧焊用钢丝、气体保护电弧焊方法及气体保护电弧焊接头的制造方法 | |

| KR102649405B1 (ko) | Mig 용접 방법 | |

| JP2004195543A (ja) | ガスシールドアーク溶接用鋼ワイヤ | |

| KR102115725B1 (ko) | 다전극 가스 실드 아크 편면 용접 방법 | |

| JP6257489B2 (ja) | ガスシールドアーク溶接方法 | |

| KR102117815B1 (ko) | 다전극 가스 실드 아크 편면 용접 방법 | |

| KR101600172B1 (ko) | 가스 실드 아크 용접용 플럭스 내장 와이어 | |

| KR20180043358A (ko) | 고전류 펄스 아크 용접 방법 및 플럭스 코어드 용접 와이어 | |

| JP2020015092A (ja) | 2相ステンレス鋼溶接用フラックス入りワイヤ、溶接方法および溶接金属 | |

| KR101091469B1 (ko) | 순수 Ar 실드 가스 용접용 MIG 플럭스 코어드 와이어 및 MIG 아크용접 방법 | |

| KR20230154327A (ko) | 아크 용접 이음매 및 아크 용접 방법 | |

| JP2023011428A (ja) | 片面溶接方法及び溶接継手の製造方法 | |

| KR102216814B1 (ko) | 다전극 서브머지 아크 용접 방법 및 용접 장치 | |

| JP2005219062A (ja) | Yagレーザアークハイブリッド溶接方法 | |

| JP4697693B2 (ja) | 極厚鋼材の2電極立向エレクトロガスアーク溶接方法 | |

| JP3808251B2 (ja) | ガスシールドアーク溶接用ソリッドワイヤ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081210 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110524 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120214 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120321 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120424 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120424 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4986563 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150511 Year of fee payment: 3 |