JP4938519B2 - 既設管補修工法 - Google Patents

既設管補修工法 Download PDFInfo

- Publication number

- JP4938519B2 JP4938519B2 JP2007073250A JP2007073250A JP4938519B2 JP 4938519 B2 JP4938519 B2 JP 4938519B2 JP 2007073250 A JP2007073250 A JP 2007073250A JP 2007073250 A JP2007073250 A JP 2007073250A JP 4938519 B2 JP4938519 B2 JP 4938519B2

- Authority

- JP

- Japan

- Prior art keywords

- uncured resin

- existing pipe

- tubular

- lining material

- tubular lining

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims description 50

- 230000008439 repair process Effects 0.000 title claims description 48

- 229920005989 resin Polymers 0.000 claims description 263

- 239000011347 resin Substances 0.000 claims description 263

- 239000000463 material Substances 0.000 claims description 169

- 239000011162 core material Substances 0.000 claims description 50

- 238000003780 insertion Methods 0.000 claims description 45

- 230000037431 insertion Effects 0.000 claims description 45

- 239000012528 membrane Substances 0.000 claims description 29

- 238000001723 curing Methods 0.000 claims description 28

- 238000010276 construction Methods 0.000 claims description 16

- 229920001187 thermosetting polymer Polymers 0.000 claims description 10

- 238000000016 photochemical curing Methods 0.000 claims description 9

- 230000015572 biosynthetic process Effects 0.000 claims description 6

- 238000002347 injection Methods 0.000 claims description 6

- 239000007924 injection Substances 0.000 claims description 6

- 230000007246 mechanism Effects 0.000 claims description 5

- 230000008569 process Effects 0.000 claims description 5

- 230000009471 action Effects 0.000 description 14

- 238000005470 impregnation Methods 0.000 description 14

- 238000004519 manufacturing process Methods 0.000 description 10

- 239000003673 groundwater Substances 0.000 description 8

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 8

- 230000000694 effects Effects 0.000 description 7

- 239000000203 mixture Substances 0.000 description 5

- 239000010865 sewage Substances 0.000 description 5

- 230000008901 benefit Effects 0.000 description 4

- 230000035515 penetration Effects 0.000 description 4

- 239000013585 weight reducing agent Substances 0.000 description 4

- 229920000742 Cotton Polymers 0.000 description 2

- 229920002978 Vinylon Polymers 0.000 description 2

- 239000000835 fiber Substances 0.000 description 2

- 239000003365 glass fiber Substances 0.000 description 2

- 238000009499 grossing Methods 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- 230000033001 locomotion Effects 0.000 description 2

- 229920001778 nylon Polymers 0.000 description 2

- 238000012856 packing Methods 0.000 description 2

- 238000005192 partition Methods 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 238000004904 shortening Methods 0.000 description 2

- 230000002411 adverse Effects 0.000 description 1

- 238000010073 coating (rubber) Methods 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 230000008094 contradictory effect Effects 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 238000013007 heat curing Methods 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 230000008595 infiltration Effects 0.000 description 1

- 238000001764 infiltration Methods 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- 230000009545 invasion Effects 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000004745 nonwoven fabric Substances 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 230000008929 regeneration Effects 0.000 description 1

- 238000011069 regeneration method Methods 0.000 description 1

- 238000007790 scraping Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000001029 thermal curing Methods 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

- 229920006337 unsaturated polyester resin Polymers 0.000 description 1

- 229920001567 vinyl ester resin Polymers 0.000 description 1

Images

Landscapes

- Sewage (AREA)

- Lining Or Joining Of Plastics Or The Like (AREA)

Description

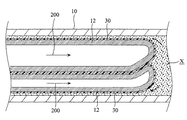

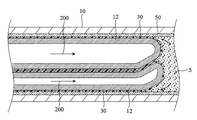

管状に形成されたライニング芯材とこれに未硬化樹脂を含浸させて形成される管状ライニング材が、補修対象の既設管内に導入された状態で硬化され前記既設管の補修が行われる既設管補修工法において、前記管状ライニング材の導入は、前記ライニング芯材に所定量の未硬化樹脂を含浸させた後、前記既設管内に反転動作にて前記既設管内壁面側に拡張させつつ挿入することにより行われ、前記反転挿入動作中に、前記反転した管状ライニング材と前記既設管内壁との間への未硬化樹脂の進入充填を行うように前記反転挿入方向の前方から未硬化樹脂が供給される未硬化樹脂供給工程が行われることを特徴とする。

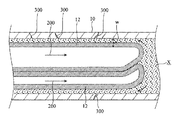

前記管状ライニング材の前記既設管内への反転挿入の前に、前記既設管内に可撓性、伸縮性及び前記未硬化樹脂に対する硬化後における付着性を有する管状不透水膜が導入され、前記管状ライニング材の前記既設管内壁面側に拡張させつつ行う反転挿入動作は、前記管状不透水膜の内側から行われ、前記未硬化樹脂供給工程では、前記反転した管状ライニング材外側面と前記既設管内壁面との間ではなく、前記反転した管状ライニング材外側面と管状不透水膜との間への未硬化樹脂の進入充填が行われることを特徴とする。

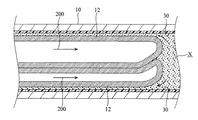

前記反転挿入前の管状ライニング材内には、可撓性、伸縮性及び前記未硬化樹脂に対する硬化後における付着性を有する管状不透水膜がその外側面を前記管状ライニング材内側面に密着させた状態で付着されており、その状態で前記既設管内への反転挿入動作及び前記未硬化樹脂供給工程が行われ前記未硬化樹脂供給工程では、前記反転した管状ライニング材外側面と前記既設管内壁面との間ではなく、前記反転して管状ライニング材の外側面側に移動した管状不透水膜と前記既設管内壁面との間への未硬化樹脂の進入充填が行われることを特徴とする。

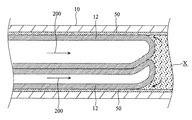

前記既設管内への管状ライニング材の導入前に、未硬化樹脂の含浸されていないライニング芯材を導入する未含浸ライニング芯材導入工程を行い、その後、前記ライニング芯材の中への前記管状ライニング材の反転挿入動作及び前記未硬化樹脂供給工程を行い、前記未硬化樹脂供給工程では、前記未含浸ライニング芯材への未硬化樹脂の含浸も行われることを特徴とする。

前記未含浸ライニング芯材の導入後に行われる前記未含浸ライニング芯材内への前記管状ライニング材の反転挿入は、可撓性、伸縮性及び前記未硬化樹脂に対する硬化後における付着性を有する管状不透水膜がその外側面を内側面に密着させた状態で付着された管状ライニング材の反転挿入によって行われ、前記未硬化樹脂供給工程では、前記反転して管状ライニング材の外側面に移動した前記管状不透水膜の外側に位置する前記未含浸ライニング芯材への未硬化樹脂の含浸充填として行われることを特徴とする。

前記ライニング芯材に予め含浸される未硬化樹脂と前記未硬化樹脂供給工程にて供給される未硬化樹脂は、異なる硬化性を有するものを用いることを特徴とする。この構成によれば、より的確な更生管の硬化作用を得るために、例えば、熱硬化性の樹脂において硬化温度の異なる樹脂を内側の層と外側の層に適用することなどを簡単に行うことが可能である。すなわち、内側の管状ライニング材と外側の充填樹脂層は別々に形成されるので、内側よりも外側の層をより低い温度で硬化する樹脂とするような使用態様を取ることにより上記異なる硬化性のライニング層を簡単に構成することができる。

前記ライニング芯材に予め含浸される未硬化樹脂として、光硬化性の未硬化樹脂が用いられ、前記未硬化樹脂供給工程にて供給される未硬化樹脂として熱硬化性の未硬化樹脂が用いられたことを特徴とする。この構成によれば、上述した既設管内壁面の的確な補修や工場における管状ライニング材の製造の容易化等を図るだけでなく同時に厚さの十分なライニング管の的確な硬化作業が達成される。すなわち、内側の管状ライニング材が光硬化型、後に充填されて形成される樹脂層が熱硬化型とされることで、内側層の光硬化時に発生する熱を利用して、外側層の硬化の促進や補助を行うことができる。すなわち、本発明の工場製造部分と既設管内形成部分の合体という特徴によって、光硬化と熱硬化の利点を併せて備えるライニング管を容易に構成することができるものである。

前記反転挿入動作時における該反転挿入方向の前方からの未硬化樹脂の供給は、前記反転挿入動作されている管状ライニング材の前方の既設管内に閉鎖空間を形成し、該閉鎖空間に前記未硬化樹脂を充満させて未硬化樹脂充満領域とし、前記管状ライニング材の前記既設管への反転挿入動作は、先頭部を前方の前記未硬化樹脂充満領域に突入させつつ行われ、前記未硬化樹脂充満領域は、前記管状ライニング材の挿入動作の進行に伴い、前記挿入方向に順次移動形成されていくことを特徴とする。

前記未硬化樹脂充満領域の形成が、前記既設管内を移動可能に設置され、前記閉鎖空間を形成するための閉鎖手段と、前記閉鎖空間内に未硬化樹脂を所定圧で注入する未硬化樹脂注入機構と、前記閉鎖手段の前反転挿入方向前方に設けられ既設管内壁面に押接されて制動機能を奏するブレーキ手段と、を有する未硬化樹脂供給装置により行われることを特徴とする。

この構成によれば、閉鎖手段により既設管内に仕切りを形成し、それを境にして未硬化樹脂を溜めるための空間を確保することができ、未硬化樹脂注入機構によりその空間に未硬化樹脂の充満領域を形成することで簡単に未硬化樹脂充満領域の形成が可能となる。したがって、反転挿入される管状ライニング材の外側への未硬化樹脂の的確な進入充填を簡単な構成により達成することができる。また、ブレーキ手段による制動により、未硬化樹脂充満領域内の樹脂の圧力状態を的確に保持調整することが可能となる。

前記未硬化樹脂供給装置の前記ブレーキ手段が、前記未硬化樹脂の注入によって生じる未硬化樹脂充満領域の内圧に対して前記未硬化樹脂供給装置を制止させ且つ前方側からの引っ張り動作による移動を可能とする制動力を生じさせるブラシ状の外表面を有することを特徴とする。この様に、ブレーキ手段をブラシ状の外表面を有する構成としたことで、制止力の供給と移動動作の許容という相反する作用の確保が容易となる。すなわち、ブラシの毛に当たる部分の硬度や量の調整により制動力の微調整を比較的容易に行うことができる。

12 管状ライニング材

16 未硬化樹脂供給装置

16a 装置本体部

17 注入口

22 供給ホース

24 パッキン

30 管状不透水膜

50 未含浸のライニング芯材

70 未硬化樹脂充満領域Xから充填される樹脂層

80 ブラシ状ブレーキ

100、102 マンホール

X 未硬化樹脂充満領域

Claims (10)

- 管状に形成されたライニング芯材とこれに未硬化樹脂を含浸させて形成される管状ライニング材が、補修対象の既設管内に導入された状態で硬化され前記既設管の補修が行われる既設管補修工法において、

前記管状ライニング材の導入は、

前記ライニング芯材に所定量の未硬化樹脂を含浸させた後、前記既設管内に反転動作にて前記既設管内壁面側に拡張させつつ挿入することにより行われ、

前記反転挿入動作中に、前記反転した管状ライニング材と前記既設管内壁との間への未硬化樹脂の進入充填を行うように前記反転挿入方向の前方から未硬化樹脂が供給される未硬化樹脂供給工程が行われることを特徴とする既設管補修工法。 - 前記管状ライニング材の前記既設管内への反転挿入の前に、

前記既設管内に可撓性、伸縮性及び前記未硬化樹脂に対する硬化後における付着性を有する管状不透水膜が導入され、

前記管状ライニング材の前記既設管内壁面側に拡張させつつ行う反転挿入動作は、前記管状不透水膜の内側から行われ、

前記未硬化樹脂供給工程では、前記反転した管状ライニング材外側面と前記既設管内壁面との間ではなく、前記反転した管状ライニング材外側面と管状不透水膜との間への未硬化樹脂の進入充填が行われることを特徴とする請求項1に記載の既設管補修工法。 - 前記反転挿入前の管状ライニング材内には、可撓性、伸縮性及び前記未硬化樹脂に対する硬化後における付着性を有する管状不透水膜がその外側面を前記管状ライニング材内側面に密着させた状態で付着されており、その状態で前記既設管内への反転挿入動作及び前記未硬化樹脂供給工程が行われ、

前記未硬化樹脂供給工程では、前記反転した管状ライニング材外側面と前記既設管内壁面との間ではなく、前記反転して管状ライニング材の外側面側に移動した管状不透水膜と前記既設管内壁面との間への未硬化樹脂の進入充填が行われることを特徴とする請求項1に記載の既設管補修工法。 - 前記既設管内への管状ライニング材の導入前に、未硬化樹脂の含浸されていないライニング芯材を導入する未含浸ライニング芯材導入工程を行い、

その後、前記ライニング芯材の中への前記管状ライニング材の反転挿入動作及び前記未硬化樹脂供給工程を行い、

前記未硬化樹脂供給工程では、前記未含浸ライニング芯材への未硬化樹脂の含浸も行われることを特徴とする請求項1に記載の既設管補修工法。 - 前記未含浸ライニング芯材の導入後に行われる前記未含浸ライニング芯材内への前記管状ライニング材の反転挿入は、

可撓性、伸縮性及び前記未硬化樹脂に対する硬化後における付着性を有する管状不透水膜がその外側面を内側面に密着させた状態で付着された管状ライニング材の反転挿入によって行われ、

前記未硬化樹脂供給工程では、前記反転して管状ライニング材の外側面に移動した前記管状不透水膜の外側に位置する前記未含浸ライニング芯材への未硬化樹脂の含浸充填として行われることを特徴とする請求項4に記載の既設管補修工法。 - 前記ライニング芯材に予め含浸される未硬化樹脂と前記未硬化樹脂供給工程にて供給される未硬化樹脂は、異なる硬化性を有するものを用いることを特徴とする請求項1から4の何れか1項に記載の既設管補修工法。

- 前記ライニング芯材に予め含浸される未硬化樹脂として、光硬化性の未硬化樹脂が用いられ、前記未硬化樹脂供給工程にて供給される未硬化樹脂として熱硬化性の未硬化樹脂が用いられたことを特徴とする請求項5に記載の既設管補修工法。

- 前記反転挿入動作時における該反転挿入方向の前方からの未硬化樹脂の供給は、

前記反転挿入動作されている管状ライニング材の前方の既設管内に閉鎖空間を形成し、該閉鎖空間に前記未硬化樹脂を充満させて未硬化樹脂充満領域とし、前記管状ライニング材の前記既設管への反転挿入動作は、先頭部を前方の前記未硬化樹脂充満領域に突入させつつ行われ、前記未硬化樹脂充満領域は、前記管状ライニング材の挿入動作の進行に伴い、前記挿入方向に順次移動形成されていくことを特徴とする請求項1から7の何れか1項に記載の既設管補修工法。 - 前記未硬化樹脂充満領域の形成は、

前記既設管内を移動可能に設置され、前記閉鎖空間を形成するための閉鎖手段と、前記閉鎖空間内に未硬化樹脂を所定圧で注入する未硬化樹脂注入機構と、前記閉鎖手段の前反転挿入方向前方に設けられ既設管内壁面に押接されて制動機能を奏するブレーキ手段と、を有する未硬化樹脂供給装置により行われることを特徴とする請求項8に記載の既設管補修工法。 - 前記未硬化樹脂供給装置の前記ブレーキ手段は、

前記未硬化樹脂の注入によって生じる未硬化樹脂充満領域の内圧に対して前記未硬化樹脂供給装置を制止させ且つ引っ張り移動可能な制動力を生じさせるブラシ状の外表面を有することを特徴とする既設管補修工法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007073250A JP4938519B2 (ja) | 2007-03-20 | 2007-03-20 | 既設管補修工法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007073250A JP4938519B2 (ja) | 2007-03-20 | 2007-03-20 | 既設管補修工法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008230058A JP2008230058A (ja) | 2008-10-02 |

| JP4938519B2 true JP4938519B2 (ja) | 2012-05-23 |

Family

ID=39903410

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007073250A Expired - Fee Related JP4938519B2 (ja) | 2007-03-20 | 2007-03-20 | 既設管補修工法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4938519B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115033942B (zh) * | 2022-08-10 | 2022-11-04 | 中国长江三峡集团有限公司 | 砂浆内衬壁厚设计方法、管道修复方法及装置 |

-

2007

- 2007-03-20 JP JP2007073250A patent/JP4938519B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008230058A (ja) | 2008-10-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20100078118A1 (en) | Repair and strengthening of small diameter pipes with frp laminates | |

| US5190705A (en) | Method for lining large-diameter pipes | |

| KR20100075373A (ko) | 관 라이닝재 및 관 라이닝 공법 | |

| KR101359448B1 (ko) | 관로 비굴착 전체 보수공법 | |

| US20020058121A1 (en) | Tubular liner and method of rehabilitating of conduits | |

| US8272406B2 (en) | Methods for rehabilitating conduits using structural liners | |

| JP5265172B2 (ja) | 既設管補修工法 | |

| US20130098535A1 (en) | Method and apparatus for forming a coating on a lining of a conduit in situ | |

| KR100553240B1 (ko) | 관로보수용 튜브 공기압 연속반전장치 | |

| KR101131862B1 (ko) | 관보수용 자연 경화 튜브와, 이를 이용한 비굴착식 상,하수 관로 보수장치 및 관로 보수공법 | |

| JP5501664B2 (ja) | 既設管路の耐震止水構造 | |

| KR100379747B1 (ko) | 보호막을 갖춘 수지이송성형법을 이용한 하수관보수·보강 공법 | |

| CA2674984C (en) | Methods for rehabilitating conduits using structural liners | |

| JP2008246986A (ja) | 既設管補修工法 | |

| JP4938519B2 (ja) | 既設管補修工法 | |

| KR20090041835A (ko) | 다회 반전을 위한 분리형 플랜지가 구비된 지중 매설상하수도관의 비굴착장치 | |

| KR101600064B1 (ko) | 라이너 및 수경화성 발포수지를 이용한 관로의 보수공법 | |

| JP5025346B2 (ja) | 既設管補修方法 | |

| JP5893276B2 (ja) | 地中管周囲の地盤補強方法 | |

| KR100565781B1 (ko) | 하수도 보수용 수지 조성물 및 이로부터 제조된 라이너 | |

| JP2002038581A (ja) | 排水管補修方法及び排水管補修装置 | |

| JP5600419B2 (ja) | 既設管補修工法 | |

| KR100756437B1 (ko) | 경화형 도관 보수공법 | |

| CA2361960C (en) | A tubular liner and method of rehabilitating of conduits | |

| KR100783180B1 (ko) | 양단 보강구조를 갖는 도관 보수용 보수재 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100323 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120209 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120214 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120223 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150302 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4938519 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150302 Year of fee payment: 3 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150302 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |