JP4933907B2 - 成形装置及び成形方法 - Google Patents

成形装置及び成形方法 Download PDFInfo

- Publication number

- JP4933907B2 JP4933907B2 JP2007012680A JP2007012680A JP4933907B2 JP 4933907 B2 JP4933907 B2 JP 4933907B2 JP 2007012680 A JP2007012680 A JP 2007012680A JP 2007012680 A JP2007012680 A JP 2007012680A JP 4933907 B2 JP4933907 B2 JP 4933907B2

- Authority

- JP

- Japan

- Prior art keywords

- molding

- mold

- base material

- plate portion

- skin layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000465 moulding Methods 0.000 title claims description 178

- 238000000034 method Methods 0.000 title claims description 10

- 239000000463 material Substances 0.000 claims description 123

- 229920005989 resin Polymers 0.000 claims description 60

- 239000011347 resin Substances 0.000 claims description 60

- 239000006261 foam material Substances 0.000 claims description 26

- 239000000758 substrate Substances 0.000 claims description 15

- 238000005187 foaming Methods 0.000 claims description 4

- 229920001971 elastomer Polymers 0.000 description 50

- 239000000806 elastomer Substances 0.000 description 50

- 238000007493 shaping process Methods 0.000 description 9

- 239000006260 foam Substances 0.000 description 6

- 238000011144 upstream manufacturing Methods 0.000 description 5

- 230000002093 peripheral effect Effects 0.000 description 3

- UIIMBOGNXHQVGW-UHFFFAOYSA-M Sodium bicarbonate Chemical compound [Na+].OC([O-])=O UIIMBOGNXHQVGW-UHFFFAOYSA-M 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 239000004088 foaming agent Substances 0.000 description 2

- -1 polypropylene Polymers 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 239000004743 Polypropylene Substances 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 150000002484 inorganic compounds Chemical class 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 230000013011 mating Effects 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229910000030 sodium bicarbonate Inorganic materials 0.000 description 1

- 235000017557 sodium bicarbonate Nutrition 0.000 description 1

- 125000003011 styrenyl group Chemical group [H]\C(*)=C(/[H])C1=C([H])C([H])=C([H])C([H])=C1[H] 0.000 description 1

- 230000037303 wrinkles Effects 0.000 description 1

Images

Landscapes

- Moulds For Moulding Plastics Or The Like (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Description

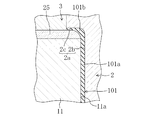

2 固定型(第1成形型)

2a 固定側成形面(第1成形面)

3 可動型

3a 可動側成形面

9 樹脂供給装置(基材用材料供給装置)

10 エラストマー供給装置(発泡材料供給装置)

11 第1本体型(第2成形型)

11a 可動型成形面(第2成形面)

12 第2本体型(第2成形型)

12a 可動側成形面(第2成形面)

13 第1本体型駆動装置(成形型駆動装置)

14 第2本体型駆動装置(成形型駆動装置)

25 第1スライド型

26 第2スライド型

27 第1スライド型駆動装置

28 第2スライド型駆動装置

40 制御装置

100 パネル部材(成形品)

101 基材

101b 縦板部

102 クッション層

103 表皮層

C キャビティ

S 未充填空間

Claims (3)

- クッション層と表皮層が積層された基材の縁部が裏側へ向けて突出する縦板部とされ、該縦板部に少なくとも上記表皮層が積層された成形品を成形する成形装置であって、

上記成形品の表面側を成形する第1成形面を有する第1成形型と、

上記第1成形面と共にキャビティを構成し、上記成形品の裏面側を成形する第2成形面を有する第2成形型と、

上記第1成形型と上記第2成形型の一方を他方に対し接離させる成形型駆動装置と、

上記基材を構成する樹脂を上記キャビティに供給する基材用材料供給装置と、

上記クッション層及び表皮層を構成する発泡材料を上記キャビティの第1成形面側に供給する発泡材料供給装置と、

上記第2成形型における上記基材の縦板部を成形する箇所に、上記キャビティの内外方向に移動するように配置されたスライド型と、

上記スライド型を、基材成形位置と、該基材成形位置からキャビティ外方へ向けて移動させた表皮層成形位置との少なくとも一方とするスライド型駆動装置と、

上記基材用材料供給装置、上記発泡材料供給装置、上記成形型駆動装置及び上記スライド型駆動装置を制御する制御装置とを備え、

上記制御装置は、上記スライド型駆動装置により上記スライド型を基材成形位置とし、上記基材用材料供給装置を作動させた後、上記成形型駆動装置により一方の成形型を他方の成形型から離し、かつ、上記発泡材料供給装置を作動させるとともに、上記スライド型駆動装置により上記スライド型を表皮層成形位置にするように構成されていることを特徴とする成形装置。 - 請求項1に記載の成形装置において、

第1成形面及び第2成形面は、基材の縦板部の基端側の肉厚を該基材の他の部位に比べて厚くするように形状設定されていることを特徴とする成形装置。 - クッション層と表皮層が積層された基材の縁部が裏側へ向けて突出する縦板部とされ、該縦板部に少なくとも上記表皮層が積層された成形品を成形する成形方法であって、

上記成形品の表面側を成形する第1成形面を有する第1成形型と、上記成形品の裏面側を成形する第2成形面を有する第2成形型とを接近させてキャビティを構成するとともに、これら第1及び第2成形面の間に、上記基材を構成する樹脂を供給して基材を得る第1材料供給工程と、

上記基材を構成する樹脂を供給した後に、上記第1成形型と第2成形型とを離すとともに、上記第2成形型における上記縦板部を成形する箇所に配置されたスライド型をキャビティ外方へ移動させる型移動工程と、

上記第1成形型と第2成形型とを離し始めた後に、上記表皮層及びクッション層を構成する発泡材料を、上記キャビティの第1成形面側に供給する第2材料供給工程とを備えることを特徴とする成形方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007012680A JP4933907B2 (ja) | 2007-01-23 | 2007-01-23 | 成形装置及び成形方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007012680A JP4933907B2 (ja) | 2007-01-23 | 2007-01-23 | 成形装置及び成形方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008179002A JP2008179002A (ja) | 2008-08-07 |

| JP2008179002A5 JP2008179002A5 (ja) | 2010-01-28 |

| JP4933907B2 true JP4933907B2 (ja) | 2012-05-16 |

Family

ID=39723280

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007012680A Active JP4933907B2 (ja) | 2007-01-23 | 2007-01-23 | 成形装置及び成形方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4933907B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5071855B2 (ja) * | 2008-02-15 | 2012-11-14 | 南条装備工業株式会社 | 成形装置及び成形方法 |

| CN116118122B (zh) * | 2022-12-27 | 2023-08-11 | 江苏朗佑精密部件制造有限公司 | 一种塑形滑块运动机构及双塑成型模具 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2889000B2 (ja) * | 1991-01-21 | 1999-05-10 | 松下電工株式会社 | サンドイッチ成形方法 |

| JPH08108451A (ja) * | 1994-10-13 | 1996-04-30 | Eiichi Tsunoda | 多色成形方法 |

| JP2003170785A (ja) * | 2001-12-07 | 2003-06-17 | Inoac Corp | 車両内装部材およびその製造方法 |

-

2007

- 2007-01-23 JP JP2007012680A patent/JP4933907B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008179002A (ja) | 2008-08-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5152430B2 (ja) | 射出成形方法 | |

| US20170197345A1 (en) | Method of manufacturing resin molded product, mold for injection molding, injection molding machine and resin molded product | |

| US20070205621A1 (en) | Method and apparatus for making a trim panel with a self-skinning blown elastomer component | |

| US6197245B1 (en) | Process for producing hollow resin molded article | |

| JP4933907B2 (ja) | 成形装置及び成形方法 | |

| JP2008030300A (ja) | 2色成形品及びその成形方法 | |

| JP2009262499A (ja) | 発泡樹脂成形品並びにその成形方法 | |

| WO2019111860A1 (ja) | 樹脂成形装置及び樹脂成形方法 | |

| JP2001287237A (ja) | 貼合成形品の射出成形方法 | |

| JP3497917B2 (ja) | 複合型樹脂成形品の製造方法及び樹脂成形用金型装置 | |

| JP5376319B2 (ja) | 積層射出成形用金型及び積層射出成形方法 | |

| JP5071855B2 (ja) | 成形装置及び成形方法 | |

| JP2007223104A (ja) | 自動車用内装部品及びその製造方法 | |

| JP3524984B2 (ja) | 複合型樹脂成形品の製造方法及び樹脂成形用金型装置 | |

| JP6725832B2 (ja) | 成形方法 | |

| JPH09267353A (ja) | 部分加飾を有する樹脂成形品の射出成形方法 | |

| JP4476673B2 (ja) | 発泡成形用金型 | |

| JP4158685B2 (ja) | 表皮材付成形品の製造方法 | |

| JP4106320B2 (ja) | 射出成形方法 | |

| JP3548243B2 (ja) | 複合型熱可塑性樹脂成形品及び複合型熱可塑性樹脂成形品の製造方法 | |

| EP0884156B1 (en) | Process for producing thermoplastic resin hollow molded articles | |

| JP2005193634A (ja) | 射出成形体の製造方法とその金型装置 | |

| JP3839135B2 (ja) | 樹脂成形体およびその製造方法ならびにそのための製造装置 | |

| JP2010115908A (ja) | 発泡成形部材の製造方法および製造装置 | |

| JP4049685B2 (ja) | 部分加飾成形品の成形方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081208 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20081208 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20081208 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091208 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20091208 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120124 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120131 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120217 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4933907 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150224 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |