JP4865112B1 - 溶接継手の製造方法及び溶接継手 - Google Patents

溶接継手の製造方法及び溶接継手 Download PDFInfo

- Publication number

- JP4865112B1 JP4865112B1 JP2011531076A JP2011531076A JP4865112B1 JP 4865112 B1 JP4865112 B1 JP 4865112B1 JP 2011531076 A JP2011531076 A JP 2011531076A JP 2011531076 A JP2011531076 A JP 2011531076A JP 4865112 B1 JP4865112 B1 JP 4865112B1

- Authority

- JP

- Japan

- Prior art keywords

- welding

- joint

- welded

- weld

- weld metal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K31/00—Processes relevant to this subclass, specially adapted for particular articles or purposes, but not covered by only one of the preceding main groups

- B23K31/02—Processes relevant to this subclass, specially adapted for particular articles or purposes, but not covered by only one of the preceding main groups relating to soldering or welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K31/00—Processes relevant to this subclass, specially adapted for particular articles or purposes, but not covered by only one of the preceding main groups

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K33/00—Specially-profiled edge portions of workpieces for making soldering or welding connections; Filling the seams formed thereby

- B23K33/004—Filling of continuous seams

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/22—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by the composition or nature of the material

- B23K35/24—Selection of soldering or welding materials proper

- B23K35/30—Selection of soldering or welding materials proper with the principal constituent melting at less than 1550 degrees C

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/02—Seam welding; Backing means; Inserts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/02—Seam welding; Backing means; Inserts

- B23K9/025—Seam welding; Backing means; Inserts for rectilinear seams

- B23K9/0256—Seam welding; Backing means; Inserts for rectilinear seams for welding ribs on plates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/16—Arc welding or cutting making use of shielding gas

- B23K9/167—Arc welding or cutting making use of shielding gas and of a non-consumable electrode

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/16—Arc welding or cutting making use of shielding gas

- B23K9/173—Arc welding or cutting making use of shielding gas and of a consumable electrode

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/23—Arc welding or cutting taking account of the properties of the materials to be welded

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24C—ABRASIVE OR RELATED BLASTING WITH PARTICULATE MATERIAL

- B24C1/00—Methods for use of abrasive blasting for producing particular effects; Use of auxiliary equipment in connection with such methods

- B24C1/10—Methods for use of abrasive blasting for producing particular effects; Use of auxiliary equipment in connection with such methods for compacting surfaces, e.g. shot-peening

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/34—Methods of heating

- C21D1/40—Direct resistance heating

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/34—Methods of heating

- C21D1/42—Induction heating

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D7/00—Modifying the physical properties of iron or steel by deformation

- C21D7/02—Modifying the physical properties of iron or steel by deformation by cold working

- C21D7/04—Modifying the physical properties of iron or steel by deformation by cold working of the surface

- C21D7/06—Modifying the physical properties of iron or steel by deformation by cold working of the surface by shot-peening or the like

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/50—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for welded joints

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/08—Ferrous alloys, e.g. steel alloys containing nickel

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/12—Ferrous alloys, e.g. steel alloys containing tungsten, tantalum, molybdenum, vanadium, or niobium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/20—Ferrous alloys, e.g. steel alloys containing chromium with copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/22—Ferrous alloys, e.g. steel alloys containing chromium with molybdenum or tungsten

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/24—Ferrous alloys, e.g. steel alloys containing chromium with vanadium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/26—Ferrous alloys, e.g. steel alloys containing chromium with niobium or tantalum

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/28—Ferrous alloys, e.g. steel alloys containing chromium with titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/38—Ferrous alloys, e.g. steel alloys containing chromium with more than 1.5% by weight of manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/42—Ferrous alloys, e.g. steel alloys containing chromium with nickel with copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/44—Ferrous alloys, e.g. steel alloys containing chromium with nickel with molybdenum or tungsten

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/46—Ferrous alloys, e.g. steel alloys containing chromium with nickel with vanadium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/48—Ferrous alloys, e.g. steel alloys containing chromium with nickel with niobium or tantalum

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/50—Ferrous alloys, e.g. steel alloys containing chromium with nickel with titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/58—Ferrous alloys, e.g. steel alloys containing chromium with nickel with more than 1.5% by weight of manganese

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/04—Tubular or hollow articles

- B23K2101/045—Hollow panels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/02—Iron or ferrous alloys

- B23K2103/04—Steel or steel alloys

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/02—Iron or ferrous alloys

- B23K2103/04—Steel or steel alloys

- B23K2103/05—Stainless steel

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Abstract

【選択図】図1

Description

図1は溶接継手及び溶接構造物の一例を示す図であり、この図1は、曲げ剛性を確保するために、平板にU形断面を持つ部材を溶接で取り付けた場合の構造を説明する模式図である。図1に示す例の場合、U形部材は、平板と2箇所で溶接され、その継手はT型継手である。この際、疲労き裂は応力集中部に発生するため、図1に示す例では符号A〜Dで示した4箇所に発生することとなる。これらのうち、符号A、Bで示した2箇所は溶接構造物の外側に位置するため、補修を実施することが容易であり、また、事前に溶接止端部の形状を滑らかに加工したり、ピーニング処理を実施して圧縮残留応力を付与したりすることにより、疲労強度の向上を図ることが可能である。

(2)鋼材の接合部を多パス溶接により溶接する溶接継手の製造方法において、前記多パス溶接は、1パス目の溶接金属の変態開始温度が175℃〜400℃の範囲となるような溶接材料を用いて溶接を施す第1の溶接工程と、次いで、前記第1の溶接工程で形成した溶接金属の一部が未溶融部となるように、溶接金属を1パスまたは2パス以上で盛り上げる溶接を施す第2の溶接工程、を有し、その後、前記未溶融部を全てオーステナイトに再変態させる熱処理を施す工程、を有することを特徴とする、溶接継手の製造方法。

(3)前記溶接継手の接合部を片側からの溶接によってのみ形成することを特徴とする(1)または(2)に記載の溶接継手の製造方法。

(4)前記溶接継手は、溶接継手の構造または溶接構造物の構造上、前記溶接継手の片側からのみ溶接が可能な構造であることを特徴とする、(1)〜(3)の何れかに記載の溶接継手の製造方法。

(5)前記溶接継手は、T継手、角継手または重ね継手であることを特徴とする、(1)〜(4)の何れかに記載の溶接継手の製造方法。

(6)前記溶接継手はT継手であり、前記T継手の接合部は未溶着部分と前記未溶着部分を挟む両側の溶接部からなり、前記溶接部を片側からのみ部分溶解溶接により多パス溶接する請求項1に記載の溶接継手の製造方法において、前記未溶着部分の長さが、該各多パス溶接における各パス溶接ビード厚みの最大値の3倍以上であることを特徴とする、溶接継手の製造方法。

(7)前記溶接継手は十字継手であり、前記十字継手の接合部は未溶着部分と前記未溶着部分を挟む両側の溶接部からなり、前記溶接部を片側からのみ部分溶解溶接により多パス溶接する(1)に記載の溶接継手の製造方法において、該各多パス溶接の間に存在する未溶着部分の長さ、および、該T継手を形成する鋼材板厚の最小値が、該各多パス溶接における各パス溶接ビードの厚みの最大値の3倍以上であることを特徴とする、溶接継手の製造方法。

(8)前記溶接継手はT継手または十字継手であり、前記溶接継手の接合部は未溶着部分と前記未溶着部分を挟む両側の溶接部からなり、前記溶接部を片側からのみ部分溶解溶接により多パス溶接する(2)に記載の溶接継手の製造方法において、前記熱処理をすべての溶接部の各多パス溶接をすべて終了した後に行うことを特徴とする、溶接継手の製造方法。

(9)前記熱処理工程は、誘導加熱または通電加熱の何れかの加熱方法を用いることを特徴とする、(2)〜(5)、(8)の何れかに記載の溶接継手の製造方法。

(10)前記第1の溶接工程において用いられる前記溶接金属の成分が、質量%で、C:0.01〜0.15%、Si:0.2〜0.8%、Mn:0.4〜2.0%、P:0.03%以下、S:0.02%以下、Ni:7.0〜11.5%を含有し、さらに、Cu:0.4%以下、Ti:0.1%以下、Nb:0.1%以下、V:0.5%以下、Cr:3.0%以下、Mo:2.0%以下の内の1種または2種以上を含有することを特徴とする、(1)〜(9)の何れかに記載の溶接継手の製造方法。

(11)前記第1の溶接工程において用いられる前記溶接金属の成分が、質量%で、C:0.005〜0.10%、Si:0.1〜0.7%、Mn:0.1〜2.0%、P:0.03%以下、S:0.02%以下、Ni:4.0〜8.0%、Cr:8.0〜15.0%を含有し、さらに、Mo:2.0%以下、Cu:0.4%以下、Ti:0.1%以下、Nb:0.1%以下、V:0.5%以下の内の1種または2種以上を含有することを特徴とする、(1)〜(10)の何れかに記載の溶接継手の製造方法。

(12)前記第2の溶接工程後において、溶接を行った側の溶接ビードの止端部に対して、グラインダー加工による後処理を施すことを特徴とする、(1)〜(11)の何れかに記載の溶接継手の製造方法。

(13)前記第2の溶接工程後において、溶接を行った側の溶接ビードの止端部に対して、ピーニング処理による後処理を施すことを特徴とする、(1)〜(11)の何れかに記載の溶接継手の製造方法。

(14)前記第2の溶接工程後において、溶接を行った側の溶接ビードの止端部に対して、TIGアークによる再加熱処理を施すことを特徴とする、(1)〜(11)の何れかに記載の溶接継手の製造方法。

(15)(1)〜(14)の何れか1項に記載の溶接継手の製造方法により製造された溶接継手。

本発明では、疲労強度向上方法を、大きく3種類に分けている。1つ目は、ショットピーニングなどのように、衝撃などの力学的あるいは機械的な処理を表面に与える方法、2つ目は、溶接金属の成分を調整し、溶接金属の変態膨張を利用するなど、鋼材または溶接材料の成分など材料学的な特徴に工夫を加える方法、3つ目は、溶接後に熱を加えるなどの方法である。これら方法を、本発明では、それぞれ、機械的方法、材料学的方法、熱処理的方法と呼ぶことにする。

このような分類に従えば、本発明は、材料学的方法と熱処理的方法の両方を用いる方法といえる。

本発明における、非熱処理型の溶接継手の製造方法は、図1または図2に例示するように、溶接継手の構造、または、溶接構造物の構造上、溶接継手10(30)の鋼材11(31)の片側からのみ溶接が可能な構造であり、溶接構造物1で覆われる内側溶接止端部21、あるいは、部分溶け込み溶接で形成される外部から接近不可能なルート部41が、機械的または溶接による後処理のできない構造の溶接継手10(30)を製造する方法であり、内側溶接止端部21またはルート部41を、変態開始温度が175℃〜400℃の範囲である溶接金属を用いて形成する溶接を施す第1の溶接工程と、さらに、第1の溶接工程で形成した内側溶接止端部21またはルート部41をなす溶接金属の少なくとも一部が未溶融部となり、かつ、該未溶融部が全てオーステナイトに再変態するまで加熱される溶接入熱で、溶接金属を1パスで盛り上げる溶接を施すことにより、内側溶接止端部21またはルート部41に圧縮残留応力を導入する第2の溶接工程と、を備える方法である。

次に、両側から溶接するT継手に関して述べる。

この場合は、図2bのような場合であり、ルート部に疲労強度を向上させるためには、2か所存在する溶接金属が十分離れている場合に限定し、各溶接金属を形成させるための第1及び第2の溶接工程が、もう一方の溶接工程で導入された残留応力を消失させないようにすればよい。すなわち、両側に存在する溶接金属が、それぞれ独立と見なせるようになれば、各溶接金属を形成させるための溶接工程に対して、既に述べた非熱処理形の技術を適用することで、ルート部の疲労強度を向上させることができる。図2bでは、継手としてはT継手という1つの継手であるが、本発明は、残留応力を制御することで疲労強度を向上させることを目的としているため、それぞれの溶接がもう一方の残留応力に与える影響が無視できれば、片側からのみ溶接する溶接部が2か所存在している、と考えている。この場合、未溶着部分は両側の溶接部に挟まれた密閉空間に対応する。

残留応力に影響しない程度に離れている、というのは溶接入熱量にも依存する。入熱量が高い場合は、そのときの溶接パスで形成された溶接金属の厚みも大きくなるため、本発明では、この溶接金属の厚みを入熱量の代わりに採用した。本発明では、溶接金属の厚みは図3に示されるように定義する。まず、溶接金属表面の1点、Aを定める。このAにおける溶接金属表面の接線を定め、次に、その接線に垂直に交わりかつ点Aを通る直線を求める。この直線と該溶接金属の融合線の交点をBと定め、点A、点B間の距離を点Aにおける厚みと定義する。このようにして、溶接金属各点で厚みを定義し、その最大値を該溶接金属の厚みと定める。なお、この定義では、後続の溶接が行われると、溶接金属表面が消失してしまうので、各溶接パスが行われた後の、後続溶接パスが行われる前に厚みを決定する必要があることに注意が必要である。そして、各溶接パスで形成された溶接金属の厚みのうち、その最大値と未溶着部分の長さを比較し、未溶着部分の長さがその最大値の3倍以上ある場合は、両側に存在する溶接金属は互いに独立と見なすことができ、残留応力に影響しないということを見出したものである。未溶着部分がこれより短い場合は、片側の溶接工程がもう一方側の残留応力に影響し、疲労強度が必ずしも向上しない場合があるため、この値を設定した。

十字継手に関しては、1枚の鋼板の表側と裏側、それぞれに対して、両側から溶接するT継手を形成させたものと考えることができる。この場合、それぞれのT継手を形成させるための限定条件は、T継手を形成させるときに設定した限定条件を満たす必要がある。十字継手に関しては、この条件に加え、鋼板を通して伝わる溶接熱に関しても注意する必要がある。この場合は、板厚が残留応力に影響しない程度に厚くなっていればよい。すなわち、未溶着部分の長さおよび十字継手を形成する鋼板の最少板厚が、各溶接パスで形成された溶接金属の厚みの最大値の3倍以上ある場合は、新たに形成された溶接金属は、互いに独立と見なすことができ、残留応力に影響しないということを見出したものである。未溶着部分がこれより短い場合は、片側の溶接工程がもう一方側の残留応力に影響し、疲労強度が必ずしも向上しない場合があるため、この値を設定した。

以上が、非熱処理型の疲労強度向上方法における本発明の技術思想である。

上記の低温変態溶接金属の変態は、本発明が規定している低温で発生する体積膨張する変態であれば、必ずしも特定の変態に限らなくても効果があるが、一般に本発明の温度範囲内で発生する変態はマルテンサイト変態である。マルテンサイト変態の変態開始温度は、ベイナイト変態やフェライトパーライト変態の場合と異なり、溶接時の冷却速度に依存せず、溶接金属成分のみで決定されるという特徴がある。そして、成分を用いた推定式も知られており、例えば以下の様な推定式が提案されている。

Ms=719−795C−20Cr−32Ni−35.6Si−13.3Mn−23.7Mo−11.9Nb

なお、Msは、マルテンサイト変態開始温度(℃)で、C等は、溶接金属成分値(質量%)を示す。このような推定式の存在は、溶接技術者にとって、材料開発の指針になりえる便利な指標である。なお、本発明の温度範囲で発生する変態が主としてマルテンサイト変態である点は、次に述べる熱処理型でも同じである。

本発明における、熱処理型の溶接継手の製造方法は、上述のような溶接継手、または、溶接構造物の構造とされた溶接継手10(30)を製造する方法において、内側溶接止端部21またはルート部41を、変態開始温度が175℃〜400℃の範囲である溶接金属を用いて形成する溶接を施す第1の溶接工程と、さらに、第1の溶接工程で形成した内側溶接止端部21またはルート部41をなす溶接金属の少なくとも一部が未溶融部となるように、溶接金属を1パスまたは2パス以上で盛り上げる溶接を施す第2の溶接工程と、その後、第1の溶接工程で形成した溶接金属の未溶融部を全てオーステナイトに再変態させる熱処理を施すことにより、内側溶接止端部21またはルート部41に圧縮残留応力を導入する熱処理工程と、を備える方法である。

以上が、本発明における非熱処理型および熱処理型の疲労強度向上方法の技術思想である。なお、非熱処理型で第2の溶接工程が2パス以上になる場合、第2の溶接工程の最終パスが第1の溶接工程で形成された溶接金属から離れてくるため、非熱処理型の第2の溶接工程は1パス溶接の場合に限定することが望ましい。

次に、本発明における限定理由について述べる。

最初に、低温変態溶接金属の変態開始温度を限定した理由について述べる。

本発明では、疲労が問題となる、機械的または溶接による後処理で疲労強度向上対策が実施できない内側溶接止端部またはルート部に低温変態溶接金属を形成させ、該低温変態溶接金属の変態膨張により圧縮残留応力を溶接止端部またはルート部に導入させる。そのためには、変態終了後の熱収縮を小さくする必要がある。変態開始温度の上限である400℃は、これを上回る変態開始温度では、変態終了後の熱収縮が大きくなり、変態膨張時に導入された圧縮応力が消失してしまうため、この値を設定した。一方、下限の175℃は、これを下回る変態開始温度にしても、その効果はほぼ同じであること、また、175℃を下回るような変態開始温度を得るようにするためには、本発明の限定範囲を上回る合金元素料を添加しなければならず、溶接材料製造コストの点、さらには、高温割れを発生する危険が高くなってくるため、この値を設定した。

次に、熱処理型における、熱処理方法について述べる。

溶接継手を熱処理する方法としては、ガスバーナーによる加熱、電気ヒーターによる通電加熱、あるいは、構造物全体を熱処理路に入れる、などの方法が考えられる。本発明では通電加熱または誘導加熱による熱処理方法が好ましい。通電加熱または誘導加熱と、ガスバーナーや電気ヒーターによる加熱とでは、次の点で大きく異なる。

次に、第1の溶接工程で用いる、低温変態する溶接金属の成分を限定した理由について述べる。

本発明では、低温変態溶接金属として、Niを主体とした成分系と、CrおよびNiの両方を主体とした成分系を提供している。本発明では、前者をNi系、後者をCr−Ni系と呼ぶことにする。なお、以下の説明において、各元素の含有量を示す「%」は、特に指定の無い限り、「質量%」を表す。

まず、Ni系について、その成分範囲の限定理由について説明する。

Cは、それを鉄に添加することによりMs温度を下げる働きをする。しかし、その一方で、過度の添加は、溶接金属の靱性劣化および溶接金属割れの問題を引き起こすため、その上限を0.15%とした。しかし、Cが無添加の場合は、マルテンサイトが得られにくく、また他の高価な元素のみで残留応力低減を図らなければならず、経済的とはいえない。Cを0.01%以上添加する場合に限定したのは、安価な元素であるCを利用し、その経済メリットが出る最低限の値として設定した。なお、Cの上限は、溶接金属割れの観点から、より好ましくは0.10%に設定することが望ましい。

Siは、脱酸元素として知られる。Siは、溶接金属の酸素レベルを下げる効果がある。特に溶接施工中においては、溶接中に空気が混入する危険性があるため、Si量を適切な値にコントロールすることはきわめて重要である。まず、Siの下限についてであるが、Si量として0.2%に満たない場合、低温変態溶接材料のSi量も低いことになる。この場合、脱酸効果が薄れ溶接金属中の酸素レベルが高くなりすぎ、機械的特性、特に靱性の劣化を引き起こす危険性がある。そのため、本発明では、その下限を0.2%とした。一方、過度のSi添加も靱性劣化を発生せしめるため、その上限を0.8%とした。

Mnは、強度を上げる元素として知られる。Mnの下限0.4%は、強度確保という効果が得られる最低限の値として設定した。一方、過度の添加は、これ以上の添加を行っても、特に疲労強度向上が期待できないため、上限を2.0%に設定した。

(S:硫黄)0.02%以下

PおよびSは、本発明では不可避的不純物である。しかし、これら元素は、溶接金属に多く存在すると、靱性が劣化するため、その上限をそれぞれ0.03%、0.02%とした。

Niは、単体でオーステナイト、すなわち面心構造を持つ金属であり、溶接金属に添加することにより、オーステナイトの状態をより安定な状態にする元素である。鉄そのものは、高温域でオーステナイト構造になり、低温域でフェライトすなわち体心構造になる。Niは、それを添加することにより、鉄の高温域における面心構造をより安定な構造にするため、無添加の場合に比べ、より低温度域においても面心構造となる。このことは、体心構造に変態する温度が低くなることを意味する。Niの下限7.0%は、残留応力低減効果が現れる最低限の添加量という意味で決定した。Niの上限11.5%は、残留応力低減の観点からは、これ以上添加してもあまり効果が変わらない上、これ以上添加するとNiが高価であるという経済的デメリットが生じてくることに加え、高温割れの危険性が生じてくるためである。なお、Niの下限は、確実に疲労強度を向上させるために、より好ましくは8.0%に設定することが望ましい。

以上が本発明におけるNi系の必須成分に対する限定理由である。

Cuは、溶接材料がワイヤである場合は、それにメッキすることにより通電性をよくする効果があるため、溶接作業性を改善するために有効な元素である。しかし、過度の添加は、作業性改善の効果が飽和してくること、さらには、ワイヤ製造コストを上げるため産業上も好ましくはない。Cuの上限0.4%、はこのような理由により設定した。一方、Cuの下限0.05%は、通電性をよくする効果が得られる最低限の値として設定した。

Nbは、溶接金属中においてCと結合し、炭化物を形成する。Nb炭化物は、少量で母材および溶接金属の強度を上げる働きがあり、従って、有効利用することの経済メリットは大きい。しかし、一方で、過度の炭化物形成は過大な析出硬化が発生するため、自ずと上限が設定される。Nbの下限は、炭化物を形成せしめ、強度増加効果が期待できる最低の値として0.005%に設定した。また、Nbの上限は、強度増加が著しいことによる溶接割れの問題、かつ、溶接割れの問題を回避できたとしても、強度増加効果が飽和してくるために0.1%とした。

Vも、Nbと同様な働きをする元素である。しかし、Nbと異なり、同じ析出効果を期待するためには、Nbよりも添加量を多くする必要がある。このため、V添加の下限0.01%は、添加することにより析出硬化が期待できる最低値として設定した。また、Vの上限は、これより多く添加すると析出硬化が顕著になりすぎ、また、過度の添加を実施しても、疲労向上効果の観点からは改善が飽和し、さらには、過度の析出硬化のため、溶接割れの問題が発生してくることから、0.5%とした。

Tiも、Nb、V同様、炭化物を形成し析出硬化を生じせしめる。しかし、Vの析出硬化がNbのそれと違っていたように、Tiの析出硬化もまたNb、Vとは異なる。そのため、Tiの添加量の範囲も、Nb、Vと異なった範囲が設定される。Ti添加量の下限0.005%は、その効果が期待できる最低量として、また、Tiの上限の0.1%は、これを超えて添加すると、疲労強度向上効果が飽和し、また、過度の析出効果により割れの問題も発生するため、この値を設定した。

Crは、Nb、V、Tiと同様、析出硬化元素である。また、CrはMs温度を低減する効果も合わせ持つので、有効活用すべき元素である。しかし、本発明における低温変態溶接金属は、主としてNi添加によりMs温度低減を達成しているため、Cr添加量はNiより少なくすべきである。過度のCr添加は、必ずしも残留応力低減効果を向上させず、また、Crが高価であるため産業上好ましくはない。Cr添加量の下限0.1%は、これを添加し、残留応力低減効果が得られる最低限の値として設定した。また、Cr添加量の上限3.0%は、Ni系については、Ms温度がNi添加により、すでに低減されていること、他の析出元素により強度も確保されていることから、これ以上添加しても残留応力低減効果があまり変わらなくなることにより設定した。

Moも、Cr同様の効果を持つ元素である。しかし、Moは、Cr以上に析出硬化が期待できる元素である。そのため、添加範囲はCrよりも狭く設定した。下限の0.1%は、Mo添加の効果が期待できる最低限の値として設定した。また、Moの上限の2.0%は、これ以上添加しても、疲労強度向上代が飽和してくるために設定した。

Cは、それを鉄に添加することにより、Ms温度を下げる働きをする。しかし、その一方で、過度の添加は、溶接割れの問題や靱性劣化の問題を引き起こし、また、本発明におけるCr−Ni系では、CrおよびNi添加でMn温度をかなり下げているので、Cの上限はNi系より低く設定すべきである。このため、Cr−Ni系におけるCの上限は、高温割れ防止および靭性の観点から、その上限を0.10%とした。しかし、Cが無添加の場合は、マルテンサイトが得られにくく、また他の高価な元素のみで残留応力低減を図らなければならず経済的とはいえない。Cを0.005%以上添加する場合に限定したのは、安価な元素であるCを利用し、その経済メリットが出る最低限の値として設定した。

Siは、脱酸元素として知られる。特に、溶接金属では、溶接中に空気が混入する危険性があるため、Si量を適切な値にコントロールすることはきわめて重要である。まず、Siの下限についてであるが、低温変態溶接金属のSi量が0.1%に満たない場合、低温変態溶接材料のSi量もそれだけ低いことを意味し、脱酸効果が薄れて低温変態溶接金属中の酸素レベルが高くなりすぎ、機械的特性、特に靱性の劣化を引き起こす危険性がある。そのため、低温変態溶接金属のSi量の下限を0.1%とした。なお、Siは脱酸効果以外にも、溶接時の作業性を改善する効果があるので、Siの下限は0.30%とすることがより好ましい。一方、0.7%を上回るSi添加を行っても、作業性改善効果は飽和してくるので、その上限を0.7%とした。

Mnは、一般的には強度を上げる元素として用いられるが、本発明におけるCr−Ni系では、Crなどにより、その効果は既に得られている。そのため、Mnの添加は、Siと同じ、主として脱酸効果を目的とする。Mnの下限0.1%は、脱酸効果が得られる最低限の値として設定した。一方、上限の2.0%は、これ以上の添加を行っても、脱酸効果代が飽和してくるため、上限を2.0%に設定した。

(S:硫黄)0.02%以下

PおよびSは、本発明では不可避的不純物である。しかし、これら元素は、母材および溶接金属に多く存在すると、靱性が劣化するため、その上限をそれぞれ0.03%、0.02%とした。

Niは、単体でオーステナイトすなわち面心構造を持つ金属である。鉄そのものは、高温域でオーステナイト構造になり、低温域でフェライト、すなわち体心構造になる。Niは、それを添加することにより、鉄の高温域における面心構造をより安定な構造にするため、無添加の場合に比べ、より低温度域においても面心構造となる。このことは、体心構造に変態する温度が低くなることを意味する。また、Niは、それを添加することにより溶接金属の靱性を改善するという効果を持つ。Cr−Ni系低温変態溶接金属におけるNi添加量の下限4.0%は、残留応力低減効果が現れる最低限の添加量および靱性確保の観点から決定した。Ni添加量の上限8.0%は、Cr系溶接ワイヤにおいては、次に述べるCr添加により、ある程度Ms温度が低減されていること、および、残留応力低減の観点からは、これ以上添加してもあまり効果が変わらない上、これ以上添加するとNiが高価であるという経済的デメリットが生じてくるため、この値を設定した。

Crは、Niと異なり、フェライトフォーマーである。しかし、Crは、それを鉄に添加すると、高温度域ではフェライトであるものの、中温度域ではオーステナイトを形成し、さらに温度が低くなると再びフェライトを形成する。実際は、低い温度側のフェライトは一般的に得られず、マルテンサイトが得られることになる。これは、Crを添加することの利点が、焼入性の増加であることが原因である。すなわち、Crを添加することによるマルテンサイト変態は、焼入性が増加することによるフェライト変態が生じない点と、Ms温度そのものが低くなるという2つの点が存在する。これら両方の効果を満たしながら、残留応力を低減するための変態膨張を有効利用するCr添加範囲として、下限8.0%を設定した。また、Crの上限15.0%は、これを上回る量を添加すると変態温度が低くなりすぎ、変態膨張量が小さくなるため、疲労強度向上効果が減少する傾向がでてくるため、この値を設定した。

以上が、本発明におけるCr−Ni系の必須成分の限定理由である。

Cuは、低温変態溶接材料がワイヤの場合、それにメッキすることにより通電性をよくする効果があることから、溶接作業性を改善するために有効な元素である。Cuの下限0.05%は、低温変態溶接金属中のCuがこれを下回る場合、ワイヤにメッキされたCuの量もそれだけ低いことになり、通電性増加による作業性改善のために必要な最低限の値として設定した。しかし、Cuの過度の添加は、作業性改善の効果がないだけでなく、ワイヤ製造コストを上げるため、産業上も好ましくはない。Cuの上限0.4%はこのような理由により設定した。なお、低温変態溶接材料が手棒の場合、Cuをメッキすることは特に、必要とはならない。低温変態溶接材料にCuを添加するかどうかは、本発明では、Cuが選択元素であるため、疲労強度向上対策だけではなく、作業性の観点から選択してもよいものであり、溶接関係者であれば、Cu添加すべきかどうかは容易に判断できる。

Nbは、溶接金属中においてCと結合し、炭化物を形成する。Nb炭化物は、少量で溶接金属の強度を上げる働きがあり、従って、有効利用することの経済メリットは大きい。しかし、一方で、過度の炭化物形成は、強度が高くなりすぎて溶接割れの問題や靱性劣化が発生するため、自ずと上限が設定される。Nbの下限は、炭化物を形成せしめ、強度増加効果が期待できる最低の値として0.005%と設定した。また、Nbの上限は、割れの問題を防ぎ、靱性劣化による溶接部の信頼性が損なわれない値として0.1%とした。

Vも、Nbと同様な働きをする元素である。しかし、Nbと異なり、同じ析出効果を期待するためには、Nbより添加量を多くする必要がある。V添加の下限0.01%は、添加することにより析出硬化が期待できる最低値として設定した。Vの上限を設定した理由は、Nbの場合と同じで、これより多く添加すると、析出硬化が顕著になりすぎて靱性劣化を引き起こす、過度の硬化により溶接割れを引き起こすという観点から、上限を0.5%とした。

Tiも、Nb、Vと同様、炭化物を形成して析出硬化を生じせしめる。しかし、Vの析出硬化がNbのそれと違っていたように、Tiの析出硬化もまたNb、Vとは異なる。そのため、Tiの添加量の範囲も、Nb、Vと異なった範囲が設定される。Ti添加量の下限0.005%は、その効果が期待できる最低量として、また、上限の0.1%は靱性劣化や過度の鋼による溶接割れを防止する観点から決定した。

Moも、Nb、V、Ti同様析出硬化が期待できる元素である。しかし、Moは、Nb、V、Tiと同等な効果を得るためには、Nb、V、Ti以上に添加する必要がある。Mo添加量の下限0.1%は、析出硬化による降伏強度増加が期待できる最低値として設定した。また、Moの上限の2.0%は、これ以上添加しても疲労強度向上代が飽和してくるため、この値を設定した。

次に、溶接を行った側の内側溶接止端部に対する、疲労強度向上対策法を限定した理由について述べる。

実施例1は、非加熱型の疲労強度向上対策の実施例である。

まず、片側からの溶接しかできない構造物として、図4に示すような構造体を溶接にて組み立てた。そのときの溶接部の様子は、図5に示すような状態であった。非加熱型の場合、溶接パス数は2パスに限定されているため、図4における上部の板厚は6mmに設定した。また、図5の継手を作製するために、種々の溶接材料を試作し、まず、第1の溶接工程として、図5に示すような、機械的な疲労向上対策ができない側の内側溶接止端部にビードを形成させた。その後、第2の溶接工程として、2パス目の溶接ビード(外側溶接止端部)を作製した。

用いた溶接方法は、手溶接(SMAW)、炭酸ガス溶接(GMAW)の2種類で、そのときの溶接条件は以下のとおりである。

1パス目SMAW;130A−23V−14cm/分

2パス目SMAW;140〜190A−25〜30V

1パス目GMAW;200A−27V−23cm/分

2パス目GMAW;250A−31V−18.5cm/分

なお、2パス目SMAWの溶接条件に関しては、再変態した場合やしない場合、さらには未溶融部分が残らない又は未溶融部の一部しかオーステナイト変態しない実施例も作製するため、入熱量を変更する目的で、上記のような範囲の電流および電圧を選択し、溶接速度をさらに制御して入熱量を変化させるようにした。のちに示す実施例の表では、2パス目SMAWに関しては入熱量を記載している。また、2パス目溶接材料については、1パス目と同じ溶接材料を用いた場合と、通常の溶接材料、すなわち、強度レベルが490MPaから780MPaの範囲の溶接材料を選択した場合とがある。いずれの場合も、溶接条件は上記条件を採用した。なお、2パス目の溶接条件は、1パス目に形成された溶接金属に熱影響を与え、オーステナイトに再変態させることが目的であるため、これが達成されれば上記溶接条件に限定されるものではない。また、通常溶接材料としては、その成分(溶着金属成分)が以下のものを使用した。

490MPa級SMAW; C:0.07%、Si:0.62%、Mn:1.2%、P:0.011%、S:0.006%

490MPa級GMAW; C:0.10%,Si:0.52%,Mn:1.2%,P:0.010%,S:0.008%

590MPa級SMAW; C:0.07%、Si:0.40%、Mn:1.2%、P:0.011%、S:0.006%、Ni:0.76%、Mo:0.23%

590MPa級GMAW; C:0.07%,Si:0.38%,Mn:1.4%,P:0.005%,S:0.008%,Mo:0.35%

780MPa級SMAW; C:0.05%、Si:0.44%、Mn:1.4%、P:0.011%、S:0.008%、Ni:2.56%、Mo:0.51%、Cr:0.18%

780MPa級GMAW; C:0.07%、Si:0.54%、Mn:1.3%、P:0.006%、S:0.007%、Ni:2.26%、Mo:0.48%

このときの溶接材料としては、第1の溶接工程と同じ溶接材料を用いた場合や、590MPa級の溶接材料を用いた場合など、種々のものを用いた。そして、このような溶接継手をいくつか作製し、そのうちの一部は、第1の溶接工程で作製された溶接金属の成分分析、変態開始温度測定、ミクロ組織観察によるオーステナイトまでの再変態の判断に用い、残りは、疲労試験用の試験体とした。

本発明の範囲内である番号1〜14は、割れや欠陥が発生せず、かつ、変態開始温度が本発明の範囲内にあったものである。なお、比較例の番号53、54、55、58は、割れなどの問題はなかったが、成分が本発明の範囲外であり、そのため、変態開始温も本発明の範囲外であるものである。これらの評価は、疲労試験の結果から判断すべきである。

一方、J101〜J111は比較例であり、変態開始温度が本発明の範囲外であったために疲労強度は250MPaに達していないものである。このうち、J101、J103、J105、J108、J109は、表1の番号53、55、表2の番号151、156、157の溶接金属が、第1の溶接工程で形成された継手で、変態開始温後が本発明の範囲より低くなっているものである。これらの継手は、変態開始温度が低すぎ、充分な変態膨張量が得られないことから疲労強度向上効果が不十分であった例と考えられる。逆に、J102、J104、J106、J107、J110、J111は、表1の番号54、58、表2の番号153、154、158、159の溶接金属が第1の溶接工程により形成された継手で、変態開始温度が本発明の範囲を上回っていたもので、残留応力低減が不十分であったことが考えられる。さらに、J112〜J115の4つの継手は、第1の溶接工程で形成された低温変態溶接金属の変態開始温度が本発明の範囲内であったにもかかわらず、マクロ観察より、2パス目の入熱量が小さかったため、低温変態溶接金属が第2の溶接工程で未溶融部の一部しかオーステナイトまで再変態していなかったことがわかった継手である。この場合、第1の溶接工程で導入された圧縮残留応力が消失し、かつ、第2の溶接工程で再度圧縮残留応力が導入されないため、疲労強度が向上しなかったものと考えられる。J116の比較例は、変態開始温度は本発明の範囲内であったが、2パス目の入熱量が不適切で、1パス目で形成された溶接金属の未溶融部分が存在せず、すべて溶融してしまった例で、疲労強度が向上しなかった例である。

以上より、本発明例の場合は、全て疲労強度向上効果が確認され、産業上有意義であることが明確になった。

実施例2は、本発明における熱処理型の疲労強度向上方法に関する実施例である。本実施例における熱処理型の方法では、第2の溶接工程の溶接パス数を2パスにするために、図3における上部の板厚を8mmと、実施例1よりも若干厚めに設定し、2パス溶接ができるようにした。溶接全体としては、第1の溶接工程で1パス、第2の溶接工程で2パス、の合計3パスである。また、熱処理の際の加熱方法としては、誘導加熱および通電加熱の2種類を選択した。誘導加熱は、20kWの2.0kHzで、通電加熱は、250Aの電流を溶接ビードに通電して実施した。

以上より、本発明例の場合は、全て疲労強度向上効果が確認され、産業上有意義であることが明確になった。

本発明における実施例3は、第2の溶接工程で形成された溶接金属の外側溶接止端部に、疲労強度向上対策として後処理を施した場合の実施例である。

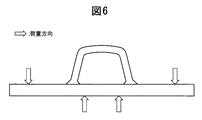

実施例1および実施例2では、第1の溶接工程で形成された溶接金属側の疲労強度を問題にしていたため、疲労試験は、図6に示すように、4点曲げ試験における内側の2支点の間隔を狭くし、第1の溶接工程および第2の溶接工程で形成された溶接金属止端部での応力に差をつけていた。これに対し、実施例3では、同レベルの応力を作用させるため、図7に示すように、4点曲げ試験における内側2支点の位置を、溶接継手の外側に位置するようにした。また、応力は、歪ゲージを貼り付けることにより測定した。なお、図7中の矢印は、荷重負荷方向を示すものである。

実施例4は、非加熱型の疲労強度向上対策の実施例であるが、実施例1と異なる点は、溶接パスが、3パス以上の場合についての実施例である。

実施例4では、溶接方法はSMAWを採用した。その時の試験体作製は、実施例2同様で、図4に示されている構造体を採用した。上部の板厚は実施例2と同じ8mmとした。最初の2パスの溶接は、3.2mm直径の溶接棒を用いて行い、そのときの溶接金属の成分値は、表6に示すとおりである。表6に示す通り、4種類の2パス溶接を実施した。溶接条件は、各パスともに、120A−22V−25cm/分である。

次に、これら4種類の継手に対し、3パス目の溶接を実施した。3パス目の溶接に関しては、入熱量を変化させ、その影響を見るために、入熱量が1.5kJ/mm以上では溶接棒径が4mmのものを、それ以下では3.2mmのものを採用した。溶接条件としては、4mm棒径の場合は170A−25V、3.2mmの場合は120A−22Vとし、溶接速度を変化させることにより入熱量を調整した。その結果、実施例4で用いる継手の溶接パス数は、すべて3パス溶接、実施例1で示した2パス溶接よりパス数が多い場合に対応する。

表7は、このようにして作製した試験体の疲労試験結果である。表7のうち、L1〜L8は本発明例で、L51〜L55は比較例である。表7に示す入熱量は3パス目の入熱量で、この3パス目溶接で1パス目の溶接金属が再変態したかどうかの判断を、試験体継手からマクロ試験片を採取し、ミクロ組織観察をすることにより判断した。表7からわかるように、本発明例では、すべて1パス目の溶接金属が再変態していたことを確認した。一方、比較例L51〜L55では、入熱量が低かったため、1パス目の溶接金属の一部しか再変態していなかった。比較例L56では、入熱量が大きかったため、未溶融部分が消失していた。疲労試験は、図5に示す荷重方法で実施したが、本発明例では、表7に示すように、すべて250MPa以上であり、比較例と比べるとわかるように、疲労向上が明白である。比較例L51〜L55では、1パス目、2パス目の溶接金属成分が同じでも、3パス目の溶接入熱量が不適切である場合、すなわち、1パス目の溶接金属の全ての再変態が達成されない場合、疲労強度は必ずしも向上しないことが明白である。表7の最後の比較例L56は、1パス目の溶接金属が3パス目の溶接によりすべて溶融してしまった実施例で、そのため未溶融部分が消失してしまい、疲労強度が向上しなかった例である。

実施例5は、継手形状の影響を調査する実施例である。実施例1〜4では、1パス目に本発明が提供している溶接金属を形成させ、その後、最終溶接パスで、1パス目に形成された溶接金属を再変態させることの効果を検証することを目的としていたため、継手形状としてはU形のリブ構造部材が平板に溶接されている継手を用いた。しかし、本発明の本質は、最終パス溶接により1パス目に形成された低温変態溶接金属を再変態させることであり、このような継手に限定されるものではない。実施例5では、角継手、重ね継手、および、未溶着部分が存在するために片側からのみしか溶接できないT継手で本発明の効果を検証した。

実施例5で採用した継手は、図8、図10、図11に示す3種類の継手であり、それぞれ、角継手、重ね継手、T継手である。なお、図8の角継手の場合は、疲労試験を行うことが難しいため、図9に示すように、初めに片側に、未溶着部分がないように溶接施工を実施し、その後、疲労特性の調査を目的とした角継手に対応する溶接部を形成させた。図10の重ね継手に関しては、左右の重ね継手部の距離を200mmになるように作製した。図11のT継手は、左側からしか溶接できない部分溶け込み形状の開先であり、片側からしか溶接できない継手形状の場合である。

溶接はSMAWを採用し、1パス目の溶接条件は、実施例1と同じ、130A−23V−14cm/分であり、2パス目(最終パス)の溶接条件は、150A−25V−9cm/分(入熱量2.5kJ/mm)、および150A−25V−20cm/分(入熱量11kJ/mm)の2条件である。1パス目の溶接材料としては、表1の番号1と表2の番号102と同じ溶接材料を利用したが、母材からの希釈によって若干成分がそれぞれ異なったため、表8の様な成分を持つ溶接金属が形成された。2パス目の溶接材料は、実施例1に示した590MPa用のSMAW用溶接材料を用いた。

表9に、疲労試験結果を載せた。表9で、M1〜M6は、本発明例であり、M51〜M56は比較例である。再変態をしたかどうかは、継手からマクロ試験片を採取し、ミクロ組織観察をすることで確認した。表9では、各継手に対して、最終パスの溶接入熱量が高い2.5kJ/mmの場合と、低い1.1kJ/mmの2種類の条件で作製した継手の疲労結果を載せているが、表9からわかるように、2.5kJ/mmでは1パス目に形成された溶接金属が全て再変態しているが、1.1kJ/mmの条件では、1パス目に形成された溶接金属の一部のみしか再変態していなかった。疲労試験も、本発明例は、比較例と比べて疲労強度が向上していることが確認された。なお、実施例1などと異なり、表9における疲労強度は、角継手に関しては、疲労荷重を溶接部の断面で割った値を、その他は鋼板断面で割った値を採用した。その理由は、実施例5で採用した継手では、1パス目の溶接で形成された溶接金属近傍にひずみゲージを張り付けることが困難であったためである。表9の3つの比較例、M57、M58、M59は、いずれも1パス目に形成された溶接金属が、2パス目により溶融し消失してしまった例で、疲労強度が向上しなかった例である。

表9からわかるように、本発明例の場合、比較例よりも疲労強度が高く、本発明の効果は、T継手だけでなく、その他の継ぎ手に対しても有効である点が実証された。

実施例6は、両側から溶接するT継手および十字継手に関する実施例である。本発明では、両側から溶接するT継手および十字継手の場合でも、一方側の溶接が他方側の溶接に影響を与えない、すなわち、残留応力に影響を与えないなら、それぞれを独立した溶接部と見なすことができると考えている。そのために、各溶接パスにおける溶接金属の厚みを定義し、その厚みと両側溶接部の間に存在する未溶着部の長さを比較している。これに加え、十字継手に関しては、板厚との比較も考慮している。

T継手は、図12に示すように、溶接ビード1、2、3、4で形成され、溶接順序は、1、2、3、4の順番で行われている。そのうち、1、3が低温変態溶接金属で、表8に示している206の成分系である。すなわち、実施例5で採用した溶接材料と同じ材料で溶接パス1および3を施工した。これら溶接施工は、実施例5におけるT継手で行った施工条件と同じ施工条件で実施した。表10は、T継手の実施例である。表10において、各実施例番号で異なっているパラメーターは、溶接ビード4の厚みと未溶着部分の長さWである。なお、表10からわかるように、溶接ビード1、2、3、4で厚みが最大なものは溶接ビード4である。表10からわかるように、未溶着部分の長さWが、溶接ビード4の厚みより3倍以上ある場合が本発明例であり、疲労強度の向上が確認された。一方、比較例では疲労強度の向上が見られない結果になっている。また、表10の比較例では、疲労亀裂はすべて溶接ビード1側から発生していることが分かった。これは、溶接ビード1側の残留応力が、溶接ビード3、4に影響され、低温変態溶接金属の効果が消失したためと考えられる。

表11は、十字継手の実施例である。十字継手の作製手順はT継手の作製手順を表と裏の2回行うものと考えることができる。そこで、本実施例では、T継手と同じ作製要領で十字継手の低温変態溶接金属を作製した。そのため、低温変態溶接金属の成分系は実施例5における表8の206と同じ成分である。十字継手に関しては、図13のように板厚t2の長さも考える必要がある。なお、図13で板厚t1は、未溶着部分の長さWより短くなることはないため、表11には記載されていない。図13のうち、溶接金属1、3、5、7が低温変態溶接金属であり、その成分系が表8の206と同じである。また、溶接順序としては、溶接ビード1から施工し、ビード番号と同じ順番で溶接を実施した。このとき、溶接ビード1〜4でT継手を作製し、その後5〜8で裏側のT継手を作製することになるため、それぞれのT継手作製手順として、表10の作製手順である、N1、N2のいずれかを適用している。これらT継手の作製手順によれば、表10で示したように、未溶着部分の長さが十分長いため、疲労強度向上が期待できる作製手順である。十字継手に関しては、これに加え、図13における、横板(板厚t2)を通して残留応力に影響する場合も考慮する必要があり、十字継手の実施例に関しては、おもにt2の影響を見ている。表11では、P1、P2が本発明例であり、P51、P52、P53、P54が比較例である。比較例P51、P52では、図13での表側T継手、裏側T継手をともに、疲労強度向上効果があった、表10のN1のT継手作製方法で実施しているが、板厚t2が10mm、12mmと最大溶接ビード厚みの3倍には達していないため、疲労強度向上が達成されていなかった。この理由は、溶接ビード5、6、7、8を施工する際に、横板を通してそれらの溶接熱が表面に突き抜けためと考えることができる。同様に、比較例P53、P54もt2が溶接ビード厚みの最大値7mmの3倍(21mm)より下回っているため、疲労強度が向上していない。本発明例では、この条件が達成されているため、疲労強度向上効果が確認されている。

Claims (15)

- 鋼材の接合部を多パス溶接により溶接する溶接継手の製造方法において、前記多パス溶接は、1パス目の溶接金属の変態開始温度が175℃〜400℃の範囲となるような溶接材料を用いて溶接を施す第1の溶接工程、次いで、前記第1の溶接工程で形成した溶接金属の一部が未溶融部となるように、溶接金属を1パスまたは2パス以上で盛り上げる溶接を施す第2の溶接工程であって、最終パスの溶接熱により前記未溶融部を全てオーステナイトに再変態させる第2の溶接工程、を有することを特徴とする、溶接継手の製造方法。

- 鋼材の接合部を多パス溶接により溶接する溶接継手の製造方法において、前記多パス溶接は、1パス目の溶接金属の変態開始温度が175℃〜400℃の範囲となるような溶接材料を用いて溶接を施す第1の溶接工程と、次いで、前記第1の溶接工程で形成した溶接金属の一部が未溶融部となるように、溶接金属を1パスまたは2パス以上で盛り上げる溶接を施す第2の溶接工程、を有し、その後、前記未溶融部を全てオーステナイトに再変態させる熱処理を施す工程、を有することを特徴とする、溶接継手の製造方法。

- 前記溶接継手の接合部を片側からの溶接によってのみ形成することを特徴とする請求項1または2に記載の溶接継手の製造方法。

- 前記溶接継手は、溶接継手の構造または溶接構造物の構造上、前記溶接継手の片側からのみ溶接が可能な構造であることを特徴とする、請求項1〜3の何れかに1項に記載の溶接継手の製造方法。

- 前記溶接継手は、T継手、角継手または重ね継手であることを特徴とする、請求項1〜4の何れかに記載の溶接継手の製造方法。

- 前記溶接継手はT継手であり、前記T継手の接合部は未溶着部分と前記未溶着部分を挟む両側の溶接部からなり、前記溶接部を片側からのみ部分溶解溶接により多パス溶接する請求項1に記載の溶接継手の製造方法において、前記未溶着部分の長さが、該各多パス溶接における各パス溶接ビード厚みの最大値の3倍以上であることを特徴とする、溶接継手の製造方法。

- 前記溶接継手は十字継手であり、前記十字継手の接合部は未溶着部分と前記未溶着部分を挟む両側の溶接部からなり、前記溶接部を片側からのみ部分溶解溶接により多パス溶接する請求項1に記載の溶接継手の製造方法において、該各多パス溶接の間に存在する未溶着部分の長さ、および、該T継手を形成する鋼材板厚の最小値が、該各多パス溶接における各パス溶接ビードの厚みの最大値の3倍以上であることを特徴とする、溶接継手の製造方法。

- 前記溶接継手はT継手または十字継手であり、前記溶接継手の接合部は未溶着部分と前記未溶着部分を挟む両側の溶接部からなり、前記溶接部を片側からのみ部分溶解溶接により多パス溶接する請求項2に記載の溶接継手の製造方法において、前記熱処理をすべての溶接部の各多パス溶接をすべて終了した後に行うことを特徴とする、溶接継手の製造方法。

- 前記熱処理工程は、誘導加熱または通電加熱の何れかの加熱方法を用いることを特徴とする、請求項2又は8に記載の溶接継手の製造方法。

- 前記第1の溶接工程において用いられる前記溶接金属の成分が、質量%で、C:0.01〜0.15%、Si:0.2〜0.8%、Mn:0.4〜2.0%、P:0.03%以下、S:0.02%以下、Ni:7.0〜11.5%を含有し、さらに、Cu:0.4%以下、Ti:0.1%以下、Nb:0.1%以下、V:0.5%以下、Cr:3.0%以下、Mo:2.0%以下の内の1種または2種以上を含有することを特徴とする、請求項1〜9の何れかに記載の溶接継手の製造方法。

- 前記第1の溶接工程において用いられる前記溶接金属の成分が、質量%で、C:0.005〜0.10%、Si:0.1〜0.7%、Mn:0.1〜2.0%、P:0.03%以下、S:0.02%以下、Ni:4.0〜8.0%、Cr:8.0〜15.0%を含有し、さらに、Mo:2.0%以下、Cu:0.4%以下、Ti:0.1%以下、Nb:0.1%以下、V:0.5%以下の内の1種または2種以上を含有することを特徴とする、請求項1〜10の何れかに記載の溶接継手の製造方法。

- 前記第2の溶接工程後において、溶接を行った側の溶接ビードの止端部に対して、グラインダー加工による後処理を施すことを特徴とする、請求項1〜11の何れかに記載の溶接継手の製造方法。

- 前記第2の溶接工程後において、溶接を行った側の溶接ビードの止端部に対して、ピーニング処理による後処理を施すことを特徴とする、請求項1〜11の何れかに記載の溶接継手の製造方法。

- 前記第2の溶接工程後において、溶接を行った側の溶接ビードの止端部に対して、TIGアークによる再加熱処理を施すことを特徴とする、請求項1〜11の何れか1項に記載の溶接継手の製造方法。

- 請求項1〜14の何れか1項に記載の溶接継手の製造方法により製造された溶接継手。

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2011/054664 WO2012114532A1 (ja) | 2011-02-23 | 2011-02-23 | 溶接継手の製造方法及び溶接継手 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP4865112B1 true JP4865112B1 (ja) | 2012-02-01 |

| JPWO2012114532A1 JPWO2012114532A1 (ja) | 2014-07-07 |

Family

ID=45781845

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011531076A Active JP4865112B1 (ja) | 2011-02-23 | 2011-02-23 | 溶接継手の製造方法及び溶接継手 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US9138828B2 (ja) |

| JP (1) | JP4865112B1 (ja) |

| KR (1) | KR101222128B1 (ja) |

| CN (1) | CN102770227B (ja) |

| IN (1) | IN2012DN03248A (ja) |

| WO (1) | WO2012114532A1 (ja) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IN2014DN11167A (ja) * | 2012-11-29 | 2015-10-02 | Nippon Steel & Sumitomo Metal Corp | |

| KR101562963B1 (ko) | 2013-08-29 | 2015-10-23 | 주식회사 포스코 | 박스형 고온 소둔로용 튜브 |

| US20150321295A1 (en) * | 2014-05-07 | 2015-11-12 | Lincoln Global, Inc. | Llt welding consumables |

| US9759379B2 (en) * | 2014-05-15 | 2017-09-12 | Sea Ng Corporation | Gas storage structure and method of manufacture |

| CN106794554B (zh) * | 2014-10-03 | 2019-08-27 | 日本制铁株式会社 | 焊接结构构件以及其制造方法 |

| JP2016083691A (ja) * | 2014-10-29 | 2016-05-19 | ヤマハ発動機株式会社 | 溶接方法 |

| JP6065147B1 (ja) | 2015-10-26 | 2017-01-25 | Jfeスチール株式会社 | 重ね隅肉アーク溶接継手、プレス成形部品の接合構造 |

| US20190291216A1 (en) * | 2016-01-28 | 2019-09-26 | Nippon Steel & Sumitomo Metal Corporation | Method for improving fatigue strength of lap-welded joint, lap-welded joint manufacturing method, and lap-welded joint |

| JP6501718B2 (ja) * | 2016-02-25 | 2019-04-17 | ヤマダインフラテクノス株式会社 | 既設の鋼橋の予防保全方法 |

| CN105665896A (zh) * | 2016-03-15 | 2016-06-15 | 广船国际有限公司 | 一种横位置角接接头的焊接方法 |

| CN106053477B (zh) * | 2016-06-27 | 2018-10-23 | 山东大学 | 一种高强度钢搭接接头焊接裂纹敏感性的评定方法 |

| CN112302890B (zh) * | 2019-07-31 | 2023-09-29 | 北京金风科创风电设备有限公司 | 固定装置、塔架及风力发电机组 |

| WO2021215208A1 (ja) * | 2020-04-21 | 2021-10-28 | 株式会社日立製作所 | 溶接構造 |

| CN115948647B (zh) * | 2023-02-10 | 2023-07-18 | 中建五洲工程装备有限公司 | 一种针对钢箱梁顶板u肋现场对接焊缝的热处理设备 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10296480A (ja) * | 1997-04-22 | 1998-11-10 | Press Kogyo Co Ltd | 溶接止端部の加圧方法と加圧装置 |

| JP2005279768A (ja) * | 2004-03-30 | 2005-10-13 | National Institute For Materials Science | 溶接用フラックス入りワイヤと鋼構造物用溶接継手 |

| JP2007044698A (ja) * | 2005-08-05 | 2007-02-22 | Toshiba Corp | 溶接構造物及び構造物の溶接方法 |

| JP2007268591A (ja) * | 2006-03-31 | 2007-10-18 | Komatsu Ltd | 溶接方法 |

| JP2008018458A (ja) * | 2006-07-13 | 2008-01-31 | Ihi Corp | 補剛板及び補剛板の製造方法 |

| JP2008137024A (ja) * | 2006-11-30 | 2008-06-19 | Jfe Steel Kk | 疲労強度に優れた溶接継手 |

| JP2008307561A (ja) * | 2007-06-13 | 2008-12-25 | Ihi Corp | 溶接継手及び鋼床版並びに鋼床版の製造方法 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4711986A (en) * | 1986-11-24 | 1987-12-08 | General Electric Company | Method and apparatus for measuring weld penetration in an arc welding process |

| JP3350726B2 (ja) | 1996-12-27 | 2002-11-25 | 川崎製鉄株式会社 | 溶接方法および溶接材料 |

| DE69724569T2 (de) | 1996-12-27 | 2004-07-08 | Kawasaki Steel Corp., Kobe | Schweissverfahren |

| DE60024761T2 (de) | 1999-12-17 | 2006-07-06 | Jfe Steel Corp. | Schweisszusatzwerkstoff und Verfahren zum Herstellen einer Schweissverbindung |

| JP3858077B2 (ja) | 1999-12-28 | 2006-12-13 | Jfeスチール株式会社 | 溶接材料および溶接継手の製造方法 |

| JP4995066B2 (ja) * | 2007-01-05 | 2012-08-08 | 新日本製鐵株式会社 | 耐脆性き裂伝播特性に優れた突合せ多パス溶接継手及び溶接構造体 |

| CN100528465C (zh) * | 2007-08-10 | 2009-08-19 | 四川东风电机厂有限公司 | 水轮发电机组铸钢件缺陷补焊裂纹处理方法 |

| CN101270459B (zh) * | 2007-12-29 | 2010-06-09 | 大连交通大学 | 焊趾tig重熔后跟随激冷处理改善焊接接头疲劳强度的方法 |

| US8075714B2 (en) * | 2008-01-22 | 2011-12-13 | Caterpillar Inc. | Localized induction heating for residual stress optimization |

-

2011

- 2011-02-23 IN IN3248DEN2012 patent/IN2012DN03248A/en unknown

- 2011-02-23 WO PCT/JP2011/054664 patent/WO2012114532A1/ja active Application Filing

- 2011-02-23 JP JP2011531076A patent/JP4865112B1/ja active Active

- 2011-02-23 CN CN201180004378.3A patent/CN102770227B/zh not_active Expired - Fee Related

- 2011-02-23 KR KR1020127011830A patent/KR101222128B1/ko active IP Right Grant

- 2011-02-23 US US13/818,330 patent/US9138828B2/en not_active Expired - Fee Related

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10296480A (ja) * | 1997-04-22 | 1998-11-10 | Press Kogyo Co Ltd | 溶接止端部の加圧方法と加圧装置 |

| JP2005279768A (ja) * | 2004-03-30 | 2005-10-13 | National Institute For Materials Science | 溶接用フラックス入りワイヤと鋼構造物用溶接継手 |

| JP2007044698A (ja) * | 2005-08-05 | 2007-02-22 | Toshiba Corp | 溶接構造物及び構造物の溶接方法 |

| JP2007268591A (ja) * | 2006-03-31 | 2007-10-18 | Komatsu Ltd | 溶接方法 |

| JP2008018458A (ja) * | 2006-07-13 | 2008-01-31 | Ihi Corp | 補剛板及び補剛板の製造方法 |

| JP2008137024A (ja) * | 2006-11-30 | 2008-06-19 | Jfe Steel Kk | 疲労強度に優れた溶接継手 |

| JP2008307561A (ja) * | 2007-06-13 | 2008-12-25 | Ihi Corp | 溶接継手及び鋼床版並びに鋼床版の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2012114532A1 (ja) | 2012-08-30 |

| CN102770227B (zh) | 2015-07-15 |

| KR20120107072A (ko) | 2012-09-28 |

| CN102770227A (zh) | 2012-11-07 |

| US20130153092A1 (en) | 2013-06-20 |

| JPWO2012114532A1 (ja) | 2014-07-07 |

| KR101222128B1 (ko) | 2013-01-14 |

| IN2012DN03248A (ja) | 2015-10-23 |

| US9138828B2 (en) | 2015-09-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4865112B1 (ja) | 溶接継手の製造方法及び溶接継手 | |

| Guo et al. | Microstructure and mechanical properties of laser welded S960 high strength steel | |

| Thibault et al. | Residual stress characterization in low transformation temperature 13% Cr–4% Ni stainless steel weld by neutron diffraction and the contour method | |

| JP5210552B2 (ja) | 高強度スポット溶接継手 | |

| Borrego et al. | Mould steels repaired by laser welding | |

| JP5942392B2 (ja) | 高張力鋼板の抵抗スポット溶接方法 | |

| JP2016055337A (ja) | 溶接方法及び溶接構造物 | |

| WO2013161026A1 (ja) | パーライトレール、パーライトレールのフラッシュバット溶接方法、およびパーライトレールの製造方法 | |

| Meng et al. | Investigation on creep behavior of welded joint of advanced 9% Cr steels | |

| Park et al. | Characterization of mechanical and metallurgical notch effects of DP980 steel weld joints in fatigue performance | |

| JP6379819B2 (ja) | 重ね溶接部材、重ね溶接部材の重ね抵抗シーム溶接方法及び重ね溶接部を備える自動車用重ね溶接部材 | |

| KR102650264B1 (ko) | 저항 스폿 용접 방법 및 저항 스폿 용접 이음매의 제조 방법 | |

| JP7059572B2 (ja) | 溶接継手の製造方法及び溶接継手 | |

| Khajuria et al. | Effect of boron modified microstructure on impression creep behaviour of simulated multi-pass heat affected zone of P91 steel | |

| Borrego et al. | Fatigue behaviour of laser repairing welded joints | |

| JP2012087410A (ja) | 改善された溶接性を有する潜水艦船体用鋼 | |

| JP7115223B2 (ja) | 抵抗スポット溶接継手の製造方法 | |

| JP6885523B2 (ja) | スポット溶接継手、及びスポット溶接継手の製造方法 | |

| JP2011526654A (ja) | 溶接部の加工性に優れたフェライト系ステンレス鋼、これを用いた溶接鋼管及びその製造方法 | |

| TWI436847B (zh) | Welded joint manufacturing method | |

| Stroetmann et al. | Welded connections of high-strength steels | |

| Costa et al. | Fracture toughness of the heat affected zone on Nd-YAG laser welded joints | |

| DAMLACIK et al. | Study on mechanical and microstructural properties of advanced high-strength welded sheet metal | |

| JP7453600B2 (ja) | スポット溶接継手及びスポット溶接継手の製造方法 | |

| Pratap et al. | EVALUATION OF ERNiCrFe-7A FILLER WIRE FOR DISSIMILAR WELDING OF SS304H & T91 MATERIAL USING HOT-WIRE TIG WELDING PROCESS |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20111018 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20111109 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141118 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4865112 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141118 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141118 Year of fee payment: 3 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141118 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |