JP4841710B2 - 小気胞状薬剤製品から予め選んだサイズの小気胞を選ぶ方法 - Google Patents

小気胞状薬剤製品から予め選んだサイズの小気胞を選ぶ方法 Download PDFInfo

- Publication number

- JP4841710B2 JP4841710B2 JP50668999A JP50668999A JP4841710B2 JP 4841710 B2 JP4841710 B2 JP 4841710B2 JP 50668999 A JP50668999 A JP 50668999A JP 50668999 A JP50668999 A JP 50668999A JP 4841710 B2 JP4841710 B2 JP 4841710B2

- Authority

- JP

- Japan

- Prior art keywords

- suspension

- size

- particles

- layer component

- fluid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B03—SEPARATION OF SOLID MATERIALS USING LIQUIDS OR USING PNEUMATIC TABLES OR JIGS; MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03D—FLOTATION; DIFFERENTIAL SEDIMENTATION

- B03D3/00—Differential sedimentation

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K49/00—Preparations for testing in vivo

- A61K49/22—Echographic preparations; Ultrasound imaging preparations ; Optoacoustic imaging preparations

- A61K49/222—Echographic preparations; Ultrasound imaging preparations ; Optoacoustic imaging preparations characterised by a special physical form, e.g. emulsions, liposomes

- A61K49/225—Microparticles, microcapsules

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B03—SEPARATION OF SOLID MATERIALS USING LIQUIDS OR USING PNEUMATIC TABLES OR JIGS; MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03B—SEPARATING SOLID MATERIALS USING LIQUIDS OR USING PNEUMATIC TABLES OR JIGS

- B03B5/00—Washing granular, powdered or lumpy materials; Wet separating

- B03B5/28—Washing granular, powdered or lumpy materials; Wet separating by sink-float separation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2221/00—Applications of separation devices

- B01D2221/10—Separation devices for use in medical, pharmaceutical or laboratory applications, e.g. separating amalgam from dental treatment residues

Landscapes

- Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Acoustics & Sound (AREA)

- Nuclear Medicine, Radiotherapy & Molecular Imaging (AREA)

- Radiology & Medical Imaging (AREA)

- Epidemiology (AREA)

- Physics & Mathematics (AREA)

- Animal Behavior & Ethology (AREA)

- General Health & Medical Sciences (AREA)

- Public Health (AREA)

- Veterinary Medicine (AREA)

- Medicinal Preparation (AREA)

- Medicines Containing Antibodies Or Antigens For Use As Internal Diagnostic Agents (AREA)

- Separation Of Solids By Using Liquids Or Pneumatic Power (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

Description

多くの画像診断法では、造影剤のような物質を患者に投与して画像コントラストを高める。例えば、種々の組織または器官の区別あるいは健康な組織と不健康な組織の区別を容易にしている。消化器管のための造影剤として長い間にわたって粒状物質が用いられてきたが、最近になって、粒状造影剤の非経口投与が提案されている。

消化器官への投与の場合、粒子サイズおよびサイズ分布は一般には特に重要であるとは考えられていなかったが、これは非経口投与される粒状薬剤には当てはならない。例えば、過度に大きい粒子による塞栓の危険があるからである。

したがって、非経口投与用粒状造影剤調製の際には、平均粒径および粒子サイズ分布が確実に所望の限度内にあることが必要である。

本発明は、この問題に対する非常に簡単な解決法を与えるものである。

1つの局面から見て、本発明は、粒状薬剤製品から予め選んだサイズ(例えば、ほぼ単分散部分)の粒子を選ぶ方法を提供するものであり、この方法は以下の段階からなる。

(i)前記粒状薬剤製品と混合せず、異なった密度を有する流体懸濁媒質中の前記粒状薬剤製品のほぼ均一な懸濁液を得る段階、

(ii)サイズ選定操作を行って最終粒状製品の粒子に有効サイズ下限あるいは上限を設定する段階、

(iii)必要な場合に、さらなるサイズ選定操作を行って予め選んだサイズの粒子を含む粒状製品を生成する段階

とを包含し、

ここで段階(ii)が、

(iv)前記懸濁液を所定期間にわたって静置する段階、

(v)前記懸濁液を、所定の体積比率で前記懸濁液の上層からの第1の成分と、前記懸濁液の下層からの第2の成分に分離する段階、

(vi)さらに別の懸濁媒質を前記第1の成分に加え、このときに前記媒質は薬剤製品より大きい密度であり、あるいは、前記さらに別の懸濁媒質を前記第2の成分に加え、このときに前記媒質は薬剤製品より小さい密度であり、これらを混合して前記流体懸濁媒質中のほぼ均一な粒状薬剤製品懸濁液を生成する段階、

(vii)段階(iv)〜(vi)を少なくとも1回繰り返し、場合により段階(vi)の最後の繰り返しを省略し、段階(vi)の繰り返し中に流体懸濁媒質を第1の成分または第2の成分に加え、ここで段階(vi)の一回目の作業で生成されたほぼ均一な懸濁液はそれぞれ第1の成分または第2の成分からのものであり、それによって、最終的な粒状製品の粒子について有効サイズ下限を設定する段階とからなるか、あるいは、

(viii)前記懸濁液を所定期間にわたって静置する段階、

(ix)前記懸濁液を、第2の所定体積比率で前記懸濁液の上層からの第3の成分と、前記懸濁液の下層からの第4の成分に分離し、前記第3の成分を前記媒質が薬剤製品の密度より小さい状態に保持し、または、前記第4成分を前記媒質が薬剤製品の密度よりも大きい状態に保持し、それによって、前記第2の所定体積比率が保持された成分内の粒子について有効サイズ上限を設定するようにする段階、および場合により

(x)さらに別の懸濁媒質を非保持成分に加え、混合してほぼ均一な懸濁液を生成する段階、および

(xi)段階(viii)、(ix)、(x)を一回またはそれ以上の回数繰り返し、場合により段階(x)の最後の繰り返しを省略し、そして段階(ix)から保持成分を回収しそしてそれを繰り返す段階

を包含する。

ここで段階(ii)がサイズ下限を設定するように、すなわち段階(iv)から段階(vii)までの作業によって行われた場合、段階(iii)が段階(vi)の最終繰り返し後に段階(viii)から段階(xi)までの作業を包含すると有利である。

従って、事実上、本発明の方法は、多分散微粒子から所望のサイズ下限よりも小さい粒子を除去し、次いで、残留粒状混合物から所望のサイズ上限よりも小さい粒子を除去して保持することに関する。それ故、保持された粒状混合物は、所望サイズ範囲内の粒子を含むことになる。あるいは、オーバーサイズの粒子の除去は、段階(iv)から(vii)によってアンダーサイズの粒子の除去前あるいは除去中に、段階(viii)から(xi)と同様に行ってもよい。

本発明方法のための出発材料は、従って、サイズ上限あるいはサイズ下限が設定されているか、あるいはサイズ上限もサイズ下限も設定されていない粒状製品であってよい。本方法を使用して両方のサイズ限度を設定することができるが、例えばオーバーサイズの粒子を除去することによってか、あるいはオーバーサイズの粒子を生成しない粒子生成技術の使用(例えば、小気胞物あるいはエマルジョン小滴である粒子を製造するためのロータ・ステータの使用)によってサイズ上限を設定した出発材料を使用すると特に好ましい。あるいは、本発明の方法を、オーバーサイズの粒子の発生率が許容しうる程度に低いか、あるいはオーバーサイズの粒子を例えばスキミングまたはデカンティングによって後から除去できる粒子製品のために、単に粒子サイズ下限を設定するのに使用してもよい。ここで、段階(viii)〜(xi)を使用してほぼすべてのオーバーサイズの粒子を除去することができるが、段階(iv)〜(vii)によるアンダーサイズの粒子の除去程度が繰り返し回数に依存するということに注目されたい。この理由のために、サイズ下限を「有効」サイズ限度と呼ぶ。

本発明の方法を使用してアンダーサイズの粒子を除去する粒子混合物を生成するのにロータ・ステータを使用することは新規であり、特に有利であり、本発明のさらなる局面をなす。この局面から見て、本発明は、粒状薬剤製品を製造する方法であって、以下の段階を包含することを特徴とする。すなわち、

(A)ロータ・ステータを用いて粒状薬剤製品を生成する段階、

(B)粒状製品と混合せず、異なった密度を有する流体懸濁媒質中の段階(A)で生成された粒状製品のほぼ均一な懸濁液を得る段階、

(C)前記懸濁液を所定期間にわたって静置する段階、

(D)前記懸濁液を、所定の体積比率で前記懸濁液の上層からの第1の成分と、前記懸濁液の下層からの第2の成分に分離する段階、

(E)さらに別の懸濁媒質を前記第1の成分に加え、ここでは前記媒質は薬剤製品よりも密度が大きく、あるいは、前記さらに別の懸濁媒質を前記第2の成分に加え、ここでは前記媒質の薬剤製品よりも密度が小さく、そして混合して前記流体懸濁媒質中の粒状薬剤製品のほぼ均一な懸濁液を生成する段階、および

(F)段階(C)〜(E)を少なくとも一回繰り返し、場合により段階(E)の最後の繰り返しを省略し、段階(E)の繰り返しにおいて流体懸濁媒質を第1の成分または第2の成分に加え、この場合、段階(E)の一回目の作業で生成されたほぼ均一な懸濁液はそれぞれ第1の成分あるいは第2の成分からのものであり、それによって、最終的な粒状製品の粒子について有効サイズ下限を設定する段階

を包含することを特徴とする。

本発明の方法の粒状製品は、その後濃縮することができ、所望に応じて、乾燥させてサイズ選定済みの粉末、懸濁液あるいは分散物とすることができる。

粒状の材料が、流体懸濁媒質より密度が小さい場合、例えば攪拌による懸濁液の均質化に続いて、粒状物は懸濁液の液面に浮揚することによって安定する。したがって、ここで使用する安定という用語は、内容が許す場合、浮揚による安定と沈降を包含するものと考える。

安定中の粒子の上昇速度は粒子サイズに依存し、小さい粒子ほどゆっくりと上昇する。したがって、その後の上下成分の分離がなされるレベルは、分離がなされた時点で、それ以下では実質的に所望のサイズ限度以下の粒子のみが残留するというレベルに一致するように設定される。このようなただ1回の安定段階に続いて、上方成分はサイズ限度より小さい粒子を含むが、これらはそれ以降の繰り返しで除去されることになる。実行される繰り返しの回数は、どの程度まで小さい粒子の除去を必要とするかに依存する。本方法の段階(iv)〜(vii)(または(C)〜(F))(所望の粒子サイズ下限より小さい粒子が除去される)においては、一般的に2〜100回、好ましくは3〜30回、より好ましくは5〜15回の安定、分離段階を実行することが望ましい。本方法の段階(viii)〜(ix)(所望のサイズ上限より小さい粒子が除去され、保持される)においては、ただ1回の安定・分離段階で充分であるが、生産性を最大限とするためには、複数回、例えば2〜100回、好ましくは3〜30回、より好ましくは5〜15回の安定・分離段階を行ってもよい。

不合格であった成分は回収するのが好ましい。本方法の段階(iv)〜(vii)(または(C)〜(F))において回収された、所望のサイズ限度より小さい粒子は取出され、薬剤材料として再使用され、例えば本発明の方法に従って分離するためにより大きい粒子を生成するのに使用される。より大きい粒子は、例えばサイズ減少の後に、例えば粉砕して固形粒子とするか、あるいは適当なサイズの孔を通して押し出し成形して液体または半固形粒子または小気胞物(例えばミセル、リポソーム、安定微小気泡、マイクロバルーンなど)とした後に回収、再使用することができる。

特定のサイズ限度のカットオフを得るために引き出そうとしている所定の比率の流体について安定化を進めることのできる時間は次の通り計算することができる。

(粒子が液体よりも密度が小さい場合の)液体内での粒子の上昇速度は、Stokeの法則によって決定することができる(B.S. Massey: Mechanics of Fluids; 4th edition, van Nostrand Reinhold(1979), page 159参照)。

ここで、ρL=液体の密度

ρP=粒子の密度

μ=絶対速度係数

d=所望カットオフ直径

g=重力の加速度

u=カットオフ・サイズの粒子の上昇速度

粒子が安定化容器の底部から所定の排出高さまで上昇するのに必要とする時間は、以下の式で与えられる。

t=s/u (II)

ここで、u=先に定義した通りである

s=所定の排出高さ、および

t=浮揚時間

そして、所与の直径の粒子について、完全回収(すなわち、すべての粒子が回収される体積に入るの)に必要な最長時間は、式(I)、(II)を結合することによって与えられ、以下の式(III)となる。

したがって、安定化時間tの間に、サイズdより大きい粒子はすべて排出高さの境界を越えたことになる。

粒子が流体懸濁媒質より密度が大きい場合、小さい方の粒子は沈降によって大きい方の粒子よりもゆっくりと安定し、したがって、安定後に本方法の第1部分で上方成分の除去(おそらくは、上記したように再使用のため)し、安定後に本方法の第2部分で上方成分を回収することになる。これは、所望範囲のサイズを有する粒子を含んでいるのが上方成分だからである。一方、繰り返し、濃縮、乾燥、再利用などに関しては、より密度の小さい粒子に対して本方法が上記の通りに実行される。

遠心力を用いて補強可能な重力の他に、他の力場も本発明の分離方法で使用できる。例えば、磁場あるいは静電場を用いて粒子の分離を行える。この場合、粒子は、これら力場の作用の下に流体懸濁媒質内を移動する、例えば強磁性粒子、フェリ磁性粒子、超常磁性粒子、荷電粒子である。この場合、分離は力場方向に対して直角な境界面に沿って行われるはずであり、力場方向は垂直方向である必要はないが、好ましくは垂直方向である。

本発明の方法において使用される流体懸濁媒質は、気体あるいは液体のいずれでもよい。一般的には、粒状製品と異なった密度を有する材料、粒状製品が溶解しない材料および粒状製品と反応しない材料である。媒質は、安定化剤、例えばpH調節剤、粘度調整剤、イオン強度またはオスモル濃度調節剤、あるいは粒子分離(例えば浮揚)率を修正することのできる薬剤を含有してもよい。好ましくは、媒質は生理学的に許容できる液体、例えば水または水溶液(例えば塩、砂糖、多糖類、粘度調整剤、pH調整剤、オスモル濃度調節剤、界面活性剤、安定化剤、酸化防止剤、消泡剤、凍結防止剤、リオプロテクタントなどの材料を含有する水溶液)である。

本発明の方法は、アンダーサイズまたはオーバーサイズあるいはこれら両方の粒子が比較的ない粒状材料を製造するのに使用でき、一般的には、本方法の製品は選定した粒子の懸濁液となる。このような懸濁液は、粒子を安定させて、懸濁媒質の上方部分あるいは下方部分を除去する(すなわち、粒子が懸濁媒質よりも密度が小さい場合には下方部分を除去するなど)ことによって濃縮することができる。望ましくは、安定化を行い得る時間および除去される懸濁媒質の体積は、原則的に所望のサイズの粒子がほとんど除去されないようになっているが、この時間および体積は、本発明の方法におけるように所望粒子サイズ・カットオフに対応するように正確に設定しなくてもよい。

本発明の方法は、垂直な壁および水平な底部を有し、底部に流体引き抜き出口を備えた安定化・分離チャンバを用いて実施するのが望ましい。このチャンバは、粒状物が薬剤製品であることから滅菌可能でなければならない。チャンバが攪拌手段を備えるのが有利であり、この攪拌手段が、垂直軸まわりに回転可能な1つまたはそれ以上の垂直ブレードを有すると好ましい。このような装置は新規であり、本発明のさらに別の局面をなす。

さらに別の局面から見て、本発明は、滅菌可能な分離チャンバと、このチャンバ内に配置した攪拌手段と、前記チャンバの基部から流体を取り出す出口手段とを包含する粒状薬剤分離装置であって、前記チャンバの側壁が垂直であり、前記チャンバの底部が水平であり、前記チャンバの基部が前記チャンバから流体を引き出せるように開放できる複数の流体出口手段を包含する粒状薬剤分離装置を提供する。

排出を容易にするために、分離装置の水平基部は、真の水平方向からやや外れた角度、例えば最高5度の角度、好ましくは1〜3.5度の角度、特に2.8度の角度であるのが望ましい。ここで用いる水平なる用語は、このような真の水平からやや外れた面も含む。

本装置は、真の垂直から外れた側壁を有し得るが、そうでないことが望ましい。しかしながら、側壁は分離方向に沿って内方へテーパが付いていてはいけない。すなわち、粒子密度が懸濁媒質の密度よりも小さい場合、側壁は上向き外方へテーパが付いていてもよい。

流体出口は、引き出した流体を貯蔵あるいは再使用のためにタンクに導く導管手段に接続してあると好ましい。特に好ましくは、このような導管手段は、オンラインまたはオフライン式のサイズ測定手段(例えばNIR分光法装置またはレーザー粉末度試験装置)と、測定手段が流出流に所定サイズより大きい(あるいは小さい)粒子を検出したときにチャンバからの流れを停止する(そして、所望に応じて方向変換する)ことができる弁手段とを備える。

測定手段および弁手段は、コンピュータ制御の下に作動可能であり、実際に装置の全動作(例えば充填、撹拌、出口手段の開放、出口手段の閉鎖、新しい懸濁媒質の導入、撹拌など)がコンピュータによって制御することができる。

分離チャンバの側壁および基部は滑らかでなければならず、90度の角度で接合しているのが好ましい。出口手段は基部に均等に配置しなければならず、各々、例えば分離チャンバが実験室規模かプロセスプラント規模かによって、1mm2〜10cm2、好ましくは5mm2〜5cm2の面積を有すると便利である。望ましくは、チャンバは5cm〜2.5m、特に0.2〜2m、より特定的には0.8〜1.5mの幅、および3〜100cm、好ましくは4〜50cm、特に5〜20cmの流体深さを許容しうる高さを有する円筒形である。1〜10μm直径の粒子の場合、5〜20cmの流体深さが好ましい。より大きい直径、例えば30〜50μmの粒子の場合、より大きい流体深さ、例えば10〜50cmであるのが好ましい。側壁および基部は、例えばガラス、ステンレス鋼または滅菌可能なプラスチック(例えばPerspex)であってもよい。側壁の少なくとも一部が透明であるか、あるいは、頂壁、底壁または側壁が点検窓を含み、壁を通して安定化過程を監視できるようにすると望ましい。

別の態様において、出口孔は、2つの多孔性プレートの形で分離チャンバの基部を覆って均等に分布するように設けてもよい。この場合、多孔性プレートは、互いに相対的に可動、例えば回転可能となっていて2つのプレートにある孔を一致させたり、外したりする、すなわち完全開放形態にしたり、完全閉鎖形態にしたりする。場合により、中間の部分開放形態を利用して完全開放形態から完全閉鎖形態まで連続的あるいは段階的な移行を行えるようにすることができる。この態様においては、両方のプレートが可動であってもよいし、あるいは、一方が固定で他方が可動であってもよい。

出口手段は、個別の弁手段によって開閉してもよいし、あるいは、チャンバの基部に設けた多孔性プレートを移動させて出口を開閉してもよい。例えば、多孔性の円板を回転させて孔を出口手段と一致させるようにしてもよい。

本発明の装置では、2つあるいはそれ以上の分離チャンバが存在していてもよく、1つのチャンバから引き出した成分について分離を繰り返そうとしている場合、別のチャンバでそれを実行し、最初のチャンバを本発明の方法の新しい作業に使用することができる。

望ましくは、本分離方法は、制御した温度条件の下で実行し、その場合、本発明の装置は、好ましくは懸濁液および懸濁媒質を監視し、必要に応じてそれらの温度を調節する手段を備える。例えば、分離チャンバがサーモスタット制御式の加熱ジャケットまたは冷却ジャケットを備えていてよいし、フィーダ・タンクまたは出口タンクあるいはこれら両方が、温度制御器、再び例えばサーモスタット制御式加熱ジャケットまたは冷却ジャケットを備えていてもよい。代表的には、このような温度制御手段により、本方法を0〜30℃、好ましくは5〜15℃の温度範囲で実施するのが可能となり、このとき、分離チャンバ内での流体混合は混合時点での分離段階にとって望ましい温度となる。

本発明の方法の作業中に新しい懸濁媒質を分離チャンバに加える場合、望ましくない発泡作用を減らすので、上から噴霧することによってこれを行うと望ましい。

本発明の方法は、すべての薬剤微粒子に適用できるが、特に診断用造影剤および/または小気胞物(例えばリポソーム、ミセル、マイクロバルーン、エマルジョン・ドロップレットおよび安定化微小気泡)に適用できる。本方法によれば、粉砕、押し出し成形その他の機械分粒技術において、機械的ストレスを受けることなく粒子をサイズ分離することができる。このことは、特に小気胞を含有するガスまたはガス先駆物質の形をした超音波造影剤に適用できる。ガスまたはガス先駆物質というのは、体温(37℃)でガス状である物質あるいは物質の混合物を意味し、例えば空気、窒素、二酸化炭素またはSF6またはペルフルオロアルカン(例えば、ペルフルオロペンタン、ペルフルオロブタン)のようなフッ素処理材料がある。したがって、例えば本方法は、WO 97/29783(Nycomed)、EP−A−77752(Schering)、WO 91/15244、EP−A−458745(Bracco)、WO 94/09829(Sintetica)、WO 98/17324(Nycomed)の製品ならびにAlbunex、Cavisomes、NC100100、FSOG9(Optison)およびBR−1として知られている製品と共に使用することができる。

本発明の方法で、ロータ・ステータを使用して粒子生成を行う場合、これは、例えばWO 97/29783の実施例に記載されているように行われる。したがって、ロータ・ステータは、混合しない成分を含んでいる液体、例えば第2液体あるいは脂質または脂質混合物もしくは他の膜形成物質、場合により、ガス、ガス混合物またはガス先駆物質(ガスまたはガス混合物には37℃でガス状となる物質を含む)から粒子を生成するのに使用することができる。このような粒子は、エマルジョン・ドロップレット(凝集を防ぐために表面安定化することができる)または小気胞(例えば、ミセルおよびリポソーム)、特にガス含有小気胞の形態を取り得る。このようにして粒状薬剤製品を生成するのに使用できるロータ・ステータは市販されている。

本発明の方法によれば、ほぼ単分散の粒子混合物を多分散混合物から分離することができる。注射可能な薬剤の場合、このことは、大きすぎる粒子の除去が塞栓形成のリスクを減らすので、重要である。アンダーサイズの粒子、特に造影剤粒子は薬材料の大きい損耗を意味するので、本発明の方法では、薬材料の再使用および再生を可能とすることによって、薬材料の損耗をかなり減じることができる。したがって、例えばガス含有小気胞の場合、減圧下にあるいは小気胞膜の機械的な破壊によって非選定成分内の膜材料からガスを除去することができ、新しいガス含有小気胞の生成のために再使用することができる。

ほぼ単分散のミクロンサイズ(例えば、粒子数の少なくとも85%が1μmの平均サイズ内にあり、例えば1〜5μm(例えば3±1μm)の範囲内のサイズ)のガスまたはガス先駆物質含有の小気胞は新規であり、本発明のさらに別の局面をなす。これらの値は、粒子サイズがエコー発生性に影響を及ぼし、生理学的環境によって影響を受けるので、有用である。したがって、このようなほぼ単分散の粒子は、それらの生理学的環境の変化を監視するのに使用することができる。したがって、この局面から見て、本発明は、エコー源性であるかまたは生体内でエコー源性であるほぼ単分散の複数の微粒子を含有する生理学的に許容できる液体キャリア媒質を包含する超音波造影剤を提供する。

以下の非限定的な具体例および添付図面を参照しながら、本発明をさらに説明する。添付図面において:

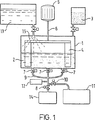

図1は、本発明による装置の概略図である。

図2は、本発明の方法の作業を示す概略図である。

図3A、3B、3C、3D、3E、3Fは、本発明の方法の前およびそれぞれ1回、3回、5回、7回、9回の分離サイクルを行って所望サイズ限度より小さい粒子を除去した後の粒状混合物のサイズ分布を示す一連のグラフである。

図4は、11回の200分分離サイクルを行って所望サイズ限度より小さい粒子を除去し、次いで8回の120分分離サイクルを行って所望サイズ限度よりも大きい粒子を除去した後の粒子サイズ分布を示すグラフである。

図5は、5回の200分分離サイクルを行って所望サイズ限度より小さい粒子を除去し、次いで8回の150分分離サイクルを行って所望サイズ限度より小さい粒子を除去し、次いで8回の100分分離サイクルを行って所望サイズ限度より大きい粒子を除去した後の粒子サイズ分布を示すグラフである。

図1を参照して、ここには、微粒子溜め3から導入した設定体積の流体懸濁液2を収容している分離チャンバ1が示してある。この懸濁液は、撹拌機モータ5および撹拌機軸6の作用の下に垂直な撹拌機ブレード4を回転させることによって均質化される。次に、撹拌機をオフにし、懸濁液を所定時間にわたって安定化させる。すなわち静置する。チャンバ1の基部にある弁7を開いて懸濁液の底部層を導管9および弁10内へ流入させ、次いで保持タンク11に流入させる。

導管9を通る流れは、レーザー装置12によって監視され、設定時間後あるいは設定サイズより大きい粒子がレーザー装置12によって検出されたときのいずれかに弁7、10を閉止することによって流れを止める。次いで、別の懸濁媒質を、溜め13からスプレー出口15を通してチャンバ1に加える。次に、チャンバ1内の混合物を撹拌機によって攪拌する。その後、撹拌機をオフとし、何回かの安定化、引き出し、補給などを繰り返す。次いで再び、チャンバにスプレー出口15を通して溜め13から再充填する。ここで再び、混合物を攪拌し、撹拌機をオフにし、設定時間後、弁7、8を開いて流体を受けタンク14内に通す。流れは、設定時間後あるいはレーザー装置12が所望粒子サイズ上限よりも大きい粒子を検出したときに、弁7、8を閉止することによって停止させる。次いで再び、チャンバ1内の懸濁液を攪拌してから撹拌機のスイッチをオフにし、設定時間後に、上記のように、流体を受けタンク14内に引き抜く。これを何度か繰り返し、タンク14の中味をさらに処理、例えば浮揚および排出によって濃縮し、チャンバ1および保持タンク11の中味を再生のために取り出す。

明らかなように、分離チャンバの深さ、幅、出口孔の数、サイズ、安定化時間および取り出し体積は、本方法の種々の局面を最適化するように変更することができるファクタである。したがって、深さが大きければ大きいほど、そして安定化時間が長ければ長いほど、サイズカットオフが急になり(したがって、極度に小さい粒子を取り出すためには、より長い時間にわたって1回またはそれ以上の回数の安定化段階を経るのが望ましいかも知れない)、チャンバが広くなり、出口の数が増え、サイズが減るにつれて流体除去中の混合程度が減るが、チャンバが深くなり、安定化時間が長くなれば、プロセス持続時間が延びることになる。

本装置は、チャンバ内の流体から種々の安定化時間および深さでサンプルを抜き取り、それらの粒子サイズ分布を分析することによって較正することができる。このようにすることで、適切な安定化時間および引き抜き体積を決定することができる。

図2では、水様懸濁媒質内のガス含有小気胞状超音波造影剤の分離過程におけるいくつかの段階を概略的に示している。約3μmの平均粒径を達成するために、6cmの深さの懸濁液を攪拌し、200分間静置して安定化させ、この懸濁液の下方5/6を引き抜いて所望サイズより小さい粒子を除去し、その後、流体レベルをふたたび最高6cmまで上昇させる。図3A、図3B〜3F、図4および5は、それぞれ、本発明の方法の前、2μmより小さい粒子の除去後、そして4μmより大きい粒子をさらに除去した後のサイズ分布を示している。

実施例 1

全高80cm、内径82cmの円筒形の平底式ガラス製分離チャンバは、機械的な攪拌ブレード(図1に示すようなもの)を備えていた。チャンバには、WO 97/29783に従って調製された32リットルの微小気泡懸濁液を6cmの高さまで満たした。懸濁液は、2分間、順方向、逆方向交互に0〜15回転数/分の速度でゆっくりと攪拌して完全な混合を行った。次いで、懸濁液を200分間静置して安定化させ、底5cmの層を底部にある3つの出口を通して取り出し、保持タンクに送った。接続したレーザー式サイズ決定装置が、或る特定の粒子サイズが現れたときにそれを示したので、出口を閉じた。注射用の水(WFT)を分離チャンバ内に6cm高さまで満たし、攪拌、安定化、排出のサイクルを繰り返した。

各サイクル毎に保持された粒子懸濁液の部分を採取し、サイズ分布のためにCoulter Counter測定法によってテストした。11回のサイクル(2μmより大きい粒子が保持されていた)後に、さらにサイクルを実行し、下方層を受けタンク内へ集め、上方層を廃棄することによってサイズ4μmより大きい粒子を除去した。安定化時間は、この段階でのこれらのサイクルの場合、120分であった。各サイクル毎に受けタンクの中味を分離チャンバに戻し、WFIを6cm高さまで加えた。

アンダーサイズの粒子を除去するための全部で11回のサイクル後、そして、それに引き続いて、オーバーサイズの粒子を除去するための8回のサイクル後、Coulter Counter測定法は、粒子の89%が2〜4μmのサイズを有することを示した(図4を参照)。

同じ装置、材料を使用するが、所望サイズ限度より小さい粒子を除去するための5回の200分分離サイクル、次いで所望サイズ限度より小さい粒子を除去するための8回の150分分離サイクル、そして所望サイズより大きい粒子を除去するための8回の100分分離サイクルを行った後、より厳密な留分を得ることができたが、このとき、粒子の92%が2.5〜4.5μmであり、72%の粒子が3.0〜4.0μmであった。

Claims (9)

- 小気胞状薬剤製品から予め選んだサイズの小気胞を選ぶ方法であって、当該方法が、

(i)前記小気胞状薬剤製品と反応せず、該小気胞状薬剤製品よりも密度の大きい流体懸濁媒質中で該小気胞状薬剤製品のほぼ均一な懸濁液を得る段階、

(ii)サイズ選定操作を行って最終製品の小気胞に有効サイズ下限あるいは上限を設定する段階

を含んでおり、段階(ii)が、

(a)(1)垂直壁と水平底部を有し、該底部に流体引き抜き出口を備えた安定化・分離チャンバにおいて、前記懸濁液を所定期間にわたって静置する段階、

(a)(2)前記流体引き抜き出口を通して下層成分を引き出すことによって、前記懸濁液を所定の体積比率で上層成分と下層成分とに分離させる段階、

(a)(3)追加の懸濁媒質を前記上層成分に加え、混合して前記流体懸濁媒質中のほぼ均一な小気胞懸濁液を生成させる段階、及び

(a)(4)段階(a)(1)〜(a)(3)を順次少なくとも1回繰り返し、もって、上層成分から得られた最終製品の小気胞について有効サイズ下限を設定するか、あるいは、

(b)(1)前記安定化・分離チャンバにおいて、懸濁液を所定期間にわたって静置する段階、

(b)(2)前記流体引き抜き出口を通して下層成分を引き出して保持することによって、前記懸濁液を所定の体積比率で上層成分と下層成分とに分離させる段階であって、前記所定の体積比率が、保持された下層成分中の小気胞について有効サイズ上限を設定するようにする段階、

を含む、方法。 - 当該方法が、

(iii)さらなるサイズ選定操作を行って予め選んだサイズの小気胞を含む小気胞状製品を生成する段階

をさらに含む、請求項1記載の方法。 - 前記段階(a)(4)における繰り返しの最後の回で段階(a)(3)を省略する、請求項1又は請求項2記載の方法。

- 当該方法が、前記段階(b)(2)に次いで、

(b)(3)追加の懸濁媒質を前記上層成分に加え、混合してほぼ均一な懸濁液を生成させる段階、及び

(b)(4)段階(b)(1)〜(b)(3)を順次少なくとも1回繰り返し、繰り返しの最後の回で(b)(3)を省略して、段階(b)(2)から保持下層成分を回収すること

をさらに含む、請求項1乃至請求項3のいずれか一項記載の方法。 - 段階(ii)を小気胞のサイズ下限を設定するように(a)(1)〜(a)(4)の手順で実施し、段階(a)(3)の最終作業後に(b)(1)〜(b)(4)の作業を伴う、請求項4記載の方法。

- 段階(i)で得られた小気胞状薬剤製品は小気胞のサイズ上限が設定されたものである、請求項1乃至請求項4のいずれか一項記載の方法。

- 段階(i)で得られた小気胞状薬剤製品がロータ・ステータ・ミキサで生成した小気胞を含む、請求項6記載の方法。

- さらに、前記サイズ選定操作で得られた製品を濃縮する段階を含む、請求項1乃至請求項7のいずれか一項に記載の方法。

- さらに、前記サイズ選定操作で得られた製品を乾燥させる段階を含む、請求項1乃至請求項7のいずれか一項に記載の方法。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GB9714170.9 | 1997-07-04 | ||

| GBGB9714170.9A GB9714170D0 (en) | 1997-07-04 | 1997-07-04 | Process |

| GB9717150.8 | 1997-08-13 | ||

| GBGB9717150.8A GB9717150D0 (en) | 1997-08-13 | 1997-08-13 | Process |

| PCT/GB1998/001976 WO1999003558A1 (en) | 1997-07-04 | 1998-07-03 | Process for the selection of particles of a preselected size from a particulate pharmaceutical product |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2002508707A JP2002508707A (ja) | 2002-03-19 |

| JP4841710B2 true JP4841710B2 (ja) | 2011-12-21 |

Family

ID=26311837

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP50668999A Expired - Lifetime JP4841710B2 (ja) | 1997-07-04 | 1998-07-03 | 小気胞状薬剤製品から予め選んだサイズの小気胞を選ぶ方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US6202855B1 (ja) |

| EP (1) | EP1007181A1 (ja) |

| JP (1) | JP4841710B2 (ja) |

| CN (1) | CN1265045A (ja) |

| AU (1) | AU8231098A (ja) |

| NO (1) | NO996363L (ja) |

| WO (1) | WO1999003558A1 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20010021372A1 (en) * | 1998-08-18 | 2001-09-13 | Tore Omtveit | Apparatus having partially gold-plated surface |

| JP2001234258A (ja) * | 2000-02-18 | 2001-08-28 | Sony Corp | ドロスから酸化物を分離する方法、ドロスから酸化物を分離する装置および噴流はんだ槽 |

| KR100539709B1 (ko) * | 2004-09-24 | 2005-12-29 | 학교법인 동아대학교 | 건설폐기물의 선별방법 |

| WO2009111564A1 (en) * | 2008-03-04 | 2009-09-11 | Cleveland State University | Method and system for particle settling velocity measurement |

| CN104523764A (zh) * | 2014-12-17 | 2015-04-22 | 南京贝杉国际贸易有限公司 | 一种灵芝孢子粉粒子饱满度的筛选罐及其使用方法 |

| CN112870533B (zh) * | 2020-12-21 | 2022-06-14 | 科塞尔医疗科技(苏州)有限公司 | 载药微球制备装置 |

| CN115365263A (zh) * | 2022-07-20 | 2022-11-22 | 重庆工业职业技术学院 | 厨余垃圾粉碎处理装置 |

| CN116713103B (zh) * | 2023-08-02 | 2024-01-02 | 江苏时代新能源科技有限公司 | 阴极粉料中杂质金属颗粒的分离方法和检测方法 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2069989A (en) * | 1935-02-19 | 1937-02-09 | Henry F Adams | Operating thickener |

| JPS5454374A (en) * | 1977-10-11 | 1979-04-28 | Toray Ind Inc | Classification method of microscopic particle |

| JPS551890A (en) * | 1979-05-01 | 1980-01-09 | Toyo Soda Mfg Co Ltd | Precise classification |

| US4732664A (en) * | 1984-11-26 | 1988-03-22 | Intevep, S.A. | Process for solid separation from hydroprocessing liquid product |

| US4744228A (en) * | 1985-10-21 | 1988-05-17 | Michael Goldberg | Agitatorless clothes laundering |

| US4750992A (en) * | 1986-04-09 | 1988-06-14 | E. I. Du Pont De Nemours And Company | Classification of alumina particles |

| US4778598A (en) * | 1987-02-02 | 1988-10-18 | Zimpro Inc. | Separation of ash from regenerated adsorbent |

| AU636481B2 (en) * | 1990-05-18 | 1993-04-29 | Bracco International B.V. | Polymeric gas or air filled microballoons usable as suspensions in liquid carriers for ultrasonic echography |

| CN1129910A (zh) * | 1993-07-02 | 1996-08-28 | 分子生物系统研究所 | 蛋白质包囊不溶性气体的微球及其制备并用作超声显影剂 |

-

1998

- 1998-07-03 WO PCT/GB1998/001976 patent/WO1999003558A1/en not_active Ceased

- 1998-07-03 EP EP98932373A patent/EP1007181A1/en not_active Withdrawn

- 1998-07-03 JP JP50668999A patent/JP4841710B2/ja not_active Expired - Lifetime

- 1998-07-03 AU AU82310/98A patent/AU8231098A/en not_active Abandoned

- 1998-07-03 CN CN98807489A patent/CN1265045A/zh active Pending

-

1999

- 1999-12-14 US US09/459,986 patent/US6202855B1/en not_active Expired - Fee Related

- 1999-12-21 NO NO996363A patent/NO996363L/no not_active Application Discontinuation

Also Published As

| Publication number | Publication date |

|---|---|

| NO996363L (no) | 2000-02-17 |

| CN1265045A (zh) | 2000-08-30 |

| NO996363D0 (no) | 1999-12-21 |

| WO1999003558A1 (en) | 1999-01-28 |

| JP2002508707A (ja) | 2002-03-19 |

| US6202855B1 (en) | 2001-03-20 |

| EP1007181A1 (en) | 2000-06-14 |

| AU8231098A (en) | 1999-02-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20220161217A1 (en) | Systems, methods, and devices for production of gas-filled microbubbles | |

| US20130289398A1 (en) | Medical imaging contrast devices, methods, and systems | |

| JP4841710B2 (ja) | 小気胞状薬剤製品から予め選んだサイズの小気胞を選ぶ方法 | |

| JPH08511526A (ja) | 気体および気体前駆体で満たされた微小球の製造方法 | |

| JP2002523188A (ja) | 機械式流体撹拌装置を組み込んだ注射器及び注入器 | |

| JP6547074B2 (ja) | バブル保持剤含有液体およびバブル含有液体の製造方法 | |

| CN101048224A (zh) | 用于生产超声造影剂的设备和方法 | |

| JP6076555B1 (ja) | バブル製造用容器 | |

| US20170080113A1 (en) | Ultrasound precursor preparation method | |

| US9156189B2 (en) | Systems and methods for high-throughput microfluidic bead production | |

| JP7712878B2 (ja) | 校正されたガス充填微小胞を調製するための凍結乾燥組成物 | |

| CN101048225A (zh) | 用作超声成像中的造影剂的颗粒的分散体的制备 | |

| ES2203496T3 (es) | Procedimiento de multiples etapas para la produccion de microcapsulas llenas con gas. | |

| CZ20006A3 (cs) | Způsob výběru částic o předem zvolené velikosti z částicového farmaceutického produktu | |

| HUP0002406A2 (hu) | Eljárás előre meghatározott méretű részecskék különválasztására részecskékből álló gyógyászati készítményekből | |

| JP3414894B2 (ja) | 超音波用造影剤及びその製造方法 | |

| Jeng | Synthesis of multifunctional microbubbles through precursor microfluidic droplet generation | |

| Jiang | Microfluidic Devices with Coarse Capillaries to Fabricate Bioengineering Products: Bubbles, Scaffolds and Nanoparticles | |

| Mohamedi | Engineering the surface properties of microbubbles for biomedical applications | |

| Narenji et al. | Effect of Bilayer Flexibility and Medium Viscosity on Separation of Liposomes upon Stagnation: Bilayer flexibility, medium viscosity and liposomal separation | |

| Wang et al. | Using fluidity regulation to control size distribution of lipid-coated bubbles | |

| EP3927152A1 (en) | High yield production of microbubbles | |

| Farook | Microbubbling and microencapsulation by co-axial electrohydrodynamic atomization |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050701 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20050701 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20081216 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20090316 |

|

| A72 | Notification of change in name of applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A721 Effective date: 20090316 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20090511 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20090415 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20090601 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090518 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20090518 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20090518 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100907 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20101207 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20110124 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110304 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110426 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110725 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110906 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20111005 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141014 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141014 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |