JP4838195B2 - Solder supply device, surface mounter - Google Patents

Solder supply device, surface mounter Download PDFInfo

- Publication number

- JP4838195B2 JP4838195B2 JP2007130908A JP2007130908A JP4838195B2 JP 4838195 B2 JP4838195 B2 JP 4838195B2 JP 2007130908 A JP2007130908 A JP 2007130908A JP 2007130908 A JP2007130908 A JP 2007130908A JP 4838195 B2 JP4838195 B2 JP 4838195B2

- Authority

- JP

- Japan

- Prior art keywords

- solder

- punch

- tape

- reel

- supply device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

本発明は、半田供給装置、及び表面実装機に関する。 The present invention relates to a solder supply device and a surface mounter.

従来より、回路基板を製造する過程において、半田片(板状の半田小片)を用いて部品の電気的な接続を図る手法が広く採用されている。 2. Description of the Related Art Conventionally, in the process of manufacturing a circuit board, a method for electrically connecting components using solder pieces (plate-like solder pieces) has been widely adopted.

係る半田片は一般に、母材としての半田テープを専用の装置で所定幅にカットした後、パレットに手詰めされ、表面実装機に供給されていた。しかし、このような手詰め作業は作業効率が悪いので、近年ではこれを自動化する試みがなされている(下記特許文献1)。

上記特許文献のものは半田片をパレット(治具)に自動供給させており、作業性が有る程度改善されている。しかしながら上記文献のものは装置が大掛かりである。また、近年では、作業性向上のため、半田片を実面実装機に完全自動供給することが求められており、更なる改善の余地がある。

本発明は上記のような事情に基づいて完成されたものであって、コンパクトな半田供給装置、及び同半田供給装置を搭載した表面実装機を提供することを目的とする。

In the above-mentioned patent document, solder pieces are automatically supplied to a pallet (jig), which is improved to the extent that there is workability. However, the apparatus described in the above document is large. In recent years, in order to improve workability, it has been required to supply the solder pieces to the actual mounting machine completely automatically, and there is room for further improvement.

The present invention has been completed based on the above circumstances, and an object thereof is to provide a compact solder supply device and a surface mounter equipped with the solder supply device.

本発明に係る表面実装機は、部品、半田片を基板に実装する実装ヘッドを基台上に設けてなる表面実装機であって、半田テープを半田片に切断して、前記実装ヘッドの移動領域内に設定された供給位置に供給する半田供給装置を前記基台上に備え、前記半田供給装置は、半田テープを巻回したリールと、前記リールを通じて供給されダイから突出した半田テープを、前記供給位置にて下から押し上げて半田片に切断するポンチと、前記実装ヘッドとは別部材により構成されると共に、前記供給位置にて半田テープの上方に位置し、前記ポンチと共に前記半田テープを上下に挟む閉止部材と、前記閉止部材を、前記ポンチの押し上げ動作に同期させて上昇変位させるリフト装置と、前記ポンチの押し上げ動作により半田テープが切断された後に、前記閉止部材を平面方向に水平移動させることにより前記供給位置から前記閉止部材を退避させるスライド装置と、を備えるところに特徴を有する。

本発明に係る部品供給装置は、部品、半田片を基板に実装する実装ヘッドを設けてなる表面実装機の基台上に設置される半田供給装置であって、半田テープを巻回したリールと、前記リールを通じて供給されダイから突出した半田テープを、前記供給位置にて下から押し上げて半田片に切断するポンチと、前記実装ヘッドとは別部材により構成されると共に、前記供給位置にて半田テープの上方に位置し、前記ポンチと共に前記半田テープを上下に挟む閉止部材と、前記閉止部材を、前記ポンチの押し上げ動作に同期させて上昇変位させるリフト装置と、前記ポンチの押し上げ動作により半田テープが切断された後に、前記閉止部材を平面方向に水平移動させることにより前記供給位置から前記閉止部材を退避させるスライド装置とを備え、前記実装ヘッドの移動領域内に設定された供給位置に半田片を供給するところに特徴を有する。

これら発明では、上面を閉止部材により塞いだ状態で半田テープを切断するので、切断時、半田テープがポンチから逃げることをほぼ完全に回避でき、半田テープの切断作業をより安定的に行える。加えて、切断後、閉止部材を供給位置から退避させるようにしてあるから、その後に行われる半田片の取り出し作業を、閉止部材に干渉等起こすことなく円滑に行うことができる。

Surface mounting machine according to the present invention, parts, solder pieces a surface mounter formed by providing a mounting head for mounting the substrate on the base, by cutting the solder tape solder pieces, before Symbol mounting head includes a solder supply apparatus that provided the sheet to the set feeding position to the movement area on the base, the solder supply apparatus, a reel for winding a solder tape, solder protruding from the die is supplied through the reel The punch that pushes up the tape from below at the supply position and cuts it into a solder piece, and the mounting head is constituted by a separate member, and is positioned above the solder tape at the supply position, and the punch together with the punch A closing member that sandwiches the solder tape up and down, a lift device that lifts and displaces the closing member in synchronization with the push-up operation of the punch, and after the solder tape is cut by the push-up operation of the punch Characterized in place and a slide device for retracting the closure member from the supply position by horizontally moving the closure member in the planar direction.

A component supply device according to the present invention is a solder supply device installed on a base of a surface mounting machine provided with a mounting head for mounting components and solder pieces on a substrate, and a reel around which a solder tape is wound, The solder tape supplied through the reel and protruding from the die is pushed up from below at the supply position and cut into solder pieces, and the mounting head is constituted by a separate member, and the solder at the supply position. A closing member that is located above the tape and sandwiches the solder tape with the punch vertically, a lift device that lifts and displaces the closing member in synchronization with the push-up operation of the punch, and a solder tape by the push-up operation of the punch after but being cut, and a sliding device for retracting the closure member from the supply position by horizontally moving the closure member in the planar direction, Characterized in place of supplying a solder strip to the set feeding position to the movement area of the serial mounting head.

In these inventions, since the solder tape is cut while the upper surface is closed by the closing member, it is possible to almost completely avoid the escape of the solder tape from the punch during cutting, and the solder tape can be cut more stably. In addition, since the closing member is retracted from the supply position after cutting, the subsequent solder piece removal operation can be performed smoothly without causing interference to the closing member.

これら発明の実施態様として、以下の構成とすることが好ましい。 As an embodiment of these inventions, the following configuration is preferable.

・前記ポンチ及び前記ダイの少なくともいずれか一方に、ダイヤモンドライクカーボンコーティングを施しておく。このようにしておけば、切断時に、ポンチあるいはダイに半田が付着し難くなり、半田テープを正確に切断できる。 A diamond-like carbon coating is applied to at least one of the punch and the die. By doing so, it becomes difficult for solder to adhere to the punch or die during cutting, and the solder tape can be cut accurately.

・ポンチ上面に開口し、かつ負圧源に連なる吸引孔をポンチ内に設け、前記ポンチ上面に吸引力を作用させる構成とする。このようにしておけば、切断対象の半田テープをポンチ上面に密着(吸引保持)させた状態で切断できる。従って、半田テープがポンチから逃げて切断不良等を起こすことがない。 A suction hole that opens on the upper surface of the punch and is connected to the negative pressure source is provided in the punch, and a suction force is applied to the upper surface of the punch. If it does in this way, it can cut in the state where the solder tape of the cut object was stuck to the punch upper surface (suction holding). Therefore, the solder tape does not escape from the punch and cause a cutting failure or the like.

・前記ポンチにより前記半田テープを押し上げて切断する切断動作中は、前記負圧源より負圧を供給させて切断対象の半田テープをポンチ上面に吸引保持させる一方、前記切断動作を完了した後、所定条件の下、前記吸引孔を通じて、前記負圧に替えて正圧を供給することで、切断されたポンチ上面の半田片を廃棄させる構成とする。このようにしておけば、仮に切断不良等の不具合があったとしても、不良の半田片をポンチ上面、すなわち供給位置から強制的に廃棄できる。 -During the cutting operation in which the solder tape is pushed up and cut by the punch, negative pressure is supplied from the negative pressure source and the solder tape to be cut is sucked and held on the upper surface of the punch, while the cutting operation is completed, Under a predetermined condition, a positive pressure is supplied instead of the negative pressure through the suction hole, so that the solder pieces on the cut upper surface of the punch are discarded. In this way, even if there is a defect such as a cutting failure, the defective solder piece can be forcibly discarded from the upper surface of the punch, that is, the supply position.

・モータから伝達される回転方向の動力を上下方向の往復運動に変換して、前記ポンチに前記押し上げ動作を行わせる第一の板カムと、前記リフト装置を構成する第二の板カムと、前記第一の板カムの回転軸と前記第二の板カムの回転軸とを掛け渡し、両板カムを同期回転させる同期回転ベルトを備える構成とする。このようにしておけば、比較的簡単な構成で、ポンチの押し上げ動作(切断動作)と閉止部材の上昇動作を確実に同期させることが可能となる。 A first plate cam that converts the rotational power transmitted from the motor into a reciprocating motion in the vertical direction and causes the punch to perform the push-up operation; and a second plate cam that constitutes the lift device; The rotary shaft of the first plate cam and the rotary shaft of the second plate cam are spanned to provide a synchronous rotating belt that rotates both plate cams synchronously. By doing so, it is possible to reliably synchronize the punch pushing-up operation (cutting operation) and the closing member raising operation with a relatively simple configuration.

・前記閉止部材に、半田テープの上方を塞ぐ閉止面を上下に貫通する貫通孔を設ける構成とする。このようにしておけば、閉止部材の閉止面に半田片が付着し難くなる。従って、閉止部材を平面方向に移動させて供給位置より退避させたとき、閉止部材に引かれて、半田片が変形するなどの不具合を生じない。 -It is set as the structure which provides the through-hole which penetrates up and down the closing surface which blocks the upper part of a solder tape in the said closing member. If it does in this way, it will become difficult to adhere a solder piece to the closing surface of a closing member. Therefore, when the closing member is moved in the plane direction and retracted from the supply position, there is no problem that the solder piece is deformed by being pulled by the closing member.

・前記リールを送り方向に強制回転させて前記半田テープを前記リールから送り出す回転装置と、前記リールから送出された半田テープを掛け渡す複数のローラ群よりなる掛渡装置と、を備え、前記掛渡装置のローラ群に湾曲状に掛け渡された半田テープを前記送出装置により引き取って、前記供給位置に送出させる構成とするとともに、前記ローラ群を構成するローラのうち少なくともいずれか一のローラを、他のローラに対し接近或いは離間動作可能であり、かつ前記ローラ群に掛け渡した半田テープに張力を作用させる可動テンションローラとする。 A rotating device that forcibly rotates the reel in the feeding direction and feeds the solder tape from the reel; and a hanging device that includes a plurality of rollers that bridge the solder tape sent from the reel. The configuration is such that the solder tape wound in a curved shape on the roller group of the delivery device is taken out by the delivery device and delivered to the supply position, and at least one of the rollers constituting the roller group is provided. The movable tension roller is capable of moving toward or away from other rollers, and applies tension to the solder tape stretched over the group of rollers.

リールに巻かれた半田テープを送出装置で直接引き取る構成とすると、引き取り動作を停止させたとしても、慣性によりリールは回転し続け、更に半田テープを送ろうとする。このように、引き取り動作を停止したにも拘わらず、半田テープが意に反して送られてしまうと、半田テープを供給位置に安定的に送出するのに障害となる。 If the configuration is such that the solder tape wound around the reel is directly picked up by the feeding device, even if the picking operation is stopped, the reel continues to rotate due to inertia and further tries to send the solder tape. As described above, if the solder tape is unintentionally sent even though the take-off operation is stopped, it becomes an obstacle to stably feeding the solder tape to the supply position.

この点、送出装置が引き取る半田テープを、掛渡装置内で賄なう(具体的には、可動テンションローラが他のローラに接近移動することにより賄われる)構成としておけば、リールの慣性が働く余地がなく、半田テープを供給位置に安定的に送出できる。 In this regard, if the configuration is such that the solder tape taken up by the feeding device is covered in the delivery device (specifically, the moving tension roller is moved closer to the other roller), the inertia of the reel is reduced. There is no room to work, and the solder tape can be stably delivered to the supply position.

・前記可動テンションローラの移動を上下方向に規制する構成とする。このようにしておけば、可動テンションローラの移動方向(上下)と、テープの送り方向(水平)とが直交する関係となるから、より一層、リールの慣性が作用し難くなる。 -It is set as the structure which controls the movement of the said movable tension roller to an up-down direction. In this way, since the moving direction (up and down) of the movable tension roller and the tape feeding direction (horizontal) are orthogonal to each other, the inertia of the reel becomes even more difficult to act.

・前記送出装置によるテープ引き取り伴う、前記可動テンションローラの上下方向に関する位置変化を検出する検出装置と、前記検出装置の検出結果に基づいて、前記リールから送出される半田テープの送出量を前記回転装置を介して制御する制御装置とを備え、前記可動テンションローラの上下方向に関する位置がほぼ一定となるように制御する制御系を構築する。このような構成としておけば、送出装置の作動に拘わらず、掛渡装置内に一定長の半田テープを保留でき、それに作用する張力もほぼ一定にコントロールできる。 A detection device that detects a change in the position of the movable tension roller in the vertical direction that accompanies the take-up of the tape by the delivery device, and the amount of solder tape that is delivered from the reel is rotated based on the detection result of the detection device; And a control device that controls the device via the device, and constructs a control system that controls the movable tension roller so that the position in the vertical direction is substantially constant. With such a configuration, regardless of the operation of the delivery device, a fixed length of the solder tape can be held in the transfer device, and the tension acting on it can be controlled almost constant.

・前記半田テープが前記供給位置に向かうテープ搬送路上に、前記半田テープの先端位置を検出する先端位置検出センサを設けておく。このような構成であれば、装置が緊急停止するなどして、半田テープが予定しない位置で停止等した場合であっても、復旧後、半田テープの先端位置を特定することが可能となる。 A tip position detection sensor for detecting the tip position of the solder tape is provided on the tape conveyance path where the solder tape goes to the supply position. With such a configuration, it is possible to specify the position of the tip of the solder tape after recovery even when the apparatus is stopped at an unplanned position due to an emergency stop or the like.

・前記吸引孔を通じて負圧を供給することによりポンチ上面に吸引力を生じさせ、前記半田テープを前記ポンチの上面に密着させた状態で同半田テープを前記ポンチにより切断する構成であると共に、切断された半田片を前記実装ヘッドが取り出すタイミングに合わせて、前記負圧の供給を停止させる構成とする。このような構成としておけば、供給位置から半田片をスムーズに取り出せる。 A suction force is generated on the upper surface of the punch by supplying a negative pressure through the suction hole, and the solder tape is cut by the punch while the solder tape is in close contact with the upper surface of the punch. The supply of the negative pressure is stopped in accordance with the timing at which the mounting head takes out the solder pieces. With such a configuration, the solder piece can be smoothly taken out from the supply position.

本発明によれば、半田テープを供給位置にて切断し半田片としている。このような構成であれば、供給位置にて実装ヘッドを昇降させてやれば、切断した半田片を実装ヘッドにより直接取り出せる(完全自動供給)。また、半田供給装置は、コンパクトにまとめられている。 According to the present invention, the solder tape is cut at the supply position to form solder pieces. With such a configuration, if the mounting head is moved up and down at the supply position, the cut solder pieces can be directly taken out by the mounting head (fully automatic supply). In addition, solder supply device, are summarized in the compact.

1.表面実装機の全体構成

図1は表面実装機の平面図、図2はヘッドユニットの支持構造を示す部分拡大図である。図1、図2に示すように、表面実装機10は上面が平らな基台11上に各種装置を配置している。尚、以下の説明において、基台11の長手方向(図1、図2の左右方向)をX方向と呼ぶものとし、Y方向、Z方向をそれぞれ図1〜図3の向きに定めるものとする。

1. 1 is a plan view of a surface mounter, and FIG. 2 is a partially enlarged view showing a support structure of a head unit. As shown in FIGS. 1 and 2, the surface mounter 10 has various devices arranged on a

基台11の中央には、プリント配線基板搬送用の搬送コンベア(以下、単にコンベアとも呼ぶ)20が配置されている。搬送コンベア20はX方向に循環駆動する一対の搬送ベルト21を備えており、両ベルト21を架設するように基板Pをセットすると、ベルト上面の基板Pはベルトとの摩擦によりベルトの駆動方向に送られるようになっている。

In the center of the

本実施形態のものは、図1に示す右側が入り口となっており、基板Pは図1に示す右側よりコンベア20を通じて機内へと搬入される。搬入された基板Pは、コンベア20により基台中央の搭載位置Gまで運ばれ、そこで停止される。

In the present embodiment, the right side shown in FIG. 1 is the entrance, and the substrate P is carried into the machine through the

同搭載位置Gでは、基板Pに対する部品Wの実装が部品搭載装置30により行われるとともに、その後、実装処理を終えた基板Pはコンベア20を通じて図1における左方向に運ばれ、機外に搬出される構成になっている。

At the same mounting position G, the component W is mounted on the board P by the

部品搭載装置30は大まかにはX軸サーボ機構、Y軸サーボ機構、Z軸サーボ機構及びこれらサーボ機構によりX軸、Y軸、Z軸方向に駆動される吸着ヘッド63などから構成される。

The

具体的に説明してゆくと、図2に示すように基台11上には一対の支持脚41が設置されている。両支持脚41は搭載位置Gの両側に位置しており、共にY方向(図1では上下方向)にまっすぐに延びている。

Specifically, as shown in FIG. 2, a pair of

両支持脚41にはY方向に延びるガイドレール42が支持脚上面に設置されると共に、これら左右のガイドレール42に長手方向の両端部を嵌合させつつヘット支持体51が取り付けられている。

Both

また、右側の支持脚41にはY方向に延びるY軸ボールねじ45が装着され、更にY軸ボールねじ45にはボールナット(不図示)が螺合されている。そして、Y軸ボールねじ45にはY軸モータ47が付設されている。

A Y-

同モータ47を通電操作すると、Y軸ボールねじ45に沿ってボールナットが進退する結果、ボールナットに固定されたヘッド支持体51、ひいては次述するヘッドユニット60がガイドレール42に沿ってY方向に水平移動する(Y軸サーボ機構)。

When the

図2に示すように、ヘッド支持体51にはX方向に延びるガイド部材53が設置され、更に、ガイド部材53に対してヘッドユニット60が、ガイド部材53の軸に沿って移動自在に取り付けられている。このヘッド支持体51には、X方向に延びるX軸ボールねじ55が装着されており、更にX軸ボールねじ55にはボールナットが螺合されている。

As shown in FIG. 2, a

そして、X軸ボールねじ55にはX軸モータ57が付設されており、同モータ57を通電操作すると、X軸ボールねじ55に沿ってボールナットが進退する結果、ボールナットに固定されたヘッドユニット60がガイド部材53に沿ってX方向に移動する(X軸サーボ機構)。

An

従って、X軸サーボ機構、Y軸サーボ機構を複合的に制御することで、基台11上においてヘッドユニット60を水平方向(XY方向)に移動操作出来る構成となっている。

Accordingly, the

係るヘッドユニット60には、実装動作を行う吸着ヘッド63が列状をなして複数個搭載されている。吸着ヘッド63はヘッドユニット60の下面から下向きに突出しており、先端には吸着ノズル64が設けられている。

A plurality of suction heads 63 that perform a mounting operation are mounted in a row on the

各吸着ヘッド63はR軸モータの駆動により軸周りの回転動作が可能とされ、又Z軸モータの駆動により、ヘッドユニット60のフレーム61に対して昇降可能な構成となっている(Z軸サーボ機構)。また、各吸着ノズル64には図外の負圧手段から負圧が供給されるように構成されており、ヘッド先端に吸引力を生じさせるようになっている。

Each

このような構成とすることで、次に説明する部品供給15上にヘッドユニット60を移動させつつ、その状態から吸着ヘッド63を昇降させることで供給部15から部品、半田片を取り出すことができる。

With this configuration, it is possible to take out components and solder pieces from the supply unit 15 by moving the

そして、部品、半田片を取り出した後、吸着ヘッド63を基板Pの上方に移動させつつ、所定の部品搭載位置に達したところで同吸着ヘッド63を昇降させることで基板Pに部品、半田片を実装できる。

The parts, after removal of the solder pieces, while moving the

図1に示すように、基台11上であって搭載位置Gの周囲には、供給部15が4箇所設けられており、そのうちの2箇所(図1の上側2箇所15A、15B)に供給トレイ100が設置され、残る2箇所(図1の下側2箇所15C、15D)に半田供給装置が横並び状に4機設置されている。

As shown in FIG. 1, four supply parts 15 are provided on the

2.供給トレイの構成

供給部15A、15BのY方向奥側にはトレイ供給装置80が設けられている。トレイ供給装置80には、部品Wを載置する部品載置部を行列状に形成した供給トレイ90が詰まれて収容されている。

2. Configuration of Supply Tray A

トレイ供給装置80は、トレイ先端を基台中央に向けつつ供給トレイ90を、供給位置15A、15Bに自動供給する機能を担っている。

The

3.半田供給装置100の構成

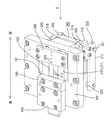

半田供給装置100は、基台11に対する取り付け部115を有するケーシング110内に、次に説明する各装置を配置してなるものである。当ケーシング110は一方向に長い箱型をなすと共に、上面の一部(より具体的には、後述する供給位置Oが設定されるケーシング前部)が開口している。

3. Configuration of

図3は半田供給装置100の中央断面図である。同図に示すように、ケーシング110内の後部には、リールホルダ120が設けられている。リールホルダ120は円形をなす回転盤121と、同回転盤121を軸支する揺動アーム125とから構成されている。回転盤121は、図4に示すリール130を脱着可能に保持する保持部材として機能するものであり、中心に支持軸123を設けている。

FIG. 3 is a central sectional view of the

リール130は軸孔133を有する筒型の胴部131に一方向に長いシート状の半田テープTpを巻きつけて保持させたものであり、回転盤121の支持軸123に胴部131の軸孔133を嵌め込むと、回転盤121に固定される構成となっている。

The

そして、回転盤121の下方には回転装置140が設けられている。回転装置140は、駆動源としてのモータ141と、モータ141の動力により回転する駆動ローラ145と、から構成されている。駆動ローラ145は外周を回転盤121の外周に当接させるように配置されており、摩擦により回転盤121を送り方向(図3のF矢印方向)に強制回転させる。

A

これにより、リール130が回転盤121と一体的に回動する結果、半田テープTpがリール130から供給される構成となっている。

Thereby, as a result of the

尚、本実施形態のものは、ケーシング後部が開放操作可能なカバー117となっており、カバー117を開放させた後、図3に示す揺動アーム125をヒンジC1を中心に反時計方向に回動させると、回転盤121をケーシング外に退避させることができ、リール130の付け替えを実施可能な構成となっている。

In the present embodiment, the rear part of the casing is a

さて、当半田供給装置100ではケーシング110の上部近辺に、掛渡装置150、送出装置170、ガイド部190、切断装置200が図3に示す左手から右手に向かって順に配置されている。以下、まず掛渡装置150と送出装置170について説明し、その後、ガイド部190と切断装置200の説明を行う。

Now, in the

(a)掛渡装置150及び、送出装置170

掛渡装置150は一対の保持ローラ151、153と、両保持ローラ151、153間に位置する可動ローラ155とから構成されており、リール130を通じて供給された半田テープTpがこれら各ローラ151〜155間に張り渡される構成となっている(より具体的には、湾曲状をなして張り渡されている)。

(A)

The

そして、一対の保持ローラ151、153は、ケーシング110の上部寄りの位置において、ほぼ同じ高さに定置固定される一方、可動ローラ155は上下方向に移動自在とされ、保持ローラ151、153に対して接近/離間動作可能とされている。

The pair of holding

具体的に説明すると、可動ローラ155はケーシング110の壁面に設けられたガイド溝119に沿って上下動可能とされたブロック161に取り付けられており、同ブロック161と共に上下動する構成となっている。

More specifically, the

このような構成とすることで、可動ローラ155が両保持ローラ151、153に接近移動(例えば、図5の位置から上昇)することで、次に説明する送出装置170に対して半田テープTpを繰り出すことができ、また、可動ローラ155が両保持ローラ151、153に対して離間移動(例えば、図5の位置から下方に移動)することでリール130から供給される半田テープTpを保留することが可能となる。

With such a configuration, the

尚、可動ローラ155はローラ間に張られた半田テープTpに、ブロック161の自重を作用させており、半田テープTpに張力を作用させるテンションローラとしての機能も合わせ担っている。

The

送出装置170は水平ベース171、送出ローラ175、従動ローラ176などから構成されている。水平ベース171は半田テープTpを水平に送出する送出面を構成するものである。係る水平ベース171には、長手方向のほぼ中央に開口が形成されている。そして、水平ベース171の下方には、水平ベース171の開口に天頂を臨ませるようにして送出ローラ175が設置されている。

The

送出ローラ175は、回転盤121の右方に設置されるモータ181の動力を得て回動するものであり、同送出ローラ175にローラ外面を接するように、従動ローラ176が対向配置されている。

The

これにより、送出ローラ175を回転操作すると、両ローラ175、176間の摩擦により、掛渡装置150側の半田テープTpが引き取られつつ、水平ベース171に沿って装置前方に水平に送られることとなる。

As a result, when the

尚、当実施形態のものは、先にも述べたように、掛渡装置150に可動ローラ155を設けてあり、半田テープTpの送出分を、各ローラ151、153、155間に渡された半田テープTpの全長を短くすることで賄っている。

In this embodiment, as described above, the

そのため、送出装置170が半田テープTpを引き込んでも、掛渡装置150より上流に位置するリール130にそれが作用しない構成となっている。このような構成としてあるのは、以下の点を考慮したためである。

For this reason, even if the

ここで仮に、リール130に巻かれた半田テープTpを送出装置170で直接引き取る構成とすると、引き取り動作を停止させたとしても、リール130は慣性により回転し続け、更に半田テープTpを送ろうとする。

Here, assuming that the solder tape Tp wound around the

このように、引き取り動作を停止したにも拘わらず、半田テープTpが意に反して送られてしまうと、半田テープTpを後述するポンチ上面211の供給位置Oに安定的に送出するのに障害となる。この点、リール130から既に引き出された掛渡装置150内の半田テープTpを送出装置170により引き取る構成としておけば、リール130の慣性が働く余地がなく、半田テープTpを安定的に送出できる。

As described above, if the solder tape Tp is unintentionally sent even though the take-off operation is stopped, it is an obstacle to stably sending the solder tape Tp to a supply position O on the punch

また、本実施形態のものは、図6に示すように光センサ185、回転装置140を構成するモータ141の駆動を制御する制御装置188などを備えて制御系を構築し、リール130から送出される半田テープTpの送出量を自動コントロールしている。

Further, as shown in FIG. 6, the present embodiment includes a

具体的に説明すると、可動ローラ155を保持するブロック161には検知片162が設けられている。その一方、ケーシング110には光センサ185が設けられている。光センサ185は投光素子と、これと対をなし検出光軸を形成する受光素子とからなる。当実施形態では、係る光センサ185を、検知片162の移動範囲に対応して、上下方向に列をなして複数個配置している。

More specifically, a

そして、可動ローラ155が上下に位置変位すると、検知片162が特定の光センサ185の検出光軸を遮光する結果、各光センサ185A〜185Dから出力される検出信号(本発明の「検出結果」に相当)より、可動ローラ155の上下方向に関する位置を検出できる構成となっている。

When the

そして、可動ローラ155が図6の(a)に示す上昇位置付近に至ると、制御装置188がモータ141の回転を加速させリール130を高速回転させる結果、半田テープTpの送出量が増して掛渡装置150内における半田テープTpの不足分が補われる。

When the

一方、可動ローラ155が図6の(b)に示す下降位置付近に至ると、制御装置188がモータ141を減速させる結果、リール130が低速回転し半田テープTpの送出量を減少させる。

On the other hand, when the

このような構成とすることで送出装置170の作動に拘わらず、引き取り可能な半田テープTpが掛渡装置150内に一定長、絶えず保留される構成となっている。

With such a configuration, regardless of the operation of the

また、多少の上下動はするものの可動ローラ155の上下方向に関する位置が、ほぼ一定に保たれる結果、半田テープTpに作用する張力がほぼ一定に保たれる。このような構成としておけば、送出装置170が半田テープTpを、一定の力で安定的に引き取れるから、必然的に、供給位置Oに半田テープTpを安定供給できる。

In addition, although the position of the

(b)ガイド部190及び、切断装置200

ガイド部190はカッターベース191と、ガイドプレート193より構成される。カッターベース191は、送出装置170を構成する水平ベース171と上面同士を面一にしており、送出された半田テープTpを装置前側に向けて水平に送るテープ搬送路Lを構成している。

(B)

The

ガイドプレート193はカッターベース191の上方に設置され、カッターベース上面との間に半田テープTpを挿通させる通路スペースを保有している。係るガイドプレート193は、カッターベース上面を送られる半田テープTpをガイドし、テープを水平姿勢に維持する機能を担っている。

The

また、ガイドプレート193の前部(図3における右側)にはダイ195が設けられている。ダイ195はガイドプレート193と同様に、カッターベース上面との間に半田テープTpを挿通させる通路スペースを保有している。

Further, a

また、ダイ195の装置前側にあたる前壁は、図7に示すように壁面を斜めに切り落としており、切断刃197を形成している。そして、図7に示すように、カッターベース191には、切断刃197の前方に位置して、以下に説明するポンチ210を出入りさせるポンチ連通孔192を形成している。係るポンチ210はダイ195とともに、切断装置200を構成するものであり、ダイ195を通過してポンチ上面211に突出した半田テープTpを下方から押し上げて切断する機能を担っている。

Further, the front wall corresponding to the front side of the

では、図3に戻って、ポンチ210に切断動作を行わせる各部の構成を順に説明してゆく。図3に示すように、ポンチ210は上下に長い角柱状をなす。そして、ポンチ210の下部には、間に平板状のばね受け部材220を介在させつつ、ガイドシャフト230が取り付けられている。

Returning to FIG. 3, the configuration of each unit that causes the

一方、カッターベース191の下方には、第一の支持板240と、第二の支持板250が板面を水平に向けて固定されている。第一の支持板240はカッターベース191の下面に重ねて固定されており、ポンチ210を上下に貫通させている。そして、同支持板240にはポンチの両側(図3において左右両側)にばね支持孔を設けている。係るばね支持孔には復動用のコイルばね245が、ポンチ下部に固定されたばね受け部材220に端部を当接するように取り付けられている。

On the other hand, below the

第二の支持板250は、ケーシング110における高さ方向の中央やや上部寄りの位置に設置されている。係る第二の支持板250にはポンチ210の中心軸に対応する位置にガイド筒255が設けられている。係るガイド筒255は軸を上下に向けており、内部にポンチ下部のガイドシャフト230を貫通させている。

The

そして、ガイド筒255を貫通したガイドシャフト230の下端部に、断面円形のカムフォロア265がブラケット260を介して取り付けられている。

A

上記の如く構成された、ガイドシャフト230を含むポンチ全体は復動用のコイルばね245によって、図示下方に付勢される結果、ガイドシャフト下端のカムフォロア265が、以下に説明する第一の板カム270のヘリ271(すなわち、外周部)に常接する。

The entire punch including the

第一の板カム270は第二の支持板250の下方において、駆動用のモータ280と左右に並んで配置されている。そして、係るモータ280に設けられる不図示のモータギヤと第一の板カム270に設けられる不図示のカムギヤが無端状のタイミングベルトにより連結されている。

The

そのため、モータ280を駆動させると、第一の板カム270が回転する。そして、第一の板カム270が回転すると、板カムのヘリ271とカムフォロア265との接点が、上下方向に位置を変える結果、板カム270の回転運動が直線往復運動に変換され、ガイドシャフト230、ひいてはポンチ210を昇降させる。これにより、ダイ195を通過してポンチ上面211に突出した半田テープTpをポンチ210が下方から押し上げて、ダイ195の切断刃197により切断させる構成となっている。

Therefore, when the

尚、当実施形態では、ダイ195とポンチ210の双方にDLCコーティング(ダイヤモンドライクカーボンコーティング)を施している。このような構成とすることでダイ195、ポンチ210の表面がすべり易くなり、半田テープTpを鉄などの金属片と同様に切断できる。すなわち、半田は、鉄などに比べて柔らかく、せん断に不向きであるが、ダイ195、ポンチ210の表面をすべり易くすることで、ダイ195、ポンチ210の表面に半田が粘着し難くなり、通常の金属片と同様に切断できるのである。

In this embodiment, both the

また、図3に示すように、ポンチ210並びにガイドシャフト230には、軸芯部にエア通路217、237が形成されている。係るエア通路217、237は第二の支持板250の下方部に設けられる継ぎ手291を通じて負圧源に連なっている。

In addition, as shown in FIG. 3,

また、ポンチ210の上端寄りの位置には、ポンチ上面211に開口する吸引孔213が形成されている。係る吸引孔213は、ポンチ中央において、前後方向に一列に並んで複数個形成されており、ダイ195を通過してポンチ上面211に送られた半田テープTpのテープ中央が、当該吸引孔213に丁度重なる設定とされている。

Further, a

そして、ポンチ210の内部であって上部寄りの位置には空洞部215が形成され、同空洞部215にエア通路217、吸引孔213の双方が連通している。

A

以上の構成とすることで、負圧源を作動させるとエア通路237、217を通じて空洞部215内のエアが抜かれる結果、吸引孔213を介してポンチ上面211に吸引力が作用する。

With the above configuration, when the negative pressure source is operated, air in the

これにより半田テープTpをポンチ上面211に吸引保持させることが可能となり、切断時における半田テープTpの位置ずれを規制すると共に、切断された半田片をポンチ上面211に保持しておくことが可能となる。

As a result, the solder tape Tp can be sucked and held on the punch

尚、本実施形態のものは、負圧源と並列的に正圧源が接続され制御弁S1、S2を切り替え制御することで、吸引孔213より高圧エアをポンチ上面211から吐出できる構成とされている。このような構成とすることで切断不良、あるいは吸着ヘッド63による吸着ミスがあったとしても、半田片Uを高圧エアによりポンチ上面211から自動廃棄できる。

In the present embodiment, the positive pressure source is connected in parallel with the negative pressure source, and the control valves S1 and S2 are switched and controlled so that high-pressure air can be discharged from the punch

また、本発明で言うところの「前記切断動作を完了した後、所定条件の下、ポンチ上面の半田片を廃棄させる」が、上述の切断不良、吸着ヘッド63による吸着ミスがあったときなどに、半田片Uを高圧エアによりポンチ上面211から自動廃棄させるにより具現化されている。

Further, in the present invention, “after the cutting operation is completed, the solder piece on the upper surface of the punch is discarded under a predetermined condition” is used when the above-described cutting failure or a suction error by the

次に、ポンチ210による半田テープTpの切断作業を補助するストリッパー300について説明する。図7に示すように、ストリッパー300はカッターベース191の上面に設置され、形状はポンチ上面211を覆うことが可能な程度の幅を有する長方形状をなしている。係るストリッパー300は、長手方向の両端部をリフトアーム310により保持されている。

Next, the

尚、係るストリッパー300が本発明の「閉止部材」に相当するものであり、また、ストリッパー300の下面が、本発明の「閉止面」に相当している。

The

リフトアーム310は、装置の前後方向に水平に延びる基部315の前部にストリッパー300の端部を保持する保持部316を形成したものであり、全体としてはL字状をなしている。そして、基部315の内壁面には前側に大コロ321を設け、後側に小コロ325を設けている。

The

一方、第一の支持板240の下方には板状をなす可動ベース340が、ガイド軸350を介して上下動可能に吊られている(図10参照)。そして、可動ベース340の両端面には、図7に示すように前後方向に延びるガイドレール345が設けられ、係るガイドレール345に、上記リフトアーム310の内壁面に設けられるレール受け318が摺動自在に凹凸嵌合している。

On the other hand, below the

このように、リフトアーム310は可動ベース340のガイドレール345に凹凸嵌合し上下方向については一体化されているから、可動ベース340を吊っているガイド軸350に案内されつつ、可動ベース340と共に上下動する。

As described above, the

次に、リフトアーム310の大コロ321を下から持ち上げて、ストリッパー300を上昇させるリフト装置400について説明する。図10に示すように、リフト装置400は第二の板カム410、ベルリンク420、コロ受け部材430などから構成されている。

Next, the lift device 400 that lifts the

コロ受け部材430は、中央にローラ431を支持した支持ブロック433の前後両部に支柱435を立設して、受け板437を支えたものである。係るコロ受け部材430は第二の支持板250の前部寄りの位置において、支柱435を支持板250を貫通させつつ上下動可能に取り付けられ、第二の支持板250を間に挟んで上側に受け板437が位置させ、下側に支持ブロック433を位置させている。

The

そして、第二の支持板250の上側に位置する受け板437の上面にリフトアーム310の大コロ321が当接する設定となっている。

The

第二の板カム410は第二の支持板250の下側後方寄りの位置に軸止されている。係る第二の板カム410は第一の板カム270に対して同期回転ベルト415を介して連結されている。より具体的に言えば、第一の板カム270の回転軸273と第二の板カム410の回転軸413とが同期回転ベルト415により連結されており、第一の板カム270が回転すると、それに追随して同期回転する。

The

ベルリンク420は、第二の板カム410とコロ受け部材430との間において、ヒンジC2を介して揺動自在に取り付けられ、一方のアーム421がコロ受け部材430のローラ431の下面に接している。そして、他方のアーム425にはローラ427が設けられており、係るローラ427が第二の板カム410のヘリ(すなわち、外周)411に接している。

The

本実施形態では、両板カム270、410の基準位置(すなわち、回転方向の原点にあたる位置)が図10の様に設定されており、係る基準位置においてストリッパー300は、ポンチ210上方にあって、ポンチ上面211との間に幾らかのクリアランスを保有している(以下、閉位置)。

In the present embodiment, the reference position of both

これにより、ダイ195を通過した半田テープTpが、ポンチ210とストリッパー300との間に収まるように構成されている。

As a result, the solder tape Tp that has passed through the

そして、半田テープTpを切断するべくモータ280を駆動させると、第一の板カム270が回転してポンチ211を押し上げてゆく。そして、第一の板カム270の回転に同期して、第二の板カム410も回転する。

When the

すると、回転した第二の板カム410のヘリ411がローラ427を押し込む結果、ベルリンク420が図10に示すG矢印方向に回転し、コロ受け部材430を介してリフトアーム310を持ち上げる。

Then, as a result of the

以上のことから、ポンチ210の押し上げ動作に同期してストリッパー300が持ち上がり、半田テープTpは、ポンチ210とストリッパー300の両部材により上下に挟み込まれた状態で、切断されることとなる。

From the above, the

また、上記したポンチ上方の閉位置にあるストリッパー300は半田切断後、次に説明するスライド装置500の作動を受けて装置前側にスライド(水平移動)し、ポンチ上面を開放させつつ切断された半田片Uを露出させるように構成されている。

The

スライド装置500は、第二の支持板250の上面であって、中央から後部寄りの位置に設けられる案内レール510と、スライダー520とをから構成されている。案内レール510は、前後方向(図10の左右方向)に延びており、同案内レール510上をスライダー520が前後動する構成となっている。

The

そして、スライダー520上には、U字状をなす嵌合孔を有するホルダプレート530が縦向きに固定され、同嵌合孔にリフトアーム310の小コロ325が嵌合されている。

A

これにより、不図示のエアシリンダを作動させると、エアシリンダの備えるシリンダ軸が水平方向に伸長変位してスライダー520を装置前側に押す。その結果、スライダー520が案内レール510に沿って、図10の位置から同図の右方向に前進動作する。

Accordingly, when an air cylinder (not shown) is operated, a cylinder shaft provided in the air cylinder extends and displaces in the horizontal direction and pushes the

すると、スライダー520を介してリフトアーム310が押される結果、ストリッパー300はポンチ210上方の閉位置から装置前側に移動する。これにより、ポンチ210上方が開放され、切断された半田片Uが露出する。

Then, as a result of the

尚、本実施形態では、上記ストリッパー300に上下に貫通する貫通孔301を前後方向(半田テープの送り方向)に沿って一列状に形成している(図7参照)。

In the present embodiment, through-

このようにしておけば、ストリッパー300の下面に半田片Uが付着し難くなるから、ストリッパー300を装置前側に移動させてポンチ上面211より退避させるときに、ストリッパー300に引かれて、半田片Uが変形するなどの不具合を生じない。

By doing so, the solder pieces U are less likely to adhere to the lower surface of the

以上のように構成された半田供給装置100は、図1に示すように、半田テープTpを切断するポンチ210が設けられた装置前側をコンベア20が設けられた基台中央に向けて取り付けられている。より具体的には、ケーシング下部の取り付け部115を介してボルトで固定されており、同取り付け状態にあっては、半田片Uを供給する供給位置Oにあたるポンチ上面211が、吸着ヘッド63の移動領域K内に位置する設定となっている。

As shown in FIG. 1, the

以下、図9〜図16を参照して、半田供給装置100による半田テープTpのカットサイクルを簡単に説明する。尚、動作開始前の初期状態においては、第一の板カム270、第二の板カム410はいずれも図10に示す基準位置にある。すなわち、ポンチ210はカッターベース191と面一をなす下降状態にあり、また、ストリッパー300はポンチ210上方の閉位置にある。

Hereinafter, the cut cycle of the solder tape Tp by the

半田供給装置100に電源が投入され、動作が開始されると、まず送出装置170が作動する。これにより、テープ搬送路Lに沿って半田テープTpが装置前側にあたる図9の右側に一定長送られる(ピッチ送り)。

When power is supplied to the

これにより、半田テープTpは、図9の(a)に示すようにダイ195を通過してポンチ上面211に至る。そして、このときには、テープ上方にストリッパー300が位置し、半田テープTpの上方を塞いだ状態となる。

As a result, the solder tape Tp passes through the

半田テープTpが送られると、次にポンチ210の吸引孔213に負圧源を通じて負圧が供給され、ポンチ上面211に吸引力が生ずる。これにより、半田テープTpはポンチ上面211に吸引され、密着状態となる。

When the solder tape Tp is sent, a negative pressure is then supplied to the

そして、上記負圧の供給と前後して、モータ280が通電操作され、モータ280の動力が第一の板カム270、及び第二の板カム410に伝達される。これにより、両板カム270、410が図10に示す基準位置から同期して回転を始める。

Then, before and after the supply of the negative pressure, the

すると、第一の板カム270の回転により、ポンチ210が図10に示す下降位置から上昇を始める。また、第二の板カム410の回転により、リフト装置400が作動して、閉位置にあるストリッパー300を上昇させる(図11参照)。

Then, by the rotation of the

これにより、図9の(b)に示すように、ポンチ上面211の半田テープTpは、ポンチ210により下方から押し上げられてダイ195の切断刃197により切断される。

As a result, as shown in FIG. 9B, the solder tape Tp on the punch

尚、この切断動作中、ポンチ上面211に負圧が生じており、切断対象の半田テープTpを吸着保持している。しかも、半田テープTpの上方にはストリッパー300が位置して半田テープTpの上方を塞いでいる。そのため、図14に示すように、半田テープTpがポンチ210の上面より逃げて切断不良等を起こすことがない。

During this cutting operation, a negative pressure is generated on the punch

そして、同期回転する両板カム270、410の作用により、その後、ポンチ210は半田テープTpを切断した図9に示す(b)の位置に留まるのに対して、ストリッパー300は図9に示す(b)の位置から更に上昇し、図9の(c)に示すように切断されたポンチ上面211の半田片Uより完全に離間する。

Then, due to the action of the two

かくして、ストリッパー300が半田片Uより完全に離間すると、次に、シリンダ駆動によりスライド装置500が作動する。すなわち、スライダー520が図11に示す位置から装置前側にあたる右方向に移動を始める。これにより、閉位置にあるストリッパー300はポンチ210の上方から装置前側へ移動する。

Thus, when the

そして、ストリッパー300が、図12に示すケーシング前部の位置に至ると、シリンダの駆動が停止される。

Then, when the

その後、両板カム270、410の作用により、ストリッパー300は図12に示す位置に留まるのに対して、ポンチ210は切断した半田片Uを吸引保持した状態を保ちつつ、図12に示す位置から上昇してゆく。

Thereafter, the

ポンチ210は図13に示すように、ポンチ上面211がダイ195の上面とほぼ面一な高さとなったところで、上昇を停止する。これにて半田片Uを、表面実装機10側のヘッドユニット60に受け渡し可能な状態となる。

As shown in FIG. 13, the

受け渡し動作について説明すると、まず、表面実装機10の各サーボ機構が駆動され、ヘッドユニット60が半田供給装置100の上方に水平移動される。そして、吸着ヘッド63が、図15に示すように供給位置Oにあたるポンチ210の上方に位置したところで、ヘッドユニット60は一時停止される。

The delivery operation will be described. First, each servo mechanism of the surface mounter 10 is driven, and the

あとは、供給位置Oの上方に位置する吸着ヘッド63を下降させつつ、下降タイミングを見計らって、ポンチ210側の負圧を切ってやれば、半田片Uの保持が解かれ、半田片Uを取り出し可能となる。

After that, if the

従って、後は、保持の解かれた半田片Uを吸着ヘッド63によって吸着し、その状態から吸着ヘッド63を上昇させてやれば、供給位置Oから半田片Uを取り出せる。そして、取り出した半田片Uは、吸着ヘッド63により基板P上に運ばれ、所定位置に実装される。

Therefore, the solder piece U, which has been unheld, is sucked by the

一方、供給位置Oから半田片Uが取り出されると、半田供給装置100側ではカム270、及び復動用のコイルばね245の作用により、上昇位置にあるポンチ210は下降を始め、やがて、図10に示す下降位置に戻る。

On the other hand, when the solder piece U is taken out from the supply position O, the

その後、シリンダ装置が作動して、装置前側にあるストリッパー300を、後方にスライドさせつつ、ポンチ上方の閉位置に復帰させる。そして、ストリッパー300の復帰に続いて、同期回転をしていた両板カム270、410は元の位置、すなわち図10の基準位置に復帰する。かくして、動作前の状態に全て戻る。

Thereafter, the cylinder device is operated, and the

従って、あとは、送出装置170により半田テープTpを送りつつ、上記した一連のカットサイクル(図9に示す(a)〜(d)のサイクル)を行えば、次の半田片Uが供給位置Oに自動的に供給される。

Accordingly, if the above-described series of cut cycles (cycles (a) to (d) shown in FIG. 9) are performed while the solder tape Tp is being fed by the

このように、本実施形態の装置であれば、人手を介さず、半田片Uを表面実装機10に完全自動供給することが可能となる。また、半田供給装置100それ自体は、ケーシング110内に全装置を収容してコンパクトな形態となっている。しかも、基台11から簡単に取り外せる(ボルト締めを解いてやるだけでよい)ようになっており、使い勝手がよく商品性に優れる。

As described above, with the apparatus according to the present embodiment, it is possible to supply the solder piece U to the surface mounter 10 completely automatically without human intervention. Also, the

また、本実施形態の半田供給装置100は、以下に説明する先端位置検出センサ600を搭載しており、半田テープTpの先端位置を検出できるように配慮されている。先端位置検出センサ600は、投光側の光ファイバ610と、受光側の光ファイバ620とからなるファイバセンサであり、半田テープTpが搬送されるテープ搬送路Lの終端寄りの位置に設けられている。

Further, the

具体的には、投光側の光ファイバ610と、受光側の光ファイバ620をテープ搬送路Lを間に挟んで向かい合うように配置して検出光軸Rを形成しており、半田テープPが検出光軸Rを横切ると、検出光軸Rが透過状態から遮光状態に切り替わる。従って、半田テープTpの先端を検出することができる。

Specifically, the

このような構成であれば、装置が緊急停止するなどして、半田テープTpが予定しない位置で停止等した場合であっても、復旧後、半田テープTpを図16の(a)、(b)に示すように、一旦、検出光軸Rを通過するまで引き戻してやり、その後、改めて半田テープTpを送り直してやれば、半田テープTpの先端位置を正確に特定することが可能となる。 With such a configuration, even when the apparatus is stopped urgently, for example, when the solder tape Tp is stopped at an unscheduled position, after the recovery, the solder tape Tp is attached to the solder tape Tp in FIGS. As shown in (), once the wafer is pulled back until it passes through the detection optical axis R, and then the solder tape Tp is sent again, the tip position of the solder tape Tp can be accurately specified.

従って、半田テープTpを既定量、正確に送出することが可能となり、半田テープTpを一定の幅で正確に切断できる。 Accordingly, it is possible to accurately feed the solder tape Tp in a predetermined amount, and the solder tape Tp can be accurately cut with a certain width.

尚、図15に示す符号700は、バックアップ装置である。かかるバックアップ装置は、吸着ヘッドにより基板Pに部品、半田片Uを実装する実装作業中、基板Pの下面を支えてバックアップするものである。

Note that

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

<Other embodiments>

The present invention is not limited to the embodiments described with reference to the above description and drawings. For example, the following embodiments are also included in the technical scope of the present invention.

(1)上記実施形態では、リール130と送出装置170との間に掛渡装置150を設けたが、掛渡装置150を廃止してリール130に巻かれた半田テープTpを送出装置170で直接引き取る構成としてもよい。

(1) In the above embodiment, the

10・・・表面実装機

11・・・基台

20・・・搬送コンベア

60・・・ヘッドユニット

63・・・吸着ヘッド(本発明の「実装ヘッド」に相当)

100・・・半田供給装置

120・・・リールホルダ

130・・・リール

150・・・掛渡装置

151・・・保持ローラ(本発明の「ローラ群」を構成)

153・・・保持ローラ(本発明の「ローラ群」を構成)

155・・・可動ローラ(本発明の「可動テンションローラ」に相当し、「ローラ群」を構成)

170・・・送出装置

185・・・光センサ(本発明の「検出装置」に相当)

188・・・制御装置

195・・・ダイ

200・・・切断装置

210・・・ポンチ

270・・・第一の板カム

300・・・ストリッパー(本発明の「閉止部材」に相当)

400・・・リフト装置

410・・・第二の板カム

415・・・同期回転ベルト

500・・・スライド装置

DESCRIPTION OF SYMBOLS 10 ...

DESCRIPTION OF

153: Holding roller (constitutes the “roller group” of the present invention)

155... Movable roller (corresponding to the “movable tension roller” of the present invention and constituting a “roller group”)

170 ... sending

188 ...

400 ...

Claims (24)

半田テープを半田片に切断して、前記実装ヘッドの移動領域内に設定された供給位置に供給する半田供給装置を前記基台上に備え、

前記半田供給装置は、

半田テープを巻回したリールと、

前記リールを通じて供給されダイから突出した半田テープを、前記供給位置にて下から押し上げて半田片に切断するポンチと、

前記実装ヘッドとは別部材により構成されると共に、前記供給位置にて半田テープの上方に位置し、前記ポンチと共に前記半田テープを上下に挟む閉止部材と、

前記閉止部材を、前記ポンチの押し上げ動作に同期させて上昇変位させるリフト装置と、

前記ポンチの押し上げ動作により半田テープが切断された後に、前記閉止部材を平面方向に水平移動させることにより前記供給位置から前記閉止部材を退避させるスライド装置と、を備えることを特徴とする表面実装機。 A surface mounting machine in which a mounting head for mounting components and solder pieces on a substrate is provided on a base,

By cutting the solder tape solder pieces, a solder supply apparatus that provided the sheet to the set feeding position to the movement area of the previous SL mounting head provided on the base,

The solder supply device includes:

And Lee Le wound solder tape,

A punch for pushing the solder tape supplied through the reel and protruding from the die from the bottom at the supply position to cut it into solder pieces;

The mounting head is constituted by a separate member, is located above the solder tape at the supply position, and a closing member that sandwiches the solder tape up and down together with the punch,

A lift device that displaces the closing member in synchronization with the push-up operation of the punch;

A surface mounting machine comprising: a slide device that retracts the closing member from the supply position by horizontally moving the closing member in a plane direction after the solder tape is cut by the push-up operation of the punch .

前記リールを送り方向に強制回転させて半田テープを前記リールから送り出す回転装置と、

前記リールから送り出された半田テープを引き取りつつ、前記供給位置に向けて水平に送り出す送出装置を備える請求項1ないし請求項4のいずれか一項に記載の表面実装機。 The solder supply device includes:

A rotating device for forcibly rotating the reel in the feeding direction and feeding the solder tape from the reel;

The surface mounter according to any one of claims 1 to 4, further comprising a feeding device that takes out the solder tape fed from the reel and horizontally feeds the solder tape toward the supply position.

前記リールから送り出された半田テープに張力を作用させる可動テンションローラを備えることを特徴とする請求項1ないし請求項6のいずれか一項に記載の表面実装機。 The solder supply device includes:

The surface mounter according to any one of claims 1 to 6, further comprising a movable tension roller that applies tension to the solder tape fed from the reel.

モータから伝達される回転方向の動力を上下方向の往復運動に変換して、前記ポンチに前記押し上げ動作を行わせる第一の板カムと、

前記リフト装置を構成する第二の板カムと、

前記第一の板カムの回転軸と前記第二の板カムの回転軸とを掛け渡し、両板カムを同期回転させる同期回転ベルトを備えることを特徴とする請求項1ないし請求項11のいずれか一項に記載の表面実装機。 The solder supply device includes:

A first plate cam that converts the rotational power transmitted from the motor into a reciprocating motion in the vertical direction and causes the punch to perform the push-up operation;

A second plate cam constituting the lift device;

Any of claims 1 to 11, characterized in that it comprises the first and the rotation axis of the plate cam spanned the rotation axis of the second plate cam, synchronous rotary belt synchronously rotating both the cam plate surface mounter according to an item or.

半田テープを巻回したリールと、

前記リールを通じて供給されダイから突出した半田テープを、前記供給位置にて下から押し上げて半田片に切断するポンチと、

前記実装ヘッドとは別部材により構成されると共に、前記供給位置にて半田テープの上方に位置し、前記ポンチと共に前記半田テープを上下に挟む閉止部材と、

前記閉止部材を、前記ポンチの押し上げ動作に同期させて上昇変位させるリフト装置と、

前記ポンチの押し上げ動作により半田テープが切断された後に、前記閉止部材を平面方向に水平移動させることにより前記供給位置から前記閉止部材を退避させるスライド装置とを備え、前記実装ヘッドの移動領域内に設定された供給位置に半田片を供給する半田供給装置。 A solder supply device installed on a base of a surface mounting machine provided with a mounting head for mounting components and solder pieces on a substrate,

A reel of solder tape,

A punch for pushing the solder tape supplied through the reel and protruding from the die from the bottom at the supply position to cut it into solder pieces;

The mounting head is constituted by a separate member, is located above the solder tape at the supply position, and a closing member that sandwiches the solder tape up and down together with the punch,

A lift device that displaces the closing member in synchronization with the push-up operation of the punch;

A slide device that retracts the closing member from the supply position by horizontally moving the closing member in a plane direction after the solder tape is cut by the push-up operation of the punch, and within the moving area of the mounting head A solder supply device for supplying a solder piece to a set supply position.

前記リールから送り出された半田テープを引き取りつつ、前記供給位置に向けて水平に送り出す送出装置を備える請求項14ないし請求項16のいずれか一項に記載の半田供給装置。 A rotating device for forcibly rotating the reel in the feeding direction and feeding the solder tape from the reel;

The solder supply device according to any one of claims 14 to 16 , further comprising a feeding device that takes out the solder tape fed from the reel and horizontally feeds the solder tape toward the supply position.

前記リフト装置を構成する第二の板カムと、

前記第一の板カムの回転軸と前記第二の板カムの回転軸とを掛け渡し、両板カムを同期回転させる同期回転ベルトを備えることを特徴とする請求項19又は請求項14ないし請求項23に記載の半田供給装置。 A first plate cam that converts the rotational power transmitted from the motor into a reciprocating motion in the vertical direction and causes the punch to perform the push-up operation;

A second plate cam constituting the lift device;

The passing first over the rotation axis of the second plate cam and the axis of rotation of the plate cam, claim 19 or claim 14 or claim characterized in that it comprises a synchronous rotation belt synchronously rotating both the cam plate Item 24. The solder supply apparatus according to Item 23 .

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007130908A JP4838195B2 (en) | 2007-05-16 | 2007-05-16 | Solder supply device, surface mounter |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007130908A JP4838195B2 (en) | 2007-05-16 | 2007-05-16 | Solder supply device, surface mounter |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008288334A JP2008288334A (en) | 2008-11-27 |

| JP2008288334A5 JP2008288334A5 (en) | 2011-06-16 |

| JP4838195B2 true JP4838195B2 (en) | 2011-12-14 |

Family

ID=40147790

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007130908A Active JP4838195B2 (en) | 2007-05-16 | 2007-05-16 | Solder supply device, surface mounter |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4838195B2 (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2021199441A1 (en) | 2020-04-03 | 2021-10-07 | 平田機工株式会社 | Solder supply unit, solder piece manufacturing device, component mounting device, and production system |

| WO2021199440A1 (en) | 2020-04-03 | 2021-10-07 | 平田機工株式会社 | Solder cutting device, solder cutting unit, part mounting device, and production system |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011066305A (en) * | 2009-09-18 | 2011-03-31 | Nagano Japan Radio Co | Method and apparatus of manufacturing electrode using sheet wire |

| JP6247000B2 (en) * | 2012-11-14 | 2017-12-13 | 富士機械製造株式会社 | Film feeder and assembly machine |

| KR102022472B1 (en) * | 2014-07-04 | 2019-09-18 | 한화정밀기계 주식회사 | Tape adhesion apparatus |

| CN109483100A (en) * | 2018-11-12 | 2019-03-19 | 江苏创基新能源有限公司 | In full-automatic battery slice string welding machine in welding platform High temperature-resistanadhesive adhesive tape replacement tooling |

| CN110153719A (en) * | 2019-04-30 | 2019-08-23 | 深圳市艾雷激光科技有限公司 | Material strip welding equipment |

| CN116140738B (en) * | 2023-04-20 | 2023-06-20 | 成都易方汇智科技有限公司 | High-efficiency welding device and method for camera module of crane camera and circuit board |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62202970A (en) * | 1986-03-04 | 1987-09-07 | 松下電器産業株式会社 | Intermittent operation type heat pump device |

| JPH01307233A (en) * | 1988-06-03 | 1989-12-12 | Mitsubishi Electric Corp | Soldering material supplying equipment |

| JPH03177256A (en) * | 1989-12-06 | 1991-08-01 | Toshiba Seiki Kk | Carrier tape feeding device for inner lad bonding device |

| JPH0536740A (en) * | 1991-08-01 | 1993-02-12 | Mitsubishi Electric Corp | Semiconductor device |

| JP3063257B2 (en) * | 1991-08-13 | 2000-07-12 | 松下電器産業株式会社 | How to clean the transfer head nozzle |

| JPH07176553A (en) * | 1993-12-17 | 1995-07-14 | Matsushita Electric Ind Co Ltd | Method and apparatus for mounting chip |

| JP3758877B2 (en) * | 1999-02-04 | 2006-03-22 | 株式会社日立ハイテクインスツルメンツ | Electronic component feeder |

| JP2004023028A (en) * | 2002-06-20 | 2004-01-22 | Matsushita Electric Ind Co Ltd | Apparatus and method for mounting electronic component |

| JP2005074483A (en) * | 2003-09-01 | 2005-03-24 | Fujitsu Ltd | Solder feeding device |

| JP2005103577A (en) * | 2003-09-29 | 2005-04-21 | Marugo Kogyo Kk | Spherical material transfer device and solder ball loading device using it |

| JP4423145B2 (en) * | 2004-09-14 | 2010-03-03 | 芝浦メカトロニクス株式会社 | Tape member affixing device |

-

2007

- 2007-05-16 JP JP2007130908A patent/JP4838195B2/en active Active

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2021199441A1 (en) | 2020-04-03 | 2021-10-07 | 平田機工株式会社 | Solder supply unit, solder piece manufacturing device, component mounting device, and production system |

| WO2021199440A1 (en) | 2020-04-03 | 2021-10-07 | 平田機工株式会社 | Solder cutting device, solder cutting unit, part mounting device, and production system |

| CN115279524A (en) * | 2020-04-03 | 2022-11-01 | 平田机工株式会社 | Solder supply unit, solder sheet manufacturing apparatus, component mounting apparatus, and production system |

| JP7365493B2 (en) | 2020-04-03 | 2023-10-19 | 平田機工株式会社 | Solder supply unit, solder piece manufacturing equipment, component mounting equipment and production system |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008288334A (en) | 2008-11-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4838195B2 (en) | Solder supply device, surface mounter | |

| JP2008288334A5 (en) | ||

| US4437232A (en) | Electronic parts mounting apparatus | |

| JP5877891B2 (en) | Tape automatic setting device | |

| JP3602545B2 (en) | Component supply method and device | |

| JP5324317B2 (en) | Protective tape application method and protective tape application device | |

| JP6334578B2 (en) | Splicing apparatus and splicing method | |

| JP6374589B2 (en) | Splicing equipment | |

| WO2015182347A1 (en) | Component mounting apparatus | |

| JP2017034045A (en) | Splicing device and splicing method | |

| EP0426931B1 (en) | Film bonding method and apparatus for performing same | |

| KR20150050395A (en) | Protective tape separating method and protective tape separating apparatus | |

| KR101933298B1 (en) | Adhesive sheet attaching apparatus for adhesive film | |

| TW201518177A (en) | Auto-packing machine | |

| WO2015121929A1 (en) | Splicing device and splicing method | |

| JPH1027820A (en) | Anisotropic conductor pasting device and pasting of anisotropic conductor | |

| JP6498777B2 (en) | Parts supply device | |

| JP2007019373A (en) | Component packaging apparatus | |

| JP2001059910A (en) | Device for wiring optical fiber and method for wiring optical fiber | |

| JP2021177507A (en) | Assembly device and assembly method | |

| EP3379911B1 (en) | Substrate work machine and insertion method | |

| JP2014099513A (en) | Film feeder, and assembly work machine | |

| JP6746465B2 (en) | Surface mounter | |

| JPH0465845A (en) | Equipment and method for outer lead bonding | |

| US20230017361A1 (en) | Solder cutting device, solder cutting unit, part mounting device, and production system |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20091026 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20091026 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100325 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110421 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20110421 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110527 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20110526 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110531 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110727 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110906 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110929 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141007 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4838195 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |