JP4667448B2 - 導電性ゴムローラ及びその製造方法 - Google Patents

導電性ゴムローラ及びその製造方法 Download PDFInfo

- Publication number

- JP4667448B2 JP4667448B2 JP2007335633A JP2007335633A JP4667448B2 JP 4667448 B2 JP4667448 B2 JP 4667448B2 JP 2007335633 A JP2007335633 A JP 2007335633A JP 2007335633 A JP2007335633 A JP 2007335633A JP 4667448 B2 JP4667448 B2 JP 4667448B2

- Authority

- JP

- Japan

- Prior art keywords

- conductive

- rubber

- roller

- urethane

- peripheral surface

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Electrophotography Configuration And Component (AREA)

- Electrostatic Charge, Transfer And Separation In Electrography (AREA)

- Rolls And Other Rotary Bodies (AREA)

- Fixing For Electrophotography (AREA)

- Dry Development In Electrophotography (AREA)

Description

さらに、最外周にローラの用途に応じた特性の表面層を形成する必要がある。この場合、架橋反応や焼成処理等の高温処理で表面層を形成する場合がある。この場合、ウレタンゴムの耐熱温度を超える温度で処理しようとすると、熱劣化の問題が発生する。

本発明の別の目的は、表面層を高温で処理形成する場合でも、熱劣化が生ずることなく表面層が形成できる導電性ゴムローラの製造方法を提供することにある。

さらに、本発明の別の目的は、低硬度な現像ローラ及びその製造方法を提供することにある。

前記導電性ゴム層は、ウレタンスポンジと、ウレタンスポンジの隔壁を被覆する導電性シリコンゴム被膜との二重構造体により構成され、

前記導電性ゴム層の外周に形成した導電性シリコンゴム被膜と前記ウレタンスポンジの隔壁を被覆する導電性シリコンゴム被膜とは、ウレタンスポンジに含浸した液状の導電性シリコンを金型内で加硫処理することにより同時に形成されることを特徴とする。

前記導電性ゴム層は、ウレタンスポンジと、ウレタンスポンジの隔壁を被覆する導電性シリコンゴム被膜との二重構造体により構成され、

前記導電性ゴム層の外周に形成した導電性シリコンゴム被膜と前記ウレタンスポンジの隔壁を被覆する導電性シリコンゴム被膜とは、ウレタンスポンジに含浸した液状の導電性シリコンを金型内で加硫処理することにより同時に形成されることを特徴とする。

金属のシャフトの外周面に連泡性のウレタンスポンジが装着されたウレタンゴムローラを製造する工程と、

ウレタンゴムローラの外周面側からウレタンスポンジの内部に液状シリコンを含浸させる工程と、

液状シリコンが含浸されたウレタンゴムローラを円筒状の金型内に装着する工程と、

前記ウレタンゴムローラをローラ軸線の周りで回転させて、含浸された液状シリコンを外周面側に材料移動させる工程と、

前記液状シリコンが外周面側に材料移動した状態で加硫処理を行い、前記ウレタンゴムローラを、外周面に導電性シリコンゴム被膜が形成され、平滑な外周面を有する導電性ゴムローラに変換する工程とを有することを特徴とする。

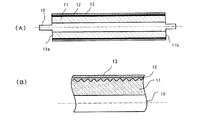

11 導電性の弾性ゴム層

12 シリコン被膜

13 表面層

Claims (6)

- 金属のシャフトと、シャフトの外周に形成された導電性ゴム層と、前記導電性ゴム層の外周に形成されると共に平滑な外周面を有する導電性シリコンゴム被膜とを有し、

前記導電性ゴム層は、ウレタンスポンジと、ウレタンスポンジの隔壁を被覆する導電性シリコンゴム被膜との二重構造体により構成され、

前記導電性ゴム層の外周に形成した導電性シリコンゴム被膜と前記ウレタンスポンジの隔壁を被覆する導電性シリコンゴム被膜とは、ウレタンスポンジに含浸した導電性の液状シリコンを金型内で加硫処理することにより同時に形成されることを特徴とする導電性ゴムローラ。 - 金属のシャフトと、シャフトの外周に形成された導電性ゴム層と、前記導電性ゴム層の外周に形成されると共に平滑な外周面を有する導電性シリコンゴム被膜と、前記導電性シリコンゴム被膜上に形成した導電性の表面樹脂層とを有し、

前記導電性ゴム層は、ウレタンスポンジと、ウレタンスポンジの隔壁を被覆する導電性シリコンゴム被膜との二重構造体により構成され、

前記導電性ゴム層の外周に形成した導電性シリコンゴム被膜と前記ウレタンスポンジの隔壁を被覆する導電性シリコンゴム被膜とは、ウレタンスポンジに含浸した導電性の液状シリコンを金型内で加硫処理することにより同時に形成されることを特徴とする導電性ゴムローラ。 - 請求項1に記載の導電性ゴムローラにおいて、前記平滑な外周面を有する導電性シリコンゴム被膜の外周に導電性フッ素樹脂チューブが装着されていることを特徴とする導電性ゴムローラ。

- 請求項1、2又は3に記載の導電性ゴムローラにおいて、当該導電性ゴムローラは、感光ドラム上に形成された静電潜像を現像する現像ローラ、感光ドラム上に形成されたトナー像を記録紙上に転写する転写ローラ、感光ドラム表面を所定の電位に帯電する帯電ローラ、定着装置用の加圧ローラ、又は導電性の駆動ローラとして用いられることを特徴とする導電性ゴムローラ。

- 金属のシャフトと、その外周に形成され、平滑な外周面を有する導電性ゴム層とを有する導電性ゴムローラを製造するに当たり、

金属のシャフトの外周面に連泡性のウレタンスポンジが装着されたウレタンゴムローラを製造する工程と、

ウレタンゴムローラの外周面側からウレタンスポンジの内部に導電性の液状シリコンを含浸させる工程と、

液状シリコンが含浸されたウレタンゴムローラを円筒状の金型内に装着する工程と、

前記ウレタンゴムローラをローラ軸線の周りで回転させて、含浸された液状シリコンを外周面側に材料移動させる工程と、

前記液状シリコンが外周面側に材料移動した状態で加硫処理を行い、前記ウレタンゴムローラを、外周面に導電性シリコンゴム被膜が形成され、平滑な外周面を有する導電性ゴムローラに変換する工程とを有することを特徴とする導電性ゴムローラの製造方法。 - 請求項5に記載の導電性ゴムローラの製造方法において、前記加硫処理を行った後、前記導電性シリコンゴム皮膜上に、導電性樹脂層をコーティングし、又は導電性チューブを装着する工程を具えることを特徴とするゴムローラの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007335633A JP4667448B2 (ja) | 2007-12-27 | 2007-12-27 | 導電性ゴムローラ及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007335633A JP4667448B2 (ja) | 2007-12-27 | 2007-12-27 | 導電性ゴムローラ及びその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2009157136A JP2009157136A (ja) | 2009-07-16 |

| JP2009157136A5 JP2009157136A5 (ja) | 2011-01-27 |

| JP4667448B2 true JP4667448B2 (ja) | 2011-04-13 |

Family

ID=40961223

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007335633A Expired - Fee Related JP4667448B2 (ja) | 2007-12-27 | 2007-12-27 | 導電性ゴムローラ及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4667448B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5319428B2 (ja) | 2009-07-01 | 2013-10-16 | 富士通テン株式会社 | エコラン制御装置及びエコラン制御方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0635356A (ja) * | 1992-07-20 | 1994-02-10 | Arai Pump Mfg Co Ltd | 加圧ローラ |

| JPH10176710A (ja) * | 1996-12-17 | 1998-06-30 | Mitsuma Giken Kk | 加圧ローラ |

-

2007

- 2007-12-27 JP JP2007335633A patent/JP4667448B2/ja not_active Expired - Fee Related

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0635356A (ja) * | 1992-07-20 | 1994-02-10 | Arai Pump Mfg Co Ltd | 加圧ローラ |

| JPH10176710A (ja) * | 1996-12-17 | 1998-06-30 | Mitsuma Giken Kk | 加圧ローラ |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009157136A (ja) | 2009-07-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2000329137A (ja) | 樹脂ローラ及びその製造方法 | |

| US4023967A (en) | Electrophotographic liquid development method in which a uniform substantial interface contact is maintained | |

| JP5492397B2 (ja) | 弾性ローラ及び定着装置 | |

| KR20100066130A (ko) | 화상형성장치용 롤러 및 그 제조방법 | |

| JP4667448B2 (ja) | 導電性ゴムローラ及びその製造方法 | |

| JP5058680B2 (ja) | 帯電部材、電子写真装置及びプロセスカートリッジ | |

| JP6026083B2 (ja) | 弾性ローラ及びその製造方法、並びに、定着装置及び画像形成装置 | |

| JP3884726B2 (ja) | 導電性ベルト及びその製造方法 | |

| JP4123704B2 (ja) | 浸漬塗布方法及び浸漬塗布装置、並びに継ぎ目なしベルトの製造方法 | |

| JP3617363B2 (ja) | 多層シームレスベルト | |

| JP2005352181A (ja) | 導電性ローラ及びそれを備えた画像形成装置 | |

| JP4499144B2 (ja) | ゴムローラの製造方法及び弾性ゴムローラ | |

| JP2009162885A (ja) | 電子写真用ローラとその製造方法 | |

| JPH02231129A (ja) | シームレスベルト | |

| JP6488166B2 (ja) | 現像ローラ、現像装置及び画像形成装置 | |

| JP3651199B2 (ja) | 中間転写体及びその製造方法 | |

| JP2001282008A (ja) | 中間転写ベルトの製造方法及び中間転写ベルト、中間転写ドラムの製造方法及び中間転写ドラム、並びに、画像形成装置 | |

| JP2002251053A (ja) | 帯電ローラ | |

| JP3965449B2 (ja) | 導電性転写ロール及びその製造方法 | |

| JP4545229B2 (ja) | ゴムローラ | |

| JP2020085163A (ja) | 弾性ローラの製造方法 | |

| JP3874359B2 (ja) | 中間転写体、この中間転写体を用いた電子写真装置、および中間転写体の製造方法 | |

| JP3874360B2 (ja) | 中間転写体、この中間転写体を用いた電子写真装置、および中間転写体の製造方法 | |

| JP5036457B2 (ja) | 電子写真用導電ローラの製造方法及び電子写真用導電ローラ | |

| JP2009157136A5 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101207 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20101207 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20101207 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110111 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20110105 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110111 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140121 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |