JP4602545B2 - プラズマチャンバの半導体ワークピース用シュラウド - Google Patents

プラズマチャンバの半導体ワークピース用シュラウド Download PDFInfo

- Publication number

- JP4602545B2 JP4602545B2 JP2000512233A JP2000512233A JP4602545B2 JP 4602545 B2 JP4602545 B2 JP 4602545B2 JP 2000512233 A JP2000512233 A JP 2000512233A JP 2000512233 A JP2000512233 A JP 2000512233A JP 4602545 B2 JP4602545 B2 JP 4602545B2

- Authority

- JP

- Japan

- Prior art keywords

- dielectric

- shroud

- annular

- workpiece

- shield

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000004065 semiconductor Substances 0.000 title description 33

- 229910052710 silicon Inorganic materials 0.000 claims description 30

- 239000010703 silicon Substances 0.000 claims description 30

- 238000005530 etching Methods 0.000 claims description 22

- 238000001020 plasma etching Methods 0.000 claims 1

- 238000000034 method Methods 0.000 description 143

- 230000008569 process Effects 0.000 description 142

- 235000012431 wafers Nutrition 0.000 description 141

- 238000005260 corrosion Methods 0.000 description 85

- 230000007797 corrosion Effects 0.000 description 82

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 55

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 47

- 230000000694 effects Effects 0.000 description 37

- 235000012239 silicon dioxide Nutrition 0.000 description 32

- 238000004519 manufacturing process Methods 0.000 description 31

- 239000007789 gas Substances 0.000 description 28

- 239000010453 quartz Substances 0.000 description 19

- 150000002500 ions Chemical class 0.000 description 18

- 230000001681 protective effect Effects 0.000 description 13

- 239000000377 silicon dioxide Substances 0.000 description 13

- 238000006243 chemical reaction Methods 0.000 description 12

- 239000000463 material Substances 0.000 description 12

- 230000008878 coupling Effects 0.000 description 11

- 238000010168 coupling process Methods 0.000 description 11

- 238000005859 coupling reaction Methods 0.000 description 11

- 239000003989 dielectric material Substances 0.000 description 11

- 230000006870 function Effects 0.000 description 11

- 230000004907 flux Effects 0.000 description 10

- 230000008859 change Effects 0.000 description 9

- 239000011737 fluorine Substances 0.000 description 9

- 229910052731 fluorine Inorganic materials 0.000 description 9

- 230000007423 decrease Effects 0.000 description 8

- 229920001971 elastomer Polymers 0.000 description 8

- 239000000806 elastomer Substances 0.000 description 8

- 230000002829 reductive effect Effects 0.000 description 8

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 7

- 239000003153 chemical reaction reagent Substances 0.000 description 7

- 229910052760 oxygen Inorganic materials 0.000 description 7

- 239000001301 oxygen Substances 0.000 description 7

- -1 fluorine ions Chemical class 0.000 description 6

- 239000002245 particle Substances 0.000 description 6

- 230000006872 improvement Effects 0.000 description 5

- 229910052751 metal Inorganic materials 0.000 description 5

- 239000002184 metal Substances 0.000 description 5

- 230000008901 benefit Effects 0.000 description 4

- 238000005234 chemical deposition Methods 0.000 description 4

- 239000012535 impurity Substances 0.000 description 4

- 229920002120 photoresistant polymer Polymers 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 3

- 239000013626 chemical specie Substances 0.000 description 3

- 239000000356 contaminant Substances 0.000 description 3

- 230000003247 decreasing effect Effects 0.000 description 3

- 238000000151 deposition Methods 0.000 description 3

- 230000008021 deposition Effects 0.000 description 3

- 238000010292 electrical insulation Methods 0.000 description 3

- 230000003628 erosive effect Effects 0.000 description 3

- 230000005484 gravity Effects 0.000 description 3

- 238000010849 ion bombardment Methods 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 230000007704 transition Effects 0.000 description 3

- 230000002411 adverse Effects 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical group [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 238000007743 anodising Methods 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 229910052500 inorganic mineral Inorganic materials 0.000 description 2

- 239000011707 mineral Substances 0.000 description 2

- 229910052814 silicon oxide Inorganic materials 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- KRHYYFGTRYWZRS-UHFFFAOYSA-M Fluoride anion Chemical compound [F-] KRHYYFGTRYWZRS-UHFFFAOYSA-M 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 230000001010 compromised effect Effects 0.000 description 1

- 229910021419 crystalline silicon Inorganic materials 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000005137 deposition process Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000000755 effect on ion Effects 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 238000000752 ionisation method Methods 0.000 description 1

- 230000000670 limiting effect Effects 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 230000001151 other effect Effects 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000008439 repair process Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 230000035945 sensitivity Effects 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 239000002210 silicon-based material Substances 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 230000001550 time effect Effects 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

- H01L21/687—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches

- H01L21/68714—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support

- H01L21/68735—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support characterised by edge profile or support profile

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32431—Constructional details of the reactor

- H01J37/32623—Mechanical discharge control means

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32431—Constructional details of the reactor

- H01J37/32623—Mechanical discharge control means

- H01J37/32633—Baffles

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- General Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Drying Of Semiconductors (AREA)

- Physical Vapour Deposition (AREA)

- Plasma Technology (AREA)

Description

(関連出願に対する説明)

本特許出願は、「Apparatus for Improving Wafer and Chuck Edge Protection(ウェーハ及びチャックエッジ保護を改善する装置)」と称するBryan Pu et elによって1996年11月29日出願の出願番号SN 08/758,531の一部継続出願であり、且つ「Magnetically-Enhanced Plasma Chamber with Non-Uniform Magnetic Field(不平等磁界を有する磁気的強化プラズマチャンバ)」と称するHongching Shan et elによって1997年1月2日出願の出願番号SN 08/735.444の一部継続出願である。

【0002】

(発明の分野)

本発明は、一般に、半導体ワークピースがプラズマチャンバに取り付けられる電極に関する。特に、本発明は、チャンバで行われる半導体製造プロセスの空間均一性を改善することが可能であるワークピースを取り囲むカラー又はリングに関する。

【0003】

(発明の背景)

プラズマ援用エッチング又は化学堆積などの様々な半導体製造プロセスは、半導体ワークピース20が、メタル電極22に取り付けられるプラズマチャンバで行われる(図1及び図2参照)。ワークピース20が、円形半導体ウェーハであるとき、電極22は、一般に、ウェーハが位置を占める円形上面を有する。一般に、プロセス試薬ガスの混合物は、チャンバに供給され、ポンプは、チャンバ内に真空を維持する。電源は、プロセスガス混合物をプラズマ状態に励起する。一般に、高周波(RF)電源24は、プラズマ本体に対して負バイアス電圧を電極に生成するように容量性に電極22に結合される。バイアス電圧は、所望の製造プロセスを促進するようにワークピースに衝撃を与えるためにイオンを誘引する。それが陰電気を帯びてバイアスをかけられるので、電極22は、陰極電極又は陰極と呼ばれることが多い。

【0004】

プラズマプロセスチャンバを設計する1つの目的は、チャンバで行われるプラズマ強化プロセスの反応速度を最大化することである。プロセス速度は、プラズマからワークピースよりむしろ陰極の陰極衝撃露呈部分にイオン束のあらゆる部分にまで好ましくなく減速される。結果的に、ワークピース20の方にRF電流の流れを集束するために、従来は、プラズマと陰極の側との間のRF電流の流れに高い電気インピーダンスを与えるのに十分厚い誘電側シールド28で陰極22の側をカバーしていた。

【0005】

従来の多くのプラズマチャンバにおいて、陰極22は、ワークピースより実質的に大きい直径を有している。プラズマとワークピースの周辺外側の陰極の部分との間にRF電流の流れを保護するために、陰極のその部分は、従来、誘電上部シールド又はカラー30によってカバーされていた。側部シールド28のように、上部シールド30は、十分に厚く、その電気インピーダンスは、プラズマとワークピースの周辺の外側の陰極の部分との間のRF電流の流れをごくわずかなレベルに減少する。

【0006】

従来の誘電シールド28,30についての1つの問題は、プロセスの化学現象により、上部シールド30の露呈表面は、プラズマにある幾つかの化学種に腐食されることがあるので、上部シールドは定期的に取り換えられる必要があることである。上部シールド30がないチャンバにおいて、側部シールド28はプラズマに露呈され、同様な腐食問題を欠点として持つ。チャンバが閉鎖される間、製造工程ラインを中止する必要があるので、頻繁に取り換えることは好ましくない。誘電シールドの腐食は、誘電層をエッチングする腐食液種が誘電体カラーをエッチングするので、特に、半導体ワークピースのエッチング誘電層のためのプロセスにとって厳しいものである。

【0007】

半導体プロセスプラズマチャンバを設計する他の目的は、ワークピースの表面の製造プロセスの空間均一性を達成することである。例えば、反応イオン、腐食プロセス及び化学堆積プロセスにおいて、プロセス速度(即ち、腐食速度及び堆積速度それぞれに)は、反応種が周辺近くよりもワークピースの中心近くにより減損されるので、周辺よりワークピースの中心が遅い。換言すれば、そのようなプロセスは、半径方向不均一性をこうむる。

【0008】

半径方向の大きさの空間均一性を改善する1つの従来の方法は、時には集束リングと呼ばれる高架円筒形カラー又はシュラウドでワークピースの周辺を取り囲むことである。高架カラーは、少なくとも3つの効果を生じ、その2つは、一般に、ウェーハの周辺近くのプロセス速度を減少する。高架カラー又はシュラウドの1つの効果は、ウェーハ中心近くの空乏により合致するため、ウェーハ周辺近くの反応種の空乏を増加するために、カラーが、カラー外側の反応プロセスガスをウェーハの方に移動しないようにすることである。高架カラーの他の効果は、それがワークピース周辺外側のプラズマシース上方軸方向に変位し、それによって、更にワークピース周辺からプラズマシースを移動し、その結果として、ワークピースの周辺近くの反応種集束を減少する。第3の効果は、高架カラーが、行われる特定のプロセスの化学現象により、ウェーハ周辺近くのプロセス速度を増大するか、或いは減少するかの何れかであるウェーハの周辺近くの反応種の常駐時間を増大することである。

【0009】

高架カラー又はシュラウドは、上述の効果を達成するために誘電物質である必要はない。しかし、高架カラーが誘電物質を含んでいない場合、それは、更にプラズマからワークピース周辺外側の陰極の部分にイオン束を迂回することを減少する初期に記述した機能を行うことが可能である。図1に示す従来の設計において、誘電体カラー30は、高架カラーと誘電体シールドとの両方の以前に記述した機能を兼ね合わせるように、ウェーハの表面の上軸方向に延びている。

【0010】

従来の高架カラーは、半導体製造プロセスの空間均一性を改良するするが、更に空間均一性の改良が好ましいことも判明した。

【0011】

(発明の概要)

本発明の1つの態様は、特に、酸化物腐食プロセスと、誘電物質と高度に反応するプラズマ援用半導体製造プロセスとに有用である。本発明のこの態様において、プラズマからのイオン衝撃にさらされる陰極電極の部分は、誘電体シールドによってカバーされ、そのシールドは、非誘電物質の保護リングによってカバーされている。この保護リングは、高度に、プロセスガスと反応しない、又はプロセスガスの腐食に耐性のある物質から成る。

【0012】

そのような保護リングは、根本的な誘電体より遅い速度で腐食され、それによって、従来の誘電体シールドの取り換え回数を減少することが可能となる。保護リングは、更に、プロセスガスを有する誘電リングの反応によって放出される反応種が半導体製造プロセスを反対に影響を及ぼさないようにすることが可能である。

【0013】

また、プロセスガスと反応しない代わりに、保護リングは、半導体製造プロセスの性能を反対に影響を及ぼさないように、プロセスガスと反応する物質から構成されることが可能である。

【0014】

シリコンウェーハの酸化物腐食プロセスにおいて、誘電体シールドは、石英であることが好ましく、非反応性保護リングは、シリコンであることが好ましい。

【0015】

本発明の第2態様で、誘電体シールドは、軸方向に厚いアウタシールドと、ワークピースの周辺を取り囲む軸方向に薄いインナシールドとを備えている。厚いアウタ誘電体シールドは、プラズマからアウタシールドによってカバーされている陰極の部分にイオン束を減少するため、比較的高いRFインピーダンスを供給する。薄いインナ誘電体シールドは、プラズマからワークピースの周辺外側の陰極の部分にイオン束を増進する低いRFインピーダンスを供給する。その結果として、薄いインナ誘電体シールドは、ワークピースの周辺を超えてプラズマシースを延び、それによって、周辺近くのプラズマシースにおいてあらゆる断絶を減少する。インナ誘電体シールドの軸方向の厚さは、ワークピースの上のプラズマプロセスの半径方向均一性を最も効果的にするために、経験に基づいて調節されることが好ましい。

【0016】

そのような誘電体シールドの任意の実施形態において、非誘電カラーは、薄いインナシールドの少なくとも1部分をカバーし、ワークピースの表面の上軸方向に延びる。それがワークピースの上に延びるので、非誘電カラーは、反応プロセスガスがワークピースの方に移動させないことによって従来の高架カラー又は集束リングのように機能し、カラーが、ワークピース中心近くの空乏により厳密に合致するように、ワークピース周辺近くの反応種の空乏を増大する。しかし、従来の設計とは違って、本発明の実施形態は、インナ誘電体シールドの厚さと非誘電カラーの高さとをプラズマプロセスの半径方向均一性を最も効果的にするために独立して調整させることが可能である。

【0017】

本発明の第3の態様において、非誘電リングは、ワークピースを取り囲み、電気的に接触する。このような非誘電リングは、ワークピースの周辺近くのプラズマシースにおいて断絶を減少するか、或いは回避することによって、半導体製造プロセスの空間均一性を改善することが可能である。

【0018】

本発明の第4の態様において、プロセス性能の方位角不均一性は、ワークピースを取り囲む誘電体シールド及び/又は高架カラーの大きさの対応する方位角変形によって改善されることが可能である。

【0019】

本発明の第5の態様において、ワークピースの周辺に隣接したプロセスキットの部分の腐食は、ワークピースの表面に対して110°から145°の角度で方向付けされる高架部分を有するカラーでワークピースを取り囲むことによって最小とされる。

【0020】

(好ましい実施形態の詳細な説明)

1.従来のプラズマチャンバ

図2は、本発明に使用されることが可能な一般の半導体製造プロセスを示している。図示したチャンバは、エッチング或いは化学堆積(CVD)の何れかに適する磁気的強化プラズマチャンバである。

【0021】

真空チャンバは、円筒形側面壁12と、円形底面壁14と、円形上面壁又はリド16とによって囲まれている。電気的に接地された陽極電極18は、リド16の底部に取り付けられている。陽極電極は、プロセスガスがチャンバに入るガス入口として機能するように穴が開けられている。側面壁12は、誘電性又は金属性である。それが金属性の場合、陽極の部分として機能する。

【0022】

半導体ウェーハ又はワークピース20は、順番に、チャンバの下方端部に取り付けられる陰極電極22に取り付けられる。ワークピース20は、一般に、機械的締め付けリング又は静電チャック(図示せず)などの従来のチャックによって陰極22の上面に対して締め付けられるか、或いは保持される。図示しない真空ポンプは、排気マニホルド23を通してチャンバからガスを排気し、エッチング及びCVDプロセスそれぞれに典型的である高低の範囲を有する、一般的に、10ミリトールから20トールの範囲でのプラズマの作成を促進するのに十分低いレベルでチャンバの全ガス圧を維持する。

【0023】

高周波(RF)電源24は、直列結合コンデンサ26を介して陰極電極22に接続される。RF給電は、チャンバ内のガスをプラズマ状態に励磁する陰極電極と接地された陽極電極18との間にRF電圧を供給する。プラズマ本体は、陰極と陽極電極とに衝撃を与えるためにイオン化プロセスガス構成要素を促進する陰極と陽極とに対してタイム平均陽極DCポテンシャル又は電圧を有している。

【0024】

ウェーハ20の表面の反応種及び荷電粒子の集束を最大化するために、それによって、チャンバで行われるプラズマ強化プロセスの反応速度を最大化するために、プラズマと陰極電極22との間のRF電流の流れはできる限り多く、陰極の前部表面にウェーハ20によって占められる領域に集束されるべきである。そのために、ウェーハによってカバーされていない陰極のすべての前部と側部表面は、従来、薄い誘電体でカバーされている。図2は、誘電シリンダ28が、陰極の側部表面をカバーし、誘電体シールド30が、ウェーハ20の周辺外側にある陰極の上面に置かれ、且つカバーする。(図2に示される誘電体シールド30及び保護リング50は従来のものでないが、以下に記述する本発明の実施形態のものである。)

2.誘電体シールドの腐食を保護する保護リング

図2及び図3は、誘電体シールド30の半径方向インナ部分38の上に広がる、即ち、ウェーハ20の周辺に密接する誘電体の上に広がる保護リング又は耐腐食リング50を示している。

【0025】

誘電体シールド又はカラー30、及び保護リング50は、これら2つのコンポーネントの何れかが、顕著に腐食されたとき、定期的に取り換えられる必要がある「プロセスキット」を共に構成する。連続するウェーハがチャンバで処理されるとき、プロセスキットは徐々に腐食する。プロセスキットのコンポーネントの大きさは、プラズマ密度と、ウェーハの端部近くのプロセスガスの分配とに影響を及ぼすので、連続的な腐食は、チャンバで行われる半導体製造プロセスの特性を変える。そのため、プロセスの一貫性及び均一性を維持するには、一般に、これらのコンポーネントがかなり腐食された場合、取り換える必要がある。

【0026】

保護リング(図1を参照)のない従来の誘電体シールド30において、通常ウェーハ20の周辺外側の誘電体の露呈表面104は、最も早く腐食する誘電体シールドの部分である。薄い誘電体30により、プラズマがウェーハの周辺を超えてかなり延びることを防止し、それによって、腐食の一因となるイオンの束を減少するので、腐食の問題は、ウェーハ周辺から徐々に外側の点に減少される。

【0027】

プラズマチャンバで行われるプロセスの化学現象により、耐腐食保護リング50を有する誘電体シールドの露呈インナ表面104をカバーすることは、画期的に腐食を減少し、プロセスキットの寿命を延ばすことが可能である。

【0028】

図3の実施形態のインナ誘電体シールド38は、図1の従来の設計より軸方向に薄く、半径方向に広い。これは、下記で十分に説明される本発明の別の態様である。簡単に、インナシールド38は、陰極22とプラズマ40との間に特定量のRFパワーを、インナシールを介して結合するために薄く、それによって、ワークピース20の周辺を超えて外側半径方向にプラズマを延長する。図4は、図3の実施形態におけるよりもインナシールド38が半径方向に広く、それによって、更に外側半径方向にプラズマを延長する別の実施形態を示している。両実施形態において、インナ誘電体シールド38は、薄く、陰極とプラズマとの間のかなりのRFパワーを結合するのに十分であるので、プラズマからインナ誘電体シールドの方に、インナ誘電体シールドの露呈部分の腐食を促進するたくさんのイオン束がある。このような腐食を防止するために、保護リング50が、誘電体シールド30の薄いインナ部分38の露呈上部全表面をカバーすべきである。

【0029】

耐腐食リング50は、チャンバで行われる特定のプラズマ強化プロセスの周囲環境のインナシールド38の誘電物質よりも腐食に耐える物質から構成される。インナ誘電体シールド38が、プロセスガスにより腐食されやすい場合、そのときには、実質的により耐腐食性の物質の最良のものは、金属又は半導体などの非誘電体物質が好ましい。

【0030】

ワークピース20の誘電層をエッチングするプラズマ強化プロセスにおいて、ワークピースの誘電体を腐食するプロセスガス成分は、誘電体シールド30を腐食するようである。例えば、薄いインナ部分38を含む誘電体シールド30は、1枚の石英としての条件を満たすことが好ましい。石英は、プロセスチャンバに汚染物質を放出するのを回避するのに重要である非常に低い不純物濃度で使用可能であるので都合がよい。しかし、腐食されるか鉱物の誘電層が、二酸化ケイ素である場合、そのときには、それは、化学的に石英と同一であり、腐食プロセスは、石英シールド30を腐食する。結果的に、二酸化ケイ素腐食チャンバにおいて、保護リング50は、腐食からプロセスキットを保護するのに非常に好都合である。

【0031】

二酸化ケイ素腐食チャンバにおいて、保護リング50は、純シリコンで構成されることが好ましい。シリコンは、酸化物腐食プロセスに一般に使用される反応種による腐食に耐性であるので、またそれは、チャンバに汚染物質を放出するのを回避するように、非常に低い不純物濃度を有する形状で使用可能であるので、好都合である。単一の結晶シリコンは、高純度で使用できるので、好ましい。

【0032】

シリコンウェーハに二酸化ケイ素をエッチングする標準プロセスを用いる本テストにおいて、シリコン保護リング50は、石英の腐食速度より少なくとも10倍遅い速度で腐食される。シリコン保護リングが、腐食のため顕著な凹状表面になり始めるとき、誘電体シールド30を取り換えることなく、シリコンリングは、簡単に取り換えられることが可能である。更に、シリコンリングの有効寿命は、上面が凹状になった後、それを逆にして2倍にすることが可能である。

【0033】

逆に言えば、誘電体インナシールド38は、別の簡単に使用可能な物質と同じ耐腐食性である場合、保護リング50は、省かれることが可能である。例えば、石英シールドが、金属エッチング及びシリコンエッチングに一般に用いられる反応種による腐食に対して耐性であるので、保護リング50は、金属又はシリコンをエッチングするために使用されるチャンバには不必要である。

【0034】

保護リング50が、シリコンなどの非誘電物質である場合、またウェーハ20が、電気的に陰極22から絶縁されている場合(ウェーハが、陰極とウェーハとの間に誘電層52を有する静電チャックによって陰極に取り付けられている場合のように)、そのとき、それは、一般に、陰極の隣接して表面54から非誘電保護リング50を電気的に絶縁することが好都合である。ウェーハが陰極から絶縁されるが、非誘電リングが絶縁されない場合、非誘電リングは、ウェーハより低いインピーダンスによって陰極に結合され、ウェーハを通る代わりに、シリコンリングを通ってプラズマに結合される過度のRFパワーを生ずる結果となる。

【0035】

陰極と非誘電保護リング50との間の電気絶縁は、保護リングに隣接した陰極の表面54の酸化物又は他の誘電体の層になり得る。好ましい実施形態において、陰極は、アルミニウムであり、酸化物層は、陰極の外側全表面を陽極酸化処理することによって得られる。或いは、非誘電保護リング50は、保護リングと陰極との間の間隙を維持するように誘電体シールドに取り付けられることが可能であり、真空間隙が、リング50と陰極との間に電気絶縁を設ける。

3.誘電体シールドがプロセス化学現象を変えないようにする保護リング

記述された(図2から図4に示される2つの実施形態によって例示された)保護リング50は、プロセスキットの寿命を延ばすほかに、他の利点を有している。幾つかの半導体製造プロセスにおいて、誘電体シールド30は、シールド付近の、即ち、ワークピース20の周辺近くで、製造化学現象を変える化学種を放出するように、プロセスガスの化学現象と反応したり、或いはイオン衝撃によって腐食されたりする。ワークピースの周辺近くのプロセス化学現象(例えば、様々な化学種の割合)が、ワークピースの中心近く化学現象と異なる場合、製造プロセスの性能は、対応する半径方向不均一性を有する。無保護の誘電体シールド30によって放出される種と比べて、プロセルガスとの反応がかなり少なく、又は製造プロセルにより好都合の(又は不都合の少ない)効果を有する化学種を放出する物質から構成される場合、本保護リング50は、プロセス空間均一性を改善することが可能である。

【0036】

例えば、石英シールド30が、スパッタリングすることによって、又はプロセスガスとの反応によって腐食されるとき、それは、一般に酸素を放出する。特定の半導体製造プロセスにおいて、酸素は、反応速度にかなり影響を及ぼす。特に、フォトレジスト平坦化エッチングなどの炭化水素エッチングのプロセスは、酸素の濃度増加によって促進される。同様な効果は、スピン−オン−ガラス(SOG)誘電体をエッチングするプロセスで生ずる。というのは、SOGが、一般に、かなりの炭素含有量を有しているからである。これらの腐食プロセスについて、露呈石英シールド30は、ウェーハ周辺近くで腐食速度を増大し、それによって、腐食速度の空間均一性を低下する。

【0037】

別の例として、石英シールド30の腐食によって放出される酸素は、ウェーハの二酸化ケイ素をエッチングするプロセスに異なる効果を有している。そのような腐食プロセスが、ウェーハに露呈されるあらゆるシリコンのエッチングに対してできる限り選択的であることが望ましい。典型的な酸化物腐食プロセスにおいて、酸素は、二酸化ケイ素のエッチングを促進しないが、シリコンのエッチングを促進する。その結果、石英シールド30の腐食は、一般に、ウェーハの周辺近くの腐食プロセスの選択性を減少する。

【0038】

両例示において、ウェーハの周辺近くの空間均一性又は選択性の低下は、腐食プロセスにかなり影響を及ぼす化学種を放出しない物質から構成される保護リング50を有する石英シールド30のインナ部分38をカバーすることによって改善されることが可能である。初期に説明されたように、イオン束が、石英シールドの露呈表面とプロセスガスとの間の反応速度を一般に減速するワークピースの周辺から下に傾いているので、保護リングを有する石英シールド30のアウタ部分をカバーする必要はない。

【0039】

シリコンは、プロセスキットの寿命を延ばすのに効果的であるとして、即ち、誘電体及び金属をエッチングするのに一般に使用される試薬による腐食に対して良好な耐性及び低い不純物レベルを有する簡単な利用性として、初期に記述されたのと同一理由で、保護リング50にとって好ましい物質である。シリコンは、CF4又はCHF3などのフッ素含有試薬を使用する腐食プロセスの均一性を改善するのに別の利点を有している。プラズマのフッ素イオンの高濃度は、一般に、腐食プロセスの選択性を減少する。ワークピースと隣接してシリコン物質を供給すると、ワークピースに隣接してフッ素イオン濃度を減少するため、シリコンは、フッ素イオンと反応し、フッ素イオンを消耗する(「化学的に除去する」)。例えば、酸化ケイ素をエッチングするためのプロセスにおいて、シリコンリング50の存在により、フォトレジストに対する腐食の選択性を改善すると考えられている、即ち、フォトレジストの腐食速度を減少すると考えられている。

【0040】

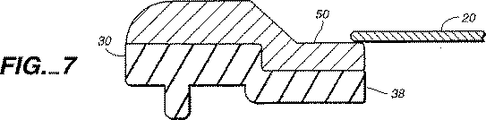

図7は、保護リング50が誘電体シールド30の露呈表面のより大きい部分をカバーし、それによって、腐食から保護される誘電体シールド30の領域を増大するということを除いては、図4の設計と類似する別の設計を示している。特に、図示されている保護リング50は、上方に面する全表面と、誘電体シールド30の内方に面する全表面をカバーしている。その結果として、図7は、保護リング50の以前に記述した両機能、即ち、プロセスキットの寿命を延ばすことと、誘電体シールド30とプロセスガスとの間の化学的相互作用のよって生ずる半導体製造プロセスの空間不均一性を減少することとをさらなる進歩を設計している。

【0041】

図5及び図6は、更に、保護リング50が、図4の設計におけるよりも多い誘電体シールドをカバーするが、図7の設計におけるよりも少ない誘電体シールドをカバーする図4と図7との間の中間の別の設計を示している。特に、図5及び図6において、保護リング50は、下部リング56と上部リング58とを備え、上部リング58は、部分的に、又は全体的に、誘電体シールド30の内方に面する高架表面32をカバーしている。プロセスにより、図5又は図6の設計は、誘電体シールド30が腐食するのを適切に防止し、それによって、プロセスの化学現象を変える。

【0042】

図7の設計が、特に、石英誘電体シールド30の腐食から放出される酸素によって強度に作用されない半導体製造プロセスに好都合であると考えられている。初期に記述したように、そのようなプロセスはフォトレジスト平坦化エッチングプロセスと、スピン−オンーガラスエッチングプロセスとを含む。保護リング50によってカバーされる石英シールド30の領域を増加することは、更に、石英から酸素を放出することを減少する。そのような放出は、ワークピースの中心に対してか鉱物の周辺近くの腐食速度を増大し、それによって、ワークピースを上の腐食速度の空間均一性を低下する。

【0043】

保護シールド50は、初期に記述したようにフッ素イオンを化学的に除去する利点を有するシリコンで構成されることが好ましい。フッ素含有試薬を使用して酸化ケイ素をエッチングするプロセスにおいて、図7の設計は、プラズマに露呈されるシリコンシールド50の表面領域を増大するので、ワークピースに隣接したフッ素イオンの濃度を更に減少し、それによって、腐食プロセスの選択性を改善する。

【0044】

シリコンシールドの露呈表面領域を増大する1つの可能な利点は、エッチングプロセスの効果がかなりのもとなり、その温度感度をよりよく表示させることである。プラズマ腐食チャンバで通常生ずる温度の範囲内で、シリコンシールドの温度を増大すると、フッ素との反応性を増大する。その結果、シリコンシールドが、プラズマに対して露呈される大きな表面領域を有する設計において、良好なプロセスの反復性を確実にするために、シリコンシールドの温度を調整する必要がある。

4.ワークピース近くに低インピーダンス部分を有する誘電体シールド

発明の背景において上記に説明したように、図1に示される従来の誘電体シールド30は、2つの機能を行う。第1に、誘電体シールドは、陰極電極22と誘電体を介してプラズマとの間を結合するRF電源に高い電気的インピーダンスを供給するために、軸方向の大きさに十分薄い。ワークピース20の周辺外側を結合するこのようなRFパワーを最小とすると、ワークピースで行われる製造プロセスの速度を最小とする。第2に、誘電体シールド30は、ウェーハ周辺近くとウェーハ中心近くとの反応種濃度の間の相違を減少することによってプロセス性能の半径方向の均一性を改善するように、ワークピースの表面の上軸方向に延びている。

【0045】

ウェーハ20の表面上の製造プロセスの空間均一性は、更に、RFパワーが陰極電極22からプラズマ40に結合されるウェーハを取り囲む環状領域を供給することによって改善されることが多いということが分かった。そのようなRF結合は、誘電体シールド30に、RFインピーダンスが実質的に誘電体シールドの周囲部分の物より小さいインナ部分38を備えることによって達成される。陰極22と、インナ誘電体シールド38の比較的低いインピーダンスを介してプラズマとの間を結合するRFパワーは、プラズマシース42をワークピース20の周辺を超えて軸方向に延ばす。こうして、ワークピース周辺近くのプラズマシースのあらゆる不連続性を最小にすることによりワークピース上で行われるプラズマ半導体製造工程の軸上の均一性を向上する。

【0046】

インナ部分38を取り囲む誘電体シールド30の残部は、ワークピースで行われる製造プロセスにかなり貢献するため、ワークピースからかなり離れた領域へのRFパワーの結合を最小とする実質的に、高い電気インピーダンスを有している。ワークピースの周辺外側を結合するRFパワーは、高架カラー30の厚さ(即ち、軸方向の高さ)を増大することによって、また下方誘電性定数を有する誘電物質でそれを製造することによって、最小とされることが可能である。石英は、チャンバへの汚染物質の放出を最小とするように、非常に低い不純物レベルで簡単に使用可能なので、高架カラー30の適切な誘電物質である。

【0047】

インナ誘電体シールド38の電気インピーダンスは、図3に図示されるように、軸方向の大きさが実質的に薄くインナシールド38を作成することによって、誘電体シールド30の残りのアウタ部分をより小さく作成されることが可能になる。好ましい実施形態において、誘電体シールド30は、インナ部分38でより薄い図示された形状に製造される1枚の石英である。或いは、インナ誘電体シールド38の電気インピーダンスは、シールド30の残りのアウタ部分より高い誘電定数を有する物質でそれを製造することによって減少される。

【0048】

実際問題として、誘電体シールド30のインナとアウタ部分の電気インピーダンスは、RF周波数で変わる。本特許の明細書に参照されているインピーダンスは、陰極22に接続されるRF電源24の周波数のことであり、この周波数は、好ましい実施形態において13.56MHである。

【0049】

腐食速度の空間均一性に最も強度に影響を及ぼすプロセスキットの寸法のパラメータは、薄いインナ誘電体シールド38の軸方向の厚さ又は深さDと、薄いインナ誘電体シールド38の半径方向の幅Wと、プロセスキットの高架部分30のウェーハの上の高さHと、高架部分とウェーハ周辺との間のスペーシングSとである。(参照文字D、W、H、Sは、図4に適用しているが、他の実施形態にも等しく適用する。)

陰極電極22とインナ誘電体シールド38を介してプラズマ40との間を容量的に結合されるRFパワーは、インナ誘電体シールドの電気インピーダンスに反比例する。そのようなインピーダンスは、薄いインナ誘電体シールド38の深さDによって分割される半径方向の幅Wに比例し、インナ誘電体シールドの物質の誘電率に反比例する。RFパワーの結合は、インナ誘電体シールド38上のプラズマプレシース及びシース42の荷電粒子濃度において対応する増加を生成し、インナ誘電体シールドの方にイオン束において対応する増加を生成する。

【0050】

どの設計が、空間均一性と、特定の半導体製造プロセスのためのスループットとの最善の組み合わせを供給するのかを決定するために、異なる寸法及び形状を有する誘電体シールドと保護リングで実験することは望ましいことである。この節の始めに記述したように、陰極からウェーハによって占められる領域の外側のプラズマに結合されるRFパワーは、ウェーハ表面でイオンの濃度と反応種とを減少する。その結果、薄いインナ誘電体シールド38を介してRFパワーの結合を増大することによって得られる空間均一性におけるどのような改善も、ウェーハで行われるプロセスの平均速度(即ち、スループット)で結果として生ずる減少に対して平衡を保つ。

【0051】

例えば、図4は、半径方向の幅Wが、図3に示される実施形態のものよりかなり大きい誘電体インナシールド38及び非誘電保護リング50を示している。(図面を簡単化するために、図4から図6には、図3におけるように、誘電体インナシールド38とウェーハ20との下に配置される陰極電極22が示されていない。)図4の設計は、ウェーハの端部近くのプロセスのあらゆる空間不均一性を減少するように、ウェーハの端部を超えて更に軸方向にプラズマシースを延びるために、図3の設計より好ましい。

【0052】

誘電体インナシールド38の半径方向の幅が、それぞれに6mmと14mmであった図3及び図4の設計を比較するため、標準二酸化ケイ素腐食プロセスの腐食速度と腐食速度均一性とが測定された。(誘電体インナシールドの厚さDは、2つの場合、4mmであった。)テストにおいて、均一性は、図3と図4との間では差ほど違いはなかった。予期されるように、更に多くのRFパワーが、ウェーハ20から離れた領域にインナ誘電体シールドを通って迂回されたので、腐食速度は、図4の設計においてわずかにより遅かった。その結果、この特定のプロセスについて少なくとも、図3の設計の方が好まれる。

【0053】

プロセスキットの高架部分30の高さHの効果は、かなり複雑である。多くの構成において、高架部分の優れた効果は、高架部分30が、反応プロセスガスをウェーハの方に移動させないようにする「陰影」効果又は「空乏」効果である。その結果として、空乏効果は、ウェーハ中心近くの空乏にかなり密接に合致するため、ウェーハ周辺近くの反応種の空乏を増大する。一般に、ウェーハ周辺近くの活性種の空乏を増大すると、その周辺近くのプロセス速度を減少する。第2に、高架部分は、特定のプロセスが行われる化学現象により、ウェーハ周辺近くのプロセス速度を増大したり、或いは減少したりするウェーハの周辺近くの反応種の残留時間を増大する「閉じ込め」又は「残留時間」効果を生成する。第3に、シールドの高架部分は、プラズマシースから下方に加速されるイオン34が、高架部分の内方に面する表面32及びウェーハの方に跳飛36に衝突するので、ウェーハの周辺近くのイオン束を増大する「集束」効果を生成する(図3を参照)。集束効果は、ウェーハ表面とウェーハに面する高架部分の面32との間の角度に強く左右され、ここでは、135°の角度(鉛直面から45°)が、ウェーハの中心の方にイオンの最大偏向を生成すると予期される。高架カラーの第4の効果は、ワークピース周辺外側のプラズマシース上方軸方向に変位し、それによって、ワークピース周辺から更にプラズマシーツを移動し、その結果として、ワークピースの周辺近くの反応種濃度を減少することである。

【0054】

上記の節は、プロセス速度における高さHの効果を記述した。「空乏」効果及び「残留時間」効果は、そのうえ、腐食プロセスにおける選択性、又は堆積プロセスにおけるフィルム品質などのその他のプロセス性能パラメータに影響を及ぼす。本発明は、ワークピース周辺を超えるRF結合が高架カラー30の高さを独立して調節させることによって、これらの性能のパラメータを最適化する多くのオプションを提供する(「空乏」及び「残留時間」効果は、効果カラーによって制御される)。

【0055】

空乏効果、残量時間効果、集束効果及びプラズマ変位効果のすべては、高さHが増大されるとき、より著しくなる傾向がある。これらの効果すべては、更に、高架部分の内方面32とウェーハの周辺との間の半径方向スペーシングSによって影響を及ぼされる。集束効果は、特定のスペーシングS(経験に基づいて決定される必要がある)で最大化されることが予期されるが、その他のこれらの効果は、スペーシングSを増大すると徐々に減少する。

【0056】

図5は、非誘電保護リング50が、ウェーハ20の表面より高く延び、且つ高架シールド30のインナ表面32のような鉛直面から45°の角度のあるインナとアウタ表面を有する第2非誘電リングが配置される図4のリング50のようなフラットなリング56から成る別の設計を示している。高架非誘電リング58は、図3に示される高架誘電体シールド30の類似して配置されるインナ表面32に類似の方法でウェーハ端部近くに反応種の物理的構成を供給する。しかし、図3の設計の誘電体シールド30と対照的に、図5の第2非誘電リング58は、RF電源を備えた陰極22とプラズマとの間に比較的小さな電気インピーダンスを押し付け、それによって、図4の設計の薄いインナ誘電体シールド38を介してRF結合の高いレベルを保つ。

【0057】

異なる半径方向の幅を有する異なる非誘電リング58を取り換えることによって、スペーシングSは、インナ誘電体38の幅Wを独立して変えることが可能であり、それによって、半導体製造プロセスの空間均一性を最適化する別の設計パラメータを供給する。

【0058】

図6は、第2非誘電リング58の軸方向の高さが、高架カラー30の高さの半分であり、それによって、ウェーハの端部近くに反応種の中間量の物理的閉じ込めを供給する図5と異なる別の設計を示している。

【0059】

図5及び図6に示される第2非誘電リング58が、半径方向の位置の機能として電気インピーダンスの漸進的遷移を供給するように、誘電高架カラー30のインナ表面32と重なり、それによって、ウェーハの端部近くのプラズマシースの均一性を高め、半導体製造プロセスの空間均一性を高める。プラズマシースのあらゆる不連続性を更に減少するために、第2非誘電リング58の半径方向アウタ部分は、それが誘電高架カラー30のインナ部分32と重なるとき、徐々に縮小する先細り厚さを有し、それによって、シリコンリングから高架カラーに電気特性の漸進的遷移を供給する。

【0060】

誘電体インナシールド38の所望のインピーダンスに影響を及ぼす別のファクタは、陰極電極22にウェーハ20を保持するために、チャンバが静電チャック52を使用するかどうかである(図3を参照)。使用する場合、静電チャックは、陰極とウェーハとの間に誘電体を挿入し、そのために、陰極とプラズマとの間に容量インピーダンスを挿入する。ウェーハを介して結合されるRFパワーと、薄いインナ誘電体シールド38との間に一定の平衡を維持するために、インナ誘電体シールドは、静電チャックのインピーダンスに比例して増大される。インナ誘電体シールド38のインピーダンスは、半径方向幅Wによって分割される軸方向の厚さDに比例し、且つ誘電率に反比例する。

【0061】

図示したシリコン保護リング50の電気インピーダンスは、インナ誘電体シールド38の電気インピーダンスより更に少ないので、陰極電極とプラズマとの間のRFパワーの結合に実質的効果を持たず、そのため、保護リングの軸方向の深さD(即ち、厚さ)がウェーハを超えるイオン束分配に実質的効果を持たないと考える。実際問題として、シリコンリングが補修作業員によって設置されるとき、偶発的損傷を防止するのに十分な厚さであるべきである。更に、厚いシリコン保護リングは、取り換えられる前に、更に腐食に耐えることが可能である。

例示

保護リング50と改良された薄いインナ部分38を有する誘電体シールドとを備える図4の本発明の設計と図1の従来の誘電体シールド30を比較した。

【0062】

テストは、図9A及び図9Bに示されている磁気的強化したプラズマチャンバで200mmの直径のシリコンウェーハ20から二酸化ケイ素の層をエッチングするプロセスを使用して行われた。DC電源は、2つの隣接した電磁コイル71と74のそれぞれに4Aの電流供給し、ウェーハの中心での磁界の強さは、約30Gであった。その他の2つのコイル72,73には電流は供給されなかった。プロセスガスの流量は、45sccmCHF3、15sccmCF4、及び150sccmArであった。チャンバ圧力は、200mTであった。RF電源24は13.56MHzで1000ワットのパワーを陰極線22に供給する。各ウェーハは、60秒間腐食され、その結果、二酸化ケイ素は約4000オングストロームから4400オングストローム、ウェーハ表面から腐食された。

【0063】

図11A及び図11Bは、ウェーハの表面の腐食速度の相違を示した干渉計によって生成されたアイソメトリックチャートである。太くて黒いアイソメトリックラインは、中間の腐食速度を表わしている。プラス符号及びマイナス符号は、それぞれに中間より速い腐食速度及び遅い腐食速度を表わしている。各アイソメトリックラインの間のインクレメント(増分)は、100オングストローム/分である。

【0064】

図11Aは、ウェーハの端部より下に8mm、且つウェーハの周辺外側のシールドの高架部分で15mmの厚さ又は深さDを有する図1に示される従来の誘電体シールドの結果を示している。図11Bは、半径方向幅Wが14mm、厚さ又は深さDが4mmの薄いインナ部分38を有する図4の改良された誘電体シールド30の結果を示している。

【0065】

図1の従来の設計と比較すれば、図4の改良された誘電体シールドは、最小腐食速度及び最大腐食速度の中間からの偏差を減少し、中間からの最も悪い負偏差は、−1060から−850オングストローム/分に減少され、中間からの最も悪い正偏差は、+1250から+1050オングストローム/分に減少された。5.ウェーハを電気的に接触する非誘電リング

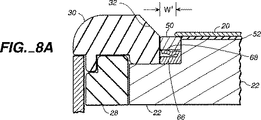

図8A及び図8Bは、半導体ワークピース又はウェーハ20が、周囲非誘電リング50又は60に対して押され、そして電気的に接触される別のプロセスキット設計を示している。良好な電気的接触を確実にするために、プロセスキットは、ウェーハ20と非誘電リング60との間に均一圧力を印可するため、ばね又はエラストマを備えている。図8A及びず8Bに示される実施形態において、エラストマは、非誘電リング50又は60に対して上方圧力を印可し、それによって、ウェーハに対して非誘電リングを押す静止下方部分66と可動弾性のあるリップシール68とを有するO−リングである。

【0066】

図8Aの設計において、非誘電リング50は、図3の設計と同一であるが、誘電体シールド30のインナ部分38は、エストラマ−66,68と取り換えられる。図8Bの設計は、下記に記述される特有の非誘電リング60を使用している。

【0067】

図8A及び図8Bの設計において、非誘電リングは、電気的にウェーハと接触するので、非誘電リングは、効果的に、ウェーハを電気的に延長し、このため、陰極電極22を電気的に延長することになる。その結果として、これらの設計は、非誘電リング60下の陰極電極の部分をカバーするためのあらゆる誘電体インナシールド38を必要としない。

【0068】

ウェーハ20の端部上方のプラズマシースの連続性を最大化するために、非誘電リング50又は60は、ウェーハ基板と同一の物質で構成されるべきである。特に、ワークピース20がシリコンウェーハである場合、非誘電リングはシリコンであることが好ましい。

【0069】

図8A及び図8Bの設計において、シリコンリング50又は60を介して結合されるRFパワーは、シリコンリング50又は60がワークピース20の周辺外側に延びる半径方向の幅W′に比例する。結合されたRFパワーは、更に、シリコンリングの電気抵抗に反比例する。これを図3から図7と比較すると、そのようなパワーは、インナ誘電体シールド38の幅Wに比例する。

【0070】

ウェーハ20が除去される場合、弾性リング66,68が定位置から移動しないように、弾性リングの静止下方部分66が、誘電体シールド30と陰極電極20との間に密接して取り付けることが好ましい。

【0071】

シリコンリング50又は60は、自由に上下に移動するので、シリコンリングと誘電体シールド30との間に多少の間隙がある。この間隙は、プラズマがこの間隙を貫通するのを防ぎ、ばね68、静電チャック52、ウェーハ20の外側などに達するのを防ぐのに十分な程度小さいことが好ましい。この間隙は、周知のようにチャンバ圧力又はそのたのファクタの機能であるプラズマシースの幅より小さくて十分である。

【0072】

ウェーハ20に下方締め付け力がないと、ばね又はエラストマ68が、静電チェック52の上面上にそれを上げるために、シリコンリング60を押し上げる。その結果、ウェーハ20が、最初に、チャンバに運ばれ、静電チャック52の上に置かれるとき、ウェーハは、静電チャックよりむしろ高架シリコンリング60に載せられる。ウェーハ底部表面とチャック上面との間の結果として生ずる間隙が、非常に大きい場合、チャック)は、チャックの上面に対してウェーハを締め付けるように、エラストマ68のばねの力に打ち勝つための十分な静電力をウェーハに生成することができない。この問題を防止するために、エラストマ68が、静電チャックが開けられる前に、わずかの量だけシリコンリング60とウェーハ20とを上げるように、上方に制限して延長されることである。チャックされていない(抑制されていない)ウェーハの最大許容上昇は、エラストマが弱いばね係数を有する場合、又は静電チャックが強い場合、より大きい。本プロトタイプにおけるチャックされていないウェーハの上昇は、静電チャック52の上、約0.0003から0.010インチ(0.08から0.25mm)であることが統計的に予測される。しかし、チャンバ内が真空であるので、ウェーハの上昇を測定することは難しい。

【0073】

逆に言えば、ウェーハが、静電チャックによってではなくむしろ機械的クランプによって陰極電極に取り付けられる場合、エラストマがシリコンリングを上げる量を制限する必要がない。

【0074】

ウェーハ20が、ウェーハが誘電層52を有する静電チャックによって陰極に取り付けられる場合のように、電気的に陰極から絶縁される場合、陰極からシリコンリング50又は60を電気的に絶縁することが重要である。電気的絶縁は、陰極がアルミニウムである場合、陰極の表面を陽極酸化処理して得られる。ウェーハが陰極から絶縁されるが、シリコンリングが絶縁されない場合、シリコンリングは、ウェーハより下方のインピーダンスを介して陰極に結合されることが可能である。その結果、過度のRFパワーはウェーハでなくシリコンリングを介して転送される。

【0075】

すべての点で従来のプラズマ腐食チャンバにおいて図3と図8Aとの実施形態を比較するテストを行った。シリコンウェーハの二酸化ケイ素をエッチングするプロセスにおいて、図3の設計と比べて図8Aの設計では、約30パーセント良い空間均一性の腐食速度を測定した。

【0076】

図8Bは、図8Aの実施形態の簡単な環状非誘電リング50より複雑な形状の非誘電リング60を有する実施形態を示している。

【0077】

図8Bの設計の1つの特有な特徴は、シリコンリング60が段付き表面を有していることである。特に、ウェーハ20の周辺外側にあるシリコンリング60の部分64は、ウェーハの下にあるシリコンの部分62の上面に対してわずかに高く上げられている上面を有している。1段高い上面64は、ウェーハの周辺に隣接したプラズマシースにおける不連続性を最小とするように、ウェーハの上面と平面であるのに十分であるほど上げられ、それによって、ウェーハで行われるプロセスの空間均一性を高める。

【0078】

プラズマシースにおけるあらゆる不連続性更に減少するために、シリコンリングのアウタ部分64は、それが高架誘電カラー30のインナ部分32とオーバラップするとき徐々に縮小する先細りの厚さを有し、それによって、シリコンリングから高架カラーへと電気的特徴の漸進的遷移を行う。

【0079】

本テストにおいて、図8Bのこれらの特徴は、図8Aの簡単な設計より空間均一性の良好な腐食速度を計れるほどには示さなかった。シリコンリング50が、簡単に製造されるので、またシリコンリングが、腐食されるときサービス寿命期間を2倍にするために、シリコンリングが、さかさまに裏返えせるので、一般に、図8Aの設計の方が好まれている。

6.カラー又は誘電体シールドの方位角変化

プラズマ強化半導体製造プロセスの空間均一性は、プロセスチャンバのコンポーネントの形状又は機械的レイアウトの非対称又は不均一性によって損なわれる。特に、ワークピースが、円形半導体ウェーハである場合、プロセスは、プロセスチャンバコンポーネントがウェーハの軸に対して円筒形的に対称でない場合、方位角の不均一性を有する。本発明の1つの態様において、これらの方位角不均一性は、高架カラー及び/又はワークピースを取り囲む誘電体シールドの大きさにおいて対応する方位角の変化によってオフセットされる。

【0080】

図9A及び図9Bは、円筒形非対称の2つの電源を有する従来のプロセスチャンバを示している。図示されたチャンバは、本特許明細書に参照として記載されている元のままの内容であるQianらに一般に譲渡された米国特許第5,534,108号において詳細に記述されている磁気的強化反応イオン腐食(MERIE)チャンバである。チャンバ壁12は、円筒形インナ表面と、横断面が八辺形であるアウタ表面とを有している。八辺形のアウタ表面の互い違いの面に取り付けられた4つの電磁コイル71,72,73,74が、チャンバ壁のまわり配置されている。図示されていない電源は、ウェーハの平面に平衡であり、またウェーハの軸まわりにゆっくり回転する磁界を生成するように、4つの電磁石に電流を供給する。(図9Aは、取り付けられるウェーハ20を持たない上面陰極22を示している。ウェーハの平面は、本質的に陰極22の図示されている上面の平面と同一である。)緩慢な回転は、「直角位相」の電磁石を駆動して、即ち、第2コイル及び第4コイル72,74に印可される制限電流を有する位相から90°である第1コイル及び第3コイル71,73に印可される正弦電流を有する4つの磁気コイルに低周波数正弦電流を供給して達成される。

【0081】

磁界を保持する理由は、ウェーハで行われる腐食プロセスの方位角対称を最小とするためである。しかし、方位角非対称は、前述のQianら特許に述べられているように、各電磁石の軸近くのタイム平均磁界(即ち、0°、90°,180°及び270°の方位角で)隣接した電磁石コイルの端部に密接する位置76近くのタイム平均磁界より少ない(即ち、45°,135°,225°及び315°の方位角で)。その結果として、ウェーハの周辺近くのプロセス速度は、45°の奇数マルチプルである方位角より90°のマルチプルである方位角で低い。

【0082】

図9Aに示されているチャンバの別の方位角非対称は、ロボットアーム79が、チャンバの中又は外にウェーハ20を運ぶチャンバの壁の開口又はスリット78から生ずる。スリット78は、プロセスガス試薬の量がウェーハの慮域でスリット内側のプロセスガスの量によって効果的に増大される化学的反応に有効なので、スリット近く(即ち、図示されているチャンバの90°方位角近く)のウェーハの領域でプロセスの特性を変えることが分かった。例えば、腐食液としてCHF3及びCF4の混合物を使用してウェーハの窒化ケイ素誘電層をエッチングするプロセスにおいて、スリットバルブに密接する(即ち、90°の方位角で)ウェーハの周辺近くでより高い腐食速度であることが分かった。この方位角不均一性は、その位置で誘電体を腐食するのに有効であるフッ素イオンの量が多いことを示す。

【0083】

本発明において、プロセスの性能におけるそのような方位角不均一性は、チャンバ非対称によるプロセスの性能における方位角不均一性をオフセットするように、硬化シュラウド又はカラー30及び/又は形状が方位角で変わる誘電体インナシールド38によって半導体ウェーハ又はワークピース20を取り囲むことによって改善されることが可能である。特に、誘電体インナシールド38は、方位角の機能として厚さ又は内径を変えることが可能であり、又は高架カラー30aは、方位角の機能として高さ又は内径を変えること可能である。

【0084】

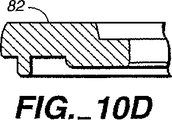

例えば、図10Aから図10Eは、高さが方位角で変わる「波形」シュラウド又はカラー30aを示している。カラー30aの波形は、隣接した電磁石コイルの端部76近くの磁界の強さより低い各電磁石コイルの軸近くの磁界の強さを生成する電磁石71から74を保証する。特に、波形コイル30aは、90°(±20°)の倍角を有し、また45°(±20°)の奇数倍を有する方位角で高い位置81を有する。図示されている好ましい実施形態において、高い及び低い部分81と82の高さは、それぞれに、9mmと5mmである。波形カラー30aの最も内側端部は、カラーの方位角整列を維持するように、陰極22の対応するフラット部分と噛合う0°及び90°の方位角のフラット部分84を有している。

【0085】

上述した波形カラー30aと均一の高さを有する従来のカラー30とを比較した。すべてのテストは、上述のように直角位相で駆動される4つの電磁石を用いた図9A及び図9Bに示したものと類似のMERIEチャンバで行われた。テストされた各ワークピース20は、二酸化ケイ素の層が従来の熱化学堆積プロセスによって置かれた200mmの直径のシリコンウェーハであった。従来のカラー及び波形カラーは、203mmの内径を有する。テストは、酸化物層をエッチングするプロセスの空間均一性を測定した。腐食プロセスのパラメータは、50sccm CHF3、10sccm CF4、150sccm Ar、250mToorチャンバ圧力、1000ワットRF電源及び50Gauss(ガウス)磁界の強さであった。ウェーハ表面に均一に分配された225部分で腐食速度をサンプルした1つのテストにおいて、腐食速度の1シグマ空間均一性は、従来のカラーで2.1%、波形カラーで1.5%であり、28%の改善であった。ウェーハの周辺近くの異なる方位角の17部分で腐食速度をサンプルした別のテストにおいて、腐食速度の1誌熊空間均一性は、従来のカラーで8.2%、波型カラーで4.3%であり、47%の改善であった。

【0086】

従来のカラー30について、空間不均一性は、磁界が最も弱い90°のマルチプルである方位角の低い腐食によって大幅に生じた。波形カラー30aは、高さが90°のマルチプルである方位角で最高であり、それによって、磁界が最も弱いこれらの領域の腐食速度が増大したので、本テストの腐食速度の空間不均一性は改善された。波形カラー30aが最も高い所での腐食速度の増大は、図3に図示されるように高架カラーのインナ表面32が、ウェーハ20の方に荷電粒子36を拡散する「集束効果」によって生じると考えられる。更に、波形カラーの最も高い部分81での腐食速度の増大は、インナ表面32が、図3に示されるように、且つ下記により完全に記述されるように、ワークピースの平面で略135°の角度を形成する場合、最大にされることが可能であると考える。

【0087】

幾つかの半導体製造プロセスにおいて、カラーの高さを増大すると、上述した二酸化ケイ素腐食プロセスで観察されたように逆効果となることがある。特に、カラーの高さを増大すると、2つのメカニズム:カラーの内径外側の領域からワークピースへのプロセスガス成分の移動を妨げること(「陰影」又は「空乏」効果)によって、またワークピースから離れて上方軸方向にプラズマを押し上げることによって、プロセス速度が減少する。更に、カラーの高さを増大すると、以前に記述したように、プロセス依存して、プロセスを増大するか、又は減少するかである「抵抗時間」効果を増大する。その結果、波形リングを新規プロセスに適用するとき、プロセス速度が、隣接した波形リングの高い部分81(又は低い部分82)を増大するか、又は減少するかを決定するために、ワークピースの周辺まわりの幾つかの部分でプロセス速度(例えば、プロセスにより、腐食速度又は堆積速度)を測定することは慎重になる。

【0088】

集束効果が閉じ込め効果より優るテストされた二酸化ケイ素腐食プロセスなどのプロセスにおいて、閉じ込め効果は、カラーの高さが更に増大される場合、優勢であると考える。特に、特定の部分を超えてカラーの高さを増大すると、集束効果によりプロセス速度が増大するよりも閉じ込め効果によりプロセス速度が減少すると予想される。結果的に、スリット78近くでの以前に記述したプロセス速度拡張に対する解決は、高架カラーをスリットに隣接して特に高くし、高いアカラーが、スリットとワークピースとの間の試薬の移動を妨げるようにすることであると考える。

【0089】

高架カラーの高さに方位角変形を与える別の方法は、カラーの高架部分の内径に方位角の変形を設けること、即ち、ワークピース20の周辺とカラーの高架部分のインナ表面32との間の間隙を変えることである。内径を減少する(即ち、間隙を減少する)と、一般に、カラーの高さを増大するのと同じようにプロセス速度を変化する。

【0090】

更に、プロセス速度における方位角変化をオフセットする別の方法は、ワークピースの周辺を取り囲む誘電体インナシールド38の軸方向の厚さD、又は半径方向の幅Wに対応する方位角変化を設けることである。チャンバの不均一性又は非対称が反応を減少する傾向がある方位角で、誘電体インナシールド38が、陰極電極22からプラズマに多少のRFパワーを結合するように、薄く又は広くすることである。逆に言えば、チャンバの不均一性又は非対称が反応速度を増大する傾向にある方位角で、誘電体インナシールド38が、陰極電極22からプラズマにより少ないRFパワーを結合するように、厚く又は狭くすることである。薄い部分を介して誘電体インナシールド38を結合する増大されたRFパワーは、これらの方位角でプラズマの密度を増大し、その結果として、これらの方位角で反応速度を増大する。その結果、プロセス速度又はその他のプロセス性能パラメータにおける方位角不均一性は、方位角の変化をオフセットするように、誘電体インナシールド38を製造することによって修正されることが可能である。

【0091】

例えば、図9Aに示した例示的なプロセスチャンバは、スリット78が、ウェーハの隣接した領域近くに多量の試薬を供給し、それによって、ウェーハ20の領域の反応速度増大するので、方位角不均一性を生ずる。この不均一性は、厚さが、他の方位角位置におけるよりもスリット78近くで大きい環状誘電体インナシールド38でウェーハを取り囲むことによって改善される。

【0092】

高架カラー30aと異なり、誘電体インナシールド38は、半導体ワークピースの平面の上を延びる必要はない。実際に、チャンバで行われるプロセスの副作用として誘電体シールドに避け難い蒸着する物質によるワークピースの閉じ込めを最小とするために、誘電体シールドが、全体にワークピースの平面の下にあることは好都合である。誘電体シールドがワークピースの平面の下にある場合、誘電体シールドから剥がれるか、又は分離する堆積物質のあらゆる粒子は、ワークピースには落ちることはない。

7.誘電カラーインナ表面の光角

発明の背景に述べたように、従来のプロセスキットの問題は、プロセスキットが、プラズマシースからのイオンの衝撃によって高速で腐食されることであり、それによって、首尾一貫したプロセス性能を維持するために頻繁に取り換える必要があることである。腐食は、一般に、ウェーハの周辺に密接したプロセスキットの部分デ最も速い。そこで腐食が最も早い理由は、イオン(図1に矢印106で示されている)が、高架カラー30の露呈される内方に面する壁32に衝撃を与え、そして荷電粒子(矢印108で示されている)を、ワークピース20の周辺近くの領域104の方に拡散させるからである。

【0093】

ウェーハの周辺近くのプロセスキットの露呈部分の腐食は、一般に、図2及び図3に示されるようにウェーハの中心軸に対してある角度をなして高架カラー又はシュラウド30の露呈されている内方に面している表面32を方向付けすることによって減少されることが可能であり、この角度は、約20°から35°の範囲にあることが好ましく、約30°から45°の範囲にあることがより好ましい。また、カラーの露呈インナ表面32は、ウェーハの表面と鈍角を形成し、この角度は、110°から145°であることが好ましく、120°から135°であることがより好ましい。カラーのインナ表面のこの角度方向付けのため、インナ表面32(矢印36で示されている)に衝撃を与えるイオン(図3の矢印34で示されている)は、図1に示される従来の誘電カラー30のように下方に拡散するよりむしろウェーハの中心軸の方に横方向に拡散され、このインナ表面32は、更に鉛直に方向付けられる。その結果、本発明において、拡散されたイオンは、従来の誘電カラーに対するようにウェーハの端部に集中されるよりむしろ、ウェーハの上方の広い領域一面に分配される。

【0094】

上述の角度の方向付けにより、ワークピース20の端部に密接するプロセスキットの部分の腐食を減少する。例えば、腐食が減少されるプロセスキットの部分は、図3及び図8Aの実施形態の非誘電リング50と、図8Bの非誘電リング60とである。更に、この角度の方向付けにより、ワークピースの周辺近くの過剰のオン密度により、プラズマプロセスの空間不均一性を改善する。

【0095】

ウェーハの表面に対する135°の角度は、荷電粒子の水平拡散を最大化するので、理想的であるが、プラズマ強化プロセスの空間均一性を最適化するために、多少異なる角度を選択するという実際的な理由がある。特に、ウェーハ周辺とシュラウドのインナ表面32との間の間隙がきわめて小さいとき、更に鉛直な角度(即ち、90°に近い)が望ましい。

【0096】

図5及び図7に図示されるように、露呈される内方に面する表面が、ワークピース20に面する高架カラーは、誘電体シールド30よりむしろ非誘電リング50であるべきである。ワークピース20の端部に隣接した非誘電リング56(図5)又は50(図7)の露呈部分の腐食を最小にするために、非誘電体の露呈される内方に面する表面59は、上述されるようにワークピース表面に対してある角度をなすことが好ましい。図6に図示されように、高架カラー又はシュラウドの露呈される内方に面する表面は非誘電リング50の露呈されている表面59とともに誘電体シールド30の露呈されている表面32を含んでもよい。内方に面する表面32,59は、上述のように角度をなすことが好ましい。

8.その他

「上」「下」「上方」「下方」などの方向に関する明細書及び請求項におけるすべての引用は、互いにコンポーネントの位置を単に示すものであり、重力の方向に対するコンポーネントの方向付けを示すものではない。地球の重力の方向は本発明には関係ない。例えば、図示されている設計は、半導体ウェーハの処理を逆さにすることが可能であり、この場合、本特許明細書及び請求書に「上」及び「下」として記述されている方向は、実際には、地球の重力の方向に対してそれぞれに「下」「上」となる。

【0097】

第1コンポーネントが、保護リングの周辺を取り巻く誘電体シールドのアウタ部分、又はワークピースの周辺を取り巻く保護リングのアウタ部分など第2コンポーネントの周辺を「取り巻く」又は「取り囲む」するとき、2つのコンポーネントが同一平面上であることを含意すること意味していない。例えば、リングがウェーハの平面の下にあるとしても、図3のウェーハ20の周辺を取り巻くような保護リング50のアウタ部分と記述する。更に、「取り巻く」という言葉は、円形状に限定されるものではない。

【0098】

より精密に「取り巻く」又は「取り囲む」を定義する1つの方法は、第1コンポーネントは、半径方向位置が外側にある、又は第2コンポーネントの周辺を越えるアウタ部分を含むことである。より精密に「取り巻く」又は「取り囲む」を定義する別の方法は、第2コンポーネントが、実質的に二次元表面にあるとき、表面の上の第1コンポーネントのアウタ部分の突起は、その表面の上の第2コンポーネントの周辺の突起を取り囲むことである。更に、「取り巻く」又は「取り囲む」の別の定義は、第2コンポーネントが対称の軸を有するとき、対称の軸に垂直な表面の上の第1コンポーネントのアウタ部分の突起は、その表面の上の第2コンポーネントの周辺の突起を取り囲むことである。これらの定義のすべては、ワークピースが、本質的にフラットである最も普通の状態において同等である。ワークピースがフラットでない場合、そのとき、最も適切な定義は、ワークピースの幾何図形的配列によって異なる。

【0099】

「リング」という言葉は、軸を取り巻くオブジェクトを記述するために用いるが、リングは、円形対称ではない。

【図面の簡単な説明】

【図1】 先行技術の誘電体シールドの断面図である。

【図2】 厚いアウタ誘電体シールドと薄いインナ誘電体シールドとを備える誘電体シールドを有し、且つインナシールドをカバーする非誘電カラーを有する本発明によるプラズマチャンバの概略長手方向断面図である。

【図3】 図2の誘電体シールド及び非誘電カラーのクローズアップ断面図である。

【図4】 薄いインナ誘電体シールド及び非誘電カラーが、図3の実施形態より計方向に広い誘電体シールド及び非誘電カラーの別の実施形態の断面図である。

【図5】 ウェーハの表面より軸方向に高く延びる第2非誘電カラーを更に備える本発明の2つの別の実施形態の断面図であり、第2リングが、図6の実施形態におけるより図5の実施形態において依り大きく、軸方向に高い図である。

【図6】 ウェーハの表面より軸方向に高く延びる第2非誘電カラーを更に備える本発明の2つの別の実施形態の断面図であり、第2リングが、図6の実施形態におけるより図5の実施形態において依り大きく、軸方向に高い図である。

【図7】 非誘電保護カラーが、誘電体シールドの全上部とインナ表面をカバーする実施形態の断面図である。

【図8A】 ばねが、非誘電リングをウェーハと良好な電気接触するように押す実施形態の断面図である。

【図8B】 図8Aの実施形態より複雑な形状の非誘電リングを有する実施形態の断面図である。

【図9A】 先行技術のMERIEチャンバの部分切り欠き斜視図である。

【図9B】 図9Aのチャンバの電磁石の概略平面図である。

【図10】 本発明による波形カラーの平面図である。図10B乃至10Eは、波形カラーの断面図である。

【図11A】 図1の従来の誘電体シールド及び図4の新規な誘電体シールをそれぞれに使用するウェーハの表面の腐食速度のアイソメトリックチャートである。

【図11B】 図1の従来の誘電体シールド及び図4の新規な誘電体シールをそれぞれに使用するウェーハの表面の腐食速度のアイソメトリックチャートである。

Claims (9)

- ワークピースのプラズマエッチングの為にチャンバ内で使用されるワークピース用シュラウドにおいて、前記チャンバは、ワークピースに面する上面を有するカソード電極と、カソード電極の前記上面の径方向外側部分を覆う環状誘電シールドとを含む、ワークピース用シュラウドであって、

最下面が前記環状誘電シールドの第1上面で位置決めされるように適合された非誘電環状下部シュラウドと、

前記環状誘電シールドの前記第1上面の外側に向かって径方向に延びる前記誘電シールドの第2上面で位置決めされるように適合された非誘電環状上部シュラウドとを備え、

前記非誘電環状上部シュラウドは、前記非誘電環状下部シュラウドの上面の外側部分を覆うと共に、前記非誘電環状下部シュラウドの前記上面の内側部分を覆わない、ワークピース用シュラウド。 - 前記非誘電環状上部シュラウドは、前記非誘電環状下部シュラウドの最上面より高いところにある、請求項1記載のワークピース用シュラウド。

- 前記非誘電環状上部シュラウドの上面は、前記非誘電環状下部シュラウドの最上面に対し鈍角で向けられた、内方に面して径方向に延びる部分を含む、請求項1または2記載のワークピース用シュラウド。

- 前記環状誘電シールドは、前記第1上面及び前記第2上面の外側に向かって径方向に延びる外側環状部分を更に備え、

前記環状誘電シールドの前記外側環状部分は、前記非誘電環状下部シュラウド及び前記非誘電環状上部シュラウドにより覆われていない、請求項1に記載のワークピース用シュラウド。 - 前記環状誘電シールドの前記外側環状部分の上方に面する全表面は、前記非誘電環状下部シュラウドの最上面より高いところにある、請求項4に記載のワークピース用シュラウド。

- 前記非誘電環状上部シュラウドの最上面は平面である、請求項1〜5のいずれか一項に記載のワークピース用シュラウド。

- ワークピースのプラズマ増強型エッチングの為のチャンバ内で使用されるワークピース用シュラウドであって、

非誘電環状シュラウドと、

前記非誘電環状シュラウドの最外径より大きい最内径を有する環状誘電シールドとを備え、

前記環状誘電シールドの全体は、前記非誘電環状シュラウドの周囲の外側にあり、

前記環状誘電シールドの最上面は、前記非誘電環状シュラウドの最上面より高いところにあり、

前記非誘電環状シュラウドの最上面は平面である、ワークピース用シュラウド。 - 前記環状誘電シールドの上面は、前記非誘電環状シュラウドの最上面に対し鈍角で向けられた、内方に面して径方向に延びる部分を含む、請求項7に記載のワークピース用シュラウド。

- 各非誘電環状シュラウドは、シリコンで構成される、請求項1〜8のいずれか一項に記載のワークピース用シュラウド。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US93186497A | 1997-09-16 | 1997-09-16 | |

| US08/931,864 | 1997-09-16 | ||

| PCT/US1998/017042 WO1999014788A1 (en) | 1997-09-16 | 1998-08-17 | Shield or ring surrounding semiconductor workpiece in plasma chamber |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2001516948A JP2001516948A (ja) | 2001-10-02 |

| JP2001516948A5 JP2001516948A5 (ja) | 2006-02-09 |

| JP4602545B2 true JP4602545B2 (ja) | 2010-12-22 |

Family

ID=25461470

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000512233A Expired - Fee Related JP4602545B2 (ja) | 1997-09-16 | 1998-08-17 | プラズマチャンバの半導体ワークピース用シュラウド |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP4602545B2 (ja) |

| TW (1) | TW401606B (ja) |

| WO (1) | WO1999014788A1 (ja) |

Families Citing this family (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6257168B1 (en) * | 1999-06-30 | 2001-07-10 | Lam Research Corporation | Elevated stationary uniformity ring design |

| US6344105B1 (en) * | 1999-06-30 | 2002-02-05 | Lam Research Corporation | Techniques for improving etch rate uniformity |

| US6363882B1 (en) | 1999-12-30 | 2002-04-02 | Lam Research Corporation | Lower electrode design for higher uniformity |

| US6489249B1 (en) * | 2000-06-20 | 2002-12-03 | Infineon Technologies Ag | Elimination/reduction of black silicon in DT etch |

| JP2002222795A (ja) * | 2001-01-26 | 2002-08-09 | Anelva Corp | ドライエッチング装置 |

| JP4676074B2 (ja) * | 2001-02-15 | 2011-04-27 | 東京エレクトロン株式会社 | フォーカスリング及びプラズマ処理装置 |

| US6554954B2 (en) * | 2001-04-03 | 2003-04-29 | Applied Materials Inc. | Conductive collar surrounding semiconductor workpiece in plasma chamber |

| TWI246873B (en) * | 2001-07-10 | 2006-01-01 | Tokyo Electron Ltd | Plasma processing device |

| DE10143718A1 (de) * | 2001-08-31 | 2003-03-27 | Infineon Technologies Ag | Lagerungsvorrichtung für einen Wafer in einer Plasmaätzanlage |

| US6887340B2 (en) * | 2001-11-13 | 2005-05-03 | Lam Research Corporation | Etch rate uniformity |

| TWI488236B (zh) * | 2003-09-05 | 2015-06-11 | Tokyo Electron Ltd | Focusing ring and plasma processing device |

| US7658816B2 (en) | 2003-09-05 | 2010-02-09 | Tokyo Electron Limited | Focus ring and plasma processing apparatus |

| US7837825B2 (en) | 2005-06-13 | 2010-11-23 | Lam Research Corporation | Confined plasma with adjustable electrode area ratio |

| US8617672B2 (en) | 2005-07-13 | 2013-12-31 | Applied Materials, Inc. | Localized surface annealing of components for substrate processing chambers |

| US7358508B2 (en) * | 2005-11-10 | 2008-04-15 | Axcelis Technologies, Inc. | Ion implanter with contaminant collecting surface |

| US8435379B2 (en) * | 2007-05-08 | 2013-05-07 | Applied Materials, Inc. | Substrate cleaning chamber and cleaning and conditioning methods |

| US7942969B2 (en) | 2007-05-30 | 2011-05-17 | Applied Materials, Inc. | Substrate cleaning chamber and components |

| US20150001180A1 (en) * | 2013-06-28 | 2015-01-01 | Applied Materials, Inc. | Process kit for edge critical dimension uniformity control |

| CN105551925A (zh) * | 2015-12-08 | 2016-05-04 | 武汉华星光电技术有限公司 | 干刻蚀装置 |

| JP3210105U (ja) * | 2016-03-04 | 2017-04-27 | アプライド マテリアルズ インコーポレイテッドApplied Materials,Incorporated | ユニバーサルプロセスキット |

| JP7278160B2 (ja) * | 2019-07-01 | 2023-05-19 | 東京エレクトロン株式会社 | エッチング方法及びプラズマ処理装置 |

| JP7365912B2 (ja) * | 2020-01-10 | 2023-10-20 | 東京エレクトロン株式会社 | エッジリング及び基板処理装置 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04333228A (ja) * | 1991-05-09 | 1992-11-20 | Mitsubishi Electric Corp | ドライエッチング装置 |

| JPH0529270A (ja) * | 1991-07-23 | 1993-02-05 | Tokyo Electron Ltd | マグネトロンプラズマ処理装置 |

| KR100297358B1 (ko) * | 1991-07-23 | 2001-11-30 | 히가시 데쓰로 | 플라즈마에칭장치 |

| JP3260168B2 (ja) * | 1991-07-23 | 2002-02-25 | 東京エレクトロン株式会社 | プラズマ処理装置 |

| KR100264445B1 (ko) * | 1993-10-04 | 2000-11-01 | 히가시 데쓰로 | 플라즈마처리장치 |

| JP3173693B2 (ja) * | 1993-10-04 | 2001-06-04 | 東京エレクトロン株式会社 | プラズマ処理装置及びその方法 |

| US5573596A (en) * | 1994-01-28 | 1996-11-12 | Applied Materials, Inc. | Arc suppression in a plasma processing system |

| JP3210207B2 (ja) * | 1994-04-20 | 2001-09-17 | 東京エレクトロン株式会社 | プラズマ処理装置 |

| JPH08339895A (ja) * | 1995-06-12 | 1996-12-24 | Tokyo Electron Ltd | プラズマ処理装置 |

| JPH09129612A (ja) * | 1995-10-26 | 1997-05-16 | Tokyo Electron Ltd | エッチングガス及びエッチング方法 |

| US6113731A (en) * | 1997-01-02 | 2000-09-05 | Applied Materials, Inc. | Magnetically-enhanced plasma chamber with non-uniform magnetic field |

-

1998

- 1998-08-17 WO PCT/US1998/017042 patent/WO1999014788A1/en active Search and Examination

- 1998-08-17 JP JP2000512233A patent/JP4602545B2/ja not_active Expired - Fee Related

- 1998-09-01 TW TW87114500A patent/TW401606B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| WO1999014788A1 (en) | 1999-03-25 |

| JP2001516948A (ja) | 2001-10-02 |

| TW401606B (en) | 2000-08-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4602545B2 (ja) | プラズマチャンバの半導体ワークピース用シュラウド | |

| US6284093B1 (en) | Shield or ring surrounding semiconductor workpiece in plasma chamber | |

| US6554954B2 (en) | Conductive collar surrounding semiconductor workpiece in plasma chamber | |

| KR100345420B1 (ko) | 플라즈마처리장치 | |

| KR102253990B1 (ko) | Icp 플라즈마 프로세싱 챔버에서의 기판 최외곽 엣지 결함 감소, 높은 수율을 위한 단일 링 디자인 | |

| US7767055B2 (en) | Capacitive coupling plasma processing apparatus | |

| JP5759718B2 (ja) | プラズマ処理装置 | |

| US20060043067A1 (en) | Yttria insulator ring for use inside a plasma chamber | |

| EP0702392A2 (en) | Plasma reactor | |

| US8157953B2 (en) | Plasma processing apparatus | |

| US20080289766A1 (en) | Hot edge ring apparatus and method for increased etch rate uniformity and reduced polymer buildup | |

| US20080099448A1 (en) | Quartz guard ring | |

| KR20160029073A (ko) | 엣지 임계 치수 균일성 제어를 위한 프로세스 키트 | |

| US20200335376A1 (en) | Capacitively-coupled plasma substrate processing apparatus including a focus ring and a substrate processing method using the same | |

| US20040112294A1 (en) | Magnetic mirror for protection of consumable parts during plasma processing | |

| US6074519A (en) | Plasma etching apparatus having a sealing member coupling an upper electrode to an etching chamber | |

| KR20220005994A (ko) | 엣지 링 및 에칭 장치 | |

| KR101063588B1 (ko) | 커버 링의 수명을 연장하고 플라즈마 반응기의 식각 성능을향상시키기 위한 구조를 가지는 정전 척 어셈블리 | |

| JP5640135B2 (ja) | プラズマ処理装置 | |

| JP2003124192A (ja) | プラズマ処理装置 | |

| JP2011124295A (ja) | プラズマ処理装置 | |

| KR20030020552A (ko) | 반도체 웨이퍼 식각장비의 쉴드 링 | |

| KR20040096129A (ko) | 반도체 식각장치의 쉴드 링 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050727 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050727 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080715 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20081015 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20081022 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081111 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20081111 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090120 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20090420 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20090427 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090520 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090630 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20090930 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20091007 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20091030 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20091109 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091111 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100907 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100930 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131008 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131008 Year of fee payment: 3 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: R3D02 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |