JP4583955B2 - レーザ加工装置 - Google Patents

レーザ加工装置 Download PDFInfo

- Publication number

- JP4583955B2 JP4583955B2 JP2005031673A JP2005031673A JP4583955B2 JP 4583955 B2 JP4583955 B2 JP 4583955B2 JP 2005031673 A JP2005031673 A JP 2005031673A JP 2005031673 A JP2005031673 A JP 2005031673A JP 4583955 B2 JP4583955 B2 JP 4583955B2

- Authority

- JP

- Japan

- Prior art keywords

- processing

- laser beam

- irradiation

- laser

- optical axis

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Laser Beam Processing (AREA)

Description

請求項2の発明は、請求項1に記載のレーザ加工装置であって、前記複数の調整用加工痕を形成するための前記離間距離が異なる状態での複数回の前記レーザ光の照射を、前記走査手段による前記レーザ光の走査位置を一直線上に保ちつつ行う、ことを特徴とする。

請求項3の発明は、請求項1または請求項2に記載のレーザ加工装置であって、前記撮像手段により得られた撮像結果を用いて、前記複数の調整用加工痕の鮮鋭度比較を行い、当該比較結果に基づいて前記レーザ光の合焦状態が実現される前記照射手段の配置位置を特定する配置位置特定手段、をさらに備えることを特徴とする。

請求項4の発明は、請求項1ないし請求項3のいずれかに記載のレーザ加工装置であって、前記撮像手段により得られた撮像結果を用いて、前記レーザ光の光軸のずれ度合を特定する光軸ずれ特定手段、をさらに備え、前記光軸ずれ特定手段が、前記照射対象物の前記撮像手段の視野中に前記レーザ光の走査方向に沿って設定された所定の基準線分と前記調整用加工痕との間で前記レーザ光の走査方向に直角な方向についての位置比較を行い、当該比較結果に基づいて当該方向についての前記レーザ光の光軸のずれ度合を特定する、ことを特徴とする。

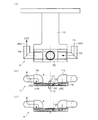

図1は本発明の実施の形態に係るレーザ加工装置100の構成を示す図である。レーザ加工装置100は、レーザ光源1からレーザ光LBを発し、鏡筒2内に備わるハーフミラー3にて反射させた後、該レーザ光をステージ5に載置された被加工物Sの被加工部位にて合焦するよう集光レンズ4にて集光し、被加工部位に照射することによって、該被加工部位のアブレーション加工を行う装置である。レーザ加工装置100の動作は、コンピュータ6の記憶手段6mに記憶されているプログラム10が当該コンピュータによって実行されることにより、プログラム10に従って後述する各部の動作が制御されることで実現される。コンピュータ6には、汎用のパーソナルコンピュータ(PC)を用いることができる。なお、記憶手段6mは、例えばメモリや所定のストレージデバイスなどで構成され、レーザ加工装置を動作させるために必要な種々のデータを、記憶する役割を担うものである。

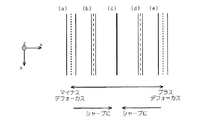

図4および図5は、レーザ加工装置100におけるレーザ光の焦点位置の調整方法について説明する図である。本実施の形態においては、レーザ光によって照射対象物を相対的に走査するプロセスを、照射手段と照射対象物との幾何学的関係を変化させつつ実行することにより、照射対象物にライン状の複数の調整用加工痕を形成し、その複数の調整用加工痕の幾何学的状態について相対的な比較を行い、当該比較結果に基づいて照射手段の光学的状況を判断することによって、焦点位置の調整を行う。より具体的には、集光レンズ4をピント位置に配置した場合にレーザ光が最も十分に集光され、レーザ光がデフォーカスされるに従って、加工ラインが太くなっていくことを利用して、焦点位置の調整を行う。

上述した焦点位置の調整は、コンピュータ6において実行される所定の処理プログラムによる制御に従って、加工痕の画像データを取り込み、所定のしきい値条件に従って該画像データを処理することにより、自動的に行うことも可能である。図10および図11は、こうした焦点位置調整の自動処理のフローを例示する図である。ここでは、図10に示す準備処理と、図11に示す本処理とを行うことで、焦点位置調整の自動処理が実現される。

図6および図7は、レーザ加工装置100におけるレーザ光の光軸の傾き検出の方法について説明する図である。本実施の形態においては、レーザ光によって照射対象物を相対的に走査するプロセスを、照射手段と照射対象物との幾何学的関係を変化させつつ実行することにより、照射対象物にライン状の複数の調整用加工痕を形成し、その複数の調整用加工痕の幾何学的状態について相対的な比較を行い、当該比較結果に基づいて照射手段の光学的状況を判断することによって、光軸の傾き(光軸倒れ)の検出を行う。より具体的には、光軸が被加工物Sに対し直交していない状態でレーザ光をデフォーカスしてライン加工した場合の加工ラインの中心位置が、同じ状態でレーザ光がピント位置にある場合の加工ラインの中心位置からずれることを利用して、光軸の傾きの検出を行う。

上述した光軸傾きの検出は、コンピュータ6において実行される所定の処理プログラムによる制御に従って、加工痕の画像データを取り込み、該画像データを処理することにより、自動処理することも可能である。図12および図13は、こうした光軸傾き(光軸倒れ)検出の自動処理のフローを例示する図である。ここでは、図12に示す準備処理と、図13に示す本処理とを行うことで、光軸傾き検出の自動処理が実現される。

Δy1=(y1+y2)/2−y0 (式1)

を算出する(ステップS403)。得られたΔy1の値がy軸方向の光軸倒れとなる(ステップS404)。式1の第1項は、デフォーカス領域の中心位置を示している。Δy1=0であれば、y軸方向について光軸の傾きがないことになる。同様に、デフォーカス状態でy軸方向に形成したデフォーカス領域の、左部輪郭位置x1と右部輪郭位置x2とを算出し(ステップS405)、フォーカス状態でy軸方向に形成したフォーカス領域のx軸方向の中心位置x0を算出して(ステップS406)、x1,x2、およびx0について、

Δx1=(x1+x2)/2−x0 (式2)

を算出する(ステップS407)。得られたΔx1の値がx軸方向の光軸倒れとなる(ステップS408)。なお、式2の第1項は、デフォーカス領域の中心位置を示している。また、Δx1=0であれば、x軸方向について光軸の傾きがないことになる。このようにして得られた光軸倒れの値を、光軸傾きの修正に利用する。

図8および図9は、レーザ加工装置100におけるレーザ光の照射位置の校正の方法について説明する図である。レーザ加工装置100においては、被加工物Sを観察することによって加工位置が定められるが、係る加工位置の設定は、観察中心位置と加工の際に実際にレーザ光が照射される照射位置とが一致していることを前提としてなされるので、これらの間にズレがあると、位置精度の良い加工を行うことができない。従って、その校正を行う必要が生じる。本実施の形態においては、レーザ光によって照射対象物を相対的に走査するプロセスを実行することにより、照射対象物にライン状の調整用加工痕を形成し、その調整用加工痕の幾何学的状態について所定の基準状態との間で比較を行い、当該比較結果に基づいて前記照射手段の状況を判断することによって、レーザ光の照射位置の校正を行う。より具体的には、ライン加工を行った場合の加工痕の形状の安定性を利用して、加工痕の実際の形成位置と、観察視野中の基準線分の位置とのずれを検出して、レーザ光の照射位置の校正を行う。

上述した照射位置のオフセット値の算出とその結果に基づく照射位置の校正は、コンピュータ6において実行される所定の処理プログラムによる制御に従って、加工痕の画像データを取り込み、該画像データを処理することにより、自動処理することも可能である。図14および図15は、こうしたオフセット値算出の自動処理のフローを例示する図である。ここでは、図14に示す準備処理と、図15に示す本処理とを行うことで、照射位置校正の自動処理が実現される。

2 鏡筒

3 ハーフミラー

4 集光レンズ

5 ステージ

14 照明光源

15 ハーフミラー

16 CCDカメラ

51 粘着テープ

52 吸引孔

100 レーザ加工装置

S 被加工物

S1 調整用治具

Claims (4)

- 被加工物の被照射部位にレーザ光を集光して照射することによって被加工物の加工を行うレーザ加工装置であって、

レーザ光の照射手段と、

前記照射手段に対して照射対象物を相対的に走査させる走査手段と、

前記照射手段と前記走査手段とを制御して、前記レーザ光で前記照射対象物を相対的に走査しつつ、前記レーザ光を前記照射対象物に照射することによって、前記照射対象物にライン状の調整用加工痕を形成させる調整用加工痕作成制御手段と、

前記調整用加工痕を撮像する撮像手段と、

前記撮像手段により得られた撮像結果を用いて、前記レーザ光の光軸の傾き度合を特定する光軸傾き特定手段と、

を備え、

前記調整用加工痕作成制御手段が、

前記照射手段と前記走査手段とを制御して、前記レーザ光で前記照射対象物を相対的に走査しつつ、前記レーザ光を前記照射対象物に照射することを、前記照射手段と前記照射対象物との離間距離を変化させつつ実行させることにより、前記照射対象物に前記レーザー光の合焦状態が相異なるライン状の複数の調整用加工痕を形成させ、

前記光軸傾き特定手段が、

前記複数の調整用加工痕のそれぞれについて前記走査方向に直角な方向における幅から特定される、前記複数の調整用加工痕のそれぞれの当該方向における中心位置についての比較を行い、当該比較結果に基づいて前記レーザ光の光軸の傾き度合を特定する、

ことを特徴とするレーザ加工装置。 - 請求項1に記載のレーザ加工装置であって、

前記複数の調整用加工痕を形成するための前記離間距離が異なる状態での複数回の前記レーザ光の照射を、前記走査手段による前記レーザ光の走査位置を一直線上に保ちつつ行う、

ことを特徴とするレーザ加工装置。 - 請求項1または請求項2に記載のレーザ加工装置であって、

前記撮像手段により得られた撮像結果を用いて、前記複数の調整用加工痕の鮮鋭度比較を行い、当該比較結果に基づいて前記レーザ光の合焦状態が実現される前記照射手段の配置位置を特定する配置位置特定手段、

をさらに備えることを特徴とするレーザ加工装置。 - 請求項1ないし請求項3のいずれかに記載のレーザ加工装置であって、

前記撮像手段により得られた撮像結果を用いて、前記レーザ光の光軸のずれ度合を特定する光軸ずれ特定手段、

をさらに備え、

前記光軸ずれ特定手段が、

前記照射対象物の前記撮像手段の視野中に前記レーザ光の走査方向に沿って設定された所定の基準線分と前記調整用加工痕との間で前記レーザ光の走査方向に直角な方向についての位置比較を行い、当該比較結果に基づいて当該方向についての前記レーザ光の光軸のずれ度合を特定する、

ことを特徴とするレーザ加工装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005031673A JP4583955B2 (ja) | 2005-02-08 | 2005-02-08 | レーザ加工装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005031673A JP4583955B2 (ja) | 2005-02-08 | 2005-02-08 | レーザ加工装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006218482A JP2006218482A (ja) | 2006-08-24 |

| JP2006218482A5 JP2006218482A5 (ja) | 2008-06-19 |

| JP4583955B2 true JP4583955B2 (ja) | 2010-11-17 |

Family

ID=36981133

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005031673A Expired - Fee Related JP4583955B2 (ja) | 2005-02-08 | 2005-02-08 | レーザ加工装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4583955B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20190232434A1 (en) * | 2016-10-13 | 2019-08-01 | Trumpf Werkzeugmaschinen Gmbh + Co. Kg | Determining and regulating a focal position of a processing beam |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013078785A (ja) * | 2011-10-04 | 2013-05-02 | Disco Corp | レーザー加工装置の集光スポット位置検出方法 |

| JP6000551B2 (ja) * | 2012-01-10 | 2016-09-28 | 株式会社ディスコ | レーザー加工装置の集光スポット位置検出方法 |

| JP6241174B2 (ja) * | 2013-09-25 | 2017-12-06 | 三星ダイヤモンド工業株式会社 | レーザー加工装置、および、パターン付き基板の加工条件設定方法 |

| JP6715118B2 (ja) * | 2016-07-14 | 2020-07-01 | 株式会社アマダ | 光学系調整用治具 |

| JP6760044B2 (ja) * | 2016-12-21 | 2020-09-23 | トヨタ自動車株式会社 | 光軸調整用装置 |

| JP6932437B2 (ja) * | 2017-06-02 | 2021-09-08 | 株式会社ディスコ | レーザ加工装置の光軸確認方法 |

| JP7292797B2 (ja) * | 2019-06-05 | 2023-06-19 | 株式会社ディスコ | 傾き確認方法 |

| JP7292798B2 (ja) * | 2019-06-05 | 2023-06-19 | 株式会社ディスコ | 傾き確認方法 |

| JP7237432B2 (ja) * | 2019-07-26 | 2023-03-13 | 株式会社ディスコ | 比較方法及びレーザー加工装置 |

| JP7305271B2 (ja) * | 2019-08-08 | 2023-07-10 | 株式会社ディスコ | レーザー加工装置の加工性能の確認方法 |

| JP7547166B2 (ja) | 2020-10-29 | 2024-09-09 | 株式会社ディスコ | レーザー加工装置 |

| JP7617772B2 (ja) | 2021-03-02 | 2025-01-20 | 株式会社ディスコ | レーザー加工装置 |

| CN113059188B (zh) * | 2021-06-03 | 2021-10-01 | 中国航发上海商用航空发动机制造有限责任公司 | 利用激光熔化成形装置加工零件的方法 |

| JP7340064B1 (ja) | 2022-05-16 | 2023-09-06 | 株式会社牧野フライス製作所 | レーザ加工機の焦点位置の調整方法及びレーザ加工機 |

| CN115674203B (zh) * | 2022-11-02 | 2024-09-10 | 中联重科股份有限公司 | 工装控制方法、装置、处理器及存储介质 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02160191A (ja) * | 1988-12-13 | 1990-06-20 | Amada Co Ltd | レーザ加工装置 |

| JPH07177414A (ja) * | 1993-12-20 | 1995-07-14 | Canon Inc | 合焦検出装置 |

| JPH10193155A (ja) * | 1997-01-06 | 1998-07-28 | Sumitomo Metal Ind Ltd | 溶接におけるずれ量計測方法及び装置並びにシーム倣い制御方法及び装置 |

| JP2001321974A (ja) * | 2000-05-12 | 2001-11-20 | Sumitomo Metal Ind Ltd | 溶接管のエネルギービーム照射位置のずれ量監視・制御方法 |

| JP2004158569A (ja) * | 2002-11-05 | 2004-06-03 | Sony Corp | 照射装置及び照射方法、並びにアニール装置及びアニール方法 |

-

2005

- 2005-02-08 JP JP2005031673A patent/JP4583955B2/ja not_active Expired - Fee Related

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02160191A (ja) * | 1988-12-13 | 1990-06-20 | Amada Co Ltd | レーザ加工装置 |

| JPH07177414A (ja) * | 1993-12-20 | 1995-07-14 | Canon Inc | 合焦検出装置 |

| JPH10193155A (ja) * | 1997-01-06 | 1998-07-28 | Sumitomo Metal Ind Ltd | 溶接におけるずれ量計測方法及び装置並びにシーム倣い制御方法及び装置 |

| JP2001321974A (ja) * | 2000-05-12 | 2001-11-20 | Sumitomo Metal Ind Ltd | 溶接管のエネルギービーム照射位置のずれ量監視・制御方法 |

| JP2004158569A (ja) * | 2002-11-05 | 2004-06-03 | Sony Corp | 照射装置及び照射方法、並びにアニール装置及びアニール方法 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20190232434A1 (en) * | 2016-10-13 | 2019-08-01 | Trumpf Werkzeugmaschinen Gmbh + Co. Kg | Determining and regulating a focal position of a processing beam |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006218482A (ja) | 2006-08-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4583955B2 (ja) | レーザ加工装置 | |

| CN102901461B (zh) | 激光光线的光点形状检测方法 | |

| TWI670131B (zh) | 雷射加工裝置 | |

| JP6250329B2 (ja) | 加工装置 | |

| TWI413173B (zh) | Laser processing device | |

| TWI583475B (zh) | Laser processing method and laser processing device | |

| TWI575632B (zh) | Perforation method and laser processing device | |

| JP6728188B2 (ja) | レーザ加工装置及びレーザ加工方法 | |

| JP6907011B2 (ja) | レーザー加工装置、及びレーザー加工方法 | |

| JP5913472B2 (ja) | レーザー加工装置 | |

| JP2014233731A (ja) | レーザー加工装置 | |

| CN103223557B (zh) | 激光光线的光点形状检测方法以及光点形状检测装置 | |

| JP2009283753A (ja) | ウエーハのレーザー加工方法およびレーザー加工装置 | |

| JP5420890B2 (ja) | チャックテーブルに保持された被加工物の高さ位置計測装置 | |

| JP4852098B2 (ja) | レーザ加工装置 | |

| JP2009283566A (ja) | ウエーハのレーザー加工方法およびレーザー加工装置 | |

| JP3708104B2 (ja) | レーザ加工方法及びレーザ加工装置 | |

| JP6036173B2 (ja) | レーザー加工装置 | |

| JP7037425B2 (ja) | レーザー光線の焦点位置検出方法 | |

| JP6592547B2 (ja) | レーザ光の芯出し方法及びレーザ加工装置 | |

| JP2007229786A (ja) | レーザ加工装置及び焦点合わせ制御方法 | |

| CN206588483U (zh) | 激光加工装置 | |

| JP4671760B2 (ja) | レーザ加工装置における加工範囲設定方法、および加工範囲設定プログラム | |

| JP4872186B2 (ja) | レーザ加工装置におけるアライメント方法、およびアライメントプログラム | |

| JP2006150406A (ja) | 位置検出装置及び方法、並びに、レーザ加工装置及び方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080111 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20080111 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080424 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20091112 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091117 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100115 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20100526 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100803 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100901 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130910 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |