以下に先ず本発明の減圧乾燥装置が組み込まれた塗布膜形成装置の全体構成について図1〜図3を参照しながら簡単に説明する。図中21はカセットステーションであり、例えば25枚のウェハWを収納したカセットCを載置するカセット載置部22と、載置されたカセットCとの間でウェハWの受け渡しを行うための受け渡しアーム23とが設けられていて、この受け渡しアーム23の奥側には処理部S1が接続されている。処理部S1の中央には主搬送手段24が設けられており、これを取り囲むように例えば奥を見て右側には複数の塗布ユニット25Aと現像ユニット25Bとを備えた塗布・現像系のユニット25が、左側、手前側、奥側には加熱・冷却系のユニット等を多段に積み重ねた棚ユニットU1,U2,U3が夫々配置されている。

棚ユニットU1,U2,U3は、塗布ユニット25Aの前処理及び後処理を行うためのユニットなどを各種組み合わせて構成されるものであり、その組み合わせは例えば図3に棚ユニットU2,U3を代表して示すように塗布ユニット25Aにて表面に塗布液が塗られたウェハWを減圧雰囲気下で乾燥し、該塗布液中に含まれる溶剤を揮発する減圧乾燥ユニット26、ウェハWを加熱(ベーク)する加熱ユニット、ウェハWを冷却する冷却ユニット、疎水化処理ユニット等が含まれる。なお棚ユニットU2,U3については、ウェハWを受け渡すための受け渡し台を備えた受け渡しユニットも組み込まれる。また、上述した主搬送手段24は例えば昇降及び前後に移動自在で且つ鉛直軸周りに回転自在に構成されており、塗布ユニット25A,現像ユニット25B及び棚ユニットU1,U2,U3を構成する各ユニット間でウェハWの受け渡しを行うことが可能となっている。

このような処理部S1の奥側にはインタ−フェイス部S2を介して露光装置S3が接続されている。インタ−フェイス部S2は例えば昇降自在、左右、前後に移動自在かつ鉛直軸まわりに回転自在に構成された搬送ア−ム27により処理部S1と露光装置S3の間でウェハWの受け渡しを行うものである。

このような塗布膜形成装置におけるウェハWの流れについて簡単に説明すると、先ずカセットCがカセットステーション21に搬入されると、受け渡しアーム23によりウェハWが取り出される。そしてウェハWは受け渡しアーム23から棚ユニットU2中の受け渡しユニットを介して主搬送手段24へと受け渡され、疎水化ユニットにて疎水化処理が行われた後、塗布ユニット25A内に搬入され、ここで塗布液であるレジスト液が塗布される。次いで塗布液が塗布されたウェハWは主搬送手段24にて減圧乾燥ユニット26へ搬送され、ここで所定の手法でウェハW表面の塗布液に含まれる溶剤が蒸発されて乾燥され、処理後のウェハWは減圧乾燥ユニット26への搬入時と逆順の工程を経て、主搬送手段24により搬出され、次工程である冷却ユニットに搬送される。この後インタ−フェイス部S2,搬送アーム27を介して露光装置S3に送られ、ここでパタ−ンに対応するマスクを介して露光が行われる。露光処理後のウェハWは、逆の経路で処理部S1に搬送され、冷却ユニットを介して現像ユニット25Bに送られて現像処理され、レジストマスクが形成される。しかる後ウェハWは逆の経路で元のカセットC内に戻される。

次に図4及び図5を参照して塗布ユニット25の説明を行う。ここでは塗布ユニット25の外装体をなす筐体を省略するが、この図示しない筐体内には、例えば側方にウェハWの搬入出用の開口部(図示せず)が形成された中空のケース体30が設けられ、その内部にはウェハWを裏面側から真空吸着して水平保持する基板保持部31と、この基板保持部31を下方側から支持すると共に、この基板保持部31を昇降させる昇降機構32とが設けられている。ケース体30の天井部にはX方向に延びるスリット33が形成されており、このスリット33の上方には、塗布液であるレジスト液を供給するためのノズル34が、下部側先端の吐出孔34aがスリット33を介してケース体30内に突出した状態で駆動部35によりX方向に移動できるように構成されている。

一方前記基板保持部31及び昇降機構32は、基板保持部31にて保持されたウェハWの下方側にて当該ウェハWの裏面側と対向するように設けられた平板状の支持体36と一体に構成されている。この支持体36の底面には例えば2本のY方向に伸びるレール37aが配設されており、また当該底面近傍には前記レール37aと平行してボールねじ37bが設けられていて、モータ38がボールねじ37bを回転させることで支持体36はレール37aにガイドされてY方向へ移動する構成となっている。

このような塗布ユニット25Aでは、主搬送手段24により当該ユニット25A内に搬入されたウェハWは、基板保持部31にて裏面側を吸着され概ね水平に保持される。そしてノズル34をウェハWの上方に位置決めした後、このノズル34から塗布液を吐出させながらX方向に移動させる一方、ウェハWを支持体36によりY方向に間欠送りさせ、こうして一筆書きの要領で塗布液が塗布される。

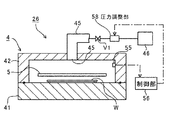

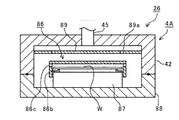

続いて参考例である減圧乾燥装置をなす減圧乾燥ユニット26の一実施の形態について図6を用いて説明する。図中41はウェハWを載置するための、例えばアルミニウム材などにより構成された載置部であり、ウェハWは載置部から僅かに突出する支持ピン41aにて載置部41表面から僅かに浮上して保持されており、載置部41の上部には例えばアルミニウム材などにより構成された蓋体42が設けられている。この蓋体42は保持アーム43aや駆動部43b等からなる昇降機構43の働きにより昇降自在とされており、下降時には前記載置部41の周縁部とシール材であるOリング40を介して気密に接合し、ウェハWの置かれる雰囲気を密閉雰囲気とする密閉容器4を構成するようになっている。

載置部41の表面近傍には、減圧乾燥時にウェハWを加熱するための例えば抵抗加熱体などにより構成される加熱手段をなすヒータHが埋設されており、載置部41の内部には、主搬送手段24との間でウェハWの受け渡しができるように3本のリフトピン44が貫通して設けられ、このリフトピン44は第1の昇降板44aを介して例えばエアシリンダなどの第1の昇降部44bにより昇降できるようになっている。

蓋体42の天井部42aには密閉容器4内の雰囲気を吸引できるように開口部45aが形成され、この開口部45aには例えばステンレスにより構成される排気路をなす排気管45が接続されており、該排気管45の他端側は減圧乾燥ユニット26の図示しない筐体及び処理部S1の図示しない筐体を貫通し、例えばクリーンルーム内に設けられる真空排気手段である真空ポンプ46へ開閉バルブV1を介して接続されている。

また蓋体42内のウェハWと対向する空間には、載置部41に載置されるウェハWと対向すると共に蓋体42の天井部42a及び側壁42bのいずれとも隙間を有するように板状体の整流部材である整流板5が設けられており、この整流板5は、例えばウェハWの外方側において、載置部41を貫通するように設けられた略鉛直な複数例えば3本の支持棒51と接続部材52により接続されている。前記支持棒51は第2の昇降板53aや例えばエアシリンダなどの第2の昇降部53bによりなる整流部材昇降機構をなす整流板昇降機構53により昇降できるようになっていて、これにより整流板5はウェハWの上方側において昇降可能に構成され、ウェハWに対して高さ位置を変化できるようになっている。

この際ウェハWの置かれる雰囲気がリフトピン44の貫通孔47aや支持棒51の貫通孔54aを介して大気側と連通するのを防ぐため、第1及び第2の昇降板44a,53aの周縁部と載置部41との間には夫々ベローズ47b,54bが設けられている。このように整流板5を設けることにより、減圧乾燥時には蓋体42の内壁面に沿って均一な排気流が形成されるようになっている。

また前記密閉容器4には、当該容器4内の圧力を検出するための圧力検出部をなす圧力センサ55が例えば蓋体42の内壁に設けられており、この圧力センサ55の検出値に基づいて制御部56により整流板昇降機構53を介して整流板5の高さ位置が変化できるように構成されている。

続いてこのような減圧乾燥ユニット26にて行われる減圧乾燥方法について説明する。先ず前工程にて塗布液であるレジスト液の塗布が行われたウェハWは、主搬送手段24にて減圧乾燥ユニット26へ搬送される。この減圧乾燥ユニット26へのウェハWの搬入は、先ず蓋体42及び整流板5が上昇した状態で主搬送手段24の図示しないアームが載置部41の上方側まで進入し、リフトピン44を上昇させて該アームからウェハWを受け取った後、このリフトピン44を下降させて行う。

しかる後、整流板5を初期位置例えばウェハW表面と整流板5裏面との距離が5mmの位置まで下降させてから、蓋体42を下降させて密閉容器4を構成し、続いて例えば整流板5を一旦3mmの位置まで下降させてから、開閉バルブV1を開き、真空ポンプ46により減圧を開始する。次いで整流板5を第1の位置例えばウェハW表面と整流板5裏面との距離が1mmの位置まで下降させて、ウェハW表面と整流板裏面との間を第1の距離(ギャップ)にして、所定時間減圧する。

ここでウェハW表面に塗布された塗布液(レジスト液)は、塗布膜であるレジ膜の成分と例えばシンナー液等の溶剤や水分とを混ぜ合わせたものであるが、密閉容器4内を減圧雰囲気下に置くと、前記塗布液の溶剤や水分が揮発し、開口部45aを介して排気管45側に吸引される。このとき密閉容器4内の排気流は、整流板5を迂回するように形成されるため、ウェハWから揮発する溶剤蒸気は整流板5にぶつかって外方側に向きを変え、この排気流と共に径方向に均一に広がって開口部45aへ向かう。

このようにウェハWと整流板5との間では、ウェハWの中央側から外方側に向かう気流が発生し、この気流の流れは整流板5とウェハWとの間のギャップが小さいほど強く、前記ギャップが大きくなると弱くなる。従って整流板5とウェハWとの間のギャップが1mmと小さくして減圧を行うと、整流板5とウェハWとの間の外側に広がる強い気流により塗布液が広がり、ウェハWの周縁領域まで塗布液が十分に行き渡る。こうしてウェハWの周縁領域での塗布膜の丸みを抑えるために塗布液をウェハWの周縁領域まで広げたところで、所定のタイミングで整流板5を第1の位置から第1の位置より高い第2の位置例えばウェハW表面と整流板5裏面との距離が5mmの位置まで上昇させて、ウェハW表面と整流板5裏面との間を第1の距離より大きい第2の距離(ギャップ)にして、所定時間減圧乾燥を続ける。

このようにすると、整流板5とウェハWとのギャップが大きくなって外方側に向かう気流が弱められるので、塗布液の液流れが抑えられる。このためウェハWの周縁領域での塗布膜の厚みが高くなることが防止され、塗布膜の厚さの面内均一性が向上する。こうして減圧乾燥を行って、ウェハW表面の塗布液から溶剤や水分を蒸発させて塗布膜を乾燥させた後、例えば図示しない給気手段により例えばエアーを密閉容器4内に供給するなどして密閉容器4内を減圧状態から常圧に戻し、蓋体42と整流板5とを上昇させてからリフトピン44を上昇させ、主搬送手段24にウェハWを受け渡す。

このようにこの実施の形態では、減圧乾燥処理中に整流板5の高さ位置を変えることにより、整流板5とウェハWとの間のギャップの大きさを変え、これにより塗布液の液流れを制御して、塗布膜の膜厚の均一性を高めることを特徴としているが、この整流板5の高さ位置の変更のタイミングは、密閉容器4内の圧力に基づいて決定され、制御部56を介して整流板5の高さ位置が変化される。

つまり密閉容器4内を減圧すると、当該容器4内の圧力は、図7に示す圧力曲線のように変化する。つまり時間0から時間t1までは容器4内のエアーが排出される状態であり、容器4内は圧力P0からP1まで急勾配で減圧されていく。続いて時間t1はウェハW表面の塗布液から溶剤であるシンナー液の揮発が始まるときであって、時間t1から時間t3までは前記シンナー液の揮発が続く状態であり、このとき容器4内の圧力はP1からP3まで僅かずつ減圧されていく。次いで時間t3はウェハW表面の塗布液に含まれる水分の蒸発が始まるときであって、時間t3から時間t4までは塗布液に残存するシンナー液と前記水分とが蒸発していく状態であり、このとき容器4内の圧力はP3からP4まで再び急勾配で減圧されていく。

ここでシンナー液は密閉容器4内の温度が一定の場合、当該容器4内を減圧しない状態においても揮発(蒸発)しているが、容器4内の圧力を一気に下げれば直ちに沸点に到達し、シンナー液内部から揮発する状態となる。ところがこのようにシンナー液内部から揮発させると、塗布膜が粗くなってしまう。このため上述の実施の形態では、容器4内の圧力の下がり方が少し緩やかになるように、真空ポンプ46による排気量が決定されている。このように真空ポンプ46による排気速度を少し小さく設定すると、シンナー液は沸点の少し手前で激しく揮発し、このとき揮発した気体の存在と排気速度のバランスにより、容器4内の圧力が圧力P1から圧力P3のように緩やかに下向きに傾斜する圧力となる。このように、「シンナー液が激しく揮発する状態」を本発明では「シンナー液の揮発」といっており、この状態は沸点と沸点の手前の状態を含むものとする。

ウェハW表面の塗布液の状態は、溶剤であるシンナー液の揮発によって塗布液の流動性が左右され、しかも揮発初期時には溶剤の量が多く、流動性が大きくなるので、溶剤の揮発時に整流板5の高さ位置を変化させることが必要となる。具体的には、容器4内のエアーが排出される時間0から時間t1までと、ウェハW表面の塗布液から水分が蒸発していく時間t3から時間t4までは整流板5の高さ位置はどの位置でもよく、塗布液から溶剤であるシンナー液が揮発していく状態の時間t1から時間t3の間に、整流板5の高さ位置を制御することが要求される。

また溶剤の揮発中、初めは塗布液の流動性を高めてウェハWの周縁領域まで塗布液を十分に広げることが必要であり、この後は塗布液の流動性を抑えてウェハWの周縁領域の塗布液の高さが大きくなり過ぎないようにすることが必要である。ここで塗布液の流動性は、ウェハWと整流板5との間に発生する気流の大きさによって変化し、既述のようにウェハWと整流板5との間のギャップが小さいと前記気流が強くなり、前記ギャップが大きいと前記気流が弱くなる。

この際既述のように時間t1から時間t3において、容器4内の圧力は、P1からP3まで徐々に低下しているので、圧力が予め求められた設定圧力P2(時間t2)になったところで、整流板5を第1の位置から第2の位置に上昇させる。また時間t1以前及び時間t3以降は、整流板の高さは塗布膜に影響を与えないのでどのような高さに設定してもよいが、この例では整流板5を移動させる手間を省くため、時間t1から時間t2までは第1の位置、時間t2から時間t4までは第2の位置に設定してある。ここで設定圧力P2や、第1の位置(第1のギャップ)、第2の位置(第2のギャップ)は、ウェハWの大きさや、密閉容器4内の温度や圧力などの処理条件、塗布液の成分等により、適宜選択されるものである。

上述参考例によれば、減圧乾燥処理中に整流板5の高さ位置を変えて、整流板5とウェハWとの間のギャップの大きさを変えることにより、塗布液の液流れを制御しているので、ウェハW表面の塗布膜の膜厚の制御を行うことができ、ウェハWの周縁領域における塗布液の丸みや盛り上がりが抑えられて、塗布膜の中央部と周縁領域との膜厚が揃えられ、膜厚の均一性を高めることができる。これによりウェハWの外周縁近傍までチップ製作(回路形成領域とすること)が可能となり、ウェハWの1枚あたりのチップ取得率が向上する。また塗布膜の膜厚の均一性が向上することにより、膜厚の安定化が図られ、デバイスの安定生産が可能となってスループットが高められる。

またこの際整流板5の高さは密閉容器4内の圧力に基づいて制御されるように構成されているので、整流板5の高さ位置の変更のタイミングの信頼性が高く、常に安定して塗布膜の膜厚の均一性の高い処理を行うことができるので高いスループットが得られる。

この参考例では、ウェハWを載置部41に載置して蓋体42を下降させて密閉容器4を構成した後、先ず整流板5を第1の位置に下降させてから、開閉バルブV1を開き、真空ポンプ46により減圧を開始して、所定時間減圧する。次いで容器4内の圧力が圧力P2になったところで、整流板5を第1の位置から第2の位置まで上昇させて、所定時間減圧乾燥を続けるようにしてもよい。

続いて減圧乾燥ユニット26の他の実施の形態について個々に説明していくが、以降の図では同じ部材には同じ符号が付してある。また以降の例は、既述の減圧乾燥ユニット26と組み合わせてもよいし、他の実施の形態同士を互いに組み合わせるようにしてもよい。

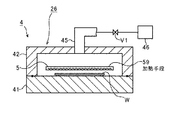

図8の例は、整流板5の高さを密閉容器4内の圧力に基づいて制御する代わりに、ウェハW表面の塗布液Aの膜厚を、例えばCCDや光を利用した膜厚測定手段をなす膜厚センサ57により測定し、これに基づいて整流板5の高さを制御するものである。この場合例えばウェハW表面の塗布液の中央部の膜厚と周縁部の膜厚を測定し、これらの膜厚の差を算出して、この値が所定値以下になったところで整流板5の高さを第1の位置から第2の位置に上昇させるように制御される。この場合においても、安定して塗布膜の膜厚の高い均一性を確保することができ、高いスループットが得られる。

また溶剤の揮発時間は次のようにして制御してもよい。図9に示す例は、排気管45と真空ポンプ46との間に例えば圧力調整バルブよりなる圧力調整部58を設け、密閉容器4内部の圧力を圧力センサ55により検出し、この検出値に基づいて制御部56により圧力調整部58を調整することによって、密閉容器4内の排気量(排気速度)を制御し、これにより塗布液の溶剤の蒸発時間を調整するものである。例えば圧力調整部58として圧力調整バルブを用いた場合には、バルブの開度を調整することにより排気量を制御することができる。この場合図10に示すように、排気量を変えても時間t1から時間t3までの圧力曲線の傾きは変わらないが、時間t1から時間t3の間で排気速度を大きくしたり、小さくしたりすると、溶剤の揮発時間を調整することができる。つまり排気量を大きくすると溶剤の蒸発時間が図中一点鎖線で示すように短くなり、排気量を小さくすると溶剤の蒸発時間が図中点線で示すように長くなる。

ここで例えば揮発が早いシンナーを溶剤として用いた塗布液がウェハW表面に塗布されている場合、塗布液の広がり速度が速いので、整流板5の高さ位置の制御によって塗布液の拡散状態を精度良く制御することは困難な場合があるが、この例のように、塗布液の溶剤の蒸発時間を長くすると、結果的に塗布液の広がり速度を遅くすることができるので、揮発が早いシンナーを溶剤として用いた塗布液に対しても、整流板5の高さ位置の制御により塗布液の拡散状態の制御を十分に行うことができ、塗布液の膜厚の制御を容易に行うことができる。

続いて図11に示す例は、密閉容器4の内部に、図7に示す密閉容器4内の圧力曲線において、時間t3になった時点でウェハWを加熱するための加熱手段を設けた構成であり、加熱手段は、載置部41や蓋体42の内部など、密閉容器4内のいずれの場所に設けても良いが、この例では例えば抵抗発熱体より成る加熱手段59が例えば整流板5の内部に設けられている。

このように、図7に示す密閉容器4内の圧力曲線において、時間t3になった時点でウェハWを加熱すると、加熱によりウェハW表面の塗布液に残存するシンナー液や塗布液に含まれる水分の蒸発速度が大きくなる。そのため、例えば揮発が遅いシンナー液を溶剤として用いた塗布液がウェハW表面に塗布されている場合であって、全てのシンナー液の揮発に要する時間が長い場合であっても、加熱により当該シンナーの揮発が速やかに行われる。従って、加熱を行わない場合に比べて減圧乾燥処理に要する時間が短縮される。また時間t3の時点で加熱を開始するのは、時間t1から時間t3の塗布液の膜厚を制御する工程では、溶剤の揮発速度が小さい方が精度よく膜厚の制御を行うことができるからである。

この場合、加熱手段59により加熱をする間は、密閉容器4内の減圧を停止してもよいし、しなくてもよい。また加熱手段59をONにするタイミングは、密閉容器4内の圧力の検出値に基づいて決定してもよいし、塗布液の膜厚の検出値に基づいて決定してもよい。さらにウェハWの加熱と、図9に示すような密閉容器4内の排気量調整とを組み合わせて行い、時間t1から時間t3までの時間を長くして膜厚制御を正確に行い、時間t3以降の時間を短縮して、減圧乾燥工程に要するトータルの処理時間の調整を行うようにしてもよい。

以上において塗布液の広がり方をウェハWの面内において均一にするためには、整流板5をウェハWと平行になるように配設することが重要となるが、続いて整流板5をウェハWと平行になるように設ける機構の一例について図12〜図15に基づいて説明する。

図12中60は、整流板5を蓋体42にて吊り下げ保持するための吊り下げ支持部であり、この支持部60は例えば図13に示すように整流板5の複数個所例えば3個所に接続されていて、例えば3本の支持部60により整流板5が吊り下げ支持されるようになっている。この支持部60は、図14に示すように略鉛直な保持棒61と、保持棒61の上端側に設けられた鍔部62と、保持棒61の周囲に巻回されたバネ部63とを備えており、保持棒61の下端側は、球面ジョイント部64により整流板5の蓋体42と対向する表面と接合されている。

蓋体42の整流板5と対向する内壁(天井部)42aには、保持棒61と対向する位置に、前記鍔部62が移動できる大きさの凹部42bが形成されており、当該凹部42bの開口部42cは、前記保持棒61は通過できるが鍔部62は通過できないように狭められている。これにより保持棒61は、後述する整流板昇降機構により整流板5が昇降されたときに、整流板5を吊り下げ保持した状態で凹部42bの高さ分だけ、昇降可能になっている。

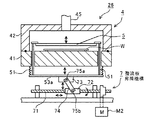

続いて整流部材昇降機構をなす整流板昇降機構65について説明する。先ず整流板5は、図12,図15に示すように、載置部41に載置されたウェハWの外方側の位置に、複数個例えば3個の足部50を備えており、この足部50は下方側の載置部41表面よりも内部まで略鉛直に伸びるように形成され、その下端側は後述する昇降棒に接続されている。

整流板昇降機構65は図12,図15に示すように、整流板5を足部50を介して裏面側から押圧する複数例えば3本の昇降棒66と、これら全ての昇降棒66の下端側に接続された昇降板67と、この昇降板67を昇降させる昇降部68とを備えている。前記昇降棒66は、前記整流板5の足部50に対応する位置にて昇降されるように設けられると共に、昇降板67にて昇降棒66を昇降したときに、昇降棒66にて昇降される整流板5が載置部41に載置されたウェハWと高い平行度を維持できるように、前記整流板5の足部50、昇降棒66及び昇降板67が構成されている。

前記昇降棒66の内部には孔径が例えば2mmの通気孔66aが貫通しており、また昇降棒66の上端側近傍領域は前記整流板5の足部50の下端側が差し込める大きさに形成されている。昇降棒66の整流板5と接触しない他端側は第1の排気手段66bに開閉バルブV2を介して接続されている。66cは昇降棒66の貫通孔であり、この貫通孔66cと昇降棒66との間にはシール部材をなすOリング66dが設けられている。また昇降棒66の周囲の載置部41と昇降板67との間には、密閉容器4内が貫通孔66c介して大気側と連通するのを防ぐためベローズ66eが設けられている。

前記昇降部68は、図12に示すように、略鉛直なボールねじ68aと、昇降板67の一端側に接続された支持部68bと、ボールねじ68aを回転させるモータM1とを備えており、モータM1がボールねじ68aを回転させることで支持部68bがボールねじ68aに沿って昇降し、これにより昇降板67,昇降棒66を介して正確な高さで整流板5が昇降され、こうして昇降棒66にて昇降される整流板5が載置部41に載置されたウェハWに対して高い平行度を維持しながら昇降されるように構成されている。

またこの例の密閉容器4は、載置部41と蓋体42との接続部分に内径の異なる2つのシール部材をなすOリング69a,69bが設けられると共に、これらOリング69a,69bの間に溝部41bが形成されており、この溝部41bは、図14に示すように、開閉バルブV3を介して第2の排気手段69cに接続されている。

このような構成では、整流板5は足部50を介して昇降機構65と接触している状態で、蓋体42にて支持部60により吊り下げ支持されており、整流板5は蓋体42の昇降に伴って昇降する。また減圧乾燥処理中に整流板5の高さ位置を変更する場合には、整流板昇降機構65の昇降棒66により整流板5を足部50を介して裏面側から押圧する。この際例えば上述の例では、減圧処理中に整流板5はウェハW表面から1mm上方側の第1の位置と、5mm上方側の第2の位置との間で高さを変更しているが、先ず第1の位置に配置したときに、昇降棒66の先端側と整流板5の足部50とを接触させ、昇降棒66の内部は開閉バルブV2を開いて第1の排気手段66bにより吸引しておく。

これにより整流板5と昇降棒66とは載置部41の内部で接触することになるので、昇降時に整流板5の足部50と昇降棒66との接続部付近に発生するパーティクルが容器4内での処理に与える影響が小さい。さらに両者の接続部の吸引により両者の接続部付近に発生するパーティクルが昇降棒66内を介して排出されるので、よりパーティクル汚染を防ぐことができる。この際整流板5と昇降棒66とを直接接触させるように構成してもよいが、この場合には載置部41よりも高い位置で両者が接触することになるので、パーティクル発生量は多くなる。

また整流板5の平行度は3本の昇降棒66により決定され、整流板5自体は蓋部42にて吊り下げ支持されているので、昇降されたときに整流板5に微妙な傾きが発生する場合がある。しかしながら整流板5と保持棒61とは球面ジョイント部64により接続されているため、この球面ジョイント部64により整流板5の傾きが吸収されて、昇降棒66にて昇降される整流板5が載置部41に載置されたウェハWに対して高い平行度を維持しながら昇降されることなる。このためウェハW表面の塗布液の広がり方が均一になり、より膜厚の高い均一性を確保することができる。

さらにこの例では、2重のOリング69a,69bを設け、その間を開閉バルブV3を開いて第2の排気手段69cにより吸引しながら減圧乾燥処理が行われるが、このようにすると載置部41と蓋体42との間がより吸着され、密閉容器4内を真空ポンプ46にて排気する場合に、載置部41と蓋体42との間から容器4内部に外気が入り込むこと防ぐことができる。

減圧乾燥ユニット26では整流部材昇降機構をなす整流板昇降機構を図16に示すように構成してもよい。図16中71は略水平なボールねじ、72は支持部であり、ボールねじ71をモータM2により回転させることで支持部72がボールねじ71に沿って水平方向に移動するように構成されている。

一方図中53aで示す第2の昇降板の裏面側にはジョイント接続部73が設けられており、このジョイント接続部73と前記支持部72とは、長板状のジョイント部74の両端部に夫々回転軸部75a,75bにより接続されている。これにより支持部72がジョイント接続部73から離れた位置にあるときには、ジョイント部74の長さ方向が水平に近い状態に位置し、整流板5がウェハWに近接した位置に配置される。そしてボールねじ71を回転させて支持部72をジョイント接続部73に近い位置に移動させると、徐々にジョイント部73の長さ方向が鉛直に近い状態となっていき、整流板5がウェハWから離隔するように(高さ位置が高くなるように)上昇する。このようにこの例では、ジョイント部74の長さ方向の長さと、ジョイント部74の長さ方向とウェハWとのなす角の角度との調整により、整流板5の高さ位置が適宜決定される。

このような構成では、支持部72がボールねじ71により水平方向に精度よく移動する機構と、この支持部72と第2の昇降板53aとをジョイント部74とにより接続する機構とを組み合わせ、支持部72を移動させることによりジョイント部74を介して整流板5の高さ位置を変更しているので、整流板5の高さを変更する際、初期時にはボールねじ71の回転速度を小さくすることにより、整流板5の高さを緩やかに変更させることができる。このためウェハW表面の塗布液に含まれる溶剤が蒸発しているときの気流の乱れを抑えることができるので、塗布膜の膜厚の均一性をより高めることができる。

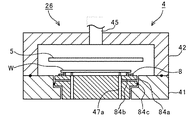

続いて本発明の減圧乾燥ユニット26の実施の形態について、図17及び図18により説明する。この実施の形態は、ヒータHが内蔵された載置部41上にウェハWの裏面側の周縁領域に接触する部材を設け、ウェハWの周縁領域に熱変化を与えるものである。具体的には密閉容器4を構成する載置部41に例えば断面がL字状の環状部材をなすリング部材8を設け、このリング部材8の上面にてウェハWの裏面側周縁部を支持させるように構成されている。このリング部材8は、例えばアルミニウムやステンレス、セラミック等から選択される載置部41とは熱伝導率の異なる材質により構成される。

このような構成では、リング部材8の材質と、リング部材8とウェハW裏面との間に形成されたギャップ81とにより載置部41からの熱伝導が変化する。このため、ウェハWでは中央領域と、リング部材81に接触している部位の近傍領域(ウェハWの周縁領域)との間で温度が変化し、これによりウェハWの中央領域と周縁領域との間では塗布液の溶剤の揮発速度が変化する。具体的にはウェハWの温度が高くなると、その領域の溶剤は揮発速度が大きくなり、温度が低くなると、その領域の溶剤は揮発速度が小さくなるので、熱伝導率の違いによりウェハW温度を面内において変化するように制御すると溶剤の揮発速度が面内において異なり、こうして膜厚をウェハW面内において制御することできる。

この例では、既述のように整流板5の高さ位置の変更と、ウェハW面内の温度変化との組み合わせにより、塗布液の溶剤の揮発の制御を行っているので、ウェハWの外縁近傍まで塗布膜の膜厚を均一に制御することができる。このためウェハWの回路形成領域の外側の廃棄対象となる外縁領域が外縁から5mm以内と狭くなっても、この外縁近傍領域まで十分に均一な膜厚で塗布膜を形成することができる。

この場合、リング部材8としては断面L字状のものの他、リング部材8の上面全体がウェハWの周縁領域の裏面側に接触するタイプのものであってもよい。この際リング部材8とウェハWとの接触部近傍の熱伝導率によりウェハWの温度を面内において調整するが、形成する塗布膜の種類やその他の処理条件により、リング部材8の形状や材質、ウェハWとの接触部の位置や大きさが適宜選択される。

またこの実施の形態は、リング部材8を設けて、ウェハWの中央領域と周縁領域との熱伝導を変化させ、これによりウェハWの温度を面内において調整して、塗布膜の膜厚の制御を行うものであるので、上述の整流板5を設けない構成としてもよく、整流板5を設けても高さ位置を変更しない構成としてもよい。

以上においてこの実施の形態ではリング部材8にウェハWを受け渡すことになるが、この場合リング部材8上にウェハWを載置する際に、リング部材8とウェハWとの中心位置がずれやすい。このようにウェハWの中心位置がずれると塗布膜の膜厚の均一性が悪化するので、リング部材8とウェハWの中心位置を合わせた状態で、リング部材8上にウェハWを受け渡すことは重要であり、続いてこのリング部材8とウェハWとの中心位置の位置合わせの手法について説明する。

この手法は先ずウェハWをリング部材8上に受け渡した後、例えば図19に示すように、ウェハWの外方側の、リング部材8の中心位置から等距離分離れた位置に設けられた位置決め部材である複数例えば3個の位置合わせ部材82を、夫々ウェハWの外方側の待機位置からウェハWの外縁に接触する位置決め位置まで同期した状態で移動させることによりウェハWを追い詰め、こうして位置合わせを行うものである。

これら位置合わせ部材82は板状体82aを備えていて、この板状体82aの一部の側縁部にてウェハWの外端縁の一部を押圧するようになっている。また板状体82aの一端側は略鉛直な回転軸83bに接続されており、この回転軸83bの他端側にはプーリ83aが接続されていて、各回転軸83bのプーリ83a間にベルトが架け渡されている。これによりいずれかの回転軸83bを図示しないモータにより回転させると、全ての回転軸83bが同期した状態で回転することになる。

こうしてこれら位置合わせ部材82の板状体82aは同期した状態で前記待機位置から位置決め位置まで回転駆動されるようになっており、このように3つの位置合わせ部材82を位置決め位置に移動させてウェハWの外縁に接触させると、リング部材81の中心位置とウェハWの中心位置とが揃う位置にウェハWが追い詰められ、位置決めするように構成されている。図20中83cはベアリングである。

このようにリング部材8にウェハWを載置した後、位置合わせ部材82を移動させてウェハWの位置合わせを行うと、常にウェハWとリング部材8との中心位置が揃うので、安定した状態で塗布膜の膜厚の均一性を高めることができ、スループットが向上する。

この実施の形態では、リング部材8上にウェハWを受け渡す場合のほか、載置部41上にウェハWを受け渡す場合、載置部41の支持ピン41a上に受け渡す場合に適用でき、いずれの場合においてもウェハWはリング部材8や載置部41と中央位置を合わせた状態でこれらの上に載置されるので、均一性の高い減圧乾燥処理を行うことができる。さらにこの実施の形態は、整流板5やリング部材8を設けない構成の減圧乾燥装置にも適用できる。また特許請求の範囲の「載置部」は、ウェハWが載置される部材を全てに相当し、リング部材なども含まれるものとする。

図21は、本発明の減圧乾燥ユニット26のさらに他の例であり、この例はウェハWを載置する載置部に特徴がある。この例の載置部41は、例えばリング部材8が設けられている領域の直ぐ外方側に、載置部41を縦方向に貫通するように第1の通気路84aが形成されていると共に、この第1の通気路84aからリフトピン44の貫通孔47aに連通する第2の通気路84bが形成され、第1の通気路84a内には第2の通気路84bに分岐する位置よりも大気側に近い位置に、これら通気路84a,84bを介して密閉容器4内に外気が進入することを防ぐためにOリング84cが設けられている。

ここで載置部41に通気路84a,84bを形成しない場合には、密閉容器4内を減圧すると、ウェハWの裏面側とリング部材8の上面とが吸着してしまい、容器4内を減圧雰囲気から大気圧に戻しても、ウェハWの裏面側は未だ減圧状態となり、ウェハWの裏面側の中央領域が載置部41側に吸着された状態となってウェハWが反ってしまう恐れがあるが、上述のように載置部41に通気路84a,84bを設ける構成では、密閉容器4内を減圧雰囲気から常圧雰囲気に戻す際に、ウェハWの裏面側がリークしやすくなり、ウェハWの裏面側も大気圧になりやすいので、ウェハWの裏面側の中央領域と載置部41との吸着を抑えて、ウェハWの反りを抑えることができる。

この構成は整流板5やリング部材8を設けない構成の減圧乾燥装置にも適用でき、このようにリング部材8を設けない構成の載置部41であっても、支持ピン41a上にウェハWを載置しており、ウェハWの中央領域と載置部41との間に空間が形成されるので適用することできる。この際特許請求の範囲の「支持部材」は、リング部材8や支持ピン41aを含むものとする。

図22は、本発明の減圧乾燥ユニット26のさらに他の例であり、この例は整流板5をウェハWに対して平行になるように設けるものである。具体的には、例えば図に示すように、載置部41に整流板5の平行度を測定する平行度測定手段をなすデジマチックインジゲータ85を設け、この検出値を得ながら、昇降機構65により昇降板53a,支持棒51を介して整流板5を昇降させて、整流板5がウェハWに対して平行になるように調整される。この場合には整流板5をウェハWに対して平行になるように正確に合わせることができるので、より均一な膜厚の塗布膜を形成することができる。

続いて本発明の減圧乾燥ユニット26のさらに他の例について図23により説明する。この例は、板状の整流板5の代わりに、ウェハWの表面及び外端縁を囲むように逆凹型形状に構成された整流部材86を設ける構成である。この整流部材86は、ウェハW表面と対向するように形成された略水平面86aと、この面からウェハWの外方側近傍領域にて略鉛直に下方側に伸び出して、ウェハWの外端縁を、当該外端縁と極めて僅かな隙間を形成しながら覆う略鉛直面86bとを有しており、前記略水平面86aにおいて、ウェハWの外縁近傍領域には多数の通気孔86cが周方向に等間隔で形成されている。ここでウェハW側面と前記略鉛直面86aとの隙間は、例えば0.1mm程度に設定され、ここで大きな圧力損失が生じるように構成されている。

この例では、例えばウェハWを載置するための載置部87の直径は、ウェハWの直径とほぼ同じ大きさに設定され、前記略鉛直面86bはウェハWの下方側の載置部87の側方にまで伸び出して、この載置部87の側面を極めて僅かな隙間を介して覆うようになっている。ここでウェハW側面及び載置部87側面と前記略鉛直面86bとの隙間は、例えば0.1mm程度に設定され、ここで大きな圧力損失が生じるように構成されている。この例では、密閉容器4Aは、蓋体42と下部容器88とにより構成され、この下部容器88の内部に前記載置部87が配設される。

このような構成では、密閉容器4A内を減圧雰囲気下に置くと、容器4A内の排気流は、整流部材86を迂回するように形成され、ウェハWから揮発する溶剤蒸気は整流部材86にぶつかって外方側に向きを変え、整流部材86の内側に沿って流れて行く。この際ウェハW外端縁及び載置部87側面と整流部材86との間には極めて僅かな隙間しか形成されていないので、ここで大きな圧力損失が生じる。このため前記ウェハWから揮発する溶剤蒸気は通気孔86cから排気管45に向けて流れ出し、これにより径方向に均一に広がる安定な気流が形成される。このように溶剤蒸気が径方向に均一に広がって行くので、塗布膜の周縁領域の膜厚をより改善することができ、膜厚の均一性をより一層高めることができる。

この際例えば図24に示すように、例えば密閉容器4A内部の、整流部材86の上方側に、整流部材86の略水平面86aと対向して、蓋体42を鉛直方向に分割するように第2の整流部材である第2の整流板89を設け、この第2の整流板89のウェハWの外縁近傍に対応する位置に通気孔89aを形成するようにしてもよい。図24の構成では、整流部材86の通気孔86cは、ウェハWの外縁近傍の略鉛直面86bに形成されている。

このような構成では、密閉容器4A内を減圧雰囲気下に置くと、ウェハWから揮発する溶剤蒸気は通気孔86cから排気管45に向けて流れ出し、第2の整流板89に形成された通気孔89aを介して排気管45に向けて流れ出す。こうして整流部材86、第2の整流板89の二重構造にすることにより、ウェハWの径方向により均一に広がる安定な気流を形成することができ、これにより溶剤蒸気が径方向により均一に広がって行くので、塗布膜の周縁領域の膜厚をより一層改善することができ、膜厚の均一性をさらに高めることができる。

なおこの整流部材86や第2の整流板89は、図6の構成の載置部41にウェハWを載置する場合にも適用でき、この場合略鉛直面86bはウェハWの側方を僅かな隙間を介して覆う位置まで伸び出すように構成すれば、ウェハW表面に形成される塗布膜の周縁領域の膜厚を改善することができる。

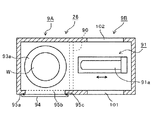

さらに減圧乾燥ユニット26を、図25に示すように構成してもよい。本実施の形態は、減圧乾燥処理を行う密閉容器9Aに隣接して、この密閉容器9Aに対してウェハWを搬送する専用の補助搬送手段91を備えた搬送室9Bを設け、この密閉容器9Aと搬送室9Bとの間を、開閉部材であるゲートバルブ90にて開閉するように構成されている。

前記補助搬送手段91は、既述の主搬送手段24との間でウェハWの受け渡しを行うものであり、例えば図に示すように、2本のアーム91aが各々別個に密閉容器9Aに対して進退自在、昇降自在に構成されている。また搬送室9Bには、補助搬送手段91と主搬送手段24との間でウェハWの受け渡しを行うための、昇降機構92bにより昇降可能な受け渡しピン92aを備えた受け渡し台92を備えている。図中93aはウェハWの載置部、93bは排気管である。前記受け渡し台92は、例えば図26に示すように、受け渡しピン92aと干渉しないように補助搬送手段91のアーム91aと主搬送手段24のアームとがアクセスできるように構成されており、こうして両者の間でウェハWの受け渡しができるようになっている。

このような構成では、ゲートバルブ90を閉じた状態で、搬送室9Bの図示しないウェハ搬送口を介して主搬送手段24により当該搬送室9B内にウェハWを搬入し、受け渡しピン92aを介して補助搬送手段91にウェハWを受け渡す。そして主搬送手段24を退出させてから前記搬送口を閉じ、この後ゲートバルブ90を開いて密閉容器9A内に補助搬送手段91によりウェハWを搬送する。

本実施の形態では、先ず搬送室9BにウェハWを搬送し、当該搬送室9Bを閉じてから、ゲートバルブ90を開いて密閉容器9A内にウェハWを搬送しているので、ウェハWを密閉容器9Aに搬入する際に、大気が容器9A内に入り込むことを抑えることができる。

さらに減圧乾燥ユニット26では、例えば図27に示すように、密閉容器9Aの側壁の一部を例えば透明塩化ビニールよりなる透明体94により構成してもよい。例えば透明体94は密閉容器9Aの側壁95aに開口部95bを形成し、この開口部95bを塞ぐように、当該側壁95aにOリング95cを介して取りつけられる。このようにすると、密閉容器9A内にて実施される減圧乾燥処理の様子を目視で確認できるという利点がある。

減圧乾燥ユニット26は、例えば棚ユニットU2、U3に搭載されるが、かかる場合、減圧乾燥ユニット26内へのウェハWの搬入、減圧乾燥ユニット26からのウェハWの搬出は、所定のプロセスにおいて、図1に示す受け渡しアーム23、主搬送手段24、搬送アーム27が行う。

その場合のこれらの各搬送手段の減圧乾燥ユニット26内へのアクセスの利便性を考慮して、例えば図28に示した減圧乾燥ユニット26が提案できる。即ち、図28に示した減圧乾燥ユニット26においては、搬送室9Bの両側に、開口101、102が形成されている。従って前記した各搬送手段は、これらの開口101、102を通じて減圧乾燥ユニット26に対してウェハWの搬入出が可能になる。

なお前記した載置部41は、ヒータHを内蔵した構成を有していたが、図29に示したように、温度調整手段、例えばペルチェ素子111を有する載置部112を使用してもよい。

この載置部112は、上面側に凹部117が形成された本体110と、前記凹部117を気密に塞ぐようにOリングなどのシール材114を介して本体110の上部に設けられたプレート113とを備えている。プレート113はウェハW等の基板が直接載置される部位である。凹部117内には、プレート113を温調するように当該プレート113の下面にその上面側が接して設けられたペルチェ素子111と、このペルチェ素子111の下面側を冷却するための冷却流路115が設けられている。冷却流路115には、例えば冷却水が流通する。冷却流体は、外部に配置される冷却流体供給源(図示せず)と冷却流路115との間で、流路116を通じて循環する。

以上の構成を有する載置部112によれば、プレート113上に載置されるウェハW等の基板を、例えば10℃〜40℃の範囲で温度調整することができる。従ってこの載置部112を使用すれば、減圧乾燥中に、最初は低温、例えば15℃前後にウェハWの温度を維持して、ウェハW上のレジスト液等の塗布液から溶剤が蒸発することを抑えることができ、その後例えば整流板5をウェハWに近づけて塗布液の液流れを制御しつつ乾燥させる際には、ウェハWの温度を常温、例えば23℃に維持して、かかる乾燥処理を適切に実行することが可能になる。

以上において本発明で用いられる基板はLCD基板であってもよいし、フォトマスクのレチクル基板であってもよい。また塗布液としてはレジスト液に限らず層間絶縁材料、低誘電体材料、強誘電体材料、配線材料、有機金属材料、金属ペースト等を用いるようにしてもよい。さらに本発明の塗布液は、いわゆるスピンコーティング法により塗布するようにしてもよいし、塗布液を渦巻き状に基板表面に供給することにより塗布するようにしてもよい。