JP4491385B2 - 鋳ぐるみ用部品、シリンダブロック及びシリンダライナ製造方法 - Google Patents

鋳ぐるみ用部品、シリンダブロック及びシリンダライナ製造方法 Download PDFInfo

- Publication number

- JP4491385B2 JP4491385B2 JP2005201004A JP2005201004A JP4491385B2 JP 4491385 B2 JP4491385 B2 JP 4491385B2 JP 2005201004 A JP2005201004 A JP 2005201004A JP 2005201004 A JP2005201004 A JP 2005201004A JP 4491385 B2 JP4491385 B2 JP 4491385B2

- Authority

- JP

- Japan

- Prior art keywords

- peripheral surface

- outer peripheral

- cylinder liner

- cast

- height

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005266 casting Methods 0.000 title claims description 62

- 238000004519 manufacturing process Methods 0.000 title claims description 29

- 229910052751 metal Inorganic materials 0.000 claims description 132

- 239000002184 metal Substances 0.000 claims description 132

- 230000002093 peripheral effect Effects 0.000 claims description 108

- 239000011247 coating layer Substances 0.000 claims description 89

- 239000007769 metal material Substances 0.000 claims description 30

- 238000002844 melting Methods 0.000 claims description 25

- 230000008018 melting Effects 0.000 claims description 25

- 239000007921 spray Substances 0.000 claims description 18

- 229910000838 Al alloy Inorganic materials 0.000 claims description 17

- 229910052782 aluminium Inorganic materials 0.000 claims description 15

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 15

- 238000002485 combustion reaction Methods 0.000 claims description 10

- 238000010288 cold spraying Methods 0.000 claims description 8

- 239000010949 copper Substances 0.000 claims description 7

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 6

- 229910000881 Cu alloy Inorganic materials 0.000 claims description 6

- 229910052802 copper Inorganic materials 0.000 claims description 6

- 229910001245 Sb alloy Inorganic materials 0.000 claims description 5

- 229910001128 Sn alloy Inorganic materials 0.000 claims description 5

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 claims description 5

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 claims description 5

- 229910001297 Zn alloy Inorganic materials 0.000 claims description 5

- 229910052787 antimony Inorganic materials 0.000 claims description 5

- 239000002140 antimony alloy Substances 0.000 claims description 5

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 claims description 5

- 229910052718 tin Inorganic materials 0.000 claims description 5

- 239000011701 zinc Substances 0.000 claims description 5

- 229910052725 zinc Inorganic materials 0.000 claims description 5

- 229910000978 Pb alloy Inorganic materials 0.000 claims description 4

- 239000000463 material Substances 0.000 description 32

- 239000010410 layer Substances 0.000 description 23

- 230000000694 effects Effects 0.000 description 11

- 238000005259 measurement Methods 0.000 description 11

- 239000011248 coating agent Substances 0.000 description 10

- 238000000576 coating method Methods 0.000 description 10

- 238000010586 diagram Methods 0.000 description 10

- 238000000034 method Methods 0.000 description 10

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 9

- 238000005304 joining Methods 0.000 description 7

- 230000015572 biosynthetic process Effects 0.000 description 5

- 238000001816 cooling Methods 0.000 description 5

- 239000000843 powder Substances 0.000 description 5

- 239000004094 surface-active agent Substances 0.000 description 5

- 229910001018 Cast iron Inorganic materials 0.000 description 4

- 239000011230 binding agent Substances 0.000 description 4

- 238000005422 blasting Methods 0.000 description 4

- 239000000956 alloy Substances 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 230000004927 fusion Effects 0.000 description 3

- 239000011261 inert gas Substances 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 238000007788 roughening Methods 0.000 description 3

- 238000005480 shot peening Methods 0.000 description 3

- 239000002344 surface layer Substances 0.000 description 3

- 239000000725 suspension Substances 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 238000013329 compounding Methods 0.000 description 2

- 229910001234 light alloy Inorganic materials 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 238000005507 spraying Methods 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 230000001678 irradiating effect Effects 0.000 description 1

- 239000002923 metal particle Substances 0.000 description 1

- 238000001465 metallisation Methods 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000007750 plasma spraying Methods 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 238000000859 sublimation Methods 0.000 description 1

- 230000008022 sublimation Effects 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 238000007751 thermal spraying Methods 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D19/00—Casting in, on, or around objects which form part of the product

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C24/00—Coating starting from inorganic powder

- C23C24/02—Coating starting from inorganic powder by application of pressure only

- C23C24/04—Impact or kinetic deposition of particles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D19/00—Casting in, on, or around objects which form part of the product

- B22D19/0009—Cylinders, pistons

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D19/00—Casting in, on, or around objects which form part of the product

- B22D19/0081—Casting in, on, or around objects which form part of the product pretreatment of the insert, e.g. for enhancing the bonding between insert and surrounding cast metal

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/02—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings only including layers of metallic material

- C23C28/021—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings only including layers of metallic material including at least one metal alloy layer

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02F—CYLINDERS, PISTONS OR CASINGS, FOR COMBUSTION ENGINES; ARRANGEMENTS OF SEALINGS IN COMBUSTION ENGINES

- F02F1/00—Cylinders; Cylinder heads

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02F—CYLINDERS, PISTONS OR CASINGS, FOR COMBUSTION ENGINES; ARRANGEMENTS OF SEALINGS IN COMBUSTION ENGINES

- F02F1/00—Cylinders; Cylinder heads

- F02F1/004—Cylinder liners

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49229—Prime mover or fluid pump making

- Y10T29/4927—Cylinder, cylinder head or engine valve sleeve making

- Y10T29/49272—Cylinder, cylinder head or engine valve sleeve making with liner, coating, or sleeve

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Combustion & Propulsion (AREA)

- General Engineering & Computer Science (AREA)

- Cylinder Crankcases Of Internal Combustion Engines (AREA)

- Pistons, Piston Rings, And Cylinders (AREA)

- Coating By Spraying Or Casting (AREA)

Description

(1)請求項1に記載の発明は、括れた形状の突起が外周面上に複数形成されるものであって、同外周面が鋳造用金属により鋳ぐるまれる鋳ぐるみ用部品において、コールドスプレーにより形成された高熱伝導性金属からなる金属被膜層が前記外周面に設けられるとともに、この金属被膜層により前記括れた形状の複数の突起が覆われることをその要旨としている。

(2)請求項2に記載の発明は、括れた形状の突起が外周面上に複数形成されるものであって、内燃機関のシリンダブロックの鋳造に際して同外周面が鋳造用金属により鋳ぐるまれ、これによりシリンダブロックに接合されるシリンダライナとしての鋳ぐるみ用部品において、コールドスプレーにより形成された高熱伝導性金属材料からなる金属皮膜層が前記外周面に設けられるとともに、この金属皮膜層により前記括れた形状の複数の突起が覆われることをその要旨としている。

また、当該鋳ぐるみ用部品を、内燃機関のシリンダブロックに用いられるシリンダライナとした場合、このシリンダライナを用いて形成されるシリンダブロックは、シリンダボア側からシリンダブロック側への熱伝導性が極めて高くなり、シリンダボア壁温を十分好適な状態に維持することが可能となる。

また、鋳ぐるみ用部品の外周面に上記突起を設けることにより、鋳ぐるみ用部品の外周面と金属被覆層との間の接合力をより強力なものにすることができる。また、当該鋳ぐるみ用部品がシリンダライナである場合には、金属被覆層を介してシリンダライナとシリンダブロックとの間の総合的な接合力も十分に大きなものにすることができる。このようなシリンダライナがシリンダブロックに対して十分な接合力を有することによりシリンダボアの真円度を十分に高く維持できるようになる。

(4)請求項4に記載の発明は、括れた形状の突起が外周面上に複数形成されるものであって、同外周面が鋳造用金属により鋳ぐるまれる鋳ぐるみ用部品において、コールドスプレーにより形成された前記鋳造用金属よりも融点の低い低融点金属材料からなる金属被膜層が前記外周面に設けられるとともに、この金属被膜層により前記括れた形状の複数の突起が覆われることをその要旨としている。

(5)請求項5に記載の発明は、括れた形状の突起が外周面上に複数形成されるものであって、内燃機関のシリンダブロックの鋳造に際して同外周面が鋳造用金属により鋳ぐるまれ、これによりシリンダブロックに接合されるシリンダライナとしての鋳ぐるみ用部品において、コールドスプレーにより形成された前記鋳造用金属よりも融点の低い低融点金属材料からなる金属被膜層が前記外周面に設けられるとともに、この金属被膜層により前記括れた形状の複数の突起が覆われることをその要旨としている。

(6)請求項6に記載の発明は、請求項4または5に記載の鋳ぐるみ用部品において、前記低融点金属材料は、亜鉛、亜鉛合金、錫、錫合金、鉛、鉛合金、アンチモン又はアンチモン合金からなることをその要旨としている。

(7)請求項7に記載の発明は、請求項1〜6のいずれか一項に記載の鋳ぐるみ用部品において、次の(a)及び(b)の少なくとも一方の条件が満たされる(a)「前記突起の高さが0.5mm〜1.5mmの範囲にある」(b)「前記突起の数が前記外周面上の1cm 2 当たり5個〜60個の範囲にある」ことをその要旨としている。

(8)請求項8に記載の発明は、請求項7に記載の鋳ぐるみ用部品において、(c)「3次元レーザ測定器により前記突起の高さ方向から前記シリンダライナ本体の外周面を測定して得られる前記突起の等高線図において、高さ0.4mmの等高線により囲まれる領域の面積率をS1としたとき、面積率S1が10%以上の範囲にある」及び(d)「3次元レーザ測定器により前記突起の高さ方向から前記シリンダライナ本体の外周面を測定して得られる前記突起の等高線図において、高さ0.2mmの等高線により囲まれる領域の面積率をS2としたとき、面積率S2が55%以下の範囲にある」の条件がさらに満たされることをその要旨としている。

このようにシリンダブロックが形成されていることにより、シリンダボア側からシリンダブロック側への熱伝導性が極めて高くなり、シリンダボア壁温を十分好適な状態に維持することが可能となる。更に、シリンダライナ本体に突起が存在する場合には、シリンダボアの真円度を十分に高く維持できるようになる。

このようにアルミニウム又はアルミニウム合金を用いることで、前述した密着性の高さと共にシリンダボアの冷却能力が高まり、シリンダボア壁温を十分好適な状態に維持することができる。

(15)請求項15に記載の発明は、内燃機関のシリンダブロックの鋳造に際して外周面が鋳造用金属により鋳ぐるまれるシリンダライナの製造方法において、括れた形状の突起が外周面上に複数存在するシリンダライナを形成する第1の工程と、前記第1の工程にて形成したシリンダライナの外周面に対してコールドスプレーにより前記鋳造用金属よりも融点に低い低融点金属材料からなる前記鋳造用金属被膜層を形成する第2の工程とを備えることをその要旨としている。

(16)請求項16に記載の発明は、請求項15に記載のシリンダライナ製造方法において、前記第2の工程では前記低融点金属材料としての亜鉛、亜鉛合金、錫、錫合金、鉛、鉛合金、アンチモン又はアンチモン合金により前記金属被膜層を形成することをその要旨としている。

(17)請求項17に記載の発明は、請求項13〜16のいずれか一項に記載のシリンダライナ製造方法において、前記第1の工程は、次の(a)及び(b)の少なくとも一方の条件を満たす状態のシリンダライナを形成する(a)「前記突起の高さが0.5mm〜1.5mmの範囲にある」(b)「前記突起の数が前記外周面上の1cm 2 当たり5個〜60個の範囲にある」ことをその要旨としている。

(18)請求項18に記載の発明は、請求項17に記載のシリンダライナ製造方法において、前記第1の工程では、(c)「3次元レーザ測定器により前記突起の高さ方向から前記シリンダライナ本体の外周面を測定して得られる前記突起の等高線図において、高さ0.4mmの等高線により囲まれる領域の面積率をS1としたとき、面積率S1が10%以上の範囲にある」及び(d)「3次元レーザ測定器により前記突起の高さ方向から前記シリンダライナ本体の外周面を測定して得られる前記突起の等高線図において、高さ0.2mmの等高線により囲まれる領域の面積率をS2としたとき、面積率S2が55%以下の範囲にある」の条件をさらに満たす状態のシリンダライナを形成することをその要旨としている。

本実施の形態を図1,2に示す。図1は本発明のシリンダライナ2の斜視図(A)及び部分拡大横断面図(B)を示し、図2はこのシリンダライナ2を鋳ぐるんで形成したシリンダブロック4の部分斜視図(A)及び部分縦断面図(B)を示している。尚、シリンダブロック4に鋳込まれているシリンダライナ2の周りにはウォータージャケット4aが形成されている。

図1に示したシリンダライナ2の本体2aは鋳鉄製の円筒体であり、このシリンダライナ本体2aの外周面(以下「ライナ本体外周面」と称する)6の上には、鋳造時にシリンダブロック4側と冶金的に接合させるための金属被覆層8が形成されて、シリンダライナ2として構成されている。

T.C:2.9 質量% 〜 3.7 質量%

Si :1.6 質量% 〜 2.8 質量%

Mn :0.5 質量% 〜 1.0 質量%

P :0.05質量% 〜 0.4 質量%

また、必要に応じて以下の組成物を添加することもできる。

B :0.03質量% 〜 0.08質量%

Cu :0.3 質量% 〜 0.5 質量%

<金属被覆層8の構成>

金属被覆層8を形成している金属材料としては、高熱伝導性金属材料が用いられており、アルミニウム、アルミニウム合金、銅又は銅合金からなるものである。

ライナ本体外周面6に金属被覆層8を形成するに当たって、予めライナ本体外周面6に対して粗面化装置(ここではブラスト処理装置又はウォータージェット装置)を用いて粗面化処理がなされている。

シリンダブロック4は、図2に示したごとく金属被覆層8が存在するシリンダライナ2の外周面2cをブロック材にて鋳ぐるむようにして鋳造により形成されている。ブロック材として用いる鋳造用金属としては軽合金材料が用いられる。特に、ブロック材としては、軽量化と共にコストを考慮して、アルミニウムまたはアルミニウム合金を用いる。アルミニウム合金としては、例えば「JIS ADC10(関連規格米国ASTM A380.0)」あるいは「JIS ADC12(関連規格米国ASTM A383.0)」等を用いることができる。

(イ).シリンダブロック4を鋳造する際に溶湯10が接触して凝固する金属被覆層8は、コールドスプレーにより形成されている。コールドスプレーは前述したごとくの手法により、非溶融状態でかつ酸素を遮断した状態でシリンダライナ本体2a上に金属被覆層8が形成できることから、形成された金属被覆層8の表面及び内部においても酸化膜や酸化物層がほとんど存在しない。

このことによりシリンダライナ2からシリンダブロック4への熱伝導性も十分に向上し、ウォータージャケット4aによるシリンダボア2bの冷却を十分適切に行うことができる。

<シリンダライナ12の構成>

図4に本実施の形態のシリンダライナ12の部分拡大横断面図を示す。ここでシリンダライナ12の本体12aは前記実施の形態1の場合と同じ組成の鋳鉄製であるが、ライナ本体外周面16には、複数の括れた形状の突起17が一体に形成されている。この突起17は、次の態様にて形成されている。

(2)括れ部17cから基端部17a及び先端部17bへかけて拡径している。

(3)先端部17bに略平坦状の頂面17d(シリンダライナ本体12aの径方向において最も外周側の面)を有する。

そしてこのライナ本体外周面16は粗面化された後、ライナ本体外周面16上には鋳造時に冶金的にブロック材と接合させるための金属被覆層18が形成されている。この金属被覆層18は、前記実施の形態1の金属被覆層と同じであり、高熱伝導性金属材料が用いられており、アルミニウム、アルミニウム合金、銅又は銅合金からなるものである。

シリンダライナ12の製造では、図5に示す[工程A]〜[工程H]が実行される。

ここで図6に示す製造工程内容概略図を参照して、各工程の詳細について説明する。

耐火基材C1、粘結剤C2、及び水C3を所定の割合で配合して懸濁液C4を作成する。

粘結剤C2 の配合量 : 2質量% 〜 10質量%

水C3 の配合量 : 60質量% 〜 90質量%

耐火基材C1の平均粒径:0.02mm 〜 0.1mm

[工程B]

懸濁液C4に所定量の界面活性剤C5を添加して塗型材C6を作成する。

界面活性剤C5の添加量:0.005質量%<X≦0.1質量%(Xは添加量)

[工程C]

規定の温度に加熱されて回転状態にある金型P(鋳型)の内周面Piに塗型材C6を噴霧塗布する。このとき、塗型材C6の層(塗型層C7)が内周面Pi全周にわたって略均一の厚さに形成されるように塗型材C6の塗布が行われる。

塗型層C7の厚さ :0.5mm 〜 1.5mm

図7に塗型層C7における括れた形状の凹穴の形成態様の一例を示す。

塗型層C7が乾燥した後、回転状態にある金型P内へ鋳鉄の溶湯CIを鋳込むことによりシリンダライナ本体12aを鋳造する。このとき、塗型層C7の凹穴D3の形状に対応した形状の突起がシリンダライナ本体12aへ転写されることにより、ライナ本体外周面16に括れた形状の突起17(前記図4)が形成される。

溶湯CIが凝固してシリンダライナ本体12aが形成された後、塗型層C7とともにシリンダライナ本体12aを金型Pから取り出す。

ブラスト処理装置Maにより塗型層C7をライナ本体外周面16から除去する。

[工程G]

粗面化装置(上記ブラスト処理装置Maあるいは他のブラスト処理装置、又はウォータージェット装置)を用いて、ライナ本体外周面16を粗面化処理する。

コールドスプレー装置Mbにより、前記実施の形態1と同じく高熱伝導性金属材料の粉末を用いてライナ本体外周面16を被覆する。このことにより金属被覆層18が、突起17を覆ってライナ本体外周面16上に形成される。

<突起17の面積率>

本実施の形態では、工程F終了後において、シリンダライナ本体12aの突起17の第1面積率S1及び第2面積率S2として選択可能な範囲を以下のように設定している。

第2面積率S2:55%以下

また、以下のように設定することもできる。

第2面積率S2:20% 〜 55%

第1面積率S1は、基底面17eから高さ0.4mm(基底面17eを基準とした突起17の高さ方向の距離)の平面において、単位面積当たりに占める突起17の断面積に相当する。

尚、突起17の高さと分布密度とは、工程Cにて形成された塗型層C7の凹穴D3の深さと分布密度とにより決定される。ここでは突起17の高さが0.5mm〜1.5mmであり、突起17の分布密度として、突起17の数がライナ本体外周面16上の1cm2 (「平方センチメートル」に相当、請求項についても同じ)当たりに5個〜60個となるように塗型層C7が形成されている。

シリンダブロックは、図4に示したシリンダライナ12を鋳型内に配置して、図8に示すごとくライナ本体外周面16をブロック材の溶湯20にて鋳ぐるむようにして鋳造により形成されている。このブロック材としては前記実施の形態1に述べたごとくであり、同じ軽合金材料が用いられる。

(イ).前記実施の形態1の効果を生じると共に、シリンダライナ12は、金属被覆層18とシリンダライナ本体12aとの間が、コールドスプレーによる接合に加えて、更に上述のごとくに括れた形状の突起17によっても接合されている。このためシリンダライナ本体12aと金属被覆層18との間の接合力、及び金属被覆層18を介してのシリンダライナ本体12aとシリンダブロック側との接合力も一層高くすることができる。このことによりシリンダボア12bも、より高い真円度に維持できる。

[実施の形態3]

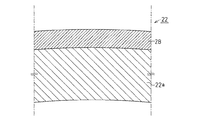

本実施の形態では、図9に示すごとく前記実施の形態1に用いられているシリンダライナ本体と同じシリンダライナ本体22aに対して、低融点金属材料の粉末材料を用いてコールドスプレー装置で金属被覆層28を形成してシリンダライナ22としている。

このようにコールドスプレーにて形成された金属被覆層28は、前記実施の形態1の金属被覆層と同様に、表面及び内部においても酸化膜や酸化物層がほとんど存在しない。

(イ).金属被覆層28として低融点金属材料を用いていることにより、酸化膜のほとんど無い金属被覆層28の表面は、溶湯30との接触により容易に溶解し、かつ溶湯30と容易に融合する。このことにより、金属被覆層28は鋳造後においてシリンダブロック側との間でより高い熱伝導性を生じさせることができ、前記実施の形態1の(イ)の効果がより顕著となる。

本実施の形態のシリンダライナは、前記実施の形態2にて用いた突起17がライナ本体外周面16に形成されているシリンダライナ本体12aと同じシリンダライナ本体を用い、金属被覆層は前記実施の形態3の金属被覆層28と同じく低融点金属材料にて形成したものである。

(イ).前記実施の形態2と前記実施の形態3との両方の効果を生じる。

[突起の等高線図の説明]

ここで、前記実施の形態2において、3次元レーザ測定器にて得られた突起17の等高線図について説明する。

図11を参照して、前記実施の形態2の図4に示した突起17の等高線の測定態様について説明する。本等高線図の作成に当たっては、まず等高線測定用のテストピースを、基底面17eが非接触式の3次元レーザ測定器と対向するように試験台へセットする。そして基底面17eに対して略直行するようにレーザ光を照射して測定する。この測定結果を画像処理装置に取り込み、図11の(a)に示すごとく突起17の等高線図とした。

〔a〕突起17の第1面積率S1

図12の(a)に測定高さ0.4mm未満の等高線hを非表示にしたときの等高線図(第1等高線図)を示す。ここでは、図示した等高線図の面積(W1×W2)を、第1面積率S1の測定に際しての単位面積としている。

S1=(SR4×N4)/(W1×W2)×100 [%]

により示すことができる。

図12の(b)に測定高さ0.2mm未満の等高線hを非表示にしたときの等高線図(第2等高線図)を示す。ここでは、等高線図の面積(W1×W2)を、第2面積率S2の測定に際しての単位面積としている。

S2=(SR2×N2)/(W1×W2)×100 [%]

により示すことができる。

突起17の第1断面積は測定高さ0.4mmの平面に属する1つの突起の断面積として、突起17の第2断面積は測定高さ0.2mmの平面に属する1つの突起の断面積として、それぞれ等高線図から算出される。例えば、等高線図の画像処理を通じて、第1等高線図[図12の(a)]の領域R4の面積を算出することで突起17の第1断面積を把握することができ、第2等高線図[図12の(b)]の領域R2の面積を算出することで突起17の第2断面積を把握することができる。

突起数N1は、シリンダライナのライナ本体外周面16の単位面積(1cm2)当たりに形成されている突起17の数として、等高線図から算出される。例えば、等高線図の画像処理を通じて、第1等高線図[図12(a)]の領域R4の数(領域数N4)を算出することで突起数N1を把握することができる。

(1).前記実施の形態2,4ではライナ本体外周面を粗面化していたが、括れた形状の前記突起によりシリンダライナ本体は、金属被覆層及びシリンダブロックに対する接合力は十分あるので、特に粗面化しなくても良い。

(a)突起の高さが0.5mm〜1.5mm

(b)突起の数がライナ本体外周面上の1cm2 当たりに5個〜60個

(c)3次元レーザ測定器により突起の高さ方向からライナ本体外周面を測定して得られる突起の等高線図において、高さ0.4mmの等高線により囲まれる領域の第1面積率S1が10%以上

(d)3次元レーザ測定器により突起の高さ方向からライナ本体外周面を測定して得られる突起の等高線図において、高さ0.2mmの等高線により囲まれる領域の第2面積率S2が55%以下

上記(a)〜(d)の全ての条件を満たしていた。

(a)突起の高さが0.5mm〜1.5mm

(b)突起の数がライナ本体外周面上の1cm2 当たりに5個〜60個

(c’)3次元レーザ測定器により突起の高さ方向からライナ本体外周面を測定して得られる突起の等高線図において、高さ0.4mmの等高線により囲まれる領域の第1面積率S1が10%〜50%

(d’)3次元レーザ測定器により突起の高さ方向からライナ本体外周面を測定して得られる突起の等高線図において、高さ0.2mmの等高線により囲まれる領域の第2面積率S2が20%〜55%

上記(a)〜(d’)の全ての条件を満たしていた。

(a)突起の高さが0.5mm〜1.5mm

(b)突起の数がライナ本体外周面上の1cm2 当たりに5個〜60個

これら(a)及び(b)の条件の少なくとも一方を満たした突起でも良く、シリンダライナとシリンダブロックとの接合力を十分に生じさせることができ、密着性も高まる。

Claims (20)

- 括れた形状の突起が外周面上に複数形成されるものであって、同外周面が鋳造用金属により鋳ぐるまれる鋳ぐるみ用部品において、

コールドスプレーにより形成された高熱伝導性金属材料からなる金属被膜層が前記外周面に設けられるとともに、この金属被膜層により前記括れた形状の複数の突起が覆われる

ことを特徴とする鋳ぐるみ用部品。 - 括れた形状の突起が外周面上に複数形成されるものであって、内燃機関のシリンダブロックの鋳造に際して同外周面が鋳造用金属により鋳ぐるまれ、これによりシリンダブロックに接合されるシリンダライナとしての鋳ぐるみ用部品において、

コールドスプレーにより形成された高熱伝導性金属材料からなる金属皮膜層が前記外周面に設けられるとともに、この金属皮膜層により前記括れた形状の複数の突起が覆われる

ことを特徴とする鋳ぐるみ用部品。 - 請求項1または2に記載の鋳ぐるみ用部品において、

前記高熱伝導性金属材料は、アルミニウム、アルミニウム合金、銅又は銅合金からなる

ことを特徴とする鋳ぐるみ用部品。 - 括れた形状の突起が外周面上に複数形成されるものであって、同外周面が鋳造用金属により鋳ぐるまれる鋳ぐるみ用部品において、

コールドスプレーにより形成された前記鋳造用金属よりも融点の低い低融点金属材料からなる金属被膜層が前記外周面に設けられるとともに、この金属被膜層により前記括れた形状の複数の突起が覆われる

ことを特徴とする鋳ぐるみ用部品。 - 括れた形状の突起が外周面上に複数形成されるものであって、内燃機関のシリンダブロックの鋳造に際して同外周面が鋳造用金属により鋳ぐるまれ、これによりシリンダブロックに接合されるシリンダライナとしての鋳ぐるみ用部品において、

コールドスプレーにより形成された前記鋳造用金属よりも融点の低い低融点金属材料からなる金属被膜層が前記外周面に設けられるとともに、この金属被膜層により前記括れた形状の複数の突起が覆われる

ことを特徴とする鋳ぐるみ用部品。 - 請求項4または5に記載の鋳ぐるみ用部品において、

前記低融点金属材料は、亜鉛、亜鉛合金、錫、錫合金、鉛、鉛合金、アンチモン又はアンチモン合金からなる

ことを特徴とする鋳ぐるみ用部品。 - 請求項1〜6のいずれか一項に記載の鋳ぐるみ用部品において、

次の(a)及び(b)の少なくとも一方の条件が満たされる

(a)「前記突起の高さが0.5mm〜1.5mmの範囲にある」

(b)「前記突起の数が前記外周面上の1cm 2 当たり5個〜60個の範囲にある」

ことを特徴とする鋳ぐるみ用部品。 - 請求項7に記載の鋳ぐるみ用部品において、

次の(c)及び(d)の条件がさらに満たされる

(c)「3次元レーザ測定器により前記突起の高さ方向から前記外周面を測定して得られる前記突起の等高線図において、高さ0.4mmの等高線により囲まれる領域の面積率をS1としたとき、面積率S1が10%以上の範囲にある」

(d)「3次元レーザ測定器により前記突起の高さ方向から前記外周面を測定して得られる前記突起の等高線図において、高さ0.2mmの等高線により囲まれる領域の面積率をS2としたとき、面積率S2が55%以下の範囲にある」

ことを特徴とする鋳ぐるみ用部品。 - 請求項7に記載の鋳ぐるみ用部品において、

次の(c)及び(d)の条件がさらに満たされる

(c)「3次元レーザ測定器により前記突起の高さ方向から前記外周面を測定して得られる前記突起の等高線図において、高さ0.4mmの等高線により囲まれる領域の面積率をS1としたとき、面積率S1が10%〜50%の範囲にある」

(d)「3次元レーザ測定器により前記突起の高さ方向から前記外周面を測定して得られる前記突起の等高線図において、高さ0.2mmの等高線により囲まれる領域の面積率をS2としたとき、面積率S2が20%〜55%の範囲にある」

ことを特徴とする鋳ぐるみ用部品。 - 請求項7〜9のいずれか一項に記載の鋳ぐるみ用部品において、

次の(e)及び(f)の条件がさらに満たされる

(e)「前記等高線図において、高さ0.4mmの等高線により囲まれる領域がそれぞれ独立している」

(f)「前記等高線図において、高さ0.4mmの等高線により囲まれる領域の面積が0.2mm2〜3.0mm2の範囲にある」

ことを特徴とする鋳ぐるみ用部品。 - 鋳造用金属によってシリンダライナを鋳ぐるむことにより同シリンダライナの外周面と接合した態様で形成されるシリンダブロックにおいて、

前記鋳ぐるまれるシリンダライナとして、請求項1〜10のいずれか一項に記載の鋳ぐるみ用部品が設けられ、前記金属被膜層を介してこの鋳ぐるみ用部品の外周面と接合される

ことを特徴とするシリンダブロック。 - 請求項11に記載のシリンダブロックにおいて、

前記鋳造用金属は、アルミニウム又はアルミニウム合金である

ことを特徴とするシリンダブロック。 - 内燃機関のシリンダブロックの鋳造に際して外周面が鋳造用金属により鋳ぐるまれるシリンダライナの製造方法において、

括れた形状の突起が外周面上に複数存在するシリンダライナを形成する第1の工程と、

前記第1の工程にて形成したシリンダライナの外周面に対してコールドスプレーにより高熱伝導性金属材料からなる金属被膜層を形成する第2の工程とを備える

ことを特徴とするシリンダライナ製造方法。 - 請求項13に記載のシリンダライナ製造方法において、

前記第2の工程では、前記高熱伝導性金属材料としてのアルミニウム、アルミニウム合金、銅又は銅合金により前記金属被膜層を形成する

ことを特徴とするシリンダライナ製造方法。 - 内燃機関のシリンダブロックの鋳造に際して外周面が鋳造用金属により鋳ぐるまれるシリンダライナの製造方法において、

括れた形状の突起が外周面上に複数存在するシリンダライナを形成する第1の工程と、

前記第1の工程にて形成したシリンダライナの外周面に対してコールドスプレーにより前記鋳造用金属よりも融点の低い低融点金属材料からなる金属被膜層を形成する第2の工程とを備える

ことを特徴とするシリンダライナ製造方法。 - 請求項15に記載のシリンダライナ製造方法において、

前記第2の工程では、前記低融点金属材料としての亜鉛、亜鉛合金、錫、錫合金、鉛、鉛合金、アンチモン又はアンチモン合金により前記金属被膜層を形成する

ことを特徴とするシリンダライナ製造方法。 - 請求項13〜16のいずれか一項に記載のシリンダライナ製造方法において、

前記第1の工程は、次の(a)及び(b)の少なくとも一方の条件を満たす状態のシリンダライナを形成する

(a)「前記突起の高さが0.5mm〜1.5mmの範囲にある」

(b)「前記突起の数が前記外周面上の1cm 2 当たり5個〜60個の範囲にある」

ことを特徴とするシリンダライナ製造方法。 - 請求項17に記載のシリンダライナ製造方法において、

前記第1の工程では、次の(c)及び(d)の条件をさらに満たす状態のシリンダライナを形成する

(c)「3次元レーザ測定器により前記突起の高さ方向から前記外周面を測定して得られる前記突起の等高線図において、高さ0.4mmの等高線により囲まれる領域の面積率をS1としたとき、面積率S1が10%以上の範囲にある」

(d)「3次元レーザ測定器により前記突起の高さ方向から前記外周面を測定して得られる前記突起の等高線図において、高さ0.2mmの等高線により囲まれる領域の面積率をS2としたとき、面積率S2が55%以下の範囲にある」

ことを特徴とするシリンダライナ製造方法。 - 請求項17に記載のシリンダライナ製造方法において、

前記第1の工程では、次の(c)及び(d)の条件をさらに満たす状態のシリンダライナを形成する

(c)「3次元レーザ測定器により前記突起の高さ方向から前記外周面を測定して得られる前記突起の等高線図において、高さ0.4mmの等高線により囲まれる領域の面積率をS1としたとき、面積率S1が10%〜50%の範囲にある」

(d)「3次元レーザ測定器により前記突起の高さ方向から前記外周面を測定して得られる前記突起の等高線図において、高さ0.2mmの等高線により囲まれる領域の面積率をS2としたとき、面積率S2が20%〜55%の範囲にある」

ことを特徴とするシリンダライナ製造方法。 - 請求項17〜19のいずれか一項に記載のシリンダライナ製造方法において、

前記第1の工程では、次の(e)及び(f)の条件をさらに満たす状態のシリンダライナを形成する

(e)「前記等高線図において、高さ0.4mmの等高線により囲まれる領域がそれぞれ独立している」

(f)「前記等高線図において、高さ0.4mmの等高線により囲まれる領域の面積が0.2mm2〜3.0mm2の範囲にある」

ことを特徴とするシリンダライナ製造方法。

Priority Applications (9)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005201004A JP4491385B2 (ja) | 2005-07-08 | 2005-07-08 | 鋳ぐるみ用部品、シリンダブロック及びシリンダライナ製造方法 |

| KR1020087003180A KR101051899B1 (ko) | 2005-07-08 | 2006-07-06 | 인서트 주조용 부품, 실린더 라이너, 실린더 블록 및 실린더 라이너의 제조 방법 |

| DE602006004217T DE602006004217D1 (de) | 2005-07-08 | 2006-07-06 | Bauteil für das einsatzgiessen, zylinderblock und verfahren zur herstellung von zylinderlaufbuchse |

| PCT/JP2006/313913 WO2007007814A1 (en) | 2005-07-08 | 2006-07-06 | Component for insert casting, cylinder block, and method for manufacturing cylinder liner |

| EP06781033A EP1904666B1 (en) | 2005-07-08 | 2006-07-06 | Component for insert casting, cylinder block, and method for manufacturing cylinder liner |

| US11/481,084 US7757652B2 (en) | 2005-07-08 | 2006-07-06 | Component for insert casting, cylinder block, and method for manufacturing cylinder liner |

| CNB2006800250072A CN100552088C (zh) | 2005-07-08 | 2006-07-06 | 用于镶铸的部件、汽缸套、气缸体和用于制造气缸套的方法 |

| BRPI0612788-6A BRPI0612788B1 (pt) | 2005-07-08 | 2006-07-06 | Camisa de cilindro, bloco de cilindro e método para fabricação de camisa de cilindro |

| RU2008104701/02A RU2376107C2 (ru) | 2005-07-08 | 2006-07-06 | Компонент для литья с использованием закладных элементов, гильза цилиндра, блок цилиндров и способ изготовления гильзы цилиндра |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005201004A JP4491385B2 (ja) | 2005-07-08 | 2005-07-08 | 鋳ぐるみ用部品、シリンダブロック及びシリンダライナ製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2007016738A JP2007016738A (ja) | 2007-01-25 |

| JP2007016738A5 JP2007016738A5 (ja) | 2008-07-17 |

| JP4491385B2 true JP4491385B2 (ja) | 2010-06-30 |

Family

ID=37076026

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005201004A Active JP4491385B2 (ja) | 2005-07-08 | 2005-07-08 | 鋳ぐるみ用部品、シリンダブロック及びシリンダライナ製造方法 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US7757652B2 (ja) |

| EP (1) | EP1904666B1 (ja) |

| JP (1) | JP4491385B2 (ja) |

| KR (1) | KR101051899B1 (ja) |

| CN (1) | CN100552088C (ja) |

| BR (1) | BRPI0612788B1 (ja) |

| DE (1) | DE602006004217D1 (ja) |

| RU (1) | RU2376107C2 (ja) |

| WO (1) | WO2007007814A1 (ja) |

Families Citing this family (37)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4429025B2 (ja) * | 2004-01-09 | 2010-03-10 | トヨタ自動車株式会社 | 鋳包み用シリンダライナ |

| JP2006155694A (ja) * | 2004-11-25 | 2006-06-15 | Sony Corp | ディスク信号評価装置およびディスク信号評価方法 |

| JP2007016733A (ja) * | 2005-07-08 | 2007-01-25 | Toyota Motor Corp | シリンダライナ及びエンジン |

| JP4512001B2 (ja) * | 2005-07-08 | 2010-07-28 | トヨタ自動車株式会社 | シリンダライナ、シリンダブロック及びシリンダライナ製造方法 |

| JP5388475B2 (ja) * | 2008-04-30 | 2014-01-15 | Tpr株式会社 | 鋳包構造体 |

| JP5107837B2 (ja) * | 2008-09-05 | 2012-12-26 | 富士重工業株式会社 | シリンダライナ、シリンダブロック及びシリンダライナの製造方法 |

| JP2011202576A (ja) * | 2010-03-25 | 2011-10-13 | Teikoku Piston Ring Co Ltd | シリンダライナ |

| JP2012067740A (ja) | 2010-08-25 | 2012-04-05 | Tpr Co Ltd | 鋳包用シリンダライナ |

| FR2968358B1 (fr) * | 2010-12-02 | 2015-08-28 | Peugeot Citroen Automobiles Sa | Chemise pour bloc moteur |

| DE102010055724A1 (de) * | 2010-12-22 | 2012-06-28 | Neue Halberg-Guss Gmbh | Gussteil, insbesondere Zylinderkurbelgehäuse oder Zylinderkopf mit Kühleinrichtungen für die Abfuhr der Verbrennungswärme |

| EP2663790B1 (de) * | 2011-01-12 | 2016-10-05 | Ford Global Technologies, LLC | Verfahren zum aufrauen und beschichten einer oberfläche |

| US20130032120A1 (en) * | 2011-08-04 | 2013-02-07 | Caterpillar, Inc. | Piston For Internal Combustion Engine And Method |

| US8968855B2 (en) * | 2011-10-25 | 2015-03-03 | GM Global Technology Operations LLC | Method of forming a component having an insert |

| FR2990727B1 (fr) * | 2012-05-21 | 2014-05-16 | Peugeot Citroen Automobiles Sa | Chemise de cylindre et bloc cylindres associe |

| DE102012011992A1 (de) * | 2012-06-16 | 2013-12-19 | Volkswagen Aktiengesellschaft | Metallisches Gussbauteil und Verfahren zur Herstellung eines metallischen Gussbauteils |

| BR102012025551A2 (pt) | 2012-10-05 | 2014-10-14 | Mahle Metal Leve Sa | Camisa de cilindro para engastamento em um bloco de motor e bloco de motor |

| US9335296B2 (en) | 2012-10-10 | 2016-05-10 | Westinghouse Electric Company Llc | Systems and methods for steam generator tube analysis for detection of tube degradation |

| BR102013005326A2 (pt) | 2013-03-05 | 2014-12-02 | Mahle Metal Leve Sa | Camisa de cilindro para engastamento em um bloco de motor e bloco de motor |

| US9316173B2 (en) | 2013-07-16 | 2016-04-19 | Federal-Mogul Corporation | Cylinder liner with bonding layer |

| US10094325B2 (en) * | 2014-01-28 | 2018-10-09 | ZYNP International Corp. | Cylinder liner |

| WO2016085762A1 (en) * | 2014-11-24 | 2016-06-02 | Sikorsky Aircraft Corporation | Cast component and methods of manufacturing with cold spraying |

| US20160252042A1 (en) * | 2015-02-27 | 2016-09-01 | Avl Powertrain Engineering, Inc. | Cylinder Liner |

| KR101702222B1 (ko) | 2015-06-22 | 2017-02-03 | 주식회사 금아하이드파워 | 전차용 실린더 블록의 제조방법 |

| KR20170127903A (ko) * | 2016-05-13 | 2017-11-22 | 현대자동차주식회사 | 인서트 주조용 실린더 라이너 및 그 제조 방법 |

| CN106150740A (zh) * | 2016-06-30 | 2016-11-23 | 中原内配集团安徽有限责任公司 | 一种复合缸套及其生产方法 |

| CN109642306A (zh) * | 2016-07-13 | 2019-04-16 | 欧瑞康美科股份公司,沃伦 | 在没有预先活化表面的情况下涂覆气缸穿孔 |

| JP6572851B2 (ja) * | 2016-08-29 | 2019-09-11 | トヨタ自動車株式会社 | 内燃機関のシリンダブロックおよびその製造方法 |

| CN106438078A (zh) * | 2016-08-30 | 2017-02-22 | 中原内配集团安徽有限责任公司 | 一种铝包容气缸套的生产方法 |

| CN108085674B (zh) * | 2016-11-23 | 2020-01-03 | 中国科学院金属研究所 | 一种发动机汽缸用铝合金材料的制备方法 |

| US10253721B2 (en) * | 2017-04-12 | 2019-04-09 | GM Global Technology Operations LLC | Cylinder liner for internal combustion engine |

| KR102037582B1 (ko) | 2017-12-18 | 2019-10-28 | 임락복 | 인서트 주조로 철계 금속 주물에 철계 금속판을 매개한 동계합금 판재 접합법. |

| US11935662B2 (en) | 2019-07-02 | 2024-03-19 | Westinghouse Electric Company Llc | Elongate SiC fuel elements |

| KR102523509B1 (ko) | 2019-09-19 | 2023-04-18 | 웨스팅하우스 일렉트릭 컴퍼니 엘엘씨 | 콜드 스프레이 침착물의 현장 접착 테스트를 수행하기 위한 장치 및 사용 방법 |

| KR20210037051A (ko) | 2019-09-26 | 2021-04-06 | 현대자동차주식회사 | 실린더라이너 및 그 실린더라이너가 결합된 실린더블록 |

| CN111550323A (zh) * | 2020-05-14 | 2020-08-18 | 扬州大学 | 一种具有涂层的耐穴蚀气缸套及其制备方法 |

| MX2021005503A (es) * | 2020-06-24 | 2022-01-24 | Tpr Co Ltd | Camisa de cilindro para inserto de fundicion. |

| CN113210586B (zh) * | 2021-04-29 | 2022-12-06 | 共享装备股份有限公司 | 一种汽轮机低压内缸的铸造方法 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61169153A (ja) * | 1985-01-23 | 1986-07-30 | Sumitomo Metal Ind Ltd | 金属−セラミツクス複合材およびその製造方法 |

| JPH01287236A (ja) * | 1988-05-13 | 1989-11-17 | Toyota Motor Corp | 金属部材の鋳ぐるみ方法 |

| JP2832032B2 (ja) * | 1989-04-28 | 1998-12-02 | 日本ピストンリング株式会社 | 鋳包み用中空筒体の製造方法 |

| DE10002440A1 (de) * | 2000-01-21 | 2001-08-02 | Daimler Chrysler Ag | Zylinderlaufbuchse zum Eingießen in einen als Leichtmetall-Gußteil ausgebildeten Motorblock, Verbundgußteil daraus und Verfahren zu seiner Herstellung |

| WO2001058621A1 (en) * | 2000-02-10 | 2001-08-16 | C.R.F. Societa Consortile Per Azioni | A method for producing a cylinder block for an internal combustion engine |

| JP2003326346A (ja) * | 2002-05-13 | 2003-11-18 | Honda Motor Co Ltd | 鋳鉄製鋳ぐるみ部材の製造方法 |

| JP2003326353A (ja) * | 2002-05-13 | 2003-11-18 | Honda Motor Co Ltd | 鋳鉄製鋳ぐるみ部材 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS53163405U (ja) | 1977-05-30 | 1978-12-21 | ||

| DE59604435D1 (de) * | 1995-10-31 | 2000-03-16 | Volkswagen Ag | Verfahren zum herstellen einer gleitfläche auf einer leichtmetallegierung |

| DE19605946C1 (de) * | 1996-02-17 | 1997-07-24 | Ae Goetze Gmbh | Zylinderlaufbuchse für Verbrennungskraftmaschinen und ihr Herstellungsverfahren |

| DE19729017C2 (de) * | 1997-07-08 | 2001-10-31 | Federal Mogul Burscheid Gmbh | Zylinderlaufbuchse |

| DE19937934A1 (de) | 1999-08-11 | 2001-02-15 | Bayerische Motoren Werke Ag | Zylinderkurbelgehäuse, Verfahren zur Herstellung der Zylinderlaufbuchsen dafür und Verfahren zur Herstellung des Zylinderkurbelgehäuses mit diesen Zylinderlaufbuchsen |

| DE10019793C1 (de) | 2000-04-20 | 2001-08-30 | Federal Mogul Friedberg Gmbh | Zylinderlaufbuchse für Verbrennungskraftmaschinen und Herstellungsverfahren |

| JP2003053508A (ja) | 2001-08-14 | 2003-02-26 | Nissan Motor Co Ltd | 熱伝導円筒部材およびその製造方法ならびに熱伝導円筒部材を用いたアルミニウム合金製エンジン |

| DE10147219B4 (de) | 2001-09-24 | 2004-02-26 | Daimlerchrysler Ag | Zylinderlaufbuchse einer Brennkraftmaschine |

| CN1310726C (zh) | 2002-05-13 | 2007-04-18 | 本田技研工业株式会社 | 铸铁插入件及其制造方法 |

| DE10347510B3 (de) * | 2003-10-13 | 2005-04-28 | Federal Mogul Burscheid Gmbh | Zylinderlaufbuchse mit einer zwei Schichten umfassenden Außenbeschichtung und Verfahren zu deren Ein- oder Umgießen zu einem Verbundkörper |

| JP4429025B2 (ja) * | 2004-01-09 | 2010-03-10 | トヨタ自動車株式会社 | 鋳包み用シリンダライナ |

| JP2007016733A (ja) * | 2005-07-08 | 2007-01-25 | Toyota Motor Corp | シリンダライナ及びエンジン |

| JP4584058B2 (ja) * | 2005-07-08 | 2010-11-17 | トヨタ自動車株式会社 | シリンダライナ及びその製造方法 |

| JP4512001B2 (ja) * | 2005-07-08 | 2010-07-28 | トヨタ自動車株式会社 | シリンダライナ、シリンダブロック及びシリンダライナ製造方法 |

| JP4452661B2 (ja) * | 2005-07-08 | 2010-04-21 | トヨタ自動車株式会社 | 鋳ぐるみ用部品、シリンダブロック、鋳ぐるみ用部品被膜形成方法及びシリンダブロック製造方法 |

| JP4512002B2 (ja) * | 2005-07-08 | 2010-07-28 | トヨタ自動車株式会社 | シリンダライナ |

| JP4474338B2 (ja) * | 2005-07-08 | 2010-06-02 | トヨタ自動車株式会社 | シリンダライナ及びエンジン |

-

2005

- 2005-07-08 JP JP2005201004A patent/JP4491385B2/ja active Active

-

2006

- 2006-07-06 DE DE602006004217T patent/DE602006004217D1/de active Active

- 2006-07-06 EP EP06781033A patent/EP1904666B1/en active Active

- 2006-07-06 RU RU2008104701/02A patent/RU2376107C2/ru active

- 2006-07-06 US US11/481,084 patent/US7757652B2/en active Active

- 2006-07-06 BR BRPI0612788-6A patent/BRPI0612788B1/pt active IP Right Grant

- 2006-07-06 CN CNB2006800250072A patent/CN100552088C/zh active Active

- 2006-07-06 WO PCT/JP2006/313913 patent/WO2007007814A1/en active Application Filing

- 2006-07-06 KR KR1020087003180A patent/KR101051899B1/ko active IP Right Grant

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61169153A (ja) * | 1985-01-23 | 1986-07-30 | Sumitomo Metal Ind Ltd | 金属−セラミツクス複合材およびその製造方法 |

| JPH01287236A (ja) * | 1988-05-13 | 1989-11-17 | Toyota Motor Corp | 金属部材の鋳ぐるみ方法 |

| JP2832032B2 (ja) * | 1989-04-28 | 1998-12-02 | 日本ピストンリング株式会社 | 鋳包み用中空筒体の製造方法 |

| DE10002440A1 (de) * | 2000-01-21 | 2001-08-02 | Daimler Chrysler Ag | Zylinderlaufbuchse zum Eingießen in einen als Leichtmetall-Gußteil ausgebildeten Motorblock, Verbundgußteil daraus und Verfahren zu seiner Herstellung |

| WO2001058621A1 (en) * | 2000-02-10 | 2001-08-16 | C.R.F. Societa Consortile Per Azioni | A method for producing a cylinder block for an internal combustion engine |

| JP2003326346A (ja) * | 2002-05-13 | 2003-11-18 | Honda Motor Co Ltd | 鋳鉄製鋳ぐるみ部材の製造方法 |

| JP2003326353A (ja) * | 2002-05-13 | 2003-11-18 | Honda Motor Co Ltd | 鋳鉄製鋳ぐるみ部材 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2007007814A1 (en) | 2007-01-18 |

| US7757652B2 (en) | 2010-07-20 |

| CN101218374A (zh) | 2008-07-09 |

| KR101051899B1 (ko) | 2011-07-28 |

| RU2008104701A (ru) | 2009-08-20 |

| EP1904666A1 (en) | 2008-04-02 |

| CN100552088C (zh) | 2009-10-21 |

| BRPI0612788A2 (pt) | 2012-01-03 |

| EP1904666B1 (en) | 2008-12-10 |

| US20070012180A1 (en) | 2007-01-18 |

| RU2376107C2 (ru) | 2009-12-20 |

| BRPI0612788B1 (pt) | 2018-03-27 |

| JP2007016738A (ja) | 2007-01-25 |

| DE602006004217D1 (de) | 2009-01-22 |

| KR20080027928A (ko) | 2008-03-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4491385B2 (ja) | 鋳ぐるみ用部品、シリンダブロック及びシリンダライナ製造方法 | |

| JP4452661B2 (ja) | 鋳ぐるみ用部品、シリンダブロック、鋳ぐるみ用部品被膜形成方法及びシリンダブロック製造方法 | |

| JP4512001B2 (ja) | シリンダライナ、シリンダブロック及びシリンダライナ製造方法 | |

| US8037860B2 (en) | Cylinder liner and engine | |

| US7882818B2 (en) | Cylinder liner and engine | |

| JP4512002B2 (ja) | シリンダライナ | |

| EP2422902B1 (en) | Cylinder liner for insert casting use | |

| JP2007016737A5 (ja) | ||

| JP2007016735A5 (ja) | ||

| KR101319165B1 (ko) | 실린더 슬리브 코팅 방법 | |

| JP5388298B2 (ja) | 鋳包み用の溶射皮膜付鋳鉄部材並びにその製造方法及び鋳包み用の溶射皮膜付シリンダライナ | |

| JP2009160594A (ja) | 鋳包み用鋳鉄部材並びにその製造方法及び鋳包み用シリンダライナ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080602 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080602 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091222 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100219 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100330 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100405 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130409 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4491385 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130409 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130409 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140409 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |