JP4482749B2 - 床材の製造方法、及びこれに用いる表面処理装置 - Google Patents

床材の製造方法、及びこれに用いる表面処理装置 Download PDFInfo

- Publication number

- JP4482749B2 JP4482749B2 JP2003342609A JP2003342609A JP4482749B2 JP 4482749 B2 JP4482749 B2 JP 4482749B2 JP 2003342609 A JP2003342609 A JP 2003342609A JP 2003342609 A JP2003342609 A JP 2003342609A JP 4482749 B2 JP4482749 B2 JP 4482749B2

- Authority

- JP

- Japan

- Prior art keywords

- base material

- adhesive

- decorative sheet

- pressing

- substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Finished Plywoods (AREA)

Description

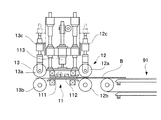

11 押圧部

111 押圧板(押圧部材)

12 第1ローラ部(駆動手段)

13 第2ローラ部(駆動手段)

Claims (6)

- 木材からなる基材に、接着剤を介して化粧シートをラミネートする床材の製造方法であって、

表面が平滑な板状の押圧部材で基材の一方面を押圧する第1工程と、

押圧された基材の一方面に、接着剤を塗布する第2工程と、

接着剤が塗布された基材の一方面に化粧シートをラミネートする第3工程とを備え、

前記第1工程では、前記押圧部材によって基材の表面を押圧した状態で、当該基材を移動させる床材の製造方法。 - 前記第1工程において、前記押圧部材が基材を押圧する圧力は、0.1〜0.5kg/cm2である請求項1に記載の床材の製造方法。

- 前記第1工程において、基材の一方面を加熱する請求項1または2に記載の床材の製造方法。

- 前記第1工程において、基材の一方面を30〜60℃に加熱する請求項3に記載の床材の製造方法。

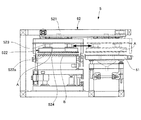

- 木材からなる基材に接着剤を塗布した後、化粧シートをラミネートする床材の製造において、接着剤の塗布に先立って基材の表面処理を行う表面処理装置であって、

基材が通過する通路が形成された押圧部と、

前記通路内に、基材を通過させる駆動手段とを備え、

前記押圧部は、前記通路を通過中の基材の表面を加圧する平滑面を有する板状部を備えている表面処理装置。 - 前記押圧部は、前記通路を通過中の基材を加熱可能に構成されている請求項6に記載の表面処理装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003342609A JP4482749B2 (ja) | 2003-09-30 | 2003-09-30 | 床材の製造方法、及びこれに用いる表面処理装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003342609A JP4482749B2 (ja) | 2003-09-30 | 2003-09-30 | 床材の製造方法、及びこれに用いる表面処理装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005104049A JP2005104049A (ja) | 2005-04-21 |

| JP4482749B2 true JP4482749B2 (ja) | 2010-06-16 |

Family

ID=34536835

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003342609A Expired - Fee Related JP4482749B2 (ja) | 2003-09-30 | 2003-09-30 | 床材の製造方法、及びこれに用いる表面処理装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4482749B2 (ja) |

-

2003

- 2003-09-30 JP JP2003342609A patent/JP4482749B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005104049A (ja) | 2005-04-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20090139649A1 (en) | Device And Method For Patterning A Workpiece | |

| CN110545981A (zh) | 形成无应力多层pvc片材的方法 | |

| JP4296763B2 (ja) | 基材の塗工方法、基材、塗工装置、積層物の製造方法及び積層物 | |

| JP4482749B2 (ja) | 床材の製造方法、及びこれに用いる表面処理装置 | |

| JP4461318B2 (ja) | ラミネート装置及び床材の製造方法 | |

| JP4366573B2 (ja) | 床材の製造方法 | |

| JP2024058701A (ja) | 化粧板の製造装置 | |

| JP4505682B2 (ja) | 床材の製造方法 | |

| KR101866856B1 (ko) | Mdf 합판의 시트 합지시스템 | |

| JP4243180B2 (ja) | 積層材の製造方法及び積層材の製造装置 | |

| KR20010094665A (ko) | 무늬목 두루마리 복합박판 제조방법 및 그 제조장치 | |

| JP2007090187A (ja) | 接着剤塗布装置およびこれを用いた床材の製造方法 | |

| CN112659314A (zh) | 一种生态板制造加工工艺 | |

| US20240375395A1 (en) | Method for laminating a building panel core with a self-adhesive use layer and building panel core laminated with a self-adhesive use layer | |

| JP2886827B2 (ja) | 表装用シートの製造方法 | |

| JP5515215B2 (ja) | 化粧シートの貼着方法及び化粧シート貼着ユニット | |

| JP3610869B2 (ja) | 化粧板の製造方法 | |

| JP2024112053A (ja) | 表面加工システム、およびラミネート装置 | |

| CN212194621U (zh) | 一种离型纸贴合装置 | |

| JP2010042606A (ja) | ラッピング装置およびラッピング方法 | |

| JP3614107B2 (ja) | 化粧パネルの製造方法 | |

| JPH11129430A (ja) | 化粧シート貼り複合板の製造方法 | |

| JP2025120638A (ja) | 化粧板の製造装置 | |

| JPH09295309A (ja) | 分割繊維板の接着方法 | |

| CN1183075A (zh) | 将表面结构引入层压板或基板覆盖层的方法和装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060905 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20090313 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20090313 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090423 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090501 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090610 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090806 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100303 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100309 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4482749 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130402 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140402 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |