JP5515215B2 - 化粧シートの貼着方法及び化粧シート貼着ユニット - Google Patents

化粧シートの貼着方法及び化粧シート貼着ユニット Download PDFInfo

- Publication number

- JP5515215B2 JP5515215B2 JP2007339004A JP2007339004A JP5515215B2 JP 5515215 B2 JP5515215 B2 JP 5515215B2 JP 2007339004 A JP2007339004 A JP 2007339004A JP 2007339004 A JP2007339004 A JP 2007339004A JP 5515215 B2 JP5515215 B2 JP 5515215B2

- Authority

- JP

- Japan

- Prior art keywords

- decorative sheet

- substrate

- adhesive

- roll

- sheet sticking

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Laminated Bodies (AREA)

Description

基板2としてラワン合板(厚さ12mm×幅945mm×長さ1840mm)を使用した。この基板2上面にアクリル系エマルジョン型接着剤(中央理化工業製、CR−500A/BA−11B)を塗布し、厚さ0.4mmの化粧シート5を加熱した状態で加圧して基板に貼着した。このときのプレス条件を変更して、実施例1〜10として実験を行った。なお、化粧シート5の作成例を挙げると以下の通りである。すなわち、両面コロナ放電処理を施した60μm厚さの着色ポリプロピレン系フィルムの一方の面にグラビア印刷法でウレタン/硝化綿系プライマー層(固形分として2g/m2)を形成し、他方の面に2液硬化型ウレタン系印刷インキでベタ柄印刷層とこのベタ柄印刷層上に木目柄の絵柄印刷層をグラビア印刷法で形成した。そのグラビア印刷の後、絵柄印刷層面全面に2液硬化型ウレタン系樹脂からなる接着剤層(固形分として2g/m2)を形成した。そして、この接着剤層面に、ベンゾトリアゾール系紫外線吸収剤とヒンダードアミン系ラジカル捕捉剤とを添加したポリプロピレン系熱可塑性エラストマーを、Tダイ押出機で加熱溶融押出しして、80μm厚さの透明樹脂層を形成した。次いで、透明樹脂層面に木目導管柄のエンボス版で凹陥模様を設けると共に、透明樹脂層面全面に、アクリル/ウレタンブロッ共重合体を主剤とし、硬化剤としてイソシアネートを添加した2液硬化型ウレタン系樹脂を塗布して透明プライマー層(固形分として1g/m2)を形成した。さらに、透明プライマー層面全面に、ウレタンアクリレート系電離放射線硬化型樹脂を塗布すると共に電子線〔加速電圧:175KeV、照射量:5Mrad〕を照射して透明な表面保護層(固形分として15g/m2)を形成した化粧層となる化粧シートを作製した。

比較例1として、上記実施例と同じ基板及び化粧シートを使用した。接着剤は、上記実施例と異なり、ウレタン系エマルジョン型接着剤(中央理化工業製、BA−10L/BA−11B)を使用した。これを、加熱した状態で加圧して化粧シートを基板に貼着した。

比較例2として、比較例1と同じ基板、化粧シート及び接着剤を用い、コールドプレス機を使用して、すなわち、加熱せず常温の状態で加圧して、基板に化粧シートを貼着した。

(1)常態ピーリング試験

化粧シートが貼着された基板を25mm幅に切断し、先端部分の化粧シートを剥離させて、その剥離された化粧シートをテンシロン試験器にて200mm/minの引張速度で180°方向に引っ張って化粧シートの残りの部分を剥離させ、そのときの剥離強度を測定する。このときの剥離強度が29.4N以上/25mm幅であれば合格である。

(b)耐熱クリープ試験

化粧シートが貼着された基板を25mm幅に切断し、先端部分の化粧シートを剥離させて、その剥離された化粧シートを90°方向に500g荷重を掛けて引っ張った常態で、70℃雰囲気下に24時間放置し、24時間後の剥離長さを測定する。この剥離長さが5mm以下であれば合格である。

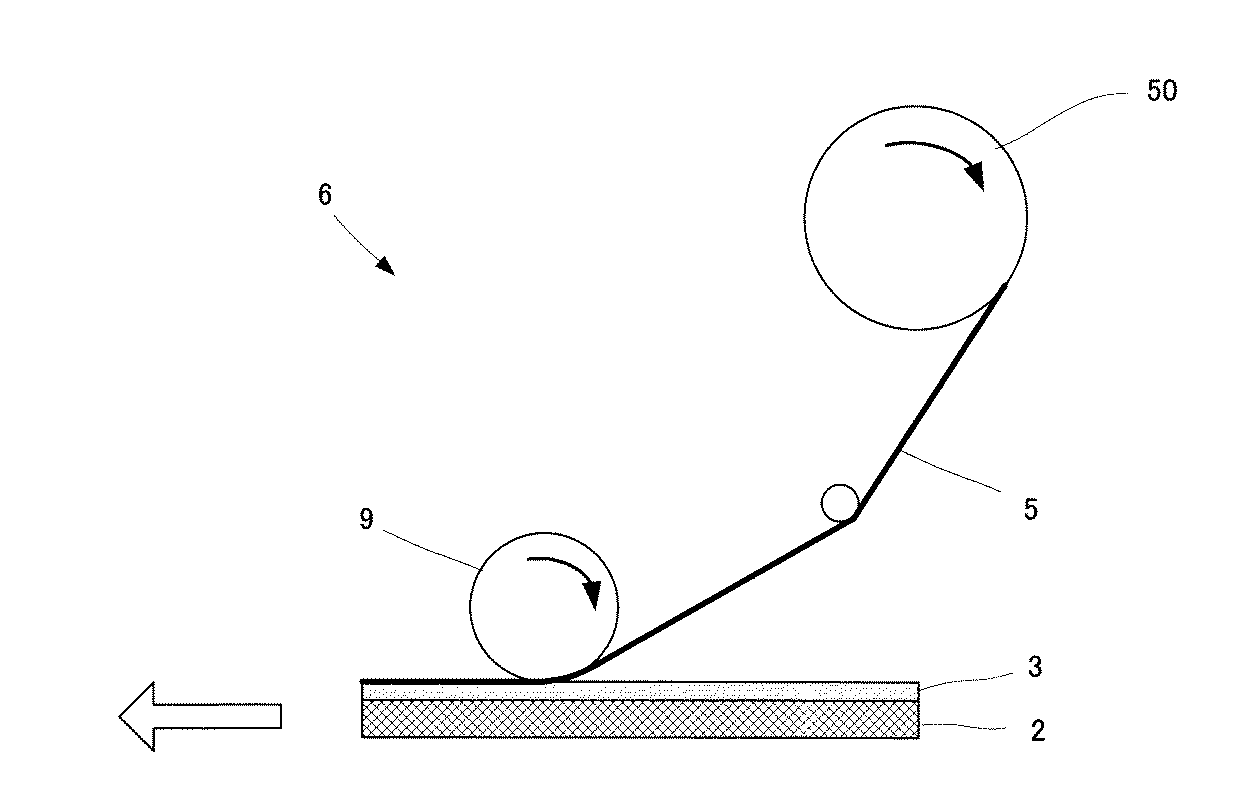

2 基板

3 アクリル系エマルジョン型接着剤

4 塗布装置

5 化粧シート

6 積層装置

7 ホットプレス機

Claims (7)

- 基板に化粧シートを貼着する方法であって、

基板にアクリル系エマルジョン型接着剤を塗布する工程と、

前記接着剤が塗布された基板上に、前記接着剤を介して、ポリオレフィンフィルムを用い表面にエンボス加工がなされた化粧シートを積層する工程と、

前記化粧シートが積層された基板を加熱した状態で加圧する工程と、を備えた化粧シートの貼着方法。 - 前記加熱温度は、60〜110℃である、請求項1に記載の方法。

- 前記加圧時間は、30〜90秒である、請求項1又は2に記載の化粧シートの貼着方法。

- 前記加圧力は、2〜4kgf/cm2である、請求項1〜3のいずれかに記載の化粧シートの貼着方法。

- 前記化粧シートは、表面にEB硬化型樹脂からなる表面保護層が形成されている、請求項1〜4のいずれかに記載の化粧シートの貼着方法。

- 基板に化粧シートを貼着するための貼着ユニットであって、

基板にアクリル系エマルジョン型接着剤を塗布する塗布装置と、

前記塗布装置の下流に設置され、接着剤を介して、ポリオレフィンフィルムを用い表面にエンボス加工がなされた化粧シートを基板上に積層する積層装置と、

前記積層装置の下流に設置され、化粧シートが積層された基板を加熱した状態で加圧するホットプレス機と、を備えた、化粧シート貼着ユニット。 - 前記化粧シートは、表面にEB硬化型樹脂からなる表面保護層が形成されている、請求項6に記載の化粧シート貼着ユニット。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007339004A JP5515215B2 (ja) | 2007-09-25 | 2007-12-28 | 化粧シートの貼着方法及び化粧シート貼着ユニット |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007247330 | 2007-09-25 | ||

| JP2007247330 | 2007-09-25 | ||

| JP2007339004A JP5515215B2 (ja) | 2007-09-25 | 2007-12-28 | 化粧シートの貼着方法及び化粧シート貼着ユニット |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009096165A JP2009096165A (ja) | 2009-05-07 |

| JP5515215B2 true JP5515215B2 (ja) | 2014-06-11 |

Family

ID=40699617

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007339004A Expired - Fee Related JP5515215B2 (ja) | 2007-09-25 | 2007-12-28 | 化粧シートの貼着方法及び化粧シート貼着ユニット |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5515215B2 (ja) |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06126891A (ja) * | 1992-10-15 | 1994-05-10 | Dantani Plywood Co Ltd | 自然感を有する化粧板及びその製造方法 |

| JPH07232424A (ja) * | 1994-02-24 | 1995-09-05 | Dainippon Printing Co Ltd | 化粧板 |

| JP4508520B2 (ja) * | 2002-07-12 | 2010-07-21 | 大日本印刷株式会社 | 化粧板およびその製造方法 |

-

2007

- 2007-12-28 JP JP2007339004A patent/JP5515215B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009096165A (ja) | 2009-05-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TW505565B (en) | Film applying apparatus | |

| CN113793961B (zh) | 五合一成型设备 | |

| JP5601657B2 (ja) | 粘着剤処理の施されたシート紙を有する床材 | |

| WO2007139090A1 (ja) | 外層体の剥離方法及び剥離装置 | |

| CN103787130B (zh) | 薄膜剥离装置 | |

| CN102815060B (zh) | 多层吸附片 | |

| JP5515215B2 (ja) | 化粧シートの貼着方法及び化粧シート貼着ユニット | |

| JP2003127237A (ja) | 印刷物ラミネート方法 | |

| JPH11350398A (ja) | 紙面のコーティング方法およびコーティング装置 | |

| JP4774243B2 (ja) | 感光性積層体の製造装置及び製造方法 | |

| CN111807129A (zh) | 一种地板覆离型纸静音垫生产线 | |

| JP2011093113A (ja) | 積層基板の製造装置及び製造方法 | |

| JP3133969B2 (ja) | 化粧板の製造方法 | |

| JP4461318B2 (ja) | ラミネート装置及び床材の製造方法 | |

| JP5920704B2 (ja) | 再剥離性粘着シートの製造方法 | |

| JP2002154089A (ja) | 積層手段を有する切断装置 | |

| JPH10219208A (ja) | 空気泡の均一分散が可能な粘着シート | |

| JP4701973B2 (ja) | フィルムのラミネート加工方法及びラミネート加工装置 | |

| JP4366573B2 (ja) | 床材の製造方法 | |

| KR101402693B1 (ko) | 합지 용지 제조 방법 및 합지 용지 | |

| JP2014217968A (ja) | 間欠印刷機 | |

| JP5743761B2 (ja) | 基板ラミネート方法 | |

| JP4505682B2 (ja) | 床材の製造方法 | |

| JP2024112053A (ja) | 表面加工システム、およびラミネート装置 | |

| JP4482749B2 (ja) | 床材の製造方法、及びこれに用いる表面処理装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20101028 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120319 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120403 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120516 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130226 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130425 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140128 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140212 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140304 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140317 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5515215 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |