JP4356380B2 - 製紙用漂白パルプの製造方法 - Google Patents

製紙用漂白パルプの製造方法 Download PDFInfo

- Publication number

- JP4356380B2 JP4356380B2 JP2003198996A JP2003198996A JP4356380B2 JP 4356380 B2 JP4356380 B2 JP 4356380B2 JP 2003198996 A JP2003198996 A JP 2003198996A JP 2003198996 A JP2003198996 A JP 2003198996A JP 4356380 B2 JP4356380 B2 JP 4356380B2

- Authority

- JP

- Japan

- Prior art keywords

- pulp

- bleaching

- ozone

- stage

- oxygen

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Landscapes

- Paper (AREA)

Description

【発明の属する技術分野】

本発明は製紙用漂白パルプの製造方法に関し、更に詳細には、パルプ濃度が高い高濃度オゾン漂白での漂白効率を向上させ、かつパルプ強度を低下させる事のない漂白パルプの製造方法に関するものである。

【0002】

【従来の技術】

従来、製紙用パルプを漂白する方法としては、C(分子状塩素)−E(アルカリ抽出)−H(次亜塩素酸ナトリウム)−D(二酸化塩素)等の多段漂白法があり、主として塩素系薬品が使用されてきたが、塩素とパルプ中の有機物との反応により生成される環境に有害なダイオキシン等の有機塩素化合物が問題となり、酸素を用いた漂白段を初段に用い、塩素系漂白薬品を減少させる方法が採用されてきた。更に近年では分子状塩素を用いないECF(Elemental Chlorine Free)漂白や、塩素系薬品を全く使用しないTCF(Totally Chlorine Free)漂白が実用化されてきており、酸素、オゾン、過酸化水素等の酸素系薬品は有効な漂白薬品となっている。

【0003】

塩素系薬品に比べてオゾンによるパルプの漂白は、オゾンのリグニンとの高い反応性に加えて、塩素系漂白と異なり、漂白過程で有機塩素化合物を生成しないといった利点がある。

【0004】

このため、オゾン漂白は早くから注目されていたが、オゾンは製造コストが高く、その強い酸化力のためパルプ繊維を痛めやすい等の欠点があり、これらがオゾン漂白実用化阻害の大きな要因となっていた。しかしながら、近年、オゾン発生装置の性能向上によりオゾン製造コストが大幅に低下し、また漂白方法も改善されたことにより、パルプ濃度7〜15質量%でオゾン漂白を行なう中濃度オゾン漂白法、あるいはパルプ濃度38〜42%でオゾン漂白を行なう高濃度オゾン漂白法が導入されつつある。

【0005】

オゾン漂白の処理条件として、酸性条件下で行なうこと、またオゾンガスを分解する遷移金属イオンをなるべく除去することが重要であり、一般的に知られている。例えば、「紙と周辺技術」(4)P2−9、(1987)(非特許文献1参照)には、「パルプのオゾン漂白について」と題する高木氏の論文に、pHに関して、「オゾンは酸性では比較的安定であるが、pH4以上ではpHの上昇とともに分解されやすくなり、〜中略〜pH2から3でオゾン漂白を行うとパルプ粘度低下の抑制にも効果がある。」と述べられており、オゾン処理は酸性下で行うことが推奨されている。また、これに関連して、オゾン処理の前処理として酸性下にした後に洗浄段を加え、オゾンガスを分解する金属イオンを除く技術も提唱されている。

【0006】

また、オゾンを含む漂白シーケンスとして、特開平6−346391号公報(特許文献1参照)には、オゾン処理時のpHを1〜3の酸性として行うことを含む技術が開示されている。また、特開平5−148785号公報(特許文献2参照)には、化学的に蒸解したリグノセルロース含有パルプをpH3.1から9.0までの範囲内で錯化剤を使用して処理することによって該パルプの微量金属含有状態に変化を与え、その後上記パルプをオゾン処理する方法が開示されている。しかしながら、上記の文献ならびに公報に開示されているオゾン処理条件は、オゾンの分解またはオゾン段でのパルプ粘度低下を抑制することを目的としたものであり、実際のオゾン漂白における金属量について具体的に規定したものではない。

【0007】

さらに、特開昭57−154489号公報(特許文献3)には、約20%から約45%までのパルプ濃度で酸性pHでパルプのオゾン処理を行なう方法が開示されている。しかしながら、パルプ濃度を20%から45%まで変化させると、パルプに随伴する液量が大きく異なるため、オゾン段に持ち込むMn量のコントロールが難しい。

【0008】

一方、近年、環境問題意識の高まりにともない、漂白排水の全てを回収するクローズド化技術や一部を回収するセミクローズド化技術が注目されている。塩素や二酸化塩素などの塩素系薬品を用いた漂白では漂白工程で発生する塩素イオンが回収工程の配管等の腐食の原因となるため、クローズド化は難しいが、オゾン漂白は塩素イオンを発生しないため、クローズド化およびセミクローズド化しやすいという特徴を有している。しかしながら、オゾン漂白においても、クローズド化あるいはセミクローズド化した場合には、ノンプロセスエレメントと呼ばれる金属イオンの蓄積が問題となる。例えば、マンガン、カルシウムなどの金属イオンはオゾン漂白性への影響だけでなく、クローズド化に対しても配管等の詰まりや腐食といった悪影響を与えることが知られている。また、オゾン漂白段およびアルカリ抽出段の排水を前段のアルカリ酸素漂白段の希釈水や洗浄水に使用する場合、排水中の金属イオンが酸素漂白での効率低下と収率、粘度、強度低下をもたらしてしまう。

【0009】

アルカリ酸素漂白段では、アルカリ雰囲気下でリグニンがイオン化して多量のフェノール性水酸基を生成し、酸素分子と反応してカルボン酸などに分解され、リグニン分子は低分子化してアルカリに溶解する。この反応の過程で一部過酸化水素が発生し、マンガン、鉄、銅などの遷移金属の触媒作用によりヒドロキシラジカルが生成される。このヒドロキシラジカルは水系では最も強い一電子酸化剤であり、セルロースと反応し、パルプ収率低下や粘度、強度低下の原因となる。

【0010】

【特許文献1】

特開平6−346391号公報

【特許文献2】

特開平5−148785号公報

【特許文献3】

特開昭57−154489号公報

【非特許文献1】

「紙と周辺技術」(4)、p2−9、(1987)

【0011】

【発明が解決しようとする課題】

本発明の目的は、パルプ濃度が高い高濃度オゾン漂白に関し、オゾン漂白の効率を向上させ、かつパルプ強度を十分高く保つ処理方法を提供することにある。

【0012】

【問題を解決するための手段】

本発明者らは、パルプ濃度が高い高濃度オゾン漂白において、オゾン漂白の効率向上方法を種々検討した結果、pH2.5以下の酸による処理とツインロールプレスによるパルプの脱水とからなるオゾン漂白前処理により、パルプ濃度を32〜38質量%とし、その時のパルプ中のMn含有量を10mg/パルプ絶乾kg以下に調整し、オゾン漂白を行なうことにより、オゾン漂白の効率を大幅に向上させることを見出し、本発明をなすに到った。

【0013】

本願発明は以下の発明を包含する。

(1)木材チップを蒸解して得られた未晒パルプをアルカリ酸素漂白し、得られた酸素漂白後のパルプをpH2.5以下で酸処理後、濃度1〜5%に調整したのち、パルプ濃度を32〜38質量%まで脱水し、プレブレーカーにて解繊したパルプをオゾン漂白、次いでアルカリ抽出するシーケンスを有し、更にECF、TCF漂白工程で漂白する製紙用パルプの製造方法において、脱水後パルプのマンガン含有量が10mg/パルプ絶乾kg以下に調整されたパルプをオゾン漂白する製紙用漂白パルプの製造方法。

【0014】

(2)前記プレブレーカーは、プレス上部に鋸状の歯を持つ(1)記載の製紙用漂白パルプの製造方法。

【0015】

(3)前記脱水はツインロールプレス型の脱水機を用い、該ツインロールプレス型脱水機は8〜12mmのロールクリアランスを有する(1)記載の製紙用漂白パルプの製造方法。

【0016】

(4)オゾン漂白後のアルカリ抽出段をオゾン処理後の洗浄無しに希釈タンク内で行ない、かつ処理条件がパルプ濃度2〜6質量%、処理温度30〜50℃、処理時間5〜60分である(1)記載の製紙用漂白パルプの製造方法。

【0017】

(5)オゾン漂白におけるオゾン添加率が対パルプ当り0.4〜0.7質量%である(1)記載の製紙用漂白パルプの製造方法。

【0018】

(6)酸素漂白後のKα価と風乾パルプ1トンに対する添加オゾン1kg当りに生じるアルカリ抽出段後のKα価の差分が1.2〜1.7の範囲である(1)記載の製紙用漂白パルプの製造方法。

【0019】

(7)オゾン漂白後のECF漂白工程を、アルカリ抽出段(E)、過酸化水素漂白段(P)、二酸化塩素漂白段(D)で行う(1)記載の製紙用漂白パルプの製造方法。

【0020】

(8)アルカリ抽出段の洗浄ろ液をアルカリ酸素漂白段の希釈水および/または洗浄水に使用する送る(1)記載の製紙用パルプの製造方法。

【0021】

【発明の実施の形態】

本発明で使用される原料パルプとしては、木材チップを修正連続蒸解法(Modified Continuous Cooking) 、拡大修正連続蒸解法(Extended Modified Continuous Cooking)、全缶等温蒸解法(Isothermal Cooking)、Lo-Solids蒸解法、スーパーバッチ蒸解法、Compact蒸解法、KOBUDOMARI蒸解法等のクラフト蒸解(ポリサルファイド法を含む)、またはサルファイト蒸解等の蒸解法により得られた化学パルプを使用することができる。更に、本発明に使用される木材チップは、特に限定されるものではなく、アスペン、ブナ、アカシア、ユーカリ、マングローブ等の広葉樹材が好ましく、マツ、トウヒ、ダグラスファー等の針葉樹材、さらにバガス、ケナフ、エスパルト草、イネ、アシ等の草本植物由来のリグノセロース材料にも条件を満たせば適用できることはいうまでもない。

【0022】

本発明では、原料パルプとしてカッパー価が15〜25の未晒広葉樹パルプ(以下LUKPとする)が主に使用される。むろん請求の範囲を満たすものであれば、未晒針葉樹パルプ(NUKP)も使用できる。LUKPのカッパー価が15未満の場合では、パルプの漂白性は向上するものの、パルプ歩留まりが低下するとともに、パルプ強度の低下が起こるため実操業では採用が難しい。また蒸解後のカッパー価が25を越える場合では、漂白薬品が多く必要となるばかりでなく、蒸解後のカス率が高くなり、最終製品でのチリが多くなることから、これも実操業では採用が難しい。

【0023】

本発明において、公知の蒸解法によって得られたLUKPは、カッパー価が6〜14となるように酸素漂白工程が行われる。この酸素漂白工程は、好ましくは8〜12のカッパー価のパルプを与える工程である。この処理工程でのパルプのカッパー価が14を越えると、その後の漂白工程でいたずらに薬品を消費するため好ましくなく、反対に6未満の場合は、漂白前の段階でパルプの強度ならびに収率が著しく低下するので好ましくない。

【0024】

酸素漂白を経たパルプは、まずpH2.5以下で酸処理される。本発明に使用される酸はpH2.5以下に調整できるものであれば無機酸、有機酸のいずれでも良いが、硫酸、硝酸、塩酸、亜硫酸、亜硝酸等の無機酸、中でも硫酸が入手し易い上に取扱が容易であるため好適に用いられる。酸処理の時間は5分以上であれば特に限定されるものではなく、パルプ濃度も1〜15質量%の範囲であれば特に問題ないが、酸の拡散とパルプの攪拌性から1〜5質量%の低濃度で処理するのが好ましい。また、酸の添加場所としては特に限定されないが、次工程のツインロールプレス型脱水機のろ液を酸素漂白後の希釈水として用い、このろ液の循環ラインに酸を添加することも可能である。

【0025】

酸処理を経たパルプは、パルプ濃度1〜5質量%に調整された後にツインロールプレス型脱水機に送られパルプ濃度32〜38質量%まで脱水される。脱水前のパルプ濃度を1〜5質量%とすることでパルプ中の金属が溶液側に溶出し易くなり、続く脱水でMn等の金属を効果的に除去できる。脱水後のパルプ濃度が32質量%より低い場合は、水分がオゾンの反応を阻害するため好ましくなく、またパルプ濃度が38質量%を超えるとパルプ塊が硬く締まり、オゾンとパルプが均一に反応し難くなるため好ましくない。またパルプの脱水はロールクリアランスが8〜12mmのツインロールプレス型脱水機が用いられる。ロールクリアランスが8mmより小さい場合はパルプ塊が絞まりすぎるため好ましくなく、また12mmより大きい場合はパルプの脱水が不十分となり実際的ではない。

【0026】

ツインロールプレス型脱水機により脱水されたパルプは、プレス上部に設置された鋸状の歯を持つプレブレーカーにより解繊された後、搬送スクリューによりオゾンリアクターへ送られオゾン漂白される。オゾン漂白においてはオゾン添加率は、対パルプ0.4〜0.7質量%で行われ、オゾンガス濃度は特に限定されないが、現在の一般的なオゾン発生機の能力であるオゾン濃度8〜13質量%のオゾンガスが使用できる。オゾン添加率が0.4質量%より低い場合は、後段の漂白段での負荷が高くなり薬品添加率の上昇とパルプ強度の低下を招くので好ましくない。またオゾン添加率が0.7質量%を超える場合では、パルプ強度が低下するので好ましくない。オゾンはマンガン、鉄、銅、ニッケル、コバルト等の重金属と接触して分解することが知られている。これらの金属のうち、Mnは未晒パルプ中に20〜100mg/パルプ絶乾kg程度含まれるため、オゾン漂白性に大きな影響を与える。オゾン漂白時にパルプに含まれるMn量が10mg/パルプ絶乾kgを超えるとオゾンの分解が顕著となるため、Mn量を10mg/パルプ絶乾kg以下とすることでオゾン漂白性を大きく向上することが出来る。

【0027】

オゾン漂白されたパルプは、希釈スクリューにてアルカリを添加したアルカリ抽出段の洗浄ろ液で希釈され、オゾンリアクター下部の希釈タンクに送られる。本発明における実質的なアルカリ抽出はこの希釈タンク内で行なわれ、パルプ濃度は2〜6質量%、処理温度30〜50℃、処理時間5〜60分の条件で処理される。このような処理工程を経たパルプは、カッパー価が十分に低下する。一般的なオゾン漂白を導入している工場では、風乾パルプ1トンに対して、添加オゾン1kg当りに生じる酸素漂白後のカッパー価とアルカリ抽出段後のカッパー価の差分は1.0程度であるが、本発明では効率的にオゾン漂白がおこなわれるためにこの差分が1.2〜1.7と非常に高い。ここでは水分を10%含むパルプのことを風乾パルプとする。

【0028】

本発明において、好適には、アルカリ抽出段後の洗浄ろ液を黒液回収工程に送ることで、オゾン漂白およびアルカリ抽出で発生する有機物を熱エネルギーとして回収および、排出CODの削減が出来、環境負荷を大きく軽減できる。一方で、洗浄ろ液を前段アルカリ酸素漂白段の希釈水や洗浄水に使用する場合、持ち込まれるマンガンなどの金属イオンの影響で酸素漂白の効率や粘度、強度の低下が起こるため、金属イオンを除去しなければならない。

【0029】

オゾン漂白後の漂白シーケンスは、ECF漂白またはTCF漂白であれば特に限定されないが、例えば、A−Z−E−D、A−Z−Eo−D、A−Z−E−D−P、A−Z−Eo−D−P、A−Z−E−D−D、A−Z−Eo−D−D、A−Z−E−P−D等のシーケンスが挙げられる。ここで(A)は酸処理段、(Z)はオゾン処理段、(E)はアルカリ抽出段、(Eo)は酸素で強化されたアルカリ抽出段である。そのほか(D)は二酸化塩素段を示しており、(P)は過酸化水素段を示す。また、各段間の(−)は洗浄工程を表す。さらに、上記のシーケンスに薬品の減添及びパルプ品質の改良を目的として漂白工程の一部に酵素処理(Ez)段を設けても良く、D段の二酸化塩素段を分割添加(dnD、DND、dED等)しても良い。

【0030】

本発明で用いたパルプのカッパー価測定方法、Mn含有量測定方法、パルプ白色度測定方法は次の通りである。

【0031】

カッパー価測定方法

パルプのカッパー価は、JIS P 8211に準じて測定した。

【0032】

Mn含有量測定方法

パルプ中のMn含有量の測定は、絶乾約5gのパルプサンプルを小数点以下3桁まで精秤し、パルプサンプルを灰化した後に塩酸水溶液にて灰分を溶解し、原子吸光法により測定した。溶液中のMn含有量は、ろ過後、適宜希釈して原子吸光法により測定した。

【0033】

パルプ白色度測定方法

パルプの白色度は、JIS P 8212に準じて測定した。

【0034】

パルプ粘度測定方法

パルプの粘度は、JIS P 8215に準じて測定した。

【0035】

【実施例】

次に、本発明の実施例について説明するが、本発明はこれによりなんら限定されるものではない。尚、実施例および比較例中の薬品添加率は特に断らない限り対パルプ質量%を表す。

【0036】

実施例1

国内広葉樹30%/ユーカリ材70%の混合材をクラフト蒸解した未晒パルプを、洗浄、酸素漂白を行ないカッパー価9.7のパルプを得た。このパルプをパルプ濃度4質量%になるようにツインロールプレス脱水機のろ液で希釈し、硫酸を添加してpH2.2に調整した後、35℃で10分間酸処理を行なった。次に、このパルプをツインロールプレス型脱水機(ロールクリアランス10mm)にてパルプ濃度37.2質量%まで脱水し、プレス上部に鋸状の歯をもつプレブレーカーにて解繊した後にオゾンリアクター内でオゾン漂白を行なった。この時のパルプ中のMn含有量は5.8mg/パルプkgであり、オゾン添加率は0.5%であった。次に、オゾン漂白後パルプをアルカリ抽出後の洗浄ろ液で希釈し、希釈タンク内でアルカリ抽出を行なった。

【0037】

アルカリ抽出段の条件は、アルカリ添加率0.9%、パルプ濃度4質量%、滞留時間15分で行なった。アルカリ抽出段後の白色度は67.2%、カッパー価は3.2であり、風乾パルプ1トンに対する添加オゾン1kg当たりの酸素漂白後のカッパー価とアルカリ抽出段後のカッパー価の差分は1.44であった。次に、過酸化水素漂白と二酸化塩素漂白を順次行ない、最終白色度が86.2%で粘度が14.3mPa・sの漂白パルプを得た。過酸化水素漂白段の条件は、アルカリ添加率0.4%、過酸化水素添加率0.30%、パルプ濃度12質量%、処理温度65℃、滞留時間70分であった。また二酸化塩素漂白段の条件は、二酸化塩素添加率0.25%、パルプ濃度12質量%、処理温度70℃、滞留時間150分であった。結果を表1に示した。表中のオゾン1kg当たりのカッパー価低下度とは、酸素漂白後のカッパー価と風乾パルプ1トンに対する添加オゾン1kg当たりのアルカリ抽出段後のカッパー価の差分を示す。

【0038】

実施例2

実施例1と同一の酸素漂白後のパルプを用い、酸処理時のpHを2.4とし、脱水後パルプ濃度を33.5質量%とした以外は実施例1と同一の条件で処理を行なった。この時のオゾン漂白時のMn含有量は8.6mg/パルプkgであり、アルカリ抽出段後の白色度は66.9%、カッパー価は4.0であった。風乾パルプ1トンに対する添加オゾン1kg当たりの酸素漂白後のカッパー価とアルカリ抽出段後のカッパー価の差分は1.27であった。また、過酸化水素漂白と二酸化塩素漂白を順次行なった後の漂白パルプは白色度85.9%、粘度13.9mPa・sであった。結果を表1に示した。

【0039】

実施例3

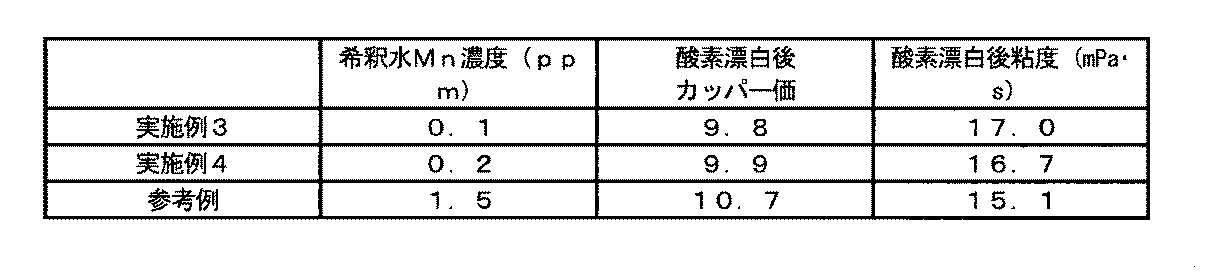

実施例1で得られたアルカリ抽出段ろ液を希釈水として用いて、100℃、酸素圧0.5MPa、アルカリ添加率2.0%、反応時間60分の条件で、実施例1で使用したカッパー価18の未晒パルプのアルカリ酸素漂白をおこなった。酸素漂白に使用した希釈水のMn濃度および、酸素漂白後のカッパー価、粘度を表2に示した。

【0040】

実施例4

実施例2で得られたアルカリ抽出ろ液を希釈水として使用する以外は実施例3と同様にして酸素漂白をおこなった。酸素漂白に使用した希釈水のMn濃度および、酸素漂白後のカッパー価、粘度を表2に示した。

【0041】

比較例1

実施例1と同一の酸素漂白後パルプを用い、酸処理時のpHを3.2とし、脱水後のパルプ濃度を36.8質量%とした以外は実施例1と同一の処理を行なった。この時のオゾン漂白時のMn含有量は15.6mg/パルプkgであり、アルカリ抽出段後の白色度は64.1%、カッパー価は5.1であった。風乾パルプ1トンに対する添加オゾン1kg当たりの酸素漂白後のカッパー価とアルカリ抽出段後のカッパー価の差分は1.02であった。また、過酸化水素漂白と二酸化塩素漂白を順次行なった後の漂白パルプは白色度83.1%、粘度11.8mPa・sであった。結果を表1に示した。

【0042】

比較例2

実施例1と同一の酸素漂白後のパルプを用い、ツインロールプレス型脱水機によるパルプ脱水時のパルプ濃度を40.5%とした以外は実施例1と同一の処理を行なった。この時のオゾン漂白時のMn含有量は5.8mg/パルプkgであり、アルカリ抽出段後の白色度は65.4%、カッパー価は4.8であった。風乾パルプ1トンに対する添加オゾン1kg当たりの酸素漂白後のカッパー価とアルカリ抽出段後のカッパー価の差分は1.08であった。また、過酸化水素漂白と二酸化塩素漂白を順次行なった後の漂白パルプは白色度83.8%、粘度12.0mPa・sであった。結果を表1に示した。

【0043】

参考例

比較例1で得られたアルカリ抽出ろ液を希釈水として使用し、100℃、酸素圧0.5MPa、アルカリ添加率2.0%、反応時間60分の条件でカッパー価18の未晒パルプのアルカリ酸素漂白を行った。酸素漂白に使用した希釈水のMn濃度および、酸素漂白後のカッパー価、粘度を表2に示した。

【0044】

【表1】

【0045】

【表2】

【0046】

結果表1から明らかなように、pH2.5以下で酸処理を行なう高濃度オゾン漂白において、脱水後のパルプ濃度が32〜38質量%の範囲でかつオゾン漂白時のMn含有量が10mg/パルプkg以下の場合ではアルカリ抽出段後のカッパー価が十分低下し、また漂白パルプも高白色度でかつ高粘度が得られており、オゾン漂白の効率を向上させることが可能となった。さらに、オゾン漂白段に続くアルカリ抽出段の洗浄ろ液をアルカリ酸素漂白段の希釈水として使用する場合の酸素漂白の効率が上がり、粘度も向上した。

【0047】

【発明の効果】

以上の様に、本発明は高白色度でカッパー価の低いパルプが得られ、効率の良い製紙用オゾン漂白パルプの製造が可能となった。

Claims (4)

- チップを蒸解して得られた未晒パルプをアルカリ酸素漂白し、得られた酸素漂白後のパルプをpH2.5以下で酸処理後、濃度1〜5%に調整したのち、8〜12mmのロールクリアランスを有するツインロールプレス型脱水機を用い脱水し、該プレス上部に鋸状の歯を持つプレブレーカーにて解繊したパルプをオゾン漂白後に、洗浄無しにアルカリ抽出段を希釈タンク内で行い、ついで過酸化水素漂白段、二酸化塩素漂白段で漂白する製紙用パルプの製造方法において、脱水後のパルプのマンガン含有量が10mg/パルプ絶乾kg以下に調整されたパルプをオゾン漂白することを特徴とする製紙用漂白パルプの製造方法。

- オゾン漂白におけるオゾン添加率が対パルプ当り0.4〜0.7質量%であることを特徴とする請求項1記載の製紙用漂白パルプの製造方法。

- 酸素漂白後のカッパー価と風乾パルプ1トンに対する添加オゾン1kg当りに生じるアリカリ抽出段後のカッパー価の差分が1.2〜1.7の範囲であることを特徴とする請求項1記載の製紙用パルプの製造方法。

- アルカリ抽出段の洗浄ろ液をアルカリ酸素漂白段の希釈水および/または洗浄水に使用することを特徴とする請求項1記載の製紙用パルプの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003198996A JP4356380B2 (ja) | 2002-08-19 | 2003-07-18 | 製紙用漂白パルプの製造方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002238042 | 2002-08-19 | ||

| JP2003198996A JP4356380B2 (ja) | 2002-08-19 | 2003-07-18 | 製紙用漂白パルプの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004137653A JP2004137653A (ja) | 2004-05-13 |

| JP4356380B2 true JP4356380B2 (ja) | 2009-11-04 |

Family

ID=32472491

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003198996A Expired - Lifetime JP4356380B2 (ja) | 2002-08-19 | 2003-07-18 | 製紙用漂白パルプの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4356380B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4894127B2 (ja) * | 2003-06-06 | 2012-03-14 | 日本製紙株式会社 | リグノセルロース物質の漂白方法 |

| CA2585892C (en) * | 2004-11-05 | 2010-08-03 | Akzo Nobel N.V. | Method of treating cellulose fibres |

| US8007636B2 (en) | 2004-11-05 | 2011-08-30 | Akzo Nobel N.V. | Method of treating cellulose fibres with chlorine dioxide and an alkyl cellulose derivative |

| CA2747664C (en) * | 2008-12-19 | 2017-07-11 | Xyleco, Inc. | Processing biomass |

| WO2014122533A2 (en) * | 2013-02-08 | 2014-08-14 | Gp Cellulose Gmbh | Softwood kraft fiber having an improved a-cellulose content and its use in the production of chemical cellulose products |

| CN111979822A (zh) * | 2020-08-07 | 2020-11-24 | 齐鲁工业大学 | 一种适合无元素氯(ecf)短程序漂白的顺序漂白工艺 |

| CN111979823A (zh) * | 2020-08-07 | 2020-11-24 | 齐鲁工业大学 | 一种硫酸盐木浆短程序ecf漂白工艺x/d-z-p(x/z-d-p) |

-

2003

- 2003-07-18 JP JP2003198996A patent/JP4356380B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004137653A (ja) | 2004-05-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| FI59273C (fi) | Foerfarande foer blekning av cellulosamassa | |

| JPH09143891A (ja) | 製紙用化学パルプの漂白方法 | |

| JP4967451B2 (ja) | 漂白パルプの製造方法 | |

| US6126782A (en) | Method for non-chlorine bleaching of cellulose pulp with a totally closed counter-current liquid circuit | |

| JP4356380B2 (ja) | 製紙用漂白パルプの製造方法 | |

| NZ200541A (en) | Method for delignifying cellulose pulp using nitrogen oxides,oxygen and nitric acid | |

| JP2010144273A (ja) | リグノセルロース物質の化学パルプの製造方法 | |

| CN101558197B (zh) | 通过最终高温臭氧处理漂白化学纸浆的方法 | |

| CN101230549A (zh) | 一种纸浆全无氯漂白的方法 | |

| JP3402344B2 (ja) | 製紙用化学パルプの脱リグニン漂白方法 | |

| JP4893210B2 (ja) | 漂白パルプの製造方法 | |

| JP4205855B2 (ja) | ポリサルファイドパルプ化プロセス | |

| JP4178394B2 (ja) | 製紙用化学パルプのヘキセンウロン酸の除去方法 | |

| JP2004169203A (ja) | 高白色度漂白クラフトパルプの製造方法 | |

| JP4595285B2 (ja) | 未晒クラフトパルプ処理方法および高白色度漂白パルプ製造方法 | |

| JP2013181258A (ja) | パルプの製造方法 | |

| JP2004169243A (ja) | 製紙用漂白パルプの製造方法 | |

| JP2006274478A (ja) | 退色性が改善された製紙用化学パルプ | |

| JPH10219575A (ja) | 製紙用化学パルプの漂白方法 | |

| JP4513959B2 (ja) | 製紙用化学パルプの半晒漂白方法 | |

| CN101200863B (zh) | 利用三聚磷酸钠提高氧脱木素的脱除率及白度和粘度的方法 | |

| Colodette et al. | Progress in eucalyptus kraft pulp bleaching | |

| JP4875288B2 (ja) | リグノセルロースパルプのオゾン漂白方法 | |

| JP4321273B2 (ja) | 製紙用パルプの漂白方法 | |

| JP4449173B2 (ja) | 製紙用化学パルプの漂白方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060106 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080410 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080520 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080717 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090714 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090727 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120814 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4356380 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130814 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130814 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140814 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |