JP4339045B2 - 無電解メッキ装置および無電解メッキ方法 - Google Patents

無電解メッキ装置および無電解メッキ方法 Download PDFInfo

- Publication number

- JP4339045B2 JP4339045B2 JP2003294251A JP2003294251A JP4339045B2 JP 4339045 B2 JP4339045 B2 JP 4339045B2 JP 2003294251 A JP2003294251 A JP 2003294251A JP 2003294251 A JP2003294251 A JP 2003294251A JP 4339045 B2 JP4339045 B2 JP 4339045B2

- Authority

- JP

- Japan

- Prior art keywords

- time

- plating

- plating solution

- wafer

- liquid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000000034 method Methods 0.000 title claims description 76

- 238000007772 electroless plating Methods 0.000 title claims description 62

- 238000007747 plating Methods 0.000 claims description 189

- 239000007788 liquid Substances 0.000 claims description 157

- 238000012545 processing Methods 0.000 claims description 99

- 230000008569 process Effects 0.000 claims description 50

- 239000000758 substrate Substances 0.000 claims description 26

- 238000007599 discharging Methods 0.000 claims description 12

- 238000009713 electroplating Methods 0.000 claims 1

- 235000012431 wafers Nutrition 0.000 description 134

- 230000007246 mechanism Effects 0.000 description 20

- 239000000126 substance Substances 0.000 description 19

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 18

- 239000000463 material Substances 0.000 description 15

- 238000010438 heat treatment Methods 0.000 description 11

- 239000000203 mixture Substances 0.000 description 11

- 238000007781 pre-processing Methods 0.000 description 11

- 238000004140 cleaning Methods 0.000 description 8

- 238000002156 mixing Methods 0.000 description 7

- 239000002699 waste material Substances 0.000 description 7

- 238000001994 activation Methods 0.000 description 6

- 229910052751 metal Inorganic materials 0.000 description 6

- 239000002184 metal Substances 0.000 description 6

- 238000009529 body temperature measurement Methods 0.000 description 5

- 230000008859 change Effects 0.000 description 5

- 210000000078 claw Anatomy 0.000 description 5

- 238000012805 post-processing Methods 0.000 description 5

- 150000003839 salts Chemical class 0.000 description 5

- 238000001035 drying Methods 0.000 description 4

- 230000003028 elevating effect Effects 0.000 description 4

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical group [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 3

- KRKNYBCHXYNGOX-UHFFFAOYSA-N citric acid Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O KRKNYBCHXYNGOX-UHFFFAOYSA-N 0.000 description 3

- 238000012790 confirmation Methods 0.000 description 3

- 229910052802 copper Inorganic materials 0.000 description 3

- 239000010949 copper Substances 0.000 description 3

- 238000000354 decomposition reaction Methods 0.000 description 3

- 230000008021 deposition Effects 0.000 description 3

- 239000012530 fluid Substances 0.000 description 3

- 229910021645 metal ion Inorganic materials 0.000 description 3

- QPLDLSVMHZLSFG-UHFFFAOYSA-N Copper oxide Chemical compound [Cu]=O QPLDLSVMHZLSFG-UHFFFAOYSA-N 0.000 description 2

- RGHNJXZEOKUKBD-SQOUGZDYSA-N D-gluconic acid Chemical compound OC[C@@H](O)[C@@H](O)[C@H](O)[C@@H](O)C(O)=O RGHNJXZEOKUKBD-SQOUGZDYSA-N 0.000 description 2

- 230000004913 activation Effects 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000003638 chemical reducing agent Substances 0.000 description 2

- UFMZWBIQTDUYBN-UHFFFAOYSA-N cobalt dinitrate Chemical compound [Co+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O UFMZWBIQTDUYBN-UHFFFAOYSA-N 0.000 description 2

- 239000008139 complexing agent Substances 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- HHLFWLYXYJOTON-UHFFFAOYSA-N glyoxylic acid Chemical compound OC(=O)C=O HHLFWLYXYJOTON-UHFFFAOYSA-N 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- UMGDCJDMYOKAJW-UHFFFAOYSA-N thiourea Chemical compound NC(N)=S UMGDCJDMYOKAJW-UHFFFAOYSA-N 0.000 description 2

- 230000007723 transport mechanism Effects 0.000 description 2

- YXIWHUQXZSMYRE-UHFFFAOYSA-N 1,3-benzothiazole-2-thiol Chemical compound C1=CC=C2SC(S)=NC2=C1 YXIWHUQXZSMYRE-UHFFFAOYSA-N 0.000 description 1

- URDCARMUOSMFFI-UHFFFAOYSA-N 2-[2-[bis(carboxymethyl)amino]ethyl-(2-hydroxyethyl)amino]acetic acid Chemical compound OCCN(CC(O)=O)CCN(CC(O)=O)CC(O)=O URDCARMUOSMFFI-UHFFFAOYSA-N 0.000 description 1

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 1

- 229910000531 Co alloy Inorganic materials 0.000 description 1

- XFXPMWWXUTWYJX-UHFFFAOYSA-N Cyanide Chemical compound N#[C-] XFXPMWWXUTWYJX-UHFFFAOYSA-N 0.000 description 1

- RGHNJXZEOKUKBD-UHFFFAOYSA-N D-gluconic acid Natural products OCC(O)C(O)C(O)C(O)C(O)=O RGHNJXZEOKUKBD-UHFFFAOYSA-N 0.000 description 1

- FEWJPZIEWOKRBE-JCYAYHJZSA-N Dextrotartaric acid Chemical compound OC(=O)[C@H](O)[C@@H](O)C(O)=O FEWJPZIEWOKRBE-JCYAYHJZSA-N 0.000 description 1

- KCXVZYZYPLLWCC-UHFFFAOYSA-N EDTA Chemical compound OC(=O)CN(CC(O)=O)CCN(CC(O)=O)CC(O)=O KCXVZYZYPLLWCC-UHFFFAOYSA-N 0.000 description 1

- 229910000990 Ni alloy Inorganic materials 0.000 description 1

- 229910021586 Nickel(II) chloride Inorganic materials 0.000 description 1

- 239000002202 Polyethylene glycol Substances 0.000 description 1

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 1

- FEWJPZIEWOKRBE-UHFFFAOYSA-N Tartaric acid Natural products [H+].[H+].[O-]C(=O)C(O)C(O)C([O-])=O FEWJPZIEWOKRBE-UHFFFAOYSA-N 0.000 description 1

- 229910021627 Tin(IV) chloride Inorganic materials 0.000 description 1

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Natural products NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- KGBXLFKZBHKPEV-UHFFFAOYSA-N boric acid Chemical compound OB(O)O KGBXLFKZBHKPEV-UHFFFAOYSA-N 0.000 description 1

- 239000004327 boric acid Substances 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-N carbonic acid Chemical compound OC(O)=O BVKZGUZCCUSVTD-UHFFFAOYSA-N 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 235000015165 citric acid Nutrition 0.000 description 1

- GVPFVAHMJGGAJG-UHFFFAOYSA-L cobalt dichloride Chemical compound [Cl-].[Cl-].[Co+2] GVPFVAHMJGGAJG-UHFFFAOYSA-L 0.000 description 1

- 229910000361 cobalt sulfate Inorganic materials 0.000 description 1

- 229940044175 cobalt sulfate Drugs 0.000 description 1

- KTVIXTQDYHMGHF-UHFFFAOYSA-L cobalt(2+) sulfate Chemical compound [Co+2].[O-]S([O-])(=O)=O KTVIXTQDYHMGHF-UHFFFAOYSA-L 0.000 description 1

- 229940045032 cobaltous nitrate Drugs 0.000 description 1

- 230000000536 complexating effect Effects 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 229910000365 copper sulfate Inorganic materials 0.000 description 1

- ORTQZVOHEJQUHG-UHFFFAOYSA-L copper(II) chloride Chemical compound Cl[Cu]Cl ORTQZVOHEJQUHG-UHFFFAOYSA-L 0.000 description 1

- XTVVROIMIGLXTD-UHFFFAOYSA-N copper(II) nitrate Chemical compound [Cu+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O XTVVROIMIGLXTD-UHFFFAOYSA-N 0.000 description 1

- ARUVKPQLZAKDPS-UHFFFAOYSA-L copper(II) sulfate Chemical compound [Cu+2].[O-][S+2]([O-])([O-])[O-] ARUVKPQLZAKDPS-UHFFFAOYSA-L 0.000 description 1

- 229960004643 cupric oxide Drugs 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- -1 for example Inorganic materials 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000000174 gluconic acid Substances 0.000 description 1

- 235000012208 gluconic acid Nutrition 0.000 description 1

- 150000004679 hydroxides Chemical class 0.000 description 1

- QWPPOHNGKGFGJK-UHFFFAOYSA-N hypochlorous acid Chemical compound ClO QWPPOHNGKGFGJK-UHFFFAOYSA-N 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- QMMRZOWCJAIUJA-UHFFFAOYSA-L nickel dichloride Chemical compound Cl[Ni]Cl QMMRZOWCJAIUJA-UHFFFAOYSA-L 0.000 description 1

- LGQLOGILCSXPEA-UHFFFAOYSA-L nickel sulfate Chemical compound [Ni+2].[O-]S([O-])(=O)=O LGQLOGILCSXPEA-UHFFFAOYSA-L 0.000 description 1

- 229910000363 nickel(II) sulfate Inorganic materials 0.000 description 1

- KBJMLQFLOWQJNF-UHFFFAOYSA-N nickel(ii) nitrate Chemical compound [Ni+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O KBJMLQFLOWQJNF-UHFFFAOYSA-N 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 239000006179 pH buffering agent Substances 0.000 description 1

- ACVYVLVWPXVTIT-UHFFFAOYSA-N phosphinic acid Chemical compound O[PH2]=O ACVYVLVWPXVTIT-UHFFFAOYSA-N 0.000 description 1

- 229920001515 polyalkylene glycol Polymers 0.000 description 1

- 229920001223 polyethylene glycol Polymers 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 230000001376 precipitating effect Effects 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000010129 solution processing Methods 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 230000000087 stabilizing effect Effects 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 239000011593 sulfur Substances 0.000 description 1

- DHCDFWKWKRSZHF-UHFFFAOYSA-N sulfurothioic S-acid Chemical compound OS(O)(=O)=S DHCDFWKWKRSZHF-UHFFFAOYSA-N 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- 239000011975 tartaric acid Substances 0.000 description 1

- 235000002906 tartaric acid Nutrition 0.000 description 1

- HPGGPRDJHPYFRM-UHFFFAOYSA-J tin(iv) chloride Chemical compound Cl[Sn](Cl)(Cl)Cl HPGGPRDJHPYFRM-UHFFFAOYSA-J 0.000 description 1

- XJDNKRIXUMDJCW-UHFFFAOYSA-J titanium tetrachloride Chemical compound Cl[Ti](Cl)(Cl)Cl XJDNKRIXUMDJCW-UHFFFAOYSA-J 0.000 description 1

Images

Landscapes

- Chemically Coating (AREA)

- Manufacturing Of Printed Wiring (AREA)

Description

無電解メッキに用いるメッキ液(無電解メッキ液)は、メッキ膜の材料となる金属塩、金属塩を還元する還元剤、これらの材料の化学的不安定性を緩和するための錯化剤、安定化剤等が含まれている。無電解メッキ液が、基板に供給され自己触媒的に反応することで、基板上にメッキ膜が形成される。なお、メッキ液の基板への供給に際して、温度調節を行う技術が開示されている(特許文献1参照)。

これに加えて、メッキ液の分解が進みメッキ液の温度調節装置の内部にメッキ液の成分が析出する可能性もある。

以上に鑑み、本発明はメッキ液の不安定性に起因するメッキ処理のバラツキを低減できる無電解メッキ装置および無電解メッキ方法を提供することを目的とする。

なお、第1の所定の時間はメッキ液が所定の設定温度以上の温度に温度調節されてから熱力学的に安定するまでの時間を考慮して設定できる。第2の所定の時間はメッキ液が所定の設定温度に温度調節されてからメッキ液の組成の変化が進行しメッキ処理に適した範囲を超えるまでの時間を考慮して設定できる(組成の変化によってメッキ膜の成長レート等が変化する)。この第1、第2の所定の時間は、メッキ液の組成等に応じて適宜に設定することが好ましい。

前記経過時間が前記第2の所定の時間を越えたメッキ液を排出することで、新たなメッキ液を温度調節してメッキ処理に用いることが可能となる。

メッキ処理を開始する処理開始時間から液温調節開始時間を算出し、算出された液温調節開始時間に基づいてメッキ液の液温調節を開始することで、処理開始時間に合わせて、経過時間が前記第1、第2の所定時間範囲のメッキ液を用意し、メッキ処理を行うことができる。

処理開始時間は、無電解メッキ装置の記憶部に予定時間を記憶させておいても良いし、メッキ処理のプロセス全体に要する時間(メッキ前処理時間、メッキ処理時間、メッキ後処理時間等)に基づいて予測してもよい。

処理開始時間から液温調節所要時間および前記第1の時間を減算して液温調節開始時間を算出することで、経過時間が前記第1の時間のメッキ液を処理開始時間に用意できる。

設定温度に液温が調節されてからの経過時間を第1、第2の所定の時間内とすることで、メッキ液が常に安定した状態でメッキ処理を行え、メッキ膜の組成、膜厚のバラツキを低減できる。

メッキ処理を開始する処理開始時間から液温調節開始時間を算出し、算出された液温調節開始時間に基づいてメッキ液の液温調節を開始することで、処理開始時間に合わせて、経過時間が前記第1、第2の所定時間範囲のメッキ液を用意し、メッキ処理を行うことができる。

処理開始時間から液温調節所要時間および前記第1の時間を減算して液温調節開始時間を算出することで、経過時間が前記第1の時間のメッキ液を処理開始時間に用意できる。

このように、メッキ液の温調経過時間をある範囲内とすることで、メッキ処理に用いるメッキ液の状態(組成等)を安定化させ、メッキ膜の組成、膜厚のバラツキを低減することができる。

これに加えて、メッキ液の温度調節装置(後述する熱交換器86等)内部でのメッキ液の成分析出(温調経過時間が長くなりメッキ液の分解が進むことで生じる)を防止することもできる。

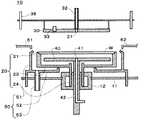

図1は本発明の1実施形態に係る無電解メッキ装置10の構成を示す一部断面図である。

無電解メッキ装置10は、処理液を用いて基板たるウエハWへの無電解メッキ処理、その前処理(活性化処理を含む)、後処理(洗浄処理を含む)を行うことができる。

1)金属塩:メッキ膜を構成する金属イオンを供給する材料であり、メッキ膜が銅の場合には、例えば、硫酸銅、硝酸銅、塩化銅である。メッキ膜がコバルト合金の場合には、例えば、硫酸コバルト、塩化コバルトを、メッキ膜がニッケル合金の場合には、例えば、硫酸ニッケル、塩化ニッケル、硝酸ニッケルを金属塩として用いることができる。

2)錯化剤:強アルカリ性下において、金属イオンが水酸化物として沈殿しないように、金属を錯体化して液中での安定性を向上させるための材料であり、例えば、アミン系材料としてHEDTA、EDTA、ED、有機系材料としてクエン酸、酒石酸、グルコン酸を用いることができる。

3)還元剤:金属イオンを触媒的に還元析出させるための材料であり、例えば、次亜塩素酸、グルオキシル酸、塩化第二スズ、水素化ホウ素化合物、硝酸第二コバルト、次亜リン酸、塩化チタンを用いることができる。

4)安定剤:酸化物(メッキ膜が銅の場合には酸化第二銅)の不均一性に起因するメッキ液の自然分解を防止する材料であり、窒素系の材料として、例えば、1価の銅と優先的に錯体を形成するビビルジル、シアン化合物、チオ尿素、0−フェナントロリン、ネオブロインを用いることができる。

5)pH緩衝剤:メッキ液の反応が進んだときのpHの変化を抑制するための材料であり、例えば、ホウ酸、炭酸、オキシカルボン酸を用いることができる。

6)添加剤:添加剤にはメッキ膜の析出の促進、抑制を行う材料や、表面またはメッキ膜の改質を行う材料がある。

・メッキ膜の析出速度を抑制し、メッキ液の安定化およびメッキ膜の特性を改善するための材料としては、硫黄系の材料として、例えば、チオ硫酸、2−MBTを用いることができる。

・メッキ液の表面張力を低下させ、ウエハWの面上にメッキ液が均一に配置されるようにするための材料としては、界面活性剤のノニオン系材料として例えばポリアルキレングリコール、ポリエチレングリコールを用いることができる。

例えば、CoWBメッキ膜用のメッキ液で液温が60℃のとき、最小温調経過時間Tmin、最大温調経過時間Tmaxはそれぞれ、10分、180分程度である。また、CoWPメッキ膜用のメッキ液で液温が60℃のとき、最小温調経過時間Tmin、最大温調経過時間Tmaxはそれぞれ、10分、100分程度である。

ここで、モータ12、ウエハチャック20、上部プレート30、下部プレート40、カップ50、ノズルアーム61,62は、直接的あるいは間接的にベース11に接続され、ベース11と一体となって移動等が行われる。

ウエハ保持爪21は、ウエハチャック底板23の外周上に複数個配置され、ウエハWを保持、固定する。

ウエハチャック底板23は、ウエハチャック支持部24の上面に接続された略円形の平板であり、カップ50の底面上に配置されている。

ウエハチャック支持部24は、略円筒形状であり、ウエハチャック底板23に設けられた円形状の開口部に接続され、かつモータ12の回転軸を構成する。この結果、モータ12を駆動することで、ウエハWを保持したままで、ウエハチャック20を回転させることができる。

上部プレート30は、ヒータH(図示せず)、処理液吐出口31、処理液流入部32、温度測定機構33を有し、昇降機構38に接続されている。

ヒータHは上部プレート30を加熱するための電熱線等の加熱手段である。ヒータHは温度測定機構33での温度測定結果に対応して、上部プレート30、ひいてはウエハWが所望の温度に保持されるように(例えば、室温から90℃程度の範囲)、制御部90により発熱量が制御される。

上部プレート30の下面がウエハWの上面と近接して対応した状態で処理液吐出口31より処理液を吐出することで、上部プレート30とウエハWの間に処理液の層が形成される。処理液の吐出を続けると、この処理液は上部プレート30の周辺から流出する。

図1では処理液吐出口31を単一としているが、処理液吐出口31を複数配置することで、処理液の供給と基板の温度の均一化を図ることができる。

温度測定機構33は、上部プレート30に埋め込まれた熱電対等の温度測定手段であり、上部プレート30の温度を測定する。

無電解メッキ中においてはウエハWと上部プレート30を近接させ(例えば、ウエハWと上部プレート30との間隔が2mm以下)、これらのギャップの空間の大きさを制限し、ウエハWの面上に供給される処理液の均一化、および使用量の低減を図ることができる。

下部プレート40は、その上面の中央に処理液吐出口41が形成され、支持部42で支持されている。

処理液吐出口41は、支持部42内を通過した処理液を吐出する。処理液は純水を用いることができる。

支持部42は、モータ12を貫通し、間隔調節部たる昇降機構(図示せず)に接続されている。昇降機構を動作することで、支持部42、ひいては下部プレート40を上下に昇降することができる。

カップ側部51は、その内周がウエハチャック20の外周に沿う略円筒形であり、その上端がウエハチャック20の保持面の上方近傍に位置している。

カップ底板52は,カップ側部51の下端に接続され、モータ12に対応する位置に開口部を有し、その開口部に対応する位置にウエハチャック20が配置されている。

廃液管53は、カップ底板52に接続され、カップ50から廃液(ウエハWを処理した処理液)を無電解メッキ装置10が設置された工場の廃液ライン等へと排出するための配管である。

カップ50は、図示しない昇降機構に接続され、ベース11とウエハWに対して上下に移動することができる。

なお、図1は薬液1,2と2種類の薬液を用いた場合を表しているが、処理タンク、ポンプ、バルブの数はミキシングボックス85で混合する薬液に数に応じて適宜に設定できる。

ポンプP1〜P3は、処理液タンク81〜83から処理液を吸い出す吸引装置である。なお、処理液タンク81〜83をそれぞれ加圧することで、処理液タンク82〜84からの送液を行ってもよい。

バルブV1〜V3は配管の開閉を行い、処理液の供給および供給停止を行う。また、バルブV4は、上部プレート30に室温の(加熱されない)純水を供給するためのものである。

バルブV5は、熱交換器86から処理液を排出するためのものであり、メッキ液排出部として機能する。この排出は、例えば、熱交換器86中のメッキ液の温調経過時間が所定範囲(最大温調経過時間)を越えたメッキ液をメッキ処理に用いないようにするために行われる。温調経過時間が最大温調経過時間を越えたメッキ液をバルブV5より廃液ラインへと排出し、これに替えて、未加熱のメッキ液を熱交換器86で加熱してメッキ処理に用いる。

ミキシングボックス85は、処理液タンク83,84から送られた薬液1,2を混合するための容器である。

図2(A),(B)はそれぞれ、熱交換器86の一例を表す模式図である。なお、熱交換器87も同様の構成を採用することができる。

図2(A)では熱交換器86aの内部に配管Lが配置され、この配管L中の処理液が加熱され、処理液流入部32へと導かれる。

また、図2(B)では、熱交換器86bの内部に液槽Bが配置され、液槽B中の処理液が加熱される。液槽Bで加熱された処理液は、ポンプP0によって液槽Bから排出され処理液流入部32へと導かれる。

なお、熱交換器86、87には、処理液の液温を測定する図示しない温度測定機構(例えば、熱電対)が備えられる。

(1)液供給機構80の制御

液供給機構80による処理液の供給、熱交換器86,87による処理液の温度調節を制御する。なお、この詳細は後述する。

(2)ノズルアーム61,62の制御

ノズルアーム61,62の移動、旋回、ノズルアーム61,62からの処理液の供給、使用済みの処理液の吸引を制御する。

(3)上部プレート30、下部プレート40の制御

上部プレート30、下部プレート40の温度調節および上下移動を制御する。

(4)ウエハチャック20の制御

ウエハチャック20(ウエハ保持爪21)によるウエハWの固定、開放、モータ12によるウエハチャック20の回転を制御する。

以下、制御部90によるメッキ液の温度調節および供給の制御の詳細を説明する。既述のようにメッキ液は熱履歴が管理され、温調経過時間(メッキ液が設定温度に達してから経過した時間)が所定の範囲内のメッキ液がメッキ処理に用いられる。

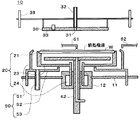

図3は、制御部90によるメッキ液の温度調節および供給の制御手順の一例を表すフロー図である。

以下、図3に基づき、メッキ液の温度調節および供給の制御手順を説明する。

ウエハWへのメッキ処理を開始可能な時刻(処理開始時刻)T0を予測する。ここで、「メッキ処理を開始可能」とは、ウエハWが無電解メッキ装置10に設置され、かつメッキ前処理が行われた状態を意味する。この予測は、以下a〜dのようにして行える。

b.ウエハWが無電解メッキ装置10に設置されているが、メッキ前処理が完了していないときは、この前処理が完了するときを処理開始時刻T0とする。具体的には、前処理を開始した時刻(または前処理を開始する予定の時刻)に前処理に要する時間を加算することで、処理開始時刻T0を導出できる。

d.ウエハWが無電解メッキ装置10に設置されていないときは、ウエハWが設置される予定の時刻に前処理に要する時間を加算することで、処理開始時刻T0を導出できる。この場合、ウエハWが設置される時刻を導出する代わりに、ウエハWが設置されていることが確認された時刻に前処理に要する時間を加算することで、処理開始時刻T0を導出できる。

e.なお、以上のようにその時々で処理開始時刻の予測を行う代わりに、一連のウエハWの処理開始時間それぞれを制御部90に予め入力、記憶させておいてもよい。この記憶は制御部90の記憶部(図示せず)が行う。

メッキ処理開始時刻T0に基づきメッキ液昇温開始時刻T1を算出する。この算出は、メッキ処理開始時刻T0からメッキ液昇温時間Th(メッキ液の昇温を開始してから所定の温度に達するまでに要する時間)およびメッキ液最小温調経過時間Tminを減算することで行える(T1=T0−(Th+Tmin))。

ここで、メッキ前処理が完了したウエハWが無電解メッキ装置10に設置されているときには、直ちに昇温が開始される((1)a.の場合)。

(4)メッキ液が設定温度に到達する(ステップS105)。

制御部90は熱交換器86内の温度測定機構(図示せず)によってメッキ液の温度を測定し設定温度に到達したことを確認する。

(6)ウエハWの前処理が完了しているかを確認する。完了していなければ完了するまで待つ(ステップS108)。

ステップS109での判断がYesなら、熱交換器86で加熱されたメッキ液を処理液流入部32経由で処理液吐出口31から吐出し、ウエハWに供給する。この結果、ウエハWのメッキ処理が行われ、ウエハW上にメッキ膜が形成される(ステップS111)。

(8)次に処理するウエハWがあればステップS101に戻って処理が繰り返され、そうでないなら一連の処理を完了する(ステップS112)。

しかしながら、算出された昇温開始予定時刻の誤差等の理由でステップS108での温調経過時間Tが最大温調経過時間Tmaxを越えることもあり得るので、ステップS109で確認を行っている。例えば、メッキ液昇温時間Thが予定より短かったりすることもあり得る。

以上のように、ステップS101,102での確認、算出結果が正確なものであれば、ステップS109,S110を省略することができる。

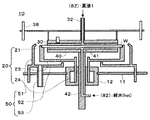

図4は、無電解メッキ装置10を用いてウエハWに対して無電解メッキを行う手順全体の一例を表すフロー図である。また、図5から8は、図4に表した手順で無電解メッキを行った場合において、各工程における無電解メッキ装置10の状態を表した一部断面図である。以下、図4〜8を用いてこの手順を詳細に説明する。

ウエハWがウエハチャック20上に保持される。例えば、ウエハWをその上面で吸引した図示しない吸引アーム(基板搬送機構)がウエハチャック20上にウエハWを載置する。そして、ウエハチャック20のウエハ保持爪21によってウエハWを保持・固定する。なお、カップ50を降下させることで、ウエハWの上面より下で吸引アームを水平方向に動かすことができる。

ウエハWを回転させ、ウエハWの上面にノズルアーム61またはノズルアーム62から前処理液を供給することで、ウエハWの前処理が行われる。

ウエハWの回転はモータ12によりウエハチャック20を回転することで行われる。

ノズルアーム61,62いずれかまたは双方がウエハWの上方に移動し、前処理液を吐出する。

即ち、本実施形態では、無電解メッキ装置10にウエハWを設置した後、ウエハW上にメッキ液を供給してメッキ処理を開始する前に行う処理一般を広義な前処理を意味するものとする。

1)ウエハWの洗浄・乾燥

・ノズルアーム61,62から供給された純水によるウエハWの洗浄

・ウエハWの乾燥(ウエハWを高速で回転することによる、ウエハW上の純水の除去)

2)ウエハWの活性化処理

ウエハWの上面にノズルアーム61またはノズルアーム62から活性化処理液を供給することによるウエハWの活性化処理

ウエハWをメッキ液の反応に適した温度に保つためにウエハWを加熱する。

下部プレート40を加熱してウエハWの下面に近接させ、処理液吐出口41から液供給機構80で加熱された純水を供給する。この加熱された純水は、ウエハW下面と下部プレート40上面との間に充満し、ウエハWを加熱する。

ウエハWの加熱は他の手段で行っても差し支えない。例えば、ヒータやランプの輻射熱によってウエハWを加熱しても差し支えない。また、場合により、加熱した下部プレート40をウエハWに接触することでウエハWを加熱してもよい。

上部プレート30を加熱してウエハWの上面に近接させ、処理液吐出口31からメッキ用の薬液(メッキ液)を供給する。供給されたメッキ液は、ウエハW上面と上部プレート30下面との間に充満し、カップ50へと流出する。

このとき、供給されるメッキ液は熱交換器86および加熱された上部プレート30によって温度調節される(一例として、室温から90℃程度の範囲)。また、供給されるメッキ液は、図3に示したような制御手順により熱履歴が制御されている。即ち、供給されるメッキ液は温調経過時間が最小温調経過時間以上、最大温調経過時間以下となっている。このようにメッキ液の熱履歴が制御されているので、ウエハWへのメッキ膜の形成が安定して行われる。

上部プレート30の加熱は先のステップS1〜S6のどこかで先行して行うことができる。上部プレート30の加熱を他の工程と並行して行うことでウエハWの処理時間を低減できる。

本実施形態ではウエハWにメッキ処理を行った後の処理一般を後処理と称す。後処理には、例えば、ウエハWの洗浄、乾燥を挙げることができ、図8はウエハWを洗浄している状態を表している。

ウエハWの洗浄は、バルブV4を開いて処理液流入部32に純水を注入し、上部プレート30の処理液吐出口31から純水を吐出させることで行える。

このウエハWの洗浄中にウエハWを回転することで、ウエハWの洗浄の均一性を向上することができる。

ウエハWの洗浄後にウエハWを回転することでウエハWの乾燥を行える。

ウエハWの後処理が終了した後、ウエハチャック20によるウエハWの保持が停止される。その後、図示しない吸引アーム(基板搬送機構)によりウエハWがウエハチャック20上から取り去られる。

本発明の実施形態は既述の実施形態には限られず、拡張、変更できる。拡張、変更した実施形態も本発明の技術的範囲に含まれる。

(1)例えば、基板としてウエハW以外の例えばガラス板等を利用することができる。

(2)基板への処理液(メッキ液を含む)の供給は必ずしも連続的に行う必要はなく、ある程度間欠的に行っても差し支えない。供給されるメッキ液の温調経過時間が最小温調経過時間、最大温調経過時間の範囲内であれば、メッキ液を間欠的に供給してもよい。

(3)基板への処理液(メッキ液を含む)の供給をノズルアームから行ってもよい。

11 ベース

12 モータ

20 ウエハチャック

21 ウエハ保持爪

23 ウエハチャック底板

24 ウエハチャック支持部

30 上部プレート

31 処理液吐出口

32 処理液流入部

33 温度測定機構

38 昇降機構

40 下部プレート

41 処理液吐出口

42 支持部

50 カップ

51 カップ側部

52 カップ底板

53 廃液管

61,62 ノズルアーム

80 液供給機構

81,82,83 処理液タンク

83,84 処理液タンク

85 ミキシングボックス

86,87 熱交換器

90 制御部

Claims (6)

- 基板を保持する基板保持部と,

メッキ液の液温を調節する液温調節部と,

前記液温調節部により所定の設定温度に液温が調節されてからの経過時間が第1の所定の時間以上,第2の所定の時間以下のメッキ液を吐出するメッキ液吐出部と,

前記経過時間が前記第2の所定の時間を越えたメッキ液を前記液温調節部から排出するメッキ液排出部と,

を具備することを特徴とする無電解メッキ装置。 - 前記経過時間が前記第2の所定の時間を越えたメッキ液が排出された前記液温調節部にメッキ液を供給するメッキ液供給部

をさらに具備することを特徴とする請求項1記載の無電解メッキ装置。 - 基板を保持する基板保持部と,

基板へのメッキ処理を開始する処理開始時間に基づき,液温調節を開始する液温調節開始時間を算出する液温調節開始時間算出部と,

前記液温調節開始時間算出部で算出された液温調節開始時間に基づき,メッキ液の液温の調節を開始する液温調節部と,

前記液温調節部により所定の設定温度に液温が調節されてからの経過時間が第1の所定の時間以上,第2の所定の時間以下のメッキ液を吐出するメッキ液吐出部と,

を具備することを特徴とする無電解メッキ装置。 - 前記液温調節開始時間算出部が,前記処理開始時間から,メッキ液を前記所定の設定温度とするのに要する液温調節所要時間および前記第1の時間を減算する減算部を有する

ことを特徴とする請求項3記載の無電解メッキ装置。 - 所定の設定温度に液温が調節されてからの経過時間が第1の所定の時間以上,第2の所定の時間以下のメッキ液をメッキ液吐出部から吐出してメッキ処理を行うステップと,

基板へのメッキ処理を開始する処理開始時間に基づき,メッキ液の液温調節を開始する液温調節開始時間を算出するステップと,

前記算出された液温調節開始時間に基づき,メッキ液の液温調節を開始するステップと,

を具備することを特徴とする無電解メッキ方法。 - 前記液温調節開始時間を算出するステップが,前記処理開始時間から,メッキ液を前記所定の設定温度とするのに要する液温調節所要時間および前記第1の経過時間を減算するステップを有する

ことを特徴とする請求項5記載の無電解メッキ方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003294251A JP4339045B2 (ja) | 2003-08-18 | 2003-08-18 | 無電解メッキ装置および無電解メッキ方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003294251A JP4339045B2 (ja) | 2003-08-18 | 2003-08-18 | 無電解メッキ装置および無電解メッキ方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005060792A JP2005060792A (ja) | 2005-03-10 |

| JP4339045B2 true JP4339045B2 (ja) | 2009-10-07 |

Family

ID=34370865

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003294251A Expired - Lifetime JP4339045B2 (ja) | 2003-08-18 | 2003-08-18 | 無電解メッキ装置および無電解メッキ方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4339045B2 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8069813B2 (en) * | 2007-04-16 | 2011-12-06 | Lam Research Corporation | Wafer electroless plating system and associated methods |

| JP5105833B2 (ja) * | 2005-12-02 | 2012-12-26 | 東京エレクトロン株式会社 | 無電解めっき装置、無電解めっき方法およびコンピュータ読取可能な記憶媒体 |

| KR20070058310A (ko) * | 2005-12-02 | 2007-06-08 | 도쿄 엘렉트론 가부시키가이샤 | 무전해 도금 장치 및 무전해 도금 방법 |

| JP4571208B2 (ja) * | 2008-07-18 | 2010-10-27 | 東京エレクトロン株式会社 | 半導体製造装置 |

| JP5095786B2 (ja) * | 2010-08-09 | 2012-12-12 | 東京エレクトロン株式会社 | 半導体製造方法 |

| JP6526543B2 (ja) * | 2015-10-28 | 2019-06-05 | 東京エレクトロン株式会社 | めっき処理装置及びめっき処理方法 |

| JP2021028405A (ja) * | 2017-11-28 | 2021-02-25 | 東京エレクトロン株式会社 | 基板液処理装置、基板液処理方法および記録媒体 |

| KR102770925B1 (ko) * | 2017-12-01 | 2025-02-21 | 도쿄엘렉트론가부시키가이샤 | 기판 액 처리 장치 |

| US12435426B2 (en) | 2019-10-09 | 2025-10-07 | Tokyo Electron Limited | Substrate liquid processing apparatus and substrate liquid processing method |

-

2003

- 2003-08-18 JP JP2003294251A patent/JP4339045B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005060792A (ja) | 2005-03-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4547016B2 (ja) | 半導体製造装置、半導体製造方法 | |

| JP3495033B1 (ja) | 無電解メッキ装置、および無電解メッキ方法 | |

| US9255331B2 (en) | Apparatus for plating process | |

| KR101637170B1 (ko) | 액처리 장치, 액처리 방법 | |

| JP4571208B2 (ja) | 半導体製造装置 | |

| JP4339045B2 (ja) | 無電解メッキ装置および無電解メッキ方法 | |

| US6875691B2 (en) | Temperature control sequence of electroless plating baths | |

| KR20140100481A (ko) | 도금 처리 장치, 도금 처리 방법 및 기억 매체 | |

| JP3485561B1 (ja) | 無電解メッキ方法および無電解メッキ装置 | |

| US7690324B1 (en) | Small-volume electroless plating cell | |

| JP2004115885A (ja) | 無電解メッキ方法 | |

| JP5631815B2 (ja) | めっき処理方法、めっき処理装置および記憶媒体 | |

| JP5095786B2 (ja) | 半導体製造方法 | |

| JP2015178661A (ja) | 無電解めっき方法 | |

| JP2005054257A (ja) | 無電解メッキ方法 | |

| US20040251141A1 (en) | Electroless plating apparatus and electroless plating method | |

| US20050164499A1 (en) | Electroless plating method and apparatus | |

| KR20140031329A (ko) | 도금 처리 장치, 도금 처리 방법 및 기억 매체 | |

| JP2006057171A (ja) | 無電解めっき装置 | |

| JP5331096B2 (ja) | めっき処理装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060801 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20061225 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090414 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090603 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090630 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090701 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4339045 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120710 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150710 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |