JP4269512B2 - 温度センサ - Google Patents

温度センサ Download PDFInfo

- Publication number

- JP4269512B2 JP4269512B2 JP2000365509A JP2000365509A JP4269512B2 JP 4269512 B2 JP4269512 B2 JP 4269512B2 JP 2000365509 A JP2000365509 A JP 2000365509A JP 2000365509 A JP2000365509 A JP 2000365509A JP 4269512 B2 JP4269512 B2 JP 4269512B2

- Authority

- JP

- Japan

- Prior art keywords

- case

- ceramic substrate

- temperature sensor

- holding member

- end side

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01K—MEASURING TEMPERATURE; MEASURING QUANTITY OF HEAT; THERMALLY-SENSITIVE ELEMENTS NOT OTHERWISE PROVIDED FOR

- G01K7/00—Measuring temperature based on the use of electric or magnetic elements directly sensitive to heat ; Power supply therefor, e.g. using thermoelectric elements

- G01K7/16—Measuring temperature based on the use of electric or magnetic elements directly sensitive to heat ; Power supply therefor, e.g. using thermoelectric elements using resistive elements

- G01K7/22—Measuring temperature based on the use of electric or magnetic elements directly sensitive to heat ; Power supply therefor, e.g. using thermoelectric elements using resistive elements the element being a non-linear resistance, e.g. thermistor

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01K—MEASURING TEMPERATURE; MEASURING QUANTITY OF HEAT; THERMALLY-SENSITIVE ELEMENTS NOT OTHERWISE PROVIDED FOR

- G01K1/00—Details of thermometers not specially adapted for particular types of thermometer

- G01K1/16—Special arrangements for conducting heat from the object to the sensitive element

Description

【発明の属する技術分野】

本発明は、一端側から測定媒体を導入可能な筒状のケース内に、温度検出用の感温素子を搭載したセラミック基板を収納してなる温度センサに関し、特に、ケースとセラミック基板との間に介在してセラミック基板をケースの内壁に保持する保持部材に関する。

【0002】

【従来の技術】

この種の温度センサとして、例えば、エンジンの排気管内の排気ガス温度を検出する排気温センサがある。この排気温センサの従来の一般的な断面構成を図15に示す。このものは、一端側に測定媒体導入用の穴部11を有する金属製筒状のケース10と、このケース10内に収納され、感温素子としての白金等よりなる抵抗体21が搭載されたセラミック基板20とを備えている。

【0003】

ここで、図2(a)は、図15中のセラミック基板20の詳細構成を示すもので、(b)は(a)の上視平面構成を示す。セラミック基板20には、印刷等により抵抗体21が形成され、この抵抗体21からの信号を取り出すための配線層22が白金ペーストを用いて形成されている。さらに、配線層22には、ケース10の他端側から挿入されたシース配線40のリード線41が、金属製の端子部30を介して電気的に接続されている。

【0004】

また、シース配線40のリード線41は、ケース10の外部にて、外部回路と連絡するための配線部材200と端子210を介して電気的に接続され、当該接続部は、モールド樹脂220にて被覆保護されている。

【0005】

かかる温度センサは、ケース10の外周に保持されたネジ部材(ニッブル)70を介して、当該ネジ部材70よりもケース10の一端側が上記排気管内に位置するように、排気管にネジ結合される。

【0006】

そして、排気管内の排気ガスは、ケース10の穴部11から導入されて、抵抗体21にて排気ガスの温度に応じた信号が出力される。この信号は配線層22から、シース配線40を介して配線部材200から上記外部回路へ出力されるようになっている。

【0007】

【発明が解決しようとする課題】

ところで、上記排気温センサにおいては、ケース10とセラミック基板20との間に保持部材(スペーサ)としてのNi合金よりなる金網部材300を介在させ、この金網部材300の弾性力を利用して、セラミック基板20をケース10の内壁に保持するようにしている。

【0008】

しかしながら、本発明者等の検討によれば、上記した従来の排気温センサにおいては、この金網部材300は、穴部11からケース10内に導入された排気ガス(測定媒体)に直にさらされるため、金網部材300が酸化腐食されやすく、保持強度が劣化しやすくなることがわかった。保持部材としての金網部材300の保持強度が劣化するとセラミック基板20が破損しやすくなる。

【0009】

そこで、本発明は上記問題に鑑み、一端側から測定媒体を導入可能な筒状のケース内に、温度検出用の感温素子を搭載したセラミック基板を収納するとともに、ケースとセラミック基板との間に、セラミック基板をケースの内壁に保持する保持部材を介在させてなる温度センサにおいて、測定媒体にさらされることによる保持部材の保持強度の劣化を防止することを目的とする。

【0010】

【課題を解決するための手段】

上記目的を達成するため、請求項1〜請求項5に記載の各発明は、一端側から測定媒体を導入可能な筒状のケース(10)と、このケース内に収納されたセラミック基板(20)と、このセラミック基板に固定された温度検出用の感温素子(21)と、ケースとセラミック基板との間に介在し、セラミック基板をケースの内壁に保持する保持部材(50、55、56)とを備える温度センサにおいて、それぞれ以下の特徴を有するものである。

【0011】

まず、請求項1に記載の温度センサにおいては、保持部材(50)を、セラミック基板(20)を取り囲むように配設されセラミック基板をケース(10)に弾性的に支持する金網部(51)と、ケースの内外空間を一端側と他端側に区画する遮断部(52)とよりなるものとしたことを特徴としている。本発明によれば、遮断部よりも他端側が排気管内の排気ガス(測定媒体)に曝されることを抑制することができる。

次に、請求項2に記載の温度センサにおいては、保持部材(50)を、セラミック基板(20)を取り囲むように配設されセラミック基板をケース(10)に弾性的に支持する金網部(51)と、この金網部よりもケースの少なくとも一端側(測定媒体の導入側)に配設されて金網部を測定媒体から遮断する遮断部(52)とよりなるものとしたことを特徴としている。

【0012】

本発明によれば、金網部(51)は従来の保持部材に相当するが、この金網部は、遮断部(52)に保護されて測定媒体に殆どさらされないので、金網部の酸化腐食を防止することができる。よって、測定媒体にさらされることによる保持部材の保持強度の劣化を防止することができる。

【0016】

また、請求項3に記載の温度センサにおいては、保持部材を、セラミック基板(20)を取り囲むように配置されたセラミック繊維製の成形体(55)よりなるものとしたことを特徴としている。

【0017】

それによれば、保持部材を、セラミック繊維製の成形体(55)により構成することで、従来の金網のような酸化腐食の問題はそもそも起こらないため、測定媒体にさらされることによる保持部材の保持強度の劣化を防止することができる。また、保持部材を、セラミック繊維製の成形体により構成することで、組付が容易となる。

【0018】

ここで、請求項4に記載の発明のように、ケース(10)のうち成形体(55)が位置する部位を、かしめることにより、成形体よりなる保持部材の固定を確実なものとすることができ、好ましい。

【0019】

また、請求項5に記載の温度センサにおいては、保持部材を、セラミック基板(20)の外周を覆いセラミック基板と接合された碍子管(56)よりなるものとしたことを特徴としている。

【0020】

それによれば、保持部材を碍子管(56)により構成することで、従来の金網のような酸化腐食の問題はそもそも起こらないため、測定媒体にさらされることによる保持部材の保持強度の劣化を防止することができる。また、保持部材を碍子管により構成することで、組付が容易となる。

【0021】

また、請求項6に記載の発明では、一端側から測定媒体を導入可能な筒状のケース(10)と、このケース内に収納されたセラミック基板(20)と、このセラミック基板に固定された温度検出用の感温素子(21)と、ケースとセラミック基板との間に介在し、セラミック基板をケースの内壁に保持する金網部材(57)とを備える温度センサにおいて、金網部材(57)の端面には、ガラス(58)が含浸されることを特徴としている。本発明によれば、ガラス(58)部分よりも他端側が排気管内の排気ガス(測定媒体)に曝されることを抑制することができる。

また、請求項7に記載の発明では、金網部材におけるケースの一端側に位置する端面に、ガラス(58)を含浸させることを特徴としている。

【0022】

それによれば、従来の保持部材に相当する金網部材(57)においてケースの一端側(測定媒体の導入側)に位置する端面を、含浸されたガラスにより閉塞することで、金網部材のうちガラスによる閉塞部よりもケースの他端側の部位が、測定媒体にさらされることが無くなる。そのため、金網部材の酸化腐食を防止することができ、保持部材としての金網部材の保持強度の劣化を防止することができる。

【0023】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【0024】

【発明の実施の形態】

以下、本発明を図に示す実施形態について説明する。限定するものではないが、本実施形態は、本発明の温度センサを、エンジンの排気管内の排気ガス温度を検出する排気温センサに具体化したものとして説明する。なお、以下の各実施形態において、互いに同一部分には、説明の簡略化のために、図中、同一符号を付してある。

【0025】

(第1実施形態)

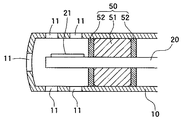

図1に、本発明の第1実施形態に係る温度センサの概略断面構成を示す。なお、図1中のセラミック基板20の詳細構成は、上記図15に示す温度センサと同一の構成、即ち、上記図2に示す構成を採用することができる。

【0026】

図1において、10は、温度センサの本体を区画する筒状のケースであり、Ni(ニッケル)基合金等の耐熱性の金属よりなる。ケース10の一端側(図中、左側)には、ケース10の内外を連通する複数個の穴部11が形成されており、この穴部11から、測定媒体としての排気ガスが導入可能となっている。

【0027】

このケース10内には、ケース10の長手方向に沿って延びる長方形状のセラミック基板20が収納されている。このセラミック基板20はアルミナ等よりなり、セラミック基板20の一面のうちケース10の一端側に対応する部位には、温度検出用の感温素子としての白金系材料等のサーミスタ材料よりなる抵抗体21が印刷等により形成されている。なお、抵抗体21は、ガラス等よりなる保護膜(図示せず)により被覆されている。

【0028】

また、図2(b)に示す様に、セラミック基板20の一面には、ケース10の他端側(図中、右側)に向かうように、白金ペースト等よりなる配線層22が形成されている。配線層22の一端は抵抗体21に電気的に導通しており、他端はNi合金等の耐熱性金属よりなる端子部(素子部端子)30を介して、ケース10の他端側から挿入されたシース配線40の一端側から露出するリード線41と電気的に接続されている。

【0029】

これら配線層22、端子部30及びリード線41は、例えば、配線層22の上に端子部30を重ね合わせて端子部30側からレーザ溶接し、一方、端子部30とリード線41とを重ね合わせてレーザ溶接やかしめ固定を行うことにより、互いに接続することができる。図2(b)では、レーザ溶接により形成された溶融部31が示されている。

【0030】

また、シース配線(シースピン)40は、その本体を区画するチューブ(シースピン保護管)42の内部にリード線(シースピンリード線)41を配するとともに、リード線41とチューブ42との隙間にマグネシア等の絶縁粉末を充填することにより、チューブ42にリード線41を絶縁保持してなるものである。なお、リード線41とチューブ42は共に、例えばNi(ニッケル)基合金等の耐熱性の金属より構成することができる。

【0031】

また、図1では示さないが、シース配線40の他端側では、上記図15と同様に、ケース10の外部にて、外部回路と連絡するための配線部材と端子を介して電気的に接続されるようになっている。なお、当該接続部は、上記図15と同様、モールド樹脂にて被覆保護された形としてもよい。

【0032】

そして、図1に示す様に、セラミック基板20はケース10内に挿入されており、セラミック基板20は、ケース10とセラミック基板20との間に介在する保持部材50によってケース10の内壁に保持されている。この保持部材50は、Ni合金等の耐熱性の金属よりなる金網部51と、Ni合金やステンレス等の耐熱性、耐腐食性を有する金属よりなるプレート状の遮断部52とにより構成されている。

【0033】

金網部51は、セラミック基板20を取り囲むとともに、ケース10の内壁に接触するように配設されている。そして、金網部51自身が外側に広がるように(つまり、ケース10の内壁を押すように)、弾性力が作用することにより、セラミック基板20はケース10に弾性的に支持される。

【0034】

また、遮断部52は、金網部51よりもケース10の一端側にて、この遮断部52に形成された穴にセラミック基板20を挿入させた状態で配設されている。そして、遮断部52は、遮断部52を挟んでケース10の内部空間を一端側と他端側とに区画し、穴部11から導入された排気ガス(測定媒体)から金網部51を遮断するようになっている。

【0035】

ここで、遮断部52は、金網部51と接して配置されているが、ろう付けや無機接着剤等によって、セラミック基板20と接合固定されるか、あるいは金網部51と接合固定されている。

【0036】

一方、セラミック基板20の配線層22と接続されたシース配線40は、ケース10の他端側にて、Ni合金等の耐熱性の金属よりなる環状のスペーサ60を介して、ケース10に支持固定されている。なお、ケース10の他端側は、シース配線40及びスペーサ60により、封止されている。ここで、スペーサ60は、例えば、シース配線40とは、かしめによって固定され、ケース10とは溶接によって固定される。

【0037】

また、ケース10の外周面の途中部には、当該外周面から突出するリブ12がケース10と一体に形成されており、このリブ12には、温度センサを上記排気管に取り付けるためのネジ部材(ニッブル)70が保持されている。ネジ部材70はステンレス等の金属よりなるもので、排気管に形成された取付用のネジ部(図示せず)とネジ結合可能なネジが形成されている。

【0038】

かかる温度センサは、例えば、次のようにして組み付けることができる。シース配線40にスペーサ60をかしめ固定し、シース配線40のリード線41とセラミック基板20の配線層22とを端子部30を介して接続する。

【0039】

また、保持部材50のうち金網部51については、金網部51をセラミック基板20の外周に巻き付けたり、金網部51を予めセラミック基板20の挿入可能な穴を有する筒形状に成形した後に、セラミック基板20を金網部51に挿入したりする等により、セラミック基板20に取り付ける。

【0040】

また、遮断部52については、セラミック基板20の挿入可能な穴を有する板状のプレートを用いることで、セラミック基板20へ取り付けることができる。こうして、セラミック基板20、端子部30、シース配線40、保持部材50及びスペーサ60が一体化される。

【0041】

そして、この一体化されたものを、ケース10の他端側から挿入し、スペーサ60とケース10とを溶接することにより、図1に示す温度センサが完成する。このように組み付けられた温度センサは、ネジ部材70を介して排気管にネジ結合され、当該ネジ部材70よりもケース10の一端側が上記排気管内に位置するように取り付けられる。

【0042】

そして、温度検出は次のようにして行われる。排気管内の排気ガス(測定媒体)は、ケース10の穴部11から導入されて、抵抗体21にて排気ガスの温度に応じた信号が出力される。この信号は配線層22から、シース配線40を介して外部へ出力されるようになっている。

【0043】

ところで、本実施形態によれば、保持部材50のうち金網部51は従来の保持部材(上記図15中の金網部材300)に相当するが、穴部11から導入された排気ガスは遮断部52に止められて金網部51まで行くことは殆ど無くなる。そのため、金網部51は、排気ガスに殆どさらされないので、酸化腐食が防止される。よって、測定媒体にさらされることによる保持部材50の保持強度の劣化を防止することができる。

【0044】

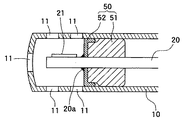

次に、本実施形態における種々の変形例を示す。まず、保持部材50における遮断部52は、金網部51よりもケース10の少なくとも一端側(排気ガス導入側)に配設する必要があるが、この排気ガス導入側だけでなく、図3に示す第1の変形例の様に、金網部51よりもケース10の他端側にも配設して良い。

【0045】

また、遮断部52は、金網部51と接している必要はなく、図4に示す第2の変形例の様に、遮断部52と金網部とを離間して配置させても良い。この場合、遮断部52は、セラミック基板20の挿入部にて、ろう付けや無機接着剤等の接合材20aを用いて固定するようにする。

【0046】

また、遮断部52は、上記のように板状でなくとも良く、図5に示す第3の変形例の様に、キャップ状でもよい。これら各変形例においても、上記図1に示す保持部材50の構成と同様の作用効果が発揮される。

【0047】

(第2実施形態)

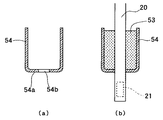

本第2実施形態は、上記第1実施形態において、保持部材50の構成を変形したものであり、以下、主として上記第1実施形態との相違点について、図6を参照して説明する。図6は、本実施形態の要部を示す概略断面図である。

【0048】

本実施形態の保持部材50は、セラミック基板20を取り囲むように配置されたガラスまたは無機接着剤よりなる無機材53と、この無機材53よりもケース10の一端側(測定媒体の導入側)に配設されて無機材53を保持する保持部54とよりなる。

【0049】

無機材53は、ホウケイ酸ガラスやアルミナまたはマグネシア等よりなる無機接着剤(例えば、朝日化学(株)製のスミセラム等)によりなるもので、自身の接着力により、セラミック基板20及び保持部材54に密着している。

【0050】

また、保持部54は、Ni合金やステンレス等の耐熱性、耐腐食性を有する金属よりなり、図6に示される例では、ケース10の一端側に底部54aを有するカップ形状をなすカップ部材54である。このカップ部材54の底部54aには、セラミック基板20の形状に対応した穴54bが形成され、この穴54bにセラミック基板20が挿入されている。

【0051】

そして、セラミック基板20とカップ部材54の内側面との間に無機材53が充填され、カップ部材54の外側面がケース10の内壁に溶接されている(溶接部K1)。これにより、セラミック基板20は、無機材53及びカップ部材54を介してケース10に支持される。つまり、本実施形態の保持部材50も、ケース10とセラミック基板20との間に介在し、セラミック基板20をケース10の内壁に保持するようになっている。

【0052】

図7は、本実施形態の保持部材50の組付方法を示す説明図である。図7(a)に示す様に、底部54aにセラミック基板20の形状に対応した穴54bが形成されたカップ部材54を用意し、次に、図7(b)に示す様に、このカップ部材54の穴54bにセラミック基板20を挿入し、挿入部をロウ付け等で固定した後、スラリー状の無機材53をカップ部材54内に充填し、無機材53を室温または加熱状態にて硬化させる。

【0053】

このように、保持部材50が一体化されたセラミック基板20に対して、上記第1実施形態と同様に、端子部30、シース配線40、及びスペーサ60を組み付けて一体化した後、この一体化されたものを、ケース10の他端側から挿入し、スペーサ60とケース10とを溶接することにより、本実施形態の温度センサが完成する。

【0054】

ところで、本第2実施形態によれば、保持部材50を、ガラスまたは無機接着剤より構成された無機材53により構成し、従来問題となっていた金網を排除することで、従来の金網のような酸化腐食の問題はそもそも起こらない。そのため、排気ガス(測定媒体)にさらされることによる保持部材50の保持強度の劣化を防止することができる。

【0055】

ここで、本実施形態の保持部材50は、無機材53を保持するカップ部材(保持部)54を備えた構成とすることにより、図7に示したような方法にて、保持部材50の組み付けを適切に行うことができる。

【0056】

特に、図6に示す例では、保持部を、無機材53の外側を覆う金属製のカップ部材54とし、このカップ部材54がケース10の内壁に接合されたものとしており、このようにすれば、無機材53の充填が容易に行え、保持部材50の一体化を好適に実現することができ、好ましい。

【0057】

なお、無機材53と保持部とを備える本第2実施形態の保持部材50としては、保持部が上記したカップ部材54でなくとも良い。例えば、図8に示す変形例のように、保持部がプレート状のプレート部材54cであっても良い。この場合、図8に示す様に、例えば、ケース10の一端部(穴部11の形成部)を、ケース10の他の部位と溶接固定(溶接部K2)された別部材とすることが好ましい。

【0058】

そして、プレート部材54cに形成された穴にセラミック基板20が嵌合一体化されたものを、ケース10の一端部に挿入配置した後、上記同様に、無機材53の充填、硬化を行う。その後、ケース10の一端部とケース10の他部とを溶接することにより、図8に示す温度センサが出来上がる。

【0059】

なお、図8におけるプレート部材54cは、金属板でも碍子板でも良い。このプレート部材54cは、無機材53の硬化に伴う接着力により、無機材53と一体に固定される。この変形例においても、排気ガスにさらされることによる保持部材の保持強度の劣化を防止することができる。

【0060】

(第3実施形態)

本第3実施形態は、上記第1実施形態において、保持部材の構成を変形したものであり、以下、主として上記第1実施形態との相違点について、図9及び図10を参照して説明する。図9は、本実施形態の要部を示す概略断面図であり、図10は、保持部材の組付方法を示す説明図である。

【0061】

本実施形態の保持部材は、セラミック基板20を取り囲むように配置されたセラミック繊維(例えば、アルミナ製の繊維)製の成形体55よりなるものとしている。そして、セラミック基板20は、ケース10とセラミック基板20との間に介在する成形体55によって、ケース10の内壁に保持されている。

【0062】

この成形体55は、図10に示す様に、セラミック基板20の形状に対応した中空部55aを有する円筒形状に型成形されたものであり、成形体55の中空部55aにセラミック基板20を挿入することにより、セラミック基板20と一体化することができる。

【0063】

このように、成形体(保持部材)55が一体化されたセラミック基板20に対して、上記第1実施形態と同様に、端子部30、シース配線40、及びスペーサ60を組み付けて一体化した後、この一体化されたものを、ケース10の他端側から挿入し、スペーサ60とケース10とを溶接することにより、本実施形態の温度センサが完成する。

【0064】

ここで、図9に示す例では、ケース10のうち成形体55が位置する部位を、かしめることにより、かしめ部13を形成しており、それにより、成形体55よりなる保持部材の固定を、より確実なものとしている。

【0065】

ところで、本第3実施形態によれば、保持部材をセラミック繊維製の成形体55により構成することで、従来の金網のような酸化腐食の問題はそもそも起こらないため、測定媒体にさらされることによる保持部材の保持強度の劣化を防止することができる。また、保持部材をセラミック繊維製の成形体55により構成することで、組付が容易となる。

【0066】

(第4実施形態)

本第4実施形態は、上記第1実施形態において、保持部材の構成を変形したものであり、以下、主として上記第1実施形態との相違点について、図11を参照して説明する。図11は、本実施形態の要部を示す概略断面図である。

【0067】

本実施形態の保持部材は、セラミック基板20の外周を覆いセラミック基板20と接合された碍子管56よりなる。この碍子管56は、アルミナやシリカ等を主成分とした成形体であり、セラミック基板20が挿入可能な穴を有するブロック状のものである。

【0068】

そして、碍子管56とセラミック基板20とは、セラミック基板20の挿入部に配置されたガラスまたは無機接着剤等の接合材56aにより、接合固定されている。こうしてセラミック基板20は、ケース10とセラミック基板20との間に介在する碍子管56によって、ケース10の内壁に保持されている。

【0069】

ところで、本実施形態によれば、保持部材を碍子管56により構成することで、従来の金網のような酸化腐食の問題はそもそも起こらないため、測定媒体にさらされることによる保持部材の保持強度の劣化を防止することができる。また、保持部材を碍子管56により構成することで、組付が容易となる。

【0070】

なお、本第4実施形態においては、図12に示す変形例のように、碍子管56における上記接合材56aを配する部位に、凹部を設け、この凹部に接合材56aを充填するようにしても良い。

【0071】

(第5実施形態)

本第5実施形態は、上記第1実施形態において、保持部材の構成を変形したものであり、以下、主として上記第1実施形態との相違点について、図13を参照して説明する。図13は、本実施形態の要部を示す概略断面図である。

【0072】

本実施形態の保持部材は、上記第1実施形態にて述べた金網部と同様の金網部材57を本体とし、ケース10とセラミック基板20との間に介在する金網部材57によってセラミック基板20をケース10の内壁に弾性的に保持するようにしている。

【0073】

ここで、本実施形態では、金網部材57におけるケース10の一端側に位置する端面を、図13中のクロスハッチングに示す様に、ガラス58を含浸させることによって閉塞している。このガラス58は、特に限定しないが、例えば、ホウケイ酸ガラス等を用いることができる。

【0074】

そして、予めセラミック基板20の挿入可能な穴を有する筒形状に成形された金網部材57を用意し、これの一部を、溶融等により液状化したガラス58に含浸させ、引き上げてガラス58を固化させる。そして、金網部材57とセラミック基板20を組み付け、上記実施形態と同様の組付工程を経て、本実施形態の温度センサを作製することができる。

【0075】

ところで、本実施形態によれば、従来の保持部材に相当する金網部材57においてケース10の一端側(測定媒体の導入側)に位置する端面を、含浸されたガラス58により閉塞することで、金網部材57のうちガラス58による閉塞部よりもケース10の他端側の部位が測定媒体にさらされることが無くなる。そのため、金網部材57の酸化腐食を防止することができ、保持部材としての金網部材57の保持強度の劣化を防止することができる。

【0076】

なお、図14は本第5実施形態の変形例を示す概略断面図であるが、この図のように、金網部材57のガラス含浸側(ケース10の一端側)に、さらにNi合金やステンレス等の金属よりなる穴あきプレート59を設け、これを上記第1実施形態で述べた遮断部として機能させても良い。

【0077】

この場合、本実施形態の効果をより高いレベルにて発揮させることが可能である。また、プレート59は、金網部材57に含浸されたガラス58が固化する前に金網部材57に取り付け、ガラス固化に伴う接着力により、金網部材57と一体化させることができる。この一体化したものをセラミック基板20に組み付けるようにすればよい。

【0078】

以上、本発明は、一端側から測定媒体を導入可能な筒状のケース内に、温度検出用の感温素子を搭載したセラミック基板を収納してなる温度センサにおいて、ケースとセラミック基板との間に介在してセラミック基板をケースの内壁に保持する保持部材の構成に、上記した各特徴を持たせたものであり、他の構成部分については、適宜設計変更可能である。

【0079】

また、本発明は、排気温センサ以外にも、例えば、エンジンの吸気温度や、その他、室内、室外の空気温度等を測定する温度センサに用いることが可能である。

【図面の簡単な説明】

【図1】本発明の第1実施形態に係る温度センサの概略断面図である。

【図2】セラミック基板の詳細構成を示す図である。

【図3】上記第1実施形態の第1の変形例を示す概略断面図である。

【図4】上記第1実施形態の第2の変形例を示す概略断面図である。

【図5】上記第1実施形態の第3の変形例を示す概略断面図である。

【図6】本発明の第2実施形態に係る温度センサの要部を示す概略断面図である。

【図7】上記第2実施形態における保持部材の組付方法の説明図である。

【図8】上記第2実施形態の変形例を示す概略断面図である。

【図9】本発明の第3実施形態に係る温度センサの要部を示す概略断面図である。

【図10】上記第3実施形態における保持部材の組付方法の説明図である。

【図11】本発明の第4実施形態に係る温度センサの要部を示す概略断面図である。

【図12】上記第4実施形態の変形例を示す概略断面図である。

【図13】本発明の第5実施形態に係る温度センサの要部を示す概略断面図である。

【図14】上記第5実施形態の変形例を示す概略断面図である。

【図15】従来の温度センサの一般的な断面構成を示す図である。

【符号の説明】

10…ケース、20…セラミック基板、21…抵抗体(感温素子)、

50…保持部材、51…金網部、52…遮断部、53…無機材、

54…カップ部材(保持部)、54c…プレート部材(保持部)、

55…成形体、56…碍子管、57…金網部材、58…ガラス。

Claims (7)

- 一端側から測定媒体を導入可能な筒状のケース(10)と、

このケース内に収納されたセラミック基板(20)と、

このセラミック基板に固定された温度検出用の感温素子(21)と、

前記ケースと前記セラミック基板との間に介在し、前記セラミック基板を前記ケースの内壁に保持する保持部材(50)とを備える温度センサにおいて、

前記保持部材は、前記セラミック基板を取り囲むように配設され前記セラミック基板を前記ケースに弾性的に支持する金網部(51)と、

前記ケースの内外空間を一端側と他端側に区画する遮断部(52)とよりなることを特徴とする温度センサ。 - 前記遮断部(52)は、前記金網部(51)よりも前記ケース(10)の少なくとも一端側に配設されることを特徴とする請求項1に記載の温度センサ。

- 一端側から測定媒体を導入可能な筒状のケース(10)と、

このケース内に収納されたセラミック基板(20)と、

このセラミック基板に固定された温度検出用の感温素子(21)と、

前記ケースと前記セラミック基板との間に介在し、前記セラミック基板を前記ケースの内壁に保持する保持部材とを備える温度センサにおいて、

前記保持部材は、前記セラミック基板を取り囲むように配置されたセラミック繊維製の成形体(55)よりなることを特徴とする温度センサ。 - 前記ケース(10)のうち前記成形体(55)が位置する部位は、かしめられていることを特徴とする請求項3に記載の温度センサ。

- 一端側から測定媒体を導入可能な筒状のケース(10)と、

このケース内に収納されたセラミック基板(20)と、

このセラミック基板に固定された温度検出用の感温素子(21)と、

前記ケースと前記セラミック基板との間に介在し、前記セラミック基板を前記ケースの内壁に保持する保持部材とを備える温度センサにおいて、

前記保持部材は、前記セラミック基板の外周を覆い前記セラミック基板と接合された碍子管(56)であることを特徴とする温度センサ。 - 一端側から測定媒体を導入可能な筒状のケース(10)と、

このケース内に収納されたセラミック基板(20)と、

このセラミック基板に固定された温度検出用の感温素子(21)と、

前記ケースと前記セラミック基板との間に介在し、前記セラミック基板を前記ケースの内壁に保持する金網部材(57)とを備える温度センサにおいて、

前記金網部材(57)の端面には、ガラス(58)が含浸されることを特徴とする温度センサ。 - 前記ガラス(58)は、前記金網部材(57)における前記ケース(10)の一端側に位置する端面に含浸されることを特徴とする請求項6に記載の温度センサ。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000365509A JP4269512B2 (ja) | 2000-11-30 | 2000-11-30 | 温度センサ |

| DE2001158527 DE10158527B4 (de) | 2000-11-30 | 2001-11-29 | Temperaturfühler |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000365509A JP4269512B2 (ja) | 2000-11-30 | 2000-11-30 | 温度センサ |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002168701A JP2002168701A (ja) | 2002-06-14 |

| JP2002168701A5 JP2002168701A5 (ja) | 2007-03-22 |

| JP4269512B2 true JP4269512B2 (ja) | 2009-05-27 |

Family

ID=18836269

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000365509A Expired - Fee Related JP4269512B2 (ja) | 2000-11-30 | 2000-11-30 | 温度センサ |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP4269512B2 (ja) |

| DE (1) | DE10158527B4 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20180001480A (ko) * | 2016-06-27 | 2018-01-04 | 메아 프랑스 | 히트 전달 엘리먼트를 가지는 온도 센서 및 제조 방법 |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4582618B2 (ja) * | 2003-05-02 | 2010-11-17 | 日本特殊陶業株式会社 | 温度センサ |

| US7121722B2 (en) * | 2003-05-02 | 2006-10-17 | Ngk Spark Plug Co., Ltd. | Temperature sensor |

| JP2004354294A (ja) * | 2003-05-30 | 2004-12-16 | Hitachi Ltd | 圧力センサ |

| DE102006034248B3 (de) * | 2006-07-21 | 2007-10-18 | Beru Ag | Temperaturfühler für ein Widerstandsthermometer, insbesondere zur Verwendung im Abgasstrang von Verbrennungsmotoren |

| DE102006034246B3 (de) * | 2006-07-21 | 2007-11-22 | Beru Ag | Temperaturfühler für ein Widerstandsthermometer, insbesondere zur Verwendung im Abgasstrang von Verbrennungsmotoren |

| JP5229355B2 (ja) * | 2010-09-27 | 2013-07-03 | 株式会社デンソー | 温度センサ |

| JP6350400B2 (ja) * | 2014-10-31 | 2018-07-04 | 株式会社デンソー | 温度センサ |

| DE102017100820A1 (de) * | 2017-01-17 | 2018-07-19 | Epcos Ag | Sensor |

| JP6712556B2 (ja) * | 2017-03-08 | 2020-06-24 | 株式会社神戸製鋼所 | 高温高圧炉用の温度計測器 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19806110C2 (de) * | 1997-10-10 | 2001-01-04 | Heraeus Electro Nite Int | Verfahren zur Ermittlung der Abgastemperatur und der Luft/Kraftstoff-Verhältniszahl Lambda und Sensoranordnung zur Durchführung des Verfahrens |

-

2000

- 2000-11-30 JP JP2000365509A patent/JP4269512B2/ja not_active Expired - Fee Related

-

2001

- 2001-11-29 DE DE2001158527 patent/DE10158527B4/de not_active Expired - Fee Related

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20180001480A (ko) * | 2016-06-27 | 2018-01-04 | 메아 프랑스 | 히트 전달 엘리먼트를 가지는 온도 센서 및 제조 방법 |

| US11131587B2 (en) | 2016-06-27 | 2021-09-28 | MEAS France | Temperature sensor with heat transfer element and fabrication method |

| KR102369252B1 (ko) * | 2016-06-27 | 2022-03-02 | 메아 프랑스 | 히트 전달 엘리먼트를 가지는 온도 센서 및 제조 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE10158527B4 (de) | 2008-10-30 |

| JP2002168701A (ja) | 2002-06-14 |

| DE10158527A1 (de) | 2002-08-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6899457B2 (en) | Thermistor temperature sensor | |

| JP4269512B2 (ja) | 温度センサ | |

| US6297723B1 (en) | Temperature sensor and method of manufacturing the same | |

| KR20180027639A (ko) | 센서 소자 및 센서 소자를 조립하는 방법 | |

| KR20080102510A (ko) | 박막형 온도센서를 이용한 온도측정소자 및 그의 제조방법 | |

| JP4147740B2 (ja) | 温度センサ | |

| JP5252631B2 (ja) | 温度センサおよびその製造方法 | |

| US20060032745A1 (en) | Gas sensing device | |

| JP4235612B2 (ja) | ガスセンサ及びガスセンサを製造する方法 | |

| JP2019095355A (ja) | 温度センサ | |

| US4507191A (en) | Oxygen sensor with heater | |

| EP0142949B1 (en) | Gas component detecting plug | |

| JP2002168700A (ja) | 温度センサ | |

| EP1565734B1 (en) | Gas sensing device | |

| JP3559915B2 (ja) | 湿度センサ | |

| JP2009117288A (ja) | ヒューズ抵抗器 | |

| JP3028906U (ja) | サーミスタ温度センサ | |

| JP3588897B2 (ja) | 積層型温度センサ | |

| JPS6249567B2 (ja) | ||

| JPS59210333A (ja) | 温度検出器 | |

| JPH11201832A (ja) | 温度センサ | |

| JP2932234B2 (ja) | 防滴自冷形巻線抵抗器 | |

| JPH0963442A (ja) | 抵抗温度ヒューズ | |

| JPH049563Y2 (ja) | ||

| JPH09147710A (ja) | 抵抗温度ヒューズ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070123 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070123 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080528 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080603 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080801 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090203 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090216 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120306 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120306 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130306 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140306 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |