JP4144810B2 - 液滴吐出ヘッド及びその製造方法、インクジェット記録装置並びに画像形成装置、液滴吐出装置 - Google Patents

液滴吐出ヘッド及びその製造方法、インクジェット記録装置並びに画像形成装置、液滴吐出装置 Download PDFInfo

- Publication number

- JP4144810B2 JP4144810B2 JP2000185712A JP2000185712A JP4144810B2 JP 4144810 B2 JP4144810 B2 JP 4144810B2 JP 2000185712 A JP2000185712 A JP 2000185712A JP 2000185712 A JP2000185712 A JP 2000185712A JP 4144810 B2 JP4144810 B2 JP 4144810B2

- Authority

- JP

- Japan

- Prior art keywords

- electrode

- diaphragm

- gap

- nozzle

- insulating film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 78

- 230000001681 protective effect Effects 0.000 claims description 148

- 239000007788 liquid Substances 0.000 claims description 136

- 125000006850 spacer group Chemical group 0.000 claims description 83

- 238000005498 polishing Methods 0.000 claims description 74

- 238000000034 method Methods 0.000 claims description 64

- 238000007599 discharging Methods 0.000 claims description 48

- 238000000926 separation method Methods 0.000 claims description 28

- 238000004891 communication Methods 0.000 claims description 16

- 238000011049 filling Methods 0.000 claims description 8

- 241001191378 Moho Species 0.000 claims 1

- 238000007789 sealing Methods 0.000 claims 1

- 239000000758 substrate Substances 0.000 description 86

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 73

- 229920005591 polysilicon Polymers 0.000 description 72

- 229910052710 silicon Inorganic materials 0.000 description 63

- 239000010703 silicon Substances 0.000 description 63

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 62

- 238000010586 diagram Methods 0.000 description 25

- 238000005530 etching Methods 0.000 description 22

- 230000008569 process Effects 0.000 description 15

- 150000004767 nitrides Chemical class 0.000 description 12

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 10

- 230000015572 biosynthetic process Effects 0.000 description 9

- 239000012535 impurity Substances 0.000 description 8

- 230000007246 mechanism Effects 0.000 description 8

- 230000006866 deterioration Effects 0.000 description 7

- 238000007639 printing Methods 0.000 description 7

- 230000032258 transport Effects 0.000 description 7

- 239000013078 crystal Substances 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 238000009413 insulation Methods 0.000 description 6

- 238000000059 patterning Methods 0.000 description 6

- 230000000052 comparative effect Effects 0.000 description 5

- 238000009792 diffusion process Methods 0.000 description 5

- 238000009826 distribution Methods 0.000 description 5

- 238000000605 extraction Methods 0.000 description 5

- 238000002955 isolation Methods 0.000 description 5

- 239000000463 material Substances 0.000 description 5

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 4

- 238000006073 displacement reaction Methods 0.000 description 4

- 238000002474 experimental method Methods 0.000 description 4

- 238000005304 joining Methods 0.000 description 4

- 238000004518 low pressure chemical vapour deposition Methods 0.000 description 4

- 230000003647 oxidation Effects 0.000 description 4

- 238000007254 oxidation reaction Methods 0.000 description 4

- 229910052698 phosphorus Inorganic materials 0.000 description 4

- 239000011574 phosphorus Substances 0.000 description 4

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- 238000002230 thermal chemical vapour deposition Methods 0.000 description 4

- 238000012546 transfer Methods 0.000 description 4

- 238000000151 deposition Methods 0.000 description 3

- 238000007517 polishing process Methods 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- 229910052796 boron Inorganic materials 0.000 description 2

- 239000003086 colorant Substances 0.000 description 2

- 230000008021 deposition Effects 0.000 description 2

- 238000001312 dry etching Methods 0.000 description 2

- 238000010893 electron trap Methods 0.000 description 2

- 239000012530 fluid Substances 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 230000001590 oxidative effect Effects 0.000 description 2

- 230000002940 repellent Effects 0.000 description 2

- 239000005871 repellent Substances 0.000 description 2

- 230000003746 surface roughness Effects 0.000 description 2

- 229910021341 titanium silicide Inorganic materials 0.000 description 2

- WQJQOUPTWCFRMM-UHFFFAOYSA-N tungsten disilicide Chemical compound [Si]#[W]#[Si] WQJQOUPTWCFRMM-UHFFFAOYSA-N 0.000 description 2

- 229910021342 tungsten silicide Inorganic materials 0.000 description 2

- RZVAJINKPMORJF-UHFFFAOYSA-N Acetaminophen Chemical compound CC(=O)NC1=CC=C(O)C=C1 RZVAJINKPMORJF-UHFFFAOYSA-N 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 150000001638 boron Chemical class 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000005684 electric field Effects 0.000 description 1

- 238000005323 electroforming Methods 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000002513 implantation Methods 0.000 description 1

- 238000005468 ion implantation Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 230000005499 meniscus Effects 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 238000010422 painting Methods 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 239000005297 pyrex Substances 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 238000001953 recrystallisation Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 238000004088 simulation Methods 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1632—Manufacturing processes machining

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2/14314—Structure of ink jet print heads with electrostatically actuated membrane

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1623—Manufacturing processes bonding and adhesion

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

- B41J2/1628—Manufacturing processes etching dry etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

- B41J2/1629—Manufacturing processes etching wet etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1631—Manufacturing processes photolithography

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1635—Manufacturing processes dividing the wafer into individual chips

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/164—Manufacturing processes thin film formation

- B41J2/1642—Manufacturing processes thin film formation thin film formation by CVD [chemical vapor deposition]

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Particle Formation And Scattering Control In Inkjet Printers (AREA)

Description

【産業上の利用分野】

本発明は液滴吐出ヘッド及びその製造方法、インクジェット記録装置並びに画像形成装置、液滴吐出装置に関する。

【0002】

【従来の技術】

一般に、プリンタ、ファクシミリ、複写装置、プロッタ等の画像記録装置(画像形成装置)として用いるインクジェット記録装置において使用する液滴吐出ヘッドの1つであるインクジェットヘッドとして、インク滴を吐出するノズルと、このノズルが連通する液室(インク流路、加圧室、吐出室、圧力室、加圧液室等とも称される。)と、この液室の壁面を形成する振動板と、この振動板に対向する電極を有し、振動板と電極との間に電圧を印加することで発生する静電力により振動板を変形させて、液室内の圧力/体積を変化させることによりノズルからインク滴を吐出させる静電型インクジェットヘッドがある。なお、振動板とこれに対向する電極とで構成される部分をマイクロアクチュエータといい、マイクロアクチュエータとしてはマイクロポンプなどにも用いられるが、ここではインクジェットヘッドに適用した例で説明する。

【0003】

このような静電型インクジェットヘッドとしては、特開平6−71882号公報に記載されているように、液室の壁面を形成する振動板と電極とを平行に配置し(これにより形成されるギャップを「平行ギャップ」と称する。)したものがある。

【0004】

また、特開平9−39235号公報に記載されているように、振動板と電極との間にギャップを設け、且つ、電極を階段状に配置することでギャップ寸法が段階的に変化するようにしたもの、或いは、特開平9−193375号公報に記載されているように振動板に対して電極を斜めに傾斜させて配置することで振動板と電極との間のギャップの断面形状が振動板側の面(辺)と電極側の面(辺)とで少なくとも一部が非平行になる(このようなギャップを「非平行ギャップ」と称する。)ようにしたものも知られている。

【0005】

このような静電型インクジェットヘッド(マイクロアクチュエータも同様)においては、振動板と電極との間に形成されるギャップを高精度に形成しなければならないため、例えばシリコン基板に酸化膜を形成して、或いはパイレックスガラスなどの絶縁基板を用いて、酸化膜或いは絶縁基板に所定深さの電極形成用溝を彫り込み、この溝底面に所定厚さの電極を形成することにより、酸化膜或いは絶縁基板の溝以外の部分を振動板と電極との間のギャップを規定するギャップスペーサ部とすることで、振動板と電極との間に所定のギャップ長を得るようにしている。

【0006】

【発明が解決しようとする課題】

上述した従来の静電型インクジェットヘッドにあっては、平行ギャップを形成する場合でも、電極形成用溝深さのバラツキ(ギャップスペーサ部の高さのバラツキ)と、電極厚みのバラツキと、この電極表面に保護絶縁膜を形成する場合には絶縁膜の厚さのバラツキがあるために、ギャップ長(振動板面と電極面間の距離)にバラツキが生じるとともにギャップの微小化にも限界がある。

【0007】

また、非平行ギャップを形成する場合、特にギャップ長0から始まる非平行ギャップを形成しようとする場合、シリコン基板に非平行ギャップ形状を有する彫り込み部を形成し、この彫り込み部に電極を形成しなければならないので、電極端部或いは電極表面に形成する保護絶縁膜端部がシリコン基板上面(ギャップスペーサ上面)からはみ出したり、シリコン基板上面より低くなるなどして、シリコン基板表面に段差や凹凸が生じる。

【0008】

そのため、このまま振動板を設けた基板と接合することが困難になったり、或いは、接合できても、接合可能とするための研磨シロが大きくなってギャップ長のバラツキが大きくなってしまう。

【0009】

このようにギャップ長にバラツキが生じると、インクジェット記録装置のインクジェットヘッドとして用いた場合、インク滴吐出体積やインク滴速度などの噴射特性にバラツキが生じたり、インク着弾位置がバラついたりして、画像品質が低下することになる。

【0010】

本発明は上記の課題に鑑みてなされたものであり、ギャップの精度を向上した液滴吐出ヘッド及びその製造方法、画像品質を向上したインクジェット記録装置、画像形成装置、液滴吐出装置を提供することを目的とする。

【0011】

【課題を解決するための手段】

上記の課題を解決するため、本発明に係る液滴吐出ヘッドは、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドにおいて、前記電極の表面に形成した保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部が形成され、前記保護絶縁膜の彫り込み部で形成されるギャップは断面形状でギャップ長0となる傾斜面を有する構成とした。

本発明に係る液滴吐出ヘッドは、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドにおいて、前記電極の表面に保護絶縁膜を有し、前記振動板と電極との間のギャップを規定するギャップスペーサ部が前記電極とその表面の前記保護絶縁膜からなる電極層と同じ積層膜で形成され、加えて、前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部が形成され、前記保護絶縁膜の彫り込み部で形成されるギャップは断面形状でギャップ長0となる傾斜面を有する構成とした。

本発明に係る液滴吐出ヘッドは、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドにおいて、

前記電極の表面に保護絶縁膜を有し、前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部が形成され、加えて、前記電極及び保護絶縁膜の一部が前記振動板と電極との間のギャップを規定するギャップスペーサ部を兼ね、前記保護絶縁膜の彫り込み部で形成されるギャップは断面形状でギャップ長0となる傾斜面を有する構成とした。

【0012】

ここで、前記電極を各個別の電極に分離し、前記保護絶縁膜にて前記電極間の分離領域を埋め、前記保護絶縁膜の表面を研磨した後、前記彫り込み部が形成されている構成とできる。また、前記ギャップスペーサ部表面は表面モホロジィ1nmを越えない鏡面研磨がされている構成とできる。

【0013】

本発明に係る液滴吐出ヘッドは、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドにおいて、前記電極の表面に形成した保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部が形成され、前記電極を各個別の電極に分離し、前記保護絶縁膜にて前記電極間の分離領域を埋め、前記保護絶縁膜の表面を研磨した後、前記彫り込み部が形成されている構成とした。

本発明にかかる液滴吐出ヘッドは、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドにおいて、前記電極の表面に保護絶縁膜を有し、前記振動板と電極との間のギャップを規定するギャップスペーサ部が前記電極とその表面の前記保護絶縁膜からなる電極層と同じ積層膜で形成され、加えて、前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部が形成され、前記電極を各個別の電極に分離し、前記保護絶縁膜にて前記電極間の分離領域を埋め、前記保護絶縁膜の表面を研磨した後、前記彫り込み部が形成されている構成とした。

本発明に係る液滴吐出ヘッドは、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドにおいて、前記電極の表面に保護絶縁膜を有し、前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部が形成され、加えて、前記電極及び保護絶縁膜の一部が前記振動板と電極との間のギャップを規定するギャップスペーサ部を兼ね、前記電極を各個別の電極に分離し、前記保護絶縁膜にて前記電極間の分離領域を埋め、前記保護絶縁膜の表面を研磨した後、前記彫り込み部が形成されている構成とした。

【0014】

ここで、前記ギャップスペーサ部表面は表面モホロジィ1nmを越えない鏡面研磨がされている構成とできる。

【0015】

本発明に係る液滴吐出ヘッドの製造方法は、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、前記電極の表面を研磨した後に、前記電極に前記振動板との間のギャップを形成する彫り込み部を形成する構成とした。

本発明に係る液滴吐出ヘッドの製造方法は、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板と電極との間のギャップを規定するギャップスペーサ部が前記電極と同じ層で形成され、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、前記電極の表面を研磨した後に、前記電極に前記振動板との間のギャップを形成する彫り込み部を形成する構成とした。

本発明に係る液滴吐出ヘッドの製造方法は、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記電極の一部が前記振動板と電極との間のギャップを規定するギャップスペーサ部を兼ね、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、前記電極の表面を研磨した後に、前記電極に前記振動板との間のギャップを形成する彫り込み部を形成する構成とした。

【0016】

本発明に係る液滴吐出ヘッドの製造方法は、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、前記電極の表面に形成した保護絶縁膜の表面を研磨した後に、前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部を形成する構成とした。

本発明に係る液滴吐出ヘッドの製造方法は、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記電極の表面に保護絶縁膜を有し、前記振動板と電極との間のギャップを規定するギャップスペーサ部が前記電極とその表面の前記保護絶縁膜からなる電極層と同じ積層膜で形成され、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、前記電極の表面に形成した保護絶縁膜の表面を研磨した後に、前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部を形成する構成とした。

本発明に係る液滴吐出ヘッドの製造方法は、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記電極の表面に保護絶縁膜を有し、前記電極及び保護絶縁膜の一部が前記振動板と電極との間のギャップを規定するギャップスペーサ部を兼ね、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、前記電極の表面に形成した保護絶縁膜の表面を研磨した後に、前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部を形成する構成とした。

【0017】

本発明に係る液滴吐出ヘッドの製造方法は、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、前記電極に前記振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極に分割する構成とした。

本発明に係る液滴吐出ヘッドの製造方法は、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板と電極との間のギャップを規定するギャップスペーサ部が前記電極と同じ層で形成され、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、前記電極に前記振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極に分割する構成とした。

本発明に係る液滴吐出ヘッドは、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記電極の一部が前記振動板と電極との間のギャップを規定するギャップスペーサ部を兼ね、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、前記電極に前記振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極に分割する構成とした。

【0018】

本発明に係る液滴吐出ヘッドの製造方法は、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、前記電極の表面に形成した保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極及び保護絶縁膜に分割する構成とした。

本発明に係る液滴吐出ヘッドの製造方法は、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記電極の表面に保護絶縁膜を有し、前記振動板と電極との間のギャップを規定するギャップスペーサ部が前記電極とその表面の前記保護絶縁膜からなる電極層と同じ積層膜で形成され、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、前記保護絶縁膜の表面に前記振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極及び保護絶縁膜に分割する構成とした。

本発明に係る液滴吐出ヘッドの製造方法は、液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記電極の表面に保護絶縁膜を有し、前記電極及び保護絶縁膜の一部が前記振動板と電極との間のギャップを規定するギャップスペーサ部を兼ね、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、前記保護絶縁膜の表面に前記振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極及び保護絶縁膜に分割する構成とした。

【0025】

本発明に係る液滴吐出ヘッドの製造方法は、保護絶縁膜に彫り込み部を形成した液滴吐出ヘッドの製造方法であって、電極を各個別の電極に分離する工程と、保護絶縁膜にて電極間の分離領域を埋める工程と、保護絶縁膜の表面を研磨する工程を有し、これらの工程の後で彫り込み部を形成するものである。

【0026】

本発明に係る液滴吐出ヘッドの製造方法は、本発明に係るいずれかの液滴吐出ヘッドであって、前記振動板と電極との間のギャップ周囲が封止されている液滴吐出ヘッドを製造する液滴吐出ヘッドの製造方法において、前記振動板と電極とのギャップの内圧を製造途中で大気圧に戻す構成とした。

【0027】

本発明に係るインクジェット記録装置は、液滴を吐出するインクジェットヘッドが本発明に係る液滴吐出ヘッドのいずれかである構成としたものである。また、本発明に係る画像形成装置、液滴吐出装置は、本発明に係る液滴吐出ヘッドを備えたものである。

【0030】

【発明の実施の形態】

以下、本発明の実施の形態を添付図面を参照して説明する。先ず、本発明の第1実施形態について図1及び図2を参照して説明する。なお、図1は同実施形態に係るインクジェットヘッドの振動板短手方向の模式的拡大断面説明図、図2は同ヘッドの振動板長手方向の模式的断面説明図である。

【0031】

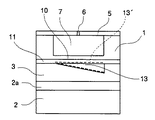

このインクジェットヘッドは、振動板基板1と、この振動板基板1の下側に配置した電極3及びギャップスペーサ部4を有するベース基板2と、振動板基板1の上面に接合したノズル板5とを備え、液滴であるインク滴を吐出するノズル6と、ノズル6に連通する液室7と、液室7に流体抵抗部8を介してインクを供給する共通液室9などを設けている。

【0032】

振動板基板1には、液室7及びこの液室7の壁面(底面)となる振動板10を形成する凹部と、流体抵抗部8を形成する溝及び共通液室9を形成する凹部を形成し、振動板10の電極側表面には熱酸化膜11を形成している。この振動板基板1は、例えば、シリコン基板を酸化膜を介して接合したSOI基板を用いて形成することができる。この場合、液室7となる凹部をKOH水溶液などのエッチング液を用いてエッチングすることにより、酸化膜層をエッチストップ層として振動板10を高精度に形成できる。また、シリコン基板に高濃度P型不純物拡散層、例えばボロン拡散層を形成し、このボロン拡散層をエッチングストップ層としてエッチストップすることによっても振動板10を高精度に形成することができる。

【0033】

また、ベース基板2にはシリコン基板を用いて熱酸化法などにより熱酸化膜2aを形成し、この酸化膜2a上に電極3及びギャップスペーサ部4を設けている。これらの電極3及びギャップスペーサ部4はいずれもポリシリコン層で形成し、電極3の振動板長手方向の一部はスペーサ部材4を兼ねている。この電極3には振動板10との間に所定の断面形状のギャップ13を形成する彫り込み部14を形成している。この電極3と振動板10とによって振動板10を静電力で変形変位させるマイクロアクチュエータを構成している。

【0034】

ここで、ギャップ13は、図3にも模式的に示すように、その短手方向断面形状で変曲点15を有し、また、その短手方向(短辺方向)両端部で接線をなして振動板10(酸化膜11)に接触する接触部位16(実効的なギャップ長が「0」になる部位)を有している。すなわち、ギャップ13は断面形状でギャップ長0となる傾斜面を有している。

【0035】

この場合、同図に示すように、電極の一辺(ここでは短辺)をxとし、この電極の一辺(短辺)xに沿った振動板と電極とのギャップ(実効的ギャップ)寸法をyとし、定数をA、Lとしたとき、ギャップ13の全域で、次の(1)式が成り立つ形状に、彫り込み部14を形成している。

【0036】

【数1】

【0037】

この(1)式で表される形状はガウシャン形状と称される形状である。ギャップ13の断面形状の電極側をガウシャン形状にすることが特に好ましいが、ギャップ13の断面形状に変曲点15を有する形状にすることで、ガウシャン形状そのものでなくとも、ガウシャン形状に近い形状にすることができる。また、ここでは、ギャップ13の全域において上記(1)式が成り立つようにしているが、ギャップ13の一部の領域において上記(1)式が成り立つ形状にしても略同様の作用効果が得られる。

【0038】

また、ノズル板5は、金属層、或いは金属層と高分子層とを接合した積層部材、樹脂部材、ニッケル電鋳などでノズル6を形成したものであり、ノズル面(吐出方向の表面:吐出面)には、インクとの撥水性を確保するため、メッキ被膜、あるいは撥水剤コーティングなどの周知の方法で撥水膜を形成している。また、このノズル板5には共通液室9に外部からインクを供給するためのインク供給口18を形成している。

【0039】

ここで、振動板基板1とベース基板2(より具体的にはギャップスペーサ部4)とはシリコンの直接接合(DB:Silicon Direct-Bonding)で接合している。

【0040】

このように構成したインクジェットヘッドにおいては、振動板10を共通電極とし、電極3を個別電極として、振動板10と電極3との間に駆動電圧を印加することによって、振動板10と電極3との間に発生する静電力によって振動板10が電極3側に変形変位し、この状態から振動板10と電極3間の電荷を放電させることによって振動板10が復帰変形して、液室7の内容積(体積)/圧力が変化することによって、ノズル6からインク滴が吐出される。

【0041】

すなわち、個別電極とする電極3にパルス電圧を印加すると、共通電極となる振動板10との間に電位差が生じて、個別電極3と振動板10の間に静電力が生じる。この結果、振動板10は印加した電圧の大きさに応じて変位する。その後、印加したパルス電圧を立ち下げることで、振動板10の変位が復元して、その復元力により液室7内の圧力が高くなり、ノズル6からインク滴が吐出される。

【0042】

この場合、振動板10に作用する静電力は振動板と電極との間のギャップ長が短いほど大きくなるので、ギャップ長「0」の部分(図3の接触部位16の部分)から振動板10の変形が開始されて、変形に従ってギャップ長が短くなるので、低電圧で振動板10を変形変位させることができ、低電圧駆動化を図ることができる。

【0043】

そして、振動板10と電極3との間のギャップ13は電極3そのものに形成した彫り込み部14によって形成しているので、高精度の非平行ギャップを容易に形成することができる。

【0044】

ここで、非平行ギャップは、平行ギャップに比較して低電圧化に極めて有利であるということが分かっている。この場合、傾斜の角度にも依存するのであるが、傾斜が緩やかな場合には、振動板10は電極3にゼロギャップ側から滑らかに当接(電極3に接触)して変位するため、低電圧化の効果だけでなく、液室7中の圧力変動を減らし、ノズル6近傍のメニスカス振動を低減させる。したがって、噴射するインク液滴量やインク噴射速度のバラツキ、制御性がよく、強いては紙面へのインク転写位置精度も向上して、品質の高い印刷が可能となる。なお、この例では、ガウシアン分布形状のギャップ13としている。このガウシアン形状は、振動板の変形形状に合致させたものであり、緩やかな傾斜に比べて滑らかな当接という観点では劣るものの低電圧化に最も効果があることをシミュレーション及び実験により確認している。

【0045】

次に、この第1実施形態に係るインクジェットヘッドの製造工程について図4及び図5を参照して説明する。

先ず、図4(a)に示すように、個別電極支持用のベース基板となるシリコン基体(シリコンウエハを用いる。)21上に基体21と個別電極となる電極3との間の絶縁を図るためのベース酸化膜21aを形成する。ここでは、膜厚0.5〜2.0μm程度の熱酸化膜を形成したが、酸化膜種はこれに限定されるものではない。

【0046】

次に、同図(b)に示すように、シリコン基体21の酸化膜21a上にポリシリコン膜(ポリシリコン層)23を形成する。ここでは、このポリシリコン膜23への低抵抗化用の不純物導入としてリンをイオン注入して熱拡散した。

【0047】

なお、ポリシリコン膜への低抵抗化用の不純物導入は、リンをイオン注入して熱拡散する方法に限るものではなく、一般に知られている公知技術を用いても良いが、注入による方法を用いることがポリシリコン表面のマイクロラフネスが最も小さくなるので好ましい。また、成膜中に不純物を導入する通称ドープドポリシリコンも比較的表面性は良いが、静電ギャップの彫り込み深さに準じて、膜厚を厚くする場合には表面性が低下することを確認している。また、拡散源を用いたデポ拡散による方法ではポリシリコンの結晶成長が著しく表面ラフネスが大きくなることも確認している。

【0048】

その後、ポリシリコン膜23の表面を鏡面研磨する。この工程は表面のモホロジーを改善して、シリコン基体21と後述する振動板基板とるシリコン基体31を容易に直接接合するためである。この工程は表面のモホロジィを改善するのが目的であり、極力少ない研磨がよいが、研磨面のマイクロラフネスが表面モホロジィ1nm程度以下になるまで研磨する必要があり、実施の範囲では、0.005〜0.2μm程度の研磨量によって所望の研磨面を得ている。

【0049】

ここで、研磨量はポリシリコンのモホロジィによって適宜決められるもので上記研磨量の範囲に限るものではない。ポリシリコン層(膜)のモホロジィはポリシリコン形成方法(成膜方法、低抵抗化用の不純物導入方法、不純物活性化方法など)や膜厚によって異なるため、それ応じて適宜研磨量の設定が必要であるが、上記の範囲で研磨量がバラツクというものではない。

【0050】

この研磨工程を行わない場合には直接接合時の接合強度が極端に弱くなり、接合面に発生するボイドも多くなって、ひどいときには全く接合しない場合もある。半導体LSI等の作製に使用するSOI基板の形成には、通常0.3nm程度以下のモホロジィが必要とされているが、本発明の場合、後工程において剥がれが発生しない程度の接合強度が得られればよく、実験によれば、表面モホロジィ1nmを越えない範囲であれば接合が可能であることを確認している。

【0051】

次に、同図(c)に示すように、ポリシリコン膜23の表面側に静電ギャップ13を形成する彫り込み部14を形成する。この彫り込み部14は、ギャップ13が断面形状で少なくとも1つの端部側が垂直段差のない滑らかな傾斜面を持つ非平行ギャップ(ここでは、少なくとも1つの端部側がギャップ0から始まる非平行ギャップ)形状になるようにしている。具体的には、前述したように、ガウシアン分布形状のギャップ13になるように彫り込み部14を形成している。

【0052】

このような彫り込み形状の形成は、所望の彫り込み深さに対応したグラデーションパターンを有するマスクを作製し、このマスクを用いて所望の彫り込み深さに対応したレジストパターンを形成し、このレジストパターンをドライエッチング技術を用いてポリシリコン膜23に転写すればよい。この場合、レジストのエッチングレートをポリシリコンのエッチングレートより通常高く設定するが、エッチングレート比に単純に比例して転写されるわけではないので、そのつど所望形状に見合ったレジスト形状、エッチング条件の整合を行う。

【0053】

次に、同図(d)に示すように、ポリシリコン膜23上にレジストを塗布或いはラミネートして写真製版技術を用いて所要の開口を有するマスクパターンを形成し、エッチングによってポリシリコン膜23をエッチングして、ポリシリコン膜23を個別の電極3とギャップスペーサ部4とに分離分割して、電極3とギャップスペーサ部4を酸化膜2a上に設けたベース基板2を得る。なお、酸化膜2aはベース酸化膜21a、ベース基板2はシリコン基体21からなるものである。

【0054】

このようにギャップスペーサ部4を電極3と同じ材料(ここでは同一層)で形成することにより、僅かな表面ポリッシングを加えることにより直接接合が可能となる。また、ギャップ形状、深さも制御性よく均一に作製することができるため、滑らかな当接が可能なゼロギャップを有する非平行ギャップの彫り込みも容易に行うことができる。

【0055】

その後、図5(a)に示すように、振動板基板1となるシリコン基体31を個別電極保持のベース基板2(より具体的にはギャップスペーサ部4)上にシリコン直接接合で接合する。ここでは、ポリシリコン膜23からなる電極3上に絶縁膜形成していないため、振動板10と電極3との間を絶縁するため、接合前に予めシリコン基体31の接合面側に熱酸化膜11を形成している。シリコン基体同士の接合(シリコン直接接合)の場合には、接合を容易にするためにも少なくとも一方の接合面に酸化膜があることが好ましい。

【0056】

次に、同図(b)に示すように、シリコン基体31に液室7等の流路パターン用の凹部32を彫り込み、液室7及び振動板10などを形成して振動板基板1を得る。ここでは、シリコン基体31として結晶面方位(110)のシリコン基板を用いて、10wt%〜30wt%程度のKOH液にて異方性エッチングをしている。異方性エッチングの際のマスクは、減圧CVD或いはプラズマCVDによる窒化膜、或いは酸化膜と前記窒化膜の積層膜をパターニングして用いている。

【0057】

その後、同図(c)に示すように、ノズル板5を振動板基板1上に接合して、所望のインクジェットヘッドを得る。

【0058】

ここで、上述したように、ギャップスペーサ部4を電極3と同一層(ポリシリコン膜)で形成することにより、ギャップ形状、深さを制御性よく均一に作製することができるため、滑らかな当接が可能なゼロギャップ非平行形状を容易に形成することができるが、ギャップスペーサ部4と電極とが異なる層になっている場合には、少なからず正負の段差が発生する。

【0059】

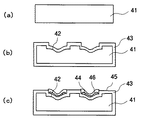

第6図及び図7は、いずれも、上記を説明する例として示したものであり、シリコン基体41に非平行ギャップ形状を形成するための凹部42を彫り込み、このシリコン基体41の全面に熱酸化膜43を形成して、この熱酸化膜43上に電極44を形成し、熱酸化膜43の凸部をギャップスペーサ部45とし、電極44の表面に保護絶縁膜46を形成した例であるが、この場合、図6に示すように保護絶縁膜46がギャップスペーサ部45より低くなったり、図7に示すように保護絶縁膜46がギャップスペーサ部45より高くなったりするなど、凹凸や段差が生じる。

【0060】

この場合、CMP(Chemical-Mechanical-Polishing)等の手法を用いた研磨工程を行うことで、段差は幾分低減できるが、直接接合が可能になるまで研磨をするには、かなりの削りシロが必要となる。この削りシロが多い場合にはギャップのバラツキが大きくなり、事実上静電ギャップの形成が困難になる。本実施形態のように、ギャップスペーサ部4を電極3と同一層で形成したときには、僅かなポリッシングを加えることによって、直接接合可能な接合面を得ることができる。

【0061】

また、彫り込み部14を形成する工程が、表面研磨工程後になされている場合は、表面研磨工程前になされている場合に比べ、静電実効ギャップのバラツキが小さく、ギャップ制御性が高くなる。すなわち、上述したように、彫り込みを研磨後に行った場合には、研磨量のバラツキが静電実効ギャップのバラツキに全く影響しないが、表面研磨工程前に彫り込みを行った場合には研磨量のバラツキが、そのままエアーギャップ、強いては静電実効ギャップのバラツキとなって現れる。したがって、ポリシリコン膜の表面研磨後にギャップ形成用の彫り込み部形成を行うことが好ましい。

【0062】

また、上述したように本実施形態の例では、振動板10と電極3との間に必要な絶縁層として、振動板側に酸化膜11を形成している。これに対し図8は、表面研磨、彫り込み形成後にポリシリコン膜23表面に酸化膜11を形成した場合を示している。この構成の場合、個別電極3の絶縁性及び保護をより確実に行なうことができる。一方、研磨後に保護絶縁膜11を形成するため、少なからず表面ラフネスが大きくなり、直接接合にとって好ましくない。

【0063】

一長一短はあるが、この例の場合、酸化膜11の形成をポリシリコンの酸化により行なう場合において、直接接合を可能にすることができる場合がある。ポリシリコン(多結晶シリコン)の酸化では、シリコン結晶(シリコン基板)のそれとは異なり、その熱履歴で再結晶化(グレイン成長)が起こることにより、或いは、多結晶粒表面と粒界とで酸化レートが異なることにより、表面性が低下することが問題である。しかし、予め十分な熱履歴が加えられ十分なグレイン成長が施されたあとに研磨を行なった場合、及び/又は、酸化膜11の厚さを薄く形成する場合においては、直接接合に大きな影響を与えないことを実験により確認している。但し、酸化膜11を高温酸化膜をはじめとして、CVDやスパッタなどによるデポ(deposition:蒸着)膜で形成すると、所望の表面性が得られず良好な直接接合は得られない。

【0064】

また、上述したように、非平行ギャップとなる彫り込み部14を形成する工程をポリシリコン膜23を個々の電極3に分離分割する工程前に行った場合は、個々の電極に分離分割する工程後に彫り込み部を形成する場合に比べて、非平行形状の制御が容易になる。これは、非平行形状の彫り込みが、レジストのグラデーションパターンに大きく依存するためである。すなわち、電極分離を行った後では、その分離領域の影響により、レジストが均一にコーティングできず、レジストのグラデーションパターンがバラツクためである。

【0065】

次に、本発明の第2実施形態について図9及び図10を参照して説明する。なお、図9は同実施形態に係るインクジェットヘッドの振動板短手方向の模式的拡大断面説明図、図10は同ヘッドの振動板長手方向の模式的断面説明図である。

【0066】

このインクジェットヘッドは、電極であるポリシリコン膜(ポリシリコン層)51の表面に電極保護(電極の保護、及び振動板と電極間の絶縁)用の保護絶縁膜である酸化膜52を積層成膜して電極部53を形成し、この電極部53の酸化膜52に彫り込み部14を形成している。同様に、ギャップスペーサ部54も電極部53と同じ材料であるポリシリコン膜51と酸化膜52との積層構造で形成している。また、振動板基板1の振動板10の電極側表面には酸化膜11を形成していない。その他の構成は、前記第1実施形態と同様である。ここで、上記電極は、ポリシリコンのみならず、タングステンシリサイド、あるいはチタンシリサイド、或いはそれらの積層膜であってもよい。

【0067】

ここで、酸化膜52としては、ポリシリコンを熱酸化して得られるポリシリコン酸化膜、或いは、高温の熱CVDで形成される高温酸化膜(HTO:High-Temperature-Oxide)を用いることが好ましい。この他、保護絶縁膜としては、例えば、LP−CVD窒化膜、プラズマ酸化膜、プラズマ窒化膜、スパッタ系絶縁膜、或いはそれらの積層膜等があるが、これらの絶縁膜では膜中の電子トラップレベルが多く、電気的劣化が早いという欠点がある。この場合、この電気的劣化を緩和するために膜厚を厚くする手段がとられるが、静電実効ギャップが増加するため駆動電圧が高くなってしまう。

【0068】

このように高温酸化膜やポリシリコン酸化膜を保護膜52として用いる場合には、この保護膜52にギャップ13の彫り込み部14を形成しても、低電圧化を損なうことなく高精度のギャップをプロセス歩留まり良く形成することができる。

【0069】

次に、この第2実施形態に係るインクジェットヘッドの製造工程について図11及び図12を参照して説明する。

先ず、図11(a)に示すように、個別電極支持用のベース基板となるシリコン基体(シリコンウエハを用いる。)21上に基体21と個別電極となる電極3との間の絶縁を図るためのベース酸化膜21aを形成する。ここでは、膜厚0.5〜2.0μm程度の熱酸化膜を形成したが、膜種及び製法はこれに限定されるものではない。また、上記膜厚は電極間の容量カップリングを減らすため、比較的厚い方が好ましいが、各ビットの静電容量や抵抗、これを駆動するドライバー容量、電圧で適宜設定されるもので、これに限るものではない。

【0070】

次に、同図(b)に示すように、シリコン基体21の酸化膜21a上にポリシリコン膜(ポリシリコン層)51を形成する。ここでは、このポリシリコン膜51への低抵抗化用の不純物導入としてリンをイオン注入して熱拡散したが、これに限るものではない。ただし、注入法はポリシリコン表面のマイクロラフネスが最も小さいので、酸化膜52をポリシリコン酸化膜で形成する場合には注入法によることが好ましい。

【0071】

その後、このポリシリコン膜51上に酸化膜52を形成する。この酸化膜52は前述したようにポリシリコン酸化膜或いは高温酸化膜が好ましい。次いで、この酸化膜52の表面を鏡面研磨する。この工程は表面のモホロジィを改善して、シリコン基体21と後述する振動板基板とるシリコン基体31を容易に直接接合するためである。この工程は表面のモホロジーを改善するのが目的であり、極力少ない研磨がよいが、研磨面のマイクロラフネスが1nm程度以下になるまで研磨する必要があり、ここでは、0.005〜0.2μm程度の研磨量によって所望の研磨面を得ている。ここで、研磨量は酸化膜表面のモホロジィによって適宜決められるもので上記研磨量の範囲に限るものではない。酸化膜表面のモホロジィはその成膜方法や膜厚によって異なるため、それ応じて適宜研磨量の設定が必要であり、また、上記の範囲で研磨量がバラツクというものでもない。

【0072】

ここでも、酸化膜52の研磨工程を行わない場合には直接接合時の接合強度が極端に弱くなり、接合面に発生するボイドも多くなって、ひどいときには全く接合しない場合もある。本発明の場合、後工程において剥がれが発生しない程度での接合強度が得られればよく、実験によれば、表面モホロジィ1nmを越えない範囲であれば接合が可能であることを確認している。

【0073】

次に、同図(c)に示すように、電極部に対応する酸化膜52の表面側に静電ギャップ13を形成する彫り込み部14を形成する。この彫り込み部14は、ギャップ13が断面形状で少なくとも1つの端部側が垂直段差のない滑らかな傾斜面を持つ非平行ギャップ(ここでは、少なくとも1つの端部側がギャップ0から始まる非平行ギャップ)形状になるようにしている。具体的には、前述したように、ガウシアン分布形状のギャップ13になるように彫り込み部14を形成している。

【0074】

このような酸化膜52への彫り込み形状の形成は、電極3への彫り込みを行った第1実施形態と同様に、所望の彫り込み深さに対応したグラデーションパターンを有するマスクを作製し、このマスクを用いて所望の彫り込み深さに対応したレジストパターンを形成し、このレジストパターンをドライエッチング技術を用いて酸化膜52に転写すればよい。この場合、レジストのエッチングレートを酸化膜52のエッチングレートより通常高く設定するが、エッチングレート比に単純に比例して転写されるわけではないので、そのつど所望形状に見合ったレジスト形状、エッチング条件の整合を行う。

【0075】

次に、同図(d)に示すように、酸化膜52上にレジストを塗布或いはラミネートして写真製版技術を用いて所要の開口を有するマスクパターンを形成し、エッチングによって酸化膜52及びポリシリコン膜51をエッチングして、ポリシリコン膜51からなる電極表面上に酸化膜52を形成した電極部53とギャップスペーサ部54とに分離分割して、同じ層構造の電極部53とギャップスペーサ部54を設けたベース基板2を得る。

【0076】

このようにギャップスペーサ部54を電極及びその保護絶縁膜(電極部53)と同じ材料(ここでは同一層構造)で形成することにより、僅かな表面ポリッシングを加えることにより直接接合が可能となる。また、ギャップ形状、深さも制御性よく均一に作製することができるため、滑らかな当接が可能なゼロギャップを有する非平行ギャップの彫り込みも容易に行うことができる。

【0077】

その後、図12(a)に示すように、振動板基板1となるシリコン基体31を個別電極保持のベース基板2(より具体的にはギャップスペーサ部54)上にシリコン直接接合で接合する。ここでは、電極部53に保護絶縁膜である酸化膜52を形成しているので、振動板10側には酸化膜を形成していないが、電極保護膜となる保護絶縁膜の劣化を防止するために僅かでも酸化膜でも形成することが好ましい。

【0078】

次に、同図(b)に示すように、シリコン基体31に液室7等の流路パターン用の凹部32を彫り込み、液室7及び振動板10などを形成して振動板基板1を得る。ここでは、シリコン基体31として結晶面方位(110)のシリコン基板を用いて、10wt%〜30wt%程度のKOH液にて異方性エッチングをしている。異方性エッチングの際のマスクは、減圧CVD或いはプラズマCVDによる窒化膜、或いは酸化膜と前記窒化膜の積層膜をパターニングして用いている。

【0079】

その後、同図(c)に示すように、ノズル板5を振動板基板1上に接合して、所望のインクジェットヘッドを得る。

【0080】

ここで、上述したように、ギャップスペーサ部54を電極部53(電極+保護絶縁膜)と同一層構造で形成することにより、ギャップ形状、深さを制御性よく均一に作製することができるため、滑らかな当接が可能なゼロギャップ非平行形状を容易に形成することができるが、ギャップスペーサ部54が電極部と異なる層構造になっている場合には、少なからず正負の段差が発生する。

【0081】

第13図及び図14は、いずれも、上記を説明するものであり、シリコン基体41の表面に酸化膜43を形成し、この酸化膜43に非平行ギャップ形状を形成するための凹部42を彫り込み、この酸化膜43の凹部42底面に電極44を形成し、酸化膜43の上面をギャップスペーサ部45とし、電極44の表面に保護絶縁膜46を形成した例であるが、この場合、図13に示すように保護絶縁膜46がギャップスペーサ部45より低くなったり、図14に示すように保護絶縁膜46がギャップスペーサ部45より高くなったりするなど、凹凸や段差が生じる。

【0082】

この場合、CMP(Chemical-Mechanical-Polishing)等の手法を用いた研磨工程を行うことで、段差は幾分低減できるが、直接接合が可能になるまで研磨をするには、かなりの削りシロが必要となる。この削りシロが多い場合にはギャップのバラツキが大きくなり、事実上静電ギャップの形成が困難になる。本実施形態のように、ギャップスペーサ部54を電極部と同一層構造で形成したときには、僅かなポリッシングを加えることによって、直接接合可能な接合面を得ることができる。

【0083】

また、彫り込み部14を酸化膜52に形成する工程を表面研磨工程後に行った場合は、表面研磨工程前になされている場合に比べ、静電実効ギャップのバラツキが小さく、ギャップ制御性が高くなる。すなわち、上述したように、彫り込みを研磨後に行った場合には、研磨量のバラツキが酸化膜52のバラツキとなり、表面研磨工程前に彫り込みを行った場合には研磨量のバラツキが、そのままエアーギャップのバラツキとなって現れる。酸化膜の誘電率(比誘電率:3.8)が空気(比誘電率:1)の約4倍であるため、表面研磨工程後に行った方がバラツキを1/4に軽減できる。

【0084】

さらに、上述したように、非平行ギャップとなる彫り込み部14を形成する工程は、ポリシリコン膜51及び酸化膜52を個々の電極部に分離分割する工程前に行った場合は、個々の電極部に分離分割する工程後に彫り込み部を形成する場合に比べて、非平行形状の制御が容易になる。これは、非平行形状の彫り込みが、レジストのグラデーションパターンに大きく依存するためである。すなわち、電極分離を行った後では、その分離領域の影響により、レジストが均一にコーティングできず、レジストのグラデーションパターンがバラツクためである。

【0085】

ここで、前記第1実施形態と第2実施形態の差異について図15及び図16を参照して説明する。なお、図15(a)は第1実施形態の振動板短手方向での要部説明断面図、同(b)は(a)の要部拡大図、図16(a)は第2実施形態の振動板短手方向での要部断面説明図、同(b)は(a)の要部拡大図である。

まず、低電圧化の観点からみると、第1実施形態の方が電極3の非平行部分に第2実施形態のような酸化膜52がなく、酸化膜11は酸化膜52より薄いので有利である。すなわち、図15及び図16の点線はそれぞれの場合の静電実効ギャップ13´を模式的に示している。この静電実効ギャップ13´を比較すると分かるように、第1実施形態の場合は、非平行エアギャップと酸化膜(絶縁膜)11の合成容量として換算されるものが静電実効ギャップとなるのに対し、第2実施形態の場合には非平行エアギャップと凹形状の保護絶縁膜52の合成容量として換算されるものが静電実効ギャップとなる。なお、図15及び図16において、a:b及びa´:b´は4:1である。

【0086】

一方、ギャップ形状、深さの制御性の観点からみると、第2実施形態の方が有利である。これは、グラデーションパターニングにおけるドライエッチングの制御性が、シリコンやポリシリコンの場合より酸化膜の場合の方が良いためである。加えて、酸化膜の方が研磨時のエッチングレートを低く設定できるため研磨量制御性も酸化膜の方が若干優れていると言える。

【0087】

次に、前記第1実施形態と第2実施形態の他のギャップ形状の例について図17及び図18を参照して説明する。なお、図17は第1実施形態の振動板短手方向での要部説明断面図、図18は第2実施形態の振動板短手方向での要部断面説明図である。

これらの例は、いずれもギャップ13を形成する彫り込み部14の底面形状を直線的な片傾斜形状としたものである。すなわち、前述したガウシアン形状は低電圧化に最も効果的であると考えられるが、なめらかな当接(振動板10が変形して電極3又は電極3表面の保護絶縁膜に接触する状態)にはならない。これに対して、直線的な片傾斜形状の例ではなめらかな当接変位が得られる。

【0088】

次に、本発明の第3実施形態について図19及び図20を参照して説明する。なお、図19は同実施形態に係るインクジェットヘッドの振動板短手方向の模式的拡大断面説明図、図20は同ヘッドの振動板長手方向の模式的断面説明図である。

【0089】

このインクジェットヘッドは、上記第2実施形態と同様に電極部53を電極となるポリシリコン膜51と電極保護(振動板と電極間の絶縁)用の保護絶縁膜である酸化膜52との積層部材で形成し、この酸化膜52に彫り込み部14を形成している。同様に、ギャップスペーサ部54もポリシリコン膜51と酸化膜52との積層部材で形成している。

【0090】

そして、電極部53の幅を彫り込み部14の幅より広くすることで、電極部53の一部(彫り込み部14より外側の部分=図19に破線で区切る部分)がギャップスペーサ部54を兼ねるようにしている。その他の構成は、前記第2実施形態と同様である。

【0091】

ここで、酸化膜52としては、ポリシリコンを熱酸化して得られるポリシリコン酸化膜、或いは、高温の熱CVDで形成される高温酸化膜(HTO:High-Temperature-Oxide)を用いることが好ましい。この他、保護絶縁膜としては、例えば、LP−CVD窒化膜、プラズマ酸化膜、プラズマ窒化膜、スパッタ系絶縁膜、或いはそれらの積層膜等があるが、これらの絶縁膜では膜中の電子トラップレベルが多く、電気的劣化が早いという欠点がある。この場合、この電気的劣化を緩和するために膜厚を厚くする手段がとられるが、静電実効ギャップが増加するため駆動電圧が高くなってしまう。

【0092】

このように電極部53の一部がギャップスペーサ部54を兼ねる、つまり、換言すれば、電極及び保護絶縁膜と一体にギャップスペーサ部を形成することにより、よりギャップの制御性が良くなり、プロセス歩留まりも高くなる。

【0093】

次に、この第3実施形態に係るインクジェットヘッドの製造工程について図21及び図22を参照して説明する。

先ず、図21(a)〜(c)に示すように、前記第2実施形態に係るインクジェットヘッドの製造工程と同様にして、個別電極支持用のベース基板となるシリコン基体(シリコンウエハを用いる。)21上に基体21と個別電極(ここでは、ポリシリコン膜51からなる)との間の絶縁を図るためのベース酸化膜21aを形成し、酸化膜21a上にポリシリコン膜(ポリシリコン層)51を形成し、このポリシリコン膜51上に保護絶縁膜としての酸化膜52を形成する。この酸化膜52は前述したようにポリシリコン酸化膜或いは高温酸化膜が好ましい。次いで、この酸化膜52の表面を鏡面研磨した後、酸化膜52の表面側にガウシアン分布形状のギャップ13を形成する彫り込み部14を形成する。

【0094】

次に、同図(d)に示すように、酸化膜52上にレジストを塗布或いはラミネートして写真製版技術を用いて所要の開口を有するマスクパターンを形成する。この場合、電極部53にギャップスペーサ部54が一体形成されるように、前記第2実施形態の場合のマスクパターンと比べると、電極部53を形成するためのマスク部分は幅広になる。そこで、このマスクパターンを用いて、エッチングによって酸化膜52及びポリシリコン膜51をエッチングして、ポリシリコン膜51及び酸化膜52からなる個別のギャップスペーサ部54を一体に含む電極53とギャップスペーサ部54とに分離分割して、電極部53及びギャップスペーサ部54を設けたベース基板2を得る。

【0095】

このようにギャップスペーサ部54を電極部53と同じ材料(ここでは同一層構造)で形成することにより、僅かな表面ポリッシングを加えることにより直接接合が可能となる。また、ギャップ形状、深さも制御性よく均一に作製することができるため、滑らかな当接が可能なゼロギャップを有する非平行ギャップの彫り込みも容易に行うことができる。

【0096】

その後、図22(a)に示すように、振動板基板1となるシリコン基体31を個別電極保持のシリコン基体2(より具体的にはギャップスペーサ部54)上にシリコン直接接合で接合する。ここでも、電極部53に保護絶縁膜である酸化膜52を形成しているので、振動板10側には酸化膜を形成していないが、電極保護膜となる保護絶縁膜の劣化を防止するために僅かでも酸化膜でも形成することが好ましい。

【0097】

次に、同図(b)に示すように、シリコン基体31に液室7等の流路パターン用の凹部32を彫り込み、液室7及び振動板10などを形成して振動板基板1を得る。ここでは、シリコン基体31として結晶面方位(110)のシリコン基板を用いて、10wt%〜30wt%程度のKOH液にて異方性エッチングをしている。異方性エッチングの際のマスクは、減圧CVD或いはプラズマCVDによる窒化膜、或いは酸化膜と前記窒化膜の積層膜をパターニングして用いている。

【0098】

その後、同図(c)に示すように、ノズル板5を振動板基板1上に接合して、所望のインクジェットヘッドを得る。

【0099】

ここで、上述したように、ギャップスペーサ部54を電極部53と同一層構成で形成することにより、ギャップ形状、深さを制御性よく均一に作製することができるため、滑らかな当接が可能なゼロギャップ非平行形状を容易に形成することができることは前述したと同様である。また、電極部53の一部がギャップスペーサ部54を兼ねることでより高精度のギャップを制御を行うことができる。なお、その他の作用効果については、前記第2実施形態と同様である。

【0100】

次に、本発明の第4実施形態について図23及び図24を参照して説明する。なお、図23は同実施形態に係るインクジェットヘッドの振動板短手方向の模式的拡大断面説明図、図24は同ヘッドの振動板長手方向の模式的断面説明図である。

【0101】

このインクジェットヘッドにおいても、電極部53を電極となるポリシリコン膜51と電極保護(電極の保護、及び振動板と電極間の絶縁)用の保護絶縁膜である高温の熱CVDで形成される高温酸化膜(HTO:High-Temperature-Oxide)55との積層構造とし、高温酸化膜55の振動板10と対向する部分に彫り込み部14を形成している。そして、彫り込み部14以外の部分はギャップスペーサ部54としている。ここで、上記電極51は、ポリシリコンのみならず、タングステンシリサイド、あるいはチタンシリサイド、或いはそれらの積層膜であってもよい。

【0102】

ここで、高温酸化膜55はポリシリコン膜51間の分離部分56にも形成することで、電極となるポリシリコン膜51の側面に保護絶縁膜である高温酸化膜55を形成し、しかも、高温酸化膜55はポリシリコン膜51間の分離部分に埋め込んだ構造としている。その他の構成は前記第3実施形態と同様である。

【0103】

なお、電極となるポリシリコン膜51の側面にも保護絶縁膜を形成するだけであれば前述したポリシリコン酸化膜などを形成することもできるが、ここでは、ポリシリコン膜51間の分離部分56に保護絶縁膜を埋め込むために高温の熱CVDで形成される高温酸化膜(HTO膜)を用いている。電極分離間隔(電極分離溝の幅)をHTO膜の膜厚の2倍以下、或いは、HTO膜の膜厚を電極分離間隔の1/2以上にすることでHTO膜を電極分離溝(分離部分56)に埋め込むことが可能になる。

【0104】

このように電極側面まで酸化膜(保護絶縁膜)で保護するこよにより、デバイスの信頼性が向上する。また、個別の電極間の分離溝(分離部分)に高温酸化膜を埋め込むことで、研磨と合わせて完全な電極埋め込みが可能になり、電極個別化後に研磨工程やグラデーションギャップの形成が可能になるなどプロセス自由度が向上する。

【0105】

次に、この第4実施形態に係るインクジェットヘッドの製造工程について図25及び図26を参照して説明する。

先ず、図25(a)に示すように、個別電極支持用のベース基板となるシリコン基体(シリコンウエハを用いる。)21上に基体21と個別電極となるポリシリコン膜51との間の絶縁を図るためのベース酸化膜21aを形成する。ここでは、膜厚0.5〜2.0μm程度の熱酸化膜を形成したが、膜種やその製法はこれに限定されるものではない。

【0106】

次に、同図(b)に示すように、シリコン基体21の酸化膜21a上にポリシリコン膜(ポリシリコン層)51を形成する。ここでは、このポリシリコン膜51への低抵抗化用の不純物導入としてリンをイオン注入して熱拡散した。その後、ポリシリコン膜51上にレジストを塗布或いはラミネートして写真製版技術を用いて所要の開口を有するマスクパターンを形成し、エッチングによってポリシリコン膜51をエッチングして、電極及びギャップスペーサ部となるポリシリコン膜51の部分に分割する。

【0107】

次いで、同図(c)に示すように、分割したポリシリコン膜51上に分離部分56を含めて高温酸化膜(HTO膜)55を形成する。そして、この高温酸化膜55の表面を鏡面研磨する。この工程は表面のモホロジーを改善して、シリコン基体21と後述する振動板基板となるシリコン基体31を容易に直接接合するためである。この工程は表面のモホロジーを改善するのが目的であり、極力少ない研磨がよいが、研磨面のマイクロラフネスが1nm程度以下になるまで研磨する必要があり、ここでは、0.005〜0.5μm程度の研磨量によって所望の研磨面を得ている。ここで、研磨量は酸化膜表面のモホロジィによって適宜決められるもので上記研磨量の範囲に限るものではない。酸化膜表面のモホロジィはその成膜方法や膜厚によって異なるため、それ応じて適宜研磨量の設定が必要であり、また、上記の範囲で研磨量がバラツクというものでもない。加えて、本実施の形態では、電極分離部56部分を高温酸化膜55で埋め込み、その表面を完全に平坦化することを目的としているため、高温酸化膜55の膜厚及び研磨量は第2および第3実施形態のそれと比べて大きくなっている。

【0108】

次に、同図(d)に示すように、高温酸化膜55の表面側に静電ギャップ13を形成する彫り込み部14を形成して、ベース基板2を得る。この彫り込み部14は、ギャップ13が断面形状で少なくとも1つの端部側が垂直段差のない滑らかな傾斜面を持つ非平行ギャップ(ここでは、少なくとも1つの端部側がギャップ0から始まる非平行ギャップ)形状になるようにしている。本実施形態では、ガウシアン分布形状のギャップ13になるように彫り込み部14を形成している。

【0109】

このようにギャップスペーサ部54を電極部53と同じ材料(ここでは同一層構造)で形成することにより、僅かな表面ポリッシングを加えることにより直接接合が可能となる。また、ギャップ形状、深さも制御性よく均一に作製することができるため、滑らかな当接が可能なゼロギャップを有する非平行ギャップの彫り込みも容易に行うことができる。但し、上記のように電極分離部56を高温酸化膜55で埋め込んで完全な平坦化を行う場合には、研磨量を若干増やす必要がある。研磨量を増やす場合にはそれに応じて高温酸化膜55の成膜量を増やす必要があるが、それらの量は、電極層51の厚さ、電極分離部56の幅、ギャップ13の深さ、保護絶縁膜53の厚さに応じて適宜定められる。

【0110】

その後、図26(a)に示すように、振動板基板1となるシリコン基体31を個別電極保持のシリコン基体21(より具体的にはギャップスペーサ部54)上にシリコン直接接合で接合する。ここでは、電極部53に保護絶縁膜である高温酸化膜55を形成しているので、振動板10側には酸化膜を形成していないが、電極保護膜となる保護絶縁膜の劣化を防止するために僅かでも酸化膜でも形成することが好ましい。

【0111】

次に、同図(b)に示すように、シリコン基体31に液室7等の流路パターン用の凹部32を彫り込み、液室7及び振動板10などを形成して振動板基板1を得る。ここでは、シリコン基体31として結晶面方位(110)のシリコン基板を用いて、10wt%〜30wt%程度のKOH液にて異方性エッチングをしている。異方性エッチングの際のマスクは、減圧CVD或いはプラズマCVDによる窒化膜、或いは酸化膜と前記窒化膜の積層膜をパターニングして用いている。

【0112】

その後、同図(c)に示すように、ノズル板5を振動板基板1上に接合して、所望のインクジェットヘッドを得る。

【0113】

ここで、上述したように、ギャップスペーサ部54を電極となる電極部53と同一層構造で形成することにより、ギャップ形状、深さを制御性よく均一に作製することができるため、滑らかな当接が可能なゼロギャップ非平行形状を容易に形成することができることは前述したと同様である。また、電極部53の一部がギャップスペーサ部部54を兼ねることでより高精度のギャップ制御を行うことができる。さらに、電極部53を酸化膜などの保護絶縁膜で埋め込むことことにより、電極個別化後に研磨工程やグラデーションギャップの形成が容易になる。なお、その他の作用効果については、前記第2、第3実施形態と同様である。

【0114】

次に、これらの各実施形態のように電極(保護膜を含む電極層)とギャップスペーサ部とを同じ層構造にした場合と同じ層構造でない場合との作用効果上の差異について、同じ層構造でない場合の例である図27及び図28を参照して説明する。

まず、図27及び図28はいずれもベース基板2の酸化膜2aに電極形成溝60を形成して、この電極形成溝60の底面に電極61を形成し、電極61表面に保護絶縁膜62を成膜した例であり、ギャップスペーサ部としては酸化膜2aの電極形成溝60以外の部分を用いている。なお、図28の例は電極形成溝60と電極引出し溝63との間に凸部64を形成したものであり、図27の例は電極形成溝60が電極引出し溝を兼ねている。

【0115】

これらの図27或いは図28から分かるように電極層(電極)とギャップスペーサ部が同一層構造でない場合には、ギャップ13が電極形成溝60或いは電極引出し溝63を通じて開放され、完全にギャップ13を封止することが困難である。そのため、ウェハ上に形成されたヘッドチップ群を、ダイシングによってチップ化する際に、開口部65から静電ギャップ13内に水の流入が起きる。

【0116】

これを防ぐためには、各図に破線で示すように、振動板基板1側のシリコン基板31の一部31aを残してダイシング(チップ化)した後に、その一部31aを除去して電極引出し用開口66を形成する(電極パッド部を開口する)といった方法を採らねばならない。この場合には、チップ毎に電極引出し用開口66の形成が必要となり、ウェハプロセスのメリットが半減する。また、ウェハ状態で電極引出し用開口66の形成を行なった場合には、開口部65の部分のみをダイシング前に予め封止しておかなければならず(但し、電極引き出し用開口部66を封止してはならない)、後工程の熱履歴等を考えるとかなりの困難な課題となる。

【0117】

これに対して、上記各実施形態の説明から分かるように、電極(保護膜を含む電極層)とギャップスペーサ部とを同じ層構造にした場合には、ギャップ13の周囲を完全に封止することが可能になるので、チップ化時に水がギャップ13内に流入することを防止でき、プロセスが単純化して、低コストのヘッドを得ることができる。

【0118】

次に、本発明の第5実施形態に係るインクジェットヘッドについて図29及び図30を参照して説明する。なお、図29は同ヘッドのノズル板を省略した平面説明図、図30は図29のA−A線に沿う断面説明図である。

この実施形態では、酸化膜52(或いは高温酸化膜55)に、各ギャップ13に連通する連通路71と、各連通路71を連通する共通連通路72を形成し、この共通連通路72の端部に大気開放口73を設けている。

【0119】

これらの連通路71、共通連通路72及び大気開放口73は、電極引き出し部(電極取り出し部)やダイシングライン上を避けて設けているので、ダイシング時等に水の流入がない。また、大気開放口73は、振動板10と同様な処理を行って(振動板程度の厚さにしている。)、必要な時点で突き当て、或いはレーザービーム等により貫通させるようにしている。

【0120】

すなわち、封止したギャップ13内は、通常、正圧か、負圧のどちらかになっている。前記各実施形態でシリコン基板の直接接合を減圧中で実施すると、ギャップ13内はある程度の減圧状態に保持されている。この場合、振動板と個別電極間に電界を印加する前に振動板が極端に変形していると、効率が低い上、種々のバラツキ(駆動電圧バラツキ、あるいは吐出インク量、吐出インク速度、着弾位置のバラツキ等)が生じるので、大気、窒素或いは希ガス中等でギャップ内を大気圧開放することが好ましい。そこで、本実施形態ではギャップ13を大気開放するための連通路71,72及び大気開放口73を設けている。

【0121】

ここで、本実施形態の場合、第4実施形態(図23、25、26)でいうところの電極分離部56上での絶縁膜55の埋め込みが完全でなく隙間がある場合(たとえば分離部56上の絶縁膜に洲状の隙間がある場合、あるいは研磨が不十分で分離部56上の酸化膜55表面に凹みがある場合等)、その隙間から上記連通路71、72を通じて、ダイシング時あるいはその他の洗浄時において水の流入が起こりうる。すなわち、大気圧開放と水流入防止を完全に図るには、分離部56上を平坦に且つ隙間なく完全な埋め込むことが好ましい。

【0122】

この本発明に係る液滴吐出装置を含む本発明に係る画像形成装置としての本発明に係るインクジェット記録装置について図31及び図32を参照して簡単に説明する。なお、図31は同記録装置の機構部の概略斜視説明図、図32は同機構部の側面説明図である。

【0123】

このインクジェット記録装置は、記録装置本体81の内部に主走査方向に移動可能なキャリッジ、キャリッジに搭載した本発明に係る液滴吐出ヘッドであるインクジェットヘッドからなる記録ヘッド、記録ヘッドへのインクを供給するインクカートリッジ等で構成される印字機構部82等を収納し、装置本体81の下方部には前方側から多数枚の用紙83を積載可能な給紙カセット(或いは給紙トレイでもよい。)84を抜き差し自在に装着することができ、また、用紙83を手差しで給紙するための手差しトレイ85を開倒することができ、給紙カセット84或いは手差しトレイ85から給送される用紙83を取り込み、印字機構部82によって所要の画像を記録した後、後面側に装着された排紙トレイ86に排紙する。

【0124】

印字機構部82は、図示しない左右の側板に横架したガイド部材である主ガイドロッド91と従ガイドロッド92とでキャリッジ93を主走査方向に摺動自在に保持し、このキャリッジ93にはイエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色のインク滴を吐出する本発明に係る液滴吐出ヘッドであるインクジェットヘッドからなるヘッド94をインク滴吐出方向を下方に向けて装着し、キャリッジ93の上側にはヘッド94に各色のインクを供給するための各インクタンク(インクカートリッジ)95を交換可能に装着している。このインクカートリッジ95から前記インク供給穴18を介してインクをヘッド94内に供給する。

【0125】

ここで、前記インク供給穴18は、前記までの実施形態の例ではインク噴射面(ノズル板5装着面)側に設けているが、その反対側(裏面側、ベース基板側)あるいは側面側に設けてもよく、これに限るものではない

【0126】

また、キャリッジ93は後方側(用紙搬送方向下流側)を主ガイドロッド91に摺動自在に嵌装し、前方側(用紙搬送方向上流側)を従ガイドロッド92に摺動自在に載置している。そして、このキャリッジ93を主走査方向に移動走査するため、主走査モータ97で回転駆動される駆動プーリ98と従動プーリ99との間にタイミングベルト100を張装し、このタイミングベルト100をキャリッジ93に固定している。また、記録ヘッドとしてここでは各色のヘッド94を用いているが、各色のインク滴を吐出するノズルを有する1個のヘッドでもよい。

【0127】

一方、給紙カセット84にセットした用紙83をヘッド94の下方側に搬送するために、給紙カセット84から用紙83を分離給装する給紙ローラ101及びフリクションパッド102と、用紙83を案内するガイド部材103と、給紙された用紙83を反転させて搬送する搬送ローラ104と、この搬送ローラ104の周面に押し付けられる搬送コロ105及び搬送ローラ104からの用紙83の送り出し角度を規定する先端コロ106とを設けている。搬送ローラ104は副走査モータ107によってギヤ列を介して回転駆動される。

【0128】

そして、キャリッジ93の主走査方向の移動範囲に対応して搬送ローラ104から送り出された用紙83を記録ヘッド94の下方側で案内する用紙ガイド部材である印写受け部材109を設けている。この印写受け部材109の用紙搬送方向下流側には、用紙83を排紙方向へ送り出すために回転駆動される搬送コロ111、拍車112を設け、さらに用紙83を排紙トレイ86に送り出す排紙ローラ113及び拍車114と、排紙経路を形成するガイド部材115,116とを配設している。

【0129】

また、キャリッジ93の移動方向右端側にはヘッド94の信頼性を維持、回復するための信頼性維持回復機構(以下「サブシステム」という。)117を配置している。キャリッジ93は印字待機中にはこのサブシステム117側に移動されてキャッピング手段などでヘッド94をキャッピングされる。

【0130】

なお、上記各実施形態においては、本発明に係る液滴吐出ヘッド及びマイクロアクチュエータとして静電型インクジェットヘッドに適用した例で説明したが、これに限るものではなく、例えば、インク以外の液滴、例えば、パターニング用の液体レジストを吐出する液滴吐出ヘッドにも適用でき、或いはマイクロアクチュエータとしてはマイクロモータのアクチュエータ部などにも適用することができる。また、前述したように、プリンタ、ファクシミリ、複写装置、プロッタ等の画像記録装置(画像形成装置)に本発明に係る液滴吐出ヘッドを搭載することができ、また、画像形成装置などの液滴吐出装置に搭載することもできる。

【0131】

また、液滴吐出ヘッドとして、振動板変位方向とノズル滴吐出方向が同じになるサイドシュータ方式で説明しているが、振動板変位方向とノズル滴吐出方向が直交するサイドシュータ方式にすることもできる。

【0132】

【発明の効果】

以上説明したように、本発明に係る液滴吐出ヘッドによれば、電極の表面に形成した保護絶縁膜に振動板との間のギャップを形成する彫り込み部が形成され、保護絶縁膜の彫り込み部で形成されるギャップは断面形状でギャップ長0となる傾斜面を有する構成としたので、低電圧化、滴吐出特性の向上を図れる。

【0133】

ここで、電極を各個別の電極に分離し、保護絶縁膜にて電極間の分離領域を埋め、保護絶縁膜の表面を研磨した後、前記彫り込み部が形成されている構成とすることで、ギャップ精度が向上する。また、ギャップスペーサ部表面は表面モホロジィ1nmを越えない鏡面研磨がされている構成とすることで、接合信頼性の高いシリコン直接接合を行うことができる。

【0134】

本発明に係る液滴吐出ヘッドによれば、電極の表面に形成した保護絶縁膜に振動板との間のギャップを形成する彫り込み部が形成され、電極を各個別の電極に分離し、保護絶縁膜にて電極間の分離領域を埋め、保護絶縁膜の表面を研磨した後、彫り込み部が形成されている構成としたので、ギャップ精度が向上し、滴吐出特性の向上を図れる。

【0135】

ここで、ギャップスペーサ部表面は表面モホロジィ1nmを越えない鏡面研磨がされている構成とすることで、接合信頼性の高いシリコン直接接合を行うことができる。

【0136】

本発明に係る液滴吐出ヘッドによれば、電極の表面を研磨した後に、電極に振動板との間のギャップを形成する彫り込み部を形成する構成としたので、ギャップ精度が向上し、滴吐出特性の向上を図れる。

【0137】

本発明に係る液滴吐出ヘッドによれば、電極の表面に形成した保護絶縁膜の表面を研磨した後に、保護絶縁膜に振動板との間のギャップを形成する彫り込み部を形成する構成としたので、ギャップ精度が向上し、滴吐出特性の向上を図れる。

【0138】

本発明に係る液滴吐出ヘッドによれば、電極に振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極に分割する構成としたので、ギャップのバラツキが低減し、バラツキの少ない高精度ギャップを形成でき、滴吐出特性の向上を図れる。

【0139】

本発明に係る液滴吐出ヘッドによれば、電極の表面に形成した保護絶縁膜に振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極及び保護絶縁膜に分割する構成としたので、ギャップのバラツキが低減し、バラツキの少ない高精度ギャップを形成でき、滴吐出特性の向上を図れる。

【0141】

上記本発明に係る各液滴吐出ヘッドにおいては、ギャップスペーサ部表面は表面ホモロジィ1nmを越えない鏡面研磨がされていることで、接合信頼性の高いシリコン直接接合を行うことができる。また、振動板と電極との間のギャップ周囲が封止されていることで、チップ化時に水等がギャップないに侵入することを簡単に防止することができる。この場合、ギャップ内圧が製造途中で大気圧にもどされる手段がとられていることにより、種々のバラツキを低減し、吐出効率を向上することができる。ここで、ギャップを大気に連通させるための連通路が、電極を外部に引き出すための電極引出し部以外の領域に設けられているものとすることで、ギャップ内への水等の浸入を防止しながらギャップ内を容易に大気開放することができる。

【0146】

本発明に係る液滴吐出ヘッドの製造方法によれば、保護絶縁膜に彫り込み部を形成した液滴吐出ヘッドの製造方法であって、電極を各個別の電極に分離する工程と、保護絶縁膜にて電極間の分離領域を埋める工程と、保護絶縁膜の表面を研磨する工程を有し、これらの工程の後で彫り込み部を形成するので、高精度ギャップを自由度の高いプロセスで形成することが可能になる。

【0147】

本発明に係る液滴吐出ヘッドの製造方法によれば、ギャップの周囲を封止する液滴吐出ヘッドの製造方法であって、振動板と電極とのギャップの内圧を製造途中で大気圧に戻す構成としたので、種々のバラツキを低減することができる。

【0148】

本発明に係るインクジェット記録装置によれば、インクジェットヘッドが本発明に係る液滴吐出ヘッドであるので、滴吐出特性やインク滴着弾位置精度が向上し、画像品質が向上する。また、本発明に係る画像形成装置、本発明に係る液滴吐出装置によれば、本発明に係る液滴吐出ヘッドを備えているので、滴吐出特性やインク滴着弾位置精度が向上する。

【図面の簡単な説明】

【図1】本発明の第1実施形態に係るインクジェットヘッドの振動板長辺方向の模式的断面説明図

【図2】同ヘッドの振動板短辺方向の模式的拡大断面説明図

【図3】同ヘッドのギャップ形状の説明に供する説明図

【図4】同実施形態のヘッドの製造工程の説明に供する説明図

【図5】図4の続きの説明に供する説明図

【図6】同実施形態の作用説明に供する比較形態の説明図

【図7】同じく同実施形態の作用説明に供する比較形態の他の例の説明図

【図8】同じく同実施形態の供する比較形態の更に他の例の説明図

【図9】本発明の第2実施形態に係るインクジェットヘッドの振動板長辺方向の模式的断面説明図

【図10】同ヘッドの振動板短辺方向の模式的拡大断面説明図

【図11】同実施形態のヘッドの製造工程の説明に供する説明図

【図12】図11の続きの説明に供する説明図

【図13】同実施形態の作用説明に供する比較形態の説明図

【図14】同じく同実施形態の作用説明に供する比較形態の他の例の説明図

【図15】第1実施形態と第2実施形態の比較説明に供する第1実施形態の説明図

【図16】同じく第2実施形態の説明図

【図17】第1実施形態の他の例の模式的断面説明図

【図18】第2実施形態の他の例の模式的断面説明図

【図19】本発明の第3実施形態に係るインクジェットヘッドの振動板長辺方向の模式的断面説明図

【図20】同ヘッドの振動板短辺方向の模式的拡大断面説明図

【図21】同実施形態のヘッドの製造工程の説明に供する説明図

【図22】図21の続きの説明に供する説明図

【図23】本発明の第4実施形態に係るインクジェットヘッドの振動板長辺方向の模式的断面説明図

【図24】同ヘッドの振動板短辺方向の模式的拡大断面説明図

【図25】同実施形態のヘッドの製造工程の説明に供する説明図

【図26】図25の続きの説明に供する説明図

【図27】各実施形態の作用説明に供する比較形態の例を示す振動板長手方向の模式的断面説明図

【図28】同じく比較形態の他の例を示す振動板長手方向の模式的断面説明図

【図29】本発明の第5実施形態に係るインクジェットヘッドの平面説明図

【図30】図29のA−A線に沿う断面説明図

【図31】本発明に係るインクジェット記録装置の機構部の概略斜視説明図

【図32】同機構部の側面説明図

【符号の説明】

1…振動板基板、2…ベース基板、3…電極、4…ギャップスペーサ部、5…ノズル板、6…ノズル、7…液室、9…共通液室、10…振動板、11…酸化膜、13…ギャップ、14…彫り込み部、23…ポリシリコン膜、51…ポリシリコン膜、52…酸化膜、53…電極部、55…高温酸化膜、71…連通路、94…ヘッド。

Claims (26)

- 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドにおいて、

前記電極の表面に形成した保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部が形成され、

前記保護絶縁膜の彫り込み部で形成されるギャップは断面形状でギャップ長0となる傾斜面を有する

ことを特徴とする液滴吐出ヘッド。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドにおいて、

前記電極の表面に保護絶縁膜を有し、

前記振動板と電極との間のギャップを規定するギャップスペーサ部が前記電極とその表面の前記保護絶縁膜からなる電極層と同じ積層膜で形成され、

加えて、前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部が形成され、

前記保護絶縁膜の彫り込み部で形成されるギャップは断面形状でギャップ長0となる傾斜面を有する

ことを特徴とする液滴吐出ヘッド。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドにおいて、

前記電極の表面に保護絶縁膜を有し、

前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部が形成され、

加えて、前記電極及び保護絶縁膜の一部が前記振動板と電極との間のギャップを規定するギャップスペーサ部を兼ね、

前記保護絶縁膜の彫り込み部で形成されるギャップは断面形状でギャップ長0となる傾斜面を有する

ていることを特徴とする液滴吐出ヘッド。 - 請求項1ないし3のいずれかに記載の液滴吐出ヘッドにおいて、前記電極を各個別の電極に分離し、前記保護絶縁膜にて前記電極間の分離領域を埋め、前記保護絶縁膜の表面を研磨した後、前記彫り込み部が形成されていることを特徴とする液滴吐出ヘッド。

- 請求項2又は3に記載の液滴吐出ヘッドにおいて、前記ギャップスペーサ部表面は表面モホロジィ1nmを越えない鏡面研磨がされていることを特徴とする液滴吐出ヘッド。

- 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドにおいて、

前記電極の表面に形成した保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部が形成され、

前記電極を各個別の電極に分離し、前記保護絶縁膜にて前記電極間の分離領域を埋め、前記保護絶縁膜の表面を研磨した後、前記彫り込み部が形成されている

ことを特徴とする液滴吐出ヘッド。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドにおいて、

前記電極の表面に保護絶縁膜を有し、

前記振動板と電極との間のギャップを規定するギャップスペーサ部が前記電極とその表面の前記保護絶縁膜からなる電極層と同じ積層膜で形成され、

加えて、前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部が形成され、

前記電極を各個別の電極に分離し、前記保護絶縁膜にて前記電極間の分離領域を埋め、前記保護絶縁膜の表面を研磨した後、前記彫り込み部が形成されている

ことを特徴とする液滴吐出ヘッド。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドにおいて、

前記電極の表面に保護絶縁膜を有し、

前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部が形成され、

加えて、前記電極及び保護絶縁膜の一部が前記振動板と電極との間のギャップを規定するギャップスペーサ部を兼ね、

前記電極を各個別の電極に分離し、前記保護絶縁膜にて前記電極間の分離領域を埋め、前記保護絶縁膜の表面を研磨した後、前記彫り込み部が形成されている

ことを特徴とする液滴吐出ヘッド。 - 請求項7又は8に記載の液滴吐出ヘッドにおいて、前記ギャップスペーサ部表面は表面モホロジィ1nmを越えない鏡面研磨がされていることを特徴とする液滴吐出ヘッド。

- 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、

前記電極の表面を研磨した後に、前記電極に前記振動板との間のギャップを形成する彫り込み部を形成する

ことを特徴とする液滴吐出ヘッドの製造方法。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板と電極との間のギャップを規定するギャップスペーサ部が前記電極と同じ層で形成され、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、

前記電極の表面を研磨した後に、前記電極に前記振動板との間のギャップを形成する彫り込み部を形成することを特徴とする液滴吐出ヘッドの製造方法。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記電極の一部が前記振動板と電極との間のギャップを規定するギャップスペーサ部を兼ね、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、

前記電極の表面を研磨した後に、前記電極に前記振動板との間のギャップを形成する彫り込み部を形成する

ことを特徴とする液滴吐出ヘッドの製造方法。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、

前記電極の表面に形成した保護絶縁膜の表面を研磨した後に、前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部を形成する

ことを特徴とする液滴吐出ヘッドの製造方法。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記電極の表面に保護絶縁膜を有し、前記振動板と電極との間のギャップを規定するギャップスペーサ部が前記電極とその表面の前記保護絶縁膜からなる電極層と同じ積層膜で形成され、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、

前記電極の表面に形成した保護絶縁膜の表面を研磨した後に、前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部を形成する

ことを特徴とする液滴吐出ヘッドの製造方法。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記電極の表面に保護絶縁膜を有し、前記電極及び保護絶縁膜の一部が前記振動板と電極との間のギャップを規定するギャップスペーサ部を兼ね、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、

前記電極の表面に形成した保護絶縁膜の表面を研磨した後に、前記保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部を形成する

ことを特徴とする液滴吐出ヘッドの製造方法。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、

前記電極に前記振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極に分割する

ことを特徴とする液滴吐出ヘッドの製造方法。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板と電極との間のギャップを規定するギャップスペーサ部が前記電極と同じ層で形成され、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、

前記電極に前記振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極に分割する

ことを特徴とする液滴吐出ヘッドの製造方法。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記電極の一部が前記振動板と電極との間のギャップを規定するギャップスペーサ部を兼ね、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、

前記電極に前記振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極に分割する

ことを特徴とする液滴吐出ヘッドの製造方法。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、

前記電極の表面に形成した保護絶縁膜に前記振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極及び保護絶縁膜に分割する

ことを特徴とする液滴吐出ヘッドの製造方法。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記電極の表面に保護絶縁膜を有し、前記振動板と電極との間のギャップを規定するギャップスペーサ部が前記電極とその表面の前記保護絶縁膜からなる電極層と同じ積層膜で形成され、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、

前記保護絶縁膜の表面に前記振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極及び保護絶縁膜に分割する

ことを特徴とする液滴吐出ヘッドの製造方法。 - 液滴を吐出するノズルと、このノズルが連通する液室と、この液室の壁面を形成する振動板と、この振動板に対向する電極とを備え、前記電極の表面に保護絶縁膜を有し、前記電極及び保護絶縁膜の一部が前記振動板と電極との間のギャップを規定するギャップスペーサ部を兼ね、前記振動板を静電力で変形変位させて前記ノズルから液滴を吐出させる液滴吐出ヘッドの製造方法において、

前記保護絶縁膜の表面に前記振動板との間のギャップを形成する彫り込み部を形成した後、各個別の電極及び保護絶縁膜に分割する

ことを特徴とする液滴吐出ヘッドの製造方法。 - 請求項1ないし3のいずれかに記載に液滴吐出ヘッドを製造する液滴吐出ヘッドの製造方法において、

前記電極を各個別の電極に分離する工程と、前記保護絶縁膜にて前記電極間の分離領域を埋める工程と、前記保護絶縁膜の表面を研磨する工程を有し、これらの工程の後で前記彫り込み部を形成する

ことを特徴とする液滴吐出ヘッドの製造方法。 - 請求項1ないし9のいずれかに記載の液滴吐出ヘッドであって、前記振動板と電極との間のギャップ周囲が封止されている液滴吐出ヘッドを製造する液滴吐出ヘッドの製造方法において、前記振動板と電極とのギャップの内圧を製造途中で大気圧に戻すことを特徴とする液滴吐出ヘッドの製造方法。

- 液滴を吐出するインクジェットヘッドを搭載したインクジェット記録装置において、前記インクジェットヘッドが前記請求項1ないし9のいずれかに記載の液滴吐出ヘッドであることを特徴とするインクジェット記録装置。

- 液滴を吐出する液滴吐出ヘッドを搭載した画像形成装置において、前記液滴吐出ヘッドが前記請求項1ないし9のいずれかに記載の液滴吐出ヘッドであることを特徴とする画像形成装置。

- 液滴を吐出する液滴吐出装置において、前記請求項1ないし9のいずれかに記載の液滴吐出ヘッドを備えていることを特徴とする液滴吐出装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000185712A JP4144810B2 (ja) | 2000-06-21 | 2000-06-21 | 液滴吐出ヘッド及びその製造方法、インクジェット記録装置並びに画像形成装置、液滴吐出装置 |

| US09/875,394 US6508539B2 (en) | 2000-06-21 | 2001-06-06 | Liquid-firing head and manufacturing method thereof, ink-jet recording device and micro-actuator |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000185712A JP4144810B2 (ja) | 2000-06-21 | 2000-06-21 | 液滴吐出ヘッド及びその製造方法、インクジェット記録装置並びに画像形成装置、液滴吐出装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002001970A JP2002001970A (ja) | 2002-01-08 |

| JP2002001970A5 JP2002001970A5 (ja) | 2006-02-23 |

| JP4144810B2 true JP4144810B2 (ja) | 2008-09-03 |

Family

ID=18685989

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000185712A Expired - Fee Related JP4144810B2 (ja) | 2000-06-21 | 2000-06-21 | 液滴吐出ヘッド及びその製造方法、インクジェット記録装置並びに画像形成装置、液滴吐出装置 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US6508539B2 (ja) |

| JP (1) | JP4144810B2 (ja) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100438836B1 (ko) * | 2001-12-18 | 2004-07-05 | 삼성전자주식회사 | 압전 방식의 잉크젯 프린트 헤드 및 그 제조방법 |

| US6626520B1 (en) * | 2002-05-23 | 2003-09-30 | Eastman Kodak Company | Drop-on-demand liquid emission using asymmetrical electrostatic device |

| EP1534525B1 (en) * | 2002-08-06 | 2009-04-01 | Ricoh Company, Ltd. | Electrostatic actuator formed by a semiconductor manufacturing process |

| AT500259B1 (de) * | 2003-09-09 | 2007-08-15 | Austria Tech & System Tech | Dünnschichtanordnung und verfahren zum herstellen einer solchen dünnschichtanordnung |

| JP2005262686A (ja) * | 2004-03-18 | 2005-09-29 | Ricoh Co Ltd | アクチュエータ、液滴吐出ヘッド、インクカートリッジ、インクジェット記録装置、マイクロポンプ、光変調デバイス、基板 |

| US7334871B2 (en) * | 2004-03-26 | 2008-02-26 | Hewlett-Packard Development Company, L.P. | Fluid-ejection device and methods of forming same |

| JP4305439B2 (ja) * | 2005-02-17 | 2009-07-29 | セイコーエプソン株式会社 | 静電アクチュエータ及びその製造方法、液滴吐出ヘッド及びその製造方法、液滴吐出装置並びにデバイス |

| CN100436135C (zh) * | 2005-02-17 | 2008-11-26 | 精工爱普生株式会社 | 静电激励器及其制造方法、液滴喷头及其制造方法 |

| JP2007077864A (ja) * | 2005-09-14 | 2007-03-29 | Ricoh Co Ltd | 静電型アクチュエータ、液滴吐出ヘッド、液体カートリッジ、画像形成装置、マイクロポンプ及び光学デバイス |

| JP4903065B2 (ja) * | 2007-02-09 | 2012-03-21 | 富士フイルム株式会社 | ノズルプレート及びその製造方法、並びに液体吐出ヘッド及び画像形成装置 |

| WO2018118774A1 (en) | 2016-12-19 | 2018-06-28 | Fujifilm Dimatix, Inc. | Actuators for fluid delivery systems |

| CN108574748A (zh) * | 2018-03-19 | 2018-09-25 | 维沃移动通信有限公司 | 膜片制备方法、膜片和壳体 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0671882A (ja) | 1992-06-05 | 1994-03-15 | Seiko Epson Corp | インクジェットヘッド及びその製造方法 |

| JP3395463B2 (ja) | 1995-07-27 | 2003-04-14 | セイコーエプソン株式会社 | インクジェットヘッドおよびその駆動方法 |

| JP3432346B2 (ja) | 1996-01-16 | 2003-08-04 | 株式会社リコー | 記録ヘッド |

-

2000

- 2000-06-21 JP JP2000185712A patent/JP4144810B2/ja not_active Expired - Fee Related

-

2001

- 2001-06-06 US US09/875,394 patent/US6508539B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US6508539B2 (en) | 2003-01-21 |

| US20010055046A1 (en) | 2001-12-27 |

| JP2002001970A (ja) | 2002-01-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4144810B2 (ja) | 液滴吐出ヘッド及びその製造方法、インクジェット記録装置並びに画像形成装置、液滴吐出装置 | |

| US6464342B1 (en) | Liquid discharge head, head cartridge mounted on liquid discharge head and liquid discharge apparatus, and method for manufacturing liquid discharge head | |

| JP2004066652A (ja) | 液滴吐出ヘッド、インクカートリッジ及びインクジェット記録装置 | |

| JP6520237B2 (ja) | 液滴吐出ヘッド、液体カートリッジおよび画像形成装置 | |

| JP2009051081A (ja) | 液滴吐出ヘッド、一体型液滴吐出ヘッドユニット及び画像形成装置 | |

| JP2002264329A (ja) | インクジェットヘッド及びインクジェット記録装置 | |

| JP4307745B2 (ja) | 液滴吐出ヘッド及びインクジェット記録装置 | |

| JP2004249668A (ja) | 液滴吐出ヘッド、インクカートリッジ、及びインクジェット記録装置 | |

| JP4070175B2 (ja) | 液滴吐出ヘッド、インクジェット記録装置、画像形成装置、液滴を吐出する装置 | |

| JP2001001515A (ja) | シリコン基体の加工方法及び該シリコン基体を用いたインクジェットヘッド及びその製造方法 | |

| JP3867399B2 (ja) | インクジェット記録装置 | |

| JP4039799B2 (ja) | 液滴吐出ヘッド、画像形成装置及び液滴を吐出する装置 | |

| JP4159016B2 (ja) | インクジェット記録ヘッド及びインクジェット記録装置 | |

| JP4275291B2 (ja) | 液滴吐出ヘッド及びインクジェット記録装置並びにマイクロアクチュエータ、画像形成装置、液滴を吐出する装置 | |

| JP2006082448A (ja) | 液滴吐出ヘッドとインクカートリッジと画像記録装置及び液滴吐出ヘッドの製造方法 | |

| JP2006076097A (ja) | 液滴吐出ヘッド及びその製造方法、液滴吐出装置、インクカートリッジ、並びにインクジェット装置 | |

| JP2002172776A (ja) | インクジェットヘッド及びインクジェット記録装置 | |

| JP2003260792A (ja) | 液滴吐出ヘッドおよび静電容量型アクチュエータ | |

| JP2002240275A (ja) | 液滴吐出ヘッド及びインクジェット記録装置 | |

| JP4307637B2 (ja) | インクジェットヘッド及び画像形成装置 | |

| JP2007210198A (ja) | 液滴吐出ヘッドの製造方法、液滴吐出ヘッド及び液滴吐出装置 | |

| JP4079406B2 (ja) | 液滴吐出ヘッド、インクジェット記録装置及び画像形成装置、液滴を吐出する装置 | |

| JP2002019108A (ja) | 液滴吐出ヘッド及びサーマルアクチュエータ並びにインクジェット記録装置 | |

| JP2003094650A (ja) | インクジェットヘッド | |

| JP2003011366A (ja) | インクジェットヘッド及びその製造方法並びにインクジェット記録装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20041125 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060106 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20071206 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071213 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080124 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080613 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080614 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110627 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110627 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120627 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130627 Year of fee payment: 5 |

|

| LAPS | Cancellation because of no payment of annual fees |