JP4140891B2 - 光学的立体造形方法および装置 - Google Patents

光学的立体造形方法および装置 Download PDFInfo

- Publication number

- JP4140891B2 JP4140891B2 JP2003006479A JP2003006479A JP4140891B2 JP 4140891 B2 JP4140891 B2 JP 4140891B2 JP 2003006479 A JP2003006479 A JP 2003006479A JP 2003006479 A JP2003006479 A JP 2003006479A JP 4140891 B2 JP4140891 B2 JP 4140891B2

- Authority

- JP

- Japan

- Prior art keywords

- light beams

- light

- layer

- resin composition

- photocurable resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/10—Processes of additive manufacturing

- B29C64/106—Processes of additive manufacturing using only liquids or viscous materials, e.g. depositing a continuous bead of viscous material

- B29C64/124—Processes of additive manufacturing using only liquids or viscous materials, e.g. depositing a continuous bead of viscous material using layers of liquid which are selectively solidified

- B29C64/129—Processes of additive manufacturing using only liquids or viscous materials, e.g. depositing a continuous bead of viscous material using layers of liquid which are selectively solidified characterised by the energy source therefor, e.g. by global irradiation combined with a mask

- B29C64/135—Processes of additive manufacturing using only liquids or viscous materials, e.g. depositing a continuous bead of viscous material using layers of liquid which are selectively solidified characterised by the energy source therefor, e.g. by global irradiation combined with a mask the energy source being concentrated, e.g. scanning lasers or focused light sources

Description

【発明の属する技術分野】

本発明は光硬化性樹脂組成物を用いて立体造形物を光学的に製造する方法および装置に関する。より詳細には、本発明は、複数の光ビームを使用して立体造形物を光学的に造形する方法および装置に関するものであり、本発明による場合は、立体造形物の寸法の大小に拘らず、歪みや反りなどがなくて寸法精度に優れる立体造形物、強度や硬度などの力学的特性に優れる立体造形物、光硬化層間の層間接着強度の高い立体造形物、多色の立体造形物などを、速い造形速度で生産性良く製造することができる。

【0002】

【従来の技術】

一般に、液状の光硬化性樹脂組成物は被覆剤(特にハードコート剤)、ホトレジスト、歯科用材料などとして広く用いられている。近年、三次元CADに入力されたデータに基づいて光硬化性樹脂組成物を立体的に光学造形する方法が、目的とする形状および寸法を有する立体造形物を精度良く製造でき、しかも複雑な構造を有する立体造形物であっても造形が可能なことから特に注目を集めている。光学的立体造形技術に関しては、液状の光硬化性樹脂に必要量の制御された光エネルギーを供給して薄層状に硬化させ、その上に更に液状光硬化性樹脂を供給した後に制御下に光照射して薄層状に積層硬化させるという工程を繰り返すことによって立体造形物を製造する光学的立体造形法が特開昭56−144478号公報によって開示され、そしてその基本的な実用方法が更に特開昭60−247515号公報によって提案され、その後、光学的立体造形技術に関する多数の提案がなされている。

【0003】

立体造形物を光学的に製造する方法としては、造形浴に入れた液状の光硬化性樹脂組成物の液面に所望のパターンが得られるようにコンピューターで制御された紫外線レーザーを選択的に照射して所定の厚みに硬化させ、次にその光硬化層の上に1層分の液状の光硬化性樹脂組成物を供給して同様に紫外線レーザーを照射して前記と同じように硬化させ、目的とする立体造形物が得られるまで前記の積層・光硬化操作を繰り返す方法および装置が一般に広く採用されている。

【0004】

しかしながら、従来の光学的立体造形技術においては、光硬化性樹脂組成物の硬化は一般に1本のレーザー光線(光ビーム)によって行われているために、製造すべき立体造形物が大型であると造形に長い時間を要し、しかも得られる立体造形物に反りや歪みなどを生じ易く、寸法精度が低くなるという問題があった。そこで、大型の立体造形物を光造形する際の前記した問題の解消を目的として、1つの光源から発射されたレーザー光線を分光器によって複数のレーザー光線に分け、該複数のレーザー光線を光硬化性樹脂の液面方向に離間して配置して各領域部分の光硬化を分担して行う方法が提案されている(特開平4−113828号公報)。

【0005】

【発明が解決しようとする課題】

本発明の目的は、立体造形物の寸法の大小に拘わらず、歪みや反りなどがなくて寸法精度に優れる立体造形物を高い造形速度で生産性良く製造することのできる光学的立体造形方法および装置を提供することである。

さらに、本発明の目的は、強度や硬度などの力学的特性に優れる立体造形物、光硬化層間の層間接着強度の高くて力学的特性および寸法安定性に優れる立体造形物を、高い造形速度で生産性良く製造することのできる光学的立体造形方法および装置を提供することである。

【0006】

【課題を解決するための手段】

上記の目的を達成すべく本発明者は種々の点から検討を重ねてきた。その結果、1層分で施された光硬化性樹脂組成物に光を照射して光硬化層を形成し、その上に更に光硬化性樹脂組成物を1層分で施して光硬化を行う工程を繰り返して立体造形物を製造するに当たって、平面方向(X方向とY方向)に移動可能であるか或いは平面(X方向とY方向)および高さ方向(Z方向)に移動可能で、且つその照射範囲が少なくとも一部で重複する複数の光ビームを使用して行うと上記の種々の目的を達成できること、特にその際に前記複数の光ビームの照射を行うに当たって、光ビームの照射位置センサーを複数配置して各光ビームの位置を2点以上で計測し、該計測された値に基づいて各光ビームの位置補正を行うと、各光ビーム間の位置ずれが抑制または低減されて、寸法精度に優れる立体造形物が得られることを見出した。さらに、本発明者は、前記複数の光ビームとして、エネルギー強度、スポット径、光硬化性樹脂組成物面への進入深度、照射ピッチ、照射速度、照射のタイミングなどを、製造しようとする立体造形物の種類、形状、構造などに応じて種々選択して組み合わせられることから、寸法精度、強度や硬度などの力学的特性、光硬化層間の層間接着強度などに優れる立体造形物を高い造形速度で生産性良く製造できることを見出した。

【0007】

また、本発明者は、前記複数の光ビームによって光学的立体造形を行うに当たって、所定パターンの輪郭部分の光硬化を該複数の光ビームのうちの1つまたは2つ以上の光ビームで行い、該輪郭部分で包囲される内側部分の光硬化を該複数の光ビームのうちの別の1つまたは2つ以上の光ビームで行うと、光硬化収縮による反りや歪みの発生が低減されて寸法精度に優れる立体造形物が得られ、しかも造形時間が短縮されることを見出した。

そして、本発明者は、前記複数の光ビームによって光学的立体造形を行うに当たって、該複数の光ビームのうちの1つまたは2つ以上の光ビームによって所定パターンの一方の端部側から該端部側と対向する端部側へと光硬化を行うと共に、該複数の光ビームのうちの別の1つまたは2つ以上の光ビームによって該一方の端部と対向する端部側から該一方の端部側へと光硬化を行うと、反りや歪みの発生が低減されて寸法精度に優れる立体造形物が得られ、しかも造形時間が短縮されることを見出した。

また、本発明者は、前記複数の光ビームによって光学的立体造形を行うに当たって、該複数の光ビームのうちの1つまたは2つ以上の光ビームによって光硬化性樹脂組成物の表面の1層分の光硬化を行い、該複数の光ビームのうちの別の1つまたは2つ以上の光ビームによって該表面の1層分とその下に位置する光硬化層との境界面を含む部分の光硬化を行うと、光硬化層間の接着強度の増した力学的特性および寸法安定性に優れる立体造形物を、高い造形速度で製造できることを見出した。

【0008】

すなわち、本発明は、

(1) (i)層状にした光硬化性樹脂組成物の表面に制御下に光を照射して所定のパターンおよび厚みを有する光硬化層を形成し、(ii)前記(i)で形成した光硬化層の上に1層分の光硬化性樹脂組成物を施して制御下に光を照射して該(i)で形成した光硬化層上に所定のパターンおよび厚みを有する光硬化層を一体に積層形成し、(iii)前記(ii)で形成した光硬化層の上に1層分の光硬化性樹脂組成物を施して制御下に光を照射して該(ii)で形成した光硬化層上に所定のパターンおよび厚みを有する光硬化層を一体に積層形成し、(iv)目的とする立体造形物が形成されるまで前記(iii)の光硬化層の積層形成工程を繰り返すことによって立体造形物を製造するに当たり、前記(i)〜(iv)の工程における光照射を、X方向およびY方向に移動可能であるか或いはX方向、Y方向およびZ方向に移動可能な、照射範囲が少なくとも一部で重複する複数の光ビームを使用して行い、さらに、光ビームの照射位置センサーを複数配置して、各光ビームの位置を2点以上で計測し、計測された値に基づいて各光ビームの位置補正を行って、各光ビーム間の位置ずれを抑制または低減することを特徴とする立体造形物の製造方法である。

【0009】

本発明は、

(2) 複数の光ビームが、単一の光源から発射されたものである前記した(1)の立体造形物の製造方法;を好ましい態様として包含する。

【0010】

さらに、本発明は

(3) 所定のパターンの輪郭部分の光硬化を前記複数の光ビームのうちの1つまたは2つ以上の光ビームにより行い、該輪郭部分で包囲される内側部分の光硬化を該複数の光ビームのうちの別の1つまたは2つ以上の光ビームにより行うことからなる前記(1)または(2)の立体造形物の製造方法;

(4) 複数の光ビームのうちの1つまたは2つ以上の光ビームによって所定のターンの一方の端部側からそれと対向する端部側へと光硬化を行い、且つ該複数の光ビームのうちの別の1つまたは2つ以上の光ビームによって該一方の端部側と対向する端部側から該一方の端部側へと光硬化を行うことからなる前記(1)または(2)の立体造形物の製造方法;

(5) 複数の光ビームのうちの1つまたは2つ以上の光ビームによって光硬化性樹脂組成物の表面の1層分の光硬化を行い、且つ該複数の光ビームのうちの別の1つまたは2つ以上の光ビームによって該表面の1層分とその下に位置する光硬化層との境界面を含む部分の光硬化を行うことからなる前記(1)または(2)の立体造形物の製造方法;

を包含する。

【0011】

そして、本発明は、

(6) 載置台上または光硬化性樹脂組成物の硬化により形成した光硬化層上に1層分の光硬化性樹脂組成物を順次供給するための光硬化性樹脂組成物の供給装置;最終的な立体造形物が形成されるまで制御下に所定のパターンおよび厚みを有する光硬化層の形成・積層を繰り返して行うための、X方向およびY方向に移動可能であるか或いはX方向、Y方向およびZ方向に移動可能で且つその照射範囲が少なくとも一部で重複する複数の光ビームを光硬化性樹脂組成物面に対して照射し、該複数の光ビームは光源から分割されたものである光照射装置;および、複数の光ビームの照射位置を検知・計測するための複数のセンサーと、該複数のセンサーの検知・計測値に基づいて各光ビームの位置を補正して各光ビーム間の位置ずれを抑制または低減するための装置;を有することを特徴とする光造形装置である。

【0012】

本発明は、

(7) 単一の光源を有し、前記複数の光ビームが該複数の光源の各々から発射される前記(6)の光造形装置;を好ましい態様として包含する。

【0013】

そして、本発明は、

(8) 複数の光ビームのうちの1つまたは2つ以上の光ビームを光硬化しようとする所定のパターンの輪郭部分に沿って移動・照射させる手段、および該複数の光ビームのうちの別の1つまたは2つ以上の光ビームを該輪郭部分で包囲される内側部分で移動・照射させる手段を有する前記(6)または(7)の光造形装置;

(9) 複数の光ビームのうちの1つまたは2つ以上の光ビームを光硬化しようとする所定のターンの一方の端部側からもう一方の端部側へと徐々に移動・照射させ、且つ該複数の光ビームのうちの別の1つまたは2つ以上の光ビームを該一方の端部と対向する端部側から該一方の端部側へと徐々に移動・照射させる手段を有する前記(6)または(7)の光造形装置;

(10) 複数の光ビームのうちの1つまたは2つ以上の光ビームの到達深さを光硬化性樹脂組成物の表面の1層分とし、且つ該複数の光ビームのうちの別の1つまたは2つ以上の光ビームの到達深さを該表面の1層分とその下に位置する光硬化層との間の境界面を含む深さとする制御装置を有する前記(6)または(7)の光造形装置;

を包含する。

【0014】

【発明の実施の形態】

以下に本発明について詳細に説明する。

本発明では、載置台上または光硬化性樹脂組成物の硬化により形成した光硬化層上に1層分の光硬化性樹脂組成物を順次供給するための光硬化性樹脂組成物の供給装置および最終的な立体造形物が形成されるまで制御下に所定のパターンおよび厚みを有する光硬化層の形成・積層を繰り返して行うための光照射装置を備える光造形装置を用いて、(i)層状にした光硬化性樹脂組成物の表面に制御下に光を照射して所定のパターンおよび厚みを有する光硬化層を形成し、(ii)前記(i)で形成した光硬化層の上に1層分の光硬化性樹脂組成物を施して制御下に光を照射して該(i)で形成した光硬化層上に所定のパターンおよび厚みを有する光硬化層を一体に積層形成し、(iii)前記(ii)で形成した光硬化層の上に1層分の光硬化性樹脂組成物を施して制御下に光を照射して該(ii)で形成した光硬化層上に所定のパターンおよび厚みを有する光硬化層を一体に積層形成し、(iv)目的とする立体造形物が形成されるまで前記(iii)の光硬化層の積層形成工程を繰り返すことによって立体造形物を製造する。

【0015】

上記した立体造形物の製造において、本発明では、前記(i)〜(iv)の工程における光硬化性樹脂組成物面への光照射を、複数の光ビームを使用して行う。 該複数の光ビームの造形時の照射ピッチ、照射範囲、光硬化樹脂組成物面への照射深度、スポット径、照射速度、照射のタイミングなどは、各々の状況に応じて変えることができる。

複数の光ビームは、

1つの光源から発射された光を分光器などによって複数の光ビームに分光したものであってもよい複数の光ビームとすると、該複数の光ビームのエネルギー強度、スポット径、照射ピッチ、光硬化性樹脂組成物面への進入深度、移動形態、移動範囲、照射速度、照射のタイミングなどをそれぞれ個別に調節することができ、また場合によっては両者を連動させて調節することができるので、望ましい。

本発明で用いる光ビームの数は2ビーム以上であればいずれでもよく、製造しようとする立体造形物のサイズ、形状、構造などに応じて適当なビーム数を選択することができる。しかしながら、光ビームの数が多すぎると光造形工程および装置が複雑になるので、一般には光ビームの数は2〜5ビーム程度であることが好ましく、2〜4ビーム程度であることがより好ましい。

【0016】

本発明で用いる複数の光ビームは、いずれも、X方向およびY方向(平面方向)に移動可能であるか或いはX方向、Y方向およびZ方向(平面方向と深さおよび/または高さ方向)に移動可能になっており、光硬化性樹脂組成物面に沿って前記方向に移動させながら光硬化性樹脂組成物面に光を照射して光硬化させ、場合によっては加熱を行う。

光ビームの前記移動方式は特に制限されず、例えば、光スキャナーを構成する反射鏡の角度の調節、反射鏡の位置移動、反射鏡の高さの調節などによって光ビームをX−Y方向またはX−Y−Z方向に移動させて光硬化性樹脂組成物面に照射してもよいし、光ビームの照射をプロジェクター方式によって行い該プロジェクターをX−Y方向またはX−Y−Z方向に移動させることによって光ビームをX−Y方向またはX−Y−Z方向に移動させて光硬化性樹脂組成物面に照射してもよいし、XYプロッター方式によって行ってもよいし、或いはその他の方式で行ってもよい。

【0017】

本発明では複数の光ビームの照射範囲が少なくとも一部で重複しており、それによって複数の光ビームの照射によって形成される各々光硬化部が少なくとも一部で重なりあって1つの光硬化層、ひいては1つの立体造形物を形成する。その場合に、複数の光ビームの照射範囲の重なり部分は、複数の光ビームの照射時に同時に形成しても、または例えば複数の光ビームの1つまたは2つ以上を光硬化性樹脂組成物面に照射して光硬化層を形成した後に、別の1つまたは2つ以上の光ビームを、この後者の光ビームによって形成される光硬化層が前記で形成した光硬化層と少なくとも一部で重なり合うようにしながら照射してもよい。要するに、複数の光ビームを照射することによって形成される所定のパターンおよび深さを有する光硬化層において、該複数の光ビームの照射により形成される光硬化部分が少なくとも一部で重複した状態になっていればよい。

【0018】

本発明では、複数の光ビームの位置ずれを抑制または低減して、寸法精度に優れ、且つ目的と通りの形状、構造、物性および色調を有する立体造形物を円滑に得るために、光ビームの照射位置センサーを複数配置しておき、各光ビームの位置を2点以上で計測し、該計測された値に基づいて各光ビームの位置補正を行うことが極めて望ましい。その場合に、光ビームの照射位置センサーの配置数および配置位置は、製造を目的とする立体造形物の形状、構造、サイズ、光ビームのビーム数、光ビームの移動方式、移動方向、移動範囲、照射速度などに応じて決めるのが望ましい。但し、照射位置センサーは、光造形の邪魔にならない位置に配置する必要があり、そのため複数の照射位置センサーは、複数の光ビームの最大移動範囲(最大移動面)を包囲する外周部分に間隔を設けて配置するのがよい。複数の照射位置センサーは、所定の位置に固定して配置しても、または光造形の進行や状況と連動させて位置移動可能に配置してもよい。

光ビームの照射位置センサーの種類は特に制限されず、光ビームの照射位置を正確に検知できるセンサーであればいずれも使用でき、例えば、CCDセンサー、PSDセンサーなどが挙げられる。

そして、複数の照射位置センサーで計測された値に基づいて、各光ビームの位置補正を自動的に行い、各光ビーム間の位置ずれを抑制または低減しながら、光造形を行う。

【0019】

本発明では、複数の光ビームの移動・照射形態を製造を目的とする立体造形物の形状、構造、サイズなどに応じて決めることができ、例えば、複数の光ビームは並行状態で移動させながら光照射を行っても、複数の光ビームを対向方向から徐々に近づけながら移動させて光照射を行っても、複数の光ビームを徐々に遠ざけながら移動させて光照射を行っても、複数の光ビームを重ね合わせて移動させながら光照射を行っても、複数の光ビームの各々を全く別々に移動させながら光照射を行っても、または前記以外の方式を採用してもよい。

【0020】

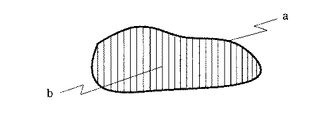

特に、本発明において、上記(4)の製造方法およびそのための上記(14)の光造形装置を採用すると、歪みや反りのない、寸法精度に優れる立体造形物を高い造形速度で円滑に製造することができる。すなわち、何ら限定されるものではないが、図1の模式図で例示するように、所定パターンの輪郭部分(周囲部分)に相当する光硬化部aを該複数の光ビームのうちの1つまたは2つ以上の光ビーム(好ましくは1つ、多くても2つの光ビーム)を用いて形成し、それと共に該輪郭部分に相当する光硬化部aで包囲される内側部分に相当する光硬化部bの形成を該複数の光ビームのうちの別の1つまたは2つ以上の光ビーム(好ましくは1〜3の光ビーム)によって行って立体造形物を製造すると、該パターンの周囲部分が光硬化された状態(該パターンの輪郭がきちんとした状態)で内側部分の光硬化が行われるために、歪みや反りのない、寸法精度に優れる立体造形物を高い造形速度で円滑に得られる。その際に、所定パターンの輪郭部分の光硬化が該パターンに相当する光硬化層の形成の初期の段階で終了しているようにしながら内側部分の光硬化を行うと、立体造形物における反りや歪みの発生を一層効果的に防止することができる。

【0021】

また、本発明において、上記(4)の方法および(14)の光造形装置を採用する代わりに、上記(5)の方法および(15)の光造形装置を採用する場合も、反りや歪みが少なくて、寸法精度に優れる立体造形物を高い造形速度で生産性良く製造することができる。すなわち、何ら限定されるものではないが、図2の模式図で例示するように、複数の光ビームのうちの1つまたは2つ以上の光ビームによって所定のパターンの一方の端部側からそれと対向する端部側へと光硬化を行い(図2におけるAの方向)、且つ該複数の光ビームのうちの別の1つまたは2つ以上の光ビームによって該一方の端部側と対向する端部側から該一方の端部側へと光硬化を行うと(図2におけるBの方向)、該パターンの両側からバランスの採れた状態で同時に光硬化がなされるために、1本の光ビームを用いてパターンの一方の端部のみから順次光硬化を行う従来汎用の光造形技術による場合に比べて、反りや歪みが少なくて寸法精度に優れる立体造形物を製造することができる。しかも、この方法による場合に、パターンの両端側から同時に光硬化を行うと、その造形速度が1本の光ビームを用いる場合に比べて2倍以上となり、造形速度が極めて高くなり、生産性が格段に向上する。

【0022】

さらに、本発明において、上記(6)の方法および(16)の光造形装置を採用して、光造形を行うと、光硬化層間の接着強度の高い、力学的特性および寸法安定性に優れる立体造形物を円滑に製造することができる。すなわち、複数の光ビームのうちの1つまたは2つ以上の光ビームによって光硬化性樹脂組成物の表面の1層分の光硬化を行い、且つ該複数の光ビームのうちの別の1つまたは2つ以上の光ビームによって該表面の1層分とその下に位置する光硬化層との境界面を含む部分の光硬化を行うことによって、表面の1層分の光硬化層の形成のみならず、該表面の光硬化層とその下に存在する光硬化層との境界面での光硬化が十分に行われて、光硬化層間の接着強度が増して、力学的特性および寸法安定性に優れる立体造形物を得ることができる。その場合に、複数の光ビームによる表面の1層分の光硬化層の形成と、該表面の光硬化層とその下に存在する光硬化層との境界面を含む部分の光硬化は、同時に行っても、または表面の1層分の光硬化層の形成に引き続いて前記境界面を含む部分の光硬化を行ってもいずれでもよいが、後者の方法が表面の光硬化層の形成と境界面での光硬化の両方が円滑に行われることから好ましく採用される。

何ら限定されるものではないが、図3の模式図で例示するように、光ビームcによって表面の1層分の光硬化層Cを順次形成しつつ、それと小さい時間差で光ビームdによって該表面の光硬化層Cとその下に存在する光硬化層Dとの境界面Eを含む部分の光硬化を順次行うと、複数の光ビームを使用することによる効果を十分に活かしながら高い造形速度で、光硬化層間の接着強度の高い立体造形物をより円滑に製造することができる。

【0023】

本発明で用いる光硬化性樹脂組成物の種類は特に制限されず、光学的立体造形技術で用いることができる光硬化性樹脂組成物であればいずれでもよい。限定されるものではないが、本発明で用いる光硬化性樹脂組成物としては、例えば、アクリレート系光硬化性樹脂組成物、ウレタンアクリレート系光硬化性樹脂組成物、エポキシ系光硬化性樹脂組成物、エポキシアクリレート系光硬化性樹脂組成物、ビニルエーテル系光硬化性樹脂組成物などを挙げることができる。その場合に、光硬化性樹脂組成物は、光重合性化合物の1種類のみを含有していても、または2種以上を含有していてもよい。光硬化性樹脂組成物中に含まれる光重合性化合物の種類に応じて、光重合開始剤の種類も、例えば、光ラジカル重合開始剤、光カチオン重合開始剤、光ラジカル重合開始剤と光カチオン重合開始剤の併用というように適宜選択することができる。

【0024】

本発明で用いる光硬化性樹脂組成物は、液状であってもまたは固体状であってもいずれでもよい。液状の光硬化性樹脂組成物を用いて本発明の光造形を行う場合は、例えば、光硬化性樹脂組成物液を充填した造形浴を使用し、該造形浴の液面に複数の光ビームによる光照射を行って光硬化層を形成させる工程を順次繰り返す方法などを採用することができる。

【0025】

本発明では、照射する光(光ビーム)の種類は特に制限されず、光学的立体造形で使用されている光のいずれもが使用でき、例えば、Arレーザー、He−Cdレーザー、キセノンランプ、メタルハライドランプ、水銀灯、蛍光灯などから発生される活性エネルギー線のいずれもが使用できる。そのうちでも、レーザー光線が造形速度、高集光性による高造形精度などの点から好ましく採用される。また、照射する光ビームの強さ、光硬化性樹脂組成物表面と光源の距離、スポット径なども各々の状況に応じて適宜設定することができる。

【0026】

本発明の方法および装置による場合は、精密部品、電気・電子部品、家具、建築構造物、自動車用部品、各種容器類、鋳物、金型、母型などのためのモデルや加工用モデル、複雑な熱媒回路の設計用の部品、複雑な構造の熱媒挙動の解析企画用の部品、その他の複雑な形状や構造を有する各種の立体造形物を、高い造形速度および寸法精度で円滑に製造することができる。

【0027】

【実施例】

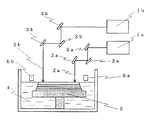

以下に本発明で用い得る光造形装置の概念を図4により例示するが、本発明の光造形装置はそれにより何ら制限されるものではない。

図4の光造形装置は、2つの光源1aと1bから2つの光ビーム2a,2bを発射させるようにした光造形装置の模式図の一例である。光源1aから発射された光ビーム2aは、ミラー3aから構成されるスキャナーによって、造形浴4に充填されている光硬化性樹脂組成物の液面に照射されるようになっており、また光源1bから発射された光ビーム2bはミラー3bから構成されるスキャナーによって造形浴4に充填されている光硬化性樹脂組成物の液面に照射されるようになっている。ミラー3aおよび3bは角度が可変になっているか、または角度と位置が可変になっており、それによって光ビーム2aおよび2bは、それぞれX−Y面で移動および光硬化性樹脂組成物の液面への照射深度の変更が可能になっている。また、5は造形物を載置する昇降可能な載置台である。

【0028】

さらに、図4の,光造形装置では、2つの光ビーム2a,2bの照射位置を検知する照射位置センサー6a,6bを、光ビーム2a,2bの照射域の周囲に光造形の邪魔にならないようにして配置してあり、照射位置センサー6aおよび6bによって各光ビーム2a,2bの位置を2点以上で計測し、その計測結果に基づいて、ミラー3aおよび/または3bの角度や位置を補正することにより、各光ビーム2aおよび2bの位置ずれを抑制または低減する。

図4に示したような光造形装置を使用して、上記した本発明の種々の光造形操作を行うことにより、寸法精度、力学的特性、光硬化層間の接着強度などに優れる立体造形物や、所定の色調や模様の発現形態を有する立体造形物を、高い造形速度で生産性良く製造することができる。

【0029】

【発明の効果】

本発明による場合は、立体造形物の寸法の大小や形状に拘わらず、歪みや反りがなくて寸法精度に優れる立体造形物を、高い造形速度で生産性良く製造することができる。

そして、本発明による場合は、強度や硬度などの力学的特性に優れる立体造形物、光硬化層間の層間接着強度の高い立体造形物などを、高い造形速度で生産性良く製造することができる。

【0030】

特に、本発明において、複数の光ビームを用いる場合は、光ビームのエネルギー強度、スポット径、照射ピッチ、光硬化性樹脂組成物面への進入深度、移動形態、移動範囲、照射速度、照射のタイミングなどを、製造しようとする立体造形物の種類、形状、構造などに応じて種々選択し且つ組み合わせながら、寸法精度、強度や硬度などの力学的特性、光硬化層間の層間接着強度などに優れる立体造形物を、高い造形速度で生産性良く製造することができる。

さらに、光ビームの照射位置センサーを複数配置してなる本発明の光造形方法および装置による場合は、各光ビームの位置を2点以上で計測し、該計測された値に基づいて各光ビームの照射位置の補正を行うことによって、各光ビーム間の位置ずれが抑制または低減されて、寸法精度に優れる立体造形物を円滑に製造することができる。

【0031】

また、所定パターンの輪郭部分の光硬化を複数の光ビームのうちの1つまたは2つ以上の光ビームで行い、該輪郭部分で包囲される内側部分の光硬化を複数の光ビームのうちの別の1つまたは2つ以上の光ビームで行うようにした本発明の方法および装置による場合は、光硬化収縮による反りや歪みの発生が少なくて、寸法精度に優れる立体造形物が円滑に製造することができ、しかも造形時間の短縮を図ることができる。

そして、複数の光ビームのうちの1つまたは2つ以上の光ビームによって所定パターンの一方の端部側からそれと対向する端部側へと光硬化を行うと共に、複数の光ビームのうちの別の1つまたは2つ以上の光ビームによって該一方の端部と対向する端部側から該一方の端部側へと光硬化を行うようにした本発明の方法および装置による場合は、反りや歪みの発生の低減された寸法精度に優れる立体造形物を製造することができ、しかも両端側から光硬化を行うために造形時間の大幅な短縮を図ることができる。

また、複数の光ビームのうちの1つまたは2つ以上の光ビームによって光硬化性樹脂組成物の表面の1層分の光硬化を行い、該複数の光ビームのうちの別の1つまたは2つ以上の光ビームによって該表面の1層分とその下に位置する光硬化層との境界面以下の部分の光硬化を行うようにした本発明の方法および装置による場合は、光硬化層間の接着強度の増大した力学的特性および寸法安定性に優れる立体造形物を、高い造形速度で製造することができる。

【図面の簡単な説明】

【図1】 所定パターンの輪郭部分の光硬化と、該輪郭部分で包囲される内側部分の光硬化をそれぞれ別の光ビームを使用して行った場合の一例を示す図である。

【図2】 所定パターンの一方の端部とそれと対向するもう一方の端部の両側から光ビームをそれぞれ照射して光硬化を行う場合の一例を示す図である。

【図3】 1つの光ビームで光硬化性樹脂組成物の表面の1層分の光硬化を行い、それとは別の光ビームによって該表面の1層分とその下に位置する光硬化層との境界面を含む部分の光硬化を行う場合の一例を示す図である。

【図4】 2つの光源から2つの光ビームをそれぞれ発射させると共に各光ビームをX−Y方向またはX−Y−Z方向に移動可能とし、且つ光ビームの照射周囲に2つの照射位置センサーを配置した、本発明の光造形装置の一例を示す図である。

【符号の説明】

a 輪郭部分に相当する光硬化部

b 光硬化部aで包囲される内側部分の光硬化部

c 光ビーム

d 光ビーム

A 光ビームの照射方向

B 光ビームの照射方向

C 表面の1層分の光硬化層

D 表面の光硬化層の下の光硬化層

E 境界面

F 発色した模様部分

G 光硬化パターン

1a 光源

1b 光源

2a 光ビーム

2b 光ビーム

3a ミラー

3b ミラー

4 造形浴

5 載置台

6a 光ビームの照射位置センサー

6b 光ビームの照射位置センサー

Claims (10)

- (i)層状にした光硬化性樹脂組成物の表面に制御下に光を照射して所定のパターンおよび厚みを有する光硬化層を形成し、(ii)前記(i)で形成した光硬化層の上に1層分の光硬化性樹脂組成物を施して制御下に光を照射して該(i)で形成した光硬化層上に所定のパターンおよび厚みを有する光硬化層を一体に積層形成し、(iii)前記(ii)で形成した光硬化層の上に1層分の光硬化性樹脂組成物を施して制御下に光を照射して該(ii)で形成した光硬化層上に所定のパターンおよび厚みを有する光硬化層を一体に積層形成し、(iv)目的とする立体造形物が形成されるまで前記(iii)の光硬化層の積層形成工程を繰り返すことによって立体造形物を製造するに当たり、前記(i)〜(iv)の工程における光照射を、X方向およびY方向に移動可能であるか或いはX方向、Y方向およびZ方向に移動可能な、照射範囲が少なくとも一部で重複する複数の光ビームを使用し、該複数の光ビームは光源から分割されたもので前記造形を行い、さらに、光ビームの照射位置センサーを複数配置して、各光ビームの位置を2点以上で計測し、計測された値に基づいて各光ビームの位置補正を行って、各光ビーム間の位置ずれを抑制または低減することを特徴とする立体造形物の製造方法。

- 複数の光ビームが、単一の光源から発射されたものである請求項1に記載の立体造形物の製造方法。

- 所定のパターンの輪郭部分の光硬化を前記複数の光ビームのうちの1つまたは2つ以上の光ビームにより行い、該輪郭部分で包囲される内側部分の光硬化を該複数の光ビームのうちの別の1つまたは2つ以上の光ビームにより行うことからなる請求項1または2に記載の立体造形物の製造方法。

- 複数の光ビームのうちの1つまたは2つ以上の光ビームによって所定のパターンの一方の端部側からそれと対向する端部側へと光硬化を行い、且つ該複数の光ビームのうちの別の1つまたは2つ以上の光ビームによって該一方の端部側と対向する端部側から該一方の端部側へと光硬化を行うことからなる請求項1または2に記載の立体造形物の製造方法。

- 複数の光ビームのうちの1つまたは2つ以上の光ビームによって光硬化性樹脂組成物の表面の1層分の光硬化を行い、且つ該複数の光ビームのうちの別の1つまたは2つ以上の光ビームによって該表面の1層分とその下に位置する光硬化層との境界面を含む部分の光硬化を行うことからなる請求項1または2に記載の立体造形物の製造方法。

- 載置台上または光硬化性樹脂組成物の硬化により形成した光硬化層上に1層分の光硬化性樹脂組成物を順次供給するための光硬化性樹脂組成物の供給装置;最終的な立体造形物が形成されるまで制御下に所定のパターンおよび厚みを有する光硬化層の形成・積層を繰り返して行うための、X方向およびY方向に移動可能であるか或いはX方向、Y方向およびZ方向に移動可能で且つその照射範囲が少なくとも一部で重複する複数の光ビームを光硬化性樹脂組成物面に対して照射し、該複数の光ビームは光源から分割されたものである光照射装置;および、

複数の光ビームの照射位置を検知・計測するための複数のセンサーと、該複数のセンサーの検知・計測値に基づいて各光ビームの位置を補正して各光ビーム間の位置ずれを抑制または低減するための装置;を有することを特徴とする光造形装置。 - 単一の光源を有し、前記複数の光ビームが該単一の光源から発射される請求項6に記載の光造形装置。

- 複数の光ビームのうちの1つまたは2つ以上の光ビームを光硬化しようとする所定のパターンの輪郭部分に沿って移動・照射させる手段、および該複数の光ビームのうちの別の1つまたは2つ以上の光ビームを該輪郭部分で包囲される内側部分で移動・照射させる手段を有する請求項6または7に記載の光造形装置。

- 複数の光ビームのうちの1つまたは2つ以上の光ビームを光硬化しようとする所定のパターンの一方の端部側からもう一方の端部側へと徐々に移動・照射させ、且つ該複数の光ビームのうちの別の1つまたは2つ以上の光ビームを該一方の端部と対向する端部側から該一方の端部側へと徐々に移動・照射させる手段を有する請求項6または7に記載の光造形装置。

- 複数の光ビームのうちの1つまたは2つ以上の光ビームの到達深さを光硬化性樹脂組成物の表面の1層分とし、且つ該複数の光ビームのうちの別の1つまたは2つ以上の光ビームの到達深さを該表面の1層分とその下に位置する光硬化層との間の境界面を含む深さとする制御装置を有する請求項6または7に記載の光造形装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003006479A JP4140891B2 (ja) | 2003-01-15 | 2003-01-15 | 光学的立体造形方法および装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003006479A JP4140891B2 (ja) | 2003-01-15 | 2003-01-15 | 光学的立体造形方法および装置 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP12376199A Division JP3515419B2 (ja) | 1999-04-30 | 1999-04-30 | 光学的立体造形方法および装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003181942A JP2003181942A (ja) | 2003-07-03 |

| JP2003181942A5 JP2003181942A5 (ja) | 2006-05-18 |

| JP4140891B2 true JP4140891B2 (ja) | 2008-08-27 |

Family

ID=27606920

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003006479A Expired - Lifetime JP4140891B2 (ja) | 2003-01-15 | 2003-01-15 | 光学的立体造形方法および装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4140891B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105082533A (zh) * | 2014-05-12 | 2015-11-25 | 三纬国际立体列印科技股份有限公司 | 检测成型材特性的方法与立体打印装置 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4916392B2 (ja) * | 2007-06-26 | 2012-04-11 | パナソニック株式会社 | 三次元形状造形物の製造方法及び製造装置 |

| KR101979969B1 (ko) * | 2011-06-28 | 2019-05-17 | 글로벌 필트레이션 시스템즈, 에이 디비에이 오브 걸프 필트레이션 시스템즈 인코포레이티드 | 선형 응고를 이용하여 3차원 물체를 형성하는 장치 및 방법 |

| JP2015104837A (ja) * | 2013-11-29 | 2015-06-08 | 東京エレクトロン株式会社 | 積層造形装置、積層造形方法及び移動部 |

| JP2015199195A (ja) * | 2014-04-04 | 2015-11-12 | 株式会社松浦機械製作所 | 三次元造形装置 |

| JP6843756B2 (ja) * | 2014-11-24 | 2021-03-17 | アディティブ インダストリーズ ビー.ブイ. | 積層造形によって物体を製造するための装置 |

| EP3990258A1 (en) * | 2019-07-29 | 2022-05-04 | Align Technology, Inc. | Systems and method for additive manufacturing of dental devices using photopolymer resins |

| KR102301172B1 (ko) * | 2020-12-30 | 2021-09-13 | 주식회사 큐브세븐틴 | 3d 오버 프린팅 장치 및 방법 |

-

2003

- 2003-01-15 JP JP2003006479A patent/JP4140891B2/ja not_active Expired - Lifetime

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105082533A (zh) * | 2014-05-12 | 2015-11-25 | 三纬国际立体列印科技股份有限公司 | 检测成型材特性的方法与立体打印装置 |

| TWI594873B (zh) * | 2014-05-12 | 2017-08-11 | 三緯國際立體列印科技股份有限公司 | 偵測成型材特性的方法與立體列印裝置 |

| CN105082533B (zh) * | 2014-05-12 | 2017-12-19 | 三纬国际立体列印科技股份有限公司 | 检测成型材特性的方法与立体打印装置 |

| US10144208B2 (en) | 2014-05-12 | 2018-12-04 | Xyzprinting, Inc. | Method for detecting characteristic of forming material and three-dimensional printing apparatus |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003181942A (ja) | 2003-07-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20150165695A1 (en) | Three dimensional printing apparatus | |

| JP4417911B2 (ja) | 光学的立体造形方法および装置 | |

| JP3515419B2 (ja) | 光学的立体造形方法および装置 | |

| JPH0342233A (ja) | 光学的造形法 | |

| JPH02111528A (ja) | 三次元形状の形成方法 | |

| JP4140891B2 (ja) | 光学的立体造形方法および装置 | |

| JP2010228332A (ja) | 造形物の製造方法 | |

| JP4669843B2 (ja) | 光造形装置及び光造形方法 | |

| US10513058B2 (en) | 3-D printing method | |

| JP2007111989A (ja) | 光学的立体造形方法および装置 | |

| CN101301792B (zh) | 一种基于液晶空间光调制器的光固化快速成型方法及装置 | |

| JP2003181942A5 (ja) | ||

| JP3458593B2 (ja) | 三次元形状の形成方法 | |

| JP3782049B2 (ja) | 光造形方法及びその装置 | |

| JP2006043953A (ja) | 光学的立体造形方法および装置 | |

| JP5993224B2 (ja) | 三次元造形装置 | |

| JP2007021922A (ja) | 積層造形方法および装置 | |

| JP2010052318A (ja) | 光造形方法 | |

| JP2671534B2 (ja) | 三次元形状の形成方法 | |

| WO2019009064A1 (ja) | 積層造形法 | |

| JPH06246837A (ja) | 光造形方法および光造形装置 | |

| JP4834297B2 (ja) | 光造形装置及び光造形方法 | |

| JP4433456B2 (ja) | 光学的立体造形および装置 | |

| JPH05318603A (ja) | 光学的造形方法および装置 | |

| JP4503404B2 (ja) | 光造形装置及び光造形方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20041013 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060222 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060222 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060322 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080520 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080606 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110620 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120620 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120620 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130620 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130620 Year of fee payment: 5 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130620 Year of fee payment: 5 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130620 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140620 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |