JP4112821B2 - プラズマ処理方法およびプラズマ処理装置 - Google Patents

プラズマ処理方法およびプラズマ処理装置 Download PDFInfo

- Publication number

- JP4112821B2 JP4112821B2 JP2001167162A JP2001167162A JP4112821B2 JP 4112821 B2 JP4112821 B2 JP 4112821B2 JP 2001167162 A JP2001167162 A JP 2001167162A JP 2001167162 A JP2001167162 A JP 2001167162A JP 4112821 B2 JP4112821 B2 JP 4112821B2

- Authority

- JP

- Japan

- Prior art keywords

- electrode

- frequency power

- glass substrate

- plasma processing

- gas

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Plasma Technology (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

- Physical Vapour Deposition (AREA)

- Chemical Vapour Deposition (AREA)

- Drying Of Semiconductors (AREA)

Description

【発明の属する技術分野】

本発明は、半導体素子や液晶表示素子などの製造に際して、誘電体である被処理ガラス基板にドライエッチング、CVDまたはスパッタリングなどの表面処理を施すのに使用されるプラズマ処理方法およびプラズマ処理装置に関するものであり、特に、液晶表示用のトランジスタ素子の形成過程におけるドライエッチング工程において、大型ガラス基板に形成された多層膜を一括してエッチングすることができるプラズマ処理方法およびプラズマ処理装置に関するものである。

【0002】

【従来の技術】

近年、液晶表示素子の製造分野においては、パネルの大型化傾向に対する製造コストの低減と環境保護の観点から、工程の簡略化や薬液によるエッチング工程を除外した製造方法への変更などの要望が高まっており、例えば、大型ガラス基板に形成された積層膜を一括して高速でドライエッチングできる工法および装置の出現が待たれている。このような積層膜には、薄膜回路の構成上、金属膜と金属膜との間を絶縁するための絶縁薄膜が形成されるが、この絶縁薄膜は耐電圧の上限しきい値または下限しきい値を超える電圧が印加された場合に絶縁破壊されてしまう。

【0003】

これに対し、上述のドライエッチングは、真空中でプラズマを発生させ、エッチングガスなどの反応ガスを埀離させ、イオンなどにより物理的および化学的な反応を組み合わせて加工する工法であるため、誘電体であるガラス基板に対しプラズマによるドライエッチングを行う場合には、その基板上にプラズマからの電子によって多量の電荷を発生させることになる。そして、被処理ガラス基板に絶縁薄膜の耐電圧のしきい値を超える電荷が帯電した場合には絶縁薄膜の絶縁破壊が発生するので、ドライエッチングによって薄膜回路を形成できなくなる。そこで、従来では、被処理ガラス基板上に電荷が帯電しないようなプラズマを発生させることができないか、或いは被処理ガスラ基板上に帯電した電荷を除電プラズマによる除電プロセス上の工夫で低減させることができないかといった試みがなされている。

【0004】

図7は、従来においてドライエッチング装置として一般的に用いられているプラズマ処理装置を示す概略縦断面図である。同図において、真空チャンバ1の内部においては、排気手段としてのターボ分子ポンプ2およびドライポンプ3の駆動によって内部空気が排気口4を介し排気されるとともに、ガス供給部を兼ねる上部電極7の底面を形成するシャワープレート8に形成された多数のガス吹出孔9からエッチングガスや成膜ガスなどの反応ガスGが導入される。この真空チャンバ1への反応ガスGの供給は、ガス供給源10から一次側バルブ11、マスフローコントローラからなる流量調節部12および二次側バルブ13からなるガス供給系統5を通じて上部電極7の上方のガス導入部14に供給され、このガス導入部14を通って上部電極7のシャワープレート8と真空チャンバ1の天面部との間に形設されているガス空間17に供給された反応ガスGが多数のガス吹出孔9から真空チャンバ1の内部空間に導入される。この真空チャンバ1内に導入された反応ガスGは、ガス供給系統5の制御によって所定の圧力に調整される。

【0005】

一方、真空チャンバ1内部の底面上に設置された絶縁支持台18の上部に設けられている下部電極19の上面には、加工処理つまりドライエッチングするための被処理ガラス基板20が載置してセットされる。そして、上述の真空排気された真空チャンバ1の内部空間内に反応ガスGが導入された雰囲気中において、下部電極19には高周波電源21から接続端子22を介して一定の高周波電力が供給されることにより、この下部電極19と、接続端子23を介してアースに接続されている上部電極7との間には、プラズマが励起されて、被処理ガラス基板20にプラズマによるドライエッチングの処理が施される。ドライエッチングの終了が検出されたときには、高周波電源21からの高周波電力の供給が停止されるとともに、ガス供給系統5による反応ガスGの供給も停止される。

【0006】

つぎに、表面処理の終了した被処理ガラス基板20は、シリンダ(図示せず)などの駆動源によって上下動される基板リフトアップユニット24の駆動により、これの複数本の基板昇降ピン27で下部電極19の上方に持ち上げられて搬送アーム(図示せず)上に移載されたのちに、真空チャンバ1の外部に搬出されるのであるが、この被処理ガラス基板20の搬出に先立って、以下に説明するような除電プロセスが実施される。

【0007】

すなわち、上記ドライエッチング中には、負極性の反応ガスGによるプラズマによって被処理ガラス基板20の表面をマイナス電位として被処理ガラス基板20と下部電極19との間にプラズマチャージアップによる静電気を帯びる。図8(a)に実線で示すように、ドライエッチングが終了したt1時には、被処理ガラス基板20の表面が非常に高いマイナス電位(一般にマイナス数百ボルト)となる状態まで帯電して、被処理ガラス基板20が下部電極19に静電吸着している。

【0008】

そのため、この下部電極19に対し静電吸着している被処理ガラス基板20を下部電極19から強制的に剥離して上方に持ち上げた場合には、静電吸着を強制的に解除することになるので、誘電率が上がる方向に変化して被処理ガラス基板20の表面電位が剥離帯電によって異常に大きなマイナス電位となり、図8(a)に1点鎖線で示す絶縁薄膜の耐電圧の下限しきい値を越えてしまい、被処理ガラス基板20に折角形成されたデバイスの絶縁薄膜が絶縁破壊される。そこで、ドライエッチッグの終了後には、被処理ガラス基板20を取り外すのに先立って、除電プロセスが実施されている。

【0009】

この除電プロセスでは、ガス供給系統5の切換制御により、エッチング作用に寄与しない酸素ガスや窒素ガスまたはヘリウムガスなどの不活性ガスを真空チャンバ1内に導入するとともに、その不活性ガスの圧力を、図8(b)に示す1点鎖線に対し上方側領域であるエッチング作用に寄与しない領域内において段階的に変化させる。それと同時に、高周波電源21からは、高周波電力を、図8(c)に示す1点鎖線に対し下方側領域であるエッチング作用に寄与しない領域内において段階的に変化させながら下方電極19に供給する。これにより、真空チャンバ1内には除電プラズマが励起されて、被処理ガラス基板20の帯電量は、図8(a)に示すように、表面電位がマイナス電位からプラス電位に移行するよう変化し、除電プロセスが終了したt2時には、被処理ガラス基板20と下部電極19間の静電吸着が解除される。そののち、被処理ガラス基板20は、基板リフトアップユニット24の駆動により上動される複数本の基板昇降ピン27により下部電極19の上方に持ち上げられる。

【0010】

【発明が解決しようとする課題】

しかしながら、従来では、ドライエッチング時における被処理ガラス基板20の表面電位の測定手段が存在しないことから、ガスGの圧力や高周波電力の電圧値などを実験的に求めた適当な値に設定しながら可変調節しているため、図8(a)に2点鎖線で示す特性曲線のように、ドライエッチング中に被処理ガラス基板20の表面がマイナス電位に直線的に増大するよう帯電されていき、このマイナス電位が絶縁薄膜の耐電圧の下限しきい値を超えてデバイスが絶縁破壊されてしまう不具合が生じることがあった。

【0011】

また、除電プロセスでは、ガスGの圧力および高周波電力をそれぞれ図8(b),(c)に示したように調整しながら、プラス側に帯電し易い不活性ガスで励起した除電プラズマによって被処理ガラス基板20のマイナス電位がゼロに近づくようにプラス帯電させていくが、この場合にも被処理ガラス基板20の表面電位の測定手段が存在しないことから、上記の調整を実験結果に基づき経験的に行っているので、被処理ガラス基板20の表面がマイナス電位からプラス電位に帯電され過ぎて、そのプラス電位が絶縁薄膜の耐電圧の上限しきい値を超えてデバイスが絶縁破壊されてしまう不具合が生じることがあった。

【0012】

また、上述の絶縁破壊の発生を確実に防止することに留意し過ぎた設定を行った場合には、残留帯電が存在して被処理ガラス基板20の下部電極19に対する静電吸着の解除が不十分となってしまう。そのため、被処理ガラス基板20は、除電プロセス後に基板昇降ピン27で持ち上げられた瞬間に剥離帯電を起こして表面が異常に大きなマイナス電位となってしまい、このマイナス電位が絶縁薄膜の耐電圧の下限しきい値を超えてデバイスが絶縁破壊されてしまう不具合が生じることがあった。

【0013】

そこで、本発明は、上記従来の課題に鑑みてなされたもので、大型ガラス基板などの被処理誘電体基板を、これに形成されたデバイスの絶縁薄膜の絶縁破壊を確実に防止しながら加工処理を行ったのちに、絶縁薄膜の絶縁破壊を確実に防止して支障無く取り外すことのできるプラズマ処理方法およびプラズマ処理装置を提供することを目的とするものである。

【0014】

【課題を解決するための手段】

上記目的を達成するために、本発明の請求項1に係るプラズマ処理方法は、真空チャンバ内を真空に排気するとともに第1のガスを導入した雰囲気中において、ガラス基板が取り付けられた一方の電極に高周波電力を供給して、前記一方の電極とこれに相対向した他方の電極との間に発生したプラズマによって前記ガラス基板をエッチングする第1の工程と、前記ガラス基板のエッチングが終了したのちに、前記真空チャンバ内に第2のガスを導入して所定の圧力に調整するとともに、前記高周波電力を前記一方の電極に供給して除電プラズマを発生させ、前記ガラス基板の帯電量を減少させる第2の工程と、前記第2の工程が終了したのちに、前記一方の電極に直流電圧を印加しながら前記ガラス基板を前記一方の電極から離間させて取り出す第3の工程と、を備えている。

【0015】

このプラズマ処理方法では、第2の工程の除電プロセスの終了後にガラス基板を一方の電極から取り外す際に、直流電圧を一方の電極に印加することにより、ガラス基板の帯電量がゼロに近づく方向に低減して残留帯電が殆ど無くなるため、ガラス基板を一方の電極から離間させるときに、剥離帯電の発生による絶縁薄膜の絶縁破壊の発生が確実に防止される。また、ガラス基板の取り外し時に直流電圧を印加してガラス基板の帯電量をゼロに近づくように制御することから、除電プロセスの終了時に多少の残留帯電が存在していても支障がないので、除電プロセスは絶縁破壊の発生を確実に防止できる設定として実施できる。

【0016】

本発明の請求項2に係るプラズマ処理方法では、上記発明において、第1の工程および第2の工程の少なくとも一方の工程において、高周波電力に直流電圧を重畳して一方の電極に供給するようにした。これにより、第1の工程において直流電圧を高周波電力に重畳しながら一方の電極に印加してプラズマを励起するようにすれば、ガラス基板のエッチング中におけるガラス基板の帯電量を大幅に減少させることができるので、ガラス基板のデバイスの絶縁薄膜のエッチング中での絶縁破壊をも確実に防止できる。一方、第2の工程において直流電圧を高周波電力に重畳しながら一方の電極に印加して除電プラズマを励起するようにすれば、ガラス基板が静電吸着している一方の電極の電位を直流電圧の印加により逆の電位に移行させることができ、これにより、ガラス基板と一方の電極との静電吸着を解除できる。

【0017】

本発明の請求項3に係るプラズマ処理方法では、上記発明の第2の工程において、直流電圧を重畳した高周波電力を一方の電極に供給しながら前記ガラス基板を前記一方の電極から離間させて取り出し、第3の工程を削減した。これにより、ガラス基板が一方の電極から離間される際に剥離帯電が発生しないから、絶縁薄膜の絶縁破壊を確実に防止しながら、除電プロセスとガラス基板の取り外しとを同時に行って生産性の向上を図ることができる。

【0018】

本発明の請求項4に係るプラズマ処理方法は、真空チャンバ内を真空に排気するとともに第1のガスを導入した雰囲気中において、ガラス基板が取り付けられた一方の電極に、高周波電力を所定周期のパルス信号に同期してパルス化した高周波パルスを供給して、前記一方の電極とこれに相対向した他方の電極との間に発生したパルスプラズマによって前記ガラス基板をエッチングする第1の工程と、前記ガラス基板のエッチングが終了したのちに、前記真空チャンバ内に第2のガスを導入して所定の圧力に調整するとともに、前記高周波パルスを前記一方の電極に供給して除電プラズマを発生させ、前記ガラス基板の帯電量を減少させる第2の工程と、前記第2の工程が終了したのちに、前記ガラス基板を前記一方の電極から離間させて取り出す第3の工程と、を備えているを特徴としている。

【0019】

このプラズマ処理方法では、パルス放電によるパルスプラズマによりガラス基板のエッチングを行うので、放電が高周波パルスの周期に同期してオン・オフを繰り返すから、ガラス基板の帯電量が直線的に増大することがなく、エッチング後のガラス基板の表面電位をゼロに近い低い電位に抑制できる。したがって、エッチング中にガラス基板に帯電する電位がデバイスの絶縁薄膜のしきい値を超えることが絶無となり、絶縁薄膜の絶縁破壊が生じることがない。また、第2の工程の除電プロセスでは、高周波パルスを供給して除電プラズマを励起させるので、ガラス基板の帯電量が反対側の電位に大きく移行することがなく、第2の工程が終了した時点では残留帯電が殆ど無くなってガラス基板の表面電位が一層ゼロに近い値となる。そのため、ガラス基板を一方の電極から取り外す際には、残留電荷が無い状態つまり静電吸着が解消された状態になっているから、剥離帯電が発生することがなく、絶縁薄膜の絶縁破壊も生じない。

【0022】

本発明の請求項5に係るプラズマ処理方法は、真空チャンバ内を真空に排気するとともに第1のガスを導入した雰囲気中において、ガラス基板が取り付けられた第1の電極に第1の高周波電源から高周波電力を供給するとともに、前記第1の電極と相対向した第2の電極におけるコイル状電極部に第2の高周波電源から高周波電力を供給して、前記第1および第2の両電極間に発生した誘導結合型プラズマによって前記ガラス基板をエッチングする第1の工程と、前記ガラス基板のエッチングの終了を検出した時点で前記第1の高周波電源から前記第1の電極への高周波電力の供給を停止し、その停止時点から所定時間の経過後に前記第2の高周波電源から前記第2の電極への高周波電力の供給を停止する第2の工程と、前記第2の工程が終了したのちに、前記ガラス基板を前記第1の電極から離間させて取り出す第3の工程と、を備えている。

【0023】

このプラズマ処理方法では、ガラス基板の表面に一方の電位の電荷を帯電させる第1の電極への高周波電力の供給が先に停止された時点から所定時間が経過するまでの間は第2の電極のみに高周波電力が供給されるので、この第2の電極に供給される高周波電力によってガラス基板上に帯電している電荷が一方の電位から他方の電位に移行するため、ガラス基板の帯電量は、所定時間の経過中に大幅に減少してほぼゼロに近づく。したがって、このプラズマ処理方法では、第2のガスを導入しての除電プロセスを実施する必要がなく、第2の電極への高周波電力の供給を停止させたのちに、ガラス基板を第1の電極から取り外しても、残留電荷が存在しないことから、剥離帯電が生じない。

【0024】

本発明の請求項6に係るプラズマ処理方法では、上記発明において、第1の高周波電源の駆動停止時から第2の高周波電源を駆動停止させるまでの所定時間を0.1 s〜5sの範囲内に設定した。これにより、両高周波電源の駆動停止の時間差である所定時間は、ガラス基板上に形成されるデバイスの種類や構造によって適宜選択して設定するのが好ましいが、0.1 s〜5sの時間範囲内に設定すれば、種々の種類または構造のデバイスに対しても所定時間を最適化することができ、ガラス基板の帯電量を減少させて表面の電位をほぼ完全に除去することができる。

【0025】

本発明の請求項7に係るプラズマ処理方法では、上記発明における第2の工程において、ガラス基板のエッチングの終了を検出した時点で第1の高周波電源から第1の電極への高周波電力の供給を停止したのちに、第2の高周波電源から第2の電極への高周波電力の供給を継続しながらガラス基板の第1の電極からの離間動作を開始して、所定時間の経過後に前記第2の高周波電源の駆動を停止し、第3の工程を削減した。これにより、第1の高周波電源の駆動を停止させたタイミングでガラス基板の取り外し動作を開始しても、第2の電極に供給される高周波電力によってガラス基板上の一方の電位の電荷が他方の電位に移行して、ガラス基板の帯電量が大幅に減少してほぼゼロに近づくので、絶縁薄膜の絶縁破壊を確実に防止することができ、第3の工程を削減できる分だけ生産性の向上を図ることができる。

【0026】

本発明の請求項8に係るプラズマ処理方法は、真空チャンバ内を真空に排気するとともに第1のガスを導入した雰囲気中において、ガラス基板が取り付けられた第1の電極に第1の高周波電源から高周波電力を供給するとともに、前記第1の電極と相対向した第2の電極におけるコイル状電極部に第2の高周波電源から高周波電力を供給して、前記第1および第2の両電極間に発生した誘導結合型プラズマによって前記ガラス基板をエッチングする第1の工程と、前記ガラス基板のエッチングの終了を検出した時点で前記第1および第2の両高周波電源の駆動を同時に停止したのち、前記真空チャンバ内に第2のガスを導入して所定の圧力に調整するとともに、前記第1および第2の両高周波電源から高周波電力を前記第1および第2の両電極にそれぞれ供給して除電プラズマを発生させ、前記ガラス基板の帯電量を減少させる第2の工程と、前記第1の電極にのみ直流電圧を印加しながら前記ガラス基板を前記第1の電極から離間させて取り出す第3の工程と、を備えている。

【0027】

このプラズマ処理方法では、誘導結合型プラズマによりガラス基板をエッチングする場合においても、請求項1に係るプラズマ処理方法の上述したと同様の効果を得ることができる。

【0028】

本発明の請求項9に係るプラズマ処理方法では、上記発明において、第1の工程および第2の工程の少なくとも一方の工程において、第1の高周波電源の高周波電力に直流電圧を重畳して第1の電極に供給し、第2の工程において、真空チャンバ内に第2のガスを導入して所定の圧力に調整するとともに、第1の高周波電源の高周波電力に直流電圧を重畳して前記第1の電極に供給し、且つ第2の高周波電源の高周波電力を第2の電極に供給して除電プラズマを発生させながらガラス基板を前記第1の電極から離間させる動作を開始するとともに、所定時間の経過後に前記両電極への電力供給を停止し、第3の工程を削減した。これにより、2種の高周波電源を設けて誘導結合型プラズマによりガラス基板をエッチングする場合においても、請求項2に係るプラズマ処理方法および請求項3に係るプラズマ処理方法の上述したと同様の効果を得ることができる。

【0029】

本発明の請求項10に係るプラズマ処理方法は、真空チャンバ内を真空に排気するとともに第1のガスを導入した雰囲気中において、ガラス基板が取り付けられた第1の電極に第1の高周波電源から高周波電力を所定周期のパルス信号に同期してパルス化した高周波パルスを供給するとともに、前記第1の電極と相対向した第2の電極におけるコイル状電極部に第2の高周波電源から高周波電力を供給して、前記第1および第2の両電極間に発生した誘導結合型プラズマによって前記ガラス基板をエッチングする第1の工程と、前記ガラス基板のエッチングの終了を検出した時点で前記第1および第2の両高周波電源の駆動を同時に停止したのち、前記真空チャンバ内に第2のガスを導入して所定の圧力に調整するとともに、前記第1の電極に高周波パルスを、且つ前記第2の電極に高周波電力をそれぞれ供給して除電プラズマを発生させる第2の工程とを備え、前記第2の工程と同時または前記第2の工程の終了後に、前記ガラス基板を前記第1の電極から離間させて取り出すようにした。

【0030】

このプラズマ処理方法では、2種の高周波電源を設けて誘導結合型プラズマによりガラス基板をエッチングする場合においても、請求項4に係るプラズマ処理方法の上述したと同様の効果を得ることができる。

【0031】

本発明の請求項11に係るプラズマ処理装置は、排気手段によって内部が真空に排気される真空チャンバと、前記真空チャンバの内部に設けられてガラス基板が取り付けられる第1の電極と、前記第1の電極に相対向する配置で前記真空チャンバの内部に設けられ、ガスをガス吹出孔から前記真空チャンバの内部に導入するガス供給部を兼ねる他方の電極と、前記第1の電極に高周波電力を供給する高周波電源と、所定の直流電力を出力する直流電源と、前記ガラス基板を前記第1の電極から離間させて取り出す基板リフトアップユニットと、前記ガラス基板へのエッチングが終了したのちの除電プラズマによる除電プロセスの終了時に前記高周波電源の駆動を停止するとともに、前記ガラス基板のエッチングの開始時または前記除電プロセスの開始時或いは前記基板リフトアップユニットによる前記ガラス基板の取り出し開始時の何れかのタイミングで前記直流電源の直流電圧を前記高周波電源の高周波電力に重畳して前記第1の電極に供給、或いは前記直流電力をそのまま前記第1の電極に供給するよう制御する制御部とを備えていることを特徴としている。

【0032】

このプラズマ処理装置では、第1の電極に高周波電力を供給する高周波電源と、直流電圧を出力する直流電源と、高周波電源の高周波電力に直流電源の直流電圧を重畳させて第1の電極に供給するとともに、高周波電源と直流電源とを所定のタイミングで駆動および駆動停止させるよう制御する制御部とを備えているので、請求項1ないし3にそれぞれ係るプラズマ処理方法を忠実に具現化して、その処理方法と同様の効果を確実に得ることができる。

【0037】

【発明の実施の形態】

以下、本発明の好ましい実施の形態について図面を参照しながら説明する。図1は本発明の第1の実施の形態に係るプラズマ処理方法を具現化するプラズマ処理装置を示す概略縦断面図であり、同図において、図7と同一若しくは同等のものには同一の符号を付して、重複する説明を省略する。このプラズマ処理装置が図7の装置に対し相違しているのは、直流電源28を設けるとともに、この直流電源28を、制御部30によって切換制御されるリレーボックスからなる切換回路部29を介して高周波電源21の高周波電力と切り換えて、または高周波電力に重畳して接続端子22を介し下部電極19に印加するようになった構成のみである。なお、補足説明すると、真空排気手段には、排気口4とターボ分子ポンプ2との間に圧力調整弁31が設けられている。

【0038】

つぎに、上記プラズマ処理装置を用いたプラズマ処理方法について、被処理ガラス基板20の帯電量を示した図2を参照しながら説明する。真空チャンバ1の内部の底面上に設置された絶縁支持台18の上端面に設けられている下部電極19の上面には、加工処理つまりドライエッチングするための被処理ガラス基板20が載置してセットされる。この被処理ガラス基板20は、搬送アーム(図示せず)に載せられて真空チャンバ1の基板出入口(図示せず)から真空チャンバ1内部の中央の所定位置まで搬入されたのちに、基板リフトアップユニット24の駆動によって上昇されている複数本の基板昇降ピン27の各先端上に移載され、この基板昇降ピン27が下降して下部電極19内に埋入することにより、下部電極19上に載置される。

【0039】

上述のように被処理ガラス基板20が下部電極19上にセットされたならば、真空チャンバ1の内部においては、ターボ分子ポンプ2およびドライポンプ3の駆動により排気口4を介して内部空気が排気されるとともに、ガス供給部を兼ねる上部電極7の底面を形成するシャワープレート8に形成されている多数のガス吹出孔9からエッチングガスや成膜ガスなどの反応ガスGが導入される。この真空チャンバ1への反応ガスGの供給は、ガス供給源10から一次側バルブ11、マスフローコントローラからなる流量調節部12および二次側バルブ13からなるガス供給系統5を通じて上部電極7の上方のガス導入部14に供給され、このガス導入部14を通ってシャワープレート8と真空チャンバ1の天面部とからなるガス空間17に供給された反応ガスGは多数のガス吹出孔9から真空チャンバ1の内部空間に導入される。この真空チャンバ1内に導入される反応ガスGは、ドライエッチングを行う場合、例えばC12系を主として混合されたエッチングガスであり、ガス供給系統5の制御によって所定の圧力、例えば2Pa〜10Pa程度に調整される。

【0040】

そして、上述の真空排気された真空チャンバ1の内部空間内に反応ガスGが導入された雰囲気中において、下部電極19には、制御部30による切換回路部29の切換制御により、高周波電源21からエッチング作用に寄与する領域である0.3 W/cm2 以上に調整された高周波電力が接続端子22を介して印加される。これにより、下部電極19と、接続端子23を介してアースに接続されている上部電極7との間にはプラズマが励起され、被処理ガラス基板20上のパターンニングされたメタル配線膜がエッチングされる。制御部30は、ドライエッチングの終了を検出したときに、高周波電源21による高周波電力の供給を停止するとともに、ガス供給系統5による反応ガスGの供給も停止する。

【0041】

上記ドライエッチング中には、負極性の反応ガスGにより被処理ガラス基板20の表面をマイナス電位として被処理ガラス基板20と下部電極19との間にプラズマチャージアップによる静電気を帯び、図2のグラフに示すように、ドライエッチングが終了したt1時には、被処理ガラス基板20の表面が非常に高いマイナス電位(一般にマイナス数百ボルト)となる状態まで帯電し、被処理ガラス基板20が下部電極19に静電吸着している。

【0042】

そこで、ドライエッチングが終了したのちには、被処理ガラス基板20上に帯電した電子を除去するための除電プロセスが実施される。この除電プロセスでは、ガス供給系統5が制御部30によって切換制御されることにより、エッチング作用に寄与しない窒素ガスまたはヘリウムガスなどの不活性ガスが真空チャンバ1内に導入されるとともに、その不活性ガスの圧力がエッチング作用に寄与しない領域である10Pa〜80Pa程度の範囲内で数10秒単位で段階的に変化される。それと同時に、高周波電源21からは、高周波電力が、エッチング作用に寄与しない領域である0.3 W/cm2 以下の範囲内で数10秒単位で段階的に変化させながら下方電極19に供給される。これにより、真空チャンバ1内には除電プラズマが励起されて、被処理ガラス基板20の帯電量は、図2に示すように、表面電位がマイナス電位からプラス電位に移行するよう変化し、除電プロセスが終了したt2時には、被処理ガラス基板20と下部電極19間の静電吸着がほぼ解除されている。

【0043】

除電プロセスが終了したのちに、被処理ガラス基板20は、基板リフトアップユニット24の駆動により上動される複数本の基板昇降ピン27により下部電極19の上方に持ち上げられるが、制御部30は、除電プロセスが終了したt2時に、切換回路部29を高周波電源21側から直流電源28側に切換制御して、直流電源28からマイナス数10ボルトの直流電圧を下部電極19に印加するよう制御するとともに、基板リフトアップユニット24を上動するよう制御する。これにより、被処理ガラス基板20では、その帯電量が図2に明示するようにゼロに近づく方向に低減して残留帯電が殆ど無くなる。そのため、被処理ガラス基板20が基板昇降ピン27によって下部電極19の上方に持ち上げられる際には、剥離帯電の発生による絶縁薄膜の絶縁破壊の発生が確実に防止される。

【0044】

また、上述のように被処理ガラス基板20の取り外し時には直流電圧を印加して被処理ガラス基板20の帯電量をゼロに近づくように制御するので、除電プロセスの終了時には多少の残留帯電が存在しても支障が生じない。そのため、除電プロセスは絶縁破壊の発生を確実に防止できる設定で実施できる。

【0045】

なお、上記実施の形態では、被処理ガラス基板20を下部電極19から持ち上げる際にのみ直流電圧を下部電極19に印加して剥離帯電を防止する場合について説明したが、ドライエッチングを行う場合にも、切換回路部29を切換制御して、直流電源28から微小なプラス電位(例えばプラス数10ボルト)の直流電圧を高周波電力に重畳しながら下部電極19に印加してプラズマを励起するようにすれば、ドライエッチング中における被処理ガラス基板20のマイナス電位の帯電量を大幅に減少させることができるので、被処理ガラス基板20のデバイスの絶縁薄膜のドライエッチング中での絶縁破壊をも確実に防止できる大きな効果を得ることができる。

【0046】

さらに、除電プロセスを行う際には、不活性ガスを真空チャンバ1内に導入すると同時に、切換回路部29を切換制御して直流電源28から微小なマイナス電位(例えばマイナス数10ボルト)の直流電圧を高周波電力に重畳しながら下部電極19に印加して除電プラズマを励起するようにすれば、被処理ガラス基板20が静電吸着している下部電極19のプラス電位を直流電圧の印加によってマイナス電位に移行させることができ、両者の静電吸着を解除できる。

【0047】

そのため、上記の除電プロセス時には、これと同時に被処理ガラス基板20を基板昇降ピン27の上動により持ち上げるようにしても、被処理ガラス基板20が下部電極19から剥離される際に剥離帯電が発生しないから、絶縁薄膜の絶縁破壊を確実に防止しながら、除電プロセスと被処理ガラス基板20の取り出し工程とを同時に行って生産性の向上を図れる大きな効果を得ることができる。要は、被処理ガラス基板20の取り外し時に直流電圧を下部電極19に印加すれば、絶縁薄膜の絶縁破壊を防止できる効果を得ることができる。

【0048】

図3は本発明の第2の実施の形態に係るプラズマ処理方法を具現化するプラズマ処理装置を示す概略縦断面図であり、同図において、図1と同一若しくは同等のものには同一の符号を付して、重複する説明を省略する。このプラズマ処理装置が図1の装置に対し相違しているのは、図1の直流電源28および切換回路部29に代えて、パルス発生回路32と高周波パルス生成回路33とを設けた構成のみである。パルス発生回路32は、数μs〜数msオーダーの周期のパルス信号、例えば10μs〜10msの周期のパルスを出力する。高周波パルス生成回路33は、高周波電源21の高周波電力をパルス発生回路32の出力パルスに同期してパルス化することにより、高周波電力をパルス化した高周波パルスを生成し、その高周波パルスを接続端子22を介し下部電極19に対し供給する。

【0049】

つぎに、上記プラズマ処理装置を用いたプラズマ処理方法について、被処理ガラス基板20の帯電量を示した図4を参照しながら説明する。真空チャンバ1の内部空間は、第1の実施の形態と同様の作用によって真空排気されながら反応ガスGが導入された雰囲気中とされ、この雰囲気中において下部電極19に高周波パルスが接続端子22を介して印加されることにより、この下部電極19と、接続端子23を介してアースに接続されている上部電極7との間にはパルスプラズマが励起され、このパルスプラズマによって被処理ガラス基板20上のパターンニングされたメタル配線膜がエッチングされる。

【0050】

上記ドライエッチングは上下の電極7,19間でのパルス放電によるパルスプラズマにより行われることから、放電が高周波パルスに同期して10μs〜10msの周期でオン・オフを繰り返す。そのため、被処理ガラス基板20に帯電されるマイナス電位は、放電が短い周期で断続的にオフすることから、直線的に増大することがなく、図4のグラフに示すように、ドライエッチングが終了したt1時の被処理ガラス基板20の表面電位はゼロに近い低いマイナス電位に抑制される。したがって、このプラズマ処理方法では、ドライエッチング中に被処理ガラス基板20に帯電するマイナス電位がデバイスの絶縁薄膜の下限しきい値を超えることが絶無となり、絶縁薄膜の絶縁破壊が生じることがない。しかも、パルス放電は、数10μs〜数10msの極めて短い間隔で断続的にオフするだけであるから、パルスプラズマを、被処理ガラス基板20のドライエッチングに支障が生じない状態に維持できる。

【0051】

つぎに、除電プロセスでは、真空チャンバ1内に不活性ガスを導入しながら、下部電極19にやはり高周波パルスを供給して除電プラズマを励起させるので、被処理ガラス基板20の帯電量はプラス電位側に大きく移行することがない。そのため、図4に示すように、除電プラズマが終了したt2時には、残留帯電が殆ど無くなって被処理ガラス基板20の表面電位が一層ゼロに近い値となる。したがって、この除電プロセスが終了したのちに基板昇降ピン27の上動によって被処理ガラス基板20を下部電極19の上方へ持ち上げる際には、残留電荷が無い状態つまり静電吸着が解消された状態になっているから、剥離帯電が発生することがなく、絶縁薄膜の絶縁破壊も生じない。

【0052】

さらに、この実施の形態では、ドライエッチングが終了したt1時に被処理ガラ基板20の表面電位がゼロに近い低いマイナス電位に抑制されるので、上述の除電プロセスを行うのと同時に基板昇降ピン27を上動させて被処理ガラス基板20を下部電極19の上方へ持ち上げるようにしても、剥離帯電が発生することがない。したがって、この実施の形態では、除電プロセスと被処理ガラス基板の取り出し動作とを同時に行うことが可能であり、それにより、生産性の一層の向上を図ることができる。

【0053】

図5は本発明の第3の実施の形態に係るプラズマ処理方法を具現化するプラズマ処理装置を示す概略縦断面図であり、同図において、図1および図3と同一若しくは同等のものには同一の符号を付して、重複する説明を省略する。このプラズマ処理装置では、第1の電極38に接続端子22を介して高周波電力を供給するための第1の高周波電源34と、第2の電極39におけるコイル状電極部40に接続端子23を介して高周波電力を供給するための第2の高周波電源37とを備えている。制御部42は、ドライエッチングの終了を検出した時点から第1および第2の高周波電源34,37をそれぞれ後述する所定のタイミングで駆動停止させる。

【0054】

また、第2の電極39は、真空チャンバ1の内部上端部に真空封止空間を形成する誘電体の仕切板41と、上記真空封止空間内において仕切板41上に配置された上記コイル状電極部40と、仕切板41の下方に配置された図1および図3と同様のシャワープレート8とを備えている。なお、第1の高周波電源34は図1および図3の高周波電源21と、第1の電極38は図1および図3の下部電極19とそれぞれ同一であるが、双方の構成の相違を明確にするために敢えて異なる名称と異なる符号を付してある。

【0055】

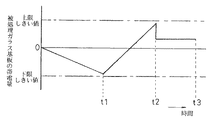

つぎに、上記プラズマ処理装置を用いたプラズマ処理方法について、被処理ガラス基板20の帯電量を示した図6を参照しながら説明する。真空チャンバ1の内部空間は、第1および第2の各実施の形態と同様の作用によって真空排気されながら反応ガスGが導入された雰囲気とされ、この雰囲気中において第1の電極38に第1の高周波電源34から高周波電力が供給されるとともに、第2の電極39における誘電体の仕切板41によって真空封止された空間に配置されたコイル状電極部40に第2の高周波電源37から高周波電力が供給されることにより、第1および第2の両電極38,39間には、誘導結合型プラズマが生成され、この誘導結合型プラズマによって被処理ガラス基板20上のパターンニングされたメタル配線膜がエッチングされる。このドライエッチング時には、図6に示すように、誘導結合型プラズマ中から供給される電子によって被処理ガラス基板20上にはマイナス電位の電荷が帯電されていく。

【0056】

制御部42は、ドライエッチングの終了を検出した図6のt1時に、第1の高周波電源34の駆動を停止させ、その停止時点から所定時間Tが経過したt3時に第2の高周波電源37の駆動を停止させる。したがって、被処理ガラス基板20の表面にマイナス電位の電荷を帯電させる第1の電極38への高周波電力の供給が先に停止されたのち、t1時からt3時の間は第2の電極39のみに高周波電力が供給されるので、この第2の電極39に供給される高周波電力によって被処理ガラス基板20上のマイナス電位の電荷がプラス電位に移行する。そのため、被処理ガラス基板20の帯電量は、図6に示すように、所定時間Tの経過中に大幅に減少してほぼゼロに近づく。

【0057】

上記の両高周波電源34,37の駆動停止の時間差である所定時間Tは、被処理ガラス基板20上に形成されるデバイスの種類や構造によって適宜選択して設定するのが好ましいが、0.1 s〜5sの時間範囲内に設定されれば、種々の種類または構造のデバイスに対しても所定時間を最適化することができ、被処理ガラス基板20の帯電量を減少させて表面の電位をほぼ完全に除去することができる。したがって、この実施の形態のプラズマ処理方法では、不活性ガスを導入しての除電プロセスを実施する必要がなく、第2の高周波電源37の駆動停止後に基板昇降ピン27を上昇させて被処理ガラス基板20を第1の電極38の上方に持ち上げても、残留電荷が存在しないことから、剥離帯電が生じない。さらに好ましくは、第1の高周波電源34の駆動を停止させたt1時のタイミングで基板昇降ピン27を上昇させて被処理ガラス基板20を持ち上げ動作を開始するようにすれば、絶縁薄膜の絶縁破壊を確実に防止しながら生産性の向上を図ることができる。

【0058】

また、図5のプラズマ処理装置を用いた他のプラズマ処理方法としては、同図に2点鎖線で示すように、第1の実施の形態で設けたと同様の直流電源28と切換回路部29とを設けて、制御部42による切換回路部29の切換制御により、直流電源28の直流電圧を、ドライエッチングの開始時または除電プロセスの開始時或いは被処理ガラス基板20の剥離開始時の何れかのタイミングで第1の電極38に印加するとともに、第1および第2の両高周波電源34,37の駆動をドライエッチングの終了を検出した時点で同時に停止させるようにすれば、2種の高周波電源34,37を設けて誘導結合型プラズマで被処理ガラス基板20を加工処理する構成のプラズマ処理装置においても第1の実施の形態と同様の効果を得ることができる。

【0059】

さらに、図5のプラズマ処理装置を用いた他のプラズマ処理方法としては、同図に2点鎖線で示すように、第2の実施の形態で設けたと同様のパルス発生回路32と高周波パルス生成回路33とを設けて、高周波パルス生成回路33が第1の高周波電源34の高周波電力とパルス発生回路32の出力パルスとに基づき生成した高周波パルスを第1の電極38に供給するとともに、第1および第2の両高周波電源34,37の駆動をドライエッチングの終了を検出した時点で同時に停止させるようにすれば、2種の高周波電源34,37を設けて誘導結合型プラズマで被処理ガラス基板20を加工処理する構成のプラズマ処理装置においても、第2の実施の形態と同様の効果を得ることができる。

【0060】

【発明の効果】

以上のように本発明のプラズマ処理方法によれば、大型ガラス基板などのガラス基板のプラズマによるエッチングに際して、電極に直流電圧を印加しながらガラス基板を電極から取り外す手段、直流電圧を重畳した高周波電力を電極に供給して励起させたプラズマでガラス基板のエッチングを行う手段、パルスプラズマでガラス基板のエッチングを行う手段、誘導結合型プラズマでガラス基板のエッチングを行ったのちにガラス基板が取り付いている側の電極への高周波電力の供給を所定時間だけ早く停止させる手段などを用いたことにより、ガラス基板を、これに形成されたデバイスの絶縁薄膜の絶縁破壊を確実に防止しながらエッチングを行ったのちに支障無く取り外すことができる。また、本発明のプラズマ処理装置によれば、本発明の種々のプラズマ処理方法を忠実に具現化して、その処理方法と同様の効果を確実に得ることができる。

【図面の簡単な説明】

【図1】本発明の第1の実施の形態に係るプラズマ処理方法を具現化したプラズマ処理装置を示す概略縦断面図。

【図2】同上のプラズマ処理装置による表面処理中の被処理ガラス基板の帯電量を示すグラフを示す図。

【図3】本発明の第2の実施の形態に係るプラズマ処理方法を具現化したプラズマ処理装置を示す概略縦断面図。

【図4】同上のプラズマ処理装置による表面処理中の被処理ガラス基板の帯電量を示すグラフを示す図。

【図5】本発明の第3の実施の形態に係るプラズマ処理方法を具現化したプラズマ処理装置を示す概略縦断面図。

【図6】同上のプラズマ処理装置による表面処理中の被処理ガラス基板の帯電量を示すグラフを示す図。

【図7】従来のプラズマ処理装置を示す概略縦断面図。

【図8】(a)〜(c)は同上のプラズマ処理装置における被処理ガラス基板の帯電量、反応ガスの圧力および高周波電力のグラフをそれぞれ示すタイミングチャート。

【符号の説明】

1 真空チャンバ

2 ターボ分子ポンプ(排気手段)

3 ドライポンプ(排気手段)

7 上部電極(他方の電極)

9 ガス吹出孔

19 下部電極(一方の電極)

20 被処理ガラス基板(被処理誘電体基板)

21 高周波電源

24 基板リフトアップユニット

28 直流電源

30 制御部

32 パルス発生回路

33 高周波パルス生成回路

34 第1の高周波電源

37 第2の高周波電源

38 第1の電極

39 第2の電極

40 コイル状電極部

41 仕切板

42 制御部

G 反応ガス

T 所定時間

Claims (11)

- 真空チャンバ内を真空に排気するとともに第1のガスを導入した雰囲気中において、ガラス基板が取り付けられた一方の電極に高周波電力を供給して、前記一方の電極とこれに相対向した他方の電極との間に発生したプラズマによって前記ガラス基板をエッチングする第1の工程と、

前記ガラス基板のエッチングが終了したのちに、前記真空チャンバ内に第2のガスを導入して所定の圧力に調整するとともに、前記高周波電力を前記一方の電極に供給して除電プラズマを発生させ、前記ガラス基板の帯電量を減少させる第2の工程と、

前記第2の工程が終了したのちに、前記一方の電極に直流電圧を印加しながら前記ガラス基板を前記一方の電極から離間させて取り出す第3の工程と、

を備えていることを特徴とするプラズマ処理方法。 - 第1の工程および第2の工程の少なくとも一方の工程において、高周波電力に直流電圧を重畳して一方の電極に供給するようにした請求項1に記載のプラズマ処理方法。

- 第2の工程において、直流電圧を重畳した高周波電力を一方の電極に供給しながらガラス基板を前記一方の電極から離間させて取り出し、

第3の工程を削減した請求項1または2に記載のプラズマ処理方法。 - 真空チャンバ内を真空に排気するとともに第1のガスを導入した雰囲気中において、ガラス基板が取り付けられた一方の電極に、高周波電力を所定周期のパルス信号に同期してパルス化した高周波パルスを供給して、前記一方の電極とこれに相対向した他方の電極との間に発生したパルスプラズマによって前記ガラス基板をエッチングする第1の工程と、

前記ガラス基板のエッチングが終了したのちに、前記真空チャンバ内に第2のガスを導入して所定の圧力に調整するとともに、前記高周波パルスを前記一方の電極に供給して除電プラズマを発生させ、前記ガラス基板の帯電量を減少させる第2の工程と、

前記第2の工程が終了したのちに、前記ガラス基板を前記一方の電極から離間させて取り出す第3の工程と、

を備えていることを特徴とするプラズマ処理方法。 - 真空チャンバ内を真空に排気するとともに第1のガスを導入した雰囲気中において、ガラス基板が取り付けられた第1の電極に第1の高周波電源から高周波電力を供給するとともに、前記第1の電極と相対向した第2の電極におけるコイル状電極部に第2の高周波電源から高周波電力を供給して、前記第1および第2の両電極間に発生した誘導結合型プラズマによって前記ガラス基板をエッチングする第1の工程と、

前記ガラス基板のエッチングの終了を検出した時点で前記第1の高周波電源から前記第1の電極への高周波電力の供給を停止し、その停止時点から所定時間の経過後に前記第2の高周波電源から前記第2の電極への高周波電力の供給を停止する第2の工程と、

前記第2の工程が終了したのちに、前記ガラス基板を前記第1の電極から離間させて取り出す第3の工程と、

を備えていることを特徴とするプラズマ処理方法。 - 第1の高周波電源の駆動停止時から第2の高周波電源を駆動停止させるまでの所定時間を0.1 s〜5sの範囲内に設定した請求項5に記載のプラズマ処理方法。

- 第2の工程において、ガラス基板のエッチングの終了を検出した時点で第1の高周波電源から第1の電極への高周波電力の供給を停止したのちに、第2の高周波電源から第2の電極への高周波電力の供給を継続しながらガラス基板の第1の電極からの離間動作を開始して、所定時間の経過後に前記第2の高周波電源の駆動を停止し、

第3の工程を削減した請求項5または6に記載のプラズマ処理方法。 - 真空チャンバ内を真空に排気するとともに第1のガスを導入した雰囲気中において、ガラス基板が取り付けられた第1の電極に第1の高周波電源から高周波電力を供給するとともに、前記第1の電極と相対向した第2の電極におけるコイル状電極部に第2の高周波電源から高周波電力を供給して、前記第1および第2の両電極間に発生した誘導結合型プラズマによって前記ガラス基板をエッチングする第1の工程と、

前記ガラス基板のエッチングの終了を検出した時点で前記第1および第2の両高周波電源の駆動を同時に停止したのち、前記真空チャンバ内に第2のガスを導入して所定の圧力に調整するとともに、前記第1および第2の両高周波電源から高周波電力を前記第1および第2の両電極にそれぞれ供給して除電プラズマを発生させ、前記ガラス基板の帯電量を減少させる第2の工程と、

前記第1の電極にのみ直流電圧を印加しながら前記ガラス基板を前記第1の電極から離間させて取り出す第3の工程と、

を備えていることを特徴とするプラズマ処理方法。 - 第1の工程および第2の工程の少なくとも一方の工程において、第1の高周波電源の高周波電力に直流電圧を重畳して第1の電極に供給し、

第2の工程において、真空チャンバ内に第2のガスを導入して所定の圧力に調整するとともに、第1の高周波電源の高周波電力に直流電圧を重畳して前記第1の電極に供給し、且つ第2の高周波電源の高周波電力を第2の電極に供給して除電プラズマを発生させながらガラス基板を前記第1の電極から離間させる動作を開始するとともに、所定時間の経過後に前記両電極への電力供給を停止し、

第3の工程を削減した請求項8に記載のプラズマ処理方法。 - 真空チャンバ内を真空に排気するとともに第1のガスを導入した雰囲気中において、ガラス基板が取り付けられた第1の電極に第1の高周波電源から高周波電力を所定周期のパルス信号に同期してパルス化した高周波パルスを供給するとともに、前記第1の電極と相対向した第2の電極におけるコイル状電極部に第2の高周波電源から高周波電力を供給して、前記第1および第2の両電極間に発生した誘導結合型プラズマによって前記ガラス基板をエッチングする第1の工程と、

前記ガラス基板のエッチングの終了を検出した時点で前記第1および第2の両高周波電源の駆動を同時に停止したのち、前記真空チャンバ内に第2のガスを導入して所定の圧力に調整するとともに、前記第1の電極に高周波パルスを、且つ前記第2の電極に高周波電力をそれぞれ供給して除電プラズマを発生させる第2の工程とを備え、

前記第2の工程と同時または前記第2の工程の終了後に、前記ガラス基板を前記第1の電極から離間させて取り出すようにしたことを特徴とするプラズマ処理方法。 - 排気手段によって内部が真空に排気される真空チャンバと、

前記真空チャンバの内部に設けられてガラス基板が取り付けられる第1の電極と、

前記第1の電極に相対向する配置で前記真空チャンバの内部に設けられ、ガスをガス吹出孔から前記真空チャンバの内部に導入するガス供給部を兼ねる他方の電極と、

前記第1の電極に高周波電力を供給する高周波電源と、

所定の直流電力を出力する直流電源と、

前記ガラス基板を前記第1の電極から離間させて取り出す基板リフトアップユニットと、

前記ガラス基板へのエッチングが終了したのちの除電プラズマによる除電プロセスの終了時に前記高周波電源の駆動を停止するとともに、前記ガラス基板のエッチングの開始時または前記除電プロセスの開始時或いは前記基板リフトアップユニットによる前記ガラス基板の取り出し開始時の何れかのタイミングで前記直流電源の直流電圧を前記高周波電源の高周波電力に重畳して前記第1の電極に供給、或いは前記直流電力をそのまま前記第1の電極に供給するよう制御する制御部とを備えていることを特徴とするプラズマ処理装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001167162A JP4112821B2 (ja) | 2001-06-01 | 2001-06-01 | プラズマ処理方法およびプラズマ処理装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001167162A JP4112821B2 (ja) | 2001-06-01 | 2001-06-01 | プラズマ処理方法およびプラズマ処理装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002367962A JP2002367962A (ja) | 2002-12-20 |

| JP2002367962A5 JP2002367962A5 (ja) | 2005-10-06 |

| JP4112821B2 true JP4112821B2 (ja) | 2008-07-02 |

Family

ID=19009589

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001167162A Expired - Fee Related JP4112821B2 (ja) | 2001-06-01 | 2001-06-01 | プラズマ処理方法およびプラズマ処理装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4112821B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9559022B1 (en) | 2016-03-30 | 2017-01-31 | Hitachi Kokusai Electric Inc. | Method of manufacturing semiconductor device |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004301721A (ja) * | 2003-03-31 | 2004-10-28 | Sharp Corp | 判断装置、判断方法、その判断方法を実現させるための判断プログラム、およびそのプログラムを記録したコンピュータ読取り可能な記録媒体 |

| US7897029B2 (en) | 2008-03-04 | 2011-03-01 | Air Products And Chemicals, Inc. | Removal of surface oxides by electron attachment |

| CA2465195C (en) * | 2003-04-28 | 2012-06-19 | Air Products And Chemicals, Inc. | Electrode assembly for the removal of surface oxides by electron attachment |

| US8361340B2 (en) | 2003-04-28 | 2013-01-29 | Air Products And Chemicals, Inc. | Removal of surface oxides by electron attachment |

| US7387738B2 (en) | 2003-04-28 | 2008-06-17 | Air Products And Chemicals, Inc. | Removal of surface oxides by electron attachment for wafer bumping applications |

| KR100757347B1 (ko) * | 2006-08-30 | 2007-09-10 | 삼성전자주식회사 | 이온 주입 장치 |

| JP4660498B2 (ja) * | 2007-03-27 | 2011-03-30 | 株式会社東芝 | 基板のプラズマ処理装置 |

| JP5514413B2 (ja) * | 2007-08-17 | 2014-06-04 | 東京エレクトロン株式会社 | プラズマエッチング方法 |

| JP6088780B2 (ja) * | 2012-10-02 | 2017-03-01 | 株式会社アルバック | プラズマ処理方法及びプラズマ処理装置 |

| US10821542B2 (en) * | 2013-03-15 | 2020-11-03 | Mks Instruments, Inc. | Pulse synchronization by monitoring power in another frequency band |

| WO2014174650A1 (ja) * | 2013-04-26 | 2014-10-30 | 株式会社 日立ハイテクノロジーズ | プラズマ処理方法 |

| JP6987021B2 (ja) * | 2018-05-28 | 2021-12-22 | 東京エレクトロン株式会社 | プラズマ処理装置及びプラズマ処理方法 |

-

2001

- 2001-06-01 JP JP2001167162A patent/JP4112821B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9559022B1 (en) | 2016-03-30 | 2017-01-31 | Hitachi Kokusai Electric Inc. | Method of manufacturing semiconductor device |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002367962A (ja) | 2002-12-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5997962A (en) | Plasma process utilizing an electrostatic chuck | |

| JP4112821B2 (ja) | プラズマ処理方法およびプラズマ処理装置 | |

| US8641916B2 (en) | Plasma etching apparatus, plasma etching method and storage medium | |

| JP3163973B2 (ja) | 半導体ウエハ・チャック装置及び半導体ウエハの剥離方法 | |

| JPH07183097A (ja) | 半導体作製のための、プラズマと、プラズマ点火装置及び誘導結合装置を有するプロセス反応装置を用いたワ−クピ−スの処理方法 | |

| JP2879887B2 (ja) | プラズマ処理方法 | |

| JPH06188305A (ja) | 被吸着体の離脱装置および被吸着体の離脱方法およびプラズマ処理装置 | |

| US20080055813A1 (en) | Electrostatic chuck, substrate processing apparatus having the same, and substrate processing method using the same | |

| JPH06326180A (ja) | 静電吸着体の離脱装置 | |

| JP3671379B2 (ja) | 静電吸着された被処理基板の離脱機構を持つプラズマ処理装置および静電吸着された被処理基板の離脱方法 | |

| JP2004014868A (ja) | 静電チャック及び処理装置 | |

| KR100745153B1 (ko) | 플라즈마 처리 장치 및 방법 | |

| JP3629705B2 (ja) | プラズマ処理装置 | |

| JP2869384B2 (ja) | プラズマ処理方法 | |

| JP2008028021A (ja) | プラズマエッチング装置およびプラズマエッチング方法 | |

| JP2004040046A (ja) | 処理装置及び静電チャックの脱離方法 | |

| JP3162272B2 (ja) | プラズマ処理方法 | |

| JP2002134489A (ja) | 基板除電方法、気相堆積装置、半導体装置の製造方法 | |

| JP2001102361A (ja) | プラズマ処理方法 | |

| JP3315197B2 (ja) | プラズマ処理方法 | |

| JP2003124198A (ja) | プラズマ処理方法及びプラズマ処理装置 | |

| JP2002367967A (ja) | プラズマ処理方法及びその装置 | |

| JP2817585B2 (ja) | 試料の離脱方法 | |

| KR100957457B1 (ko) | 정전척 및 기판 사이의 잔여 전하 제거 장치와 그 제거방법 | |

| JP3027781B2 (ja) | プラズマ処理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050527 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050527 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070524 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071016 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071205 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080311 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080410 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110418 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120418 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130418 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130418 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140418 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |