JP4097754B2 - 吸水性樹脂の製造方法 - Google Patents

吸水性樹脂の製造方法 Download PDFInfo

- Publication number

- JP4097754B2 JP4097754B2 JP35840497A JP35840497A JP4097754B2 JP 4097754 B2 JP4097754 B2 JP 4097754B2 JP 35840497 A JP35840497 A JP 35840497A JP 35840497 A JP35840497 A JP 35840497A JP 4097754 B2 JP4097754 B2 JP 4097754B2

- Authority

- JP

- Japan

- Prior art keywords

- water

- crushed

- crosslinked polymer

- absorbent resin

- hydrogel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 title claims description 87

- 239000011347 resin Substances 0.000 title claims description 73

- 229920005989 resin Polymers 0.000 title claims description 73

- 239000002250 absorbent Substances 0.000 title claims description 56

- 238000004519 manufacturing process Methods 0.000 title claims description 39

- 230000002745 absorbent Effects 0.000 title description 29

- 229920006037 cross link polymer Polymers 0.000 claims description 125

- 239000000017 hydrogel Substances 0.000 claims description 100

- 239000000178 monomer Substances 0.000 claims description 58

- 238000010298 pulverizing process Methods 0.000 claims description 25

- 238000006116 polymerization reaction Methods 0.000 claims description 22

- 239000007864 aqueous solution Substances 0.000 claims description 19

- 238000010008 shearing Methods 0.000 claims description 16

- 239000003431 cross linking reagent Substances 0.000 claims description 14

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 claims description 12

- 230000002093 peripheral effect Effects 0.000 claims description 12

- 238000010528 free radical solution polymerization reaction Methods 0.000 claims description 8

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 claims description 6

- 238000006386 neutralization reaction Methods 0.000 claims description 3

- 239000000463 material Substances 0.000 description 46

- 238000000034 method Methods 0.000 description 36

- 238000005520 cutting process Methods 0.000 description 28

- 239000000499 gel Substances 0.000 description 27

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 23

- 229940048053 acrylate Drugs 0.000 description 23

- -1 alkali metal salts Chemical class 0.000 description 19

- 238000010521 absorption reaction Methods 0.000 description 13

- 238000001035 drying Methods 0.000 description 13

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical compound NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 description 12

- 239000004088 foaming agent Substances 0.000 description 10

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 9

- DNIAPMSPPWPWGF-UHFFFAOYSA-N Propylene glycol Chemical compound CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 9

- 150000001875 compounds Chemical class 0.000 description 9

- 229910052757 nitrogen Inorganic materials 0.000 description 8

- 229920001223 polyethylene glycol Polymers 0.000 description 8

- 230000000052 comparative effect Effects 0.000 description 7

- 230000000379 polymerizing effect Effects 0.000 description 7

- 150000003839 salts Chemical class 0.000 description 7

- PQUXFUBNSYCQAL-UHFFFAOYSA-N 1-(2,3-difluorophenyl)ethanone Chemical compound CC(=O)C1=CC=CC(F)=C1F PQUXFUBNSYCQAL-UHFFFAOYSA-N 0.000 description 6

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 6

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 6

- 239000000047 product Substances 0.000 description 6

- 229940047670 sodium acrylate Drugs 0.000 description 6

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 5

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- 229920000642 polymer Polymers 0.000 description 5

- 238000003756 stirring Methods 0.000 description 5

- CIWBSHSKHKDKBQ-JLAZNSOCSA-N Ascorbic acid Chemical compound OC[C@H](O)[C@H]1OC(=O)C(O)=C1O CIWBSHSKHKDKBQ-JLAZNSOCSA-N 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 4

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 4

- OFBQJSOFQDEBGM-UHFFFAOYSA-N Pentane Chemical compound CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 4

- 239000002202 Polyethylene glycol Substances 0.000 description 4

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 235000011187 glycerol Nutrition 0.000 description 4

- 239000002245 particle Substances 0.000 description 4

- 239000003505 polymerization initiator Substances 0.000 description 4

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 3

- ZJCCRDAZUWHFQH-UHFFFAOYSA-N Trimethylolpropane Chemical compound CCC(CO)(CO)CO ZJCCRDAZUWHFQH-UHFFFAOYSA-N 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- 238000007796 conventional method Methods 0.000 description 3

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 description 3

- 238000005187 foaming Methods 0.000 description 3

- 230000014759 maintenance of location Effects 0.000 description 3

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 3

- 239000003960 organic solvent Substances 0.000 description 3

- 230000000717 retained effect Effects 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- CCTFAOUOYLVUFG-UHFFFAOYSA-N 2-(1-amino-1-imino-2-methylpropan-2-yl)azo-2-methylpropanimidamide Chemical compound NC(=N)C(C)(C)N=NC(C)(C)C(N)=N CCTFAOUOYLVUFG-UHFFFAOYSA-N 0.000 description 2

- OZAIFHULBGXAKX-UHFFFAOYSA-N 2-(2-cyanopropan-2-yldiazenyl)-2-methylpropanenitrile Chemical compound N#CC(C)(C)N=NC(C)(C)C#N OZAIFHULBGXAKX-UHFFFAOYSA-N 0.000 description 2

- ATRRKUHOCOJYRX-UHFFFAOYSA-N Ammonium bicarbonate Chemical compound [NH4+].OC([O-])=O ATRRKUHOCOJYRX-UHFFFAOYSA-N 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- 239000004604 Blowing Agent Substances 0.000 description 2

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 2

- IAZDPXIOMUYVGZ-UHFFFAOYSA-N Dimethylsulphoxide Chemical compound CS(C)=O IAZDPXIOMUYVGZ-UHFFFAOYSA-N 0.000 description 2

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 2

- VZCYOOQTPOCHFL-OWOJBTEDSA-N Fumaric acid Chemical compound OC(=O)\C=C\C(O)=O VZCYOOQTPOCHFL-OWOJBTEDSA-N 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 2

- 239000002211 L-ascorbic acid Substances 0.000 description 2

- 235000000069 L-ascorbic acid Nutrition 0.000 description 2

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 2

- IMNFDUFMRHMDMM-UHFFFAOYSA-N N-Heptane Chemical compound CCCCCCC IMNFDUFMRHMDMM-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 239000004809 Teflon Substances 0.000 description 2

- 229920006362 Teflon® Polymers 0.000 description 2

- GSEJCLTVZPLZKY-UHFFFAOYSA-N Triethanolamine Chemical compound OCCN(CCO)CCO GSEJCLTVZPLZKY-UHFFFAOYSA-N 0.000 description 2

- LXEKPEMOWBOYRF-UHFFFAOYSA-N [2-[(1-azaniumyl-1-imino-2-methylpropan-2-yl)diazenyl]-2-methylpropanimidoyl]azanium;dichloride Chemical compound Cl.Cl.NC(=N)C(C)(C)N=NC(C)(C)C(N)=N LXEKPEMOWBOYRF-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 229910052783 alkali metal Inorganic materials 0.000 description 2

- 239000001099 ammonium carbonate Substances 0.000 description 2

- 150000003863 ammonium salts Chemical class 0.000 description 2

- 229960005070 ascorbic acid Drugs 0.000 description 2

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 2

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 2

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 2

- 239000007795 chemical reaction product Substances 0.000 description 2

- NEHMKBQYUWJMIP-UHFFFAOYSA-N chloromethane Chemical class ClC NEHMKBQYUWJMIP-UHFFFAOYSA-N 0.000 description 2

- 238000004581 coalescence Methods 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 235000019441 ethanol Nutrition 0.000 description 2

- 125000000524 functional group Chemical group 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- 239000003999 initiator Substances 0.000 description 2

- NNPPMTNAJDCUHE-UHFFFAOYSA-N isobutane Chemical compound CC(C)C NNPPMTNAJDCUHE-UHFFFAOYSA-N 0.000 description 2

- 235000013372 meat Nutrition 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- CRSOQBOWXPBRES-UHFFFAOYSA-N neopentane Chemical compound CC(C)(C)C CRSOQBOWXPBRES-UHFFFAOYSA-N 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 239000002689 soil Substances 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 125000000542 sulfonic acid group Chemical group 0.000 description 2

- 238000010557 suspension polymerization reaction Methods 0.000 description 2

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 2

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 2

- DNIAPMSPPWPWGF-VKHMYHEASA-N (+)-propylene glycol Chemical compound C[C@H](O)CO DNIAPMSPPWPWGF-VKHMYHEASA-N 0.000 description 1

- ORTVZLZNOYNASJ-UPHRSURJSA-N (z)-but-2-ene-1,4-diol Chemical compound OC\C=C/CO ORTVZLZNOYNASJ-UPHRSURJSA-N 0.000 description 1

- WBYWAXJHAXSJNI-VOTSOKGWSA-M .beta-Phenylacrylic acid Natural products [O-]C(=O)\C=C\C1=CC=CC=C1 WBYWAXJHAXSJNI-VOTSOKGWSA-M 0.000 description 1

- UJPMYEOUBPIPHQ-UHFFFAOYSA-N 1,1,1-trifluoroethane Chemical compound CC(F)(F)F UJPMYEOUBPIPHQ-UHFFFAOYSA-N 0.000 description 1

- ZZXUZKXVROWEIF-UHFFFAOYSA-N 1,2-butylene carbonate Chemical compound CCC1COC(=O)O1 ZZXUZKXVROWEIF-UHFFFAOYSA-N 0.000 description 1

- KOMNUTZXSVSERR-UHFFFAOYSA-N 1,3,5-tris(prop-2-enyl)-1,3,5-triazinane-2,4,6-trione Chemical compound C=CCN1C(=O)N(CC=C)C(=O)N(CC=C)C1=O KOMNUTZXSVSERR-UHFFFAOYSA-N 0.000 description 1

- YPFDHNVEDLHUCE-UHFFFAOYSA-N 1,3-propanediol Substances OCCCO YPFDHNVEDLHUCE-UHFFFAOYSA-N 0.000 description 1

- UWFRVQVNYNPBEF-UHFFFAOYSA-N 1-(2,4-dimethylphenyl)propan-1-one Chemical compound CCC(=O)C1=CC=C(C)C=C1C UWFRVQVNYNPBEF-UHFFFAOYSA-N 0.000 description 1

- OZFIGURLAJSLIR-UHFFFAOYSA-N 1-ethenyl-2h-pyridine Chemical compound C=CN1CC=CC=C1 OZFIGURLAJSLIR-UHFFFAOYSA-N 0.000 description 1

- RESPXSHDJQUNTN-UHFFFAOYSA-N 1-piperidin-1-ylprop-2-en-1-one Chemical compound C=CC(=O)N1CCCCC1 RESPXSHDJQUNTN-UHFFFAOYSA-N 0.000 description 1

- VILCJCGEZXAXTO-UHFFFAOYSA-N 2,2,2-tetramine Chemical compound NCCNCCNCCN VILCJCGEZXAXTO-UHFFFAOYSA-N 0.000 description 1

- JCTXKRPTIMZBJT-UHFFFAOYSA-N 2,2,4-trimethylpentane-1,3-diol Chemical compound CC(C)C(O)C(C)(C)CO JCTXKRPTIMZBJT-UHFFFAOYSA-N 0.000 description 1

- PHZSUOPYLUNLDX-UHFFFAOYSA-N 2,2-bis(prop-2-enoxy)acetic acid Chemical compound C=CCOC(C(=O)O)OCC=C PHZSUOPYLUNLDX-UHFFFAOYSA-N 0.000 description 1

- BJELTSYBAHKXRW-UHFFFAOYSA-N 2,4,6-triallyloxy-1,3,5-triazine Chemical compound C=CCOC1=NC(OCC=C)=NC(OCC=C)=N1 BJELTSYBAHKXRW-UHFFFAOYSA-N 0.000 description 1

- LCPVQAHEFVXVKT-UHFFFAOYSA-N 2-(2,4-difluorophenoxy)pyridin-3-amine Chemical compound NC1=CC=CN=C1OC1=CC=C(F)C=C1F LCPVQAHEFVXVKT-UHFFFAOYSA-N 0.000 description 1

- JAHNSTQSQJOJLO-UHFFFAOYSA-N 2-(3-fluorophenyl)-1h-imidazole Chemical compound FC1=CC=CC(C=2NC=CN=2)=C1 JAHNSTQSQJOJLO-UHFFFAOYSA-N 0.000 description 1

- XNWFRZJHXBZDAG-UHFFFAOYSA-N 2-METHOXYETHANOL Chemical compound COCCO XNWFRZJHXBZDAG-UHFFFAOYSA-N 0.000 description 1

- HDPLHDGYGLENEI-UHFFFAOYSA-N 2-[1-(oxiran-2-ylmethoxy)propan-2-yloxymethyl]oxirane Chemical compound C1OC1COC(C)COCC1CO1 HDPLHDGYGLENEI-UHFFFAOYSA-N 0.000 description 1

- TXBCBTDQIULDIA-UHFFFAOYSA-N 2-[[3-hydroxy-2,2-bis(hydroxymethyl)propoxy]methyl]-2-(hydroxymethyl)propane-1,3-diol Chemical compound OCC(CO)(CO)COCC(CO)(CO)CO TXBCBTDQIULDIA-UHFFFAOYSA-N 0.000 description 1

- 125000000954 2-hydroxyethyl group Chemical group [H]C([*])([H])C([H])([H])O[H] 0.000 description 1

- NWIIFBPIDORBCY-UHFFFAOYSA-N 2-methylprop-2-enoic acid;propane-1,2,3-triol;prop-2-enoic acid Chemical compound OC(=O)C=C.CC(=C)C(O)=O.OCC(O)CO NWIIFBPIDORBCY-UHFFFAOYSA-N 0.000 description 1

- AGBXYHCHUYARJY-UHFFFAOYSA-N 2-phenylethenesulfonic acid Chemical compound OS(=O)(=O)C=CC1=CC=CC=C1 AGBXYHCHUYARJY-UHFFFAOYSA-N 0.000 description 1

- UDXXYUDJOHIIDZ-UHFFFAOYSA-N 2-phosphonooxyethyl prop-2-enoate Chemical compound OP(O)(=O)OCCOC(=O)C=C UDXXYUDJOHIIDZ-UHFFFAOYSA-N 0.000 description 1

- KGIGUEBEKRSTEW-UHFFFAOYSA-N 2-vinylpyridine Chemical compound C=CC1=CC=CC=N1 KGIGUEBEKRSTEW-UHFFFAOYSA-N 0.000 description 1

- FRIBMENBGGCKPD-UHFFFAOYSA-N 3-(2,3-dimethoxyphenyl)prop-2-enal Chemical compound COC1=CC=CC(C=CC=O)=C1OC FRIBMENBGGCKPD-UHFFFAOYSA-N 0.000 description 1

- BXAAQNFGSQKPDZ-UHFFFAOYSA-N 3-[1,2,2-tris(prop-2-enoxy)ethoxy]prop-1-ene Chemical compound C=CCOC(OCC=C)C(OCC=C)OCC=C BXAAQNFGSQKPDZ-UHFFFAOYSA-N 0.000 description 1

- WOAMRAPSJUZQJV-UHFFFAOYSA-N 3-oxopent-4-ene-2-sulfonic acid Chemical compound OS(=O)(=O)C(C)C(=O)C=C WOAMRAPSJUZQJV-UHFFFAOYSA-N 0.000 description 1

- CYUZOYPRAQASLN-UHFFFAOYSA-N 3-prop-2-enoyloxypropanoic acid Chemical compound OC(=O)CCOC(=O)C=C CYUZOYPRAQASLN-UHFFFAOYSA-N 0.000 description 1

- SJECZPVISLOESU-UHFFFAOYSA-N 3-trimethoxysilylpropan-1-amine Chemical compound CO[Si](OC)(OC)CCCN SJECZPVISLOESU-UHFFFAOYSA-N 0.000 description 1

- VFXXTYGQYWRHJP-UHFFFAOYSA-N 4,4'-azobis(4-cyanopentanoic acid) Chemical compound OC(=O)CCC(C)(C#N)N=NC(C)(CCC(O)=O)C#N VFXXTYGQYWRHJP-UHFFFAOYSA-N 0.000 description 1

- PUEFXLJYTSRTGI-UHFFFAOYSA-N 4,4-dimethyl-1,3-dioxolan-2-one Chemical compound CC1(C)COC(=O)O1 PUEFXLJYTSRTGI-UHFFFAOYSA-N 0.000 description 1

- LWLOKSXSAUHTJO-UHFFFAOYSA-N 4,5-dimethyl-1,3-dioxolan-2-one Chemical compound CC1OC(=O)OC1C LWLOKSXSAUHTJO-UHFFFAOYSA-N 0.000 description 1

- UHIIHYFGCONAHB-UHFFFAOYSA-N 4,6-dimethyl-1,3-dioxan-2-one Chemical compound CC1CC(C)OC(=O)O1 UHIIHYFGCONAHB-UHFFFAOYSA-N 0.000 description 1

- JFMGYULNQJPJCY-UHFFFAOYSA-N 4-(hydroxymethyl)-1,3-dioxolan-2-one Chemical compound OCC1COC(=O)O1 JFMGYULNQJPJCY-UHFFFAOYSA-N 0.000 description 1

- OVDQEUFSGODEBT-UHFFFAOYSA-N 4-methyl-1,3-dioxan-2-one Chemical compound CC1CCOC(=O)O1 OVDQEUFSGODEBT-UHFFFAOYSA-N 0.000 description 1

- AEYSASDBPHWTGR-UHFFFAOYSA-N 4-oxohex-5-ene-3-sulfonic acid Chemical compound CCC(S(O)(=O)=O)C(=O)C=C AEYSASDBPHWTGR-UHFFFAOYSA-N 0.000 description 1

- 229910000013 Ammonium bicarbonate Inorganic materials 0.000 description 1

- 239000004156 Azodicarbonamide Substances 0.000 description 1

- 239000004342 Benzoyl peroxide Substances 0.000 description 1

- OMPJBNCRMGITSC-UHFFFAOYSA-N Benzoylperoxide Chemical compound C=1C=CC=CC=1C(=O)OOC(=O)C1=CC=CC=C1 OMPJBNCRMGITSC-UHFFFAOYSA-N 0.000 description 1

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 1

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- XWCDCDSDNJVCLO-UHFFFAOYSA-N Chlorofluoromethane Chemical class FCCl XWCDCDSDNJVCLO-UHFFFAOYSA-N 0.000 description 1

- WBYWAXJHAXSJNI-SREVYHEPSA-N Cinnamic acid Chemical compound OC(=O)\C=C/C1=CC=CC=C1 WBYWAXJHAXSJNI-SREVYHEPSA-N 0.000 description 1

- FBPFZTCFMRRESA-FSIIMWSLSA-N D-Glucitol Natural products OC[C@H](O)[C@H](O)[C@@H](O)[C@H](O)CO FBPFZTCFMRRESA-FSIIMWSLSA-N 0.000 description 1

- RPNUMPOLZDHAAY-UHFFFAOYSA-N Diethylenetriamine Chemical compound NCCNCCN RPNUMPOLZDHAAY-UHFFFAOYSA-N 0.000 description 1

- BRLQWZUYTZBJKN-UHFFFAOYSA-N Epichlorohydrin Chemical compound ClCC1CO1 BRLQWZUYTZBJKN-UHFFFAOYSA-N 0.000 description 1

- 239000004593 Epoxy Chemical class 0.000 description 1

- KMTRUDSVKNLOMY-UHFFFAOYSA-N Ethylene carbonate Chemical compound O=C1OCCO1 KMTRUDSVKNLOMY-UHFFFAOYSA-N 0.000 description 1

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical group C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 1

- PIICEJLVQHRZGT-UHFFFAOYSA-N Ethylenediamine Chemical compound NCCN PIICEJLVQHRZGT-UHFFFAOYSA-N 0.000 description 1

- CTKINSOISVBQLD-UHFFFAOYSA-N Glycidol Chemical compound OCC1CO1 CTKINSOISVBQLD-UHFFFAOYSA-N 0.000 description 1

- 239000005057 Hexamethylene diisocyanate Substances 0.000 description 1

- WOBHKFSMXKNTIM-UHFFFAOYSA-N Hydroxyethyl methacrylate Chemical compound CC(=C)C(=O)OCCO WOBHKFSMXKNTIM-UHFFFAOYSA-N 0.000 description 1

- AVXURJPOCDRRFD-UHFFFAOYSA-N Hydroxylamine Chemical class ON AVXURJPOCDRRFD-UHFFFAOYSA-N 0.000 description 1

- 206010021639 Incontinence Diseases 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- WHNWPMSKXPGLAX-UHFFFAOYSA-N N-Vinyl-2-pyrrolidone Chemical compound C=CN1CCCC1=O WHNWPMSKXPGLAX-UHFFFAOYSA-N 0.000 description 1

- 229920002873 Polyethylenimine Polymers 0.000 description 1

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 1

- 239000006087 Silane Coupling Agent Substances 0.000 description 1

- UIIMBOGNXHQVGW-DEQYMQKBSA-M Sodium bicarbonate-14C Chemical compound [Na+].O[14C]([O-])=O UIIMBOGNXHQVGW-DEQYMQKBSA-M 0.000 description 1

- LSNNMFCWUKXFEE-UHFFFAOYSA-N Sulfurous acid Chemical compound OS(O)=O LSNNMFCWUKXFEE-UHFFFAOYSA-N 0.000 description 1

- UWHCKJMYHZGTIT-UHFFFAOYSA-N Tetraethylene glycol, Natural products OCCOCCOCCOCCO UWHCKJMYHZGTIT-UHFFFAOYSA-N 0.000 description 1

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 1

- 206010052428 Wound Diseases 0.000 description 1

- 208000027418 Wounds and injury Diseases 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- XDODWINGEHBYRT-UHFFFAOYSA-N [2-(hydroxymethyl)cyclohexyl]methanol Chemical compound OCC1CCCCC1CO XDODWINGEHBYRT-UHFFFAOYSA-N 0.000 description 1

- IPKYIILMSQCECX-UHFFFAOYSA-N [SiH4].C(CC=1OCCN1)C=1OCCN1 Chemical compound [SiH4].C(CC=1OCCN1)C=1OCCN1 IPKYIILMSQCECX-UHFFFAOYSA-N 0.000 description 1

- 239000011358 absorbing material Substances 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 238000005054 agglomeration Methods 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 1

- 125000003545 alkoxy group Chemical group 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 125000003277 amino group Chemical group 0.000 description 1

- 235000012538 ammonium bicarbonate Nutrition 0.000 description 1

- 235000012501 ammonium carbonate Nutrition 0.000 description 1

- CAMXVZOXBADHNJ-UHFFFAOYSA-N ammonium nitrite Chemical compound [NH4+].[O-]N=O CAMXVZOXBADHNJ-UHFFFAOYSA-N 0.000 description 1

- ROOXNKNUYICQNP-UHFFFAOYSA-N ammonium peroxydisulfate Substances [NH4+].[NH4+].[O-]S(=O)(=O)OOS([O-])(=O)=O ROOXNKNUYICQNP-UHFFFAOYSA-N 0.000 description 1

- VAZSKTXWXKYQJF-UHFFFAOYSA-N ammonium persulfate Chemical compound [NH4+].[NH4+].[O-]S(=O)OOS([O-])=O VAZSKTXWXKYQJF-UHFFFAOYSA-N 0.000 description 1

- 229910001870 ammonium persulfate Inorganic materials 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- XOZUGNYVDXMRKW-AATRIKPKSA-N azodicarbonamide Chemical compound NC(=O)\N=N\C(N)=O XOZUGNYVDXMRKW-AATRIKPKSA-N 0.000 description 1

- 235000019399 azodicarbonamide Nutrition 0.000 description 1

- 150000001555 benzenes Chemical class 0.000 description 1

- 235000019400 benzoyl peroxide Nutrition 0.000 description 1

- 229920001400 block copolymer Polymers 0.000 description 1

- 210000001124 body fluid Anatomy 0.000 description 1

- 239000010839 body fluid Substances 0.000 description 1

- 238000012662 bulk polymerization Methods 0.000 description 1

- BRXCDHOLJPJLLT-UHFFFAOYSA-N butane-2-sulfonic acid Chemical compound CCC(C)S(O)(=O)=O BRXCDHOLJPJLLT-UHFFFAOYSA-N 0.000 description 1

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 229910000019 calcium carbonate Inorganic materials 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 235000011089 carbon dioxide Nutrition 0.000 description 1

- 239000003638 chemical reducing agent Substances 0.000 description 1

- 150000001805 chlorine compounds Chemical class 0.000 description 1

- 229930016911 cinnamic acid Natural products 0.000 description 1

- 235000013985 cinnamic acid Nutrition 0.000 description 1

- 239000000701 coagulant Substances 0.000 description 1

- 238000009833 condensation Methods 0.000 description 1

- 239000004035 construction material Substances 0.000 description 1

- 238000010924 continuous production Methods 0.000 description 1

- 238000004132 cross linking Methods 0.000 description 1

- LDHQCZJRKDOVOX-NSCUHMNNSA-N crotonic acid Chemical compound C\C=C\C(O)=O LDHQCZJRKDOVOX-NSCUHMNNSA-N 0.000 description 1

- 125000004386 diacrylate group Chemical group 0.000 description 1

- 125000004985 dialkyl amino alkyl group Chemical group 0.000 description 1

- ZBCBWPMODOFKDW-UHFFFAOYSA-N diethanolamine Chemical compound OCCNCCO ZBCBWPMODOFKDW-UHFFFAOYSA-N 0.000 description 1

- GPLRAVKSCUXZTP-UHFFFAOYSA-N diglycerol Chemical compound OCC(O)COCC(O)CO GPLRAVKSCUXZTP-UHFFFAOYSA-N 0.000 description 1

- SZXQTJUDPRGNJN-UHFFFAOYSA-N dipropylene glycol Chemical compound OCCCOCCCO SZXQTJUDPRGNJN-UHFFFAOYSA-N 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- UIWXSTHGICQLQT-UHFFFAOYSA-N ethenyl propanoate Chemical compound CCC(=O)OC=C UIWXSTHGICQLQT-UHFFFAOYSA-N 0.000 description 1

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 1

- 239000010419 fine particle Substances 0.000 description 1

- 235000013305 food Nutrition 0.000 description 1

- 239000001530 fumaric acid Substances 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 150000004820 halides Chemical class 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- RRAMGCGOFNQTLD-UHFFFAOYSA-N hexamethylene diisocyanate Chemical compound O=C=NCCCCCCN=C=O RRAMGCGOFNQTLD-UHFFFAOYSA-N 0.000 description 1

- XTBJSRPRFRBLIP-UHFFFAOYSA-N hexane-1,6-diol;pentane-1,5-diol Chemical compound OCCCCCO.OCCCCCCO XTBJSRPRFRBLIP-UHFFFAOYSA-N 0.000 description 1

- 150000004678 hydrides Chemical class 0.000 description 1

- 230000002209 hydrophobic effect Effects 0.000 description 1

- 150000004679 hydroxides Chemical class 0.000 description 1

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 1

- 125000002768 hydroxyalkyl group Chemical group 0.000 description 1

- 125000004029 hydroxymethyl group Chemical group [H]OC([H])([H])* 0.000 description 1

- 238000009776 industrial production Methods 0.000 description 1

- 230000000977 initiatory effect Effects 0.000 description 1

- 150000002484 inorganic compounds Chemical class 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000012774 insulation material Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 235000013847 iso-butane Nutrition 0.000 description 1

- 239000012948 isocyanate Substances 0.000 description 1

- 125000001449 isopropyl group Chemical group [H]C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- ZLNQQNXFFQJAID-UHFFFAOYSA-L magnesium carbonate Chemical compound [Mg+2].[O-]C([O-])=O ZLNQQNXFFQJAID-UHFFFAOYSA-L 0.000 description 1

- 239000001095 magnesium carbonate Substances 0.000 description 1

- 229910000021 magnesium carbonate Inorganic materials 0.000 description 1

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 1

- 239000011976 maleic acid Substances 0.000 description 1

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- FQPSGWSUVKBHSU-UHFFFAOYSA-N methacrylamide Chemical compound CC(=C)C(N)=O FQPSGWSUVKBHSU-UHFFFAOYSA-N 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- WBYWAXJHAXSJNI-UHFFFAOYSA-N methyl p-hydroxycinnamate Natural products OC(=O)C=CC1=CC=CC=C1 WBYWAXJHAXSJNI-UHFFFAOYSA-N 0.000 description 1

- LVHBHZANLOWSRM-UHFFFAOYSA-N methylenebutanedioic acid Natural products OC(=O)CC(=C)C(O)=O LVHBHZANLOWSRM-UHFFFAOYSA-N 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- LSHROXHEILXKHM-UHFFFAOYSA-N n'-[2-[2-[2-(2-aminoethylamino)ethylamino]ethylamino]ethyl]ethane-1,2-diamine Chemical compound NCCNCCNCCNCCNCCN LSHROXHEILXKHM-UHFFFAOYSA-N 0.000 description 1

- QYZFTMMPKCOTAN-UHFFFAOYSA-N n-[2-(2-hydroxyethylamino)ethyl]-2-[[1-[2-(2-hydroxyethylamino)ethylamino]-2-methyl-1-oxopropan-2-yl]diazenyl]-2-methylpropanamide Chemical compound OCCNCCNC(=O)C(C)(C)N=NC(C)(C)C(=O)NCCNCCO QYZFTMMPKCOTAN-UHFFFAOYSA-N 0.000 description 1

- RQAKESSLMFZVMC-UHFFFAOYSA-N n-ethenylacetamide Chemical compound CC(=O)NC=C RQAKESSLMFZVMC-UHFFFAOYSA-N 0.000 description 1

- ZQXSMRAEXCEDJD-UHFFFAOYSA-N n-ethenylformamide Chemical class C=CNC=O ZQXSMRAEXCEDJD-UHFFFAOYSA-N 0.000 description 1

- 150000001451 organic peroxides Chemical class 0.000 description 1

- 150000002918 oxazolines Chemical class 0.000 description 1

- 230000033116 oxidation-reduction process Effects 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 1

- 150000002978 peroxides Chemical class 0.000 description 1

- 229920002401 polyacrylamide Polymers 0.000 description 1

- 229920001451 polypropylene glycol Polymers 0.000 description 1

- 229920000166 polytrimethylene carbonate Polymers 0.000 description 1

- USHAGKDGDHPEEY-UHFFFAOYSA-L potassium persulfate Chemical compound [K+].[K+].[O-]S(=O)(=O)OOS([O-])(=O)=O USHAGKDGDHPEEY-UHFFFAOYSA-L 0.000 description 1

- 159000000001 potassium salts Chemical class 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 238000012673 precipitation polymerization Methods 0.000 description 1

- UIIIBRHUICCMAI-UHFFFAOYSA-N prop-2-ene-1-sulfonic acid Chemical compound OS(=O)(=O)CC=C UIIIBRHUICCMAI-UHFFFAOYSA-N 0.000 description 1

- RUOJZAUFBMNUDX-UHFFFAOYSA-N propylene carbonate Chemical compound CC1COC(=O)O1 RUOJZAUFBMNUDX-UHFFFAOYSA-N 0.000 description 1

- 238000005956 quaternization reaction Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 238000005215 recombination Methods 0.000 description 1

- 230000006798 recombination Effects 0.000 description 1

- CHQMHPLRPQMAMX-UHFFFAOYSA-L sodium persulfate Substances [Na+].[Na+].[O-]S(=O)(=O)OOS([O-])(=O)=O CHQMHPLRPQMAMX-UHFFFAOYSA-L 0.000 description 1

- 159000000000 sodium salts Chemical class 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 239000000600 sorbitol Substances 0.000 description 1

- 150000005846 sugar alcohols Polymers 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- CIHOLLKRGTVIJN-UHFFFAOYSA-N tert‐butyl hydroperoxide Chemical compound CC(C)(C)OO CIHOLLKRGTVIJN-UHFFFAOYSA-N 0.000 description 1

- FAGUFWYHJQFNRV-UHFFFAOYSA-N tetraethylenepentamine Chemical compound NCCNCCNCCNCCN FAGUFWYHJQFNRV-UHFFFAOYSA-N 0.000 description 1

- DVKJHBMWWAPEIU-UHFFFAOYSA-N toluene 2,4-diisocyanate Chemical compound CC1=CC=C(N=C=O)C=C1N=C=O DVKJHBMWWAPEIU-UHFFFAOYSA-N 0.000 description 1

- LDHQCZJRKDOVOX-UHFFFAOYSA-N trans-crotonic acid Natural products CC=CC(O)=O LDHQCZJRKDOVOX-UHFFFAOYSA-N 0.000 description 1

- ZIBGPFATKBEMQZ-UHFFFAOYSA-N triethylene glycol Chemical compound OCCOCCOCCO ZIBGPFATKBEMQZ-UHFFFAOYSA-N 0.000 description 1

- BPSIOYPQMFLKFR-UHFFFAOYSA-N trimethoxy-[3-(oxiran-2-ylmethoxy)propyl]silane Chemical compound CO[Si](OC)(OC)CCCOCC1CO1 BPSIOYPQMFLKFR-UHFFFAOYSA-N 0.000 description 1

- YFHICDDUDORKJB-UHFFFAOYSA-N trimethylene carbonate Chemical compound O=C1OCCCO1 YFHICDDUDORKJB-UHFFFAOYSA-N 0.000 description 1

- XHGIFBQQEGRTPB-UHFFFAOYSA-N tris(prop-2-enyl) phosphate Chemical compound C=CCOP(=O)(OCC=C)OCC=C XHGIFBQQEGRTPB-UHFFFAOYSA-N 0.000 description 1

- 210000002700 urine Anatomy 0.000 description 1

- ZTWTYVWXUKTLCP-UHFFFAOYSA-N vinylphosphonic acid Chemical compound OP(O)(=O)C=C ZTWTYVWXUKTLCP-UHFFFAOYSA-N 0.000 description 1

- NLVXSWCKKBEXTG-UHFFFAOYSA-N vinylsulfonic acid Chemical compound OS(=O)(=O)C=C NLVXSWCKKBEXTG-UHFFFAOYSA-N 0.000 description 1

- 239000012855 volatile organic compound Substances 0.000 description 1

- 230000029663 wound healing Effects 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

Images

Landscapes

- Solid-Sorbent Or Filter-Aiding Compositions (AREA)

- Processing And Handling Of Plastics And Other Materials For Molding In General (AREA)

Description

【発明の属する技術分野】

本発明は、粘着性および弾力性に富む塊状の含水ゲル状架橋重合体を練り潰すことなく解砕することによって、吸水速度や吸水倍率に優れた吸水性樹脂を製造する方法に関するものである。

【0002】

【従来の技術】

水溶性エチレン性不飽和単量体を、微量の架橋剤の存在下で水溶液重合することにより、吸水性架橋重合体として、含水ゲル状架橋重合体が得られることはよく知られている。

【0003】

この含水ゲル状架橋重合体は、半固体状で弾性に富むゲル状物であり、そのまま使用されることはほとんどなく、多くの場合、乾燥効率を高めるために、一旦、解砕(粗砕)されて解砕体とした後に、乾燥・粉砕される。その後、乾燥粉末状態となった上記含水ゲル状架橋重合体の解砕体は、吸水性樹脂、すなわち吸水剤として使用される。

【0004】

上記の解砕工程において、塊状の含水ゲル状架橋重合体の解砕方法としては、従来、たとえば、(1)重合後の含水ゲル状架橋重合体をミートチョッパーなどのスクリュー型押出機で解砕する方法、(2)ニーダー中で重合しながら得られた含水ゲル状架橋重合体を解砕する方法、(3)重合後の含水ゲル状架橋重合体をハサミを用いて手で裁断する方法、(4)環状切断エッジを対向ロールに押し付けながら切断する方法などが知られている。

【0005】

ところが、上記(1)または(2)の方法では、水溶液重合により得られた含水ゲル状架橋重合体をミートチョッパーまたはニーダーで解砕するため、該含水ゲル状架橋重合体が圧縮されて練られながら解砕されることになる。そのため、含水ゲル状架橋重合体に対して強大な機械的外力が作用し、その架橋重合鎖が切断され、水可溶性成分量が増大するおそれがある。

【0006】

一方、上記(3)の方法を用いた場合には、細断時に、含水ゲル状架橋重合体が含有する気泡を押し潰すことは回避される。しかしながら、この方法では、生産性が極めて低いために、吸水性樹脂の工業生産に適応するには不適当であるという問題点を有している。また、この方法では、ハサミの切刃に粘着性の比較的大きな含水ゲル状架橋重合体の解砕体が付着するために、経時的に切刃の切れ具合が悪くなるという問題点も招来することになる。

【0007】

さらに、上記(4)の方法を用いた場合、対向ロールへの含水ゲル状架橋重合体の押し付けにより、弾力性に富む該含水ゲル状架橋重合体が変形することになる。そのため、環状切断エッジに含水ゲル状架橋重合体が巻き付いて所望の大きさに切断できなくなるうえに、連続運転ができなくなるという問題点を招来している。

【0008】

そこで、上記の各問題点に対応するための解砕方法として、固定刃と回転刃を有し、これら各刃による剪断によって被解砕物を解砕する竪型切断機(カッティングミルまたはロートプレックスともいう)によって、上記含水ゲル状重合体を解砕する方法が提案されている。このような竪型切断機を用いた吸水性樹脂の製造方法としては、たとえば、特開平4−175319号公報に開示されている吸水性樹脂の製造法が挙げられる。

【0009】

上記のような解砕方法では、上記固定刃と回転刃とによる剪断で、含水ゲル状架橋重合体を解砕するので、該含水ゲル状架橋重合体の解砕時における機械的外力が減少されることになる。そのため、含水ゲル状架橋重合体が解砕時に変形したり、練り潰されたりすることがなく、水可溶性成分量の増加を抑制することができる。

【0010】

また、得られる含水ゲル状架橋重合体の解砕体は、上記回転刃の回転によって描かれる円弧に沿って、該円弧の外周側に設けられた円弧状のスクリーンによって、所定の大きさに分級される。そのため、上記含水ゲル状架橋重合体をより均一な大きさに解砕することができる。さらに、この方法では、工業的に連続生産することが可能となっている。

【0011】

ここで、上記竪型切断機においては、被解砕物を解砕する解砕部に、通常、滞留域が設けられている。この滞留域は、被解砕物を解砕する際に、被解砕物がある程度、竪型切断機内に留まるようにするためのものである。この滞留域では、上記剪断によりある程度解砕された被解砕物は、回転刃の遠心力によって激しく混合、攪拌される。それゆえ、被解砕物が未だ不十分な解砕状態で竪型切断機外に排出されることがなく、被解砕物のより良好な解砕を可能としている。

【0012】

また、上記竪型切断機による解砕方法を用いた重合体の製造方法としては、特開昭61−115909号公報に記載のアクリルアミド系重合体細粒状物の製法が挙げられる。この方法では、アクリルアミド系の重合体ゲルを滞留域に一定時間停滞させ、激しく攪拌することによって、該重合体ゲル中の残留アクリルアミドと、アルカリ性物質および/または活性水素を有するもしくは活性水素を生成する化合物とを、効率よく化学反応させている。これによって、アクリルアミドを消滅させるための化学反応を促進、完結させて、アクリルアミド残量の少ないアクリルアミド系重合体細粒状物を得ることができる。

【0013】

【発明が解決しようとする課題】

ところが、上記含水ゲル状架橋重合体を解砕して吸水性樹脂を得る場合には、上述したように、該含水ゲル状架橋重合体に対して機械的外力を作用させないように解砕する必要がある。これに対して、上記竪型切断機に滞留域が存在すると、上記滞留域で解砕途中の含水ゲル状架橋重合体が滞留して、回転刃の遠心力により、激しく混合・攪拌されることになる。

【0014】

それゆえ、剪断により機械的外力が少ない状態で解砕されて得られた含水ゲル状架橋重合体の解砕体に対して、解砕後に機械的外力が作用することになる。その結果、含水ゲル状架橋重合体における架橋重合鎖が切断され、水可溶性成分量が増大するおそれがあるという問題点を招来することになる。

【0015】

また、良質の吸水性樹脂を得る場合には、含水ゲル状架橋重合体に気泡が含有されていることが特に好ましいが、上記の機械的圧力により、この気泡が押し潰されてしまうという問題点も招来される。その結果、良好な吸水性樹脂を得ることができなくなる。

【0016】

しかも、上記含水ゲル状架橋重合体は粘着性が大きいため、通常の状態でも、滞留域における竪型切断機のケーシングに付着したり、上記スクリーンに付着して目詰まりしたりし易くなっている。そのため、上記のような滞留域が存在すると、上記含水ゲル状架橋重合体の解砕体が解砕時に混合・攪拌されることによって、上記の付着がさらに頻発する。そのため、該含水ゲル状架橋重合体の解砕体が竪型切断機外へ排出されにくくなり、製造効率を低下させることにもなる。

【0017】

本発明は、上述した各問題点に鑑みてなされたものであって、その目的は、竪型切断機を用いて含水ゲル状架橋重合体を解砕する際に、該竪型切断機内で含水ゲル状架橋重合体が混合・攪拌されることを防止し、良好かつ効率的に該含水ゲル状架橋重合体を解砕することによって、高品質の吸水性樹脂を製造する方法を提供することにある。

【0018】

【課題を解決するための手段】

本発明の吸水性樹脂の製造方法は、上記の課題を解決するために、エチレン性不飽和単量体を架橋剤の存在下で水溶液重合させることにより得られる含水ゲル状架橋重合体を、ケーシング内に、回転刃と、該回転刃に対向して設けられる固定刃とを備える解砕手段を用いて、該回転刃と固定刃とによる剪断によって解砕し、所定の大きさに分級する工程を含む吸水性樹脂の製造方法において、上記剪断により解砕された含水ゲル状架橋重合体を、分級した後にすぐに排出口から解砕手段外へ排出し、上記解砕手段における解砕された含水ゲル状架橋重合体の分級は、上記回転刃の回転によって描かれる円弧に沿って、該円弧の外周側全面に、該回転刃と接触しない程度のみの間隙を有するように設けられた円状のスクリーンによってなされることを特徴としている。

【0019】

上記方法によれば、解砕された含水ゲル状架橋重合体は、分級した後にすぐに排出口から解砕手段外へ排出されるため、含水ゲル状架橋重合体が解砕時または解砕後に変形したり、練り潰されたりすることがなく、水可溶性成分量の増加を抑制することができる。また、含水ゲル状架橋重合体に気泡が含有されているような場合であっても、解砕時または解砕後にこの気泡が押し潰されるようなことも効果的に抑制できる。それゆえ、高品質の吸水性樹脂を得ることができる。

【0020】

しかも、上記のように、剪断による解砕後、すぐに解砕手段から排出されて得られる含水ゲル状架橋重合体の解砕体は、その表面が平滑であり、かつ、表面積が小さいものとなっている。そのため、含水ゲル状架橋重合体が解砕手段内のケーシングの壁面などに付着したり、粘着性のために固まったりするようなことを回避できる。さらに、乾燥中に含水ゲル解砕体の乾燥中に凝集しにくくなるため、流動乾燥や攪拌乾燥によって乾燥することで、含水ゲル状架橋重合体の解砕体を良好に乾燥させることができる。それゆえ、効率的に、高品質の吸水性樹脂を得ることができる。

【0021】

また、本発明の吸水性樹脂の製造方法では、上記のような解砕手段としては、解砕された含水ゲル状架橋重合体をすぐに解砕手段外に排出しないようにするための滞留域が設けられていない竪型切断機が好適に用いられる。

【0023】

また、本発明の吸水性樹脂の製造方法では、上記解砕された含水ゲル状架橋重合体は、解砕後すぐにスクリーン外の排出口に排出されることが好ましい。

【0024】

上記方法によれば、円状のスクリーンが回転刃の外周側全面に設けられているため、解砕された含水ゲル状架橋重合体が、回転刃により過剰な剪断や機械的外力を加えられることがなく、すぐに分級され、スクリーン外の排出口へ排出されることになる。そのため、上記含水ゲル状架橋重合体が解砕時、もしくは解砕後に練り潰されることを効果的に防止することができ、良好な解砕が可能となる。

【0025】

また、本発明の吸水性樹脂の製造方法では、上記解砕手段における回転刃とスクリーンとの間隙は、0.1mm以上5mm以下の範囲内であることが好ましい。

【0026】

上記方法によれば、上記回転刃とスクリーンとの間隙が上記の範囲内であれば、含水ゲル状架橋重合体の解砕時に余計な機械的外力が加えられて該含水ゲル状架橋重合体が練られたり、解砕された含水ゲル状架橋重合体が解砕手段外へ排出されにくくなるようなことを効果的に防止できる。そのため、含水ゲル状架橋重合体を解砕する処理効率を向上することができる。

【0027】

また、本発明の吸水性樹脂の製造方法では、上記解砕手段における排出口は、上記スクリーンに隣接した位置に設けられていることが好ましい。

【0028】

上記方法によれば、排出口が上記のような位置に設けられていると、解砕されてスクリーンで分級された含水ゲル状架橋重合体の解砕手段外への排出がより行い易くなる。その結果、解砕された含水ゲル状架橋重合体が解砕部内に滞留することがなく、該含水ゲル状架橋重合体に余計な機械的外力が加えられる余地がなくなり、より良好な吸水性樹脂を得ることができる。

【0029】

また、本発明の吸水性樹脂の製造方法では、解砕されて分級された含水ゲル状架橋重合体は、排出口から吸引されて解砕手段外へ排出されることが好ましい。

【0030】

上記方法によれば、解砕された含水ゲル状架橋重合体が排出口から吸引されるため、該含水ゲル状架橋重合体がより解砕手段外へ排出され易くなる。そのため、該含水ゲル状架橋重合体に余計な機械的外力が加えられる余地がさらになくなり、より一層良好な吸水性樹脂を得ることができる。

【0031】

また、本発明の吸水性樹脂の製造方法では、上記含水ゲル状架橋重合体は、内部に気泡を含有していることが好ましい。

【0032】

また、本発明の吸水性樹脂の製造方法では、上記エチレン性不飽和単量体が、アクリル酸系単量体であり、上記アクリル酸系単量体の中和率は50モル%〜99モル%の範囲内であり、上記架橋剤は、上記アクリル酸系単量体に対して、0.0001モル%〜10モル%の範囲内で使用され、上記水溶液重合により得られる含水ゲル状架橋重合体の含水率は10〜90%の範囲であることが好ましい。

【0033】

【発明の実施の形態】

本発明の実施の一形態について、図1ないし図9に基づいて説明すれば、以下の通りである。なお、本発明はこれに限定されるものではない。

【0034】

本発明の吸水性樹脂の製造方法は、エチレン性不飽和単量体を微量の架橋剤の存在下で水溶液重合して得られる含水ゲル状架橋重合体を、乾燥のために、竪型切断機で練り潰すことなく解砕する際に、解砕された含水ゲル状架橋重合体の解砕体を、所定の大きさに分級した後にすぐに排出口から竪型切断機外へ排出する方法である。

【0035】

上記含水ゲル状架橋重合体の原料として用いられるエチレン性不飽和単量体は、水溶性を有する単量体であり、具体的には、たとえば、(メタ)アクリル酸、β−アクリロイルオキシプロピオン酸、マレイン酸、無水マレイン酸、フマル酸、クロトン酸、イタコン酸、ケイ皮酸、2−(メタ)アクリロイルエタンスルホン酸、2−(メタ)アクリロイルプロパンスルホン酸、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、ビニルスルホン酸、スチレンスルホン酸、アリルスルホン酸、ビニルホスホン酸、2−(メタ)アクリロイルオキシエチルリン酸、(メタ)アクリロキシアルカンスルホン酸などの酸基含有単量体、およびこれらのアルカリ金属塩やアルカリ土類金属塩、アンモニウム塩、アルキルアミン塩;N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリルアミドなどのジアルキルアミノアルキル(メタ)アクリレート類およびこれら四級化物(たとえば、アルキルハイドライドとの反応物、ジアルキル硫酸との反応物など);ジアルキルアミノヒドロキシアルキル(メタ)アクリレート類およびこれら四級化物;N−アルキルビニルピリジニウムハライド;ヒドロキシメチル(メタ)アクリレート、2−ヒドロキシエチルメタアクリレート、2−ヒドロキシプロピル(メタ)アクリレートなどのヒドロキシアルキル(メタ)アクリレート;アクリルアミド、メタアクリルアミド、N−エチル(メタ)アクリルアミド、N−n−プロピル(メタ)アクリルアミド、N−イソプロピル(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド;2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレートなどのアルコキシポリエチレングリコール(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート;ビニルピリジン、N−ビニルピリジン、N−ビニルピロリドン、N−アクリロイルピペリジン;N−ビニルアセトアミド;などが挙げられる。これらエチレン性不飽和単量体は、一種類のみを用いてもよく、また、二種類以上を適宜混合してもよい。

【0036】

上記例示のエチレン性不飽和単量体のうち、アクリル酸塩系単量体を主成分として含む単量体を用いると、得られる含水ゲル状架橋重合体の吸水特性や安全性がより一層向上するので好ましい。ここで、アクリル酸塩系単量体とは、アクリル酸、および/またはアクリル酸の水溶性塩類を示す。

【0037】

また、アクリル酸の水溶性塩類とは、中和率が30モル%〜100モル%の範囲内、好ましくは50モル%〜99モル%の範囲内であるアクリル酸のアルカリ金属塩、アルカリ土類金属塩、アンモニウム塩、ヒドロキシアンモニウム塩、アミン塩、アルキルアミン塩を示す。上記例示の水溶性塩類のうち、ナトリウム塩およびカリウム塩がさらに好ましい。

【0038】

これらアクリル酸塩系単量体は、単独で用いてもよく、また、二種類以上を併用してもよい。なお、吸水性樹脂の平均分子量(重合度)は、特に限定されるものではない。

【0039】

上記エチレン性不飽和単量体を主成分として含む単量体組成物を、架橋剤の存在下で重合させることによって上記の含水ゲル状架橋重合体を得ることができるが、上記単量体組成物には、得られる含水ゲル状架橋重合体の親水性を阻害しない程度に、上記エチレン性不飽和単量体と共重合可能な他の単量体(共重合性モノマー)を含んでいてもよい。

【0040】

上記の共重合性モノマーとしては、具体的には、たとえば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレートなどの(メタ)アクリル酸エステル類;酢酸ビニル、プロピオン酸ビニルなどの疎水性単量体;などが挙げられる。これら共重合性モノマーは、単独で用いてもよく、また、二種類以上を適宜混合して用いてもよい。

【0041】

また、上記単量体成分を重合させる際に用いられる架橋剤としては、たとえば、分子内にビニル基を複数有する化合物;分子内にカルボキシル基やスルホン酸基と反応することのできる官能基を複数含有する化合物;などが挙げられる。これら架橋剤は、単独で用いてもよく、また、二種類以上を併用してもよい。

【0042】

分子内にビニル基を複数含有する化合物としては、具体的には、たとえば、N,N−メチレンビス(メタ)アクリルアミド、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンジ(メタ)アクリレート、グリセリントリ(メタ)アクリレート、グリセリンアクリレートメタクリレート、エチレンオキサイド変性トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、N,N−ジシアリルアクリルアミド、トリアリルシアヌレート、トリアリルイソシアヌレート、トリアリルホスフェート、トリアリルアミン、ジアリルオキシ酢酸、N−メチル−N−ビニルアクリルアミド、ビス(N−ビニルカルボン酸アミド)、テトラアリロキシエタンなどのポリ(メタ)アリロキシアルカンなどが挙げられる。

【0043】

分子内にカルボキシル基やスルホン酸基と反応することのできる官能基を複数有する化合物としては、(ポリ)エチレングリコール、ジエチレングリコール、プロピレングリコール、トリエチレングリコール、テトラエチレングリコール、1,3−プロパンジオール、ジプロピレングリコール、2,2,4−トリメチル−1,3−ペンタンジオール、ポリプロピレングリコール、(ポリ)グリセリン、2−ブテン−1,4−ジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,2−シクロヘキサンジメタノール、1,2−シクロヘキサノール、トリメチロールプロパン、ジエタノールアミン、トリエタノールアミン、ポリオキシプロピレン、オキシエチレンオキシプロピレンブロック共重合体、ペンタエリスリトール、ソルビトールなどの多価アルコール化合物;(ポリ)エチレングリコールジグリシジルエーテル、(ポリ)グリセロールポリグリシジルエーテル、ジグリセロールポリグリシジルエーテル、(ポリ)プロピレングリコールジグリシジルエーテル、グリシドールなどのエポキシ化合物;エチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ペンタエチレンヘキサミン、ポリアミドポリアミン、ポリエチレンイミンなどの多価アミン化合物、並びに、それら多価アミンとハロエポキシ化合物との縮合物;2,4−トリレンジイソシアネート、ヘキサメチレンジイソシアネートなどの多価イソシアネート化合物;1,2−エチレンビスオキサゾリンなどの多価オキサゾリン化合物;γ−グリシドキシプロピルトリメトキシシラン、γ−アミノプロピルトリメトキシシランなどのシランカップリング剤;1,3−ジオキソラン−2−オン、4−メチル−1,3−ジオキソラン−2−オン、4,5−ジメチル−1,3−ジオキソラン−2−オン、4,4−ジメチル−1,3−ジオキソラン−2−オン、4−エチル−1,3−ジオキソラン−2−オン、4−ヒドロキシメチル−1,3−ジオキソラン−2−オン、1,3−ジオキサン−2−オン、4−メチル−1,3−ジオキサン−2−オン、4,6−ジメチル−1,3−ジオキサン−2−オン、1,3−ジオキソパン−2−オンなどのアルキレンカーボネート化合物;エピクロロヒドリンなどのハロエポキシ化合物;亜鉛、カルシウム、マグネシウム、アルミニウム、鉄、ジルコニウムなどの水酸化物あるいは塩化物などが挙げられる。

【0044】

上記の架橋剤の使用量としては、特に限定されるものではないが、上記単量体成分に対して、0.0001モル%〜10モル%の範囲内であることが好ましく、0.001モル%〜1モル%の範囲内であることがより好ましい。

【0045】

本発明において、上記の単量体成分を重合する方法は、特に限定されるものではなく、バルク重合、沈澱重合、水溶液重合または逆相懸濁重合などの従来公知の種々の重合方法を採用することができる。そのなかでも、得られる吸水性樹脂の吸水特性を向上させるとともに、重合の制御の容易さから、上記の単量体成分を水溶液とした、水溶液重合または逆相懸濁重合が好ましい。

【0046】

上記重合反応中は、単量体成分を攪拌することなく、静置して重合させるほうが好ましい。さらに、上記のエチレン性不飽和単量体を水溶液重合させる際には、連続式重合、または回分重合の何れかの方式を採用してもよく、また、常圧、減圧、加圧の何れの圧力下で実施してもよい。なお、重合反応は、窒素、ヘリウム、アルゴン、二酸化炭素などの不活性ガスの気流下で行うことが好ましい。

【0047】

上記重合反応における重合開始時には、たとえば、重合開始剤、あるいは放射線や電子線、紫外線、電磁線などの活性化エネルギー線などを用いることができる。上記重合開始剤としては、具体的には、たとえば、過硫酸ナトリウム、過硫酸アンモニウム、過硫酸カリウム、過酸化水素などの無機化合物;t−ブチルハイドロパーオキサイド、過酸化ベンゾイル、クメンハイドロパーオキサイドなどの有機過酸化物;2,2’−アゾビス(N,N’−メチレンイソブチルアミジン)またはその塩、2,2’−アゾビス(2−メチルプロピオンアミジン)またはその塩、2,2’−アゾビス(2−アミジノプロパン)またはその塩、4,4’−アゾビス−4−シアノ吉草酸などのアゾ化合物;などのラジカル重合開始剤が挙げられる。

【0048】

これら重合開始剤は、単独で用いてもよく、また、二種類以上を併用してもよい。また、重合開始剤として過酸化物を用いる場合には、たとえば、亜硫酸塩、重亜硫酸塩、L−アスコルビン酸などの還元剤を併用して酸化還元(レドックス)重合を行ってもよい。

【0049】

本発明において、上記単量体成分を重合して得られる含水ゲル状架橋重合体は、内部に気泡を含有していると、得られる吸水性樹脂の吸水特性を向上させることができるので特に好ましい。内部に気泡を含有する含水ゲル状架橋重合体は、上記単量体成分を、気泡を含有するように、架橋剤の存在下で重合させることによって容易に得ることができる。このような重合方法としては、アゾ系開始剤の存在下での重合方法;発泡剤として炭酸塩(特開平5−237378号公報、特開平7−185331号公報)を用いての重合方法;ペンタンやトリフルオロエタンなどの水に不溶な発泡剤をモノマー中に分散させての重合方法(米国特許第5328935号公報、米国特許第5338766号公報);固体微粒子状発泡剤を用いての重合法(国際公開WO96/17884号公報);界面活性剤の存在下に、不活性気体を分散させながら重合する方法;など、従来公知の種々の方法を採用することができる。

【0050】

上記単量体成分を架橋剤の存在下で重合させる際には、溶媒として水を用いることが好ましい。つまり、上記単量体成分および架橋剤を水溶液とすることが好ましい。これは、得られる吸水性樹脂の吸水特性を向上させるとともに、発泡剤による発泡を効率的に行うためである。

【0051】

上記水溶液(以下、単量体水溶液とする)中の単量体成分の濃度は、20重量%〜60重量%の範囲内がより好ましい。単量体成分の濃度が20重量%未満の場合には、得られる吸水性樹脂の水可溶性成分量が増加するおそれがあるとともに、発泡剤による発泡が不十分となり、吸水速度を向上させることができなくなるおそれがある。一方、単量体成分の濃度が60重量%を越える場合には、反応温度並びに発泡剤による発泡を制御することが困難となるおそれがある。

【0052】

また、単量体水溶液の溶媒として、水と、水に可溶な有機溶媒とを併用することもできる。該有機溶媒としては、具体的には、たとえば、メチルアルコール、エチルアルコール、アセトン、ジメチルスルホキシド、エチレングリコールモノメチルエーテル、グリセリン、(ポリ)エチレングリコール、(ポリ)プロピレングリコール、アルキレンカーボネートなどが挙げられる。これら有機溶媒は、単独で用いてもよく、また、二種類以上を併用してもよい。

【0053】

上記単量体水溶液に加えられる発泡剤は、該単量体水溶液に分散あるいは溶解するものを使用することができる。該発泡剤としては、具体的には、たとえば、n−ペンタン、2−メチルプロパン、2,2−ジメチルプロパン、ヘキサン、ヘプタン、ベンゼン、置換されたベンゼン、クロロメタン、クロロフルオロメタン、1,1,2−トリクロロトリフルオロメタン、メタノール、エタノール、イソプロパノール、アセトン、アゾジカルボンアミド、アゾビスイソブチロニトリルなどの上記単量体水溶液に分散あるいは溶解する揮発性の有機化合物;重炭酸ナトリウム、炭酸アンモニウム、重炭酸アンモニウム、亜硝酸アンモニウム、塩基性炭酸マグネシウム、炭酸カルシウムなどの炭酸塩;ドライアイス;アミノ基含有アゾ化合物のアクリル酸塩などが挙げられる。上記発泡剤は、単独で用いてもよく、二種類以上を併用してもよい。

【0054】

単量体に対する発泡剤の使用量は、単量体および発泡剤の組み合わせなどに応じて適宜設定すればよく、特に限定されるものではない。しかしながら、単量体100重量部に対して0.001重量部〜10重量部の範囲内であることがより好ましい。発泡剤の使用量が上記の範囲から外れると、得られる吸水性樹脂の吸水特性が不十分となるおそれがある。

【0055】

上記のようにして得られた含水ゲル状架橋重合体の含水率は、一般に10〜90重量%の範囲であり、好ましくは20〜80重量%の範囲である。含水率が10重量%未満では、含水ゲル状架橋重合体の解砕が困難となったり、気泡を含有する含水ゲルの場合、気泡が潰れてしまうことがある。また、含水率が90重量%よりも高くなると、解砕後の乾燥に時間を要しすぎることになる。

【0056】

本発明において、吸水性樹脂は、上記の含水ゲル状架橋重合体を解砕して、所定の大きさの含水ゲル状架橋重合体の解砕体(以下、含水ゲル解砕体と略す)とした後に乾燥することによって得ることができる。本発明にかかる吸水性樹脂の製造方法では、上記含水ゲル状架橋重合体を、固定刃と回転刃とによる剪断によって解砕し、さらに、この解砕によって得られる含水ゲル解砕体を所定の大きさに分級した後にすぐに装置外に排出している。

【0057】

そのため、上記含水ゲル状架橋重合体が解砕時、もしくは解砕後に練り潰されることがなく、特に該含水ゲル状架橋重合体が内部に気泡を有するような場合であっても、上記の気泡が押し潰されるようなことはない。それゆえ、吸水特性に優れた吸水性樹脂を得ることができる。

【0058】

上記回転刃と固定刃とを備える解砕手段としては、竪型切断機(ロートプレックスまたはカッティングミルとも言う)を用いることができる。この竪型切断機は、解砕された被解砕物(この場合は、含水ゲル状架橋重合体)をすぐに装置外に排出しないようにするための滞留域が設けられていない点が、従来からの竪型切断機とは異なっている。

【0059】

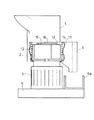

このような竪型切断機について説明すると、たとえば、図1および図2に示すように、ホッパー1、解砕部2、排出口3、モーター4、架台5、補集器6、ブロワー7、および配管8を備えている(補集器6、ブロワー7および配管8については図2には図示せず)。なお、図3に示すように、補集器6およびブロワー7の代わりに、サンプル受け6aが備えられていてもよい。

【0060】

含水ゲル状架橋重合体は、図1および図2の矢印Aに示すように、ホッパー1から解砕部2へ少しずつ連続的に投入され、解砕部2で解砕される。解砕されて得られる含水ゲル解砕体は、図1および図2の矢印Bに示すように、排出口3から排出されるが、このとき、上記ブロワー7によって排出口3から含水ゲル解砕体が吸引される。そして、吸引された含水ゲル解砕体は、補集器6によって図1の矢印Cに示すように収集される。なお、上記モーター4は、解砕部2における回転刃を回転させるものである。

【0061】

上記解砕部2は、図3および図4(a)・(b)に示すように、筒状のケーシング11を有しており、このケーシング11内、すなわち解砕部2内には、ケーシング11の外壁に周方向に沿って固定された固定刃13…が1〜4本(図4(a)・(b)では、3本、なお、図3には図示せず)設けられている。また、ケーシング11の中央部には、上記モーター4で回転駆動する回転軸16が設けられている。

【0062】

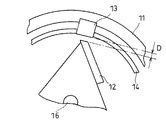

この回転軸16は、上記固定刃13…に対して平行に設けられており、この回転軸16の周りには、複数の回転刃12…(通常、2〜5本、図3および図4(a)・(b)では3本)が互いに等間隔で、回転軸16の径方向の外向きに設けられている。上記の固定刃13…は、回転軸16の軸方向に延びるように設けられている。そして、上記回転刃12と固定刃13とは、互いにその対抗面が一定の間隔を有して実質的に平行となっている。

【0063】

上記回転刃12と該回転刃12に対向する固定刃13との間隙Dは、図5に示すように、0.1mm以上3mm以下であることが好ましく、0.5mm以上2mm以下であることがより好ましい。上記間隙が0.1mmよりも狭くなると、含水ゲル解砕体に余計な機械的外力が加えられ、該含水ゲル解砕体が練られてしまうおそれがある。また、回転刃12が回転中に、固定刃13と接触するおそれもある。

【0064】

一方、上記回転刃12と固定刃13との間隙によって、含水ゲル解砕体の大きさが決定されるので、上記間隙が3mmよりも広くなると、含水ゲル解砕体が大きめに解砕されることになり、含水ゲル状架橋重合体が解砕されにくくなる。

【0065】

上記回転刃12の周速は、0.1m/秒以上50m/秒以下の範囲内であることが好ましく、1m/秒以上20m/秒以下の範囲内であることがより好ましい。上記周速が0.1m/秒よりも遅くなると、含水ゲル状架橋重合体の単位時間当たりの解砕量(処理量)が極端に低下するため好ましくない。一方、上記周速が50m/秒以上よりも速くなると、含水ゲル状解砕体がスクリーン14から排出される前に再結合、凝集が起こり、円滑な排出がなされなくなるため、製造効率を低下させることになり好ましくない。

【0066】

なお、図3および図4(a)・(b)に示すように、解砕部2には、プレカッター15が備えられていることが好ましい。このプレカッター15は、回転軸16を中心として回転することにより、回転刃12および固定刃13により含水ゲル状架橋重合体が解砕される前に、該含水ゲル状架橋重合体を粗砕する。これによって、含水ゲル状架橋重合体の解砕をより効率化することができる。

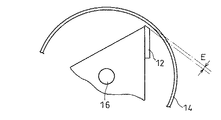

【0067】

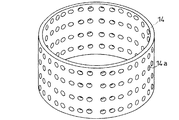

上記スクリーン14は、図4(a)に示すように、回転刃12の外周側に円弧状に設けられているものであり、さらに、図3および図4(b)に示すように、外周側全面に円状に設けられていることが特に好ましい。このように、スクリーン14が回転刃12の外周側に円弧状、特に全面に円状に設けられていると、解砕された含水ゲル解砕体が、回転刃12により過剰な剪断や機械的外力を加えられることがなく、すぐに分級され、スクリーン14外の排出口3から竪型切断機外へ排出されることになるため、良好な解砕が可能となる。

【0068】

上記スクリーン14としては、たとえば、図6に示すように、複数の孔14a…が形成されているか、または、図7に示すように、格子状となって、孔14a…が形成されている。孔14aの形状としては、円形であっても四角形や六角形などの角形形状であってもよく、特に限定されるものではない。上記孔14aの単位面積当たりの数としては、50個/100cm2 以上800個/100cm2 以下の範囲内であることが好ましい。孔14aの単位面積当たりの数が上記の範囲内から外れると、含水ゲル解砕体の分級が効果的に行われなくなるため好ましくない。

【0069】

また、スクリーン14における開孔率は、30%以上60%未満であることが好ましい。開口率が上記の範囲から外れると、やはり含水ゲル解砕体の分級が効果的に行われなくなるため好ましくない。なお、開孔率とは、スクリーン14の全体の面積と、該スクリーン14に形成された複数の孔14a…の合計面積との割合を百分率で示したものである。

【0070】

ここで、解砕される含水ゲル状架橋重合体および解砕された含水ゲル解砕体は粘着性が高く、スクリーン14などに付着し易くなっている。特に、含水ゲル解砕体は、スクリーン14の孔14a…に付着して該スクリーン14の目詰まりを招来し易くなる。そのため、解砕された含水ゲル解砕体が竪型切断機外へ排出されにくくなり、処理効率の低下を招くとともに、含水ゲル解砕体に対して余計な機械的外力が加えられるおそれがある。

【0071】

それゆえ、上記スクリーン14に対しては、テフロン(登録商標)コーティングが施されていることが特に好ましい。これによって、含水ゲル状架橋重合体および含水ゲル解砕体のスクリーン14への付着を抑制することができ、処理効率を向上させて、高品質の吸水性樹脂を得ることができる。

【0072】

上記回転刃12とスクリーン14との間隙Eは、図8に示すように、該回転刃12とスクリーン14とが接触しない程度のみの間隙であるが、具体的には、0.1mm以上5mm以下の範囲内であることが好ましく、0.5mm以上3mm以下の範囲内がより好ましい。上記間隙が0.1mmよりも狭くなると、含水ゲル解砕体に余計な機械的外力が加えられ、該含水ゲル解砕体が練られてしまうおそれがある。また、回転刃12が回転中に、スクリーン14と接触するおそれもある。一方、上記間隙が5mmよりも広くなると、含水ゲル解砕体がスクリーン14の外部へ排出されにくくなり、処理効率が低下する。

【0073】

上記のように、本発明にかかる吸水性樹脂の製造方法では、回転刃12とスクリーン14との間に、互いに接触しない程度の間隙が設けられている構成である。回転刃12とスクリーン14との間隙がこのように規定されていることで、回転刃12と固定刃13とによる剪断で解砕された含水ゲル解砕体に余計な機械的外力が加えられないようにすることが可能となる。

【0074】

これに加えて、上記排出口3は、図4(a)・(b)に示すように、スクリーン14に隣接する位置に設けられていることがより好ましい。排出口3がこのような位置に設けられていると、解砕されてスクリーン14で分級された含水ゲル解砕体の竪型切断機外への排出がより行い易くなる。その結果、含水ゲル解砕体が解砕部2内に滞留することがなく、該含水ゲル解砕体に余計な機械的外力が加えられる余地がなくなり、より良好な吸水性樹脂を得ることができる。

【0075】

さらに、解砕されて分級された含水ゲル解砕体は、排出口3から吸引されて竪型切断機外へ排出されることがより一層好ましい。このような構成とすることで、含水ゲル解砕体がより竪型切断機外へ排出され易くなる。そのため、含水ゲル解砕体に余計な機械的外力が加えられる余地がさらになくなり、より一層良好な吸水性樹脂を得ることができる。本実施の形態では、含水ゲル解砕体の吸引は、図1に示すように、ブロワー7によってなされる。

【0076】

上述してきた回転刃12、スクリーン14および排出口3の位置関係については、換言すれば、解砕部2内において、従来の竪型切断機に設けられていた滞留域を取り除いた構成であるともみなすことができる。

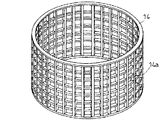

【0077】

従来の竪型切断機では、図9に示すように、解砕部におけるケーシング51内に、回転刃52、固定刃53、スクリーン54、プレカッター55、および回転軸56が備えられ、さらに解砕部に隣接して排出口57が設けられている構成については、本発明に用いられる竪型切断機とほぼ同様である。しかしながら、スクリーン54とケーシング51との間に、滞留域58が設けられている点が、本発明に用いられる竪型切断機とは異なっている。

【0078】

このような滞留域58が存在すると、上記含水ゲル状架橋重合体を解砕する際に、該滞留域58で解砕途中の含水ゲル状架橋重合体が滞留して、回転刃52の遠心力により激しく混合・攪拌される。含水ゲル状架橋重合体が激しく混合・攪拌されると、機械的外力が少ない状態で解砕された含水ゲル状架橋重合体に対して、解砕後に機械的外力が作用することになる。その結果、含水ゲル状架橋重合体における架橋重合鎖が切断され、水可溶性成分量が増大し、良質の吸水性樹脂が得られなくなる。

【0079】

また、上記含水ゲル状架橋重合体は、上述したように、気泡を含有していることが好ましいが、上記滞留域58で激しく混合・攪拌されることによってこの気泡が押し潰されることになる。その結果、得られる吸水性樹脂における気泡が少なくなり、やはり良質の吸水性樹脂を得ることができない。

【0080】

さらに、含水ゲル状架橋重合体は通常の状態であっても粘着性が高く、解砕されて含水ゲル解砕体となったとしても、たとえば、上記スクリーン54やケーシング51の壁面に付着し易くなっている。それに加えて、上記滞留域58が設けられていると、含水ゲル解砕体が練られることにより粘着性を増大させることになる。

【0081】

粘着性が増大すると、一度解砕された含水ゲル解砕体同士が互いに接着し合い、再び大きな塊状になってしまう。このような塊状の含水ゲル解砕体は、上記スクリーン54やケーシング51に極めて付着し易くなる。ここで、上記スクリーン54に対してテフロン(登録商標)コーティングがなされていて、通常の含水ゲル状架橋重合体が付着しにくくなっていても、塊状となった含水ゲル解砕体は付着し易く、スクリーン54に目詰まりを起こすなどの問題点を招来する。

【0082】

これに対して、本発明にかかる吸水性樹脂の製造方法では、竪型切断機の解砕部2に、従来の竪型切断機のような滞留域58が設けられていない。そのため、回転刃12と固定刃13とによる剪断で、機械的外力のより少ない状態で切断された含水ゲル解砕体は、解砕後に回転刃12の遠心力によって激しく混合・攪拌されるようなことがない。

【0083】

その結果、含水ゲル状架橋重合体が解砕時に変形したり、練り潰されたりすることがなく、水可溶性成分量の増加を抑制することができる。また、含水ゲル状架橋重合体に気泡が含有されているような場合であっても、解砕時にこの気泡が押し潰されるようなことも抑制できる。それゆえ、高品質の吸水性樹脂を得ることができる。

【0084】

しかも、上記のようにして得られる含水ゲル解砕体は、該含水ゲル解砕体の表面が平滑であり、かつ、表面積が小さいものとなっている。そのため、含水ゲル解砕体が解砕部2内のケーシング11やスクリーン14に付着したり、含水ゲル解砕体同士が粘着性のために固まったりするようなことがない。また、乾燥中に含水ゲル解砕体の乾燥中に含水ゲル解砕体が凝集しにくくなっている。それゆえ、流動乾燥や攪拌乾燥を上記含水ゲル解砕体の乾燥方法として用いることによって、該含水ゲル解砕体を良好に乾燥させることができる。その結果、高品質の吸水性樹脂を効率的に得ることができる。

【0085】

以上のような本発明にかかる製造方法により得られた吸水性樹脂は、優れた吸水性能によって、例えば、紙オムツや生理用ナプキン、失禁パッド、創傷保護材、創傷治癒材等の衛生材料(体液吸収物品);ペット用の尿等の吸収物品;建材や土壌用保水材、止水材、パッキング材、ゲル水嚢等の土木建築用資材;ドリップ吸収材や鮮度保持材、保冷材等の食品用物品;油水分離材、結露防止材、凝固材等の各種産業用物品;植物や土壌等の保水材等の農園芸用物品等、種々の用途に好適に用いられるものとなっている。

【0086】

【実施例】

本発明の吸水性樹脂の製造方法について以下の実施例に基づき、さらに具体的に説明するが、本発明はこれらの実施例により限定されるものではない。

【0087】

〔実施例1〕

75%中和アクリル酸ナトリウム、およびポリエチレングリコールジアクリレート(平均エチレンオキサイドユニット数8)を0.04モル%(対アクリル酸ナトリウムモノマー)含むモノマー水溶液を調製した。このときのアクリル酸ナトリウムの濃度は35重量%であった。このモノマー水溶液に窒素を吹き込み、水溶液中の溶存酸素濃度を0.1ppm以下とした。

【0088】

ついで、水溶性アゾ系開始剤(和光純薬株式会社製;商品番号V−50)0.02g/モル(対アクリル酸ナトリウムモノマー)、L−アスコルビン酸0.002g/モル(対アクリル酸ナトリウムモノマー)、過酸化水素0.001g/モル(対アクリル酸ナトリウムモノマー)を順番に添加し、重合を行った。重合開始温度は22℃であり、12分後温度は82℃に達した。

【0089】

重合後の含水ゲル状架橋重合体をギロチンカッターにより25mm角に粗砕した。この粗砕した含水ゲル状架橋重合体に、分子量約20,000のポリエチレングリコールを0.5重量%(対固形分)添加し、上述した竪型切断機にて解砕した。回転刃の周速は6m/秒であった。解砕された含水ゲル状架橋重合体を、直径9mm、開孔率46%、孔数72個/100cm2 の孔開きスクリーンを用いることにより、平均粒径4,200μmの含水ゲル解砕体(1)を得た。このときの処理量は、200kg/時間であった。

【0090】

得られた含水ゲル解砕体(1)を、160℃で65分間乾燥した後に、粉砕し、吸水性樹脂(1)を得た。この吸水性樹脂(1)の吸水倍率は64倍であり、可溶分は10%であった。

【0091】

〔比較例1〕

上記実施例1において、竪型切断機に、滞留域を有するものを用いた以外は同様にして、平均粒径4,600μmの比較含水ゲル解砕体を得た。このときの処理量は、60kg/時間であった。また、竪型切断機の解砕部におけるケーシング内には、滞留域に凝集した含水ゲル解砕体が堆積していた。

【0092】

得られた比較含水ゲル解砕体を、160℃で65分間乾燥した後に、粉砕し、比較吸水性樹脂を得た。この比較吸水性樹脂の吸水倍率は58倍であり、可溶分は14%であった。

【0093】

〔実施例2〕

上記実施例1において、孔開きスクリーンとして、直径6mm、開孔率51%、孔数180個/100cm2 のものを用いた以外は同様にして、平均粒径1,600μmの含水ゲル解砕体(2)を得た。このときの処理量は、200kg/時間であった。

【0094】

得られた含水ゲル解砕体(2)を、160℃で65分間乾燥した後に、粉砕し、吸水性樹脂(2)を得た。この吸水性樹脂(2)の吸水倍率は62倍であり、可溶分は8%であった。

【0095】

〔実施例3〕

上記実施例1において、孔開きスクリーンとして、直径3mm、開孔率34%、孔数480個/100cm2 のものを用いた以外は同様にして、平均粒径950μmの含水ゲル解砕体(3)を得た。このときの処理量は、100kg/時間であった。

【0096】

得られた含水ゲル解砕体(3)を、160℃で65分間乾燥した後に、粉砕し、吸水性樹脂(3)を得た。この吸水性樹脂(3)の吸水倍率は67倍であり、可溶分は13%であった。

【0097】

このように本発明にかかる吸水性樹脂の製造方法では、解砕された含水ゲル状架橋重合体を、分級した後にすぐに排出口から竪型切断機外へ排出するため、含水ゲル状架橋重合体が解砕時、もしくは解砕後に練り潰されることがない。その結果、得られる吸水性樹脂(1)〜(3)は、従来の方法で得られる比較吸水性樹脂よりも可溶分が少なく、かつ、吸水特性に優れた高品質なものとすることができる。

【0098】

また、本発明にかかる吸水性樹脂の製造方法により得られる含水ゲル状架橋重合体の解砕体は、その表面が平滑であり、かつ、表面積が小さいものとなっている。そのため、上記解砕体が解砕部内で、ケーシングの壁面やスクリーンなどに付着したり、解砕体同士が粘着性のために固まったりするようなことがない。それゆえ、得られる含水ゲル解砕体(1)〜(3)は、従来の方法で得られる比較含水ゲル解砕体よりも単位時間当たりに処理される処理量が多くなる。その結果、高品質の吸水性樹脂を効率的に得ることができる。

【0099】

【発明の効果】

本発明の吸水性樹脂の製造方法は、以上のように、エチレン性不飽和単量体を架橋剤の存在下で水溶液重合させることにより得られる含水ゲル状架橋重合体を、ケーシング内に、回転刃と、該回転刃に対向して設けられる固定刃とを備える解砕手段を用いて、該回転刃と固定刃とによる剪断によって解砕し、所定の大きさに分級する工程を含む吸水性樹脂の製造方法において、上記剪断により解砕された含水ゲル状架橋重合体を、分級した後にすぐに排出口から解砕手段外へ排出し、上記解砕手段における解砕された含水ゲル状架橋重合体の分級は、上記回転刃の回転によって描かれる円弧に沿って、該円弧の外周側全面に、該回転刃と接触しない程度のみの間隙を有するように設けられた円状のスクリーンによってなされる方法である。

【0100】

それゆえ、上記方法では、含水ゲル状架橋重合体が解砕時、もしくは解砕後に練り潰されることがない。その結果、特に該含水ゲル状架橋重合体が内部に気泡を有するような場合でも、気泡が押し潰されるようなことはなく、吸水特性に優れた吸水性樹脂を効率的に得ることができるという効果を奏する。

【0102】

更には、上記方法では、解砕された含水ゲル状架橋重合体が、回転刃により過剰な剪断や機械的外力を加えられることがなく、すぐに排出口から解砕手段外へ排出されることになる。そのため、上記含水ゲル状架橋重合体が解砕時、もしくは解砕後に練り潰されることを効果的に防止することができ、良好な解砕が可能となるという効果を奏する。

【0103】

また、本発明の吸水性樹脂の製造方法では、以上のように、上記解砕手段における回転刃とスクリーンとの間隙は、0.1mm以上5mm以下の範囲内であることが好ましい。

【0104】

それゆえ、上記方法では、含水ゲル状架橋重合体の解砕時に余計な機械的外力が加えられて該含水ゲル状架橋重合体が練られたり、解砕された含水ゲル状架橋重合体が解砕手段外へ排出されにくくなるようなことを効果的に防止できる。そのため、含水ゲル状架橋重合体を解砕する処理効率を向上することができるという効果を奏する。

【0105】

また、本発明の吸水性樹脂の製造方法では、以上のように、上記解砕手段における排出口は、上記スクリーンに隣接した位置に設けられていることが好ましい。

【0106】

それゆえ、上記方法では、解砕されてスクリーンで分級された含水ゲル状架橋重合体の解砕手段外への排出がより行い易くなる。その結果、解砕された含水ゲル状架橋重合体が解砕部内に滞留することがなく、該含水ゲル状架橋重合体に余計な機械的外力が加えられる余地がなくなり、より良好な吸水性樹脂を得ることができるという効果を奏する。

【0107】

また、本発明の吸水性樹脂の製造方法では、以上のように、解砕されて分級された含水ゲル状架橋重合体は、排出口から吸引されて解砕手段外へ排出されることが好ましい。

【0108】

それゆえ、上記方法では、解砕された含水ゲル状架橋重合体がより解砕手段外へ排出され易くなる。そのため、該含水ゲル状架橋重合体に余計な機械的外力が加えられる余地がさらになくなり、より一層良好な吸水性樹脂を得ることができるという効果を奏する。

【図面の簡単な説明】

【図1】 本発明の実施の一形態にかかる吸水性樹脂の製造方法に用いられる竪型切断機の構成を示す模式図である。

【図2】 図1に示す竪型切断機の構成を示す斜視図である。

【図3】 図1に示す竪型切断機における解砕部の構成を示す説明図である。

【図4】 (a)は、図1に示す竪型切断機における解砕部の内部構造を示す断面図であり、(b)は、図1に示す竪型切断機における解砕部の内部構造の他の例を示す断面図である。

【図5】 図1に示す竪型切断機における回転刃と固定刃との位置関係を示す説明図である。

【図6】 図1に示す竪型切断機におけるスクリーンの構成を示す説明図である。

【図7】 図1に示す竪型切断機におけるスクリーンの他の構成を示す説明図である。

【図8】 図1に示す竪型切断機における回転刃とスクリーンとの位置関係を示す説明図である。

【図9】 従来の竪型切断機における解砕部の構成を示す断面図である。

【符号の説明】

2 解砕部

3 排出口

11 ケーシング

12 回転刃

13 固定刃

14 スクリーン

Claims (7)

- エチレン性不飽和単量体を架橋剤の存在下で水溶液重合させることにより得られる含水ゲル状架橋重合体を、ケーシング内に、回転刃と、該回転刃に対向して設けられる固定刃とを備える解砕手段を用いて、該回転刃と固定刃とによる剪断によって解砕し、所定の大きさに分級する工程を含む吸水性樹脂の製造方法において、

上記剪断により解砕された含水ゲル状架橋重合体を、分級した後にすぐに排出口から解砕手段外へ排出し、

上記解砕手段における解砕された含水ゲル状架橋重合体の分級は、上記回転刃の回転によって描かれる円弧に沿って、該円弧の外周側全面に、該回転刃と接触しない程度のみの間隙を有するように設けられた円状のスクリーンによってなされることを特徴とする吸水性樹脂の製造方法。 - 上記解砕された含水ゲル状架橋重合体は、解砕後すぐにスクリーン外の排出口に排出されることを特徴とする請求項1に記載の吸水性樹脂の製造方法。

- 上記解砕手段における回転刃とスクリーンとの間隙は、0.1mm以上5mm以下の範囲内であることを特徴とする請求項1または2に記載の吸水性樹脂の製造方法。

- 上記解砕手段における排出口は、上記スクリーンに隣接した位置に設けられていることを特徴とする請求項1〜3の何れか1項に記載の吸水性樹脂の製造方法。

- 解砕されて分級された含水ゲル状架橋重合体は、排出口から吸引されて解砕手段外へ排出されることを特徴とする請求項1〜4の何れか1項に記載の吸水性樹脂の製造方法。

- 上記含水ゲル状架橋重合体は、内部に気泡を含有していることを特徴とする請求項1〜5の何れか1項に記載の吸水性樹脂の製造方法。

- 上記エチレン性不飽和単量体が、アクリル酸系単量体であり、

上記アクリル酸系単量体の中和率は50モル%〜99モル%の範囲内であり、

上記架橋剤は、上記アクリル酸系単量体に対して、0.0001モル%〜10モル%の範囲内で使用され、

上記水溶液重合により得られる含水ゲル状架橋重合体の含水率は10〜90%の範囲であることを特徴とする請求項1〜6の何れか1項に記載の吸水性樹脂の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP35840497A JP4097754B2 (ja) | 1997-12-25 | 1997-12-25 | 吸水性樹脂の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP35840497A JP4097754B2 (ja) | 1997-12-25 | 1997-12-25 | 吸水性樹脂の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH11188725A JPH11188725A (ja) | 1999-07-13 |

| JP4097754B2 true JP4097754B2 (ja) | 2008-06-11 |

Family

ID=18459125

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP35840497A Expired - Fee Related JP4097754B2 (ja) | 1997-12-25 | 1997-12-25 | 吸水性樹脂の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4097754B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6906159B2 (en) | 2000-08-03 | 2005-06-14 | Nippon Shokubai Co., Ltd. | Water-absorbent resin, hydropolymer, process for producing them, and uses of them |

| JP4805490B2 (ja) * | 2000-08-03 | 2011-11-02 | 株式会社日本触媒 | 吸水性樹脂の製造方法 |

| WO2003051415A1 (en) | 2001-12-19 | 2003-06-26 | Nippon Shokubai Co., Ltd. | Water-absorbent resin and production process therefor |

| US6875511B2 (en) | 2002-05-30 | 2005-04-05 | Nippon Shokubai Co., Ltd. | Production process for particulate water-absorbent resin |

| JP5907647B2 (ja) * | 2007-01-16 | 2016-04-26 | ビーエーエスエフ ソシエタス・ヨーロピアBasf Se | 連続ベルト反応器での高吸水性ポリマーの製造 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58193109A (ja) * | 1982-05-06 | 1983-11-10 | Sumitomo Chem Co Ltd | 含水高分子量水溶性重合体の粗砕方法 |

| JPS61110511A (ja) * | 1984-11-06 | 1986-05-28 | Dai Ichi Kogyo Seiyaku Co Ltd | 水溶性重合体ゲルの細粒化方法 |

| JPH04175319A (ja) * | 1990-07-17 | 1992-06-23 | Sanyo Chem Ind Ltd | 吸水性樹脂の製造法 |

| WO1997003114A1 (en) * | 1995-07-07 | 1997-01-30 | Nippon Shokubai Co., Ltd. | Water absorbent powder and process for the production thereof |

-

1997

- 1997-12-25 JP JP35840497A patent/JP4097754B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH11188725A (ja) | 1999-07-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3415036B2 (ja) | 含水ゲル状架橋重合体の細粒化方法 | |

| JP4640923B2 (ja) | 粒子状吸水性樹脂組成物の製造方法 | |

| US6458921B1 (en) | Water-absorbent resin granule-containing composition and production process for water-absorbent resin granule | |

| JP5442204B2 (ja) | 吸水性樹脂粒子の製造方法 | |

| JP3763376B2 (ja) | 親水性樹脂の製造方法 | |

| JP4141526B2 (ja) | 吸水性樹脂の製造方法 | |

| JP4906987B2 (ja) | 含水ゲル状粒子および吸水性樹脂の製造方法 | |

| JP4132592B2 (ja) | 吸水性樹脂およびその製造方法 | |

| WO2019221235A1 (ja) | 吸水性樹脂の製造方法 | |

| WO2011126079A1 (ja) | ポリアクリル酸(塩)系吸水性樹脂粉末の製造方法及びポリアクリル酸(塩)系吸水性樹脂粉末 | |

| JPH11349687A5 (ja) | ||

| JP4199330B2 (ja) | 吸水性樹脂組成物の製造方法 | |

| EP1367081B1 (en) | Production process for particulate water-absorbent resin | |

| CN111116947A (zh) | 聚丙烯酸系吸水性树脂的制造方法 | |

| JP3795210B2 (ja) | 吸水性樹脂の製造方法 | |

| JP4097754B2 (ja) | 吸水性樹脂の製造方法 | |

| JP2023092252A (ja) | ポリ(メタ)アクリル酸(塩)系吸水性樹脂、及び吸収体 | |

| JP2005081204A (ja) | 吸水性樹脂組成物の製造方法 | |

| JP4198266B2 (ja) | 吸水性樹脂の製造方法 | |

| JP2005272653A (ja) | 含水ゲルの細粒化方法および細粒化装置 | |

| JP2022175089A (ja) | ポリ(メタ)アクリル酸(塩)系吸水性樹脂、及び吸収体 | |

| EP4338832A1 (en) | Poly(meth)acrylic acid (salt) water-absorbing resin and absorbent article | |

| CN112300523B (zh) | 可控吸速的聚丙烯酸系吸水树脂及其制备方法 | |

| WO2022239628A1 (ja) | ポリ(メタ)アクリル酸(塩)系吸水性樹脂、及び吸収体 | |

| JP2005262802A (ja) | 含水吸水性架橋重合体の粗砕方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040625 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20051011 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20051018 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051216 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20051216 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071218 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080215 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080311 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080312 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110321 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120321 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120321 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130321 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140321 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |