JP3984745B2 - 中間転写ベルトの製造方法及び画像形成装置 - Google Patents

中間転写ベルトの製造方法及び画像形成装置 Download PDFInfo

- Publication number

- JP3984745B2 JP3984745B2 JP03731899A JP3731899A JP3984745B2 JP 3984745 B2 JP3984745 B2 JP 3984745B2 JP 03731899 A JP03731899 A JP 03731899A JP 3731899 A JP3731899 A JP 3731899A JP 3984745 B2 JP3984745 B2 JP 3984745B2

- Authority

- JP

- Japan

- Prior art keywords

- intermediate transfer

- transfer belt

- image

- layer

- belt

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Electrostatic Charge, Transfer And Separation In Electrography (AREA)

- Extrusion Moulding Of Plastics Or The Like (AREA)

Description

【発明の属する技術分野】

本発明は、第1の画像担持体上に形成されたトナー像を、一旦中間転写ベルトに転写させた後、更に転写させ画像形成物を得る電子写真画像形成装置に用いる中間転写ベルトの製造方法及び画像形成装置に関する。

【0002】

【従来の技術】

中間転写体を使用した画像形成装置は、カラー画像情報や多色画像情報の複数の成分色画像を順次積層転写してカラー画像や多色画像を合成再現した画像形成物を出力するカラー画像形成装置や多色画像形成装置、又はカラー画像形成機能や多色画像形成機能を具備させた画像形成装置として有効である。

【0003】

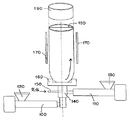

中間転写体として中間転写ベルトを用いた画像形成装置の一例の概略図を図1に示す。

【0004】

図1は、電子写真プロセスを利用したカラー画像形成装置(複写機あるいはレーザービームプリンター)である。中間転写ベルト20には中抵抗の弾性体を使用している。

【0005】

1は第1の画像担持体として操り返し使用される回転ドラム型の電子写真感光体(以下、感光ドラムと記す)であり、矢示の時計方向に所定の周速度(プロセススピード)をもって回転駆動される。

【0006】

感光ドラム1は、回転過程で1次帯電器2により所定の極性・電位に一様に帯電処理され、次いで不図示の露光手段3(カラー原稿画像の色分解・結像露光光学系、画像情報の時系列電気デジタル画素信号に対応して変調されたレーザービームを出力するレーザースキャナによる走査露光系等)による画像露光を受けることにより、目的のカラー画像の第1の色成分像(例えば、イエロー色成分像)に対応した静電潜像が形成される。

【0007】

次いで、その静電潜像が第1の現像器(イエロー色現像器41)により第1色であるイエロートナーYにより現像される。この時、第2〜第4の現像器(マゼンタ色現像器42、シアン色現像器43、ブラック色現像器44)の各現像器は作動−オフになっていて感光ドラム1には作用せず、上記第1色のイエロートナー画像は、上記第2〜第4の現像器により影響を受けない。

【0008】

中間転写ベルト20は、時計方向に感光ドラム1と同じ周速度をもって回転駆動されている。感光ドラム1上に形成担持された上記第1色のイエロートナー画像が、感光ドラム1と中間転写ベルト20とのニップ部を通過する過程で、1次転写ローラ62から中間転写ベルト20に印加される1次転写バイアスにより形成される電界により、中間転写ベルト20の外周面に順次中間転写(1次転写)されて行く。中間転写ベルト20に対応する第1色のイエロートナー画像の転写を終えた感光ドラム1の表面は、クリーニング装置13により清掃される。

【0009】

以下、同様に第2色のマゼンタトナー画像、第3色のシアントナー画像、第4色のブラックトナー画像が、順次中間転写ベルト20上に重ね合わせて転写され、目的のカラー画像に対応した合成カラートナー画像が形成される。

【0010】

63は2次転写ローラで、2次転写対向ローラ64に対応し平行に軸受させて中間転写ベルト20の下面部に離間可能な状態に配設してある。感光ドラム1から中間転写ベルト20への第1〜第4色のトナー画像の順次重畳転写のための1次転写バイアスは、トナーとは逆極性(+)でバイアス電源29から印加される。その印加電圧は、例えば、+100V〜+2kVの範囲である。感光ドラム1から中間転写ベルト20への第1〜第3色のトナー画像の1次転写工程において、2次転写ローラ63は中間転写ベルト20から離間することも可能である。

【0011】

中間転写ベルト20上に転写された合成カラートナー画像の第2の画像担持体である転写材Pへの転写は、2次転写ローラ63が中間転写ベルト20に当接されると共に、給紙ローラ11から転写材ガイド10を通って、中間転写ベルト20と2次転写ローラ63との当接ニップに所定のタイミングで転写材Pが給送され、2次転写バイアスが電源28から2次転写ローラ63に印加される。この2次転写バイアスにより中間転写ベルト20から第2の画像担持体である転写材Pへ合成カラートナー画像が転写(2次転写)される。トナー画像の転写を受けた転写材Pは、定着器15へ導入され加熱定着される。

【0012】

転写材Pへの画像転写終了後、中間転写ベルト20にはクリーニング用帯電部材7が当接され、感光ドラム1とは逆極性のバイアスを印加することにより、転写材Pに転写されずに中間転写ベルト20上に残留しているトナー(転写残トナー)に感光ドラム1と逆極性の電荷が付与される。26はバイアス電源である。前記転写残トナーは、感光ドラム1とのニップ部及びその近傍において感光ドラム1に静電的に転写されることにより、中間転写ベルトがクリーニングされる。

【0013】

前述の中間転写ベルトを用いた画像形成装置を有するカラー電子写真装置は、従来の技術である転写ドラム上に第2の画像担持体を張り付けまたは吸着せしめ、そこへ第1の画像担持体上から画像を転写する画像形成装置を有したカラー電子写真装置、例えば、特開昭63−301960号公報中で述べられたごとくの転写装置と比較すると、第2の画像担持体である転写材になんら加工、制御(例えばグリッパーに把持する、吸着する、曲率をもたせる等)を必要とせずに中間転写ベルトから画像を転写することができるため、封筒、ハガキ、ラベル紙等、薄い紙(40g/m2紙)から厚い紙(200g/m2紙)まで、幅の広狭、長さの長短、あるいは厚さの厚薄によらず、第2の画像担持体を多種多様に選択することができるという利点を有している。

【0014】

このような利点のため、すでに市場においては中間転写ベルトを用いたカラー複写機、カラープリンター等が稼動し始めている。

【0015】

中間転写体等に用いられているベルト及びチューブの製造方法はすでに種々知られている。例えば、特開平3−89357号公報、特開平5−345368号公報では、押出し成型による半導電性ベルトの製造方法が開示されている。また、特開平5−269849号公報では、シートをつなぎ合わせ円筒状とし、ベルトを得る方法が開示されている。また、特開平9−269674号公報では、円筒基材に多層の塗工被膜を形成し、最終的に基材を除くことによりベルトを得る方法が開示されている。また一方、特開平5−77252号公報では、遠心成型法によるシームレスベルトの開示がある。

【0016】

上記の方法は、それぞれ一長一短があり、本発明者等が真に希求している方法ではない。例えば、押出し成型では100μm以下の薄層ベルトの製造はかなりの困難を有し、たとえ可能であったとしても、厚みムラ、それに影響を受ける電気抵抗ムラが生じ易くなり、中間転写体としての性能及び品質安定性に支障をきたすことになる。多層構造のベルトを得ようとすれば、更に困難さが増す。

【0017】

シートをつなぎ合わせる場合は、つなぎ目の段差及び引張り強度の低下が問題となる。また、塗工、遠心成型法等の溶剤を使用する方法は、塗布液の製造−塗布−成型−溶剤の除去等、工程数、コストが増すものである。更に、溶剤の回収等の環境に影響を及ぼす事項も含んでいる。

【0018】

また一方、中間転写体の転写効率の向上、中間転写体表面へのトナー付着防止、電気抵抗の安定性向上、画質向上を目的として、多層構造の中間転写体の提案がある。

【0019】

例えば、特開平8−50419号公報ではポリカーボネート樹脂層の上にエピクロルヒドリン層を有する2層構造の中間転写ベルトが開示されている。また、特開平1−273075号公報ではウレタンゴム層とポリテトラフルオロエチレン層の2層構造の提案がある。また、特開平3−192282号公報ではポリエステル層とポリエチレン層からなる中間転写ベルトの開示がある。

【0020】

上記の中間転写体は、全て異種の材料の層を積層したものであるため、繰り返しの長期使用によって密着性を失い層間剥離を生じる場合がある。特に、表面エネルギーの低いシリコーン系又はフッ素系の層とそれ以外の層の組合わせの場合は、その傾向が著しい。

【0021】

また、本発明者等は、熱収縮チューブを被覆収縮せしめ中間転写体の最上層に用いる提案をしたが、このチューブと下層との密着性は、チューブの収縮力のみに依存しているため、長期間使用すると密着性が低下し、上層チューブのシワや寄れが生じ、それが転写性に影響を与えることが判明した。

【0022】

しかるに、本発明者等は、前述の問題を解決した従来の製造方法とは異なる新規な中間転写ベルトの製造方法及び画像形成方法を提供するものである。

【0023】

【発明が解決しようとする課題】

本発明の目的は、有機感光体に悪影響を与えず、感光体寿命を長くでき、また低コストで工程数が少なく、多様性に優れた中間転写ベルトの製造方法を提供することである。

【0024】

本発明の別の目的は、第1の画像担持体から中間転写ベルトへの転写効率、及び中間転写ベルトから第2の画像担持体への転写効率が極めて高く、更に中間転写ベルトの繰り返し使用による苛酷な耐久使用を行っても中間転写ベルトの特性に変化がなく、初期と同様な特性を維持し得る中間転写ベルトの製造方法及び画像形成装置を提供することである。

【0025】

本発明の更に別の目的は、画像の微小部分の転写不良の発生しない、所謂中抜け画像のない、均一、均質の画像品質が、第2の画像担持体である紙やOHPシートの種類に依存することなしに達成される中間転写ベルトの製造方法及び画像形成装置を提供することである。

【0026】

本発明のまた別の目的は、多層構造の中間転写ベルトにおいて、層間の密着性が優れ、長期の使用によっても割れ、切れ及び層間のハガレのない中間転写ベルトの製造方法及び画像形成装置を提供することである。

【0027】

【課題を解決するための手段】

本発明に従って、

第1の画像担持体上に形成された画像を中間転写ベルトに転写した後、第2の画像担持体上に更に転写する画像形成装置に用いられる中間転写ベルトを製造する方法であって、

(i)成型用原料を押出し機で円筒状に溶融押出ししたものを気体の吹き込みによって膨張させ、これを上方向に引き上げる工程と、

(ii)工程(i)で引き上げたものを切断して中間転写ベルトを得る工程と、

を有する中間転写ベルトの製造方法において、

該中間転写ベルトは少なくとも3層の層構成であり、

該層構成のうち中間の層は体積固有抵抗率が1×10 0 〜1×10 10 Ω・cmであって、エチレン−アクリル酸エチル共重合体及び過塩素酸リチウムからなる、又は、エチレン−酢酸ビニル共重合体及び導電性酸化スズからなる導電性ホットメルト層であり、

該工程(i)における押出し成型比が142/118〜140/110である

ことを特徴とする中間転写ベルトの製造方法、及び、

該製造方法で製造された中間転写ベルトを有する画像形成装置が提供される。

【0028】

【発明の実施の形態】

以下に本発明の製造方法の一態様を説明する。ただし、それにより本発明が制限を何ら受けるものではない。

【0029】

図2に本発明に係る成型装置を示す。本装置は基本的には、押出し機、押出しダイス、気体吹き込み装置より成る。図2は、2層構成ベルト成型用に押出し機100及び110と2基具備しているが、少なくとも本発明においては、1基以上有していればよい。

【0030】

次に、単層の中間転写ベルトの製造方法について述べる。まず、成型用樹脂、導電剤、添加剤等を、所望の処方に基づき、予め予備混合後、混練分散をせしめた成型用原料を押出し機100に具備したホッパー120に投入する。押出し機100は、成型用原料が後工程でのベルト成型が可能となる溶融粘度となり、また原料相互が均一分散するように、設定温度及び押出し機スクリュー構成は選択される。

【0031】

成型用原料は、押出し機100中で溶融混練され、溶融体となり押出しダイス140に入る。押出しダイス140は、気体導入路150が配設されており、気体導入路150により空気等が押出しダイス140に吹き込まれることにより、押出しダイス140を通過した溶融体は径方向に拡大膨張する。この時、吹き込まれる気体は、空気以外に窒素、二酸化炭素、アルゴン等が挙げられる。

【0032】

膨張した成型体は、冷却リング160により冷却されつつ上方向に引き上げられる。この時、寸法安定ガイド170の間を通過することにより最終的な形状寸法180が決定される。更に、これを所望の巾に切断することにより、本発明の中間転写ベルト190を得ることができる。

【0033】

本発明における、押出し成型比とは、押出しダイス140の口径に対する、押出しダイスを通過し口径が拡大膨張した形状寸法180が得られた時の口径比を表すものである。

すなわち、 押出し成型比=成型後の口径/押出しダイス口径 である。

【0034】

前述の説明は、単層ベルトに関してであったが、2層の場合は図2に示される様に、更に押出し機110を配置し、押出し機100の混練溶融体と同時に2層用の押出しダイス140へ押出し機110の混練溶融体を送り込み、2層同時に拡大膨張させ2層ベルトを得ることができる。もちろん、3層以上の時は、層数に応じ相応に押出し機及び押出しダイスを準備すればよい。

【0035】

図3、図4及び図5に2層及び3層構成の中間転写ベルトを例示する。この様に本発明は、単層のみならず、多層構成の転写ベルトを一段工程で、かつ短時間に寸法精度良く成型することが可能である。この短時間で多層成型が可能ということは、大量生産及び低コスト生産が可能であることを十分示唆するものである。

【0036】

本発明は、とりわけ異種の層を積層する時に有効である。特に、上層にフッ素、シリコーンを含有した低表面エネルギー層とそれ以外の層を積層する場合、その中間に本発明の導電性ホットメルト層を構成することにより、上層と下層の密着性を強固にせしめ、ベルトとしての柔軟性を増す効果がある。

【0037】

本発明の導電性ホットメルト層の物性としては、押出し後、口径が急激に拡大するため、それに追随する溶融変形性及び伸び性が必要である。そのため、本発明の導電性ホットメルト層は、押出し機から押出される溶融時、メルトフローインデックス値として0.05〜12が好ましく、より好ましくは0.1〜10の範囲である。

【0038】

また、上層と下層との密着性を向上させるため、上層及び下層の材質の合わせて選択された極性基を有する導電性ホットメルト層材質を使用することが好ましい。

【0039】

特開平5−8293号公報においては、ポリプロピレン樹脂を接着層に用いることが開示されているが、チューブ全体の電気抵抗や接着層の電気抵抗制御、押出し成型比を全く考慮していない。本発明においては、前記公報のポリプロピレン樹脂のように極性の小さい層構造よりは、極性基を多く含んだ材質を選択することが、より良い結果を得ることが判明している。

【0040】

本発明に用いる導電性ホットメルト層の材質としては、例えば、ロジン及びその誘導体、テルペン樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリエステル樹脂、ウレタン樹脂、エチレン−アクリル酸共重合体、エチレン−酢酸ビニル共重合体、ポリ酢酸ビニル及びその共重合体、熱可塑性エラストマー等が挙げられる。

【0041】

導電性ホットメルト層としての特性を発揮するためには、上層と下層の間で(1)粘性と流動性を有し、塗れ性を付与する、(2)粘着性、弾性及び強度を高める、(3)凝集性を増し、密着性を上げる、この(1)〜(3)の少なくとも1種類の特性を有するものでなければならない。換言すれば、上記の材質を有すれば、どのような材料も選択可能である。

【0042】

また、本発明の導電性ホットメルト材を選択する時は、上層及び下層の材質を十分吟味し、接着条件としての、時間、温度、圧力等を適正に勘案する必要がある。材質と接着条件は、不可分の関係にあり、どちらか一方が不具合であると良好な接写性を得ることはできない。特に、本発明においては、ベルト成型条件を慎重に選択しなければならない。

【0043】

また、本発明の導電性ホットメルト層としてあらしめるための必要な属性としては、(1)ベルト成型時、他の層構造材質と同時に溶融可能で成形されなければならない、(2)中間転写ベルトとしての電気特性を妨げない導電性を有しなければならない、(3)本発明の導電性ホットメルト層の存在により、導電性ホットメルト層を含めた上層及び下層の接着力が導電性ホットメルト層の無い場合より向上しなければならない、この(1)〜(3)全てを満たさなければならない。

【0044】

本発明の中間転写ベルトの電気抵抗値及びベルト内の電気抵抗値の一様性は、中間転写ベルトの性能を維持する上で非常に重要な因子である。中間転写ベルトの電気抵抗値が高すぎる場合は、1次転写時及び2次転写時に十分な転写電界を与えることができず転写不良となる。一方、低すぎる場合は、部分的な放電が生じ、やはり転写電界を形成することができない。また、ベルト内の抵抗が不均一であると、前述と同様に部分的な放電すなわち、リークが発生し、1次、2次転写時に印加した電流はそこから逃げ、必要な転写電界を得ることができない。

【0045】

そのため、本発明の導電性ホットメルト層は、中間転写ベルトの当初に設計した電気抵抗を妨げない範囲の電気抵抗を有しなければならない。その範囲は、好ましくは100〜1010Ω・cm、より好ましくは100〜108Ω・cm、更に好ましくは100〜107Ω・cmである。

【0046】

1010Ω・cmを越えると、中間転写ベルトは明らかに高抵抗化し、転写効率に悪影響が生じる。また、100Ω・cm未満であると、中間転写ベルトの耐圧性が低下し、中間転写ベルトに1次又は2次転写時に500〜2000Vの高電圧が印加された時、絶縁破壊を発生し易くなる。例えば、中間転写ベルトの最表層に50μm以下の微小なピンホールが生じた場合でさえも、この導電性ホットメルト層が100Ω・cm未満であると、容易にリーク、絶縁破壊が発生してしまう。

【0047】

本発明に用いられる導電性ホットメルト層の体積抵抗率は、以下のように測定する。被検導電ホットメルト材を熱プレス機にかけ100〜500μmの範囲の肉厚で精密に測定し、大きさとして200mm角(200mm×200mm)の薄膜シートを作成する。次に、このシートを抵抗測定装置R8340A(アドバンステスト製)により印加直流電圧100〜1000Vの範囲で測定し、体積抵抗値を得、前記被検サンプルの大きさにより、体積抵抗率を求める。

【0048】

一方、本発明の製造方法においては、押出し成型比の大・小によりベルト内の電気抵抗値の均一性は著しく影響を受ける。押出し成型比が2.80を越えると、押出しダイスを通過後、拡大膨張する工程で、拡大率が大きすぎるため引き上げ方向(軸方向)及び周方向に電気抵抗のムラが生じる。特に、周方向に瞬時に大きく拡大されるため電気抵抗ムラは周方向に大きくなる。

【0049】

押出し成型比が、1.05未満であると押出し成型速度と空気吹き込み量及び速度のバランスを取ることが微妙に難しく、ベルトの形状寸法の不安定性やベルトの肉厚方向にムラが発生し易くなる。このベルト肉厚は、やはり電気抵抗値に影響を与える因子であり、肉厚の不均一はベルト内の抵抗一様性に不具合を与える。押出し成型比が、1.05未満で成型したい場合は、本発明のごときの製造方法では不可能であり、全く異なる成型製造方法を考案する必要がある。

【0050】

製造後の中間転写ベルトの肉厚の範囲は45〜300μmであり、好ましくは50〜270μm、より好ましくは55〜260μmである。本発明は、押出しダイスより押出された混練溶融体が急激に拡大膨張するため、電気抵抗の制御性と相俟って成型体の肉厚はある程度制限を受ける。

【0051】

300μmを越える肉厚は、均一な拡大膨張が得難く、電気抵抗の均一性に難か生じ易く、同時に肉厚が厚い分膜厚の均一性は得難くなる。更に、この膜厚大を有するベルトを中間転写ベルトとして用いる場合、かなりの剛性と乏しい柔軟性のため、円滑な走行性を妨げ、ベルト走行中にタワミ、寄り等が生じ易くなる。

【0052】

45μm未満の肉厚は、中間転写ベルトとしての引張り強度の低下、ベルトを張架回転させた繰り返し使用中に緩みが生じ徐々に伸びが発生する等、実用上問題を有するものである。本発明の製造方法では、45μm未満のベルト製造は薄層ゆえ電気抵抗の安定性等が期待でき対応は可能であるが、上記の事実上の問題より適しない。

【0053】

本発明の中間転写ベルトの製造方法に用いられる各層の成型用原料のうちの主たる材料である樹脂としては、例えば、ポリスチレン、クロロポリスチレン、ポリ−α−メチルスチレン、スチレン−ブタジエン共重合体、スチレン−塩化ビニル共重合体、スチレン−酢酸ビニル共重合体、スチレン−マレイン酸共重合体、スチレン−アクリル酸エステル共重合体(スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体及びスチレン−アクリル酸フェニル共重合体等)、スチレン−メタクリル酸エステル共重合体(スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸フェニル共重合体等)、スチレン−α−クロルアクリル酸メチル共重合体、スチレン−アクリロニトリル−アクリル酸エステル共重合体等のスチレン系樹脂(スチレン又はスチレン置換体を含む単重合体又は共重合体)、メタクリル酸メチル樹脂、メタクリル酸ブチル樹脂、アクリル酸エチル樹脂、アクリル酸ブチル樹脂、変性アクリル樹脂(シリコーン変性アクリル樹脂、塩化ビニル樹脂変性アクリル樹脂、アクリル・ウレタン樹脂等)、塩化ビニル樹脂、スチレン−酢酸ビニル共重合体、塩化ビニル−酢酸ビニル共重合体、ロジン変性マレイン酸樹脂、フェノール樹脂、エポキシ樹脂、ポリエステル樹脂、ポリエステルポリウレタン樹脂、ポリエチレン、ポリプロピレン、ポリブタジエン、ポリ塩化ビニリデン、アイオノマー樹脂、ポリウレタン樹脂、シリコーン樹脂、フッ素樹脂、ケトン樹脂、エチレン−エチルアクレート共重合体、キシレン樹脂及びポリビニルブチラール樹脂、ポリイミド樹脂、ポリアミド樹脂、変性ポリフェニレンオキサイド樹脂等からなる群より選ばれる1種類あるいは2種類以上を使用することができる。ただし、上記材料に限定されるものではない。

【0054】

本発明に用いる中間転写ベルトは、転写不良、中抜け画像が生じない程度の硬度が必要であり、その好ましい範囲は60°〜95°、より好ましくは70°〜95°、更に好ましくは73°〜95°であり、その測定方法はJIS−Aの方式に従うものとする。

【0055】

次に、本発明の中間転写ベルトの各層の抵抗値及び導電性ホットメルト層の導電性を調整するための抵抗制御剤としては、特に制限されるものではないが、例えば、カーボンブラック、アルミニウムやニッケル等の金属粉末、酸化チタン等の金属酸化物、4級アンモニウム塩含有ポリメタクリル酸メチル、ポリビニルアニリン、ポリビニルピロール、ポリジアセチレン、ポリエチレンイミン、含硼素高分子化合物及びポリピロール等の導電性高分子化合物等からなる群より選ばれる1種類あるいは2種類以上を使用することができる。ただし、これら抵抗制御剤に限定されるものではない。

【0056】

また、第1の画像担持体としては、少なくとも最外層にポリテトラフルホロエチレン(PTFE)微粉末を含有する感光ドラムを用いると、より高い1次転写効率が得られるために好ましい。これは、PTFE微粉末を含有することにより、感光ドラム最外層の表面エネルギーが低下し、トナーの離型性が向上するためではないかと考えられる。

【0057】

【実施例】

以下、実施例をもって本発明を詳細に説明する。実施例中の「部」は重量部である。

【0058】

(実施例1)

表層の材料として、

ポリアミド樹脂 100部

導電性カーボンブラック 5部

シリコーン微粒子(平均粒径0.1μm) 20部

導電性ホットメルト層の材料として、

エチレン−アクリル酸エチル共重合体 100部

過塩素酸リチウム 1.2部

下層の材料として、

ポリカーボネート樹脂 100部

導電性カーボンブラック 9.5部

酸化防止剤 0.1部

【0059】

上記のそれぞれ3種の配合を2軸の押出し混練機で混練せしめ、所望の電気抵抗になるようにカーボン等の添加剤を十分にバインダー中に均一分散させ、1〜2mmの粒径の混練物とした。

【0060】

次に、図2の示される成型装置を用い、本発明の中間転写ベルトを得た。図2には、第3の押出し機及びそれに付属するホッパーは図示されていないが、本実施例においては、押出しダイス140に連結された第3の押出し機300及びホッパー310を具備したものとして説明する。

【0061】

一軸押出し機100のホッパー120へ前記混練物を投入し、設定温度200〜250℃の範囲に調節して押出すことにより表層溶融体とした。また、一軸押出し機110のホッパー130へ前記導電性ホットメルト層の混練物を投入し、溶融せしめ、導電性ホットメルト層溶融体とした。更に、図2に図示されていない押出し機300及びホッパー310を用い、下層混練物を溶融せしめ下層溶融体した。前記3種の溶融体は、引き続いて直径110mm、上層の厚さ65μm、導電性ホットメルト層の厚さ20μm、下層の厚さ75μmに設定された円筒状3層用押出しダイス140に導かれた。

【0062】

更に、そこで気体導入路150より空気を吹き込み拡大膨張させ、最終的な形状寸法として、直径140mm、肉厚155μmとした。更に、ベルト巾230mmで切断し、中間転写ベルトを得た。これを中間転写ベルト(1)とする。

【0063】

この時、導電性ホットメルト層の体積抵抗率は3.2×104Ω・cmであり、中間転写ベルト(1)の電気抵抗は、1.5×1010Ω・cmであった。また、前述の電気抵抗測定装置を用い、1000V印加して、上記の中間転写ベルト(1)を周方向に4ヶ所、各位置での軸方向に2ヶ所、計8ヶ所の測定を行い、ベルト内の電気抵抗のバラツキを測定したが、8ヶ所の測定値は1桁以内に収まっていた。同様の位置での肉厚測定のバラツキは、155±20μmの範囲であった。中間転写ベルト(1)を目視観察すると、表面にはブツ、フィシュアイ等の異物、成型不良は見られなかった。

【0064】

この中間転写ベルト(1)を図1に示されるフルカラー電子写真装置に装着し、80g/m2紙にフルカラー画像をプリントし、以下のように転写効率を定義して、転写効率の測定を行った。

【0065】

1次転写効率(感光ドラムから中間転写ベルトヘの転写効率)=

中間転写ベルト上の画像濃度/(感光ドラム上の転写残画像濃度+中間転写ベルト上の画像濃度)。

【0066】

2次転写効率(中間転写ベルトから紙への転写効率)=

紙上の画像濃度/(紙上の画像濃度+中間転写ベルト上の転写残画像濃度)。

【0067】

本実施例では、感光ドラム1として、最外層にPTFE微粉末を含有する有機感光ドラム(OPC感光ドラム)を用いた。そのため、高い1次転写効率が得られた。1次転写効率、2次転写効率はそれぞれ95%、92%であった。

【0068】

なお、中間転写ベルトのクリーニング方式は、クリーニング用帯電部材に1×108Ωの抵抗を持つ弾性ローラを用いた1次転写同時クリーニング方式とし、フルカラー画像6万枚の連続プリントを行った。

【0069】

初期よりベルトの抵抗不均一に起因する画像濃度ムラもなく、6万枚繰り返し使用の耐久後もベルトの永久伸びに起因する色ズレやクリーニング不良のない良好な画像を得ることができた。更に、表面にトナーのフィルミングもなく、ヒビ割れ、削れ及び摩耗が生ずることなく、初期と同様の表面性のままであった。また、層間の密着性も十分であり、剥離等は全く発生しなかった。

【0070】

(実施例2)

表層の材料として、

ポリフッ化ビニリデン樹脂 100部

導電性カーボンブラック 6部

導電性ホットメルト層の材料として、

エチレン−酢酸ビニル共重合体 100部

導電性酸化スズ 10部

下層の材料として、

ポリエチレンテレフタレート樹脂 100部

導電性酸化スズ 18部

【0071】

上記各層の配合をそれぞれ2軸の押出し混練機で混練分散し、均一な混練物を得た。次に、直径118mmの3層押出しダイス140(厚さはそれぞれ表層=50μm、ホットメルト層=20μm、下層=60μm)を用い実施例1と同様に成型し、直径142mm、肉厚120μmの中間転写ベルト(2)を得た。

【0072】

この中間転写ベルト(2)の電気抵抗ムラは1桁以内、また肉厚ムラは110〜135μmであった。また、導電性ホットメルト層の体積抵抗率は2.7×104Ω・cmであり、この中間転写ベルト(2)の電気抵抗は4.6×109Ω・cmであった。

【0073】

次に、実施例1と同様にして、5万枚のフルカラー画像を繰り返し複写テストを行ったが、ベルトの伸びに起因する色ズレもなく、良好な転写効率から得られる高画像濃度を維持し、中抜け画像も発生しなかった。この時の1次転写効率、2次転写効率は、それぞれ96%、90%であった。5万枚後のベルト表面にトナーのフィルミングは見られず、更にヒビ割れ、折れ曲り、キズも発生しなかった。5万枚後も層間の剥離は見られず良好であった。

【0074】

(比較例1)

実施例1の下層のみを直径45mmで厚さ100μmの単層押出しダイス140を用いた以外は、実施例1と同様にして成型し、形状寸法として直径140mmの中間転写ベルト(3)を得た。中間転写ベルト(3)の電気抵抗は、一応7.8×108Ωであったが、抵抗測定中の抵抗値が収束せず不安定な測定であった。

【0075】

更に、ベルト内の抵抗の一様性は、3桁以上であり部分的に低抵抗部と高抵抗部が存在していた。肉厚は、平均値として130μmを狙っていたが、最小値97μm、最大値152μmと肉厚ムラとしてはバラツキの大きいものであった。

【0076】

実施例1と同様に複写テストを行ったが、初期から部分的な転写不良、画像濃度薄、(特に2色重ね合わせ時に著しい)画像の微妙な転写抜け等が発生した。5万枚耐久を行ったが、画質は初期レベルより徐々に悪化して行った。

【0077】

(比較例2)

導電性ホットメルト層を有さず、直径118mm、上層厚み50μm、下層厚み65μmを有する2層用押出しダイス140を用いた以外は、実施例2と同様にして形状寸法142mmの中間転写ベルト(4)を得た。

【0078】

この中間転写ベルト(4)を実施例2と同様に5万枚の繰り返し使用による耐久を行ったが、約1.2万枚後からベルト端部より部分的な密着不良が原因とされる転写抜けが発生し、3万枚後では明らかな層間のハガレが検出された。

【0079】

【発明の効果】

本発明によれば、第1の画像担持体から中間転写ベルトへの転写効率、及び中間転写ベルトから第2の画像担持体への転写効率が極めて高く、更に中間転写ベルトの繰り返し使用による苛酷な繰り返し使用を行っても中間転写ベルトに層間のハガレ、割れ及び特性に変化がなく、初期と同様な特性を維持し得る中間転写ベルトの製造方法、及び、該製造方法で製造された中間転写ベルトを有する画像形成装置を提供することが可能となった。

【図面の簡単な説明】

【図1】 中間転写体として中間転写ベルトを用いた画像形成装置の一例の概略図である。

【図2】 本発明に係る中間転写ベルトの成型装置である。

【図3】 2層構造の中間転写ベルトの一部を示す概略構成図である。

【図4】 3層構造の中間転写ベルトの一部を示す概略構成図である。

【図5】 3層構造の中間転写ベルトの全体を示す概略構成図である。

【符号の説明】

1 感光体ドラム

2 1次帯電器

3 像露光手段

7 クリーニング用帯電部材

10 転写ガイド

11 給紙ローラ

13 クリーニング手段

15 定着手段

20,190 中間転写ベルト

26,28,29 バイアス電源

41 イエロートナー

42 マゼンタトナー

43 シアントナー

44 ブラックトナー

62 1次転写ローラ

63 2次転写ローラ

64 2次転写対向ローラ

100,110 押出し機

120,130 ホッパー

140 押出しダイス

150 気体導入路

160 冷却リング

170 寸法安定ガイド

180 形状寸法

P 転写材

Claims (4)

- 第1の画像担持体上に形成された画像を中間転写ベルトに転写した後、第2の画像担持体上に更に転写する画像形成装置に用いられる中間転写ベルトを製造する方法であって、

(i)成型用原料を押出し機で円筒状に溶融押出ししたものを気体の吹き込みによって膨張させ、これを上方向に引き上げる工程と、

(ii)工程(i)で引き上げたものを切断して中間転写ベルトを得る工程と、

を有する中間転写ベルトの製造方法において、

該中間転写ベルトは少なくとも3層の層構成であり、

該層構成のうち中間の層は体積固有抵抗率が1×10 0 〜1×10 10 Ω・cmであって、エチレン−アクリル酸エチル共重合体及び過塩素酸リチウムからなる、又は、エチレン−酢酸ビニル共重合体及び導電性酸化スズからなる導電性ホットメルト層であり、

該工程(i)における押出し成型比が142/118〜140/110である

ことを特徴とする中間転写ベルトの製造方法。 - 前記中間転写ベルトがシームレスな中間転写ベルトである請求項1に記載の中間転写ベルトの製造方法。

- 製造後の中間転写ベルトの肉厚が45〜300μmとなるように中間転写ベルトを製造する請求項1又は2に記載の中間転写ベルトの製造方法。

- 第1の画像担持体上に形成された画像を中間転写ベルトに転写した後、第2の画像担持体上に更に転写する画像形成装置において、

該中間転写ベルトが、請求項1〜3のいずれかに記載の製造方法で製造された中間転写ベルトであることを特徴とする画像形成装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP03731899A JP3984745B2 (ja) | 1999-02-16 | 1999-02-16 | 中間転写ベルトの製造方法及び画像形成装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP03731899A JP3984745B2 (ja) | 1999-02-16 | 1999-02-16 | 中間転写ベルトの製造方法及び画像形成装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2000235313A JP2000235313A (ja) | 2000-08-29 |

| JP2000235313A5 JP2000235313A5 (ja) | 2005-01-20 |

| JP3984745B2 true JP3984745B2 (ja) | 2007-10-03 |

Family

ID=12494334

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP03731899A Expired - Fee Related JP3984745B2 (ja) | 1999-02-16 | 1999-02-16 | 中間転写ベルトの製造方法及び画像形成装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3984745B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009025786A (ja) * | 2007-06-19 | 2009-02-05 | Bridgestone Corp | 導電性エンドレスベルト |

-

1999

- 1999-02-16 JP JP03731899A patent/JP3984745B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2000235313A (ja) | 2000-08-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JPH0934269A (ja) | 画像形成装置 | |

| JP2001022194A (ja) | ベルト状転写部材、該ベルト状転写部材の製造方法及び画像形成装置 | |

| JP3984745B2 (ja) | 中間転写ベルトの製造方法及び画像形成装置 | |

| JP4350215B2 (ja) | 転写部材及び画像形成装置 | |

| EP0976523B1 (en) | Process for producing endless belt | |

| JP2000275980A (ja) | 中間転写体、中間転写体の製造方法及び画像形成装置 | |

| JP2002214926A (ja) | エンドレスベルト部材及び画像形成装置 | |

| JP3984744B2 (ja) | 中間転写ベルトの製造方法及び画像形成装置 | |

| JP4289726B2 (ja) | 中間転写体、その製造方法及び画像形成装置 | |

| JP4332259B2 (ja) | 転写部材の製造方法 | |

| JPH08152759A (ja) | 画像形成装置 | |

| JP2000284611A (ja) | 転写部材、該転写部材の製造方法及び画像形成装置 | |

| JP4309998B2 (ja) | 中間転写体の製造方法及び転写部材の製造方法 | |

| JP2003316174A (ja) | 中間転写体及び転写部材、中間転写体及び転写部材の製造方法、並びに中間転写体及び転写部材を用いた画像形成装置 | |

| JP4027167B2 (ja) | ベルト状転写部材の製造方法 | |

| JP2001051524A (ja) | 中間転写体及び転写部材、中間転写体及び転写部材の製造方法、及び中間転写体もしくは転写部材を用いた画像形成装置 | |

| JP2001013796A (ja) | 中間転写体、該中間転写体の製造方法及び画像形成装置 | |

| JP2000347513A (ja) | 中間転写ベルト、その製造方法および画像形成装置 | |

| JP2000315020A (ja) | 画像形成装置 | |

| JP2000137388A (ja) | 中間転写体、中間転写体の製造方法及び画像形成装置 | |

| JP2001005307A (ja) | エンドレスベルト部材の製造方法及び画像形成装置 | |

| JP2000242100A (ja) | エンドレスベルトの製造方法及び画像形成装置 | |

| JP3524335B2 (ja) | 中間転写体の製造方法 | |

| JP2001013801A (ja) | ベルト状転写部材、その製造方法および画像形成装置 | |

| JP2002304064A (ja) | エンドレスベルト部材及び画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040219 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040219 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20061218 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20061221 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070209 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070328 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070516 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070620 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070709 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100713 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100713 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110713 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120713 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120713 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130713 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |