JP3935639B2 - レーザー接合方法及びその装置 - Google Patents

レーザー接合方法及びその装置 Download PDFInfo

- Publication number

- JP3935639B2 JP3935639B2 JP09489099A JP9489099A JP3935639B2 JP 3935639 B2 JP3935639 B2 JP 3935639B2 JP 09489099 A JP09489099 A JP 09489099A JP 9489099 A JP9489099 A JP 9489099A JP 3935639 B2 JP3935639 B2 JP 3935639B2

- Authority

- JP

- Japan

- Prior art keywords

- laser

- metal

- metal plate

- metal rod

- rod

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/06—Shaping the laser beam, e.g. by masks or multi-focusing

Landscapes

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Engineering & Computer Science (AREA)

- Plasma & Fusion (AREA)

- Mechanical Engineering (AREA)

- Laser Beam Processing (AREA)

Description

【発明の属する技術分野】

本発明は、丸棒状の金属棒と箔状の金属板とをレーザー溶接により接合するレーザー接合に関するもので、特に、水銀放電灯などの照明灯の電極に用いられる金属棒と金属板との接合に適したレーザー接合方法及びその装置に関するものである。

【0002】

【従来の技術】

図13(a)(b)は、照明灯の一例である小型水銀放電灯の構造を示すもので、ガラス管61の中央部を球形に膨出形成した球形部61a内に対向配置された電極棒62、62は、それぞれ球形部61aから引き出されて金属箔63に接合され、更に金属箔63に電極リード64を接合して、この電極リード64はガラス管61の外に引き出される。前記球形部61a内を封止すると同時に水銀を封入するために、ガラス管61は図13(b)に示すように、前記金属箔63を中心とする位置で軟化もしくは溶融によって収縮させ、ガラス管61の中空部を埋めて気密封止される。

【0003】

上記構成における電極棒62及び電極リード64はタングステンの丸棒に形成され、また、金属箔63はモリブデンを箔状にして形成されている。この電極棒62または電極リード64のような金属棒と、金属箔63のような薄い金属板との接合は、従来技術においては、抵抗溶接によりなされていた。

【0004】

図14は、抵抗溶接による金属棒1と金属板2との接合方法を示すもので、タングステンによって形成された溶接電極57、58により、金属棒1と金属板2とを挟んで溶接電流を流し、金属棒1と金属板2との接触位置に発生するジュール熱により接触界面を溶融させることによって、金属棒1と金属板2との間が接合される。

【0005】

【発明が解決しようとする課題】

しかしながら、照明灯電極に用いる金属板2は、モリブデンにより数10μmの薄さに形成された箔状であるため、溶接時に金属板に穴があく、溶接電極にこびりつく、接合強度にばらつきがある等の不良が発生しやすく、歩留りが極めて悪く、また、溶接電極のクリーニングや交換等のメンテナンスの頻度が多くなる問題点があった。更に、メンテナンスの都度、溶接条件が変化するため品質管理も困難となる問題点もあった。

【0006】

この抵抗溶接の問題点を解決すべく、図15に示すように、レーザー光56の照射によって金属棒1と金属板2との接合が試みられた。しかし、金属板2は前述の通り箔状であるため、この金属板2の接合位置を金属棒1の上に接触した状態に維持することが困難であるため、安定してレーザー溶接ができない課題を有していた。また、前記照明灯電極のように、金属棒1がタングステンで形成され、金属板2がモリブデンで形成されている場合に、タングステンの融点が3500℃であるのに対し、モリブデンの融点が2600℃であるあるため、融点の差があるばかりでなく、熱容量の差が数百倍以上にもなるため、金属棒1のタングステンが溶融する以前に金属板2のモリブデンに穴があいてしまうことになり、このような金属棒1と金属板2との組み合わせにレーザー溶接は不可能とされていた。

【0007】

本発明が目的とするところは、高融点材料による金属棒と箔状に形成された金属板とをレーザー光照射によって接合することを可能としたレーザー接合方法およびその装置を提供することにある。

【0008】

【0009】

【0010】

【0011】

【0012】

【0013】

【0014】

【0015】

【0016】

【0017】

【0018】

【0019】

【0020】

【0021】

【0022】

【0023】

【0024】

【課題を解決するための手段】

本願の発明は、丸棒状の金属棒を、その中心線に平行に配した箔状の金属板にレーザー接合するレーザー接合装置において、平坦な板面上に配置した金属板上の所定位置に金属棒を配置し、この金属棒を逆Yの字状に形成された光学ユニットの二股状の凹部で金属板側に加圧した状態にして、前記光学ユニットの上部から入射されたレーザー光を二股状の分岐経路に2分割して導波し、前記分岐経路の端部に配設された集光レンズによって集光し、この集光スポットが金属板上に配置された金属棒の金属板との接触箇所の近傍部位になるように両側からレーザー照射することを特徴とするもので、光学ユニットにより金属棒が位置決め固定されると共に、金属棒の両側で同時に接合されるので、接合加工の効率がよく接合強度も向上する。

【0026】

【0027】

【0028】

【0029】

【0030】

【発明の実施の形態】

以下、添付図面を参照して本発明の参考例および実施形態について説明し、本発明の理解に供する。尚、以下に示す実施形態は本発明を具体化した一例であって、本発明の技術的範囲を限定するものではない。

【0031】

以下に示す各参考例および実施形態は、照明灯電極の丸棒状の金属棒と箔状の金属板とをレーザー溶接によって接合するレーザー接合方法及びその装置を示すもので、接合の対象とする金属棒1はタングステンにより丸棒状に形成され、金属板2はモリブデンによって数10μmの厚さの箔状に形成されたものである。

【0032】

図1は、本発明の第1の参考例に係るレーザー接合方法を示すもので、図示するように、金属板2の上に金属棒1を配置し、図1(b)に示すように、金属棒1の金属板2との接触箇所の近傍部位に集光され、金属板2に照射されないようにして、レーザー出射筒4からレーザー光5を照射する。このレーザー光5は、図示するように強度分布が中心部でピークとなるガウシアン分布に調整され、数10msのロングパルスで照射される。金属棒1のレーザー照射された部位では、その表面が溶融し、溶融物は流下して金属板2の表面に溶着するので、これを図1(a)に示すように、金属棒1の中心軸方向に移動させて実施することにより、金属棒1と金属板2とは接合される。

【0033】

図2は、レーザー光5の照射位置の設定と、金属棒1の溶融による接合への推移を時間経過で示すものである。図2(a)において、レーザー光5は集光角度δで照射され、その中心線と、金属棒1と金属板2との接触角とがなす角度θは、θ>δ/2を満足させた状態で金属棒1の表面に集光され、その集光スポットサイズφdは、集光スポットの中心の金属板2の表面からの高さhと、集光スポットの直径dとの関係が、d>h>d/2を満足する条件に設定することにより接触箇所の近傍部位に照射される。このレーザー光5の照射により、金属棒1の表面は、図2(b)に示すように溶融し、溶融物は金属棒1の表面に沿うように金属板2上に流れ落ち、溶融物により金属板2の表面は溶融する。金属棒1はタングステンで、その融点は3500℃であり、金属板2はモリブデンで、その融点は2600℃であるため、タングステンの溶融物によりモリブデンは瞬時に溶融される。金属棒1の溶融物が金属板2の表面を溶融させることにより、これが凝固したときには、図2(c)に示すように、両者の溶融位置ではタングステンとモリブデンとの合金部9が生成された状態で接合される。

【0034】

上記レーザー接合方法を利用したレーザー接合装置について、以下に説明する。

【0035】

図3は、第2の参考例に係るレーザー接合装置の構成を示すもので、レーザー光源としてLDアレイ12を用いたものである。LDアレイ12は、複数のレーザーダイオード(LD)を一線上に列設して構成されており、これを更に積層配置することにより所要のレーザー出力が得られるようにしたものである。

【0036】

図3において、各LDアレイ12から出射されたレーザー光は、それぞれロッドレンズ11(もしくはファーストアクシスレンズ)でコリメートされ、集光レンズ10で集光されることにより、金属棒1の金属板2との接触箇所の近傍部位に集光スポット13にして照射される。レーザー照射による接合のプロセスは第1の実施形態と同様であるので、その説明は省略する。

【0037】

図4は、第3の参考例に係るレーザー接合装置の構成を示すもので、屈折率分布型光ファイバー14から出射されるレーザー光7によりレーザー接合するものである。屈折率分布型光ファイバー14は、屈折率分布が中心部ほど大きくなるように構成することにより、レーザー光源からのレーザー光を導波する過程でガウシアン分布の状態にするもので、この屈折率分布型光ファイバー14の出射口に設けたマイクロ集光レンズ15により集光したレーザー光7を金属棒1の金属板2との接触箇所の近傍部位に照射する。

【0038】

金属板2を放熱用セラミックプレート17上に配置し、その上に金属棒1を配して、屈折率分布型光ファイバー14を包み込むように配設された箔押さえ(位置決め部)16によって金属板2を押さえると、箔状の金属板2が浮き上がることが防止されると同時に、集光スポット6にレーザー光7が照射されるように屈折率分布型光ファイバー14を位置決めすることができる。また、箔押さえ16は屈折率分布型光ファイバー14を保護して、その剛性を維持し、照射位置への移動を容易にする。このレーザー照射による接合のプロセスは第1の参考例と同様であるので、その説明は省略する。

【0039】

図5は、第4の参考例に係るレーザー接合装置の構成を示すもので、図外に配置されたLDアレイによるレーザー発生源からのレーザー光を大口径光ファイバー18で所定位置に導いて接合部位に照射するものである。LDアレイと大口径光ファイバー18とはカップリング効率がよく、効果的にレーザー光を導波することができる。

【0040】

金属板2は表面を鏡面仕上げにしたセラミックプレート25上に、負圧穴24から吸引された状態にして位置固定され、この金属板2の上に金属棒1が押さえ部材60で押し付けられ状態に位置固定されている。この金属棒1の金属板2との接触箇所の近傍部位に正確にレーザー照射するために、レーザー照射部(保持部)21は前記セラミックプレート25を基準面として所定角度を維持できるような角度に形成されている。即ち、図外のレーザー発生源からのレーザー光を導く大口径光ファイバー18と、この大口径光ファイバー18の出射端面に放熱プレート19、19で挟まれた発振プレート20とを保持するレーザー照射部21は、レーザー光50の集光スポット51が金属棒1の金属板2との接触箇所の近傍部位に位置する角度でセラミックプレート25の表面に接している。この被接合物の位置固定及びレーザー照射部21の角度規制によって、レーザー照射部21を金属棒1の軸方向に移動させたときにも、正確に金属棒1の所定部位にレーザー光の集光スポット51が位置することになる。

【0041】

上記構成において、大口径光ファイバー18から導波されてきたレーザー光は、その出射端面から出射するときの角度広がりを発振プレート20によって抑制されるので、発振プレート20から効率よく出射されたレーザー光は集光レンズ22で集光されて金属棒1の金属板2との接触箇所の近傍部位に正確に集光スポット51にして照射される。この構成における発振プレート20の発熱は、そのコート膜の熱が放熱プレート19を介してレーザー照射部21に放熱される。また、レーザー照射部21の照射端側には、レーザー光50の集光角度に形成されたフード23が配設され、このフード23内にはパージガスが供給されているため、放熱が促進されるだけでなく、レーザー照射によって溶融する金属棒1から発生するガスあるいはプルームがフード23内に侵入して集光レンズ22を汚すことが防止される。

【0042】

この構成による金属棒1と金属板2との接合では、箔状の金属板2の平面性が維持されると同時に、この金属板2の平面性を確保するセラミックプレート25でレーザー照射部21によるレーザー光50の照射角度が規制されるので、より正確なレーザー接合が可能である。また、接合点を金属棒1の軸方向に移動させるときにも位置規制が確保されるので安定した接合がなされる。また、セラミックプレート25により金属板2の熱が放散されるので、溶融によって穴があくことが少なく、万が一穴があいても鏡面仕上げのセラミックプレート25に付着することがなく、不良発生率が少なく、セラミックプレート25のクリーニングメンテナンスが落である。また、フード23の下部は箔押さえ23aとして金属板2の縁部を押さえるので、金属板2の平面性を保つと同時にレーザー光50が金属板2に照射されることがない。尚、金属棒1と金属板2との接合プロセスは、第1の実施形態と同様であるので、その説明は省略する。

【0043】

図6は、本発明の実施形態に係るレーザー接合装置の構成を示すもので、金属棒1の金属板2との接触部の近傍をその両側で同時にレーザー接合するものである。図示するように、放熱用セラミックプレート17上に金属板2を配置し、その上に金属棒1を配置して、この金属棒1の上方に逆Yの字状に形成されたレーザー照射部70を配設してレーザー接合する。

【0044】

前記レーザー照射部70は、光ファイバー14から導波され、その出射端面から出射したレーザー光26をコリメートレンズ27によってコリメートし、プリズム28によって2分割したレーザー光26a、26bをそれぞれ集光レンズ31a、31bから接合部位に集光できるように構成されている。前記プリズム28で2分割されたレーザー光26a、26bを導く光学ユニット29は、二股状に形成され、その三角形の凹部で金属棒1を押さえたとき、前記集光レンズ31a、31bによってそれぞれレーザー光26a、26bを集光した集光スポットが金属棒1の金属板2との接触箇所の近傍部位に位置決めされるような形状である。プリズム28で2分割された各レーザー光26a、26bは、この光学ユニット29に所定角度に形成された反射端面30a、30bでそれぞれ反射し、各集光レンズ31a、31bで集光される。

【0045】

上記構成では、レーザー照射部70を金属棒1上に配設することにより、レーザー照射位置が位置決めされ、これを金属棒1に沿って間欠移動させ、停止位置でレーザー照射することにより、効率的に且つ正確なレーザー接合を容易に行うことができる。尚、レーザー接合のプロセスは第1の参考例で説明したものと同様なので、その説明は省略する。

【0046】

以上説明した各参考例および実施形態において、金属棒1の金属板2との接触箇所の近傍部位にレーザー光26を照射したとき、図7に示すように、金属棒1の表面で反射した反射レーザー光26aが金属板2を溶融させる場合がある。金属板2が10〜20μmの薄い状態にあるとき、反射レーザー光26aによっても穴があく可能性を示している。このような場合の対策を図8及び図9を参照して説明する。

【0047】

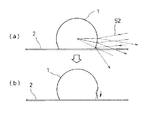

図8に示すように、金属棒1の金属板2に接する側を軸方向に平面にカットし、カットされた平面で金属板2に接触させ、接触箇所の近傍部位にレーザー光52を照射する。この場合のレーザー光52は、平行光に近い小NA(開口数)のスポット光を金属棒1の金属板2と平行な直径方向位置より下に照射すると、反射は図示するように拡散するため、反射光が集光することによる金属板2の溶融は防止できる。

【0048】

また、図9に示すように、金属棒1の半径に相当する凹部2aを金属板2に形成し、この凹部2aに金属棒1を配置しても、金属棒1を平面カットした場合と同様の作用により、反射光による金属板2の溶融が防止できる。

【0049】

図10は、本発明の第5の参考例に係るレーザー接合方法を示すもので、レーザー光42、42により金属板2の一部が照射されるようにしたことを特徴とするものである。尚、図10(c)は図10(a)のA−A線矢視断面図、図10(d)は図10(b)のB−B線矢視断面図である。

【0050】

図10(a)(c)において、金属板2上に金属棒1を加圧した状態に配設し、図10(c)に示すように、レーザー光42、42の集光ビーム内に金属板2の一部が位置するようにして、その集光スポット53が金属棒1の金属板2との接触箇所の近傍部位となるようにレーザー照射する。このようなレーザー照射を図10(a)に示すように、金属板2の端辺に至るまで行うと、金属板2は溶融して表面張力により縮まり、図10(b)に示すように、金属棒1の溶融部分と一体化して凝固し、更に金属板2は金属棒1からの熱伝導により舌状に溶融合金化した部分が形成された接合合金部40により金属棒1と金属板2とが接合される。

【0051】

図11は、第6の参考例に係るレーザー接合方法を示すもので、金属棒1の端面にレーザー光43を照射して金属棒1と金属板2とを接合する。尚、図11(c)は図11(a)の側面図、図11(d)は図11(b)の側面図である。

【0052】

図11(a)(c)において、金属板2の所定位置に金属棒1を加圧した状態に配設し、金属棒1の平面カットされた端面の金属板2にできるだけ近い位置に集光スポット44が位置するようにレーザー光43を照射する。このレーザー照射により金属棒1の端面が溶融した溶融物が流れ落ちて金属板2の表面を溶融させ、これが凝固すると、図11(b)(d)に示すように、接合合金部41が形成され、金属棒1と金属板2とが接合される。また、金属棒1の溶融時の熱の伝導により金属棒1に接する金属板2が溶融して、図11(b)に示すように接合合金部41は舌状に延長され、接合をより強固なものにする。

【0053】

図12は、第7の参考例に係るレーザー接合装置の構成を示すもので、金属板2の両側に2本の金属棒1、1を同時に接合することができるように構成されている。照明灯電極は、先に図13に示したように、金属箔63の両側に電極棒62と電極リード64とを接合して構成されており、これは金属板2の両側にそれぞれ金属棒1、1を接合することになり、金属板2に2本の金属棒を同時に接合する本実施形態の構成では、照明灯電極の製造を効率的に行うことができることになる。

【0054】

図12において、所定位置に配設された放熱用セラミックプレート17上に金属板2を配置し、この金属板2の中心線上に位置決めホルダ38、38によってそれぞれ位置決めして2本の金属棒1、1を配設した両側に、第1のレーザー照射部46aと第2のレーザー照射部46bとが配設され、これらの第1及び第2のレーザー照射部46a、46bは、金属棒1の軸方向と平行に移動できるようになっている。

【0055】

第1及び第2のレーザー照射部46a、46bは同一の構成で、図外のレーザー発生源からのレーザー光は、光ファイバー32で導波されて第1及び第2のレーザー照射部46a、46b内に入射され、これをコリメートレンズ33によってコリメートする。このレーザー光は50%反射ミラー34と全反射ミラー35とによってそれぞれ90度方向に反射し、それぞれ集光レンズ36、36によって集光され、その集光スポットが各金属棒1、1の金属板2との接触部の近傍に位置するように照射される。

【0056】

この第1及び第2のレーザー照射部46a、46bからロングパルスでレーザー光39を4ヵ所から照射し、金属棒1の軸方向と平行に移動させることにより、各金属棒1、1は同時に金属板2にレーザー接合される。レーザー接合のプロセスは、第1の参考例において説明したものと同様である。

【0057】

上記説明した本発明の実施形態においては、照明灯電極に使用する金属棒1と金属板2とのレーザー接合方法について説明したが、これは照明灯電極に限ることなく、箔状の金属板2に丸棒状の金属棒1をレーザー接合する場合にも同様に利用することができる。また、金属棒1と金属板2とが、その融点の差がある場合、あるいは体積差がある場合でも、実施形態に示したようにレーザー接合が可能である。このような状態は、照明灯電極に限らず、半導体製品や電子部品実装においても存在し、このレーザー接合方法を適用することができる。

【0058】

【発明の効果】

以上の説明の通り本発明によれば、丸棒状である金属棒と箔状である金属板との間をレーザー接合により接合することが可能となり、この接合方法は照明灯電極の形成に好適であるばかりでなく、体積差があり、それぞれの材料の融点の差がある金属間をレーザー接合するにも適用することができる。

【図面の簡単な説明】

【図1】 第1の参考例のレーザー接合方法を示す(a)は平面図、(b)は側面図。

【図2】 レーザー接合のプロセスを(a)(b)(c)の順に示す説明図。

【図3】 第2の参考例のレーザー接合装置を示す(a)は平面図、(b)は側面図。

【図4】 第3の参考例のレーザー接合装置を示す(a)は平面図、(b)は側面図。

【図5】 第4の参考例のレーザー接合装置を示す(a)は平面図、(b)は側面図。

【図6】 本発明の実施形態のレーザー接合装置を示す側面図。

【図7】 レーザー光の反射による弊害を説明する説明図。

【図8】 レーザー光の反射の影響を排除する方法を示す説明図。

【図9】 レーザー光の反射の影響を排除する方法を示す説明図。

【図10】 第5の参考例のレーザー接合方法を示し、(a)はその平面図、(b)は接合後の状態を示す平面図、(c)は(a)のA−A線矢視断面図、(d)は(b)のB−B線矢視断面図。

【図11】 第6の参考例のレーザー接合方法を示し、(a)はその平面図、(b)は接合後の状態を示す平面図、(c)は(a)の側面図、(d)は(b)の側面図。

【図12】 第7の参考例のレーザー接合装置を示す平面図。

【図13】 照明灯の一例を示し、(a)はその正面図、(b)は側面図。

【図14】 従来の抵抗溶接による接合方法を示す説明図。

【図15】 従来のレーザー溶接による接合方法を示す説明図。

Claims (2)

- 丸棒状の金属棒を、その中心線に平行に配した箔状の金属板にレーザー接合するレーザー接合装置において、

平坦な板面上に配置した金属板上の所定位置に金属棒を配置し、この金属棒を逆Yの字状に形成された光学ユニットの二股状の凹部で金属板側に加圧した状態にして、前記光学ユニットの上部から入射されたレーザー光を二股状の分岐経路に2分割して導波し、前記分岐経路の端部に配設された集光レンズによって集光し、この集光スポットが金属板上に配置された金属棒の金属板との接触箇所の近傍部位になるように両側からレーザー照射することを特徴とするレーザー接合装置。 - 金属棒を、その中心線に平行に配した箔状の金属板にレーザー接合するレーザー接合方法において、

平坦な板面上に配置した金属板上の所定位置に金属棒を配置し、この金属棒を逆Yの字状に形成された光学ユニットの二股状の凹部で金属板側に加圧した状態にして、前記光学ユニットの上部から入射されたレーザー光を二股状の分岐経路に2分割し、前記分岐経路の端部に配設された集光レンズによって前記金属棒と前記金属板との接触箇所の近傍部位に前記金属棒の両側から前記レーザー光を集光させて前記金属棒と前記金属板との間を接合することを特徴とするレーザー接合方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP09489099A JP3935639B2 (ja) | 1999-04-01 | 1999-04-01 | レーザー接合方法及びその装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP09489099A JP3935639B2 (ja) | 1999-04-01 | 1999-04-01 | レーザー接合方法及びその装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2000288755A JP2000288755A (ja) | 2000-10-17 |

| JP2000288755A5 JP2000288755A5 (ja) | 2005-05-12 |

| JP3935639B2 true JP3935639B2 (ja) | 2007-06-27 |

Family

ID=14122646

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP09489099A Expired - Fee Related JP3935639B2 (ja) | 1999-04-01 | 1999-04-01 | レーザー接合方法及びその装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3935639B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2021171992A1 (ja) | 2020-02-25 | 2021-09-02 | デルタ工業株式会社 | レーザ溶接方法およびレーザ溶接装置 |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102004027806A1 (de) * | 2004-06-08 | 2006-01-05 | Patent-Treuhand-Gesellschaft für elektrische Glühlampen mbH | Verfahren zum Verschweißen einer Metallfolie mit einem zylindrischen Metallstift |

| JP4494224B2 (ja) * | 2005-01-12 | 2010-06-30 | ハリソン東芝ライティング株式会社 | ランプ用封着体および放電ランプ |

| EP2221851B1 (en) | 2007-12-12 | 2014-09-10 | Harison Toshiba Lighting Corp. | Discharge lamp |

| JP6901261B2 (ja) * | 2016-12-27 | 2021-07-14 | 株式会社ディスコ | レーザー装置 |

| JP7325233B2 (ja) * | 2019-06-10 | 2023-08-14 | ニデックインスツルメンツ株式会社 | 溶接構造体の製造方法および振れ補正機能付き光学ユニット |

-

1999

- 1999-04-01 JP JP09489099A patent/JP3935639B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2021171992A1 (ja) | 2020-02-25 | 2021-09-02 | デルタ工業株式会社 | レーザ溶接方法およびレーザ溶接装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2000288755A (ja) | 2000-10-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN108609841B (zh) | 一种适用于玻璃的焊接方法 | |

| JP5436213B2 (ja) | 光学素子をフレームに結合するための方法および装置 | |

| CN108465933A (zh) | 一种激光焊接箔材与极耳的方法和装置 | |

| JPH06314857A (ja) | 半導体発光装置 | |

| CN109530917A (zh) | 激光焊接系统及方法 | |

| JP3935639B2 (ja) | レーザー接合方法及びその装置 | |

| JP2003001452A (ja) | レーザ溶接方法およびその方法を用いて製造された半導体レーザモジュール | |

| CN108788457A (zh) | 激光焊接方法以及激光焊接装置 | |

| JP2002014257A (ja) | 半導体レーザモジュール | |

| JP5669919B2 (ja) | レーザ光源 | |

| JP2016102864A (ja) | 光モジュールおよびその製造方法 | |

| JP3040720B2 (ja) | レーザー加工ヘッド及びレーザー加工方法 | |

| WO2021184519A1 (zh) | 一种激光装置 | |

| JP5111644B2 (ja) | 光ファイバ固定方法、及びレーザモジュールの製造方法 | |

| JPH08304668A (ja) | 光学素子を固定するためのレーザ溶接方法 | |

| JP2000288755A5 (ja) | ||

| JP2009160602A (ja) | 半田付け装置 | |

| JP2005165200A (ja) | 光デバイスとその製造方法 | |

| JP3388967B2 (ja) | ツィンビーム加工方法 | |

| JP2020119956A (ja) | 半導体素子の製造方法および製造装置 | |

| JPS61208283A (ja) | 光フアイバを発光素子に結合させる方法 | |

| JP4593022B2 (ja) | 光デバイス組立方法 | |

| JP2001208941A (ja) | 光ファイバ結合光学系 | |

| CN116799609A (zh) | 一种激光器封装装置及激光器封装方法 | |

| JPH0736328Y2 (ja) | 光結合器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040629 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040629 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060905 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060928 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20061205 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061228 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070220 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070320 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110330 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |