JP3858043B2 - プラズマ処理装置 - Google Patents

プラズマ処理装置 Download PDFInfo

- Publication number

- JP3858043B2 JP3858043B2 JP2005240542A JP2005240542A JP3858043B2 JP 3858043 B2 JP3858043 B2 JP 3858043B2 JP 2005240542 A JP2005240542 A JP 2005240542A JP 2005240542 A JP2005240542 A JP 2005240542A JP 3858043 B2 JP3858043 B2 JP 3858043B2

- Authority

- JP

- Japan

- Prior art keywords

- electrode

- metal member

- solid dielectric

- dielectric plate

- plasma processing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000012545 processing Methods 0.000 title claims description 73

- 229910052751 metal Inorganic materials 0.000 claims description 128

- 239000002184 metal Substances 0.000 claims description 128

- 239000007787 solid Substances 0.000 claims description 98

- 238000000034 method Methods 0.000 claims description 21

- 230000008569 process Effects 0.000 claims description 21

- 239000000758 substrate Substances 0.000 claims description 19

- 239000011347 resin Substances 0.000 claims description 15

- 229920005989 resin Polymers 0.000 claims description 15

- 239000000463 material Substances 0.000 claims description 11

- 229910052782 aluminium Inorganic materials 0.000 claims description 9

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 9

- 239000000919 ceramic Substances 0.000 claims description 8

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 79

- 229910052757 nitrogen Inorganic materials 0.000 description 31

- 239000007789 gas Substances 0.000 description 25

- 229910001873 dinitrogen Inorganic materials 0.000 description 17

- 230000008646 thermal stress Effects 0.000 description 10

- 238000011144 upstream manufacturing Methods 0.000 description 10

- 239000010935 stainless steel Substances 0.000 description 8

- 229910001220 stainless steel Inorganic materials 0.000 description 8

- 238000005452 bending Methods 0.000 description 7

- 238000001816 cooling Methods 0.000 description 6

- 239000003518 caustics Substances 0.000 description 4

- 238000004891 communication Methods 0.000 description 4

- 230000007797 corrosion Effects 0.000 description 4

- 238000005260 corrosion Methods 0.000 description 4

- 238000009413 insulation Methods 0.000 description 4

- 230000004048 modification Effects 0.000 description 4

- 238000012986 modification Methods 0.000 description 4

- 238000011084 recovery Methods 0.000 description 4

- 230000002159 abnormal effect Effects 0.000 description 3

- 238000005530 etching Methods 0.000 description 3

- 238000009832 plasma treatment Methods 0.000 description 3

- 238000003825 pressing Methods 0.000 description 3

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 2

- 239000004809 Teflon Substances 0.000 description 2

- 229920006362 Teflon® Polymers 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 229920000139 polyethylene terephthalate Polymers 0.000 description 2

- 239000005020 polyethylene terephthalate Substances 0.000 description 2

- 239000003507 refrigerant Substances 0.000 description 2

- 230000035882 stress Effects 0.000 description 2

- 230000009466 transformation Effects 0.000 description 2

- 230000007723 transport mechanism Effects 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- 239000002033 PVDF binder Substances 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- -1 polyethylene terephthalate Polymers 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 238000011946 reduction process Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 238000007751 thermal spraying Methods 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Landscapes

- Plasma Technology (AREA)

- Drying Of Semiconductors (AREA)

Description

一方、固体誘電体が板状になっており電極と一体でない場合には、両者の熱膨張差はあまり問題にならないが、何れにせよ電極が装置本体の拘束を受けて撓むおそれがある。そうすると、電極と固体誘電体の板との間に隙間が形成され、この隙間でアーキングが起きるおそれがある。

前記プラズマ処理部が、底部が開放された筐体と、この筐体の底部を塞ぐように筐体に支持された固体誘電体の板と、筐体の内部に水平方向の少なくとも第1方向へフリーになるようにして収容された電極とを備え、

前記固体誘電体板が、単独で前記電極の自重を支持可能な強度を有し、前記電極が、前記固体誘電体板の上面に非固定状態で載置(接着やネジ止め等の固定手段を使わずに単に載置され、固体誘電体板の上面に沿って変位可能な状態)され、自重のほぼ全てを固体誘電体板に掛けていることを特徴とする。

これによって、電極が固体誘電体板から独立して自由熱膨張でき、固体誘電体板との熱膨張差や筐体の拘束によって撓み変形を来たすのを防止できるとともに、電極を自重による押し当て力で固体誘電体板に常時接触させることができる。これによって、電極と固体誘電体板との間にアーキングが発生するのを防止することができる。また、固体誘電体板には、電極との熱膨張差による熱応力が生じるのを防止でき、破損を防止することができる。

これによって、電極の長手方向への熱膨張による撓みを確実に防止でき、固体誘電体板との接触状態を確実に維持でき、アーキングの発生及び固体誘電体板の破損を確実に防止することができる。

これによって、電極を幅方向にある程度位置決めできるとともに、幅方向への自由熱膨張をも許容でき、撓み変形を一層確実に防止することができる。

前記固体誘電体板が、前記電極と同方向に延び、その幅方向の両端面が、下向きの斜面になっており、

前記筐体には、前記固体誘電体板の幅方向の両端部を支持する一対の板支持部が設けられ、各板支持部が、上向きの斜面をなして前記固体誘電体板の下向き斜面と当接する板支持面を有していてもよい。

これによって、固体誘電体板への支持応力を緩和して破損を確実に防止することができる。

前記固体誘電体板が、セラミックにて構成され、前記一対の板支持部のうち一方が、樹脂にて構成され、他方の板支持部が、金属にて構成されていることが望ましい。

これによって、固体誘電体板を確実に位置決めし支持できるとともに、セラミックからなる固体誘電体板への支持応力を緩和して破損を確実に防止することができる。

第2金属部材となる材料の熱伝導度が高いほど厚さを大きく設定でき、逆に熱伝導度が低いほど厚さを小さくする必要がある。

第2金属部材は、アルミニウムからなる薄い平板であるのが好ましい。第2金属部材の材料としてアルミニウムを用いる場合、厚さは2mm程度にするのが好ましい。第2金属部材の材料としてアルミニウム合金を用いてもよい。第2金属部材の材料としてステンレスを用いてもよく、その場合、厚さは0.3〜0.5mm程度が好ましい。前記第2金属部材は、最低限、平板形状を維持可能な厚さを有しているのが好ましい。

第1金属部材は、温調構造(冷媒・温調媒体の通路等)を有しているのが好ましい。これによって、第2金属部材の熱膨張の抑制などを行なうことができる。

図1に示すように、常圧プラズマ処理装置Mは、左右2つ(複数)のプラズマ処理部(処理ユニット)10L,10Rからなる処理ヘッド10を有している。2つのプラズマ処理部10L,10Rの間には、狭い隙間11が形成されている。隙間11の厚さは、例えば1mm程度である。この隙間11の上端部にプロセスガス源2が接続されている。隙間11は、プロセスガスの導入路として提供されている。隙間11の下端開口11aは、プロセスガスを後記処理通路12へ導入する導入口として提供されている。プロセスガスは、処理内容に応じたガス種が用いられる。例えば、エッチング処理では、CF4等のフッ素系ガスを主成分とし、これに微量の水等を添加した混合ガス等が用いられる。

基板Wが、直接的に電気的に接地されていてもよい。

図1及び図2に示すように、プラズマ処理部10Lは、本体としての筐体20と、この筐体20の内部に収容された電極30とを備え、前後方向(図1の紙面と直交する方向、図2の左右方向)に長く延びている。

筐体本体21は、左右の壁22と、前後の壁23と、上板25とを有し、底部が開放されている。この筐体本体21の各構成部材22,23,25は、ステンレス等の金属にて構成されている。筐体本体21の左右方向の外幅は、例えば100m程度であり、前後方向の長さは、例えば2m以上である。

図1及び図3に示すように、固体誘電体板50の幅方向の両端面は、下向きの斜面になっている。一方、筐体本体21の左右の壁22の下端部には、一対の板支持部材61,62がボルト締めにて固定されている。これら板支持部材61,62の下端部には、互いに向き合う方向に突出する板支持部61a,62aがそれぞれ設けられている。板支持部61a,62aの端面は、上向きの斜面になっている。これら板支持部61a,62aの上向き斜端面(板支持面)の上に、固体誘電体板50の下向き斜端面がそれぞれ当接されている。これによって、固体誘電体板50が、両側の板支持部材61,62間に架け渡されるようにして水平に支持されている。固体誘電体板50は、この被支持状態で長手方向に変位可能になっている。固体誘電体板50の前端部又は後端部と筐体20の内壁部43又は44との間には変位を許容するクリアランスが形成されている。

図1及び図2に示すように、電極30は、アルミやステンレス等の金属にて構成され、断面四角形状をなして前後水平方向に長く延びている。この電極30の長さは、約2mである。電極30の上部には、リブ33が設けられている。リブ33の電極30への固定手段は、ボルト(図示せず)等が用いられている。リブ33は、電極30と同方向に延び、電極30を補強し、電極30の撓みを防止している。リブ33は、電極30と同様に金属(ステンレス等)にて構成され、電極30と電気的に一体になっている。図示は省略するが、リブ33に給電ピンが突出され、この給電ピンから給電線が延び、電源に接続されている。これによって、電極30への給電がなされるようになっている。この給電によって、電極30とその下方の接地電極としての基板W等との間(処理通路12の中央部分12a)に常圧グロー放電プラズマが立ち、処理通路12の中央部分12aが放電空間となるようになっている。電極30の下面は、「放電空間形成面」となる。

更には、電極30と固体誘電体板50の間に、万が一、隙間が形成されたとしても、そこに窒素ガスが入り込むことになって、アーキングの発生を防止することができる。

固体誘電体板50は、平板状であり、形状が単純であるので、製造が容易であり、2m以上にわたる長尺寸法にも容易に対応することができる。

固体誘電体板50の下向き斜面をなす一端部に対する支持部材61は、金属にて構成される一方、他端部に対する支持部材62は、樹脂にて構成されているので、固体誘電体板50や支持部材61,62等の寸法誤差があっても、固体誘電体板50の下向き斜面部に無理な力が掛からないようにすることができる。これによって、セラミック製の固体誘電体板50を装置Mに組み付け等する際、その下向き斜面部が破損するのを防止することができる。

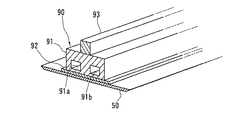

この電極80は、断面四角形状をなす2本の金属製角パイプ81,82を平行に並べ、これら角パイプ81,82を金属製平板83,84にて上下から挟むことによって構成され、前後方向に長く延びている。上側の平板83の上面には、金属製リブ85が長手方向に沿って設けられている。この電極80が、固体誘電体板50(図示省略)上に単に載置され、下側の平板84の放電空間形成面としての下面が、固体誘電体板50の上面に当接される。

この電極90は、上側の第1金属部材91と、下側の第2金属部材92とに分かれている。第1金属部材91と第2金属部材92は、単に上下に重ねられているだけであり、ボルトや溶接等の固定手段で接合、固定されてはいない。

第1金属部材91の冷却・温調構造は、上記通路91a,91bに代えて、図4に示すような2本のパイプ81,82で構成されていてもよい。

第2金属部材92は、アルミニウムにて構成され、その厚さは、約2mmに設定されている。

したがって、第2金属部材92が、自らの自重だけでなく第1金属部材91の重みによっても固体誘電体板50に押し当てられている。これにより、第2金属部材92の平らな下面全体を固体誘電体板50と面接触させることができる。第1金属部材91は、厚肉平板状であり、荷重を第2金属部材92のほぼ全体に均一にかけることができる。

プラズマ放電と併行して、通路91a,91bに純正窒素ガス(冷却・温調媒体)を通すことにより、第1金属部材91ひいては第2金属部材92を冷却・温調することができ、これら金属部材91,92の熱変形を抑制することができる。

筐体本体21における処理通路12の下流側の外側面に、テフロン(登録商標)等からなる耐腐食性のコーティングを施すことにしてもよい。

セラミック製の固体誘電体50の破損を防止するとの観点からは、処理通路12の下流側の板支持部材62を金属にする一方、上流側の板支持部材61を固体誘電体50より軟質の樹脂等で構成してもよく、2つの部材61,62を共に固体誘電体50より軟質の樹脂等で構成してもよい。

金属製の板支持部材61は、筐体本体21と一体になっていてもよい。

電極の冷却・温調媒体として窒素以外の物質(例えば水、空気等)を用いることにしてもよい。

本発明は、エッチング、成膜、表面改質等の種々のプラズマ処理に適用でき、常圧プロセスに限らず、減圧プロセスにも適用できる。

W 基板

10 処理ヘッド

10L,10R プラズマ処理部(処理ユニット)

11 プロセスガス導入路

12 処理通路

12a 放電空間

12b 処理通路における放電空間の上流側に連なる空間(処理通路の上流側部)

12c 処理通路における放電空間の下流側に連なる空間(処理通路の下流側部)

13,14 電極外空間

20 筐体

30 電極

31,32 電極内通路

46a 電極規制部

50 固体誘電体板

61 上流側の金属製板支持部材(上流部材)

61a 上流側の板支持部

62 下流側の樹脂製板支持部材(下流部材)

62a 下流側の板支持部

73a 窒素導入路

74a 窒素導出路

80 電極

81,82 電極内通路

90 電極

91 第1金属部材

91a,91b 電極内通路

92 第2金属部材

Claims (10)

- 下方に基板が配置され、この基板との間にプロセスガスが導入されるべきプラズマ処理部を有するプラズマ処理装置において、

前記プラズマ処理部が、底部が開放された筐体と、この筐体の底部を塞ぐように筐体に支持された固体誘電体の板と、前記筐体の内部に水平方向の少なくとも一方向へフリーになるようにして収容された電極とを備え、

前記固体誘電体板が、単独で前記電極の自重を支持可能な強度を有し、

前記電極が、前記固体誘電体板の上面に非固定状態で載置され、自重のほぼ全てを固体誘電体板に掛けていることを特徴とするプラズマ処理装置。 - 前記電極が、前記一方向に延びる長尺状をなしていることを特徴とする請求項1に記載のプラズマ処理装置。

- 前記筐体には、前記電極の長手方向と直交する幅方向の位置を、遊びを持って規制する電極規制部が設けられていることを特徴とする請求項2に記載のプラズマ処理装置。

- 前記固体誘電体板が、前記電極と同方向に延びており、

前記筐体には、固体誘電体板の幅方向の両端部を長手方向に変位可能に支持する一対の板支持部が設けられていることを特徴とする請求項2又は3に記載のプラズマ処理装置。 - 前記固体誘電体板が、前記電極と同方向に延び、その幅方向の両端面が、下向きの斜面になっており、

前記筐体には、前記固体誘電体板の幅方向の両端部を支持する一対の板支持部が設けられ、各板支持部が、上向きの斜面をなして前記固体誘電体板の下向き斜面と当接する板支持面を有していることを特徴とする請求項2又は3に記載のプラズマ処理装置。 - 前記一対の板支持部のうち少なくとも一方が、前記固体誘電体板より軟質であることを特徴とする請求項4又は5に記載のプラズマ処理装置。

- 前記固体誘電体板が、セラミックにて構成されており、

前記一対の板支持部のうち一方が、樹脂にて構成され、他方の板支持部が、金属にて構成されていることを特徴とする請求項4又は5に記載のプラズマ処理装置。 - 前記電極が、第1金属部材と第2金属部材とに分かれ、第1金属部材は第2金属部材より重く、第2金属部材は薄板状をなしており、

前記固体誘電体板の上に前記第2金属部材が非固定状態で載置され、この第2金属部材の上に前記第1金属部材が非固定状態で載置されており、

第2金属部材の上面と下面のプラズマ放電時の温度差が所定以下になるように、第2金属部材の材料及び厚さが設定されていることを特徴とする請求項1に記載のプラズマ処理装置。 - 前記所定の温度差が、略1℃であることを特徴とする請求項8に記載のプラズマ処理装置。

- 前記第2金属部材が、アルミニウムからなる厚さ略2mmの平板であることを特徴とする請求項8及び9に記載のプラズマ処理装置。

Priority Applications (13)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005240542A JP3858043B2 (ja) | 2004-09-29 | 2005-08-23 | プラズマ処理装置 |

| US11/663,983 US7886688B2 (en) | 2004-09-29 | 2005-09-20 | Plasma processing apparatus |

| KR1020077009447A KR101020411B1 (ko) | 2004-09-29 | 2005-09-20 | 플라즈마 처리 장치 |

| DE602005024702T DE602005024702D1 (de) | 2004-09-29 | 2005-09-20 | Plasmaverarbeitungssystem |

| CN2005800318901A CN101023713B (zh) | 2004-09-29 | 2005-09-20 | 等离子加工设备 |

| US11/664,133 US7886689B2 (en) | 2004-09-29 | 2005-09-20 | Plasma processing apparatus |

| CN2005800318920A CN101023714B (zh) | 2004-09-29 | 2005-09-20 | 等离子加工设备 |

| PCT/JP2005/017251 WO2006035628A1 (ja) | 2004-09-29 | 2005-09-20 | プラズマ処理装置 |

| PCT/JP2005/017252 WO2006035629A1 (ja) | 2004-09-29 | 2005-09-20 | プラズマ処理装置 |

| KR1020077009562A KR101020463B1 (ko) | 2004-09-29 | 2005-09-20 | 플라즈마 처리 장치 |

| EP05785311A EP1796442B1 (en) | 2004-09-29 | 2005-09-20 | Plasma processing system |

| TW094132666A TWI291203B (en) | 2004-09-29 | 2005-09-21 | Plasma processing apparatus |

| TW094132660A TW200623972A (en) | 2004-09-29 | 2005-09-21 | Plasma treatment device |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004285506 | 2004-09-29 | ||

| JP2005240542A JP3858043B2 (ja) | 2004-09-29 | 2005-08-23 | プラズマ処理装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006128078A JP2006128078A (ja) | 2006-05-18 |

| JP2006128078A5 JP2006128078A5 (ja) | 2006-07-27 |

| JP3858043B2 true JP3858043B2 (ja) | 2006-12-13 |

Family

ID=36722547

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005240542A Expired - Fee Related JP3858043B2 (ja) | 2004-09-29 | 2005-08-23 | プラズマ処理装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3858043B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007250426A (ja) * | 2006-03-17 | 2007-09-27 | Sharp Corp | プラズマ処理装置の電極構造およびこれを備えたプラズマ処理装置 |

| JP4820241B2 (ja) * | 2006-08-29 | 2011-11-24 | 株式会社ケーヒン | 配線基板収納構造 |

| JP2008153065A (ja) * | 2006-12-18 | 2008-07-03 | Sekisui Chem Co Ltd | プラズマ処理装置 |

-

2005

- 2005-08-23 JP JP2005240542A patent/JP3858043B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006128078A (ja) | 2006-05-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101020463B1 (ko) | 플라즈마 처리 장치 | |

| US20150159958A1 (en) | High-efficiency heat exchanger and high-efficiency heat exchange method | |

| JP7473700B2 (ja) | 有機膜形成装置 | |

| US9842746B2 (en) | Purge gas spraying plate and fume removing apparatus having the same | |

| KR101314723B1 (ko) | 공정냉각시스템용 열교환기 | |

| JP3858043B2 (ja) | プラズマ処理装置 | |

| JP4326300B2 (ja) | プラズマcvd装置とプラズマcvd装置用電極 | |

| JP5406848B2 (ja) | 大気圧プラズマ処理装置 | |

| JP4439501B2 (ja) | プラズマプロセス装置およびプラズマ装置用電極ユニット | |

| CN102074532A (zh) | 热沉 | |

| JP7565252B2 (ja) | 加熱処理装置 | |

| JP4499005B2 (ja) | プラズマ処理装置 | |

| JP2006128081A (ja) | プラズマ処理装置 | |

| KR200420693Y1 (ko) | 무선주파수 접지 장치 | |

| JP4786723B2 (ja) | プラズマcvd装置とプラズマcvd装置用電極 | |

| KR102351319B1 (ko) | 히팅 어셈블리 | |

| KR101327573B1 (ko) | 인라인 히터 어셈블리 | |

| JP5331582B2 (ja) | 冷却機能を有する加熱装置 | |

| US7177152B1 (en) | Collective and restrictive inhalant and radiating device for appliances | |

| JP4800845B2 (ja) | プラズマ処理装置 | |

| JP2007080688A (ja) | プラズマ処理装置の電極構造 | |

| JP5028459B2 (ja) | プラズマ処理装置 | |

| JP7470558B2 (ja) | ヒートシンク | |

| KR101670381B1 (ko) | 퓸 제거장치용 히터 및 이를 이용한 퓸 제거장치 | |

| JP2001307902A (ja) | 水冷抵抗器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060609 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20060609 |

|

| TRDD | Decision of grant or rejection written | ||

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20060808 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060822 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20060915 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090922 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100922 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110922 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120922 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130922 Year of fee payment: 7 |

|

| LAPS | Cancellation because of no payment of annual fees |