JP3794271B2 - 加飾塗装方法 - Google Patents

加飾塗装方法 Download PDFInfo

- Publication number

- JP3794271B2 JP3794271B2 JP2001028296A JP2001028296A JP3794271B2 JP 3794271 B2 JP3794271 B2 JP 3794271B2 JP 2001028296 A JP2001028296 A JP 2001028296A JP 2001028296 A JP2001028296 A JP 2001028296A JP 3794271 B2 JP3794271 B2 JP 3794271B2

- Authority

- JP

- Japan

- Prior art keywords

- coating

- decorative

- polymerization accelerator

- paint

- curing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims description 9

- 238000010422 painting Methods 0.000 title claims description 4

- 238000000576 coating method Methods 0.000 claims description 113

- 239000011248 coating agent Substances 0.000 claims description 101

- 239000003973 paint Substances 0.000 claims description 62

- 239000000463 material Substances 0.000 claims description 51

- 238000006116 polymerization reaction Methods 0.000 claims description 47

- 239000003999 initiator Substances 0.000 claims description 17

- 229920006337 unsaturated polyester resin Polymers 0.000 claims description 17

- 229910017052 cobalt Inorganic materials 0.000 claims description 12

- 239000010941 cobalt Substances 0.000 claims description 12

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 claims description 12

- 230000000694 effects Effects 0.000 claims description 10

- 230000001678 irradiating effect Effects 0.000 claims description 10

- 239000002245 particle Substances 0.000 claims description 10

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 claims description 5

- 229910052788 barium Inorganic materials 0.000 claims description 5

- 229910052791 calcium Inorganic materials 0.000 claims description 5

- 239000011575 calcium Substances 0.000 claims description 5

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 claims description 4

- 239000000758 substrate Substances 0.000 claims description 4

- 125000005287 vanadyl group Chemical group 0.000 claims description 4

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 claims description 3

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 claims description 3

- 229910052748 manganese Inorganic materials 0.000 claims description 3

- 239000011572 manganese Substances 0.000 claims description 3

- 229910052725 zinc Inorganic materials 0.000 claims description 3

- 239000011701 zinc Substances 0.000 claims description 3

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 claims description 2

- 229910052726 zirconium Inorganic materials 0.000 claims description 2

- 238000001723 curing Methods 0.000 description 39

- 239000010410 layer Substances 0.000 description 39

- 229910052751 metal Inorganic materials 0.000 description 20

- 239000002184 metal Substances 0.000 description 20

- GEMHFKXPOCTAIP-UHFFFAOYSA-N n,n-dimethyl-n'-phenylcarbamimidoyl chloride Chemical compound CN(C)C(Cl)=NC1=CC=CC=C1 GEMHFKXPOCTAIP-UHFFFAOYSA-N 0.000 description 18

- 238000006243 chemical reaction Methods 0.000 description 17

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 16

- 238000011156 evaluation Methods 0.000 description 15

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 12

- 238000012360 testing method Methods 0.000 description 11

- 229910052782 aluminium Inorganic materials 0.000 description 9

- SGGOJYZMTYGPCH-UHFFFAOYSA-L manganese(2+);naphthalene-2-carboxylate Chemical compound [Mn+2].C1=CC=CC2=CC(C(=O)[O-])=CC=C21.C1=CC=CC2=CC(C(=O)[O-])=CC=C21 SGGOJYZMTYGPCH-UHFFFAOYSA-L 0.000 description 8

- 239000003505 polymerization initiator Substances 0.000 description 8

- SXNICUVVDOTUPD-UHFFFAOYSA-N CC1=CC(C)=CC(C)=C1C(=O)P(=O)C1=CC=CC=C1 Chemical compound CC1=CC(C)=CC(C)=C1C(=O)P(=O)C1=CC=CC=C1 SXNICUVVDOTUPD-UHFFFAOYSA-N 0.000 description 7

- 239000002928 artificial marble Substances 0.000 description 7

- 239000012956 1-hydroxycyclohexylphenyl-ketone Substances 0.000 description 6

- MQDJYUACMFCOFT-UHFFFAOYSA-N bis[2-(1-hydroxycyclohexyl)phenyl]methanone Chemical compound C=1C=CC=C(C(=O)C=2C(=CC=CC=2)C2(O)CCCCC2)C=1C1(O)CCCCC1 MQDJYUACMFCOFT-UHFFFAOYSA-N 0.000 description 6

- 238000005034 decoration Methods 0.000 description 6

- 238000003848 UV Light-Curing Methods 0.000 description 5

- ZCGHEBMEQXMRQL-UHFFFAOYSA-N benzyl 2-carbamoylpyrrolidine-1-carboxylate Chemical compound NC(=O)C1CCCN1C(=O)OCC1=CC=CC=C1 ZCGHEBMEQXMRQL-UHFFFAOYSA-N 0.000 description 5

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 5

- WFUGQJXVXHBTEM-UHFFFAOYSA-N 2-hydroperoxy-2-(2-hydroperoxybutan-2-ylperoxy)butane Chemical compound CCC(C)(OO)OOC(C)(CC)OO WFUGQJXVXHBTEM-UHFFFAOYSA-N 0.000 description 4

- 238000009500 colour coating Methods 0.000 description 4

- 230000000052 comparative effect Effects 0.000 description 4

- 238000002845 discoloration Methods 0.000 description 4

- 239000007921 spray Substances 0.000 description 4

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 3

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 3

- NBICYCZLCAMSBG-UHFFFAOYSA-L [Co+2].CCCCCC=CC([O-])=O.CCCCCC=CC([O-])=O Chemical compound [Co+2].CCCCCC=CC([O-])=O.CCCCCC=CC([O-])=O NBICYCZLCAMSBG-UHFFFAOYSA-L 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 239000011247 coating layer Substances 0.000 description 3

- 239000000428 dust Substances 0.000 description 3

- 239000011229 interlayer Substances 0.000 description 3

- 125000005608 naphthenic acid group Chemical group 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 239000000843 powder Substances 0.000 description 3

- 229920005989 resin Polymers 0.000 description 3

- 239000011347 resin Substances 0.000 description 3

- KWVGIHKZDCUPEU-UHFFFAOYSA-N 2,2-dimethoxy-2-phenylacetophenone Chemical compound C=1C=CC=CC=1C(OC)(OC)C(=O)C1=CC=CC=C1 KWVGIHKZDCUPEU-UHFFFAOYSA-N 0.000 description 2

- FRIBMENBGGCKPD-UHFFFAOYSA-N 3-(2,3-dimethoxyphenyl)prop-2-enal Chemical compound COC1=CC=CC(C=CC=O)=C1OC FRIBMENBGGCKPD-UHFFFAOYSA-N 0.000 description 2

- UFWIBTONFRDIAS-UHFFFAOYSA-N Naphthalene Chemical group C1=CC=CC2=CC=CC=C21 UFWIBTONFRDIAS-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- GNEMDYVJKXMKCS-UHFFFAOYSA-N cobalt zirconium Chemical compound [Co].[Zr] GNEMDYVJKXMKCS-UHFFFAOYSA-N 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 239000008187 granular material Substances 0.000 description 2

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 2

- 229910052753 mercury Inorganic materials 0.000 description 2

- 229920001296 polysiloxane Polymers 0.000 description 2

- HNNQYHFROJDYHQ-UHFFFAOYSA-N 3-(4-ethylcyclohexyl)propanoic acid 3-(3-ethylcyclopentyl)propanoic acid Chemical compound CCC1CCC(CCC(O)=O)C1.CCC1CCC(CCC(O)=O)CC1 HNNQYHFROJDYHQ-UHFFFAOYSA-N 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229910002012 Aerosil® Inorganic materials 0.000 description 1

- 244000137852 Petrea volubilis Species 0.000 description 1

- 239000004721 Polyphenylene oxide Substances 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- HSSJULAPNNGXFW-UHFFFAOYSA-N [Co].[Zn] Chemical compound [Co].[Zn] HSSJULAPNNGXFW-UHFFFAOYSA-N 0.000 description 1

- 239000002518 antifoaming agent Substances 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- MZZUATUOLXMCEY-UHFFFAOYSA-N cobalt manganese Chemical compound [Mn].[Co] MZZUATUOLXMCEY-UHFFFAOYSA-N 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- PODOEQVNFJSWIK-UHFFFAOYSA-N diphenylphosphoryl-(2,4,6-trimethoxyphenyl)methanone Chemical compound COC1=CC(OC)=CC(OC)=C1C(=O)P(=O)(C=1C=CC=CC=1)C1=CC=CC=C1 PODOEQVNFJSWIK-UHFFFAOYSA-N 0.000 description 1

- VFHVQBAGLAREND-UHFFFAOYSA-N diphenylphosphoryl-(2,4,6-trimethylphenyl)methanone Chemical compound CC1=CC(C)=CC(C)=C1C(=O)P(=O)(C=1C=CC=CC=1)C1=CC=CC=C1 VFHVQBAGLAREND-UHFFFAOYSA-N 0.000 description 1

- 235000013399 edible fruits Nutrition 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- UHESRSKEBRADOO-UHFFFAOYSA-N ethyl carbamate;prop-2-enoic acid Chemical compound OC(=O)C=C.CCOC(N)=O UHESRSKEBRADOO-UHFFFAOYSA-N 0.000 description 1

- 238000001879 gelation Methods 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 239000000178 monomer Substances 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 239000011049 pearl Substances 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920000570 polyether Polymers 0.000 description 1

- KCTAWXVAICEBSD-UHFFFAOYSA-N prop-2-enoyloxy prop-2-eneperoxoate Chemical compound C=CC(=O)OOOC(=O)C=C KCTAWXVAICEBSD-UHFFFAOYSA-N 0.000 description 1

- WSFQLUVWDKCYSW-UHFFFAOYSA-M sodium;2-hydroxy-3-morpholin-4-ylpropane-1-sulfonate Chemical compound [Na+].[O-]S(=O)(=O)CC(O)CN1CCOCC1 WSFQLUVWDKCYSW-UHFFFAOYSA-M 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- CIHOLLKRGTVIJN-UHFFFAOYSA-N tert‐butyl hydroperoxide Chemical compound CC(C)(C)OO CIHOLLKRGTVIJN-UHFFFAOYSA-N 0.000 description 1

- 230000009974 thixotropic effect Effects 0.000 description 1

- 229920006305 unsaturated polyester Polymers 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

Images

Landscapes

- Application Of Or Painting With Fluid Materials (AREA)

- Paints Or Removers (AREA)

Description

【発明の属する技術分野】

本発明は、塗料の硬化時間が短く、塗装後に塗膜が変色することのない加飾塗装方法に関する。

【0002】

【従来の技術】

アルミ蒸着フィルムフレークや金箔などを加飾材料として含む加飾塗料には、不飽和ポリエステル樹脂がベース樹脂として用いられている。この不飽和ポリエステル樹脂の硬化では、重合開始剤と重合促進剤とを不飽和ポリエステル樹脂に添加して硬化させるレドックス硬化が行われる。

レドックス硬化では、重合開始剤として、メチルエチルケトンパーオキサイド、クメンヒドロパーオキサイドなどが用いられ、重合促進剤として、ナフテン酸コバルト、オクテン酸コバルトなどが用いられる。重合開始剤は重合促進剤から電子を受容して分解し、ラジカルを有する重合活性種となる。

【0003】

【発明が解決しようとする課題】

しかしながら、重合促進剤としてナフテン酸コバルトまたはオクテン酸コバルトを用いると、その熱安定性が低いために、塗膜を変色させてしまう。また、レドックス硬化は、重合開始剤が重合促進剤と接触しなければ硬化が進行しないため、樹脂の硬化に時間を要し、塗装作業時間が長いという問題があった。

そのため、重合促進剤を用いない方法も行われる。例えば、紫外線を照射することにより活性化する光重合開始剤を用いて硬化させる紫外線硬化が挙げられる。紫外線硬化に用いられる光重合開始剤としては、例えば、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名;イルガキュア651、チバスペシャリティケミカルズ社製)が挙げられる。

ところが、この紫外線硬化方法では、粉体、粒体などの形状をした加飾材料が紫外線硬化型塗料層に含まれていると、粉体、粒体などが遮蔽体となって紫外線が層全体に照射されないため、硬化しない部分が生じることがあった。

また、加飾材料を含んでいなくても、塗膜が200μm以上と厚い場合、塗膜の深層部まで紫外線が照射されないために、硬化しない部分が生じることがあった。

本発明は、上記事情を鑑みて行われたものであり、硬化時間が短く、塗膜の変色がなく、未硬化の部分を生じない加飾塗装方法を提供することを目的とする。

【0004】

【課題を解決するための手段】

本発明の加飾塗装方法は、基材の上に、平均粒径50μm以上の加飾材料を含むレドックス硬化型塗料を50〜300μmの厚さで塗布し、その上に透明な紫外線硬化型塗料を100〜600μmの厚さで塗布し、これに紫外線照射して硬化させるものである。

前記レドックス硬化型塗料は、不飽和ポリエステル樹脂と、コバルト・マンガン混合系重合促進剤、バナジル系重合促進剤、カルシウム系重合促進剤、バリウム系重合促進剤、コバルト・亜鉛混合系重合促進剤、コバルト・ジルコニウム混合系重合促進剤から選ばれる少なくとも一種の重合促進剤とを含むことが好ましい。

前記レドックス硬化型塗料は、光を照射することによって活性が発現する光重合開始剤を含むことができる。

前記紫外線硬化型塗料は、不飽和ポリエステル樹脂と、波長が360〜420nmの光を照射することによって活性が発現する光重合開始剤とを含むことが好ましい。

【0005】

【発明の実施の形態】

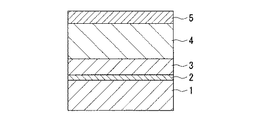

本発明の加飾塗装方法を図1を参照しながら説明する。

まず、基材1に、ウレタンシーラーなどを塗り、これを乾燥させて下塗り2とする。形成された下塗り2は、サンドペーパなどの研磨材で毛羽取りを行う。また、この後に、必要に応じてベース色塗装を行ってもよい。

基材1の材質、形状については特に制限はないが、化粧単板などの木質材料が好ましい。また、下塗り2を形成させる際の乾燥の条件にも特に制限はないが、一般的にはセッティングを30分した後、50℃で60分乾燥する。遠赤外線乾燥機を用いる場合には、セッティングを30分した後、遠赤外線を約10分間照射して乾燥する。

【0006】

次いで、この上にレドックス硬化型塗料を塗布した後、しばらくの間そのまま放置して、塗膜を硬化させて加飾層3を形成させる。また、レドックス硬化型塗料を塗布した後、短時間放置して、ゲル化したところで、次工程である紫外線硬化型塗料の塗布を行うこともできる。

このレドックス硬化型塗料は、不飽和ポリエステル樹脂と、加飾材料と、重合開始剤と、重合促進剤とを含んでいる。用いられる不飽和ポリエステル樹脂については特に制限はなく、公知のものが使用できる。また、不飽和ポリエステル樹脂にウレタンアクリレート、エポキシアクリレート、ポリエーテルアクリレート、ポリエステルアクリレート樹脂などを混合してもよい。

加飾材料は、平均粒径50μm以上のものである。加飾材料としては、平均粒径が50μm以上であって、不飽和ポリエステル樹脂の物性を著しく損なわなければ、特に制限はなく、アルミ蒸着フィルムフレーク、金箔、人工大理石、パール材、アルミ粉などの無機または有機鱗粉体などの装飾材料を用いることができる。

【0007】

重合開始剤についてはレドックス硬化が行うことができるものであれば特に制限はなく、メチルエチルケトンパーオキサイド、クメンヒドロパーオキサイド、t−ブチルハイドロパーオキサイドなど公知のものが使用できる。さらに、この重合開始剤とは別に光重合開始剤を含むことができる。このような光重合開始剤を併用することは、加飾層のレドックス硬化と紫外線硬化を同時に行う際には特に好ましいことである。さらに、波長が360〜420nmの光を照射することによって活性が発現する光重合開始剤を含むことにより、加飾層の深層部まで硬化させることができる。

また、重合促進剤については、コバルト・マンガン混合系重合促進剤、バナジル系重合促進剤、カルシウム系重合促進剤、バリウム系重合促進剤、コバルト・亜鉛混合系重合促進剤、コバルト・ジルコニウム混合系重合促進剤から選ばれる少なくとも一種の重合促進剤を含むことが好ましい。このような重合促進剤を用いることにより、塗膜の変色を小さくすることができる。

【0008】

また、レドックス硬化型塗料を塗布する方法については特に制限はなく、エアスプレーガン、ロールコータなどを用いることができる。

加飾塗料を塗布する厚さは、50〜300μmであり、好ましくは、100〜200μmである。

塗膜の硬化時間は、2〜120分間であることが好ましい。2分未満であると、脱泡していない場合があり、120分を超えると硬化が不十分となり、塗膜やせする場合がある。

【0009】

次いで、加飾層3の上に紫外線硬化型塗料を塗布する。

この紫外線硬化型塗料は、不飽和ポリエステル樹脂と、一般に紫外線硬化に用いられる光重合開始剤を含んでいる。さらに、波長360〜420nmの光を照射することによって活性を発現する光重合開始剤とを含んでいることが好ましい。また、紫外線硬化型塗料は加飾材料を含まない。

紫外線硬化型塗料に含まれる不飽和ポリエステル樹脂については、透明なものであれば特に制限はなく、公知のものが使用できる。不飽和ポリエステル樹脂に含まれる光重合開始剤は公知のものが使用できる。さらに、波長360〜420nmの光を照射することによって活性を発現する光重合開始剤についても公知のものが利用でき、例えば、2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキシド(商品名;Lucirin TPO、BASF社製)が挙げられる。このような光重合開始剤を用いることにより、紫外線硬化クリヤ層の深層部まで硬化させるのが容易となる。

紫外線硬化型塗料を塗布する方法については特に制限はなく、エアスプレーガン、ロールコータなどを用いることができる。また、塗布する厚さは、100〜600μmであり、好ましくは100〜300μmである。

【0010】

この紫外線硬化型塗料の塗膜に波長360〜420nmの高波長紫外線光を照射して予備硬化する。この時の照射の条件は、照射強度が50mJ/cm2 以上であり、好ましくは、100〜300mJ/cm2 である。

その後、通常の高圧水銀ランプを用いて波長300〜390nmの紫外線光を照射して、最終硬化させて、紫外線硬化クリヤ層4を形成する。この時の照射の強度は、600〜1200mJ/cm2 であることが好ましい。

また、紫外線硬化型塗料の塗膜の上に、さらに紫外線硬化型塗料を塗布し、硬化させて、塗膜を形成させてもよい。

上記の方法は、レドックス硬化型塗料と紫外線硬化型塗料とを別々に硬化させる方法であるが、本発明においては、紫外線硬化型塗料を塗布した後、レドックス硬化型塗料と紫外線硬化型塗料とを同時に硬化させてもよい。その際、レドックス硬化型塗料に光重合開始剤を添加して、レドックス硬化と紫外線硬化とを同時に行うことができる。

【0011】

以上のようにして、加飾塗装を行うが、さらに必要に応じて、下記の塗装工程を行うことができる。

上記の塗装の表面をサンドペーパなどの研磨材により研削し、着色塗料により上塗り5を形成する。次いで、これを乾燥し、表面を研磨材により研削し、バフで研磨し、鏡面に仕上げ、塗装を完成させる。これらの工程においてはいずれも制限はなく、公知の方法により行われる。

【0012】

このように、基材の上に、平均粒径50μm以上の加飾材料を含むレドックス硬化型塗料を50〜300μmの厚さで塗布し、その上に透明な紫外線硬化型塗料を100〜600μmの厚さで塗布し、これに紫外線照射して硬化させることにより、レドックス硬化型塗料の塗膜厚さを薄くすることができる。その結果、重合促進剤としてナフテン酸コバルト、オクテン酸コバルトを用いても、塗膜全体の変色への影響を小さくすることができる。また、塗膜をレドックス硬化型塗料のみで形成させるのではなく、紫外線硬化型塗料と併用し、かつ紫外線硬化型塗料が塗装表面側にあり、加飾材料が下層のレドックス硬化型塗料に含まれるので、塗膜を厚くした場合でも、加飾材料が含まれる深層部を硬化させることができ、全体の塗膜を厚くすることもできる。

【0013】

【実施例】

(実施例1)

[ベース塗料A]

ノンワックスタイプ不飽和ポリエステルクリヤ樹脂にアエロジルを1.5重量%と、シリコン系フロー調整剤0.1重量%と、シリコン系消泡剤0.1重量%添加して、ベース塗料となる粘度1500mPa・s、揺変性2.5の不飽和ポリエステル樹脂クリヤ塗料を得た。

【0014】

[加飾塗料B]

上記のベース塗料A100gに、加飾材料としてアルミ蒸着フィルムフレーク1mm角を1g添加した。これに重合促進剤としてナフテン酸コバルト/ナフテン酸マンガン=1/10(金属換算;5重量%)1mlと、重合開始剤としてメチルエチルケトンパーオキサイド(活性酸素量;10.0重量%)2mlと、スチレンモノマーを10ml添加した。ゲルタイムは25分間とし、加飾塗料Bを得た。

【0015】

[紫外線硬化型塗料C]

上記ベース塗料A100gに、光重合開始剤として2,4,6−トリメチルベンゾイルフェニルフォスフィンオキシド2gと、スチレンモノマー10mlを添加して、紫外線硬化型塗料Cを得た。

【0016】

[加飾塗装]

塗装する素材として樺化粧材を成形してなる楽器ドラムの胴に、ウレタンシーラーを10μmの厚さで下塗りした。これを30分間セッティングした後、50℃、1時間乾燥し、#240サンドペーパーで毛羽取りを行った。

次いで、ウレタンメタリック塗料を20μmの厚さでベース色塗装し、室温で1時間セッティングした。

その後、加飾塗料Bを通常のエアスプレーガンで100μm程度塗布し、塗膜を少し放置し、ゲル化させて加飾層を形成した。続いて、その上層として紫外線硬化型塗料Cを100、200、300、400、500μmとなるように通常のスプレーガンで塗布した。そして、波長360〜420nmの高波長紫外線光を2分照射して予備硬化した後、通常の高圧水銀ランプを用いて波長300〜390nmの光を1000mJ/cm2 の強度で照射し、最終硬化させて紫外線硬化クリヤ層を形成した。

【0017】

上記のサンプルの一部を#800のサンドペーパーで研削し、さらにバフで研磨し、鏡面に仕上げた。

また、上記のサンプルの別の一部を#320のサンドペーパーで研削し、ウレタンクリヤ塗料に着色剤を添加したカラークリヤ塗膜を塗装し、さらにウレタンクリヤ塗料を2回塗布して層厚60μmのウレタン上塗り塗膜層を形成した。

【0018】

このように塗装したサンプルの、加飾層膜厚と、紫外線硬化クリヤ層膜厚と、上塗りの有無と、鏡面仕上げの有無とを表1に示す。

【0019】

【表1】

【0020】

これらの塗装について、以下の評価を行った。評価結果を表2に示す。なお、表中、◎は「優良」であり、実用に特に推奨できるランクである。○は「良好」であり、一般の実用に適用できるランクである。△は「可」であり、実用には差し支えない程度のランクである。×は「不可」であり、実用には適用できないランクである。

[加飾層硬化性、紫外線硬化クリヤ層硬化性]

加飾層硬化性および紫外線硬化クリヤ層硬化性については、目視により実施可能かどうか評価した。

[塗膜密着性]

塗膜密着性については、ナイフ破壊により評価した。

[仕上り平滑性]

仕上り平滑性については、目視により評価した。

【0021】

[耐熱試験]

耐熱試験については、塗装の一部を切り出し、これを80℃のオーブン中で100時間放置し、加熱前を基準とした色差△Eを色差計を用いて測定することにより行った。

[耐侯試験]

耐侯試験については、塗装の一部を切り出し、これを環境試験機中で、温度35℃、湿度95%RHの条件を2日間、温度35℃、湿度20%RHの条件を5日間のサイクルを2回行って、サイクル終了後の塗装のヤセを目視により判定した。

【0022】

【表2】

【0023】

(実施例2)

ベース色塗装をウレタンメタリックの代わりに黒色ウレタンにし、加飾塗料B中の重合促進剤には、ナフテン酸コバルト/ナフテン酸マンガン=1/10(金属換算;5重量%)1mlの代わりにナフテン酸コバルト/ナフテン酸ジルコニウム=1/10(金属換算;5重量%)1mlを用い、加飾材料としてアルミ蒸着フィルムフレークの代わりに1.5mm角の金箔を用いた以外は実施例1と同様に塗装した。これらの塗装条件を表3に、評価結果を表4に示す。

【0024】

【表3】

【0025】

【表4】

【0026】

(実施例3)

加飾材料には、アルミ蒸着フィルムフレークの代わりに平均粒径50μmのアルミニウム粉を用い、加飾塗料B中の重合促進剤には、ナフテン酸コバルト/ナフテン酸ジルコニウム=1/10(金属換算;5重量%)1mlの代わりにナフテン酸コバルト/ナフテン酸亜鉛=1/10(金属換算;5重量%)1mlを用いた以外は実施例1と同様に塗装した。これらの塗装条件を表5に、評価結果を表6に示す。

【0027】

【表5】

【0028】

【表6】

【0029】

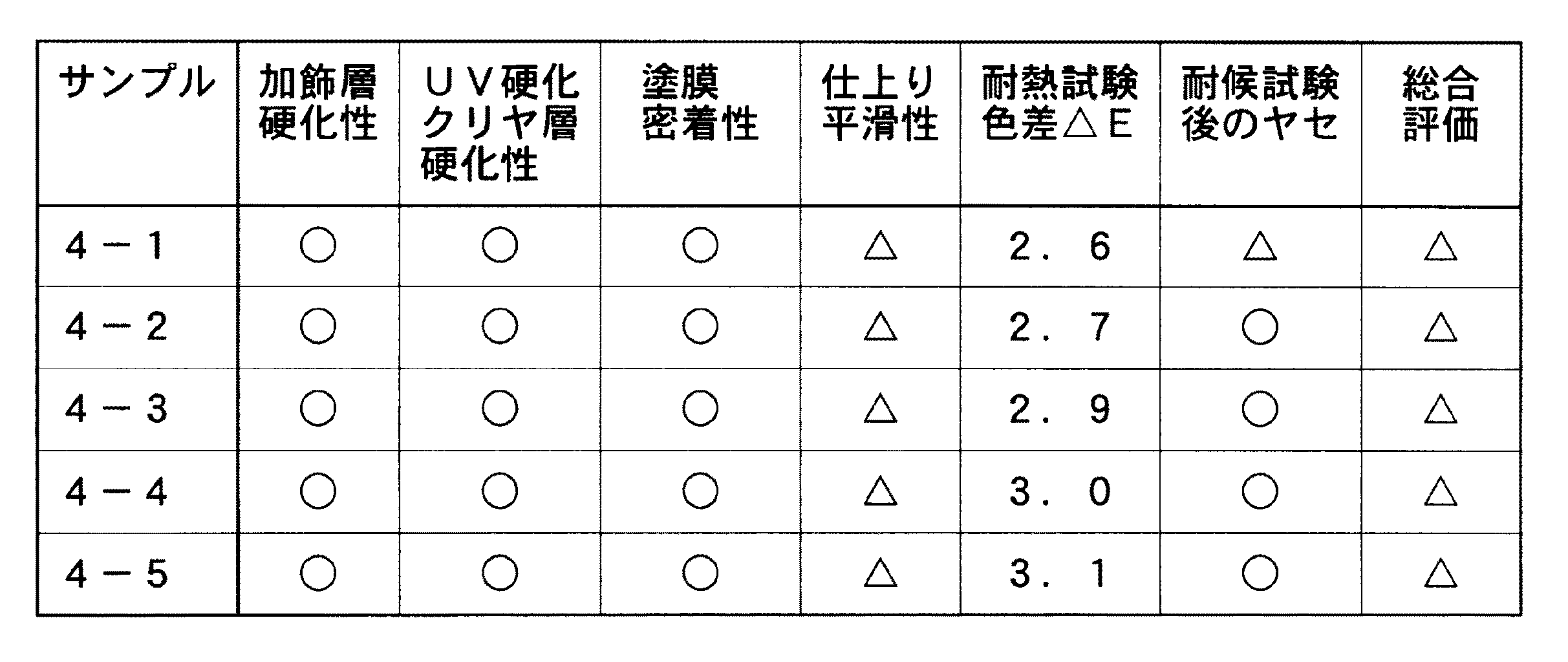

(実施例4)

ベース色塗装をウレタンメタリック塗料の代わりにクリヤウレタンとし、加飾塗料B中の重合促進剤には、ナフテン酸コバルト/ナフテン酸ジルコニウム=1/10(金属換算;5重量%)1mlの代わりにナフテン酸バナジウム(金属換算;5重量%)1mlを用い、加飾材料にアルミ蒸着フィルムフレークの代わりに平均粒径0.3mmの人工大理石を用いた以外は実施例1と同様に塗装した。なお、人工大理石の添加量は20gとした。これらの塗装条件を表7に、評価結果を表8に示す。

【0030】

【表7】

【0031】

【表8】

【0032】

(実施例5)

ベース色塗装をウレタンメタリックの代わりに黒色ウレタンにし、加飾塗料B中の重合促進剤には、ナフテン酸コバルト/ナフテン酸マンガン=1/10(金属換算;5重量%)1mlの代わりにナフテン酸カルシウム(金属換算;5重量%)1mlを用い、加飾材料にはアルミ蒸着フィルムフレークの代わりに1.5mm角の金箔を用いた以外は実施例1と同様に塗装した。これらの塗装条件を表9に、評価結果を表10に示す。

【0033】

【表9】

【0034】

【表10】

【0035】

(実施例6)

加飾塗料B中の重合促進剤には、ナフテン酸コバルト/ナフテン酸マンガン=1/10(金属換算;5重量%)1mlの代わりにナフテン酸バリウム(金属換算;5重量%)1mlを用いた以外は実施例1と同様に塗装した。これらの塗装条件を表11に、評価結果を表12に示す。

【0036】

【表11】

【0037】

【表12】

【0038】

(実施例7)

ベース色塗装をウレタンメタリック塗料の代わりにクリヤウレタンとし、加飾塗料B中の重合促進剤にはナフテン酸コバルト/ナフテン酸ジルコニウム=1/10(金属換算;5重量%)1mlの代わりにナフテン酸コバルト(金属換算;5重量%)1mlを用い、加飾材料には、アルミ蒸着フィルムフレークの代わりに平均粒径0.3mmの人工大理石を用いた以外は実施例1と同様に塗装した。なお、人工大理石の添加量は20gとした。これらの塗装条件を表13に、評価結果を表14に示す。

【0039】

【表13】

【0040】

【表14】

【0041】

(実施例8)

加飾層は実施例1と同様に形成した。次に、紫外線硬化型塗料C中の光重合開始剤には、2,4,6−トリメチルベンゾイルフェニルフォスフィンオキシドを用いる代わりに、1−ヒドロキシシクロヘキシルフェニルケトンを用いてUV硬化クリヤ層を紫外線硬化させたものと、さらに1回〜2回、1−ヒドロキシシクロヘキシルフェニルケトンを含むUV硬化クリヤ層を塗布層ごとに光照射し硬化させ、塗膜の厚さを変えたもの形成した以外は実施例1と同様に塗装した。なお、層間は#320のサンドペーパで研削した。これらの塗装条件を表15に、評価結果を表16に示す。

【0042】

【表15】

【0043】

【表16】

【0044】

(実施例9)

加飾材料にアルミ蒸着フレークの代わりに1.5mm角の金箔を用い、加飾塗料B中のナフテン酸コバルト/ナフテン酸マンガン=1/10の代わりにナフテン酸コバルト(金属換算;5重量%)1mlを用い、紫外線硬化型塗料C中の光重合開始剤として2,4,6−トリメチルベンゾイルフェニルフォスフィンオキシドを用いる代わりに、1−ヒドロキシシクロヘキシルフェニルケトンを用いてUV硬化クリヤ層を硬化させた後、さらに1回または2回、1−ヒドロキシシクロヘキシルフェニルケトンを含むUV硬化クリヤ層を塗布硬化させ、塗膜の厚さを変えたものを形成した以外は実施例1と同様に塗装した。なお、層間は#320サンドペーパで研削した。これらの塗装条件を表17に、評価結果を表18に示す。

【0045】

【表17】

【0046】

【表18】

【0047】

(実施例10)

ベース色塗装をウレタンメタリック塗料の代わりにクリヤウレタンとし、加飾塗料B中の重合促進剤には、ナフテン酸コバルト/ナフテン酸ジルコニウム=1/10(金属換算;5重量%)1mlの代わりにナフテン酸コバルト(金属換算;5重量%)1mlを用い、加飾材料には、アルミ蒸着フィルムフレークの代わりに平均粒径0.3mmの人工大理石を用い、さらに加飾塗料Bに、2,4,6−トリメチルベンゾイルフェニルフォスフィンオキシド2gを追加し、加飾塗料BのUV硬化およびレドックス硬化を同時に行った以外は実施例1と同様に塗装した。なお、人工大理石の添加量は20gとした。これらの塗装条件を表19に、評価結果を表20に示す。

【0048】

【表19】

【0049】

【表20】

【0050】

(実施例11)

加飾塗料B中のナフテン酸コバルト/ナフテン酸マンガン=1/10の代わりにナフテン酸コバルト(金属換算;5重量%)1mlを用い、紫外線硬化型塗料C中に、1−ヒドロキシシクロヘキシルフェニルケトン2gを追加し、紫外線硬化クリヤ塗料には、2,4,6−トリメチルベンゾイルフェニルフォスフィンオキシドを用いる代わりに、1−ヒドロキシシクロヘキシルフェニルケトンを用いて硬化させた。さらに1回〜2回の紫外線硬化クリヤ塗料の重ね塗りを行ったものも用意した。なお、層間は#320サンドペーパで研削した。これらの塗装条件を表21に、評価結果を表22に示す。

【0051】

【表21】

【0052】

【表22】

【0053】

(比較例1)

硬化をレドックス硬化にするために、紫外線硬化型塗料C中の2,4,6−トリメチルベンゾイルフェニルフォスフィンオキシド2gの代わりにメチルエチルケトンパーオキサイド(活性酸素量;10.0重量%)2ml、ナフテン酸コバルト(金属換算;5重量%)1mlを用いて、レドックス硬化で行った以外は実施例1と同様に塗装した。これらの塗装条件を表23に、評価結果を表24に示す。

【0054】

【表23】

【0055】

【表24】

【0056】

(比較例2)

加飾材料にアルミ蒸着フレークの代わりにアルミニウム粉を用い、加飾塗料Bを紫外線硬化にするために、ナフテン酸コバルト/ナフテン酸マンガン=1/10(金属換算;5重量%)1mlおよびメチルエチルケトンパーオキサイド(活性酸素量;10.0重量%)2mlの代わりに、2,4,6−トリメチルベンゾイルフェニルフォスフィンオキシド2gを添加し、加飾塗料Bと紫外線硬化型塗料Cとを一括硬化させた以外は実施例1と同様に塗装した。これらの塗装条件を表25に、評価結果を表26に示す。

この例においては、加飾層の硬化性、塗膜密着性が悪かった。そのため、仕上り平滑性、耐熱試験後の色差△E、耐侯試験後のヤセについては測定ができなかった。

【0057】

【表25】

【0058】

【表26】

【0059】

(比較例3)

紫外線硬化型塗料C中の2,4,6−トリメチルベンゾイルフェニルフォスフィンオキシド2gを除いた以外は実施例1と同様に塗装した。これらの塗装条件を表27に、評価結果を表28に示す。

この例においては、紫外線硬化クリヤ層の硬化性が悪かった。そのため、仕上り平滑性、耐熱試験後の色差△E、耐侯試験後のヤセについては測定ができなかった。

【0060】

【表27】

【0061】

【表28】

【0062】

(比較例4)

加飾塗料B中のナフテン酸コバルト/ナフテン酸マンガン=1/10(金属換算;5重量%)1mlを除いた以外は実施例1と同様に塗装した。これらの塗装条件を表29に、評価結果を表30に示す。

この例においては、加飾層の硬化性が悪かった。また、紫外線硬化クリヤ層はリフティングした。そのため、仕上り平滑性、耐熱試験後の色差△E、耐侯試験後のヤセについては測定ができなかった。

なお、リフティングとは、複層塗膜を形成する際、下層塗膜が硬化しない状態で上層塗膜が硬化すると、上層塗膜の硬化収縮で上層塗膜が縮み、その結果として塗膜が盛り上がった形態を示す現象のことである。

【0063】

【表29】

【0064】

【表30】

【0065】

【発明の効果】

本発明の加飾塗装方法によれば、基材の上に、平均粒径50μm以上の加飾材料を含むレドックス硬化型塗料を50〜300μmの厚さで塗布し、その上に透明な紫外線硬化型塗料を100〜600μmの厚さで塗布し、これに紫外線照射して硬化させるものであるため、塗装の硬化時間を短くすることができ、硬化した後の塗膜の変色を小さくすることができる。また、加飾材料を含んでいても塗膜全体を硬化することができる。

前記加飾塗装方法では、レドックス硬化型塗料を塗布した後に硬化させて、その上に透明な紫外線硬化型塗料を塗布することにより、塗膜の密着性を高めることができる。

また、前記加飾塗装方法では、紫外線硬化型塗料を塗布した後、紫外線照射して硬化させると同時に、光重合開始剤を含むレドックス硬化型塗料を硬化することにより、レドックス硬化型塗料の硬化時間をさらに短縮させることができる。

【0066】

また、前記レドックス硬化型塗料は、不飽和ポリエステル樹脂と、コバルト・マンガン混合系重合促進剤、バナジル系重合促進剤、カルシウム系重合促進剤、バリウム系重合促進剤、コバルト・亜鉛混合系重合促進剤、コバルト・ジルコニウム混合系重合促進剤から選ばれる少なくとも一種の重合促進剤とを含むことにより、塗膜の変色をさらに小さくすることができる。

また、前記レドックス硬化型塗料は、光を照射することによって活性が発現する光重合開始剤を含むことにより、加飾層が厚くても、塗膜も硬化させることができる。

また、前記紫外線硬化型塗料は、不飽和ポリエステル樹脂と、波長が360〜420nmの光を照射することによって活性が発現する光重合開始剤とを含むことにより、紫外線硬化クリヤ層が厚くても、硬化時間を短縮できる。

【図面の簡単な説明】

【図1】 本発明における加飾塗装の層の一例を示す断面図である。

【符号の説明】

1 基材

2 下塗り

3 加飾層

4 紫外線硬化クリヤ層

5 上塗り

Claims (4)

- 基材の上に、平均粒径50μm以上の加飾材料を含むレドックス硬化型塗料を50〜300μmの厚さで塗布し、その上に透明な紫外線硬化型塗料を100〜600μmの厚さで塗布し、これに紫外線照射して硬化させることを特徴とする加飾塗装方法。

- 前記レドックス硬化型塗料は、不飽和ポリエステル樹脂と、コバルト・マンガン混合系重合促進剤、バナジル系重合促進剤、カルシウム系重合促進剤、バリウム系重合促進剤、コバルト・亜鉛混合系重合促進剤、コバルト・ジルコニウム混合系重合促進剤から選ばれる少なくとも一種の重合促進剤とを含むことを特徴とする請求項1に記載の加飾塗装方法。

- 前記レドックス硬化型塗料は、光を照射することによって活性が発現する光重合開始剤を含むことを特徴とする請求項1または2に記載の加飾塗装方法。

- 前記紫外線硬化型塗料は、不飽和ポリエステル樹脂と、波長が360〜420nmの光を照射することによって活性が発現する光重合開始剤とを含むことを特徴とする請求項1〜3のいずれかに記載の加飾塗装方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001028296A JP3794271B2 (ja) | 2001-02-05 | 2001-02-05 | 加飾塗装方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001028296A JP3794271B2 (ja) | 2001-02-05 | 2001-02-05 | 加飾塗装方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2002224615A JP2002224615A (ja) | 2002-08-13 |

| JP3794271B2 true JP3794271B2 (ja) | 2006-07-05 |

Family

ID=18892818

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001028296A Expired - Fee Related JP3794271B2 (ja) | 2001-02-05 | 2001-02-05 | 加飾塗装方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3794271B2 (ja) |

-

2001

- 2001-02-05 JP JP2001028296A patent/JP3794271B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002224615A (ja) | 2002-08-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN106170279B (zh) | 光硬化性人工指甲组合物 | |

| CN1051294C (zh) | 施彩底物的方法、可辐照固化的聚合物组合物及施彩的容器 | |

| JP3282881B2 (ja) | 重ね塗りラッカーコーティングの製造方法 | |

| KR100455546B1 (ko) | 인쇄 나무 마루판 | |

| CA2629952A1 (en) | Radiation-curable coating compositions, composite and plastic materials coated with said compositions and methods for their preparation | |

| US6743466B2 (en) | Process for repairing coated substrate surfaces | |

| KR101426834B1 (ko) | 판재에의 친환경적 uv 도료 도장 방법 | |

| MXPA04001811A (es) | Composicion de revestimiento de curado dual y proceso para usar la misma. | |

| TW200846088A (en) | Coating compositions, coatings formed therefrom and methods of making the same | |

| KR101446598B1 (ko) | 판재에의 다양한 패턴 형성이 가능한 uv 도료 도장 방법 | |

| JP2023106512A (ja) | 転写シート、加飾成形品及び加飾成形品の製造方法 | |

| JP3794271B2 (ja) | 加飾塗装方法 | |

| JP4601977B2 (ja) | 光硬化性塗料組成物からなる塗膜の硬化方法、その方法で形成された塗膜およびその塗膜で被覆された基材 | |

| JP4231133B2 (ja) | 無機質窯業系化粧板 | |

| JP2010501662A (ja) | 紫外線硬化性パテ組成物 | |

| JPH0419924B2 (ja) | ||

| KR100471635B1 (ko) | 가구용 자외선 경화성 도료 조성물 및 이 도료를 이용한가구부재 도장방법, 그리고 이 도료가 도장된 가구 | |

| KR200282842Y1 (ko) | 인쇄 나무 마루판 | |

| JP3483179B2 (ja) | 凹凸模様を有する化粧板の製造方法 | |

| JP4469064B2 (ja) | 成分傾斜複合材料の製造方法 | |

| JPS59169851A (ja) | ポリ塩化ビニルデイスパ−ジヨン塗料プレコ−ト鋼板 | |

| JPH047065A (ja) | 北硬化性塗料の塗布方法 | |

| JPH10109064A (ja) | 補修塗装方法 | |

| JP3745453B2 (ja) | 多孔質部材用水性着色ステイン組成物、紫外線硬化型塗料組成物ならびにこれらを用いた塗装方法 | |

| JP2622707B2 (ja) | アルミ建材の再塗装方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20050809 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20050816 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051014 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060322 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20060404 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313532 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090421 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100421 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110421 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120421 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130421 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140421 Year of fee payment: 8 |

|

| LAPS | Cancellation because of no payment of annual fees |