JP3767787B2 - 研磨装置及びその方法 - Google Patents

研磨装置及びその方法 Download PDFInfo

- Publication number

- JP3767787B2 JP3767787B2 JP32907499A JP32907499A JP3767787B2 JP 3767787 B2 JP3767787 B2 JP 3767787B2 JP 32907499 A JP32907499 A JP 32907499A JP 32907499 A JP32907499 A JP 32907499A JP 3767787 B2 JP3767787 B2 JP 3767787B2

- Authority

- JP

- Japan

- Prior art keywords

- polishing

- polished

- polishing member

- liquid

- pad

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B53/00—Devices or means for dressing or conditioning abrasive surfaces

- B24B53/017—Devices or means for dressing, cleaning or otherwise conditioning lapping tools

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B3/00—Cleaning by methods involving the use or presence of liquid or steam

- B08B3/04—Cleaning involving contact with liquid

- B08B3/08—Cleaning involving contact with liquid the liquid having chemical or dissolving effect

Description

【発明の属する技術分野】

本発明は、半導体装置に形成される金属面を研磨する技術に関する。

【0002】

【従来の技術】

半導体ウエハ(以下「ウエハ」という)の製造プロセスの中に、CMP(chemical mechanical polishing)と呼ばれるプロセスがある。このCMPプロセスは多層配線から形成される半導体装置においては、主としてタングステンオキサイドからなる層の研磨に用いられる。これは研磨部材である研磨布の表面に機械的研磨粒子及び化学的研磨粒子を含む研磨液を滴下し、この研磨布の表面をウエハの被研磨面に押し付けて、当該被研磨面の一部を除去する方法である。

【0003】

従来のCMPプロセスでは、例えば図9に示す装置において、表面に研磨層である研磨布11が形成された回転テーブル12に、ウエハ保持機構13に保持させたウエハWを所定の圧力で圧接させ、ノズル14から研磨液を前記研磨布11の表面に供給しながら、回転テーブル12を回転させると共にウエハ保持機構13をモータ15により回転させて、こうしてウエハWを回転テーブル12上で自転させ、かつ相対的に公転させることによってウエハWの表面を研磨していた。

【0004】

前記研磨布11としては、例えば1.2mm程度の厚さの発泡ウレタン樹脂等の発泡樹脂が用いられ、研磨液としては、機械的研磨粒子であるシリカ(SiO2)及び化学的研磨粒子を溶液に分散させたスラリー状のものが用いられている。

【0005】

この研磨布11の表面は、例えばウエハWの研磨を行う度に、微小突起部が形成されたダイヤモンドからなる仕上げ部材によりドレッシング(いわば「目立て」)が行われ、これにより研磨能力を回復している。一方、研磨布12表面には前記研磨により生じるスラリー(研磨液)とタングステンオキサイドとの混合物や反応生成物が付着しているが、これらは水に溶解するため、ドレッシングを行う際に例えば純水を供給して前記反応生成物等を除去している。

【0006】

【発明が解決しようとする課題】

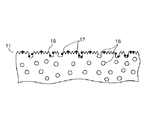

ところで近年、ダマシンプロセスにより銅配線を形成する技術が注目されている。この工程にはCMPプロセスが必要となるが、銅とスラリーとの反応生成物は純水に溶けにくいため、タングステンオキサイドと同様のドレッシングを行ったのでは反応生成物が除去できない。この状態を図10により説明すると、研磨布11の表面にはドレッシングにより凹凸16が形成されており、前述の反応生成物の粒子17はこの凹凸16の隙間に入り込んでしまう。また、発泡部18にも当該粒子17が入り込み、流されずに残ってしまう。

【0007】

このように研磨布表面に研磨工程により生じた反応生成物が付着すると、研磨能力が低下すると共に被研磨面の均一性も悪くなってしまうため、例えば前記ダイヤモンドによる研磨布表面のスキャン回数を増やして反応生成物を除去するようにしていた。しかしながらこのようにすると、ウエハW1枚の研磨工程における研磨布の削り分が多くなるため研磨布の使用寿命を縮めることになるし、また、仕上げ作業の時間が長くなるためスループットの低下の要因にもなる。

【0008】

本願発明はこのような事情に基づきなされたものであり、その目的は基板を研磨した後の研磨部材に付着している反応生成物を短時間で除去することにある。

【0009】

【課題を解決するための手段】

本発明に係る研磨装置は、基板の被研磨面と研磨部材とを相対的に摺動させながら、化学的な研磨作用を有する研磨液を研磨部材の研磨面に供給し、前記基板の被研磨面を構成する金属を研磨する研磨装置において、

基板を研磨した後の前記研磨部材の研磨面と相対的に摺動し、前記研磨部材の研磨面を擦り削り突起群を形成することにより研磨能力を回復させる研磨面仕上げ手段と、

この研磨面仕上げ手段と摺動している前記研磨部材の研磨面に、前記金属と研磨液との反応生成物を溶解させる薬液を供給する薬液供給手段と、

前記研磨部材の研磨面に、加圧ポンプにて加圧され圧力調整手段により圧力が調整された洗浄液を吐出ノズルから供給して、前記研磨部材の研磨面上の前記薬液を除去するための洗浄手段、を備えることを特徴とする。

また本発明は、上記の洗浄手段に代えて、前記研磨部材を貫通する孔部を有し、洗浄液供給源からこの孔部を介して洗浄液を研磨部材の研磨面に供給して、前記研磨部材の研磨面上の前記薬液を除去するための洗浄手段であってもよい。

【0010】

このような構成によれば、研磨部材を研磨面仕上げ部材により擦り削りながら被研磨面を構成する金属と研磨液との反応生成物を溶解させる薬液の供給を行っているので、研磨部材の研磨能力を短時間で回復することができ、パッドの使用寿命も長期化する。このような構成は金属の研磨時における金属と研磨液との反応生成物が水に難溶な場合、例えば前記金属に銅を用いた場合に有効である。

【0011】

本発明のように研磨部材の研磨面に、加圧された洗浄液を吐出する吐出ノズルを用いるようにすることにより、基板表面上に供給される薬液を短時間且つ確実に除去することが可能となる。

【0012】

また本発明に係る研磨方法は、基板の被研磨面と研磨部材とを相対的に摺動させながら、化学的な研磨作用を有する研磨液を研磨部材の研磨面に供給し、前記基板の被研磨面を構成する金属を研磨する工程と、

前記金属と前記研磨液との反応生成物を溶解させる薬液を前記研磨部材の研磨面に供給しながら、前記研磨部材の研磨面と研磨面仕上げ手段とを相対的に摺動して前記研磨部材の研磨面を擦り削り突起群を形成することにより前記研磨部材の研磨面の研磨能力を回復させる工程と、

前記研磨部材の研磨面に、加圧ポンプにて加圧され圧力調整手段により圧力が調整された洗浄液を吐出ノズルから供給して、前記研磨部材の研磨面上の前記薬液を除去する工程と、を含むことを特徴とする。

なお、上述の研磨方法において、前記基板の被研磨面を構成する金属とは例えば銅である。

さらに本発明の研磨装置は、基板の被研磨面と研磨部材とを相対的に摺動させながら、化学的な研磨作用を有する研磨液を研磨部材の研磨液に供給し、前記基板の被研磨面を構成する金属を研磨する工程と、

前記金属と前記研磨液との反応生成物を溶解させる薬液を前記研磨部材の研磨面に供給しながら、前記研磨部材の研磨面と研磨仕上げ手段とを相対的に摺動して前記研磨部材の研磨面を擦り削り突起群を形成することにより前記研磨部材の研磨面の研磨能力を回復させる工程と、

前記研磨部材の研磨面に、加圧ポンプにて加圧され圧力調整手段により圧力が調整された洗浄液を吐出ノズルから供給して、前記研磨部材の研磨面上の前記薬液を除去する工程と、を実施することを特徴とする。なお薬液を洗浄液により除去する工程は、前記研磨部材を貫通する孔部から洗浄液を研磨部材の研磨面に供給して、前記研磨部材の研磨面上の前記薬液を除去する工程であってもよい。

【0013】

【発明の実施の形態】

本発明の実施の形態は、例えばウエハW表面に形成された銅(Cu)層の一部を研磨処理であるCMPプロセスにより削り取ろうとするものであり、例えば以下に示す装置により行われる。

【0014】

図1及び図2は夫々本実施の形態の一例を示す概観図及び側面図である。2はウエハWの被研磨面を下方側に向けて上方側から吸着保持するウエハ保持部であり、昇降機構21及び支持部22により昇降自在な構成となっている。このウエハ保持部2と対向して下部側には研磨部3が設けられている。研磨部3は、駆動機構30により回転する回転テーブル31と、回転テーブル31の上面に貼着された研磨部材をなすパッド32とから構成されており、パッド32は例えば厚さ1.2mmのポリウレタン発泡樹脂が用いられる。このパッド32の表面(研磨面)には微小な突起群33及び発泡により形成される凹部34が形成されており(図5(a)参照)、また図3に示すように例えば碁盤の目状に溝35が形成され、後述するスラリーや洗浄液等が流れ易くなるように構成される。

【0015】

またパッド32(回転テーブル31)のサイズは例えばウエハ保持部2により吸着保持されるウエハWよりも直径が大きくなるように設定され、例えば直径20cmのウエハWに対しては直径25cmのパッド32が用いられる。ウエハ保持部2の中心はパッド32の中心から例えば3cm程度偏心しており、駆動機構30は例えば図4に示すようにこのウエハ保持部2の中心軸の周囲を公転させるように構成されている。

【0016】

前記溝35の所定の交点部位には例えば図4中に黒点で示されるように多数の孔部36がパッド32を貫通して形成されており、これら孔部36は図2に示すように回転テーブル31内の送液流路37に連通している。送液流路37には外部のフレキシブルな配管38及びバルブV1〜V3を介して図示しないスラリー供給源、ドレッシング液供給源及び洗浄液供給源に接続されている。またドレッシング液供給源とバルブV2との間にはドレッシング液の溶解能力を高めるため、例えば40℃に当該ドレッシング液を加熱する加熱手段39が介設されている。

【0017】

ここで送液流路37からパッド32表面に供給される各液について説明を行う。スラリーはウエハWの被研磨面をパッド32で研磨する際に供給する研磨液をなすもので、例えばシリカ等の機械的研磨粒子及び化学的研磨粒子並びに銅を酸化させる酸化剤を含んでいる。

【0018】

ドレッシング液は後述するドレッシング機構5にてパッド31表面を目立てする際に供給される薬液で、研磨によりパッド32表面に付着する銅の反応生成物を溶解する物質が用いられる。例えばドレッシング液にはシュウ酸やクエン酸などの有機酸を用いたもの、またはアンモニア等の利用が可能である。また、洗浄液はドレッシング後にドレッシング液を洗い流すためのもので、例えば純水が用いられる。

【0019】

更にこの実施の形態に係る研磨装置は、ウエハ保持部2との間でウエハWの受け渡しを行うウエハ搬送機構4と、パッド32の研磨能力を回復させるためのドレッシング機構5とを備えている。ウエハ搬送機構4は、真空吸着機能を有するアーム41を備え、X,Y,Z方向に移動自在でかつウエハWを反転できるようにアーム41が回転可能に構成されている。

【0020】

ドレッシング機構5は、一定枚数例えば1枚のCMPプロセスを行った後のパッド32の表面を擦り削り、新たな研磨面を形成して研磨能力を回復させるアーム51と、このアーム51をウエハ周縁部とウエハ中央部との間で水平旋回させるスキャン機構50とを備え、アーム51の先端下面側のパッド32と接する部位には、例えば高さ160ミクロン程度の突起群が形成されたダイヤモンド結晶を使用した仕上げ部材52が設けられている。

【0021】

次に本実施の形態における作用について説明する。先ずウエハWの被研磨面を保持しているウエハ搬送機構4をウエハ保持部2付近まで移動させ、ここでアーム41を反転させ、それまで上を向いていたウエハWの被研磨面が下を向くようにしてウエハ保持部2に真空吸着させる。そして回転テーブル31が図示しない駆動機構により例えば既述のような周回運動を開始し、ここに上方からウエハ保持部2を下降させてウエハWとパッド32とを所定の圧力で接触させる(図5(a)参照)。

【0022】

このとき、バルブV1が開かれ孔部34からパッド32表面上へスラリーが供給され、このスラリーは遠心力によりパッド32の周辺へと広がり、溝35を伝ってパッド32とウエハWの被接触面とが接触する部位の隙間全域へと供給される。

【0023】

こうしてウエハWは、パッド32に対して相対的に公転しながらその被研磨面が研磨されていく。ここで研磨対象となるウエハWは、例えばダマシンプロセスと呼ばれる銅配線を形成するためのプロセスが行われるものであって、例えば図6に示すように凹部61が形成された酸化シリコン(SiO2)層62の上に銅63が積層されたものが用いられ、SiO2層62が露出するまで銅63が研磨されて銅配線が形成される。なお図中64はバリアメタルである。

【0024】

この研磨については、先ずスラリーに混合されている酸化剤が銅の表面を酸化して機械的にもろい酸化銅の層を作り、この部分がスラリー中の機械的研磨粒子及びパッド32表面上の凹凸により機械的に削られ、ここで生じる研磨屑や研磨された表面を同じくスラリー中の化学的研磨粒子がエッチングして、研磨後の滑らかな表面を実現していると考えられている。そしてウエハWの研磨が終了するとウエハ保持部2が上昇し、後続のウエハWと交換される。

【0025】

一方、ウエハWが研磨されるとパッド32の表面の突起群33の先端が丸められ、また「発明が解決しようとする課題」で述べたように水に難溶な銅とスラリーとの反応生成物Pが突起群33の隙間や凹部34などに入り込み、こうしていわば目詰まりの状態となる。

【0026】

そして所定枚数例えば1枚のウエハWの研磨処理が終了する度にドレッシング機構5を稼動してアーム51をスキャンし、仕上げ部材52であるダイヤモンドの突起群によりパッド32の表面(突起群33)を擦り削りながら、パッド32表面にドレッシング液を供給する。

【0027】

パッド32の表面は例えば2ミクロン程度切削され、これにより新たな突起群33が形成されることとなる。同時にドレッシング液により既述の凹部34等に入り込んだ反応生成物Pが溶解され、前記の新たな突起群33と併せてパッド32表面の凹凸が回復し、これによりパッド32の研磨能力が回復する。

【0028】

しかる後、バルブV2を閉じ、アーム51を研磨部3外側の図示しない待機位置まで移動すると共にバルブV3を開き、洗浄水をパッド32表面へ供給して、残存するドレッシング液を洗い流してパッド32表面から除去する。

【0029】

上述したように本実施の形態に係る装置によれば、銅の研磨を行うCMPプロセスにおいて、スラリーと銅との反応生成物に対して溶解能力を有する例えばシュウ酸に添加物を加えたドレッシング液をウエハ研磨後のパッド32に供給してドレッシング(仕上げ処理)を行っているので、スラリーと銅との反応生成物を容易にパッド表面から除去することができ、例えばアーム51によるスキャンを1回行うだけでパッド32の研磨能力を回復できるので、CMPの工程全体の時間を短縮でき、またパッドの使用寿命も長期化する。

【0030】

また、ドレッシング液は例えば銅の酸化物に対する溶解速度が上がるように例えば40℃に加熱されてパッド32表面へ供給されており、このようにすれば前記反応物の除去をより確実に行うことができる。なおこの加熱は必ずしも行わなくともよい。

【0031】

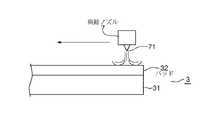

更にパッド32表面への洗浄液の供給は、例えば図7に示す供給手段を用いるようにしてもよい。この供給手段はパッド32の上方を例えば直径方向に移動可能に構成される供給ノズル7からなり、この供給ノズル7は下方側にパッド32の直径の長さに対応して一直線上に配列された多数の吐出孔71を備え、パッド32に対して洗浄液の供給を行うことができる構成となっている。供給ノズル7は、加圧ポンプ8により加圧され圧力調整手段81により圧力が調節された洗浄液例えば純水を、吐出孔71からパッド32表面に供給しながら例えばパッド32の一端側から他端側へと移動して残存するドレッシング液を洗い流す。

【0032】

このような供給手段によれば、パッド32表面に残る薬液例えばドレッシング液の除去を短時間且つ確実に行うことが可能である。

【0033】

なお、本実施の形態においてパッド32が研磨するウエハWの被研磨面は銅に限定されるものではない。

【0034】

【発明の効果】

このように本発明によれば基板を研磨した後の研磨部材に付着している反応生成物を短時間で除去することができ、この結果CMPプロセスの処理時間を短縮できる。

【図面の簡単な説明】

【図1】本発明に係る研磨装置の実施の形態を示した斜視図である。

【図2】本発明に係る研磨装置の実施の形態を示した概略断面図である。

【図3】前記研磨装置における回転テーブル31の作用を示した説明図である。

【図4】前記研磨装置におけるパッド32の表面を示す平面図である。

【図5】前記研磨装置におけるウエハWの研磨及びパッド32のドレッシングの作用について示した説明図である。

【図6】ウエハWに形成されている多層構造について示した断面図である。

【図7】前記研磨装置で使用される洗浄水供給手段の他の実施の形態を示す概略斜視図である。

【図8】前記研磨装置で使用される洗浄水供給手段の他の実施の形態を示す断面図である。

【図9】従来の研磨装置の一例を示す概略説明図である。

【図10】従来の研磨装置におけるウエハ研磨後の研磨布の状態を示す断面図である。

【符号の説明】

W ウエハ

2 ウエハ保持部

3 研磨部

31 回転テーブル

32 パッド

33 突起群

36 孔部

37 送液流路

38 配管

4 ウエハ搬送機構

5 ドレッシング機構

51 アーム

52 仕上げ部材

Claims (3)

- 基板の被研磨面と研磨部材とを相対的に摺動させながら、化学的な研磨作用を有する研磨液を研磨部材の研磨面に供給し、前記基板の被研磨面を構成する金属を研磨する研磨装置において、

基板を研磨した後の前記研磨部材の研磨面と相対的に摺動し、前記研磨部材の研磨面を擦り削り突起群を形成することにより研磨能力を回復させる研磨面仕上げ手段と、

この研磨面仕上げ手段と摺動している前記研磨部材の研磨面に、前記金属と研磨液との反応生成物を溶解させる薬液を供給する薬液供給手段と、

前記研磨部材の研磨面に、加圧ポンプにて加圧され圧力調整手段により圧力が調整された洗浄液を吐出ノズルから供給して、前記研磨部材の研磨面上の前記薬液を除去するための洗浄手段と、を備えることを特徴とする研磨装置。 - 基板の被研磨面と研磨部材とを相対的に摺動させながら、化学的な研磨作用を有する研磨液を研磨部材の研磨面に供給し、前記基板の被研磨面を構成する金属を研磨する工程と、

前記金属と前記研磨液との反応生成物を溶解させる薬液を前記研磨部材の研磨面に供給しながら、前記研磨部材の研磨面と研磨面仕上げ手段とを相対的に摺動して前記研磨部材の研磨面を擦り削り突起群を形成することにより前記研磨部材の研磨面の研磨能力を回復させる工程と、

前記研磨部材の研磨面に、加圧ポンプにて加圧され圧力調整手段により圧力が調整された洗浄液を吐出ノズルから供給して、前記研磨部材の研磨面上の前記薬液を除去する工程と、を含むことを特徴とする研磨方法。 - 基板の被研磨面と研磨部材とを相対的に摺動させながら、化学的な研磨作用を有する研磨液を研磨部材の研磨面に供給し、前記基板の被研磨面を構成する金属を研磨する工程と、

前記金属と前記研磨液との反応生成物を溶解させる薬液を前記研磨部材の研磨面に供給しながら、前記研磨部材の研磨面と研磨仕上げ手段とを相対的に摺動して前記研磨部材の研磨面を擦り削り突起群を形成することにより前記研磨部材の研磨面の研磨能力を回復させる工程と、

前記研磨部材の研磨面に、加圧ポンプにて加圧され圧力調整手段により圧力が調整された洗浄液を吐出ノズルから供給して、前記研磨部材の研磨面上の前記薬液を除去する工程と、を実施することを特徴とする研磨装置。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP32907499A JP3767787B2 (ja) | 1999-11-19 | 1999-11-19 | 研磨装置及びその方法 |

| TW089124423A TW473854B (en) | 1999-11-19 | 2000-11-17 | Polishing system and polishing method |

| US09/714,483 US6660124B1 (en) | 1999-11-19 | 2000-11-17 | Polishing system and polishing method |

| KR1020000068317A KR100790913B1 (ko) | 1999-11-19 | 2000-11-17 | 연마 장치 및 연마 방법 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP32907499A JP3767787B2 (ja) | 1999-11-19 | 1999-11-19 | 研磨装置及びその方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2001138211A JP2001138211A (ja) | 2001-05-22 |

| JP2001138211A5 JP2001138211A5 (ja) | 2005-09-29 |

| JP3767787B2 true JP3767787B2 (ja) | 2006-04-19 |

Family

ID=18217338

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP32907499A Expired - Fee Related JP3767787B2 (ja) | 1999-11-19 | 1999-11-19 | 研磨装置及びその方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US6660124B1 (ja) |

| JP (1) | JP3767787B2 (ja) |

| KR (1) | KR100790913B1 (ja) |

| TW (1) | TW473854B (ja) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6352595B1 (en) * | 1999-05-28 | 2002-03-05 | Lam Research Corporation | Method and system for cleaning a chemical mechanical polishing pad |

| JP4945857B2 (ja) * | 2001-06-13 | 2012-06-06 | Jsr株式会社 | 研磨パッド洗浄用組成物及び研磨パッド洗浄方法 |

| KR100444605B1 (ko) * | 2001-12-29 | 2004-08-16 | 주식회사 하이닉스반도체 | 반도체 소자의 화학적 기계적 연마 방법 |

| KR100886698B1 (ko) * | 2002-06-28 | 2009-03-04 | 매그나칩 반도체 유한회사 | 화학적기계적연마의 플래튼 장치 |

| JP2005040916A (ja) * | 2003-07-24 | 2005-02-17 | Ebara Corp | ポリッシング方法 |

| JP2006159317A (ja) * | 2004-12-03 | 2006-06-22 | Asahi Sunac Corp | 研磨パッドのドレッシング方法 |

| JP2007030157A (ja) * | 2005-06-20 | 2007-02-08 | Elpida Memory Inc | 研磨装置及び研磨方法 |

| KR100908017B1 (ko) | 2007-11-13 | 2009-07-15 | 조선대학교산학협력단 | 연마패드 컨디셔닝 장치 |

| KR101229972B1 (ko) * | 2011-09-14 | 2013-02-06 | 주식회사 엘지실트론 | 웨이퍼 연마 장치 |

| US9966281B2 (en) * | 2013-11-15 | 2018-05-08 | Taiwan Semiconductor Manufacturing Company, Ltd. | Methods and systems for chemical mechanical polish cleaning |

| CN104044087B (zh) | 2014-06-18 | 2016-09-07 | 蓝思科技股份有限公司 | 一种蓝宝石抛光用铜盘及其修盘方法 |

| US9530655B2 (en) * | 2014-09-08 | 2016-12-27 | Taiwan Semiconductor Manufacting Company, Ltd. | Slurry composition for chemical mechanical polishing of Ge-based materials and devices |

| US20200055160A1 (en) * | 2018-08-14 | 2020-02-20 | Taiwan Semiconductor Manufacturing Co., Ltd. | Chemical mechanical polishing method and apparatus |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07108453A (ja) | 1992-01-24 | 1995-04-25 | Kyushu Electron Metal Co Ltd | 半導体ウェーハ用研磨布のドレッシング方法 |

| JP3435698B2 (ja) * | 1992-03-11 | 2003-08-11 | 三菱瓦斯化学株式会社 | 半導体基板の洗浄液 |

| JP3256355B2 (ja) | 1992-09-24 | 2002-02-12 | 株式会社荏原製作所 | ポリッシング装置 |

| JP3192346B2 (ja) | 1995-03-15 | 2001-07-23 | 株式会社東芝 | 半導体装置の製造方法及び半導体製造装置 |

| JP3778594B2 (ja) * | 1995-07-18 | 2006-05-24 | 株式会社荏原製作所 | ドレッシング方法 |

| JPH0957608A (ja) | 1995-08-11 | 1997-03-04 | Sony Corp | 研磨パッド及びこれを用いた被表面処理加工物の研磨方法 |

| US5785585A (en) * | 1995-09-18 | 1998-07-28 | International Business Machines Corporation | Polish pad conditioner with radial compensation |

| JPH10217104A (ja) | 1997-02-07 | 1998-08-18 | Nippon Steel Corp | 半導体基板用研磨布のドレッシング方法 |

| JPH11138426A (ja) * | 1997-11-11 | 1999-05-25 | Tokyo Electron Ltd | 研磨装置 |

| US6132289A (en) * | 1998-03-31 | 2000-10-17 | Lam Research Corporation | Apparatus and method for film thickness measurement integrated into a wafer load/unload unit |

| US6126848A (en) * | 1998-05-06 | 2000-10-03 | International Business Machines Corporation | Indirect endpoint detection by chemical reaction and chemiluminescence |

| JP3001054B1 (ja) * | 1998-06-29 | 2000-01-17 | 日本電気株式会社 | 研磨装置及び研磨パッドの表面調整方法 |

-

1999

- 1999-11-19 JP JP32907499A patent/JP3767787B2/ja not_active Expired - Fee Related

-

2000

- 2000-11-17 TW TW089124423A patent/TW473854B/zh not_active IP Right Cessation

- 2000-11-17 KR KR1020000068317A patent/KR100790913B1/ko not_active IP Right Cessation

- 2000-11-17 US US09/714,483 patent/US6660124B1/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001138211A (ja) | 2001-05-22 |

| US6660124B1 (en) | 2003-12-09 |

| KR20010051754A (ko) | 2001-06-25 |

| KR100790913B1 (ko) | 2008-01-03 |

| TW473854B (en) | 2002-01-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1633527B1 (en) | Vacuum-assisted pad conditioning system and method utilizing an apertured conditioning disk | |

| EP0887153B1 (en) | Combined slurry dispenser and rinse arm | |

| US6609957B2 (en) | Methods and apparatuses for mechanical and chemical-mechanical planarization of microelectronic-device substrate assemblies on planarizing pads | |

| KR100264756B1 (ko) | 연마 패드의 드레싱 방법, 폴리싱 장치 및 반도체 장치의제조 방법 | |

| US7040967B2 (en) | Multi-step, in-situ pad conditioning system and method for chemical mechanical planarization | |

| JP3767787B2 (ja) | 研磨装置及びその方法 | |

| EP1111665A3 (en) | Method of planarizing a substrate surface | |

| TW200817103A (en) | PAD cleaning method | |

| US6220941B1 (en) | Method of post CMP defect stability improvement | |

| JP2000216120A (ja) | 研磨装置およびこれを用いた半導体装置の製造方法 | |

| US6813796B2 (en) | Apparatus and methods to clean copper contamination on wafer edge | |

| US6517416B1 (en) | Chemical mechanical polisher including a pad conditioner and a method of manufacturing an integrated circuit using the chemical mechanical polisher | |

| JP2001237204A (ja) | 半導体装置の製造方法 | |

| JPH08294861A (ja) | 半導体装置の製造方法及び研磨装置 | |

| CN109262446B (zh) | 一种化学机械研磨方法和化学机械研磨装置 | |

| KR20010051772A (ko) | 연마장치, 연마방법 및 연마공구의 세정방법 | |

| JP2001345298A (ja) | ポリッシング装置及び方法 | |

| JP2003251555A (ja) | ポリッシング方法 | |

| JP2006066425A (ja) | 半導体基板の研磨方法 | |

| JP2003347256A (ja) | 研磨布洗浄プレート及び研磨布洗浄方法 | |

| JPH10118915A (ja) | 化学的機械研磨方法及び化学的機械研磨装置 | |

| JP2005040916A (ja) | ポリッシング方法 | |

| JPH10335275A (ja) | ウエハの表面洗浄方法およびウエハの総合研磨洗浄装置 | |

| JPH1119873A (ja) | 基板研磨装置及び基板研磨の方法 | |

| JPH10109263A (ja) | 化学的機械研磨方法及び化学的機械研磨装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050425 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050425 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20050425 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20050712 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20050719 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050920 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060110 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20060126 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090210 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120210 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150210 Year of fee payment: 9 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |