JP3661327B2 - 自在継手用ヨーク - Google Patents

自在継手用ヨーク Download PDFInfo

- Publication number

- JP3661327B2 JP3661327B2 JP00945897A JP945897A JP3661327B2 JP 3661327 B2 JP3661327 B2 JP 3661327B2 JP 00945897 A JP00945897 A JP 00945897A JP 945897 A JP945897 A JP 945897A JP 3661327 B2 JP3661327 B2 JP 3661327B2

- Authority

- JP

- Japan

- Prior art keywords

- yoke

- portions

- universal joint

- base

- central axis

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Steering Controls (AREA)

Description

【発明の属する技術分野】

この発明に係る自在継手用ヨークは、同一直線上に存在しない1対の回転軸の端部同士を連結して、これら両回転軸同士の間で回転力の伝達を可能とする自在継手を構成するヨークに関する。

【0002】

【従来の技術】

例えば自動車用操舵装置は、ステアリングシャフト及び中間軸等の複数本の回転軸を、1乃至複数個の自在継手を介して互いに直列に連結する事により構成している。この様な場合に使用する自在継手として従来から、十字軸により1対のヨーク同士を変位自在に連結して成る、カルダン継手と呼ばれる自在継手が、広く使用されている。又、この様な自在継手を構成するヨークを、鋼板等、十分な剛性を有する金属板に塑性加工を施す事により造る事も、例えば特公昭47−50053号公報、特公平3−75772号公報、実開平4−27221号公報、実公昭59−8014号公報等に記載されている様に、従来から広く行なわれている。

【0003】

図12は、この様な自在継手用ヨークの従来構造の第1例を示している。この第1例のヨーク1は、基部2と、この基部2の軸方向一端縁から延出した1対の腕部3、3とから成る。このうちの基部2は、上記ヨーク1を固定すべき回転軸の端部を挿入する為、円周方向1個所を不連続とした欠円筒状に形成しており、不連続部には、互いに対向する1対のフランジ5、6を設けている。そして、一方のフランジ6に、ボルト(図示せず)の杆部を挿通する為の通孔7を、他方のフランジ5に、上記ボルトの杆部を螺合させる為、上記通孔7と同心のねじ孔8を、それぞれ形成している。

【0004】

一方、上記各腕部3、3は、上記基部2の軸方向一端縁で直径方向反対側位置から、上記基部2の軸方向に延出している。これら各腕部3、3は、互いに対向する面を円筒状の凹面としている。又、これら各腕部3、3の先端部には、互いに同心の円孔4、4を形成している。上記ヨーク1と十字軸9とを組み合わせて自在継手を構成する場合には、上記各円孔4、4内に軸受カップ10、10を圧入する。これら各軸受カップ10、10は、ラジアルニードル軸受の外輪として機能し、上記ヨーク1に対して十字軸9を、揺動変位自在に結合支持する。

【0005】

又、図13〜14は、やはり金属板に塑性加工を施す事により造った自在継手用ヨークの従来構造の第2〜3例を示している。このうち、図13に示した第2例のヨーク1aは、基部2aを断面U字形に形成している。この様なヨーク1aにその端部を結合する回転軸は、少なくとも端部の断面形状を小判形として、結合時にヨーク1aと回転軸とが相対回転しない様にしている。尚、この図13に示した第2例の構造の場合には、フランジ5に形成した通孔11にナット12を圧入固定する事により、ボルトを螺合する為のねじ孔を構成している。又、図14に示した第3例のヨーク1bは、基部2bを円筒状に形成している。この様なヨーク1bと回転軸の端部とを結合するには、この回転軸の端部を上記基部2bに、直接、又は弾性筒27(本発明の実施の形態を示す図10参照)を介して、締まりばめで圧入嵌合する。この様な第2〜3例のヨークを構成する腕部3、3の先端部にも、上述の図12に示した第1例のヨーク1と同様に、軸受カップ10(図12)を嵌合固定する為の円孔4、4を形成している。

【0006】

【発明が解決しようとする課題】

図12〜14に記載し、或は特公平47−50053号公報に記載されている様に、1対の腕部3、3の互いに対向する面を円筒状の凹面とした構造の場合には、これら各腕部3、3の断面係数が大きく、十分な強度を確保できる反面、十字軸9を介して互いに結合される1対のヨークの腕部3、3同士が干渉し易くなる。この結果、これら1対のヨークの中心軸同士の交差角度である、自在継手のジョイント角を大きくできない。近年、衝突事故の際にステアリングコラムが運転者の側に突き上げられる事を防止する為、自動車用操舵装置に組み込む自在継手のジョイント角を大きくして、衝突事故の際にこの自在継手部分が折れ曲がり易くする設計が増えている。この様な設計を可能にする為には、自在継手のジョイント角を少しでも大きくする必要があり、改良が望まれている。

【0007】

これに対して、特公平3−75772号公報に記載されている様に、1対の腕部を平坦にした場合には、十字軸を介して互いに結合される1対のヨークの腕部同士が干渉しにくくして、自在継手のジョイント角を大きくできる。但し、この公報に記載された自在継手用ヨーク(公報の第1〜3図参照)の場合には、1対の腕部のほぼ全体が平坦である為、これら各腕部の断面係数が小さい。従って、十分な強度を確保する為には、自在継手用ヨークを構成する金属板の厚さ寸法を大きくしなければならず、重量並びに製作費が嵩んでしまう。

【0008】

更に、実開平4−27221号公報、実公昭59−8014号公報に記載されている様に、1対の腕部の一部で軸受カップを嵌合する為の円孔を形成した部分を、互いに近づき合う方向に変形させた構造の場合には、ジョイント角の確保とコスト低減とが難しい。即ち、これら各公報に記載された構造の場合には、前記図12〜14に記載し、或は特公平47−50053号公報に記載されている構造に比べれば大きなジョイント角を実現できるが、車両によっては依然として不十分な場合が考えられる。又、厚肉鋼板等、大きな剛性を有する金属板製のヨークを構成する1対の腕部の一部を変形させる為には大型のプレス装置が必要になる等、設備費が嵩み、やはりコストが嵩む原因となる。

本発明は、この様な事情に鑑みて、十分な強度を確保しつつ、大きなジョイント角を得られ、しかも安価な自在継手用ヨークを実現すべく発明したものである。

【0009】

【課題を解決するための手段】

本発明の自在継手用ヨークは、前述した従来の自在継手用ヨークと同様に、金属板に塑性加工を施す事により造られ、回転軸の端部を結合固定する為の基部と、この基部の軸方向一端縁で直径方向反対側位置から上記基部の軸方向に延出した1対の腕部と、これら両腕部の先端部に形成された、互いに同心の円孔とを備える。

特に、本発明の自在継手用ヨークに於いては、上記各腕部の先端寄り部分で上記各円孔の近傍部分は、互いに対向する面を円筒状の凹面とした断面円弧状の円弧部であり、上記各腕部の中間部は互いに平行な平坦部である。

更に、上記各円孔の中心同士を結ぶ仮想直線である第一の中心軸を含み上記回転軸の中心である第二の中心軸に直交する第一の仮想平面を考え、この第一の仮想平面と上記第一の中心軸部分で35度の交差角度を持って交差する第二の仮想平面を考え、上記第一の中心軸よりも上記基部寄り部分で上記第二の仮想平面と上記各円孔の周縁とが交差する仮想交点を考えた場合に、この仮想交点が上記各平坦部よりも上記各円弧部寄り部分に存在する。

【0010】

【作用】

上述の様な構成を有する本発明によれば、十分な強度を確保しつつ、大きなジョイント角を得られ、しかも安価な自在継手用ヨークを得られる。先ず、十字軸を揺動自在に支持する部分であり、回転力の伝達時にこの十字軸から捩り方向の荷重を受ける、1対の腕部の先端寄り部分を構成する円弧部は、変形しにくく、上記十字軸を支持する為の軸受カップとの実質的嵌合長さも十分に確保できる。従って、回転力の伝達時に各腕部の先端部に形成した円孔から軸受カップが脱落しにくくして、自在継手用ヨークの実質的強度を確保できる。

【0011】

又、自在継手を構成する1対のヨークの中心軸同士が交差した状態で、これら両ヨーク同士の間で回転力の伝達を行なった場合に、最も近づき合う部分である、各腕部の中間部を平坦部としているので、1対のヨークの腕部同士が互いに干渉しにくくなる。従って、ジョイント角の大きな自在継手を得られる。しかも、各部の曲げ加工を比較的容易に行なえる形状であり、特に大型のプレス装置を使用しなくても造れる為、製作費が嵩む事もない。

【0012】

【発明の実施の形態】

図1〜6は、本発明の実施の形態の第1例を示している。自在継手13を構成する1対のヨーク14a、14bの何れにも、本発明を実施している。このうち、一方(図1〜2の左方)のヨーク14aは、ステアリングシャフト等の回転軸15の端部に、溶接により固定している。これに対して、他方のヨーク14bは、図示しない別の回転軸の端部に対し、着脱自在としている。即ち、この他方のヨーク14bは、基部2と、この基部2の軸方向一端縁から延出した1対の腕部3a、3aとから成る。このうちの基部2は、前述の図12〜13に示した従来構造の場合と同様に、上記他方のヨーク14bを固定すべき別の回転軸の端部を挿入する為、円周方向1個所を不連続とした欠円筒状に形成して、内径を拡収自在としている。そして、不連続部には、互いに対向する1対のフランジ5、6を設けている。又、一方のフランジ5に、ボルト(図示せず)の杆部を挿通する為の通孔7を形成すると共に、他方のフランジ6に形成した通孔11にナット12を圧入固定する事により、上記ボルトを螺合する為のねじ孔を設けている。尚、上記基部2の内周面と上記別の回転軸の端部外周面とは、互いにセレーション係合自在としている。

【0013】

一方、上記各腕部3a、3aは、上記基部2の軸方向一端縁で直径方向反対側位置から上記基部2の軸方向に延出している。尚、本発明の特徴点である、これら各腕部3a、3aの形状は、上記一方のヨーク14aと他方のヨーク14bとで、基本的に同じである。そこで、以下の説明は、上記他方のヨーク14bを中心に説明する。上記各腕部3a、3aの先端部には、互いに同心の円孔4、4を形成している。前記自在継手13の組立時にこれら各円孔4、4には、軸受カップ10、10を内嵌固定し、十字軸9の端部を揺動変位自在に支持する。これら各円孔4、4内に軸受カップ10、10を内嵌した後、これら各円孔4、4の外端開口周縁部を直径方向内方に塑性変形させてかしめ部22、22を形成し、上記各軸受カップ10、10が上記各円孔4、4から外方に抜け出る事を防止する。以上の構成は、従来から知られている自在継手用ヨークと同様である。

【0014】

特に、本発明の自在継手用ヨーク14b(14a)の場合には、上記各腕部3a、3aの先端寄り部分で上記各円孔4、4の近傍部分を、互いに対向する面を円筒状の凹面とした、断面円弧状の円弧部16、16としている。図示の例では、互いに対向する1対の腕部3a、3aの先端部に設けた円弧部16、16を、ほぼ単一円筒空間内に配置している。

【0015】

又、上記各腕部3a、3aの中間部、即ち、上記各円弧部16、16と、前記基部2の軸方向先端部(図1〜3の左端部)に連続する連続部17、17との間部分は、互いに平行な平坦部18、18としている。これら各平坦部18、18の外側面19、19、即ち互いに反対側の面は、図1、2、3、4、6から明らかな通り、上記両円弧部16、16の外側面の円周方向中央部で、互いに最も離れた部分と同一平面上に位置する。これに対して、上記各平坦部18、18の内側面20、20、即ち互いに対向する面は、やはり図3、4、6から明らかな通り、上記両円弧部16、16の内側面の円周方向中央部で、互いに最も離れた部分と同一平面上に位置する。尚、上記各円弧部16、16の基端部と上記各平坦部18、18の先端部とは、傾斜段部23、23により互いに連続させている。又、上記内側面20、20の幅方向両端縁部には面取り部21、21を設けて、これら両内側面20、20の幅寸法W20を、上記各平坦部18、18全体の幅寸法W18よりも小さく(W20<W18)している。尚、これら各面取り部21、21を形成する作業は、プレス加工、鍛造加工等の塑性加工によっても、或は切削加工によっても良い。

【0016】

更に、本発明のヨーク14b(14a)の場合には、上記円弧部16、16と傾斜段部23、23と平坦部18、18との、ヨーク14bの軸方向(図1〜3の左右方向)に亙る寸法を、前記各円孔4、4の大きさとの関係で、次の様に規制している。即ち、上記各円孔4、4の中心同士を結ぶ仮想直線(図1の点O4 を通過して、図1の紙面に直交する直線)である第一の中心軸を含み、前記基部2に先端部を結合固定する前記別の回転軸の中心である第二の中心軸に直交する第一の仮想平面(図1の鎖線αを含み、図1の紙面に直角方向に存在する面)を考える。次に、この第一の仮想平面と上記第一の中心軸部分で35度の交差角度を持って交差する第二の仮想平面(図1の鎖線βを含み、図1の紙面に直角方向に存在する面)を考える。次に、上記第一の中心軸よりも上記基部2寄り部分(図1の右寄り部分)で上記第二の仮想平面と上記各円孔4の周縁とが交差する仮想交点Pを考える。そして、この仮想交点Pが上記各平坦部18、18よりも上記各円弧部16、16寄り部分に存在する様に、即ち、上記仮想交点Pが、上記円弧部16、16又は傾斜段部23、23に存在する様に、上記各部16、23、18、4の大きさを規制している。

【0017】

上述の様な形状を有する本発明のヨーク14b(14a)により構成する、自在継手13の場合には、ヨーク14a、14bを構成する各腕部3a、3aの先端部に形成した各円孔4、4から軸受カップ10、10が抜け出る事を防止できる。即ち、これら各円孔4、4を形成した上記各腕部3a、3aの先端部の断面係数が大きいので、これら各円孔4、4を形成した部分が変形しにくい。又、これら各円孔4、4を形成した部分である円弧部16、16の断面が湾曲している事に基づき、ヨーク14a、14bを構成する金属板の厚さ寸法が同じ場合でも、上記各円孔4、4と軸受カップ10、10との嵌合長さを大きくできる。この結果、十分な強度、即ち、上記各軸受カップ10、10の上記各円孔4、4からの抜けにくさを確保できる。

【0018】

又、上記自在継手13の場合には、大きなジョイント角を得られる。即ち、この自在継手13を構成する1対のヨーク14a、14bの中心軸同士が交差した状態で、これら両ヨーク14a、14b同士の間で回転力の伝達を行なった場合には、上記各腕部3a、3aの中間部の幅方向両端部内側縁同士が最も近づき合う。本発明のヨーク14a、14bの場合には、この様に最も近づき合う部分である、上記各腕部の中間部を平坦部18、18としているので、上記1対のヨーク14a、14bの腕部3a、3a同士が互いに干渉しにくくなる。特に、本例の場合には、上記最も近づき合う上記各腕部3a、3aの中間部の幅方向両端部内側縁である、上記各平坦部18、18の幅方向両端縁部に面取り部21、21を設けている為、上記腕部3a、3a同士をより干渉しにくくできる。従って、ジョイント角の大きな自在継手を得られる。

【0019】

尚、ジョイント角を大きくする為には、最も近づき合う上記各平坦部18、18の幅寸法並びにこれら各平坦部18、18と基部2とを連続させる連続部17、17の幅寸法W18(図1)を小さくし、これら両平坦部18、18同士の間隔寸法D18(図2)を大きくすれば良い。但し、これら各寸法W18、D18は、必要とする強度を確保する為、或は自在継手13の大型化を防止する面から規制を受ける。従って、上記幅寸法W18が大きく、上記間隔寸法D18が小さいにも拘らず、大きなジョイント角を得られる形状が好ましい。本発明の自在継手用ヨークは、この様な形状を実現するものである。尚、前記面取り部21、21は、上記幅寸法W18を確保しつつ、干渉防止の面からの幅寸法W18´を小さくでき、間隔寸法D18´(図6)を小さくできる為、強度保持とジョイント角の確保とを両立させる面から好ましい。

【0020】

又、本発明のヨーク14a、14bは、各部の曲げ加工を比較的容易に行なえる形状である。即ち、前述の実開平4−27221号公報、実公昭59−8014号公報に記載された構造の様に、腕部の一部を大きな曲率で曲げる必要がない。従って、特に大型のプレス装置を使用しなくても造れる為、製作費が嵩む事もない。

【0021】

次に、図7〜8は、本発明の実施の形態の第2例を示している。本例の場合には、ヨーク24の基部2´に設けた1対のフランジ5a、6aを、それぞれ上記ヨーク24を構成する金属板の端縁部を180度折り返す事により厚肉に形成している。そして、一方のフランジ5aに、ボルト(図示せず)の杆部を挿通する為の通孔7を、他方のフランジ6aに、上記ボルトの杆部を螺合させる為、上記通孔7と同心のねじ孔8を、それぞれ形成している。その他の構成及び作用は、上述した第1例の場合と同様である。

【0022】

次に、図9は、本発明の実施の形態の第3例を示している。本例の場合には、1対の腕部3a、3aの中間部の幅方向両端部内側縁である、各平坦部18、18の幅方向両端縁部に、上述した第1例の場合の様な面取り部21、21を設けていない。従って、本例の場合には、上述の第1例の場合に比べれば、上記腕部3a、3a同士が干渉し易いが、従来構造に比べれば、ジョイント角の確保と捩り強度の確保とを高次元で両立できる。その他の構成及び作用は、上述した第1例の場合と同様である。

【0023】

次に、図10は、本発明の実施の形態の第4例を示している。本例の場合には、他方(図10の左方)のヨーク25は、ピン26と弾性筒27とを介して、回転軸15の端部に、若干の変位自在に支持している。この為、上記ヨーク25の基部2b´の直径方向反対側2個所位置には、上記ピン26の両端部を遊合させる為の円孔28を形成している。尚、円孔28の内径寸法とピン24の外径寸法との差は、ステアリング装置に加えられる振動を吸収する為のものである。この様な本例の構造の場合には、上記ヨーク25と回転軸15との間で振動が伝わるのを防止し、車輪側で発生した振動がステアリングホイールに伝わり、運転者に不快感を与える事を防止できる。その他の構成及び作用は、前述した第1例の場合と同様である。

【0024】

【実施例】

次に、図11は、本発明の効果を確認する為、本発明者が行なった実験の結果を示している。実験は、従来品と、本発明品と、試作品▲1▼と、試作品▲2▼との4種類の試料(ヨーク)を、形状以外の条件を同じにしてそれぞれ複数個ずつ造り、それぞれの捩り強度とジョイント角の大きさとを比較する事で行なった。尚、捩り強度とは、当該試料を組み込んだ自在継手に捩り方向の荷重を加え、この自在継手が破損に至る荷重の大きさを言う。又、ジョイント角とは、当該自在継手を構成する1対のヨーク同士が互いに干渉する事なくこれら両ヨーク同士を変位させ得るジョイント角の最大値を言う。尚、総ての試料に就いて、使用材料は熱間圧延軟鋼板とし、板厚は6.0mmとし、1対の腕部の外側面同士の間隔D19(図4参照)は41mmとした。

【0025】

又、上記従来品とは、前述の特公昭47−50053号公報に記載された、或は図12に示す様な、1対の腕部3、3を、それぞれの全長に亙って湾曲させた形状のものである。この従来品のジョイント角は凡そ45度であった。又、上記本発明品とは、上述した図1〜6に示す様な形状のものである。この本発明品のジョイント角は、凡そ60度であった。尚、本発明品の場合、上述の条件でジョイント角を60度にする為には、例えば幅寸法W18´を21mm、間隔寸法D18´を31mmとした場合で、前記平坦部18、18の幅寸法W18(W18´)を、図1に鎖線αで表した第一の仮想平面から前記連続部17の基端部までの距離L17の0.6倍以上{W18(W18´)≧0.6L17}にする。本発明品に属する試料は、この条件を満足し、ジョイント角が60度となったものである。又、上記試作品▲1▼とは、前述の特公平3−75772号公報に記載された様な、1対の腕部を、それぞれの全長に亙って平坦にしたものである。この試作品▲1▼のジョイント角は凡そ55度であった。更に、試作品▲2▼とは、特公昭47−50053号公報に記載された形状で、ジョイント角を60度にできる様に、1対の腕部の中間部の幅寸法を小さくしたものである。

【0026】

それぞれが上述の様な形状に造った各試料により構成した自在継手の捩り強度を表す、図11の記載から明らかな様に、本発明の自在継手用ヨークにより構成した自在継手は、大きなジョイント角を確保して、しかも大きな捩り強度を得られる。尚、図11に横軸と平行に記載した直線γは、一般的な乗用車の自動車用操舵装置に組み込む自在継手に要求される捩り強度(必要強度)を表している。尚、試作品▲1▼は、1対の腕部が外側に少し曲がっただけで、各腕部の先端部に形成した円孔から軸受カップが抜け出す傾向になり、必要強度の確保が難しかった。又、試作品▲2▼は、1対の腕部の変形量が多くなり、やはり各円孔から軸受カップが抜け出す傾向になり、必要強度の確保が難しかった。

【0027】

【発明の効果】

本発明の自在継手用ヨークは、以上に述べた通り構成され作用し、十分な強度を確保しつつ、大きなジョイント角を得られ、しかも安価な自在継手用ヨークを得られるので、例えば運転者保護を有効に図れ、しかも安価な自動車用操舵装置の設計の容易化を図れる。

【図面の簡単な説明】

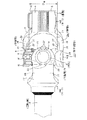

【図1】本発明の実施の形態の第1例を示す、自在継手の側面図。

【図2】一部を切断して図1の下方から見た図。

【図3】図1〜2の右側のヨークのみを取り出して図2と同方向から見た図。

【図4】図3の左方から見た図。

【図5】図3のA−A断面図。

【図6】同B−B断面図。

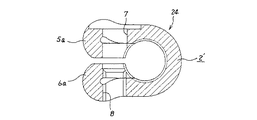

【図7】本発明の実施の形態の第2例を示す、図3と同様の図。

【図8】図7のC−C断面図。

【図9】本発明の実施の形態の第3例を示す、図3と同様の図。

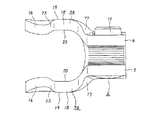

【図10】同第4例を示す、自在継手の側面図。

【図11】本発明の効果を確認する為に行なった実験の結果を示すグラフ。

【図12】従来から知られているヨークの第1例を示しており、(a)は平面図、(b)は(a)のE−E断面図、(c)は(a)の下方から見た側面図。

【図13】同第2例を示しており、(a)は平面図、(b)は(a)の右方から見た図、(c)は同じく下方から見た側面図。

【図14】同第3例を示しており、(a)は端面図、(b)は(a)の右方から見た側面図、(c)は(b)の上方から見た側面図。

【符号の説明】

1、1a、1b ヨーク

2、2a、2b、2´、2b´ 基部

3、3a 腕部

4 円孔

5、5a、6、6a フランジ

7 通孔

8 ねじ孔

9 十字軸

10 軸受カップ

11 通孔

12 ナット

13 自在継手

14a、14b ヨーク

15 回転軸

16 円弧部

17 連続部

18 平坦部

19 外側面

20 内側面

21 面取り部

22 かしめ部

23 傾斜段部

24、25 ヨーク

26 ピン

27 弾性筒

28 円孔

Claims (1)

- 金属板に塑性加工を施す事により造られ、回転軸の端部を結合固定する為の基部と、この基部の軸方向一端縁で直径方向反対側位置から上記基部の軸方向に延出した1対の腕部と、これら両腕部の先端部に形成された、互いに同心の円孔とを備えた自在継手用ヨークに於いて、上記各腕部の先端寄り部分で上記各円孔の近傍部分は、互いに対向する面を円筒状の凹面とした断面円弧状の円弧部であり、上記各腕部の中間部は互いに平行な平坦部であり、上記各円孔の中心同士を結ぶ仮想直線である第一の中心軸を含み上記回転軸の中心である第二の中心軸に直交する第一の仮想平面を考え、この第一の仮想平面と上記第一の中心軸部分で35度の交差角度を持って交差する第二の仮想平面を考え、上記第一の中心軸よりも上記基部寄り部分で上記第二の仮想平面と上記各円孔の周縁とが交差する仮想交点を考えた場合に、この仮想交点が上記各平坦部よりも上記各円弧部寄り部分に存在する事を特徴とする自在継手用ヨーク。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP00945897A JP3661327B2 (ja) | 1997-01-22 | 1997-01-22 | 自在継手用ヨーク |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP00945897A JP3661327B2 (ja) | 1997-01-22 | 1997-01-22 | 自在継手用ヨーク |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10205547A JPH10205547A (ja) | 1998-08-04 |

| JP3661327B2 true JP3661327B2 (ja) | 2005-06-15 |

Family

ID=11720852

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP00945897A Expired - Fee Related JP3661327B2 (ja) | 1997-01-22 | 1997-01-22 | 自在継手用ヨーク |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3661327B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005163866A (ja) * | 2003-12-01 | 2005-06-23 | Koyo Seiko Co Ltd | 自在継手用ヨーク |

| JP2009191973A (ja) * | 2008-02-15 | 2009-08-27 | Nsk Ltd | 自在継手用ヨーク及び自在継手 |

| KR101903265B1 (ko) | 2014-05-14 | 2018-10-01 | 닛뽄 세이꼬 가부시기가이샤 | 십자축식 유니버셜 조인트의 조립 방법 및 이를 이용한 스티어링 장치의 제조 방법 및 자동차의 제조 방법 |

| WO2017130938A1 (ja) | 2016-01-28 | 2017-08-03 | 日本精工株式会社 | 十字軸式自在継手の組立方法、及び十字軸式自在継手 |

| JP2017207126A (ja) | 2016-05-18 | 2017-11-24 | 株式会社ジェイテクト | 自在継手ヨークおよびインターミディエイトシャフト |

-

1997

- 1997-01-22 JP JP00945897A patent/JP3661327B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10205547A (ja) | 1998-08-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5092913B2 (ja) | 自在継手用ヨーク及び自在継手 | |

| EP0194184A1 (en) | Universal joint yoke | |

| JPH0891230A (ja) | 衝撃吸収式ステアリングシャフトの製造方法 | |

| GB2339610A (en) | Universal Joint | |

| KR0161568B1 (ko) | 탄성 유니버셜 조인트 | |

| JP3661327B2 (ja) | 自在継手用ヨーク | |

| US8986126B2 (en) | Cross universal joint and manufacturing method thereof | |

| JP4245106B2 (ja) | 等速ジョイント用スプラインシャフトの製造方法および嵌合構造 | |

| CN110869631B (zh) | 万向接头和传动轴 | |

| JP2001323920A (ja) | 等速ジョイント用スプラインシャフトの嵌合構造 | |

| JP3982534B2 (ja) | 自動車のステアリング・コラムの取り外し可能カルダン・ジョイント・ヨーク | |

| JP2001343023A (ja) | 等速ジョイント用スプラインシャフトの嵌合構造 | |

| JPS61160629A (ja) | 弾性軸継手 | |

| JP3531364B2 (ja) | シャフトと自在継手のヨークとの結合部 | |

| JP2009191973A (ja) | 自在継手用ヨーク及び自在継手 | |

| JP3389721B2 (ja) | 弾性自在継手 | |

| JP6398444B2 (ja) | 十字軸式自在継手用ヨーク | |

| JP7652882B2 (ja) | プロペラシャフトのヨーク及びプロペラシャフト | |

| JP6521065B2 (ja) | 自在継手用ヨーク | |

| JP4070567B2 (ja) | 弾性自在継手 | |

| EP1632419B1 (en) | Joint section between shaft and universal joint yoke | |

| JP2001012490A (ja) | 自在継手用ヨーク | |

| JP2001140918A (ja) | 弾性軸継手 | |

| JP4165211B2 (ja) | 自在継手のヨーク | |

| JPH1137171A (ja) | 十字軸自在継手 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20050201 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20050301 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050314 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080401 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090401 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100401 Year of fee payment: 5 |

|

| LAPS | Cancellation because of no payment of annual fees |