JP3607031B2 - 無機質材被覆発泡樹脂成形体の製造方法 - Google Patents

無機質材被覆発泡樹脂成形体の製造方法 Download PDFInfo

- Publication number

- JP3607031B2 JP3607031B2 JP2761097A JP2761097A JP3607031B2 JP 3607031 B2 JP3607031 B2 JP 3607031B2 JP 2761097 A JP2761097 A JP 2761097A JP 2761097 A JP2761097 A JP 2761097A JP 3607031 B2 JP3607031 B2 JP 3607031B2

- Authority

- JP

- Japan

- Prior art keywords

- foamed resin

- resin molded

- inorganic material

- molded body

- die

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Laminated Bodies (AREA)

- Extrusion Moulding Of Plastics Or The Like (AREA)

- Press-Shaping Or Shaping Using Conveyers (AREA)

Description

【発明の属する技術分野】

本発明は、発泡樹脂製成形体を用いて、軽量で防火性及び強度を向上させ、建築物及びエクステリア関係に使用することができる無機質材被覆発泡樹脂成形体に関するものである。

【0002】

【従来の技術】

建築物及びエクステリア関係において使用することができる無機質材被覆発泡樹脂製成形体の製造方法としては、一般的に発泡樹脂成形体の表面にセメント系無機質材を塗工又は塗布する方法や無機質材の単板を後接着する方法が採用されている。

また、無機質系押出成形板や無機質系中空押出成形板等は単体で建築物の外壁材や型枠材として使用されている。

発泡樹脂成形体の表面にセメント系無機質材を塗工又は塗布する方法においては、塗工作業性を良くするためにセメント系無機質材中に水分を多くいれて柔らかくしてから塗工又は塗布するため、乾燥性が悪く、また、表面の意匠性を向上させるための模様付けがし難いとの問題点があった。更に、後塗りであるために、セメント系無機質材中に気泡や水分が多く混在し、乾燥後の強度が劣り、また、凍結融解により強度が低下する傾向があった。

【0003】

また、上記無機質材の単板を発泡樹脂性成形体と後接着する方法においては、接着剤を使用するため、作業工程が煩雑でコスト的に高くなったり、片面接着の場合には収縮が起こり、反りが発生し易いとの問題点もあった。

セメント系無機質系押出成形板やセメント系無機質系中空押出成形板等の単体においては、防火性や強度においては十分な性能を有しているが、比重が1.1〜2.0と重いために単板の肉厚を厚くすると重くなり、作業性や断熱性が悪いとの問題点があった。

また、セメント系無機質中空押出成形板は、中空部分を有する成形板であることから、厚みを厚くして高強度を発現することができるが、成形後に凹凸模様をロールプレス等で表面の模様を付与する方法が用いられるため、プレス圧を掛けすぎると形状変形をきたし、深い凹凸模様を付けることが難しい。また、厚みを厚くするためには、肉厚及びリブ部の肉厚を厚くする必要があるため、重量が重くなりすぎるという問題点があった。更に、作業性及び断熱性能も悪いという問題点があった。

【0004】

【発明が解決しようとする課題】

本発明の目的は、発泡樹脂成形体の断熱性、軽量性を生かし、セメント系無機質材の防火性及び強度を向上させた無機質材被覆発泡樹脂成形体を提供するものである。

【0005】

【課題を解決するための手段】

本発明者は、発泡樹脂成形体にセメント系無機質材を被覆する方法を種々検討し、鋭意研究を重ねた結果、本発明の無機質材被覆発泡成形体の製造方法に係る発明を完成するに至ったものである。

すなわち、本発明の無機質材被覆発泡樹脂成形体の製造方法は、押出機のダイスの背面部側より挿入した発泡樹脂成形体を押出機より押出したセメント系無機質材にてダイス内で被覆して一体化する無機質材被覆発泡樹脂成形体の製造方法であって、上記ダイスが、ダイス内部に発泡樹脂成形体のガイド管を取付け、ダイス外管との間の空間に無機質結合の通路が形成されたダイスであり、無機質材の肉厚を薄くし、優れた軽量性、断熱性、防火性、強度を備えている。

【0006】

【発明の実施の形態】

[1]原材料

(1)発泡樹脂成形体

本発明において用いられる発泡樹脂成形体としては、熱可塑性樹脂及び熱硬化性樹脂の発泡体を使用することができる。該熱可塑性樹脂発泡体としては、ポリスチレン、耐衝撃性ポリスチレン、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート(PET)樹脂等の発泡体を挙げることができる。

また、上記熱硬化性樹脂発泡体としては、ウレタン樹脂、フェノール樹脂、メラミン樹脂、ユリア樹脂等の発泡体を挙げることができる。

これらの中でも熱可塑性樹脂発泡体を用いるのが好ましい。特に、成形性、コスト面からポリスチレン系発泡体の使用が最も好ましい。

上記発泡樹脂成形体の発泡倍率としては、ポリスチレンでは一般に3〜80倍、好ましくは5〜60倍のものを使用することができる。

該発泡樹脂成形体の発泡倍率が上記範囲未満のものを使用する場合には、樹脂重量が重く、コスト高になるので好ましくない。また、上記範囲を超える場合は、ダイス内でセメント系無機質材と一体に被覆する時点でかかる内圧のため発泡体が変形し易く設計通りの寸法精度の無機質材被覆成形体が得難い。

【0007】

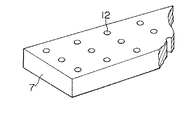

該発泡樹脂成形体の形状としては、型物成形品及びブロックカット品等が使用でき、溝及び厚み方向に貫通孔を設けたものが好ましい。

上記溝は、セメント系無機質系結合材のリブを形成するもので、縦・横・斜めに入れても良い。溝の深さは通常、2〜5mm、幅は3mm以上で発泡成形体とセメント系無機質系結合材との付着性による一体化や寸法安定性に効果がある。

上記貫通孔は、図7に示すようにセメント系無機質材被覆成形体としたときに表裏にくるセメント系無機質板の補強繋ぎ及び発泡成形体との接着性向上による一体化や、寸法の安定性に効果がある。

貫通孔の大きさは、通常10〜30mmφ、間隔としては、通常100〜450mmであり、その断面は丸・四角・帯状の形状とすることもできる。

【0008】

(2)網状物

セメント系無機質材の収縮防止や耐衝撃性をより改良する為に上記発泡樹脂成形体を被覆するのに必要に応じて用いられる網状物としては、一般建築用に用いられる金属性の平ラス、メッシュ筋や樹脂性ネット、(耐アルカリ)ガラスネット等を使用することができる。

網状物を発泡樹脂成形体の表皮の表裏面及び小口面にステープル等で止め、ダイス背面部より挿入する。網状物の取付方法としては、ステープル止め以外に熱溶着や接着剤で止めることができる。

【0009】

(3)セメント系無機質材

セメント系無機質材としては、一般にセメントを主成分とする結合材を使用し、骨材、繊維、添加材等を配合し水と混練したものを押出機にかけることにより製造されるものである。

(a)セメント

セメントとしては、普通ポルトランドセメント、高炉セメント、早強セメント、アルミナセメント等を挙げることが出来る。

(b)骨材

骨材としては、砂、人工骨材、軽量骨材、着色骨材、天然着色骨材の粉砕品等を用いることが出来る。骨材の配合量は、セメント100重量部に対して一般に10〜50重量%、好ましくは20〜40重量%が良い。

【0010】

(c)繊維

繊維としては、樹脂系繊維、無機系繊維を使用することが出来る。

上記樹脂系繊維としては、ポリエステル、ナイロン、カーボン、ポリエチレン、ポリプロピレン等を使用することが出来る。

上記無機系繊維としては、ガラス繊維、石綿、等を使用することが出来る。

繊維の長さは、一般に6〜30mのものが用いられ、一般に1〜10重量%、好ましくは3〜8重量%を混練して使用することができる。

(d)添加剤

添加剤としては、粘度調整剤、空気連行剤等を添加する。

粘度調整剤としては、一般にメチルセルロース系の水溶性の糊剤を使用し、0.1〜5重量%添加する。空気連行剤は、表面活性剤で樹脂酸塩系、アルキルベンゼンスルフォン酸塩系、アルキルスルフォン酸トリエタノールアミン系などを使用することが出来る。

【0011】

[II]無機質材被覆発泡樹脂成形体の製造

(1)製造装置

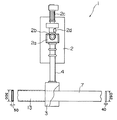

本発明の無機質材被覆発泡樹脂成形体を製造するための成形装置1としては、図1に示すような押出機2とダイス3と連結アダプター4とから基本的に構成されている。

【0012】

(a)押出機

上記押出機としては、一般的にセメント用の押出機を用いることができ、セメントの吐出量に応じて複数の押出機を並列して使用することができる。

押出機2は、図1に示すように、原料のセメント等を供給するためのホッパー2aと供給された原料を押し込むための押込み用スクリュー用モーター2bと押し込まれた原料を押し出すための主モーター2cとから基本的に構成されている。

(b)ダイス

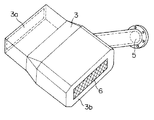

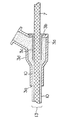

ダイスは、図2及び図3に示す様に押出機2から無機質結合材10を送り込む通路5と、ダイス3の背面部3b側に発泡樹脂成形体7の挿入口6及びダイス出口3aを有するものである。これらダイス3の断面は図4に示すようにダイス3内部に発泡樹脂成形体のガイド管3cを取付け、ダイス外管3dとの間の空間に無機質結合材の通路が形成されている。

(c)連結アダプター

連結アダプター4は、図1に示すように押出機2とダイス3を連結する。吐出量及び製品形状によって押出機2を2台連結することもできる。

【0013】

(2)製造方法

上記原材料のセメント系無機質結合材10を予め混合機にて混合し、更に混練機で混練したものを図1に示すような成形装置の押出機2のホッパー2aに投入して押出機2内で混練及び真空脱泡した後、ダイス3へ送り出し、ダイス3の背面部3b側から挿入した発泡樹脂成形体7及び必要に応じて用いられた網状物11の表面上にダイス3内で被覆し、押出機2の吐出圧力でダイスの出口3aへ送り出し、無機質材被覆発泡樹脂成形体13を成形する。

上記成形は一般に下記の成形条件下で行なわれる。

成形条件

成形温度:5〜40℃、好ましくは10〜30℃

成形速度:0.1〜2m/分、好ましくは0.5〜1m/分

成形圧力:0〜10kg/cm2

【0014】

[III ]無機質材被覆発泡樹脂成形体

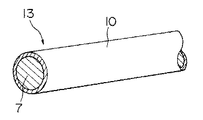

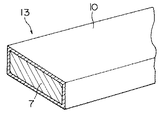

上記装置及び方法によって製造された本発明の無機質材被覆発泡樹脂成形体13は、芯材として発泡樹脂成形体7が用いられていることから軽量であり、外表面をセメント系無機質材10で形成されていることから、不燃で防火性を有しているし、強度も優れているので、建築物及びエクステリア関係に使用することができる。

【0015】

【実施例】

実施例1

被覆発泡樹脂成形体の製造

図3に示すダイスを図1に示す押出機(ヘンドレ社製径100mmφ)に連結し、無機質材として普通ポルトランドセメントを用い、骨材として硅砂7号、硅石粉を用い、繊維として16mm長さのポリエステル繊維を用い、添加剤としてメチルセルロースを用いて、これを水と混合し、混練機に2回通して混練した後、押出機ホッパーに投入し、ダイスの背面部側より60mmφの下記発泡樹脂成形体を挿入し、被覆して一体化させ、図5に示す径80mmφのセメント被覆発泡樹脂成形体を得た。

【0016】

<無機質結合材の配合>

普通ポルトランドセメント:40%

硅砂7号 :30%

硅石粉 :25%

ポリエステル繊維 :4 %

メチルセルロース :1 %

<発泡樹脂成形体>

発泡樹脂成形体は、発泡ポリスチレン樹脂(三菱化学BASF(株)製スチロポールJF−200)原料を30倍発泡したもの(60mmφ×1000mm)を使用した。

取り出し及び養生

ダイス出口に受け取りローラーを設置し、その上にポリエチレンフィルムを敷いて、押し出されるセメント被覆発泡樹脂成形体を受け取り、そのまま1週間常温養生した。

セメント被覆成形体の比重、強度と剥離強度を測定したところ、比重0.65、剥離強度4kg/cm2 であり、発泡樹脂成形体と良く接着し、軽くて強い丸棒を得ることが出来た。

なお、剥離強度の測定は1cm角に切断し、垂直引張によって実施した。

【0017】

実施例2

図2に示すようなダイスを用いて、下記の方法で行なった以外は実施例1と同様に行った。

<押出機>

セメント用押出機(ヘンドレ社製80mmφ)を図1に示すように取付けて行った。

<発泡樹脂成形体>

発泡樹脂成形体は、実施例1と同じ原料を使用し、3尺×6尺×400mmtのブロックに成形したものをニクロム線カッターにて290mm×40mm×1,800mmの大きさの平板状にカットした。

そして、そのボードの厚み方向に25mmφの貫通口を幅方向に2列、長さ方向に150mmピッチの間隔でハンダゴテを使って溶融穴を開けたものを使用した。

取り出した後、養生を行ったセメント被覆発泡樹脂成形体は、300mm×50mm×1,800mmの大きさで比重0.45、剥離強度4.0kg/cm2 であり、付着力良好で且つ軽く、強度のあるセメント被覆発泡樹脂成形体を得ることが出来た。

【0018】

【発明の効果】

本発明の無機質材被覆発泡樹脂成形体は、断熱性且つ軽量で防火性及び強度に優れていることから、建築物及びエクステリア関係等に使用することが出来る。

【図面の簡単な説明】

【図1】無機質材発泡樹脂成形体の成形装置の概略図である。

【図2】平板状成形体成形用のダイスの斜視図である。

【図3】丸棒状成形体成形用のダイスの斜視図である。

【図4】図2のダイスの水平断面図である。

【図5】丸棒状の無機質材被覆発泡樹脂成形体の斜視図である。

【図6】平板状の無機質材被覆発泡樹脂成形体の斜視図である。

【図7】貫通孔を設けた発泡成形体の斜視図である。

【符号の説明】

1 成形装置

2 押出機

2a ホッパー

2b 押込み用スクリュー

2c 主モーター

3 ダイス

3a ダイス出口

3b ダイス背面部

3c ガイド管

3d ダイス外管

4 連結アダプター

5 通路

6 発泡樹脂成形体挿入口

7 発泡樹脂成形体

10 無機質結合材

11 網状物

12 貫通孔

13 無機質材被覆発泡樹脂成形体

Claims (3)

- 押出機のダイスの背面部側より挿入した発泡樹脂成形体を押出機より押出したセメント系無機質材にてダイス内で被覆して一体化する無機質材被覆発泡樹脂成形体の製造方法であって、上記ダイスが、ダイス内部に発泡樹脂成形体のガイド管を取付け、ダイス外管との間の空間に無機質結合材の通路が形成されたダイスであることを特徴とする無機質材被覆発泡樹脂成形体の製造方法。

- 発泡樹脂成形体がその厚み方向に複数個の貫通孔が形成されている発泡樹脂製成形体である、請求項1に記載の無機質材被覆発泡樹脂成形体の製造方法。

- 押出機のダイスの背面部より挿入される発泡樹脂成形体が網状物で被覆された発泡樹脂成形体である、請求項1又は請求項2に記載の無機質材被覆発泡樹脂成形体の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2761097A JP3607031B2 (ja) | 1997-02-12 | 1997-02-12 | 無機質材被覆発泡樹脂成形体の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2761097A JP3607031B2 (ja) | 1997-02-12 | 1997-02-12 | 無機質材被覆発泡樹脂成形体の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10217386A JPH10217386A (ja) | 1998-08-18 |

| JP3607031B2 true JP3607031B2 (ja) | 2005-01-05 |

Family

ID=12225709

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2761097A Expired - Fee Related JP3607031B2 (ja) | 1997-02-12 | 1997-02-12 | 無機質材被覆発泡樹脂成形体の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3607031B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4633585B2 (ja) * | 2004-09-13 | 2011-02-16 | ヤマハリビングテック株式会社 | 樹脂含有積層体の製造方法 |

| JP4859747B2 (ja) * | 2007-05-07 | 2012-01-25 | ミサワホーム株式会社 | 凍結融解試験方法 |

| JP2014040069A (ja) * | 2012-08-23 | 2014-03-06 | Kmew Co Ltd | 押出セメント板の製造方法 |

| AU2013340732A1 (en) * | 2012-11-05 | 2015-05-21 | Basf Se | Method for producing profiled elements |

-

1997

- 1997-02-12 JP JP2761097A patent/JP3607031B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10217386A (ja) | 1998-08-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7172403B2 (en) | Apparatus for preparing a gypsum wallboard core | |

| JP5024782B2 (ja) | 吸音パネルの作成方法および吸音パネル | |

| EP2970006B1 (en) | Mat faced gypsum board comprising hydrophobic finish | |

| JP3607031B2 (ja) | 無機質材被覆発泡樹脂成形体の製造方法 | |

| CN106564218A (zh) | 一种塑料复合板材及成型设备 | |

| CN100420557C (zh) | 加气装饰板的生产工艺和设备 | |

| CN106810151A (zh) | 一种乳化石蜡包覆改性再生eps粒子‑硅酸盐水泥复合发泡保温板及其制备方法 | |

| CN107433720A (zh) | 一种耐火轻质颗粒与木塑复合板材的制备方法 | |

| CN106584928A (zh) | 一种塑料复合板材及成型模具 | |

| CN107433721B (zh) | 一种无机纤维与木塑复合板材的制备方法 | |

| JP2009156015A (ja) | 断熱パネル | |

| CN106810152A (zh) | 一种高分散性的再生eps粒子掺杂硅酸盐水泥复合发泡保温板及其制备方法 | |

| US20040173928A1 (en) | Method of forming building materials mostly consisting of magnesium oxide | |

| JPS63176144A (ja) | 軽量石膏硬化体の製造方法 | |

| GB2344341A (en) | Forming mixture and constructional material | |

| JPH08300550A (ja) | 軽量石膏硬化体 | |

| CA2374544A1 (en) | Gypsum wallboard core, and method and apparatus for making the same | |

| CN106800394A (zh) | 一种杂化硅溶胶改性再生eps粒子‑硅酸盐水泥复合发泡保温板及其制备方法 | |

| JPH11342554A (ja) | 複合積層体及び吸音パネル | |

| JPS63182271A (ja) | 軽量石膏硬化体及びその製造方法 | |

| JPH08281862A (ja) | 軽量石膏硬化体及びその製造方法 | |

| JPS6218511B2 (ja) | ||

| JPH0451346B2 (ja) | ||

| KR20110121851A (ko) | 건축물 층간 및 벽재 방음판넬의 제조장치 | |

| CN112592558A (zh) | 一种建筑用塑料母粒及其制备方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20040401 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20040629 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040820 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20040910 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20041006 |

|

| R150 | Certificate of patent (=grant) or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20071015 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20081015 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20091015 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101015 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111015 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121015 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121015 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131015 Year of fee payment: 9 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |