JP2023094635A - シール材の製造方法 - Google Patents

シール材の製造方法 Download PDFInfo

- Publication number

- JP2023094635A JP2023094635A JP2021210041A JP2021210041A JP2023094635A JP 2023094635 A JP2023094635 A JP 2023094635A JP 2021210041 A JP2021210041 A JP 2021210041A JP 2021210041 A JP2021210041 A JP 2021210041A JP 2023094635 A JP2023094635 A JP 2023094635A

- Authority

- JP

- Japan

- Prior art keywords

- block

- slicing

- sealing material

- block material

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Gasket Seals (AREA)

- Fuel Cell (AREA)

Abstract

Description

本開示は、シール材の製造方法に関する。

燃料電池のシール材に関して様々な技術が提案されている。

例えば特許文献1では、開口部のあるゴムブロックをスライスしてガスケット部品を製造する方法が開示されている。

特許文献2では、ゴム硬度の低い絶縁性ゴム中に多数の金属細線を同一方向に規則正しく貫通状に配設されているゴムブロックから、薄くて均一な厚さのエラストマーコネクタを効率よく得るスライス方法が開示されている。

特許文献3では、シリコーン系ゴムブロックから薄く平滑で均一な厚さのシリコーン系ゴムシートを効率よく得るスライス方法が開示されている。

例えば特許文献1では、開口部のあるゴムブロックをスライスしてガスケット部品を製造する方法が開示されている。

特許文献2では、ゴム硬度の低い絶縁性ゴム中に多数の金属細線を同一方向に規則正しく貫通状に配設されているゴムブロックから、薄くて均一な厚さのエラストマーコネクタを効率よく得るスライス方法が開示されている。

特許文献3では、シリコーン系ゴムブロックから薄く平滑で均一な厚さのシリコーン系ゴムシートを効率よく得るスライス方法が開示されている。

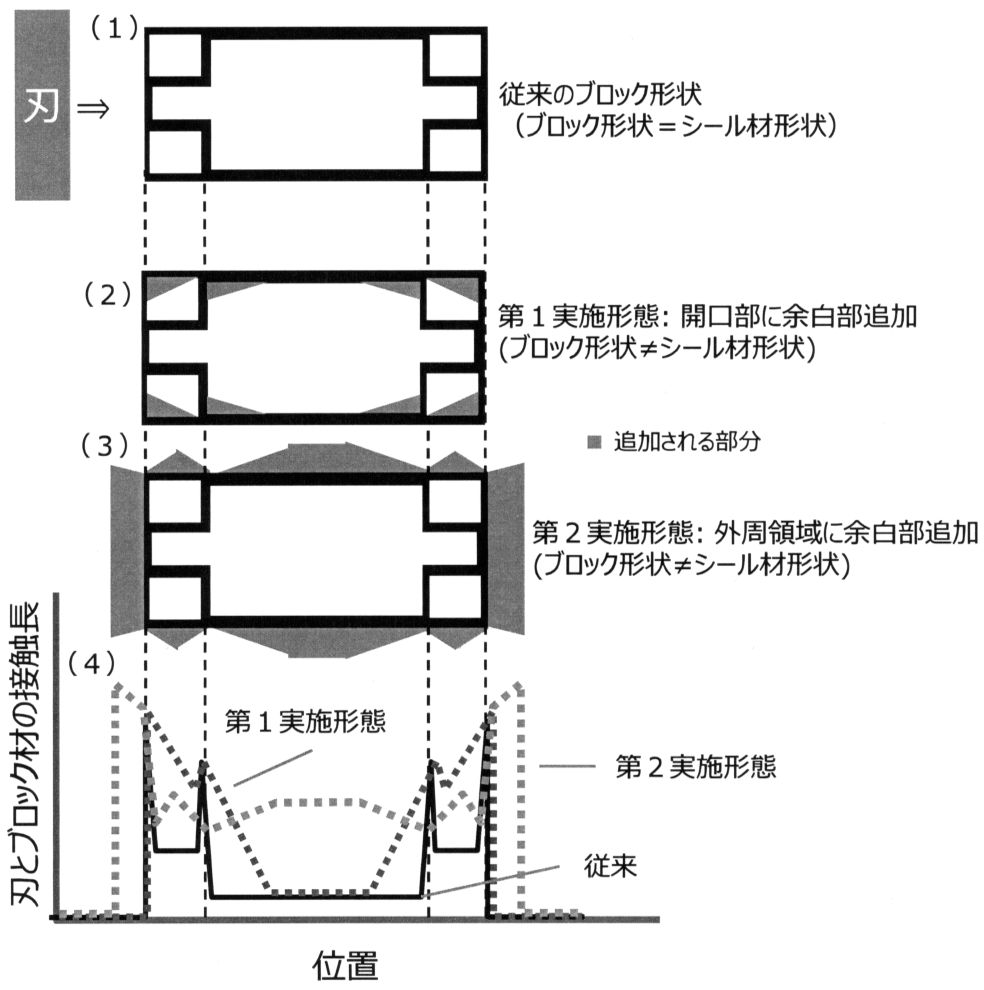

従来、燃料電池用のシール材の製造方法として、開口部のあるシール材の形状と同形状のブロック材(厚み30~100mm)を回転刃や押切刃などの刃でシール材(厚み0.5mm程度)にスライスすることで、燃料電池用のシール材を製造する。従来技術では、ブロック材をスライスして得たシール材の厚みばらつき(凸凹・傾斜等)が大きい。ブロック材が開口部を有することにより、ブロック材の開口部が無い領域と開口部が有る領域とで、刃とブロック材の接触長が異なり、スライス中に刃とブロック材の接触長が急変することで、刃からブロック材に加わる力も急変する。それにより開口部のあるブロック材をスライス加工する際、刃に揺れが生しるためスライスしたシール材の厚みばらつきが大きくなると推定される。また、開口部のあるブロック材をスライス加工する際、刃がブロック材を押すことでブロック材が倒れて斜めにスライスされると推定される。

本開示は、上記実情に鑑みてなされたものであり、スライスして得たシール材の厚みばらつきを低減できるシール材の製造方法を提供することを主目的とする。

本開示においては、開口部を有するブロック材を所定厚にスライスして燃料電池用のシール材を製造する方法であって、

前記ブロック材は、前記開口部の領域及び外周領域からなる群より選ばれる少なくとも一つの領域の所定の位置に余白部を有し、

前記ブロック材を準備する工程、

前記ブロック材を当該ブロック材の厚さ方向に対して垂直な方向にスライスし、スライス後部材を得る工程、

前記スライス後部材の形状が前記シール材の所定の形状となるように、前記スライス後部材の余白部をトリミングする工程、を有するシール材の製造方法を提供する。

前記ブロック材は、前記開口部の領域及び外周領域からなる群より選ばれる少なくとも一つの領域の所定の位置に余白部を有し、

前記ブロック材を準備する工程、

前記ブロック材を当該ブロック材の厚さ方向に対して垂直な方向にスライスし、スライス後部材を得る工程、

前記スライス後部材の形状が前記シール材の所定の形状となるように、前記スライス後部材の余白部をトリミングする工程、を有するシール材の製造方法を提供する。

本開示のシール材の製造方法は、スライスして得たシール材の厚みばらつきを低減できる。

以下、本開示による実施の形態を説明する。なお、本明細書において特に言及している事項以外の事柄であって本開示の実施に必要な事柄(例えば、本開示を特徴付けないシール材の一般的な構成および製造プロセス)は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本開示は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

また、図における寸法関係(長さ、幅、厚さ等)は実際の寸法関係を反映するものではない。

本明細書において数値範囲を示す「~」とは、その前後に記載された数値を下限値及び上限値として含む意味で使用される。

また、数値範囲における上限値と下限値は任意の組み合わせを採用できる。

また、図における寸法関係(長さ、幅、厚さ等)は実際の寸法関係を反映するものではない。

本明細書において数値範囲を示す「~」とは、その前後に記載された数値を下限値及び上限値として含む意味で使用される。

また、数値範囲における上限値と下限値は任意の組み合わせを採用できる。

本開示においては、開口部を有するブロック材を所定厚にスライスして燃料電池用のシール材を製造する方法であって、

前記ブロック材は、前記開口部の領域及び外周領域からなる群より選ばれる少なくとも一つの領域の所定の位置に余白部を有し、

前記ブロック材を準備する工程、

前記ブロック材を当該ブロック材の厚さ方向に対して垂直な方向にスライスし、スライス後部材を得る工程、

前記スライス後部材の形状が前記シール材の所定の形状となるように、前記スライス後部材の余白部をトリミングする工程、を有するシール材の製造方法を提供する。

前記ブロック材は、前記開口部の領域及び外周領域からなる群より選ばれる少なくとも一つの領域の所定の位置に余白部を有し、

前記ブロック材を準備する工程、

前記ブロック材を当該ブロック材の厚さ方向に対して垂直な方向にスライスし、スライス後部材を得る工程、

前記スライス後部材の形状が前記シール材の所定の形状となるように、前記スライス後部材の余白部をトリミングする工程、を有するシール材の製造方法を提供する。

図1は、上から順に(1)従来のブロック材の平面模式図、(2)本開示の第1実施形態として開口部の領域の所定の位置に余白部を有するブロック材の平面模式図、(3)本開示の第2実施形態として外周領域の所定の位置に余白部を有するブロック材の平面模式図、及び、(4)刃とこれらのブロック材の接触長さを示す図である。

図1に示すように、ブロック材に余白部を設けることにより、ブロック材のスライス中の刃とブロック材の接触長の変化の大きさを小さくすることができる。

本開示によれば、余白部によりブロック材のスライス中の、刃とブロック材の接触長の変化の大きさを小さくすることで、スライス中にブロック材が倒れ難いため、スライスして得たシール材の厚みばらつきを低減できる。また、スライス後に余白部をトリミングすることで得られるシール材の幅を一定にできる。

本開示によれば、余白部によりブロック材のスライス中の、刃とブロック材の接触長の変化の大きさを小さくすることで、スライス中にブロック材が倒れ難いため、スライスして得たシール材の厚みばらつきを低減できる。また、スライス後に余白部をトリミングすることで得られるシール材の幅を一定にできる。

本開示のシール材の製造方法は、(1)ブロック材を準備する工程、(2)前記ブロック材を当該ブロック材の厚さ方向に対して垂直な方向にスライスし、スライス後部材を得る工程、(3)スライス後部材の形状が前記シール材の所定の形状となるように、スライス後部材の余白部をトリミングする工程、を有する。

(1)ブロック材を準備する工程

準備するブロック材は、開口部を有し、前記開口部の領域及び外周領域からなる群より選ばれる少なくとも一つの領域の所定の位置に余白部を有する。

ブロック材のスライス中に刃とブロック材の接触長が急激に変化しないよう、ブロック材の形状をシール材の形状と異なるようにブロック材の開口部の領域及び外周領域からなる群より選ばれる少なくとも一つの領域の所定の位置に余白部を追加したブロック材を用いる。

余白部は、刃とブロック材の接触長の変化の大きさを小さくすることができる位置に設ければよい。余白部は、刃とブロック材の接触長の変化の大きさを小さくする観点から、ブロック材の開口部の領域及び外周領域の両方の領域の所定の位置に設けてもよい。余白部を開口部の領域に設ける場合、余白部は、開口部の領域の少なくとも一部に設けられていてもよい。材料歩留を良くするため、トリムされる余白部の領域はシール材の厚みばらつきを低減できる限り最小限にしてもよい。

ブロック材は金型成型により作製することができる。

ブロック材は、エチレンプロピレンジエンゴム(EPDM)、シリコンゴム、フッ素ゴム、及び、ウレタンゴム等のゴム材料、オレフィン系又はスチレン系の熱可塑性エラストマー樹脂、並びに、SUS、及び、Ti等の金属材料等であってもよい。

ブロック材の厚みは、特に限定されず、例えば、厚み30~100mmであってもよい。

準備するブロック材は、開口部を有し、前記開口部の領域及び外周領域からなる群より選ばれる少なくとも一つの領域の所定の位置に余白部を有する。

ブロック材のスライス中に刃とブロック材の接触長が急激に変化しないよう、ブロック材の形状をシール材の形状と異なるようにブロック材の開口部の領域及び外周領域からなる群より選ばれる少なくとも一つの領域の所定の位置に余白部を追加したブロック材を用いる。

余白部は、刃とブロック材の接触長の変化の大きさを小さくすることができる位置に設ければよい。余白部は、刃とブロック材の接触長の変化の大きさを小さくする観点から、ブロック材の開口部の領域及び外周領域の両方の領域の所定の位置に設けてもよい。余白部を開口部の領域に設ける場合、余白部は、開口部の領域の少なくとも一部に設けられていてもよい。材料歩留を良くするため、トリムされる余白部の領域はシール材の厚みばらつきを低減できる限り最小限にしてもよい。

ブロック材は金型成型により作製することができる。

ブロック材は、エチレンプロピレンジエンゴム(EPDM)、シリコンゴム、フッ素ゴム、及び、ウレタンゴム等のゴム材料、オレフィン系又はスチレン系の熱可塑性エラストマー樹脂、並びに、SUS、及び、Ti等の金属材料等であってもよい。

ブロック材の厚みは、特に限定されず、例えば、厚み30~100mmであってもよい。

(2)前記ブロック材を当該ブロック材の厚さ方向に対して垂直な方向にスライスし、スライス後部材を得る工程

ブロック材をスライスする方法は、特に限定されず、回転刃や押切刃などの刃でスライスしてもよい。

余白部を設けたブロック材をスライスすることにより、スライス中の刃とブロック材の接触長の変化の大きさを小さくすることができる。

スライス後部材の厚み(スライス厚み)は、目的とするシール材の厚みに応じて適宜設定することができ、例えば、厚み0.5mm程度であってもよい。

ブロック材をスライスする方法は、特に限定されず、回転刃や押切刃などの刃でスライスしてもよい。

余白部を設けたブロック材をスライスすることにより、スライス中の刃とブロック材の接触長の変化の大きさを小さくすることができる。

スライス後部材の厚み(スライス厚み)は、目的とするシール材の厚みに応じて適宜設定することができ、例えば、厚み0.5mm程度であってもよい。

(3)前記スライス後部材の形状が前記シール材の所定の形状となるように、前記スライス後部材の余白部をトリミングする工程

トリミングの方法は、特に限定されず、例えば、回転刃や押切刃などの刃で余白部を除去する方法、レーザ照射により余白部を除去する方法等が挙げられる。

余白部を有するブロック材のスライスにより得られるスライス後部材には、ブロック材と同様に余白部を有している。

シール材に不要な余白部は、ブロック材のスライス後にトリミングする。金型からブロック材を取り出すためブロック材には抜き勾配があり、スライス後部材には幅のバラツキが生じる。そのため、ブロック材のスライス後に余白部をトリミングすることにより得られるシール材の幅を一定にできる。これにより、シール材を燃料電池に用いた時にガスや冷却水のシール性を向上させることができる。

トリミングした余白部は、ブロック材の材料として再利用することができる。

トリミングの方法は、特に限定されず、例えば、回転刃や押切刃などの刃で余白部を除去する方法、レーザ照射により余白部を除去する方法等が挙げられる。

余白部を有するブロック材のスライスにより得られるスライス後部材には、ブロック材と同様に余白部を有している。

シール材に不要な余白部は、ブロック材のスライス後にトリミングする。金型からブロック材を取り出すためブロック材には抜き勾配があり、スライス後部材には幅のバラツキが生じる。そのため、ブロック材のスライス後に余白部をトリミングすることにより得られるシール材の幅を一定にできる。これにより、シール材を燃料電池に用いた時にガスや冷却水のシール性を向上させることができる。

トリミングした余白部は、ブロック材の材料として再利用することができる。

本開示のシール材は燃料電池用である。

本開示のシール材はガスケット、及び、支持フレーム等として用いられてもよい。

本開示のシール材はガスケット、及び、支持フレーム等として用いられてもよい。

燃料電池は、単セルを1つのみ有するものであってもよく、単セルを複数積層した燃料電池スタックであってもよい。単セルの積層数は特に限定されず、2~数百個であってもよい。

単セルは、酸化剤ガス流路を有するカソードセパレータ、膜電極ガス拡散層接合体、支持フレーム、及び、燃料ガス流路を有するアノードセパレータを備える。

本開示においては、燃料ガス、及び、酸化剤ガスをまとめて反応ガスと称する。アノードに供給される反応ガスは、燃料ガスであり、カソードに供給される反応ガスは酸化剤ガスである。燃料ガスは、主に水素を含有するガスであり、水素であってもよい。酸化剤ガスは酸素、空気、乾燥空気等であってもよい。

本開示においては、燃料ガス、及び、酸化剤ガスをまとめて反応ガスと称する。アノードに供給される反応ガスは、燃料ガスであり、カソードに供給される反応ガスは酸化剤ガスである。燃料ガスは、主に水素を含有するガスであり、水素であってもよい。酸化剤ガスは酸素、空気、乾燥空気等であってもよい。

膜電極ガス拡散層接合体(MEGA)は、アノード側ガス拡散層、アノード触媒層、電解質膜、カソード触媒層、及び、カソード側ガス拡散層をこの順に有する。

カソード(酸化剤極)は、カソード触媒層及びカソード側ガス拡散層を含む。

アノード(燃料極)は、アノード触媒層及びアノード側ガス拡散層を含む。

カソード触媒層及びアノード触媒層をまとめて触媒層と称する。

アノード(燃料極)は、アノード触媒層及びアノード側ガス拡散層を含む。

カソード触媒層及びアノード触媒層をまとめて触媒層と称する。

カソード側ガス拡散層及びアノード側ガス拡散層をまとめてガス拡散層又は拡散層と称する。

ガス拡散層は、ガス透過性を有する導電性部材等であってもよい。

導電性部材としては、例えば、カーボンクロス、及びカーボンペーパー等のカーボン多孔質体、並びに、金属メッシュ、及び、発泡金属などの金属多孔質体等が挙げられる。

ガス拡散層は、ガス透過性を有する導電性部材等であってもよい。

導電性部材としては、例えば、カーボンクロス、及びカーボンペーパー等のカーボン多孔質体、並びに、金属メッシュ、及び、発泡金属などの金属多孔質体等が挙げられる。

単セルは、触媒層とガス拡散層との間にマイクロポーラス層(MPL)を有していてもよい。マイクロポーラス層は、PTFE等の撥水性樹脂とカーボンブラック等の導電性材料との混合物を含んでいてもよい。

電解質膜は、固体高分子電解質膜であってもよい。固体高分子電解質膜としては、例えば、水分が含まれたパーフルオロスルホン酸の薄膜等のフッ素系電解質膜、及び、炭化水素系電解質膜等が挙げられる。電解質膜としては、例えば、ナフィオン膜(デュポン社製)等であってもよい。

アノードセパレータとカソードセパレータとをまとめてセパレータと称する。

膜電極ガス拡散層接合体は、アノードセパレータとカソードセパレータにより挟持される。

セパレータは、反応ガス、及び、冷媒等の流体を単セルの積層方向に流通させるための複数の貫通孔を有していてもよい。貫通孔としては、酸化剤ガス供給孔、酸化剤ガス排出孔、燃料ガス供給孔、燃料ガス排出孔、冷媒供給孔、及び、冷媒排出孔等が挙げられる。

燃料電池においては、複数の同種の貫通孔が積層方向に連通することによりマニホールドが形成されていてもよい。

セパレータは、ガス不透過の導電性部材等であってもよい。導電性部材としては、例えば、熱硬化樹脂、熱可塑樹脂、及び、樹脂繊維等の樹脂材、カーボン粉末、及び、カーボン繊維等のカーボン材を含む混合物をプレス成形したカーボンコンポジット材、カーボンを圧縮してガス不透過とした緻密質カーボン、及び、プレス成形した金属(例えば、チタン、鉄、アルミニウム、及び、SUS等)板等であってもよい。また、セパレータが集電機能を備えるものであってもよい。

セパレータの形状は、長方形、横長6角形、横長8角形、円形、及び、長丸形状等であってもよい。

セパレータは、ガス拡散層に接する面に反応ガス流路を有していてもよい。また、セパレータは、ガス拡散層に接する面とは反対側の面に燃料電池の温度を一定に保つための冷媒流路を有していてもよい。

セパレータは、ガス分配部を有していてもよい。ガス分配部は、反応ガスマニホールドと反応ガス流路との間の領域に配置され、反応ガスマニホールドから発電領域へガス流れを広げるか又は収束させる部分である。ガス分配部は、反応ガスの入り口側ではガス流れを広げる構造を有する。ガス分配部は、反応ガスの出口側では、ガス流れを収束させる構造を有する。

膜電極ガス拡散層接合体は、アノードセパレータとカソードセパレータにより挟持される。

セパレータは、反応ガス、及び、冷媒等の流体を単セルの積層方向に流通させるための複数の貫通孔を有していてもよい。貫通孔としては、酸化剤ガス供給孔、酸化剤ガス排出孔、燃料ガス供給孔、燃料ガス排出孔、冷媒供給孔、及び、冷媒排出孔等が挙げられる。

燃料電池においては、複数の同種の貫通孔が積層方向に連通することによりマニホールドが形成されていてもよい。

セパレータは、ガス不透過の導電性部材等であってもよい。導電性部材としては、例えば、熱硬化樹脂、熱可塑樹脂、及び、樹脂繊維等の樹脂材、カーボン粉末、及び、カーボン繊維等のカーボン材を含む混合物をプレス成形したカーボンコンポジット材、カーボンを圧縮してガス不透過とした緻密質カーボン、及び、プレス成形した金属(例えば、チタン、鉄、アルミニウム、及び、SUS等)板等であってもよい。また、セパレータが集電機能を備えるものであってもよい。

セパレータの形状は、長方形、横長6角形、横長8角形、円形、及び、長丸形状等であってもよい。

セパレータは、ガス拡散層に接する面に反応ガス流路を有していてもよい。また、セパレータは、ガス拡散層に接する面とは反対側の面に燃料電池の温度を一定に保つための冷媒流路を有していてもよい。

セパレータは、ガス分配部を有していてもよい。ガス分配部は、反応ガスマニホールドと反応ガス流路との間の領域に配置され、反応ガスマニホールドから発電領域へガス流れを広げるか又は収束させる部分である。ガス分配部は、反応ガスの入り口側ではガス流れを広げる構造を有する。ガス分配部は、反応ガスの出口側では、ガス流れを収束させる構造を有する。

支持フレームは、膜電極ガス拡散層接合体の外周に配置され、且つ、カソードセパレータとアノードセパレータとの間に配置されてもよい。

支持フレームは、骨格部と、開口部と、貫通孔を有していてもよい。

骨格部は、膜電極ガス拡散層接合体と接続する支持フレームの主要部分である。

開口部は、膜電極ガス拡散層接合体の保持領域であり、膜電極ガス拡散層接合体を収納するために骨格部の一部を貫通する領域である。開口部は、支持フレームにおいて、膜電極ガス拡散層接合体の周囲(外周部)に骨格部が配置される位置に配置されていればよく、支持フレームの中央に有していてもよい。

支持フレームの貫通孔は、反応ガス、及び、冷媒等の流体を単セルの積層方向に流通させる。支持フレームの貫通孔は、セパレータの貫通孔と連通するように位置合わせされて配置されていてもよい。

支持フレームの材料は、ブロック材の材料と同じであってもよい。

支持フレームは、本開示のシール材であってもよい。

支持フレームは、骨格部と、開口部と、貫通孔を有していてもよい。

骨格部は、膜電極ガス拡散層接合体と接続する支持フレームの主要部分である。

開口部は、膜電極ガス拡散層接合体の保持領域であり、膜電極ガス拡散層接合体を収納するために骨格部の一部を貫通する領域である。開口部は、支持フレームにおいて、膜電極ガス拡散層接合体の周囲(外周部)に骨格部が配置される位置に配置されていればよく、支持フレームの中央に有していてもよい。

支持フレームの貫通孔は、反応ガス、及び、冷媒等の流体を単セルの積層方向に流通させる。支持フレームの貫通孔は、セパレータの貫通孔と連通するように位置合わせされて配置されていてもよい。

支持フレームの材料は、ブロック材の材料と同じであってもよい。

支持フレームは、本開示のシール材であってもよい。

燃料電池は隣り合う2つの単セルの間において反応ガス、及び、冷媒等の流体を封止するガスケットを備えていてもよい。

ガスケットの材料は、ブロック材の材料と同じであってもよい。

ガスケットは、本開示のシール材であってもよい。

ガスケットの材料は、ブロック材の材料と同じであってもよい。

ガスケットは、本開示のシール材であってもよい。

Claims (1)

- 開口部を有するブロック材を所定厚にスライスして燃料電池用のシール材を製造する方法であって、

前記ブロック材は、前記開口部の領域及び外周領域からなる群より選ばれる少なくとも一つの領域の所定の位置に余白部を有し、

前記ブロック材を準備する工程、

前記ブロック材を当該ブロック材の厚さ方向に対して垂直な方向にスライスし、スライス後部材を得る工程、

前記スライス後部材の形状が前記シール材の所定の形状となるように、前記スライス後部材の余白部をトリミングする工程、を有するシール材の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021210041A JP2023094635A (ja) | 2021-12-24 | 2021-12-24 | シール材の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021210041A JP2023094635A (ja) | 2021-12-24 | 2021-12-24 | シール材の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2023094635A true JP2023094635A (ja) | 2023-07-06 |

Family

ID=87002317

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021210041A Pending JP2023094635A (ja) | 2021-12-24 | 2021-12-24 | シール材の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2023094635A (ja) |

-

2021

- 2021-12-24 JP JP2021210041A patent/JP2023094635A/ja active Pending

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6946210B2 (en) | Electrochemical polymer electrolyte membrane cell stacks and manufacturing methods thereof | |

| JP4870350B2 (ja) | シーリング表面を備えた燃料電池膜電極アセンブリ | |

| US8703360B2 (en) | Method for producing an electrode-membrane-frame assembly | |

| EP1399983B1 (en) | Membrane-electrode assembly for polymeric membrane fuel cells | |

| KR20090106458A (ko) | 부착 보더를 갖는 완전히 촉매화된 막 조립체 | |

| US20090004543A1 (en) | Membrane electrode assemblies for fuel cells and methods of making | |

| JP2000100457A (ja) | 燃料電池 | |

| CA2864082C (en) | Membrane electrode assembly for polymer electrolyte fuel cell | |

| KR20040106564A (ko) | 압축 제어 가스켓을 구비한 멤브레인 전극 조립체 | |

| US20050089746A1 (en) | Prevention of membrane contamination in electrochemical fuel cells | |

| US8211591B2 (en) | Subgasket window edge design relief | |

| CN112447987A (zh) | 一种可满足不同增强需求的一体式膜电极制备方法 | |

| JP6709053B2 (ja) | 樹脂枠付き段差meaの製造方法及び製造装置 | |

| JP2006100267A (ja) | 固体高分子電解質膜電極接合体及び固体高分子形燃料電池 | |

| JP2023094635A (ja) | シール材の製造方法 | |

| JP2014026799A (ja) | 燃料電池用電解質膜・電極構造体 | |

| JP2023094637A (ja) | シール材の製造方法 | |

| JP2013175336A (ja) | 燃料電池セルアセンブリの製造方法 | |

| JP2009238495A (ja) | 燃料電池およびこれに用いられる膜−電極−ガス拡散層接合体 | |

| JP2023094638A (ja) | シール材の製造方法 | |

| US20130014377A1 (en) | Method of manufacturing metal separator for fuel cell | |

| US20240141509A1 (en) | Water electrolysis cell | |

| KR101698584B1 (ko) | 연료전지 분리판 | |

| JP2024053505A (ja) | 固体高分子型燃料電池(pemfc)の単位セルおよびその製造方法 | |

| JP2012221666A (ja) | 高分子電解質形燃料電池 |