以下、本発明を実施するための形態について図面を参照しながら説明する。図1は、本発明の一実施の形態に係るベルト成形体のカバーリング用の帆布供給機構1を含むベルト成形体の成形装置2を模式的に示す図である。尚、以下の説明では、本発明の実施形態に係るベルト成形体のカバーリング用の帆布供給機構1については、単に、帆布供給機構1とも称し、ベルト輪状体の成形装置2については、単に、成形装置2とも称する。図2は、ベルト輪状体の形状を説明するための図であって、図2(A)は外形図、図2(B)は図2(A)のIB−IB線における断面図である。図3は、ベルト成形体の形状を説明するための図であって、図3(A)は外形図、図3(B)は図3(A)のIIB−IIB線における断面図である。

[ベルト成形体の成形装置]

成形装置2は、本実施形態に係る帆布供給機構1と、カバーリング処理部3と、を備え、ベルト成形体105を成形する装置として構成されている。ベルト成形体105は、動力を伝達する伝動ベルトとしてのラップドVベルト(図示省略)を構成する材料として形成されるものであり、当該ベルト成形体105を加硫処理することにより、弾力性を有するラップドVベルトが形成される。

成形装置2のカバーリング処理部3は、横断面形状(長手方向に垂直な断面の形状)が略矩形状のベルト輪状体に対してその角部を切除するスカイブ処理が施されることで構成されたベルト輪状体100の表面に帆布106を巻きつける装置として構成されている。そして、カバーリング処理部3は、ベルト輪状体100の表面に周方向に沿って帆布106を巻き付けるとともに、カットされた帆布106の長手方向端部同士が接合された継目部分である成形継目を設けてベルト成形体105を形成するカバーリング処理を行う装置として構成されている。

また、カバーリング処理部3は、ベルト輪状体100が巻き掛けられた状態でセットされる一対のプーリ(3a、3b)を有する走行機構を備えて構成されている。カバーリング処理部3は、走行機構によって一対のプーリ(3a、3b)間を走行するベルト輪状体100に対して、帆布供給機構1から供給される帆布106を巻きつけることで、ベルト輪状体100に対してカバーリング処理を施してベルト成形体105を成形するように構成されている。

尚、一対のプーリ(3a、3b)を備える走行機構には、一対のプーリ(3a、3b)に巻き掛けられたベルト輪状体100を周回させながら走行させる走行機構駆動部3cが設けられている。走行機構駆動部3cは、一対のプーリ(3a、3b)のうちの一方を回転駆動することで、ベルト輪状体100が巻き掛けられた状態の一対のプーリ(3a、3b)を回転させ、ベルト輪状体100を走行させるように構成されている。走行機構駆動部3cは、例えば、一対のプーリ(3a、3b)の一方の回転軸を回転駆動する電動モータを備えて構成されている。また、走行機構駆動部3cは、後述する制御装置21の制御部21bからの指令に基づいて作動し、制御部21bによって動作が制御されるように構成されている。また、走行機構駆動部3cには、走行機構の走行位置を検知するための走行機構位置検知器3dが設けられている。走行機構位置検知器3dは、例えば、走行機構駆動部3cの電動モータの回転軸の回転角度を検知するエンコーダとして構成されている。走行機構駆動部3cの電動モータの回転軸の回転角度が検知されることで、走行機構においてベルト輪状体100が周回方向に走行している際の走行位置が検知される。走行機構位置検知器3dの検知信号S3は、制御装置21の制御部21bにおいて受信される。制御部21bは、走行機構位置検知器3dの検知信号S3に基づいて、ベルト輪状体100が周回方向に走行している際の走行位置を把握し、必要な回転数だけ走行機構駆動部3cの電動モータを回転させるように制御する。尚、図1においては、模式化されて図示されているため、一対のプーリ(3a、3b)の一方と走行機構駆動部3cとが個別に図示されているが、一対のプーリ(3a、3b)の一方と走行機構駆動部3cとは連結されている。

また、カバーリング処理部3は、ベルト輪状体100に対するカバーリング処理が終了してベルト成形体105が成形されると、ベルト成形体105が走行機構から自動的に取り外されるように構成されている。更に、カバーリング処理部3は、ベルト成形体105が走行機構から取り外されると、次にカバーリング処理が施される対象であって既にスカイブ処理が施された状態のベルト輪状体100が自動的に走行機構にセットされるように構成されている。このため、成形装置2においては、帆布供給機構から供給されつつある帆布106がカバーリング処理の終了の間際に切断されるとすぐに、速やかに、カバーリング処理が完了したベルト成形体105が、走行機構から取外される。そして、次のカバーリング処理対象のベルト輪状体100が走行機構へセットされ、走行機構によるベルト輪状体100の走行が開始され、帆布106が、帆布供給機構1から、カバーリング処理部3に供給される。このため、成形装置2では、成形装置2の定常動作中において、帆布106の供給が一時停止した状態の時間が、例えば、10秒程度と、ごく短くなる。尚、帆布106の供給が一時停止した状態の時間は、主に、ベルト輪状体100の走行機構へのセット及びベルト成形体100の走行機構からの取り外しにかかる時間となる。よって、成形装置2では、その定常動作中において、帆布106の供給が一時停止した状態の時間が、ごく短いため、帆布供給機構1がカバーリング処理部3へ帆布106を供給する際の生産性の低下が防止され、ラップドベルトの生産性の低下が防止される。

[ベルト輪状体]

ベルト輪状体100は、図2に示すように、圧縮ゴム層101及び伸長ゴム層103と、これらのゴム層101,103に挟まれる心線102と、を有している。ベルト輪状体100は、所定長さの周長(例えば一例として、60〜105インチ)を有する無端ループ状に形成されている。ベルト輪状体100の幅wは、例えば一例として13mm程度、ベルト輪状体100の厚みtは、例えば一例として8mm程度である。また、ベルト輪状体100は、横断面形状(長手方向に垂直な断面の形状)が略台形状又は略V字状形状に形成されている。ベルト輪状体100の略台形状又は略V字状形状の横断面形状は、略矩形状のベルト輪状体に対してその内周側の角部を切除するスカイブ処理が施されることで、形成されている。

圧縮ゴム層101は、所定長さの周長を有するループ状のゴム層であって、長手方向に垂直な断面形状が、図2(B)に示すような台形状に形成されている。圧縮ゴム層101は、例えば、天然ゴム(NR)、スチレンブタジエンゴム(SBR)、クロロプレンゴム(CR)等を用いて構成される。圧縮ゴム層101は、ベルト輪状体100における内周側のゴム層として設けられている。

伸長ゴム層103は、圧縮ゴム層101と概ね同じ長さの周長を有するループ状のゴム層であって、圧縮ゴム層101との間で複数の心線102を挟んだ状態で該圧縮ゴム層101に重ねられた状態となっている。伸長ゴム層103の幅は、圧縮ゴム層101と同等である一方、伸長ゴム層103の厚さは、圧縮ゴム層101よりも薄くなるように形成されている。伸長ゴム層103は、例えば、圧縮ゴム層101と同様、天然ゴム(NR)、スチレンブタジエンゴム(SBR)、クロロプレンゴム(CR)等を用いて構成される。伸長ゴム層103は、ベルト輪状体100における外周側のゴム層として設けられている。

心線102は、圧縮ゴム層101と伸長ゴム層103との間で挟まれた状態で保持されている。心線102は、各ゴム層101,103の周長全体に亘って設けられている。心線102は、ゴム層101,103の周方向に沿って延びるように設けられている。これにより、心線102は、ベルト輪状体100の破断を防止する補強部材として機能する。心線102は、各ゴム層101,103の幅方向に沿って互いに等間隔となるように配列されている。心線102としては、例えば、ポリエステル繊維、ナイロン繊維、アラミド繊維等の線条物が用いられる。なお、図2(B)では、8本の心線102を有するベルト輪状体100を例示しているが、心線102の本数はこの限りでない。また、図示は省略するが、圧縮ゴム層101における心線102側の面、及び伸長ゴム層103における心線102側の面には、接着ゴム層が設けられていてもよい。

なお、上述のような構成のベルト輪状体100は、未加硫状態であるため、表面部分が粘着性を有し且つ弾力性が低い状態となっている。

[ベルト成形体]

図3に示すベルト成形体105は、上述したベルト輪状体100に対して、カバーリング処理部3にて、帆布106をベルト輪状体100の表面に巻き付けるカバーリング処理が施されることにより、成形される。ベルト成形体105の横断面形状(長手方向に垂直な断面の形状)は、ベルト輪状体100の横断面形状と同様に、略台形状又は略V字状形状となるように形成されている。また、ベルト成形体105においては、長手方向における1箇所において、カットされた帆布106の長手方向端部同士が接合された帆布106の継目部分である成形継目が設けられている。

帆布106は、ベルト輪状体100の表面を覆う帆布として設けられている。ベルト成形体105において、帆布106は、1層で構成されている。また、帆布106は、その断面寸法が、例えば、厚さ約0.6mm×幅約50mmであり、ゴム引き処理を施したバイアス帆布として構成される。

[ベルト成形体のカバーリング処理用の帆布供給機構]

図1に示す帆布供給機構1(ベルト成形体のカバーリング処理用の帆布供給機構1)は、帆布繰出部11、複数の受けロール12、帆布先端把持部13、切断装置14、ダンサー部15、素材継目検出部16、経路長調整部17、引出装置18、除去装置19、圧力源20、制御装置21、等を備えて構成されている。そして、帆布供給機構1は、帆布繰出部11から繰り出された帆布106が巻き掛けられる複数の受けロール12に沿って形成される帆布供給経路22を介して、カバーリング処理部3に、帆布106を供給可能な機構として構成されている。また、帆布供給機構1は、カバーリング処理部3に対して、一つの帆布供給経路22を介して、帆布106を供給する機構として構成されている。尚、帆布供給経路22は、帆布繰出部11からカバーリング処理部3まで複数のロール12に沿って帆布106を供給する経路として構成される。また、以下の説明では、帆布供給経路22において、カバーリング処理部3側を前方とも称し、帆布繰出部11側を後方とも称する。

[帆布繰出部]

帆布繰出部11は、長尺の帆布106が巻き付けられた帆布繰出プーリ11aと、帆布繰出プーリ11aを回転駆動する繰出プーリ駆動部11bとを有している。そして、帆布繰出部11は、繰出プーリ駆動部11bによって回転駆動された帆布繰出プーリ11aが回転することで、帆布106を帆布供給経路22へ繰り出すように構成されている。繰出プーリ駆動部11bは、例えば、帆布繰出プーリ11aの回転軸を回転駆動する電動モータを備えて構成されている。また、繰出プーリ駆動部11bは、後述する制御装置21の制御部21bからの指令に基づいて作動し、制御部21bによって動作が制御されるように構成されている。尚、図1においては、模式化されて図示されているため、繰出プーリ駆動部11bと帆布繰出プーリ11aとが個別に図示されているが、繰出プーリ駆動部11bと帆布繰出プーリ11aとは連結されている。

帆布繰出部11から繰り出される帆布106は、例えば、繊維を所定の角度で交差させて織り込んだ織布にゴム引き処理が施されて形成された帆布(所謂、バイアス帆布)として構成されている。そして、帆布106においては、素材としての帆布106を接合して形成する際に重ね合わされて接合された部分であって帆布長手方向に対して斜めに延びる接合部分(所謂、バイアスジョイント)としての素材継目23が、略一定の所定間隔毎に形成されている。

[受けロール]

複数の受けロール12は、帆布繰出部11から繰り出された帆布106が巻き掛けられるロールとして設けられ、帆布供給経路22を形成するように構成されている。複数の受けロール12のそれぞれは、軸方向における中央部分の直径が両端部分の直径よりも大きいクラウンロールとして構成されている。

[帆布先端把持部]

帆布先端把持部13は、帆布供給経路22の下流側である前方側において帆布106の先端部を把持する機構として設けられている。より具体的には、帆布先端把持部13は、帆布供給経路22の下流側(前方側)の端部において、帆布106の先端部を把持するように構成されている。また、帆布先端把持部13は、カバーリング処理部3の近傍に配置されている。

帆布先端把持部13は、後述する圧力源20から供給される圧縮空気で作動して、帆布106の先端部を把持する動作と、帆布106の先端部の把持を開放する動作とを行うように構成されている。そして、帆布先端把持部13は、圧力源20からの圧縮空気の給排に伴って開閉動作を行うクランプ部13aを有している。クランプ部13aには、圧力源20からの圧縮空気が給排される小型のエアシリンダ(図示省略)が連結されており、圧縮空気の給排によるエアシリンダの作動に伴って、クランプ部13aの開閉動作が行われる。帆布先端把持部13は、カバーリング処理部3によってベルト輪状体100へのカバーリング処理が開始される際とカバーリング処理が終了した際とにおいて、帆布106を把持するように作動する。そして、帆布先端把持部13は、カバーリング処理部3によってベルト輪状体100へのカバーリング処理が行われている間は、帆布106の把持を開放するように作動する。帆布先端把持部13は、制御装置21の制御部21bからの指令に基づいて作動し、制御部21bによって動作が制御されるように構成されている。

また、帆布先端把持部13には、帆布先端把持部13のクランプ部13aの開閉動作を検知する把持部開閉検知器13bが設けられている。把持部開閉検知器13bは、帆布先端把持部13のクランプ13aの開閉動作を検知すると、その検知結果を把持部開閉検知信号S13として後述の制御装置21の制御部21bに送信するように構成されている。尚、把持部開閉検知器13bは、例えば、エアシリンダに付属しているオートスイッチとして構成されている。

また、帆布先端把持部13の帆布供給経路22上の後方側には、帆布先端把持部13への帆布106の搬送を円滑に行うためのローラガイド24が設けられている。また、帆布供給機構1においては、帆布先端把持部13の位置を変位させるための帆布把持部変位機構25が備えられている。帆布把持部変位機構25は、制御装置21の制御部21bからの指令に基づいて作動し、カバーリング処理部3の一対のプーリ(3a、3b)のうちの一方である上側プーリ3aに対する帆布先端把持部13の位置を変位させるように構成されている。

[切断装置]

切断装置14は、帆布先端把持部13により把持された帆布のカバーリング処理部3側の部分を所定のカット位置CPで切断可能な装置として構成されている。カット位置CPは、上側プーリ3aの上端部の近傍に設定されている。また、切断装置14は、帆布106を切断するためのはさみ状のエアカッター(図示省略)を有し、圧力源20から供給される圧縮空気で作動して上記エアカッターを駆動し、帆布106の切断動作を行うように構成されている。また、切断装置14には、切断装置14による帆布106の切断終了を検知する切断検知器14aが設けられている。切断検知器14aは、切断装置14の切断動作を検知すると、その検知結果を切断検知信号S14として制御装置21の制御部21bに送信するように構成されている。尚、切断検知器14aは、例えば、切断装置14のエアカッターの動作を検知する近接センサ或いは変位センサを含んで構成されている。

[ダンサー部]

ダンサー部15は、帆布供給経路22の帆布繰出部11に近い側で、上下方向に十分な間隔を置いて上側及び下側に配置された複数の受けロール12の部分において、帆布繰出部11から繰り出された帆布106に対して一定の張力を付与するための機構として設けられている。上記の上側の受けロール12としては、複数の上側受けロール12aが設けられ、上記の下側の受けロール12としては、複数の下側受けロール12bが設けられている。そして、ダンサー部15は、複数の上側受けロール12aに対して、複数の下側受けロール12bを上下方向(図1中において両端矢印Xで示す方向)に移動自在に支持する機構として構成されている。

本実施形態のダンサー部15は、前後に隣り合う2つの下側受けロール12bの支軸が固定されるとともに、下側受けロール12bとともに上下方向に移動自在に支持された1つのブラケット15aを備えて構成されている。ダンサー部15は、ブラケット15aがデッドウェイトとなることで、下側受けロール12bに巻き掛けられた帆布106に対して所定の張力を付与するように構成されている。

また、図1に示すダンサー部15は、下死点に待機した状態にあり、ブラケット15aの下面の一部がストッパー15bに接触している。また、下死点においてダンサー部15の前後方向の中央部の側面に対向する水平位置には、ダンサー部15が下死点まで移動したことを検知する繰出停止位置検知器15cが設けられている。また、下死点よりも上方に位置した上方所定位置においてダンサー部15の前後方向の中央部の側面に対向する水平位置には、ダンサー部15が上記の上方所定位置まで移動したことを検知する繰出開始位置検知器15dが設けられている。繰出停止位置検知器15c及び繰出開始位置検知器15dは、いずれも近接センサとして構成されている。

ダンサー部15によって帆布106に対して付与される一定張力の設定は、予めブラケット15aの重量を調整することで行われる。ブラケット15aの重量の調整は、ブラケット15aの外寸法等が調整されることで行われる。ダンサー部15によって帆布106に付与される上記張力の水準は、複数の受けロール12に巻き掛けられた帆布106が帆布106の供給方向(即ち、帆布106の長手方向)に過度に伸長せず、かつ、過度に弛まない範囲内となるように、設定される。

[カバーリング処理時における帆布先端把持部、ダンサー部、帆布繰出部の動作]

カバーリング処理が行われる際には、帆布106の先端部を把持した状態の帆布先端把持部13が、帆布把持部変位機構25によって変位させられ、カバーリング処理部3の走行機構の上側プーリ3aの上端部付近まで移動する。これにより、帆布106の先端部が、ベルト輪状体100に密着する。次に、カバーリング処理部3に設けられていて上側プーリ3aに巻き掛けられたベルト輪状体100に向かって押し付けられる押付けロール(図示省略)によって、帆布106の先端部が、ベルト輪状体100の外周面に押し付けられる。これにより、ベルト輪状体100に密着した状態の帆布106の先端部が、上記の押付けロールによって押付けられた状態となる。

カバーリング処理の初期段階においては、繰出プーリ駆動部11bは帆布繰出プーリ11aの駆動動作を開始しておらず、帆布繰出プーリ11aの回転が停止した状態となっている。この状態で、カバーリング処理部3において走行機構駆動部3aによって走行機構が駆動され、一対のプーリ(3a、3b)に巻き掛けられたベルト輪状体100が走行される。これにより、カバーリング処理部3の走行機構の走行によって帆布106が引っ張られ、帆布供給経路22上の帆布106がカバーリング処理部3に連続的に供給されていきつつ、ダンサー部13が次第に上方へ移動する。

カバーリング処理中において、ダンサー部13が前述の上方所定位置まで移動したことを繰出開始位置検知器15dが検知すると、繰出開始位置検知器15dは、その検知結果を繰出開始位置検知信号S15dとして制御装置21の制御部21bへ送信する。制御部21bは、繰出開始位置検知信号S15dを受信すると、繰出プーリ駆動部11bの動作を制御し、帆布繰出プーリ11aの駆動を開始させる。これにより、帆布繰出部11から帆布供給経路22への帆布106の繰出動作が開始される。

帆布106が帆布繰出部11から繰り出されると、ダンサー部15は次第に下方へ移動し、ダンサー部13が前述の下死点に到達すると、ダンサー部15が下死点まで移動したことを繰出停止位置検知器15cが検知する。繰出停止位置検知器15cが、ダンサー部15が上記の下死点まで移動したことを検知すると、繰出停止位置検知器15cは、その検知結果を繰出停止位置検知信号S15cとして制御装置21の制御部21bへ送信する。制御部21bは、繰出停止位置検知信号S15cを受信すると、繰出プーリ駆動部11bの動作を制御し、帆布繰出プーリ11aの駆動を停止させる。これにより、帆布繰出部11から帆布供給経路22への帆布106の繰出動作が停止される。

カバーリング処理中は、上記の動作が繰り返されることで、帆布繰出部11から繰り出された帆布106に対して一定の張力が付与された状態で、帆布106がカバーリング処理部3に供給される。

[素材継目検出部]

前述のように、帆布供給経路22に沿って帆布繰出部11からカバーリング処理部3に供給される帆布106には、素材としての帆布106における長手方向の所定間隔ごとに重ね合わされて接合された部分である素材継目23が形成されている。そして、素材継目検出部16は、帆布繰出部11から繰り出されて搬送される帆布106における素材継目23を検出するための機構として設けられている。

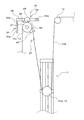

図4及び図5は、素材継目検出部16を模式的に示す図である。尚、図4は、素材継目検出部16について経路長調整部17の一部とともに模式的に図示している。また、図5は、素材継目検出部16について、更に拡大して模式的に図示している。図1、図4、及び図5に示す素材継目検出部16は、段差検出部26と位置検知器27とを備えて構成されている。

段差検出部26は、複数の受けロール12の1つであって帆布供給経路22上の所定位置に配置された検出用ロール12c上で検出用ロール12c上を通過する素材継目23の厚み方向の段差を検出する機構として構成されている。素材継目23は、帆布106において厚み方向に重ね合わされて接合された部分として構成されているため、厚み方向に段差を生じている。段差検出部26は、この段差を検出するように構成されている。また、上記の所定位置は、帆布供給経路22上の所定位置であって素材継目検出部16が素材継目23を検出する素材継目検出位置SPとして設定されている。

位置検知器27は、段差検出部26にて段差として検出された素材継目23の帆布供給経路22上の現在位置を追跡可能な検知器として構成されている。より具体的には、位置検知器27は、検出用ロール12cの回転角度を検知するエンコーダとして設けられている。また、位置検知器27は、検出した検出用ロール12cの回転角度の検出信号S27を制御装置21の制御部21bへ送信するように構成されている。

ここで、段差検出部26について更に詳しく説明する。段差検出部26は、上記の検出用ロール12cと、揺動アーム28と、押さえロール29と、変位センサ30と、を備えて構成されている。

検出用ロール12cは、複数の受けロール12のうちの1つとして設けられ、帆布供給経路22上の素材継目検出位置SPに設置されている。検出用ロール12cは、帆布供給機構1において上方の位置に設置されたブラケット31に対して固定された軸部に対して回転自在に支持されている。また、検出用ロール12cは、軸方向における中央部分の直径が両端部分の直径よりも大きいクラウンロールとして設けられている。そして、検出用ロール12cから帆布繰出部11側及びカバーリング処理部3側にそれぞれ延びる帆布106のなす角が、鋭角(即ち、90°未満の角度)となるように、帆布106は、検出用ロール12cに巻き掛けられている。即ち、図5に示す角度θが鋭角となるように、帆布106が、検出用ロール12cに巻き掛けられている。尚、角度θは、例えば、10°程度に設定されてもよい。

揺動アーム28は、ブラケット31に対して固定された支軸28aに対して片持ち状に支持されるとともに、支軸28aに対して回転自在に支持された片持ち式の揺動アームとして構成されている。

押さえロール29は、検出用ロール12cの上方において検出用ロール12cに対向して配置され、揺動アーム28に対して回転自在に支持されたロールとして設けられている。更に、押さえロール29は、片持ち式の揺動アームの長手方向における中間部に設けられることで検出用ロール12cに対して揺動可能に支持され、検出用ロール12cに沿って搬送される帆布106を検出用ロール12cとの間で挟んだ状態で押さえるように構成されている。

変位センサ30は、揺動アーム28の揺動先端部28bに対して当接する接触式の変位センサとして構成されている。変位センサ30は、ハウジング30aと、ロッド30bと、ロッド30bを付勢するバネ(図示省略)と、センサ部(図示省略)とを備えている。ロッド30bは、ハウジング30aを貫通して上方に突出して設けられ、ハウジング30aに対して上下方向に変位自在に支持されている。上記のバネは、ハウジング30a内に収容され、ロッド30bを上方に付勢するバネとして設けられている。上記のセンサ部は、ロッド30bの上下方向の変位量を検出しデジタル出力可能なセンサ部として設けられている。また、変位センサ30のハウジング30aは、ロッド30bの先端面が、揺動アーム28の揺動先端部28bの下面に対して略直交して当接するように、ブラケット31に固定されている。尚、検出用ロール12cの軸部、揺動アーム28の支軸28a、及びハウジング30aは、1つのブラケット31に固定されている。

段差検出部26においては、片持ち式の揺動アーム28の自重によって、揺動アーム28に支持された押さえロール29が、検出用ロール12cに巻き掛けられて搬送される帆布106に対して、回転しながら押し付けられている。検出用ロール12cと押さえロール29との間を素材継目23の段差が通過する際には、その段差の厚さに応じて、押さえロール29が検出用ロール12cに対して上方に変位するとともに、揺動アーム28も上方に揺動する。そして、揺動アーム28が上方に揺動すると、揺動先端部28bが上方に変位し、変位センサ30のハウジング30aからロッド30bがバネの付勢力によって揺動先端部28bに追従しながら上方に変位する。ロッド30bが上方に変位すると、その変位量が変位センサ30のセンサ部にて検出される。この検出結果は、変位センサ30の出力信号として、制御装置21の制御部21bに送信されるように構成されている。尚、変位センサ30からの出力信号は、段差検出部26で段差が検出された際に段差検出部26から制御部21bに送信される段差変位信号S26となる。

ここで、段差検出部26において検出される段差の変位量の増幅作用について、図5を参照しつつ説明する。揺動アーム28の長さ及び揺動アーム28における押さえロール29の位置に応じて、図5に示すように、軸間距離L1とセンサ距離L2とを設定することができる。ここで、軸間距離L1は、揺動アーム28の支軸28aと、揺動アーム28の長手方向における検出用ロール12c及び押さえロール29の軸に対応する位置との距離である。即ち、軸間距離L1は、支軸28aと、揺動アーム28の長手方向における素材継目検出位置SPに対応する位置との距離である。そして、センサ距離L2は、揺動アーム28の支軸28aと、揺動先端部28bにおける変位センサ30のロッド30aの先端部に当接する部分との、揺動アーム28に沿った距離である。

揺動アーム28の長さ或いは揺動アーム28における押さえロール29の位置を調整することで、軸間距離L1に対するセンサ距離L2の比(L2/L1)を適宜設定することができる。例えば、軸間距離L1に対するセンサ距離L2の比(L2/L1)を数倍にするように設定でき、例えば、3倍にするように設定することができる。この場合、素材継目検出部26の検出用ロール12c上を通過する帆布106の厚み方向の段差が、例えば0.6mmであれば、段差の変位量を揺動アーム28にて増幅した増幅変位は、1.8mmとなる。よって、段差検出部26は、増幅した変位量の信号を制御装置21の制御部21bへ出力することができる。尚、本願発明者は、実施例として、軸間距離L1に対するセンサ距離L2の比(L2/L1)を3倍に設定した帆布供給機構1を実施した。そして、押さえロール29の部分における実変位量が、帆布の厚さ程度の0.6mmである場合について増幅変位の検証を行った。具体的には、軸間距離L1を50mmに設定し、センサ距離L2を150mmに設定した実施例を実施した。その結果、変位センサ30のロッド30bが当接する揺動アーム28の揺動先端部28bの変位量が、押さえロール29の部分における実変位量の3倍であって帆布の厚さの3倍である1.8mmまで増幅できることを確認することができた。

[経路長調整部]

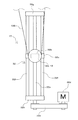

図6は、経路長調整部17を模式的に示す図である。図1、図4、及び図6に示す経路長調整部17は、複数の受けロール12の1つであって帆布供給経路22上に配置された移動ロール12dの位置を移動させることで、ベルト成形体105の種別毎に、帆布供給経路22の長さを調整可能な機構として設けられている。

経路長調整部17は、上記の移動ロール12dと、移動ロール12dを回転自在に支持するとともに移動ロール12dを上下移動自在に支持するボールネジ機構32と、を備えて構成されている。ボールネジ機構32は、ボールネジ32a、ボールネジナット32b、ブラケット部32c、駆動モータ32d、減速機32e、一対のガイドシャフト32f、等が備えられている。

ボールネジ32aは、軸棒に螺旋状のねじ溝が形成された軸部材として設けられている。ボールネジナット32bは、ボールネジ32aに螺合されたナット部材として設けられている。ブラケット部32cは、ボールネジナット32bに固定されるとともに、移動ロール12dの支軸が固定される部材として設けられている。駆動モータ32dは、ボールネジを軸回転させる電動モータとして設けられている。駆動モータ32dは、制御装置21の制御部21bからの指令に基づいて作動し、回転するように構成されている。減速機32eは、駆動モータ32dの駆動トルクをボールネジ32aに伝達する減速機として構成され、本実施形態では、タイミングベルトを含んで構成されている。一対のガイドシャフト32fは、上下方向に平行に延びるとともに、ブラケット部32cに挿入されたシャフト部材として設けられている。一対のガイドシャフト32fは、上端部において上部対向部材32gに固定され、下端部において下部対向部材32hに固定されている。そして、ブラケット部32cは、一対のガイドシャフト32fに対して上下方向にスライド移動自在に支持されている。

ボールネジ機構32aは、制御部21bからの指令に基づいて駆動モータ32dが回転することにより、駆動トルクが減速機32eを介してボールネジ32aに伝達される。そして、駆動トルクが伝達されると、ボールネジ32aが軸回転し、ボールネジ32aのねじ溝に螺合したボールネジナット32bに固定されたブラケット部32cが上下方向に直線的に移動し、ブラケット部32cに回転自在に支持された移動ロール12dも上下方向に移動する。これにより、経路長調整部17は、移動ロール12dの位置を移動させ、移動ロール12dに巻き掛けられている帆布106の帆布供給経路22の長さを調整することができるように構成されている。尚、駆動モータ32dとして、電動サーボモータが用いられることが好ましい。駆動モータ32cを電動サーボモータにすることで、制御部21bによるボールネジ32aの回転制御を緻密に行うことができる。

また、経路長調整部17においては、制御装置21の制御部21bの制御に基づいて、ベルト成形体105の種別毎に、その種別のベルト成形体105のカバーリング処理が開始される際に、予め、移動ロール12dの位置が変更され、帆布供給経路22の長さが調整される。このとき、経路長調整部17においては、ベルト成形体105の種別毎に、帆布106のカット位置CPを起点とし、素材継目検出部の検出用ロール12c上の素材継目検出位置SPに至る帆布供給経路22に沿った長さが、ベルト輪状体105の1巻き分の帆布106の長さよりも若干長めの所定長さになるように帆布供給経路22が調整される。

具体的には、図4を参照しつつ、経路長調整部17は、ベルト成形体105の種別(特には、ベルト長さ)毎に、素材継目検出位置SPが、カット位置CPからベルト成形体105の1巻き分の帆布106の長さに対応する距離だけ帆布供給経路22上を遡った位置であって次回のカバーリング処理で成形継目となる位置であるカット予定位置XPよりも、少なくとも許容最小継目間距離Aだけ、帆布繰出部11側に遡った帆布供給経路22上の位置となるように、帆布供給経路22の長さを調整する。ここで、許容最小継目間距離Aは、素材継目23と成形継目との間で離間していることが必要な距離として設定される所定の距離となる。また、カット位置CPからカット予定位置XPまで遡った距離は、成形継目と成形継目との間の距離であり、以下、この距離について、成形継目間距離D0と称する。尚、図4に示す例では、素材継目検出位置SPが、カット予定位置XPよりも、距離SX(両端矢印SXで示す距離)だけ帆布繰出部11側に遡った帆布供給経路22上の位置となるように、帆布供給経路22の長さが調整されている。よって、距離SXは、許容最小継目間距離A以上の距離となる。

尚、素材継目検出位置SPが、次回のカット予定位置XPよりも、少なくとも許容最小継目間距離Aだけ、帆布繰出部11側に遡った位置となるように、帆布供給経路22の長さを調整するのは、カバーリング処理に際し、予め、成形継目となる次回のカット予定位置の前後の許容最小継目間距離A未満の範囲内に存在する素材継目23を確実に検知するためである。

素材継目検出位置SPは、次回のカット予定位置XPよりも、許容最小継目間距離Aだけ、帆布繰出部11側に遡った帆布供給経路22上の位置にしてもよいが、許容最小継目間距離A(例えば40mm)に数ミリ程度の誤差相当量距離である安全距離α(例えば5mm)を所定の余裕代として加えた距離(A+α)だけ、帆布繰出部11側に遡った帆布供給経路22上の位置とするのが好ましい。即ち、カット予定位置XPから素材継目検出位置SPまで遡った距離SXは、距離(A+α)であることが好ましい。従って、素材継目検出位置SPは、カット位置CPから、素材継目間距離D0と許容最小継目間距離Aと安全距離αとの和の分だけ、即ち、(D0+A+α)の距離だけ、帆布繰出部11側に遡った帆布供給経路22上の位置であることが好ましい。

ここで、上記の誤差相当量距離である安全距離αとは、位置検知器27での検知結果に基づいて追跡される素材継目23の帆布供給経路22上の現在位置の追跡精度に係り、実際の素材継目23の現在位置と、制御装置21の制御部21bが認識した素材継目23の現在位置との間の距離(誤差)に相当する量である。これはゴム引き処理を施したバイアス帆布としての帆布106のロット間等で帆布106の厚みが僅かに変動することにより、その分、検出用ロール12cの回転角度当たりの帆布106の送り量(距離)が変化することに起因する。この誤差相当量距離である安全距離αを考慮して、カット予定位置XPから素材継目検出位置SPまで遡った距離SXを調整することにより、例えば、実際の素材継目23の現在位置が次回のカット予定位置XPの直前の許容最小継目間距離A未満の範囲内に存在するのに、この範囲内に無いと制御部21bが誤って認識してしまうことを防止できる。

尚、経路長調整部17による帆布供給経路22の長さの調整は、上述のように、制御部21bの制御に基づいて行われる。制御部21bは、制御装置21における後述する設定情報記憶部21aに記憶されたベルト成形体種別情報(事前の試験により決定されるベルト成形体長さ、帆布種、等の情報)、およびベルト成形体種別情報毎に設定されるカット予定位置情報(ベルト輪状体105の1巻き分の帆布106の長さに対応する帆布供給経路22上のカット予定位置を定めた情報)に基づいて、経路長調整部17の動作(非定常動作)を制御する。そして、制御部21bの制御によって、ベルト成形体105の種別(特には、ベルト成形体105の長さ)毎に、カット位置CPから素材継目検出位置SPまでの帆布供給経路22の長さの設定の変更が行われる。

[引出装置]

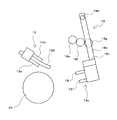

図7は、引出装置18を模式的に示す図である。また、図8乃至図10は、引出装置18の動作を説明するための図である。尚、図7乃至図10においては、引出装置18とともに、帆布先端把持部13及びカバーリング処理部3の上側プーリ3aも模式的に図示している。図1、図7乃至図10に示す引出装置18は、旋回駆動部18aに連結された回転軸18bに取り付けられて帆布106の先端部を把持可能な掴み部18cを有する旋回アーム18dを備えている。そして、引出装置18は、掴み部18cが帆布106を把持した状態で、旋回アーム18dが、旋回駆動部18aによる駆動によって、回転軸18bまわりに旋回することで、帆布106を引き出すように構成されている。

旋回駆動部18aは、電動モータとして構成され、回転軸18bに連結され、制御装置21の制御部21bからの指令に基づいて作動し、制御部21bによって動作が制御されるように構成されている。尚、図1においては、模式化されて図示されているため、旋回駆動部18aと回転軸18bとが個別に図示されているが、旋回駆動部18aと回転軸18bとは連結されている。制御部21bの制御に基づいて、旋回駆動部18aが回転軸18bを回転駆動することで、回転軸18bに片持ち状に支持された旋回アーム18dが、回転軸18bまわりで旋回することになる。そして、回転軸18bに一端側が支持されて回転軸18bまわりで旋回する旋回アーム18dの他端側に掴み部18cが設けられている。

引出装置18においては、例えば、旋回駆動部18aの駆動により、旋回アーム18dが、3ステップで旋回動作するように、3つの角度位置に対し、それぞれ旋回アーム18dに対向する旋回位置検知器(18e、18f、18g)が配設されている。旋回位置検知器(18e、18f、18g)は、近接センサとして設けられている。旋回位置検知器(18e、18f、18g)は、回転軸18bまわりの旋回アーム18dの旋回位置を検知し、この検知結果を旋回位置信号S18pとして制御装置21の制御部21bに送信するように構成されている。

旋回アーム18dは、旋回位置検知器18eで規定される第1角度位置、旋回位置検知器18fで規定される第2角度位置、旋回位置検知器18gで規定される第3角度位置、の3つの位置で停止可能に構成されている。旋回アーム18dは、制御部21bの制御による旋回駆動部18aの駆動によって旋回動作を行う。そして、旋回アーム18dは、旋回位置検知器(18e、18f、18g)での検知結果に基づく制御部21bの制御によって、旋回駆動部18aの駆動が停止され、第1乃至第3角度位置での停止動作を行う。

例えば、旋回位置検知器18eで規定される第1角度位置は、引出装置18の掴み部18cによる帆布106の先端部の掴み動作が行われる位置として規定されている。また、旋回位置検知器18fで規定される第2角度位置は、引出装置18によって引き出された帆布106の先端部の切断が行われる位置として規定されている。また、旋回位置検知器18gで規定される第3角度位置は、切断された帆布106の帆布片が除去される位置、及び、引出装置18の掴み部18cによる帆布106の先端部の掴み動作を行うために第1角度位置に移動する前に旋回アーム18dが待機している位置として規定されている。尚、予め、旋回アーム18dの隣り合う角度位置間の旋回動作時間(例えば約0.5秒)を定めた旋回動作時間情報は、制御装置21における後述の設定情報記憶部21aに記憶されている。設定情報記憶部21aに記憶された旋回動作時間情報に基づいて、制御部21bにより、旋回アーム18dの動作時間が制御される。尚、旋回駆動部18aは、サーボモータ、アンプ、およびブラケット等で構成されていてもよい。この場合、旋回位置検知器(18e、18f、18g)を構成する近接センサは不要となる。

掴み部18cは、圧力源20から供給される圧縮空気で作動して、帆布106の先端部を把持する動作と、帆布106の先端部の把持を開放する動作とを行うように構成されている。そして、掴み部18cは、圧力源20からの圧縮空気の給排に伴って開閉動作を行う一対の爪部18iを有している。一対の爪部18iには、圧力源20からの圧縮空気が給排される小型のエアシリンダ(図示省略)が連結されており、圧縮空気の給排によるエアシリンダの作動に伴って、一対の爪部18iの開閉動作が行われる。掴み部18cは、引出装置18による帆布106の引出動作が行われる際に帆布106を把持するように作動する。そして、掴み部18cは、引き出された帆布106が切断されて除去される際に、帆布106の把持を開放するように作動する。掴み部18cは、制御装置21の制御部21bからの指令に基づいて作動し、制御部21bによって動作が制御されるように構成されている。

また、掴み部18cには、掴み部18cの一対の爪部18iの開閉動作を検知する掴み部開閉検知器18hが設けられている。掴み部開閉検知器18hは、掴み部18cの一対の爪部18iの開閉動作を検知し、開閉動作を検知すると、その検知結果を掴み部開閉検知信号S18qとして制御装置21の制御部21bに送信するように構成されている。尚、掴み部開閉検知器18hは、例えば、エアシリンダに付属しているオートスイッチとして構成されている。

[除去装置]

図11は、帆布供給機構1における除去装置19を模式的に示す図である。尚、図11においては、除去装置19とともに、引出装置18、帆布先端把持部13、及びカバーリング処理部3の上側プーリ3aも模式的に図示している。図1及び図11に示す除去装置19は、筒状本体部33と回収容器34とを備え、引出装置18によって引き出されて切断された帆布106の帆布片を筒状本体部33によって吸い出すとともに、吸い出した帆布片を回収容器34に回収することで、帆布片を除去する装置として設けられている。

筒状本体部33は、開孔部33aが設けられ、開孔部33aは、その一端側33bから他端側33cに亘って、筒状本体部33を貫通するように設けられている。また、筒状本体部33には、圧縮空気の供給を行う圧力源20から圧縮空気を誘導する誘導管20aが接続されている。誘導管20aは、筒状本体部33の内部の開孔部33aの領域に連通している。また、筒状本体部33の内部の開孔部33aには、オリフィス33dが設けられ、誘導管20aから開孔部33a内に誘導された圧縮空気は、オリフィス33dを通過して、開孔部33aの他端側33cに向かって流動するように構成されている。

誘導管20aから開孔部33aの内部に取り込まれた圧縮空気(例えば0.5MPaの圧力の圧縮空気)は、開孔部33aに設けられたオリフィス33dに案内される。そして、オリフィス33dを通過して高速噴射された圧縮空気の気流によって生じた減圧作用(エジェクタ効果)によって、開孔部33aの一端側33bに案内されたカット済みの帆布片が、開孔部33aの一端側33bから吸い込まれ、他端側33cから外部へと排出される。

回収容器34は、筒状本体部33の開孔部33aの他端側33cに近接して配置されている。回収容器34は、筒状本体部33の開孔部33aの他端側33cから排出される帆布片を回収する容器として設けられている。また、回収容器34は、例えば、外部との境界を区画する隔壁面において、外部と連通可能な多数の連通孔(パンチング孔)が形成された容器として構成されている。筒状本体部33の開孔部33aの他端側33cから、帆布片が高速の気流とともに回収容器34に排出されると、帆布片は回収容器34内に回収され、高速の気流は、回収容器34の連通孔から外部へと流出することになる。尚、回収容器34は、筒状本体部33の開孔部33aの他端側33cに近接して配置されていなくてもよい。この場合、例えば、筒状本体部33の開孔部33aと回収容器34とがホース管で連結され、高速の気流とともに排出される帆布片が、回収容器34に誘導されるように構成されていてもよい。

上記のように、除去装置19においては、筒状本体部33は、圧力源20からの圧縮空気が開孔部33aに取り込まれるとともに開孔部33aに負圧を発生させるように構成されている。そして、除去装置19は、引出装置18により帆布106の先端部が引き出されるとともに切断装置14によりカット位置CPで帆布106が切断され、切断された帆布106の帆布片が引出装置18により開孔部33aの一端側33bに案内された際に、帆布片を開孔部33aの他端側33cから外部に吸い出すことによって、帆布片を回収容器34に回収可能に構成されている。

上記の除去装置19によると、簡素な構成の筒状本体部33と回収容器34とを用いて、除去装置19を構成することができる。そして、除去装置19によると、筒状本体部33の開孔部33aに負圧を発生させることによって帆布片を吸い込んで外部へ排出する構成のため、機械的な可動部が無く、装置を安価に構築することができるとともに、装置の保守点検をほぼ不要にでき、メンテナンス費用の抑制も図ることができる。

[帆布先端部の引出及び切除動作]

帆布先端部の引出及び切除動作は、成形継目となる次回のカット予定位置XPに接近し過ぎてベルト品質上問題となる素材継目23が、素材継目検出部16の検出結果に基づいて検出され、そのベルト品質上問題となる素材継目23がベルト成形体105に含まれないようにする際に、行われる。帆布先端部の引出動作及び切除動作(切断動作及び除去動作)について、図7乃至図11を参照しつつ、説明する。

まず、ベルト品質上問題となる素材継目23が検出されていない状態では、図7に示すように、引出装置18において、旋回アーム18dは、旋回位置検知器18gが対応する第3角度位置に待機している。

一方、ベルト品質上問題となる素材継目23が検出され、そのベルト品質上問題となる素材継目23がベルト成形体105に含まれないようにする処理が行われる際には、制御部21bによって引出装置18の動作が制御される。この制御により、旋回アーム18dが、第3角度位置から旋回位置検知器18eが対応する第1角度位置まで旋回するように動作する。旋回アーム18dが、第1角度位置まで旋回すると、旋回アーム18dの旋回動作が停止される。このときの旋回アーム18dの旋回動作時間は、例えば、約1秒程度に設定される。

旋回アーム18dが旋回して第1角度位置で停止すると、次いで、制御部21bの制御によって、掴み部18cの動作が行われる。掴み部18cは、図8に示すように、開いていた一対の爪部18iを閉じ、帆布先端把持部13で把持されている帆布106の先端部を把持するように動作する。これにより、掴み部18cによる帆布106の先端部の掴み動作が行われ、帆布106の先端部が把持される。

掴み部18cによる帆布106の先端部の把持が完了すると、次いで、制御部21bの制御により、帆布先端把持部13のクランプ13aの把持が開放され、旋回アーム18dが旋回するように動作する。このとき、旋回アーム18dは、図9に示すように、第1角度位置から旋回位置検知器18fが対応する第2角度位置まで旋回するように動作する。旋回アーム18dが、第2角度位置まで旋回すると、旋回アーム18dの旋回動作が停止される。このときの旋回アーム18dの旋回動作時間は、例えば、約0.5秒程度に設定される。旋回アーム18dが第2角度位置まで旋回することで、帆布106の先端部が、帆布先端把持部13から一定の長さ分(例えば、約90mm)引き出される。旋回アーム18dが第2角度位置まで旋回して一定の長さ分の帆布106が引き出されると、制御部21bの制御により、帆布先端把持部13のクランプ13aが閉じ、図10に示すように、帆布106がクランプ部13aによっても把持される。

帆布106の先端部が旋回アーム18dによって引き出されて掴み部18c及びクランプ13aで把持された状態になると、図10において破線で示すカット位置CPにて、制御部21bの制御により、切断装置14によって、帆布106の切断が行われる。これにより、ベルト品質上問題となる素材継目23がベルト成形体105に含まれないように、素材継目23が成形継目からずらされる処理が完了することになる。また、上記の切断が行われたとき、掴み部18cにて把持されている帆布106の帆布片が、除去される対象となる。

上記の切断処理が終了すると、制御部21bの制御により、旋回アーム18dが第2角度位置から第3角度位置まで旋回するように動作する。また、このとき、制御部21bの制御により、圧力源20の動作が制御され、圧力源20から筒状本体部33の開孔部33aへの圧縮空気の供給が開始され、除去装置19の作動が開始される。旋回アーム18dが、第3角度位置まで旋回すると、旋回アーム18dの旋回動作が停止される。このときの旋回アーム18dの旋回動作時間は、例えば、約0.5秒程度に設定される。旋回アーム18dが第3角度位置まで旋回すると、図11に示すように、掴み部18cの位置が、除去装置19の筒状本体部33の開孔部33aの一端側33bの近傍まで移動する。掴み部18cが開孔部33aの一端側33bの近傍まで移動したときには、圧力源20から筒状本体部33の開孔部33aへの圧縮空気の供給は行われており、除去装置19が作動している状態となっている。この状態で、制御部21bの制御により、掴み部18cが開き、帆布片の把持が解除される。

図11に示すように、作動している除去装置19の筒状本体部33の開孔部33aの一端側33bで掴み部18cが開くと、掴み部18cに把持されていた帆布片が、開孔部33aの一端側33bから開孔部33aに吸い込まれる。開孔部33aに吸い込まれた帆布片は、開孔部33aの他端側33cから外部へと排出され、回収容器34に回収される。これにより、帆布片の除去動作が終了する。

[圧力源]

圧力源20は、圧縮空気を生成するエアーコンプレッサーとして構成され、圧縮空気で作動する帆布先端把持部13、切断装置14、引出装置18の掴み部18c、除去装置19のそれぞれへの圧縮空気の供給を行う装置として構成されている。圧力源20の動作は、制御装置21の制御部21bによって制御される。即ち、帆布先端把持部13、切断装置14、引出装置18の掴み部18c、除去装置19のそれぞれへの圧縮空気の供給及び供給停止は、制御部21bの制御によって行われる。

尚、本願発明者は、実施例として、除去装置19の筒状本体部33の開孔部33aの内径を約60mmとし、開孔部33a内に供給する圧縮空気の圧力を0.5MPaに設定した帆布供給機構1を実施した。そして、厚さ約0.6mm×幅約50mmの断面寸法の帆布106について、前述の許容最小継目間距離Aを40mmに設定し、引出装置18による帆布106の先端部の引出長さを、許容最小継目間距離Aの2倍に安全距離αの2倍を加えた長さとして、90mmに設定し、帆布先端部の引出及び除去動作の検証を行った。その結果、帆布先端部の引出及び除去動作は円滑に行われ、厚さ約0.6mmで、長さが上記の引出長さと同等の90mmで、幅が約50mmの帆布片を切除して回収容器34に回収することができた。

[制御装置]

図1に示す制御装置21は、設定された各種設定情報に基づいて、帆布供給機構1の各装置等の動作を制御する装置として設けられ、CPU等のハードウェア・プロセッサ、メモリ、各種設定情報が入力される際にユーザによって入力操作が行われる入力装置、インターフェース回路、等を備えて構成されている。また、制御装置21は、メモリで構成される設定情報記憶部21aと、メモリに格納されたプログラムがハードウェア・プロセッサによって読み出されて実行されることで各装置等の動作を制御する制御部21bと、を備えて構成されている。

設定情報記憶部21aは、設定情報として、ベルト成形体種別情報、素材継目判別情報、カット予定位置情報、素材継目検出位置情報、許容最小継目間距離情報、旋回動作時間情報、等を記憶するように構成されている。

ベルト成形体種別情報は、ベルト成形体105の種別に応じた仕様を定めた情報として、設定情報記憶部21aに記憶される。より具体的には、ベルト成形体種別情報としては、ベルト成形体105の種別に応じて特定される情報であって、ベルト成形体105の長さの情報、帆布106の厚さの情報、帆布106の種類についての情報、等の情報が設定情報記憶部21aに記憶される。

素材継目判別情報は、ベルト成形体種別情報毎に設定されるとともに、段差検出部26で段差が検出された際に段差検出部26から制御部21bに送信される段差変位信号S26に基づいて制御部21bが素材継目23の有無を判別するための閾値を定めた情報として、設定情報記憶部21aに記憶される。本実施形態では、段差検出部26において、段差として、押さえロール29の変位量を揺動アーム28によって増幅した増幅変位が検出されるため、ベルト成形体種別情報(特には、帆布106の厚さの情報)毎に、素材継目23と認識すべき段差の増幅変位の閾値を定めた素材継目判別情報が、設定情報記憶部21aに記憶される。

カット予定位置情報は、帆布供給経路22上のカット予定位置を定めた情報として、設定情報記憶部21aに記憶される。また、カット予定位置情報は、ベルト成形体種別情報毎に設定され、ベルト輪状体105の1巻き分の帆布106の長さに対応する帆布供給経路22上のカット予定位置XPを定めた情報として、設定情報記憶部21aに記憶される。

素材継目検出位置情報は、カット予定位置情報に対応して設定されるとともに、帆布供給経路22上の素材継目検出位置SPを定めた情報として、設定情報記憶部21aに記憶される。許容最小継目間距離情報は、素材継目23と成形継目との間で離間していることが必要な距離として設定される所定の許容最小継目間距離Aを定めた情報として、設定情報記憶部21aに記憶される。旋回動作時間情報は、引出装置18の旋回アーム18dの旋回動作時間を定めた情報として、設定情報記憶部21aに記憶される。

制御部21bは、切断検知器14aから切断検知信号S14を受信し、位置検知器27から検出用ロール12cの回転角度の検出信号S27を受信し、段差検出部26から段差変位信号S26受信する。また、制御部21bは、設定情報記憶部21aから、素材継目判別情報、カット予定位置情報、素材継目検出位置情報、および、許容最小継目間距離情報を読み出す。そして、制御部21bは、切断検知信号S14、検出用ロール12cの回転角度の検出信号S27、段差変位信号S26、素材継目判別情報、カット予定位置情報、素材継目検出位置情報、および、許容最小継目間距離情報の少なくとも1つに基づいて、経路長調整部17、帆布繰出部11、圧力源20の動作、帆布把持部変位機構25の動作、カバーリング処理部3の走行機構の動作を制御するように構成されている。これにより、制御部21bは、毎回のカバーリング処理毎に、ベルト輪状体100の1巻き分の帆布106をカバーリング処理部3へ供給する定常的な動作を制御するように構成されている。

また、制御部21bは、ベルト成形体種別情報毎に、経路長調整部17、帆布繰出部11、および圧力源20の動作を制御するように構成されている。更に具体的には、制御部21bは、設定情報記憶部21aに記憶されたベルト成形体種別情報及びカット予定位置情報に基づいて、ベルト成形体105の種別が変更された場合の非定常動作として、経路長調整部17の動作を制御する。そして、制御部21bの制御によって、ベルト成形体105の種別毎に、カット位置CPから素材継目検出位置SPまでの帆布供給経路22の長さの設定の変更が行われる。

また、制御部21bは、段差検出部26から受信した段差変位信号S26に基づく段差の検出結果と、設定情報記憶部21aに記憶された素材継目判別情報の閾値とを比較することで、素材継目23の有無を判別し、素材継目23を検出する。

また、制御部21bは、位置検知器27から受信した検出用ロール12cの回転角度の検出信号S27に基づいて、帆布106の送り量を計算する。また、制御部21bは、位置検知器27から受信した検出用ロール12cの回転角度の検出信号S27と、切断検知器14aから受信した切断検知信号S14とに基づいて、帆布106の切断終了時点で、位置検知器27で検知される帆布供給経路22上の素材継目23の現在位置である素材継目現在位置PPにおけるカット位置CPから遡った距離である素材継目距離D1を演算する。即ち、制御部21bは、帆布106の切断終了時点で、検出された素材継目23が帆布供給経路22上のどの位置にあるかを特定するため、素材継目現在位置PPにおけるカット位置CPから遡った距離である素材継目距離D1を演算する。

更に、制御部21bは、切断検知信号S14に基づいて判定される帆布106の切断終了時点で、成形継目となる次回のカット予定位置XPに対して許容最小継目間距離A未満の距離の範囲で接近し過ぎてベルト品質上問題となる素材継目23を検知するため、次の該非判定を実行する。

該非判定では、制御部21bは、まず、上記の演算をして求めた素材継目距離D1と、カット位置CPからカット予定位置XPまで遡った距離である成形継目距離D0との間の距離である継目間予定距離(|D1−D0|)を演算する。次に、この該非判定において、制御部21bは、継目間予定距離(|D1−D0|)と許容最小継目間距離Aとが下記(1)式の関係となるかどうかを判定する。

|D1−D0|<A ・・・(1)

また、該非判定において、制御部21bは、上記(1)式に該当すると判定した場合には、更に、上記の成形継目距離D0と上記の素材継目距離D1とが、下記(2)式の関係となるかどうかを判定する。

D1≦D0 ・・・(2)

上記の(1)式及び(2)式に基づく判定が実行されることで、該非判定の実行が終了する。そして、制御部21bは、帆布106の切断終了時点での上記の該非判定の結果に基づいて、経路長調整部17、帆布繰出部11、および圧力源20のうちの少なくとも1つの動作を制御する。

また、制御部21bは、把持部開閉検知器13bから受信した把持部開閉検知信号S13、掴み部開閉検知器18fから受信した掴み部開閉検知信号S18q、旋回位置検知器(18e、18f、18g)から受信した旋回位置信号S18p、および、旋回動作時間情報の少なくとも1つに基づいて、帆布先端把持部13、切断装置14、引出装置18、除去装置19、および圧力源20の動作を制御するように構成されている。更に、制御部21bは、前述の該非判定の結果に基づいて、帆布先端把持部13、切断装置14、引出装置18、除去装置19、および圧力源20の動作を制御するように構成されている。

[ベルト品質上問題となる素材継目の処理]

次に、ベルト品質上問題となる素材継目23がベルト成形体105に含まれないようにするための帆布供給機構1における処理について説明する。図12は、ベルト品質上問題となる素材継目23がベルト成形体105に含まれないようにするため処理を説明するためのフローチャートである。

図12に示す処理は、毎回のカバーリング処理において、カバーリング処理が終了するタイミングで行われる。カバーリング処理の終了間際のタイミングにおいて、切断装置14による帆布106の切断処理が行われると(ステップS101)、切断検知器14aは、帆布106の切断終了を検知し、切断検知信号S14を制御部21bに送信する(ステップS102)。

切断検知信号S14を受信すると、制御部21bは、帆布106の切断終了時点と判断し、ステップS103の処理を開始する。ステップS103においては、制御部21bは、まず、位置検知器27で検知される帆布供給経路22上の素材継目23の現在位置である素材継目現在位置PPにおけるカット位置CPから遡った距離である素材継目距離D1を演算する。更に、制御部21bは、素材継目距離D1と、カット位置CPからカット予定位置XPまで遡った距離である成形継目距離D0との間の距離である継目間予定距離(|D1−D0|)を演算する。そして、制御部21bは、継目間予定距離(|D1−D0|)と許容最小継目間距離Aとが、|D1−D0|<Aの関係を満たすか否かを判定する(ステップS103)。

ステップS103において、|D1−D0|<Aの関係が満たされると判定された場合(ステップS103、Yes)、更に、成形継目距離D0と素材継目距離D1とが、D1≦D0の関係を満たすか否かが判定される(ステップS104)。ステップS104に該当すると判定されると(ステップS104、Yes)、制御部21bは、|D1−D0|(絶対値)<A、かつ、D1≦D0と判定し、素材継目現在位置PPが、次回のカット予定位置XPと同位置、もしくは、次回のカット予定位置XPの直前の許容最小継目間距離A未満の範囲にあると判断されたこととなる。

尚、図13は、素材継目検出部16及びその近傍を模式的に示す図であって、素材継目23とカット予定位置XPとが許容最小継目間距離A未満の範囲で接近した状態を示す図である。図13に示す場合は、ステップS104に該当すると判定された場合であり、素材継目現在位置PPが、次回のカット予定位置XPの直前の(カバーリング処理部3側で直近の)許容最小継目間距離A未満の範囲にあると判断される場合である。尚、図13では、次回のカット予定位置XPから帆布繰出部11側及びカバーリング処理部3側のそれぞれにおける許容最小継目間距離A未満の範囲について、距離Aの両端矢印で示している。また、図13では、素材継目現在位置PPと次回のカット予定位置XPとの間の距離である継目間予定距離(|D1−D0|)の範囲について、距離|D1−D0|の両端矢印で示している。また、図13では、素材継目検出位置SPと次回のカット予定位置XPとの間の距離(許容最小継目間距離A+安全距離α)については、距離A+αの両端矢印で示している。

ステップS104に該当すると判定され、|D1−D0|<A、かつ、D1≦D0と判定された場合は、帆布106の切断終了時点で、次回カット予定位置XPと同位置、もしくは次回カット予定位置XPの直前に存在する素材継目23が、成形継目となる次回カット予定位置XPに接近し過ぎてベルト品質上問題となる素材継目23であると判断される。このため、この問題となる素材継目23の部分が、ベルト成形体105に含まれないように、ステップS105の処理が実行される。

ステップS105においては、次回カバーリング処理前に、即ち、次のベルト成形体105のカバーリング処理に先立って、帆布106の先端部を適当量(少なくとも許容最小継目間距離Aの長さ分だけ)引き出すとともにこれを切除(切断して除去)する処理が行われる。これにより、ベルト品質上問題となる素材継目23がベルト成形体105に含まれないように、問題の素材継目23が成形継目となるカット予定位置XPからずらされて離される。このステップS105においては、制御部21bの制御によって、前述のように、引出装置18、帆布先端把持部13、切断装置14、除去装置19が作動することで、帆布先端部の引出及び切除動作が行われる。これにより、ベルト品質上問題となる素材継目23がベルト成形体105に含まれない状態となる。尚、制御部21bの制御に基づいて引出装置18等が作動することで、帆布先端部の引出及び切除処理は自動的に行われるが、この帆布先端部の引出及び切除処理は、手動操作で対応して行われてもよい。

ステップS105においては、切断装置14が作動するため、ステップS105が終了すると、再び、ステップS102の判定が実行される。ステップS105の処理において、ベルト品質上問題となる素材継目23がベルト成形体105に含まれない状態となっていれば、ステップS103では、|D1−D0|≧Aと判定される。

ステップS103に該当すると判定されてステップS104の判定が行われ、ステップS104に該当しないと判定されると(ステップS104、No)、制御部21bは、|D1−D0|(絶対値)<A、かつ、D1>D0と判定し、素材継目現在位置PPが、次回のカット予定位置XPの直後の許容最小継目間距離A未満の範囲にあると判断されたこととなる。

この場合、帆布106の切断終了時点で、次回カット予定位置XPの直後に存在する素材継目23が、成形継目となる次回カット予定位置XPに接近し過ぎてベルト品質上問題となる素材継目23であると判断される。このため、この問題となる素材継目23の部分が、ベルト成形体105に含まれないように、ステップS106の処理が実行される。

ステップS106においては、次回カバーリング処理の後に、即ち、次のベルト成形体105のカバーリング処理の直後に、帆布106の先端部を適当量(少なくとも許容最小継目間距離Aの長さ分だけ)引き出すとともにこれを切除(切断して除去)する処理が行われる。これにより、ベルト品質上問題となる素材継目23がベルト成形体105に含まれないように、問題の素材継目23が成形継目となるカット予定位置XPからずらされて離される。このステップS106においては、制御部21bの制御によって、前述のように、引出装置18、帆布先端把持部13、切断装置14、除去装置19が作動することで、帆布先端部の引出及び切除動作が行われる。これにより、ベルト品質上問題となる素材継目23がベルト成形体105に含まれない状態となる。

ステップS106においては、切断装置14が作動するため、ステップS106が終了すると、再び、ステップS102の判定が実行される。ステップS106の処理において、ベルト品質上問題となる素材継目23がベルト成形体105に含まれない状態となっていれば、ステップS103では、|D1−D0|≧Aと判定される。

ステップS103に該当しないと判定されると(ステップS103、No)、制御部21bは、|D1−D0|(絶対値)≧Aと判定し、素材継目現在位置PPが、次回のカット予定位置XPの前後(直後及び直後)の許容最小継目間距離A未満の範囲にないと判断されたこととなる。この場合、帆布106の切断終了時点で、次回カット予定位置XPと同位置、もしくは次回カット予定位置XPの前後(直前及び直後)に存在する素材継目23は、成形継目となる次回カット予定位置XPに接近し過ぎてはなく、ベルト品質上問題ではない素材継目23であると判断される。このため、図12に示す処理が一旦終了し、定常的なカバーリング処理のための一連の帆布供給動作が開始される。

[作用効果]

本実施形態の帆布供給機構1によると、帆布供給経路22上の所定位置に配置された検出用ロール12c上を通過する素材継目23の部分の段差が、段差検出部26で検出される。そして、段差検出部26で段差として検出された素材継目23の帆布供給経路22上の現在位置が、位置検出器27で追跡される。このため、帆布繰出部11からカバーリング処理部3に帆布106を供給しながら、帆布106の搬送を停止させることなく、素材継目22を検出することができる。よって、特許文献2の帆布供給機構のように、毎回のカバーリング処理の際に、素材継目23の検出のために、逐次、帆布106の供給を停止させたうえで、移動シリンダー等の移動手段によって素材継目23を検出する手段を帆布106に対して相対移動させることが、不要となる。このため、毎回のカバーリング処理毎に余分なロス時間が発生することがなく、また、上記の移動手段のための余分なコスト及びスペースも不要となり、ラップドベルトの生産性を低下させてしまうことを防止できる。

また、本実施形態によると、経路長調整部17は、ベルト成形体105の種別毎に、素材継目検出位置SPが、次回のカバーリング処理で成形継目となるカット予定位置XPよりも、少なくとも許容最小継目間距離Aだけ、帆布繰出部11側に遡った帆布供給経路22上の位置となるように、帆布供給経路22の長さを調整可能に構成される。このように、本実施形態によると、経路長調整部17と素材継目検出部16とが連動することにより、ベルト成形体105の種別が変更され、特に、ベルト成形体105の長さが変更された場合であっても、素材継目検出位置SPと次回のカット予定位置XPとを、常に、少なくとも許容最小継目間距離Aだけ離れた範囲で接近した状態に維持させることができる。つまり、素材継目検出位置SPと次回のカット予定位置XPとの間の距離が、許容最小継目間距離Aと等しくなるように、素材継目検出位置SPをカット予定位置XPよりも帆布繰出部11側に許容最小継目間距離Aだけ遡った位置に維持させることができる。或いは、素材継目検出位置SPと次回のカット予定位置XPとの間の距離が、許容最小継目間距離Aに所定の余裕代である安全距離αを加えた距離(A+α)に等しくなるように、素材継目検出位置SPをカット予定位置XPよりも帆布繰出部11側に距離(A+α)だけ遡った位置に維持させることができる。このため、成形継目となる次回のカット予定位置XPの前後で次回のカット予定位置XPに対して許容最小継目間距離A未満の距離の範囲で接近し過ぎてベルト品質上問題となる素材継目23の検知を確実なものに維持できる。即ち、素材継目検出位置SPと次回のカット予定位置とが、少なくとも許容最小継目間距離Aだけ離れた範囲で常に接近した状態に維持されず、上記両位置間の経路長が長くなることにより、素材継目23の現在位置の追跡精度が低下し得る場合と比べ、成形継目となる次回のカット予定位置XPの前後で次回のカット予定位置XPに対して許容最小継目間距離A未満の距離の範囲で接近し過ぎてベルト品質上問題となる素材継目23の検知を確実なものに維持できる。

また、本実施形態によると、成形継目となる次回のカット予定位置XPに接近し過ぎてベルト品質上問題となる素材継目23を確実に検知できるため、その検知結果に基づいて、帆布先端把持部13と切断装置14とを作動させ、品質上問題となる素材継目23がベルト成形体105に含まれないように除去することができる。

従って、本実施形態によると、ラップドベルトの生産性を低下させることなく、カバーリング処理に際し、成形継目となる次回のカット予定位置XPに接近し過ぎてベルト品質上問題となる帆布106の素材継目23を確実に検知し、品質上問題となる素材継目23がベルト成形体105に含まれないようにすることができる、ベルト成形体のカバーリング処理用の帆布供給機構1を提供することができる。

また、本実施形態によると、検出用ロール12cと検出用ロール12cに対して揺動可能な押さえロール29との間で帆布106を挟持した状態で、揺動アーム28の揺動先端部28bが当接する変位センサ30により、素材継目23の部分の段差を容易に検出することができる。また、本実施形態によると、帆布106を検出用ロール12cと押さえロール29との間で挟持する片持ち式の揺動アーム28の自重(デッドウェイト)を調整することで、ゴム引き処理を施したバイアス帆布等として構成される帆布106が、過度に伸長したり、或いは、過度に弛んだりすることがないように、容易に設定することができる。即ち、揺動アーム28の自重を調整することで、帆布106に接触抵抗が掛かり、帆布106が検出用ロール12cよりもカバーリング処理部3側で過度に伸長したり、逆に、帆布106が検出用ロール12c上でスリップし、帆布106が検出用ロール12cよりもカバーリング処理部3側で過度に弛んだりすることがないように、容易に設定することができる。

また、本実施形態によると、揺動アーム28の長さ或いは揺動アーム28における押さえロール29の位置を調整することで、押さえロール29の変位量を揺動先端部28bにおいて増幅させ、素材継目23を確実に検出することができる。例えば、押さえロール29の変位量が、一般的な帆布の厚さ程度の0.6mm程度である場合でも、揺動アーム28の長さ或いは揺動アーム28における押さえロール29の位置を調整することで、揺動先端部28bの変位量を、押さえロール29の変位量の数倍或いはそれ以上に増幅させ、素材継目23を確実に検出することができる。よって、実際の段差を増幅して出力できないような構成による場合と比べて、より確実に素材継目23を検出することができる。

また、本実施形態によると、位置検知器27が、検出用ロール12cの回転角度を検知するエンコーダであるため、帆布106の送り量のみならず、素材継目23の帆布供給経路22上の現在位置を容易に追跡することができる。

よって、本実施形態によると、毎回のカバーリング処理に際し、特許文献2の帆布供給機構のように、素材継目23の検出のために、逐次、帆布106の供給を一時停止させたうえで、移動シリンダー等の移動手段で素材継目23を検出する手段を帆布106に対し相対移動させなくても、一連の定常的な帆布供給動作の範囲内で、素材継目23を容易に確実に検出し、かつ、素材継目23の帆布供給経路22上の現在位置を容易に追跡することを確実に実現できる。これにより、ラップドベルトの生産性の低下をより確実に無くすことができる。

また、本実施形態によると、素材継目検出部16の検出用ロール12cが、軸方向中央部が両端部に対し、直径が大きく構成されたクラウンロールであるので、この検出用ロール12c上を通過する帆布106が蛇行するのを抑制することができる。また、検出用ロール12cから帆布繰出部11側及びカバーリング処理部3側に延びる帆布106のなす角が鋭角(即ち、90°未満)であり、検出用ロール12cへの巻き付け角度が大きくなるように設けられている。このため、帆布106が素材継目検出部16の検出用ロール12c上を通過する際に、帆布106がスリップしたり、或いは、帆布106において波打ったように皺やヨレが発生したりすることを抑制することができる。よって、本実施形態によると、帆布供給経路22上を供給される帆布106にかかる張力、および、帆布106を検出用ロール12cと押さえロール29との間で挟持する荷重が、比較的弱く設定されている場合でも、帆布106を挟持している部分の状態が不安定になって素材継目23の部分の段差の検出が確実に行えなくなることを抑制することができる。

また、本実施形態によると、切断検知信号S14、検出用ロール12cの回転角度の検出信号S27、段差変位信号S26、素材継目判別情報、カット予定位置情報、素材継目検出位置情報、および、許容最小継目間距離情報の少なくとも1つに基づいて、経路長調整部17、帆布繰出部11、および圧力源20の動作を制御する制御部21bが備えられる。このため、経路長調整部17、帆布繰出部11、切断装置14を作動させる圧力源20の動作を制御部21bの制御に基づいて自動化することを容易に達成することができる。また、ベルト成形体種別情報毎に、経路長調整部17、帆布繰出部11、および圧力源20の動作が制御されるため、ベルト成形体105の種別が変更される場合でも、経路長調整部17、帆布繰出部11、切断装置14を作動させる圧力源20の動作を制御部21bの制御に基づいて自動化することを容易に達成することができる。

また、本実施形態によると、帆布106の切断終了時点で、素材継目距離D1と成形継目距離D0との間の距離である継目間予定距離(|D1−D0|)を演算し、継目間予定距離(|D1−D0|)が許容最小継目間距離A未満であるか否か、更に、継目間予定距離(|D1−D0|)が許容最小継目間距離A未満の場合には、素材継目距離D1が成形継目距離D0以下であるか否かが判定される該非判定が行われる。そして、該非判定の結果に基づいて、経路長調整部17、帆布繰出部11、および、切断装置14を作動させる圧力源20のうちの少なくとも1つの動作が制御される。このため、上記の該非判定の結果に基づいて、帆布供給機構1の動作を制御し、成形継目となる次回のカット予定位置XPに対して許容最小継目間距離A未満の距離の範囲で接近し過ぎてベルト品質上問題となる素材継目23を検知する動作の制御を自動的かつ確実に実行することができる。

尚、該非判定においては、継目間予定距離(|D1−D0|)が許容最小継目間距離A未満であれば、成形継目となる次回のカット予定位置XPに対して許容最小継目間距離A未満の距離の範囲で接近し過ぎてベルト品質上問題となる素材継目23の存在が検知されることになる。一方、継目間予定距離(|D1−D0|)が許容最小継目間距離A以上であれば、成形継目となる次回のカット予定位置XPに対して許容最小継目間距離A未満の距離の範囲で接近し過ぎてベルト品質上問題となる素材継目23が無いことが検知されることになる。また、継目間予定距離(|D1−D0|)が許容最小継目間距離A未満の場合であって、素材継目距離D1が成形継目距離D0以下の場合は、成形継目となる次回のカット予定位置XPに対して許容最小継目間距離A未満の距離の範囲で接近し過ぎてベルト品質上問題となる素材継目23が、成形継目となる次回のカット予定位置XPと同じ位置又は次回のカット予定位置XPよりもカバーリング処理部3側に存在することが検知される。一方、継目間予定距離(|D1−D0|)が許容最小継目間距離A未満の場合であって、素材継目距離D1が成形継目距離D0より大きい場合は、成形継目となる次回のカット予定位置XPに対して許容最小継目間距離A未満の距離の範囲で接近し過ぎてベルト品質上問題となる素材継目23が、成形継目となる次回のカット予定位置XPよりも帆布繰出部11側に存在することが検知される。本実施形態によると、これらの該非判定結果に基づいて、帆布供給機構1の動作を制御し、成形継目となる次回のカット予定位置XPに対して許容最小継目間距離A未満の距離の範囲で接近し過ぎてベルト品質上問題となる素材継目23を検知する動作の制御を自動的かつ確実に実行することができる。

また、本実施形態によると、成形継目となる次回のカット予定位置XPに対して許容最小継目間距離A未満の距離の範囲で接近し過ぎてベルト品質上問題となる素材継目23が検知されたときに、引出装置18を作動させ、帆布先端部を適当量引き出して切除することができる。これにより、ベルト品質上問題となる素材継目23を成形継目となる次回のカット予定位置XPから容易にずらして離間させることができる。そして、引き出して切除した帆布片を、除去装置19によって吸い出して回収し、除去することができる。よって、本実施形態によると、成形継目となる次回のカット予定位置XPに接近し過ぎてベルト品質上問題となる素材継目23を成形継目から容易にずらして離間させ、ベルト品質上問題となる素材継目23がベルト成形体105に含まれない処理を容易に実行することができる。

また、本実施形態によると、制御部21bは、更に、把持部開閉検知信号S13、掴み部開閉検知信号S18q、旋回位置信号S18p、および、旋回動作時間情報の少なくとも1つに基づいて、帆布先端把持部13、切断装置14、引出装置18、除去装置19、および、帆布先端把持部13と切断装置14と掴み部18cと除去装置19とを作動させる圧力源20の動作を制御する。このため、帆布先端把持部13、切断装置14、引出装置18、除去装置19、および、帆布先端把持部13と切断装置14と掴み部18cと除去装置19とを作動させる圧力源20の動作を制御部21bの制御に基づいて自動化することを容易に達成することができる。

そして、本実施形態によると、制御部21bの制御によって、帆布先端把持部13、切断装置14、引出装置18、除去装置19、および、圧力源20の動作が自動化できるため、帆布先端部13を引き出して切除する処理に係る動作を、確実で且つ自動的にごく短時間に実行することが可能になる。これにより、成形継目となる次回のカット予定位置XPに接近し過ぎてベルト品質上問題となる素材継目23を確実に検知することに加え、ベルト品質上問題となる素材継目23がベルト成形体105に含まれないようにするための処理の制御も含めて、確実で自動的に短時間で実行することができ、ラップドベルトの生産性の低下をより確実に無くすことができる。

また、本実施形態によると、帆布先端部の引出及び切除処理に係る動作は自動化されており、この動作はごく短時間(約5秒)で完了できるものであった。このため、成形装置2の定常動作中、10秒程度の、帆布106の供給が一時停止した状態のごく短時間(主に、ベルト輪状体100の走行機構へのセット及びベルト成形体105の走行機構からの取り外しが自動的に行われる時間)の間に、余裕をもって完了できるものであった。したがって、ベルト品質上問題となる帆布106の素材継目23を確実に検知することに加え、その素材継目23の部分がベルト成形体105に含まれないようにする処理を含めても、ラップドベルトの生産性が低下することはないことがわかった。

以上、本発明の実施形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することができる。例えば、次のような変形例を実施してもよい。

(1)上述した実施形態では、ベルト輪状体の表面に巻き付ける帆布が一層である場合を例にとって説明したが、この通りでなくてもよい。ベルト成形体のカバーリング処理用の帆布供給機構は、ベルト輪状体の表面に巻き付ける帆布の積層数に応じて、複数の帆布を各々独立して設けられた複数の帆布供給経路(例えば、帆布が二層の場合、下帆布供給機構および上帆布供給機構の各帆布供給経路)を介して、1つのカバーリング処理部に帆布を供給可能なように、ベルト成形体の成形装置に設けられてもよい。また、その場合、一つの制御部が、各々の帆布供給機構の一連の動作を制御するように構成されていてもよい。

(2)上述した実施形態では、帆布供給機構で実行される一連の動作が制御部によって制御される形態を例にとって説明したが、この通りでなくてもよい。帆布供給機構で実行される一連の動作を制御部によって制御せず(コンピュータ制御を行わず)、手動で行ってもよい。

(3)上述した実施形態では、検知されたベルト品質上問題となる素材継目の部分がベルト成形体に含まれないようにするための帆布先端部の引出及び切除処理が制御部の制御に基づいて自動で行われる形態を例にとって説明したが、この通りでなくてもよい。検知されたベルト品質上問題となる素材継目の部分がベルト成形体に含まれないようにするための帆布先端部の引出及び切除処理が手動で行われてもよい。

(4)上述した実施形態の帆布供給機構は、カバーリング処理のみが専用で行われるベルト成形体の成形装置であって、かつ、ベルト成形体の走行機構からの取外し、および次のベルト輪状体の走行機構へのセットが手動で行われるベルト成形体の成形装置に対して、適用されてもよい。また、上述した実施形態の帆布供給機構は、走行機構における一対のプーリ間で走行するベルト輪状体に対してスカイブ処理及びカバーリング処理が行われる形態のベルト成形体の成形装置に対して適用されてもよい。