JP2019132288A - 動力伝達装置 - Google Patents

動力伝達装置 Download PDFInfo

- Publication number

- JP2019132288A JP2019132288A JP2018012530A JP2018012530A JP2019132288A JP 2019132288 A JP2019132288 A JP 2019132288A JP 2018012530 A JP2018012530 A JP 2018012530A JP 2018012530 A JP2018012530 A JP 2018012530A JP 2019132288 A JP2019132288 A JP 2019132288A

- Authority

- JP

- Japan

- Prior art keywords

- low

- rigidity

- angle region

- hysteresis torque

- torsion angle

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

Description

クラッチディスク組立体1は、摩擦係合によりフライホイールからトルクが入力されるクラッチディスク2(入力側部材)と、クラッチディスク2から入力されるトルク変動を減衰及び吸収するダンパ機構3と、スプラインハブ4(出力側部材)と、を有している。

クラッチディスク2は、図示しないプレッシャプレートによってフライホイールに押し付けられる。クラッチディスク2は、クッショニングプレート6と、クッショニングプレート6の両面にリベット7によって固定される1対の摩擦フェーシング8と、を有している。クッショニングプレート6はダンパ機構3の外周部に固定されている。

ダンパ機構3は、エンジンから伝達されるトルク変動を効果的に減衰及び吸収するために、図3に示すように、正側(駆動側の回転方向)及び負側において4段の捩り特性を有している。具体的には、捩り特性の正側及び負側において、1段目(L1)領域及び2段目(L2)領域は低捩り剛性及び低ヒステリシストルクの領域であり、3段目(H3)領域及び4段目(H4)領域は高捩り剛性及び高ヒステリシストルクの領域である。

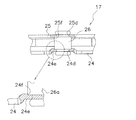

高剛性ダンパ12は、図4に示すように、第1入力側回転部材20と、第1出力側回転部材としてのハブフランジ21と、高剛性弾性部材としての複数の高剛性スプリング22と、を有している。

第1入力側回転部材20には、クラッチディスク2を介してエンジンからトルクが入力され、クラッチプレート24及びリティニングプレート25を有している。

ハブフランジ21は、略円板状の部材であり(図9参照)、スプラインハブ4の外周に配置されている。ハブフランジ21は、クラッチプレート24とリティニングプレート25との軸方向間に配置され、これらの両プレート24,25と所定の角度範囲内で相対回転可能である。図5に示すように、ハブフランジ21とスプラインハブ4とは、互いの内周部及び外周部に形成された複数の歯21c,4cによって噛み合っている。なお、互いの歯21c,4cの間には所定の隙間G1が設定されている。すなわち、ハブフランジ21とスプラインハブ4とは、歯21c,4cの隙間G1の角度分(低捩り角度領域(L1+L2)に相当)だけ相対回転が可能である。

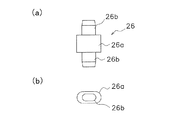

ストッパ機構17は、図5に示すように、ハブフランジ21の外周部に形成された複数のストッパ用切欠21dと、前述のストップピン26と、から構成されている。ストッパ用切欠21dは、所定の角度範囲にわたって形成されており、径方向外方に開いている。そして、このストッパ用切欠21dをストップピン26が軸方向に貫通している。

低剛性ダンパ11は、図8及び図9に示すように、第2入力側回転部材としてのサブプレート34及びスプリングホルダ35と、第2出力側回転部材としてのドライブプレート36と、低剛性弾性部材としての複数の低剛性スプリング37と、を有している。

サブプレート34は、クラッチプレート24とハブフランジ21との軸方向間に配置され、ほぼ矩形であって、角部が円弧状に形成されている。サブプレート34は、図9に示すように、中央部に円形の開口を有しており、それぞれ2個の第1保持部34a及び第2保持部34bと、4個の第1係合突起34cと、第1係合突起34cより突起長さが短い4個の第2係合突起34dと、環状溝34eと、を有している。

スプリングホルダ35は、サブプレート34とハブフランジ21との軸方向間で、サブプレート34と間隔をあけて対向して配置されている。スプリングホルダ35はサブプレート34とほぼ同様の形状である。スプリングホルダ35は、中央部に円形の開口を有しており、それぞれ2個の第1保持部35a及び第2保持部35bと、4個のボス部35cと、4個の切欠35dと、を有している。各ボス部35cには切欠35eが形成されている。また、第2保持部35bの円周方向両端には、円周方向に延びる円弧状溝35fが形成されている。

ドライブプレート36は、サブプレート34とスプリングホルダ35との軸方向間に配置され、サブプレート34及びスプリングホルダ35と所定の角度範囲内で相対回転可能である。ドライブプレート36は、中央部に開口を有しており、それぞれ2個の第1窓孔36a及び第2窓孔36bと、ドライブプレート36の内周面に形成された複数の係合凹部36cと、を有している。

スプラインハブ4は、クラッチプレート24及びリティニングプレート25の内周側に配置されている。スプラインハブ4は、図4及び図8に示すように、軸方向に延びる筒状のボス41と、ボス41から径方向外側に延びるフランジ42と、を有している。ボス41の内周部には、トランスミッションの入力シャフト(図示せず)に係合するスプライン孔4aが形成されている。

L−Hヒス発生機構13は、捩り角度領域の全領域(L1+L2+H3+H4)においてヒステリシストルクHを発生する。

Lヒス発生機構14は、1段目領域及び2段目領域である低捩り角度領域の全領域(L1+L2)でのみヒステリシストルクhLを発生する。

L2ヒス発生機構15は、2段目の捩り角度領域(L2)でのみヒステリシストルクhL2を発生する。

Hヒス発生機構16は、3段目領域及び4段目領域である高捩り角度領域(H3+H4)でのみヒステリシストルクhHを発生する。

2段目領域(L2):H+hL+hL2(L2ヒス発生機構15)

3段目領域及び4段目領域(H3+H4):H+hH(Hヒス発生機構16)

以上のヒステリシストルク発生機構13〜16によるヒステリシストルクについて、低捩り角度領域(L1+L2)におけるL−Hヒス発生機構13によるヒステリシストルクHと、Lヒス発生機構14によるヒステリシストルクhLと、の割合は、ヒステリシストルクhLが50%以上であることが望ましい。

本実施形態のクラッチディスク組立体1の捩り特性は、角度範囲の大きさは異なるが基本的に正側と負側とで対称である。したがって、ここでは正側のみの動作を説明し、負側の動作についての説明は省略する。

伝達トルク及びトルク変動が小さい場合は、本装置は捩り特性の1段目(L1)で作動する。この1段目では、剛性の低い第1及び第2低剛性スプリング37a,37bのうち、自由長が長い第1低剛性スプリング37aのみが圧縮される。このため、サブプレート34及びスプリングホルダ35と、ドライブプレート36と、が相対回転する。一方で、第1及び第2高剛性スプリング22a,22bは剛性が高いためにほとんど圧縮されない。したがって、入力側回転部材20(クラッチプレート24及びリティニングプレート25)とハブフランジ21とは一体回転する。

伝達トルク又はトルク変動がより大きくなると、第1低剛性スプリング37aが圧縮されつつ、さらに自由長の短い第2低剛性スプリング37bも圧縮され始める。第1低剛性スプリング37aと第2低剛性スプリング37bとは並列に配置されているので、第2低剛性スプリング37bが圧縮され始めると、第1低剛性スプリング37aのみが圧縮されている場合(1段目)に比較して捩り剛性は高くなる。すなわち、捩り特性の2段目に移行する。

伝達トルク又はトルク変動がさらに大きくなると、第1及び第2低剛性スプリング37a,37bがさらに圧縮され、スプラインハブ4に対して入力側回転部材20がさらに回転する。すると、ハブフランジ21の歯21cとスプラインハブ4の歯4cとが当接し、ハブフランジ21とスプラインハブ4とは一体に回転することになる。この状態では、第1及び第2低剛性スプリング37a,37bは先の状態以上に圧縮されることはなく、高剛性スプリング22のうちの自由長の長い第1高剛性スプリング22aの圧縮が開始される。第1高剛性スプリング22aは第1及び第2低剛性スプリング37a,37bよりも剛性が高いので、2段目よりもさらに高い3段目の捩り剛性が得られる。

伝達トルク又はトルク変動がさらに大きくなると、第1高剛性スプリング22aが圧縮されつつ、さらに自由長の短い第2高剛性スプリング22bも圧縮され始める。第1高剛性スプリング22aと第2高剛性スプリング22bとは並列に配置されているので、第2高剛性スプリング22bが圧縮され始めると、第1高剛性スプリング22aのみが圧縮されている場合(3段目)に比較して捩り剛性は高くなる。すなわち、捩り特性の4段目に移行する。

そして、さらに伝達トルク又はトルク変動が大きくなると、クラッチプレート24及びリティニングプレート25とハブフランジ21との相対回転角度が大きくなる。すると、ストップピン26がストッパ用切欠21dの側面に当接し、クラッチプレート24及びリティニングプレート25とハブフランジ21との相対回転が停止する。

以上のように、本実施形態のクラッチディスク組立体1では、以下のような特徴を有している。

本発明は以上のような実施形態に限定されるものではなく、本発明の範囲を逸脱することなく種々の変形又は修正が可能である。

2 クラッチディスク(入力側部材)

3 ダンパ機構

4 スプラインハブ(出力側部材)

11 低剛性ダンパ

12 高剛性ダンパ

13 L−Hヒス発生機構(第3ヒステリシストルク発生機構)

14 Lヒス発生機構(第1ヒステリシストルク発生機構)

15 L2ヒス発生機構(第4ヒステリシストルク発生機構)

16 Hヒス発生機構(第2ヒステリシストルク発生機構)

20 入力側回転部材(第1入力側回転部材)

21 ハブフランジ(第1出力側回転部材)

22 高剛性スプリング(高剛性弾性部材)

34 サブプレート(第2入力側回転部材)

34e 環状溝

35 スプリングホルダ(第2入力側回転部材)

36 ドライブプレート(第2出力側回転部材)

37 低剛性スプリング(低剛性弾性部材)

56 波線(付勢部材)

Claims (6)

- 駆動源からのトルクが入力される入力側部材と、トランスミッションにトルクを出力する出力側部材と、の間でトルクを伝達するとともに、前記入力側部材と前記出力側部材との捩り振動を減衰する動力伝達装置であって、

低捩り角度領域で作動する低剛性ダンパと、

前記低捩り角度領域よりも捩り角度の大きい高捩り角度領域で作動し、前記低剛性ダンパよりも高い捩り剛性を有する高剛性ダンパと、

前記低捩り角度領域の全領域でのみヒステリシストルクを発生する第1ヒステリシストルク発生機構と、

前記高捩り角度領域でのみヒステリシストルクを発生する第2ヒステリシストルク発生機構と、

を備えた動力伝達装置。 - 前記高剛性ダンパは、

トルクが入力される第1入力側回転部材と、

前記第1入力側回転部材に対して相対回転自在に配置された第1出力側回転部材と、

前記第1入力側回転部材と前記第1出力側回転部材とを回転方向に弾性的に連結する高剛性弾性部材と、

を有する、請求項1に記載の動力伝達装置。 - 前記低剛性ダンパは、

前記第1出力側回転部材からトルクが入力される第2入力側回転部材と、

前記第2入力側回転部材に対して相対回転自在に配置された第2出力側回転部材と、

前記第2入力側回転部材と前記第2出力側回転部材とを回転方向に弾性的に連結し、前記高剛性弾性部材よりも低剛性の低剛性弾性部材と、

を有し、

前記第1ヒステリシストルク発生機構は、前記第2入力側回転部材及び前記第2出力側回転部材の一方に組み込まれ、前記第2入力側回転部材と前記第2出力側回転部材とを互いに圧接するための付勢部材を有する、

請求項2に記載の動力伝達装置。 - 前記第2入力側回転部材及び前記第2出力側回転部材の一方は、他方に対向する側面に環状溝を有しており、

前記付勢部材は、環状の線材で形成されて、前記環状溝に装着されている、

請求項3に記載の動力伝達装置。 - 前記低捩り角度領域及び前記高捩り角度領域の全領域においてヒステリシストルクを発生する第3ヒステリシストルク発生機構をさらに備えている、請求項1から4のいずれかに記載の動力伝達装置。

- 前記低剛性弾性部材は、

少なくとも第1捩り角度領域で作動する第1弾性部材と、

前記第1捩り角度領域よりも大きい第2捩り角度領域でのみ作動する第2弾性部材と、

を有し、

前記第2捩り角度領域でのみヒステリシストルクを発生する第4ヒステリシストルク発生機構をさらに備えている、

請求項3に記載の動力伝達装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018012530A JP2019132288A (ja) | 2018-01-29 | 2018-01-29 | 動力伝達装置 |

| CN201920065417.4U CN209539917U (zh) | 2018-01-29 | 2019-01-15 | 动力传递装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018012530A JP2019132288A (ja) | 2018-01-29 | 2018-01-29 | 動力伝達装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2019132288A true JP2019132288A (ja) | 2019-08-08 |

| JP2019132288A5 JP2019132288A5 (ja) | 2021-02-25 |

Family

ID=67544790

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018012530A Pending JP2019132288A (ja) | 2018-01-29 | 2018-01-29 | 動力伝達装置 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP2019132288A (ja) |

| CN (1) | CN209539917U (ja) |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62177317A (ja) * | 1986-01-31 | 1987-08-04 | Aisin Seiki Co Ltd | クラツチデイスク |

| JPH0754920A (ja) * | 1993-06-19 | 1995-02-28 | Luk Lamellen & Kupplungsbau Gmbh | トルク伝達装置 |

| JPH11303892A (ja) * | 1998-04-17 | 1999-11-02 | Exedy Corp | ダンパーディスク組立体 |

| JP2009019746A (ja) * | 2007-07-13 | 2009-01-29 | Exedy Corp | ダンパー機構 |

-

2018

- 2018-01-29 JP JP2018012530A patent/JP2019132288A/ja active Pending

-

2019

- 2019-01-15 CN CN201920065417.4U patent/CN209539917U/zh active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62177317A (ja) * | 1986-01-31 | 1987-08-04 | Aisin Seiki Co Ltd | クラツチデイスク |

| JPH0754920A (ja) * | 1993-06-19 | 1995-02-28 | Luk Lamellen & Kupplungsbau Gmbh | トルク伝達装置 |

| JPH11303892A (ja) * | 1998-04-17 | 1999-11-02 | Exedy Corp | ダンパーディスク組立体 |

| JP2009019746A (ja) * | 2007-07-13 | 2009-01-29 | Exedy Corp | ダンパー機構 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN209539917U (zh) | 2019-10-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2008089089A (ja) | ダンパー機構 | |

| JP4495936B2 (ja) | クラッチディスク組立体 | |

| JP4370347B2 (ja) | ダンパー機構 | |

| JP2016145614A (ja) | ダンパーディスク組立体 | |

| JP4445529B2 (ja) | ダンパー機構 | |

| JP7053390B2 (ja) | ダンパ装置 | |

| JP4527134B2 (ja) | ダンパー機構 | |

| JP2019132288A (ja) | 動力伝達装置 | |

| JP7299828B2 (ja) | ダンパ装置 | |

| JP7148419B2 (ja) | ダンパ装置 | |

| JP7040974B2 (ja) | ダンパ装置 | |

| JP7376334B2 (ja) | ダンパ装置 | |

| JP6976874B2 (ja) | 動力伝達構造及び動力伝達装置 | |

| JP7012564B2 (ja) | ダンパ装置 | |

| JP7384654B2 (ja) | ダンパ装置 | |

| JP7040962B2 (ja) | ダンパ装置 | |

| JP2021038762A (ja) | ダンパ装置 | |

| JP7306890B2 (ja) | ダンパ装置 | |

| JP6545972B2 (ja) | ダンパーディスク組立体 | |

| JP6782349B2 (ja) | ダンパーディスク組立体 | |

| JP2019158048A (ja) | かしめ加工用ピン及び動力伝達構造 | |

| JPH11173380A (ja) | ダンパーディスク組立体 | |

| JP2022184493A (ja) | ダンパ装置 | |

| JP2000310282A (ja) | ダンパーディスク組立体 | |

| JP2021004638A (ja) | フリクションワッシャ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210112 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20210112 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20211126 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20211207 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20220531 |