JP2018514399A - 歯車加工装置を駆動する方法 - Google Patents

歯車加工装置を駆動する方法 Download PDFInfo

- Publication number

- JP2018514399A JP2018514399A JP2017549756A JP2017549756A JP2018514399A JP 2018514399 A JP2018514399 A JP 2018514399A JP 2017549756 A JP2017549756 A JP 2017549756A JP 2017549756 A JP2017549756 A JP 2017549756A JP 2018514399 A JP2018514399 A JP 2018514399A

- Authority

- JP

- Japan

- Prior art keywords

- workpiece

- processing

- temperature

- variable

- processing apparatus

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23F—MAKING GEARS OR TOOTHED RACKS

- B23F1/00—Making gear teeth by tools of which the profile matches the profile of the required surface

- B23F1/02—Making gear teeth by tools of which the profile matches the profile of the required surface by grinding

- B23F1/023—Making gear teeth by tools of which the profile matches the profile of the required surface by grinding the tool being a grinding worm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23F—MAKING GEARS OR TOOTHED RACKS

- B23F23/00—Accessories or equipment combined with or arranged in, or specially designed to form part of, gear-cutting machines

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23Q—DETAILS, COMPONENTS, OR ACCESSORIES FOR MACHINE TOOLS, e.g. ARRANGEMENTS FOR COPYING OR CONTROLLING; MACHINE TOOLS IN GENERAL CHARACTERISED BY THE CONSTRUCTION OF PARTICULAR DETAILS OR COMPONENTS; COMBINATIONS OR ASSOCIATIONS OF METAL-WORKING MACHINES, NOT DIRECTED TO A PARTICULAR RESULT

- B23Q15/00—Automatic control or regulation of feed movement, cutting velocity or position of tool or work

- B23Q15/20—Automatic control or regulation of feed movement, cutting velocity or position of tool or work before or after the tool acts upon the workpiece

- B23Q15/22—Control or regulation of position of tool or workpiece

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/18—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form

- G05B19/404—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form characterised by control arrangements for compensation, e.g. for backlash, overshoot, tool offset, tool wear, temperature, machine construction errors, load, inertia

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23F—MAKING GEARS OR TOOTHED RACKS

- B23F23/00—Accessories or equipment combined with or arranged in, or specially designed to form part of, gear-cutting machines

- B23F23/12—Other devices, e.g. tool holders; Checking devices for controlling workpieces in machines for manufacturing gear teeth

- B23F23/1218—Checking devices for controlling workpieces in machines for manufacturing gear teeth

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/49—Nc machine tool, till multiple

- G05B2219/49207—Compensate thermal displacement using measured distance

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/50—Machine tool, machine tool null till machine tool work handling

- G05B2219/50282—Tool offset as function of cutting depth

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/50—Machine tool, machine tool null till machine tool work handling

- G05B2219/50307—Correction by probing dimension of machined workpiece

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T409/00—Gear cutting, milling, or planing

- Y10T409/10—Gear cutting

- Y10T409/101431—Gear tooth shape generating

- Y10T409/10159—Hobbing

- Y10T409/102226—Hobbing with control means energized in response to activator stimulated by condition sensor

Abstract

Description

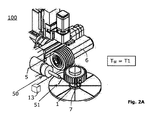

第1のワークピース1の加工は、加工装置100で実施され(図2A参照)、加工により第1のワークピース1は高温になる。ワークピース1は温度TW=T1に達する。

少なくとも1つの固有ワークピース変量W.1が高温状態(ここではTW=T1*)の第1のワークピース1上で決められ、加工装置内100のセンサ51がその決定に用いられる。その状態が図2Bに示されている。そしていわゆる補正決定が行われる。これは第1のワークピース1の少なくとも1つの固有ワークピース変量W1に基づいて、また、基準ワークピースRの少なくとも1つの固有ワークピース変量WRに基づいて行われる。例えば上述の例において、TW=T1*での第1のワークピース1の溝幅が、基準ワークピースRの溝幅と比較される。この場合、基準ワークピースRの固有ワークピース変量WRもまた高温状態で決められたことに留意すべきである。基準ワークピースRの固有ワークピース変量WRもまた、T1*にほぼ一致する温度で決められることが望ましい。すべての実施形態で、基準ワークピースRの固有ワークピース変量WRは定常温度TVHに達した後、加工装置内で決められることが望ましい。これは、加工装置100が長時間にわたって稼働され、それゆえ熱的に安定した状態になった後、この固有ワークピース変量WRが決められることを意味している。少なくとも1つの補正値は、補正決定の範囲で決定される。上述の例では、例えば、以下の状況が考えられる。第1のワークピース1の加工中、加工装置100の温度はまだ定常温度TVHH以下だったことから、ワークピース1は基準ワークピースRとは幾分異なった大きさを有する。例えば、上述の例では、基準ワークピースRの溝幅は第1のワークピース1の溝幅よりいくぶんか大きい。2つの溝幅の差(つまり、2つの固有ワークピース変量WRとW1の差)は補正決定の範囲で計算される。加工装置100で第2のワークピース2を加工するための補正値は、それから決定されうる。工具5の輪郭がワークピース上の歯溝の形を定める仕上げの方法では、補正値は、次のワークピース2の加工中に、加工されるべき歯溝に工具5がいくぶん深く突き刺さらなければならないことを示し得る。

少なくとも1つの加工装置の設定は、補正値に基づいて合わせられる。例えば、上述の例では、突き刺す深さは補正値を考慮して変更される。

次に、例えば、加工装置100において第2のワークピースn=2の加工が行われている。従って、ワークピース1上で、極端に小さくなるよう測定された歯溝はワークピース2上で補正される。

図3Dでは、ワークピース2が製造される。その値は、温度にまつわる不具合が補正されている。図3Dでは|x0−x1*|>|x0−x1|である。

加工装置100でこの別のワークピース0の加工を行う。この別のワークピース0は加工中に熱を帯びる。

冷却状態でこの別のワークピース0の1つまたはそれ以上の特性変量を決定し、この別のワークピース0が目標値と一致するかを確認する。

この別のワークピース0が目標値と一致すれば、記載したような第1のワークピース1の加工を開始することが可能である。この別のワークピース0が目標値と一致しなければ、(例えば、加工装置100の操作者によって)停止が行われなければならない。

2:第2のワークピース、3:第3のワークピース、

4:ブランク、5:工具、6:工具駆動装置、

7:ワークピーススピンドル、10:ワークピース供給部、

11:パネル、12:のぞき窓、13:基準点/基準面、

40:分離した筐体、41:(CNC)制御、

50:測定装置、51:センサ、100:加工装置、

n:さらなるワークピース、NK:ピッチ円、

R:基準ワークピース、RA:ワークピースの回転軸、

W.1:第1のワークピースの固有ワークピース変量、

W.2:第2のワークピースの固有ワークピース変量、

W.R:基準ワークピースの固有ワークピース変量、

Δt:停止、RW:工具の回転軸、

T1:加工温度、T1*:機械加工直後の温度、

TVH:定常温度、TW:ワークピース温度、

x:座標軸、x0,x1,x2:座標軸上の値、x1*:座標軸上で修正された値

Claims (9)

- 歯車加工装置(100)を駆動する方法であって、この方法は、

前記装置(100)で、第1のワークピース(1)の加工を実施する工程であって、

その加工により前記第1のワークピース(1)は高温になる第1の工程と、

高温状態で前記第1のワークピース(1)について少なくとも1つの固有ワークピース変量(W.1)を決定する工程であって、

その決定のために、前記加工装置(100)の測定装置(50)が用いられる第2の工程と、

前記第1のワークピース(1)の少なくとも1つの前記固有ワークピース変量(W.1)と

参照ワークピース変量(R)の少なくとも1つの固有ワークピース変量(W.R)

に基づいて、補正決定を行う第3の工程を有し、

定常温度(TVH)に到達した後、

前記加工装置(100)において、

前記参照ワークピース(R)の前記固有ワークピース変量(W.R)が決定され、

前記補正決定の範囲で少なくとも1つの補正値が決定され、

前記少なくとも1つの補正値を考慮して装置の設定を調節し、

前記加工装置(100)でさらなるワークピース(n)の加工を実施する方法。 - 前記参照ワークピース(R)は、前記加工装置(100)において、

停止(Δt)前に加工されたワークピースの1つであることを特徴とする

請求項1に記載の方法。 - 前記第1のワークピース(1)の加工を実施する第1の工程と、

少なくとも1つの前記固有ワークピース変量(W.1)の決定する第2の工程が、

前記停止(Δt)後直ぐに前記加工装置(100)内で実施されることを特徴とする

請求項1又は2に記載の方法。 - 定常温度は、結果的に連続稼働中の前記加工装置(100)となる前記加工装置(100)の温度であることを特徴とする請求項1から3のいずれかに記載の方法。

- 前記固有ワークピース変量(W.1、W.2、W.R)の決定が前記測定装置(50)の測定プローブ(51)を用いて行われ、

前記測定装置(50)は前記加工装置(100)の一部であり、

前記固有ワークピース変量(W.1、W.2、WR)の決定中は、前記ワークピース(1、2、R)は再度固定されない

ことを特徴とする請求項1から4のいずれかに記載の方法。 - シャットダウンによる前記加工装置(100)の停止、

メンテナンス又は修繕による前記加工装置(100)の停止及び

修理による前記加工装置(100)の停止

の3つの理由のうちの1つにより、前記停止(Δt)が生じるということを特徴とする

請求項1から5のいずれかに記載の方法。 - 前記停止(Δt)が少なくとも15分以上続くことを特徴とする請求項1から5のいずれかに記載の方法。

- 前記加工装置(100)で測定された温度が前記定常状温度(TVH)より10%以上低ければ、

前記加工装置(100)の休止が前記停止(Δt)として数えられ、

結果的に連続稼働中の前記加工装置(100)となることを特徴とする

請求項1から3のいずれかに記載の方法。 - 前記第1のワークピース(1)の加工を実施する第1の工程の前に、

前記加工装置(100)で別のワークピース(0)の切加工を実施する工程であって、

この前記別のワークピース(0)は加工中に高温になる第4の工程と

冷却状態でこの前記別のワークピース(0)の1つまたは1つ以上の固有変量を決定する工程であって、

この前記別のワークピース(0)が目標値と一致するかどうか決定する第5の工程を、

この前記別のワークピース(0)で実施されることを特徴とする

請求項1から3のいずれかに記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102015104289.4A DE102015104289B4 (de) | 2015-03-23 | 2015-03-23 | Verfahren zum Betreiben einer verzahnungsbearbeitenden Maschine |

| DE102015104289.4 | 2015-03-23 | ||

| PCT/EP2016/056310 WO2016150986A1 (de) | 2015-03-23 | 2016-03-23 | Verfahren zum betreiben einer verzahnungsbearbeitenden maschine |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018514399A true JP2018514399A (ja) | 2018-06-07 |

| JP2018514399A5 JP2018514399A5 (ja) | 2019-01-24 |

Family

ID=55640719

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017549756A Pending JP2018514399A (ja) | 2015-03-23 | 2016-03-23 | 歯車加工装置を駆動する方法 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US10185302B2 (ja) |

| EP (1) | EP3274776B1 (ja) |

| JP (1) | JP2018514399A (ja) |

| KR (1) | KR20170129780A (ja) |

| CN (1) | CN107580535B (ja) |

| CA (1) | CA2980503C (ja) |

| DE (1) | DE102015104289B4 (ja) |

| MX (1) | MX2017012160A (ja) |

| WO (1) | WO2016150986A1 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3584026A1 (de) * | 2018-06-20 | 2019-12-25 | Klingelnberg GmbH | Verfahren zum hartbearbeiten eines vorverzahnten und wärmebehandelten zahnrad-werkstücks |

| CN110560811A (zh) * | 2019-08-15 | 2019-12-13 | 武汉机床有限责任公司 | 一种pcd刀具线切割五轴数控软件的控制方法及系统 |

| CN110961732B (zh) * | 2020-01-03 | 2021-12-24 | 重庆大学 | 摆线齿轮的加工方法及系统 |

| DE102020116893A1 (de) | 2020-06-26 | 2021-12-30 | Klingelnberg Ag | Verfahren zum herstellen von zahnrädern |

| CN112548597B (zh) * | 2020-11-30 | 2021-10-08 | 重庆机床(集团)有限责任公司 | 一种可自动对中的数控铣槽机刀架 |

Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60228055A (ja) * | 1984-04-25 | 1985-11-13 | Yamazaki Mazak Corp | 数値制御工作機械における熱寸法変位の補正制御方法 |

| JPH03256649A (ja) * | 1990-03-02 | 1991-11-15 | Murata Mach Ltd | ワーク加工装置 |

| JPH08247861A (ja) * | 1995-03-08 | 1996-09-27 | Yamari Sangyo Kk | 温度校正槽及びその温度安定化方法 |

| JP2006334683A (ja) * | 2005-05-31 | 2006-12-14 | Yamazaki Mazak Corp | 極座標制御方式マシニングセンタ |

| JP2008275448A (ja) * | 2007-04-27 | 2008-11-13 | Yokogawa Electric Corp | 半導体試験装置 |

| US20120209418A1 (en) * | 2010-06-14 | 2012-08-16 | Liebherr-Verzahntechnik Gmbh | Method of manufacturing a multiple of identical gears by means of cutting machining |

| JP2013069915A (ja) * | 2011-09-22 | 2013-04-18 | Hitachi Kokusai Electric Inc | 半導体装置の製造方法及び基板処理装置 |

| WO2013065418A1 (ja) * | 2011-11-01 | 2013-05-10 | シャープ株式会社 | 光源ユニット調整装置の校正方法および基準器 |

| JP2013255982A (ja) * | 2012-06-14 | 2013-12-26 | Murata Machinery Ltd | 工作機械とその熱変形の補正方法 |

| JP2014018876A (ja) * | 2012-07-12 | 2014-02-03 | Honda Motor Co Ltd | 研削状態判別方法及び歯車研削システム |

| JP2014159063A (ja) * | 2013-02-20 | 2014-09-04 | Mitsubishi Heavy Ind Ltd | 歯車研削装置 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DD132412A1 (de) | 1977-08-11 | 1978-09-27 | Udo Luecke | Einrichtung zum teilwaelzschleifen von evolventenverzahnungen auf zahnflankenschleifmaschinen |

| IT1156613B (it) * | 1982-06-28 | 1987-02-04 | Cima | Macchina dentatrice |

| US4533858A (en) * | 1983-09-16 | 1985-08-06 | Fellows Corporation | Temperature compensation apparatus for gear shapers |

| JPS61117012A (ja) * | 1984-11-13 | 1986-06-04 | Nissho Seiko Kk | 歯切加工方法 |

| AU665048B2 (en) * | 1992-02-14 | 1995-12-14 | Toyota Jidosha Kabushiki Kaisha | Apparatus and method for feedback-adjusting working condition for improving dimensional accuracy of processed workpieces |

| IT1264104B1 (it) * | 1993-03-29 | 1996-09-10 | Mikron Spa | Macchina dentatrice. |

| US5421683A (en) * | 1993-06-17 | 1995-06-06 | National Broach & Machine Company | Machine tool with temperature compensation |

| AU3310297A (en) * | 1996-06-26 | 1998-01-14 | Gleason Works, The | Detecting tool wear by thermal monitoring of workpiece |

| DE19840801B4 (de) * | 1998-09-08 | 2005-09-15 | Walter Maschinenbau Gmbh | Werkzeugmaschine mit automatischer Prozesssteuerung/Überwachung und Verfahren zum Bearbeiten |

| JP4359573B2 (ja) * | 2005-03-31 | 2009-11-04 | オークマ株式会社 | 工作機械の熱変位補正方法 |

| EP1981674B1 (de) | 2006-02-10 | 2009-11-18 | Klingelnberg GmbH | Verfahren zum bearbeiten von kegelrädern im teilenden verfahren mit kompletter teilungsfehlerkompensation |

| JP4865506B2 (ja) * | 2006-10-31 | 2012-02-01 | 三菱重工業株式会社 | 歯車の歯合わせ角度検出方法及び装置 |

| DE102011108972A1 (de) * | 2011-07-29 | 2013-01-31 | Robert Bosch Gmbh | Verfahren zum Steuern einer Maschine mit freidefinierbarer Kopplung zwischen Antrieben |

| CN103376058A (zh) * | 2012-04-28 | 2013-10-30 | 鸿富锦精密工业(深圳)有限公司 | 温度补偿系统及方法 |

-

2015

- 2015-03-23 DE DE102015104289.4A patent/DE102015104289B4/de active Active

-

2016

- 2016-03-23 US US15/560,621 patent/US10185302B2/en active Active

- 2016-03-23 CN CN201680026416.8A patent/CN107580535B/zh active Active

- 2016-03-23 CA CA2980503A patent/CA2980503C/en active Active

- 2016-03-23 EP EP16712309.0A patent/EP3274776B1/de active Active

- 2016-03-23 JP JP2017549756A patent/JP2018514399A/ja active Pending

- 2016-03-23 WO PCT/EP2016/056310 patent/WO2016150986A1/de active Application Filing

- 2016-03-23 KR KR1020177026935A patent/KR20170129780A/ko not_active Application Discontinuation

- 2016-03-23 MX MX2017012160A patent/MX2017012160A/es active IP Right Grant

Patent Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60228055A (ja) * | 1984-04-25 | 1985-11-13 | Yamazaki Mazak Corp | 数値制御工作機械における熱寸法変位の補正制御方法 |

| JPH03256649A (ja) * | 1990-03-02 | 1991-11-15 | Murata Mach Ltd | ワーク加工装置 |

| JPH08247861A (ja) * | 1995-03-08 | 1996-09-27 | Yamari Sangyo Kk | 温度校正槽及びその温度安定化方法 |

| JP2006334683A (ja) * | 2005-05-31 | 2006-12-14 | Yamazaki Mazak Corp | 極座標制御方式マシニングセンタ |

| JP2008275448A (ja) * | 2007-04-27 | 2008-11-13 | Yokogawa Electric Corp | 半導体試験装置 |

| US20120209418A1 (en) * | 2010-06-14 | 2012-08-16 | Liebherr-Verzahntechnik Gmbh | Method of manufacturing a multiple of identical gears by means of cutting machining |

| JP2013069915A (ja) * | 2011-09-22 | 2013-04-18 | Hitachi Kokusai Electric Inc | 半導体装置の製造方法及び基板処理装置 |

| WO2013065418A1 (ja) * | 2011-11-01 | 2013-05-10 | シャープ株式会社 | 光源ユニット調整装置の校正方法および基準器 |

| JP2013255982A (ja) * | 2012-06-14 | 2013-12-26 | Murata Machinery Ltd | 工作機械とその熱変形の補正方法 |

| JP2014018876A (ja) * | 2012-07-12 | 2014-02-03 | Honda Motor Co Ltd | 研削状態判別方法及び歯車研削システム |

| JP2014159063A (ja) * | 2013-02-20 | 2014-09-04 | Mitsubishi Heavy Ind Ltd | 歯車研削装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| CA2980503C (en) | 2023-05-09 |

| US20180052440A1 (en) | 2018-02-22 |

| MX2017012160A (es) | 2018-02-09 |

| DE102015104289A1 (de) | 2016-09-29 |

| DE102015104289B4 (de) | 2016-12-15 |

| KR20170129780A (ko) | 2017-11-27 |

| EP3274776B1 (de) | 2019-05-08 |

| CN107580535B (zh) | 2020-07-17 |

| US10185302B2 (en) | 2019-01-22 |

| CN107580535A (zh) | 2018-01-12 |

| WO2016150986A1 (de) | 2016-09-29 |

| EP3274776A1 (de) | 2018-01-31 |

| CA2980503A1 (en) | 2016-09-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2018514399A (ja) | 歯車加工装置を駆動する方法 | |

| US9448552B2 (en) | Numerically-controlled machine tool and spindle error compensating method thereof | |

| KR102637460B1 (ko) | 기어 스카이빙을 위한 장치 및 방법 | |

| JP6982291B2 (ja) | 工作機械のワーク加工方法 | |

| JP2942547B2 (ja) | 工作機械の熱変位補正方法および装置 | |

| CN112580160B (zh) | 一种用于成形磨齿机在机测量系统标定方法 | |

| EP3611583B1 (en) | Machining error compensation | |

| KR20130062136A (ko) | 기어 호빙 머신 | |

| JP2007257606A (ja) | ツールの加工位置決め誤差補正方法 | |

| WO2022059616A1 (ja) | 制御装置、産業機械及び制御方法 | |

| Chen et al. | The machine-tool temperature variation measurement and compensation using regression analysis method | |

| JP6803043B2 (ja) | 工作機械の幾何誤差測定方法 | |

| Bushuev et al. | Precision and efficiency of metal-cutting machines | |

| CN108919746B (zh) | 一种转摆台的热误差测试与分析方法 | |

| KR20150041328A (ko) | 공작기계의 열변위 보정 파라메터 자동 변환 장치 및 변환 방법 | |

| TWI633522B (zh) | Measuring and correcting compensation system and method for machine tool | |

| Mijušković et al. | Improvement of positional accuracy of precision micro milling center using pitch error compensation [J] | |

| Polyakov et al. | Static and thermal characteristics of numerically controlled machine tools. | |

| JPH027794B2 (ja) | ||

| JP2004154907A (ja) | 多軸工作機械の熱変位補正方法および装置 | |

| CN113840687B (zh) | 加工机的控制装置及其控制方法 | |

| TWI833070B (zh) | 工具機以及操作此工具機之方法 | |

| JP2012091261A (ja) | 工具研削盤における熱変位補正方法、工具研削盤、ncプログラム | |

| JP2016179525A (ja) | 工作機械及び該工作機械における熱変位補正方法 | |

| JP2004058234A (ja) | 高精度除去加工方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20181206 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20181206 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20191122 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20191210 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20200310 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200508 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20201027 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20210126 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20210601 |