JP2018167478A - 印刷装置、印刷プログラム、及び印刷方法 - Google Patents

印刷装置、印刷プログラム、及び印刷方法 Download PDFInfo

- Publication number

- JP2018167478A JP2018167478A JP2017066890A JP2017066890A JP2018167478A JP 2018167478 A JP2018167478 A JP 2018167478A JP 2017066890 A JP2017066890 A JP 2017066890A JP 2017066890 A JP2017066890 A JP 2017066890A JP 2018167478 A JP2018167478 A JP 2018167478A

- Authority

- JP

- Japan

- Prior art keywords

- printing

- period

- ink ribbon

- parameter

- nth

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000000034 method Methods 0.000 title claims abstract description 200

- 238000010438 heat treatment Methods 0.000 claims abstract description 16

- 230000004044 response Effects 0.000 claims abstract description 12

- 238000004364 calculation method Methods 0.000 claims description 88

- 238000004804 winding Methods 0.000 claims description 52

- 230000033001 locomotion Effects 0.000 claims description 37

- 238000011144 upstream manufacturing Methods 0.000 claims description 10

- 238000012546 transfer Methods 0.000 claims description 3

- 238000012545 processing Methods 0.000 abstract description 23

- 230000008569 process Effects 0.000 description 186

- 230000032258 transport Effects 0.000 description 65

- 230000001133 acceleration Effects 0.000 description 10

- 230000004048 modification Effects 0.000 description 10

- 238000012986 modification Methods 0.000 description 10

- 238000004891 communication Methods 0.000 description 9

- 230000007246 mechanism Effects 0.000 description 5

- 230000000694 effects Effects 0.000 description 4

- 239000010410 layer Substances 0.000 description 4

- 230000005540 biological transmission Effects 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 230000006870 function Effects 0.000 description 3

- 230000002093 peripheral effect Effects 0.000 description 3

- 238000010586 diagram Methods 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 229920000139 polyethylene terephthalate Polymers 0.000 description 2

- 239000005020 polyethylene terephthalate Substances 0.000 description 2

- 239000000725 suspension Substances 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 239000002346 layers by function Substances 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- -1 polyethylene terephthalate Polymers 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

Images

Landscapes

- Handling Of Continuous Sheets Of Paper (AREA)

- Electronic Switches (AREA)

- Impression-Transfer Materials And Handling Thereof (AREA)

- Handling Of Sheets (AREA)

Abstract

【課題】再計算されたリボンパラメータをインクリボンの搬送制御に適切に用いて印刷処理を行うことが可能な印刷装置、印刷プログラム、及び印刷方法を提供する。【解決手段】印刷装置は、インクリボンに関するパラメータに基づき、サーマルヘッドの加熱及びインクリボンの搬送の制御により、印刷期間と休止期間とを交互に繰り返す印刷制御を行う。印刷装置は、第n印刷期間において、第n印刷期間に対応する第nパラメータと、第n印刷期間におけるモータの駆動量とに基づき、第n+1印刷期間に対応する第n+1パラメータを演算する(S203)。印刷装置は、第n休止期間において、インクリボンの状態が所定基準に合致するか判定する(S204)。印刷装置は、所定基準に合致しないと判定された場合、所定条件を満たしたことに応じ、第n休止期間において可動ガイドを第1方向に移動させながら、第n+1パラメータの再演算を行う(S205)。【選択図】図6

Description

本発明は、印刷装置、印刷プログラム、及び印刷方法に関する。

インクリボンを加熱して印刷を行う熱転写型の印刷装置において、インクリボンを所望の速度で精度良く搬送させたいという要求がある。このため、インクリボンに関するパラメータであってインクリボンの搬送に必要なリボンパラメータが精度良く特定される必要がある。例えば、インクリボンがロール状に巻回されたリボンロールから繰り出されて供給される場合、リボンロールの回転速度を適切に制御してインクリボンを所望の速度で搬送させるために、インクリボンの残量に応じて変化するリボンロールの外径が精度良く特定される必要がある。なぜならば、リボンロールの適切な回転速度は、インクリボンの外径に応じて変化するためである。なお、リボンロールの外径は、インクリボンを搬送させるためのリボンパラメータに対応する。

特許文献1は、紙送りローラによってロール体から記録用紙を繰り出して搬送する印刷装置を開示する。この印刷装置は、はじめに、装着直後のロール体の外径が記憶部に記憶される。以後、紙送りローラの回転角に基づいて特定される記録用紙の搬送量とロール体の回転角とに基づいて、記憶部に記憶されたロール体の外径が更新される。

上記技術が適用された場合において、特定されるインクリボンの搬送量に誤差が含まれる場合、特定されるリボンパラメータの精度が低下する。このため例えば、センサによって検出されるインクリボンの状態に基づき、特定される搬送量の誤差を判定し、必要に応じて、リボンパラメータを再計算する。そして、再計算されたリボンパラメータが記憶部に記憶されることで、インクリボンの搬送速度の精度の低下を抑制できるとも思われる。なお、例えば印刷装置において、印刷処理が間欠的に繰り返し実行される場合、リボンパラメータの再計算は、それぞれの印刷処理の間の休止期間中に実行されることが好ましい。

しかし、リボンパラメータの再計算に要する時間によっては、休止期間内で外径の再計算が終了しない可能性がある。この場合、再計算したリボンパラメータを、インクリボンの搬送制御に用いることができないという問題点がある。

本発明の目的は、再計算されたリボンパラメータをインクリボンの搬送制御に適切に用いて印刷処理を行うことが可能な印刷装置、印刷プログラム、及び印刷方法を提供することである。

本発明の第1態様に係る印刷装置は、インクリボンで構成される供給ロールを装着可能な第1装着部と、前記供給ロールが前記第1装着部に装着された場合、前記供給ロールから繰り出される前記インクリボンが巻き取られる第2装着部と、前記第2装着部を回転させる第1モータと、前記第1装着部と前記第2装着部との間の前記インクリボンの搬送経路であるリボン経路に隣接し、印刷媒体に対する印刷を行うためのサーマルヘッドと、前記サーマルヘッドに対向するプラテンと、前記印刷媒体の搬送経路である媒体経路において、前記プラテンから離間した位置に設けられ、第1方向と、前記第1方向と反対の第2方向とに移動可能な可動ガイドであって、前記第1方向に移動したときに、前記プラテンの位置における前記印刷媒体の移動速度である印刷位置速度が、前記可動ガイドに対して前記プラテンと反対側の前記媒体経路の位置における前記印刷媒体の移動速度である搬送位置速度よりも遅くなり、前記第2方向に移動したときに、前記印刷位置速度が前記搬送位置速度よりも速くなる可動ガイドと、前記可動ガイドを前記第1方向と前記第2方向とに移動させる第2モータと、前記リボン経路に設けられるセンサと、前記サーマルヘッドの加熱と前記第1モータの駆動とを記憶部に記憶された前記インクリボンに関するパラメータに基づき制御することで、印刷を行う印刷期間と、印刷を行わない休止期間とを交互に繰り返す印刷制御を行う制御手段と、n(nは整数)回目の前記印刷期間である第n印刷期間において、前記第n印刷期間に対応する前記パラメータである第nパラメータと、前記第n印刷期間における前記第1モータの駆動量とに基づき、n+1回目の前記印刷期間である第n+1印刷期間に対応する前記パラメータである第n+1パラメータを演算する演算手段と、前記第n印刷期間の次の前記休止期間である第n休止期間において、前記センサから出力された信号が、所定基準に合致するか判定する第1判定手段と、前記第1判定手段によって、前記所定基準に合致しないと判定された場合、所定条件を満たしたことに応じ、前記第n休止期間において、前記第2モータの駆動を制御して前記可動ガイドを前記第1方向に移動させながら、前記第n+1パラメータを再度演算する再演算手段とを備えたことを特徴とする。

印刷装置は、インクリボンから印刷媒体にインクを転写して印刷を行う印刷期間と、印刷を行わない休止期間とを繰り返す。印刷装置は、第n+1印刷期間において印刷を行うときに必要となる第n+1パラメータの演算を実行する。印刷装置は、インクリボンの状態が所定基準に合致しないと判定された場合、演算された第n+1パラメータの誤差が原因で、第n+1印刷期間における印刷時に第1モータを適切に回転させることができずインクリボンを所望の速度で搬送できない可能性がある。

これに対し、印刷装置は、インクリボンの状態が所定基準に合致しないと判定された場合、第n休止期間において、可動ガイドを第1方向に移動させながら、第n+1パラメータを再度演算する。なお、可動ガイドが第1方向に移動することによって、印刷媒体の印刷位置速度は搬送位置速度よりも遅くなるので、第n+1印刷期間が開始されるまでの時間を確保できる。従って、印刷装置は、第n+1印刷期間が開始されるまでに第n+1パラメータの再演算を終了させることによって、第n+1印刷期間における印刷時に第1モータを適切に回転させることができる。

第1態様において、前記第n休止期間において、前記第n+1パラメータの再演算に必要な必要時間が、前記第n+1印刷期間の開始までの時間よりも長いか判定する第2判定手段を備え、前記再演算手段は、前記第2判定手段によって、前記必要時間が、前記第n+1印刷期間の開始までの時間よりも長いと判定された場合、前記所定条件を満たすとして、前記第2モータの駆動を制御して前記可動ガイドを前記第1方向に移動させながら、前記第n+1パラメータを再演算してもよい。つまり印刷装置は、第n+1印刷期間の開始までに第n+1パラメータの再演算が終了しない場合、可動ガイドを第1方向に移動させる。この場合、第n+1印刷期間の開始までの時間は長くなるので、印刷装置は、第n+1パラメータの再演算の時間を確保できる。従って、印刷装置は、第n+1印刷期間が開始するまでに第n+1パラメータの再演算を終了させることができるので、第n+1印刷期間における印刷時に第1モータを適切に回転させることができる。

第1態様において、前記再演算手段は、前記パラメータの再演算が終了するまでの間、前記可動ガイドを前記第1方向に移動させてもよい。この場合、印刷装置は、第n+1印刷期間が開始するまでに、第n+1パラメータの再演算を適切に終了させることができる。

第1態様において、前記第1判定手段によって前記所定基準に合致すると判定された場合、前記第2モータの駆動を制御して前記可動ガイドを前記第2方向に移動させる移動手段を備えてもよい。印刷装置は、インクリボンの状態が所定基準に合致すると判定された場合、演算された第n+1パラメータを有効とすることができる。この場合、第n+1印刷期間の開始までに第n+1パラメータの再演算をする必要がないので、可動ガイドを第2方向に移動させる。この場合、第n休止期間において印刷位置速度を速くできるので、第n+1印刷期間が開始されるまでの時間を短縮できる。又、以降において所定基準に合致しないと判定された場合、可動ガイドが第1方向に移動可能な距離を増加させることができる。

第1態様において、前記再演算手段によって、前記可動ガイドが前記第1方向に特定移動量移動した後で、前記可動ガイドの位置を示す位置情報を前記記憶部に記憶する記憶手段を更に備え、前記移動手段は、前記記憶部に記憶された前記位置情報に基づいて、前記可動ガイドを、前記第2方向に前記特定移動量移動させてもよい。この場合、印刷装置は、可動ガイドが第1方向の端部まで移動することを抑制できる。従って、印刷装置は、可動ガイドを第1方向に移動させることが可能な状態を維持できる。

第1態様において、前記センサは、前記リボン経路に設けられ、前記インクリボンの搬送量に応じた信号を出力してもよい。この場合、印刷装置は、インクリボンの搬送量が所定基準に合致するか判定することによって、演算された第n+1パラメータが適切か否かを判定できる。

第1態様において、前記リボン経路に設けられ、前記インクリボンの張力に応じて移動可能なテンションアームを更に備え、前記センサは、前記テンションアームの位置に応じた信号を出力してもよい。この場合、印刷装置は、インクリボンの張力が所定基準に合致するか判定することによって、演算された第n+1パラメータが適切か否かを判定できる。

第1態様において、前記演算手段は、前記第n+1印刷期間の開始時点において前記第2装着部に巻き取られた巻取ロールのロール径を、前記第n+1パラメータとして演算してもよい。この場合、印刷装置は、演算されたロール径が適切な場合、このロール径に基づいて第1モータを適切に回転させることができる。

第1態様において、前記演算手段は、前記記憶部に記憶された前記第nパラメータに基づいて、前記第n+1パラメータを演算し、前記再演算手段は、前記第n印刷期間に前記センサから出力される信号に基づいて、前記第n+1パラメータを再度演算してもよい。この場合、印刷装置は、第n印刷期間が終了する前に第n+1パラメータを演算できるので、第n+1印刷期間が開始する前に第n+1パラメータを演算できる。一方、印刷装置は、第n印刷期間にセンサから出力される信号に基づいて第n+1パラメータを演算することによって、第n+1パラメータを精度良く演算できる。

本発明の第2態様に係る印刷プログラムは、印刷装置のコンピュータに、印刷媒体に対して印刷を行うためのサーマルヘッドの加熱とインクリボンの搬送を行うための第1モータの駆動とを記憶部に記憶されたインクリボンに関するパラメータに基づき制御することで、印刷を行う印刷期間と、印刷を行わない休止期間とを交互に繰り返す印刷制御を行う制御ステップと、n(nは整数)回目の前記印刷期間である第n印刷期間において、前記第n印刷期間に対応する前記パラメータである第nパラメータと、前記第n印刷期間における前記第1モータの駆動量とに基づき、n+1回目の前記印刷期間である第n+1印刷期間に対応する前記パラメータである第n+1パラメータを演算する演算ステップと、前記第n印刷期間の次の前記休止期間である第n休止期間において、前記インクリボンを検出するための前記印刷装置のセンサから出力された信号が、所定基準に合致するか判定する第1判定ステップと、前記第1判定ステップによって、前記所定基準に合致しないと判定された場合、所定条件を満たしたことに応じ、前記第n休止期間において、第2モータの駆動を制御して可動ガイドを移動させることで前記サーマルヘッドに対向するプラテンの位置における前記印刷媒体の速度を低下させながら、前記第n+1パラメータ再度演算する再演算ステップとを実行させる。第2態様によれば、第1態様と同様の効果を奏することができる。

本発明の第3態様に係る印刷方法は、印刷媒体に対して印刷を行うためのサーマルヘッドの加熱とインクリボンの搬送を行うための第1モータの駆動とを記憶部に記憶されたインクリボンに関するパラメータに基づき制御することで、印刷を行う印刷期間と、印刷を行わない休止期間とを交互に繰り返す印刷制御を行う制御ステップと、n(nは整数)回目の前記印刷期間である第n印刷期間において、前記第n印刷期間に対応する前記パラメータである第nパラメータと、前記第n印刷期間における前記第1モータの駆動量とに基づき、n+1回目の前記印刷期間である第n+1印刷期間に対応する前記パラメータである第n+1パラメータを演算する演算ステップと、前記第n印刷期間の次の前記休止期間である第n休止期間において、前記インクリボンを検出するための印刷装置のセンサから出力された信号が、所定基準に合致するか判定する第1判定ステップと、前記第1判定ステップによって、前記所定基準に合致しないと判定された場合、所定条件を満たしたことに応じ、前記第n休止期間において、可動ガイドを移動させるための第2モータの駆動を制御して前記可動ガイドを第1方向に移動させることで前記サーマルヘッドに対向するプラテンの位置における前記印刷媒体の速度を低下させながら、前記第n+1パラメータを再度演算する再演算ステップとを備えたことを特徴とする。第3態様によれば、第1態様と同様の効果を奏することができる。

本発明の第4態様に係る印刷装置は、インクリボンで構成される供給ロールを装着可能な第1装着部と、前記供給ロールが前記第1装着部に装着された場合、前記供給ロールから繰り出される前記インクリボンが巻き取られる第2装着部と、少なくとも前記第2装着部を回転させる第1モータと、前記第1装着部と前記第2装着部との間の前記インクリボンの搬送経路であるリボン経路に隣接し、印刷媒体に対する印刷を行うためのサーマルヘッドと、前記リボン経路に設けられたセンサと、前記サーマルヘッドの加熱と前記第1モータの駆動とを記憶部に記憶された前記インクリボンに関するパラメータに基づき制御することで、印刷を行う印刷期間と、印刷を行わない休止期間とを交互に繰り返す印刷制御を行う制御手段と、n(nは整数)回目の前記印刷期間である第n印刷期間において、前記第n印刷期間に対応する前記パラメータである第nパラメータと、前記第n印刷期間における前記第1モータの駆動量とに基づき、n+1回目の前記印刷期間である第n+1印刷期間に対応する前記パラメータである第n+1パラメータを演算する演算手段と、

前記第n印刷期間の次の前記休止期間である第n休止期間において、前記センサから出力された信号が、所定基準に合致するか判定する第1判定手段と、前記第1判定手段によって、前記所定基準に合致しないと判定された場合、所定条件を満たしたことに応じ、前記第n休止期間において、前記サーマルヘッドに対向するプラテンに対して前記印刷媒体の搬送経路である媒体経路に沿った方向に離間した位置に設けられ、第1方向と、前記第1方向と反対の第2方向とに移動可能な可動ガイドであって、前記第1方向に移動したときに、前記プラテンよりも上流側の前記媒体経路の長さを移動開始時点の長さよりも長くし、前記第2方向に移動したときに、前記プラテンよりも上流側の前記媒体経路の長さを移動開始時点の長さよりも短くする可動ガイドを前記第1方向に移動させながら、前記第n+1パラメータを再度演算する再演算手段とを備えたことを特徴とする。第4態様によれば、第1態様と同様の効果を奏することができる。

前記第n印刷期間の次の前記休止期間である第n休止期間において、前記センサから出力された信号が、所定基準に合致するか判定する第1判定手段と、前記第1判定手段によって、前記所定基準に合致しないと判定された場合、所定条件を満たしたことに応じ、前記第n休止期間において、前記サーマルヘッドに対向するプラテンに対して前記印刷媒体の搬送経路である媒体経路に沿った方向に離間した位置に設けられ、第1方向と、前記第1方向と反対の第2方向とに移動可能な可動ガイドであって、前記第1方向に移動したときに、前記プラテンよりも上流側の前記媒体経路の長さを移動開始時点の長さよりも長くし、前記第2方向に移動したときに、前記プラテンよりも上流側の前記媒体経路の長さを移動開始時点の長さよりも短くする可動ガイドを前記第1方向に移動させながら、前記第n+1パラメータを再度演算する再演算手段とを備えたことを特徴とする。第4態様によれば、第1態様と同様の効果を奏することができる。

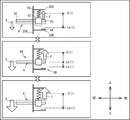

以下、本発明の一実施形態について、図面を参照して説明する。印刷装置1は、熱転写型の印刷装置である。図1に示すように、印刷装置1はフレーム10を有する。フレーム10は、後述するリボン制御部1A、及び、媒体制御部1Cを保持する。以下、図の説明の理解を助けるため、印刷装置1の上側、下側、左側、右側、前側、及び、後側を定義する。印刷装置1の上側、下側、左側、右側、前側、及び、後側は、図1の上側、下側、左側、右側、手前側、及び、奥側にそれぞれ対応する。

<リボン制御部1A>

リボン制御部1Aは、フレーム10の上下方向略中央よりも上側に配置される。リボン制御部1Aは、箱状の筐体20を有する。筐体20の内部に、金属製のベースプレート20Aが固定される。リボン装着部2、サーマルヘッド36、センサアッセンブリ4、ガイド軸61〜64(総称して「ガイド軸60」という。)、制御部31(図4参照)、モータ81〜83は、ベースプレート20Aに設けられ、筐体20内に収容される。

リボン制御部1Aは、フレーム10の上下方向略中央よりも上側に配置される。リボン制御部1Aは、箱状の筐体20を有する。筐体20の内部に、金属製のベースプレート20Aが固定される。リボン装着部2、サーマルヘッド36、センサアッセンブリ4、ガイド軸61〜64(総称して「ガイド軸60」という。)、制御部31(図4参照)、モータ81〜83は、ベースプレート20Aに設けられ、筐体20内に収容される。

<リボンアッセンブリ90>

リボン制御部1Aは、筐体20の内部に収容されるリボンアッセンブリ90のインクリボン9をサーマルヘッド36で加熱することによって、印刷媒体7に印刷を行う。リボンアッセンブリ90は、芯軸90A、90B、及び、インクリボン9を有する。芯軸90A、90Bは、それぞれ円筒状である。インクリボン9は帯状のフィルムであり、例えばポリエチレンテレフタラート(PET)などの基材の表面にインク層が塗布されている。インク層は、例えば、カーボンなどの色素成分と、ワックス及び/又はレジンなどのバインダー成分とを含む。インクは加熱により溶融し、印刷媒体7に転写される。インクリボン9は、必要に応じて、バックコート層、剥離層、接着層などの機能層を有してもよい。インクリボン9は、一端部が芯軸90Aの側面に接続され、他端部が芯軸90Bの側面に接続される。

リボン制御部1Aは、筐体20の内部に収容されるリボンアッセンブリ90のインクリボン9をサーマルヘッド36で加熱することによって、印刷媒体7に印刷を行う。リボンアッセンブリ90は、芯軸90A、90B、及び、インクリボン9を有する。芯軸90A、90Bは、それぞれ円筒状である。インクリボン9は帯状のフィルムであり、例えばポリエチレンテレフタラート(PET)などの基材の表面にインク層が塗布されている。インク層は、例えば、カーボンなどの色素成分と、ワックス及び/又はレジンなどのバインダー成分とを含む。インクは加熱により溶融し、印刷媒体7に転写される。インクリボン9は、必要に応じて、バックコート層、剥離層、接着層などの機能層を有してもよい。インクリボン9は、一端部が芯軸90Aの側面に接続され、他端部が芯軸90Bの側面に接続される。

リボンアッセンブリ90は、芯軸90Aにインクリボン9が巻回された状態で、リボン制御部1Aのリボン装着部2(後述)に装着される。芯軸90Aに巻回されたインクリボン9を、「供給ロール9A」という。インクリボン9は、サーマルヘッド36による印刷の過程で、芯軸90Aの供給ロール9Aから繰り出され、後述するセンサアッセンブリ4、サーマルヘッド36、及び、ガイド軸60によって案内され、芯軸90Bに巻き取られる。芯軸90Bに巻回されたインクリボン9を、「巻取ロール9B」という。インクリボン9が供給ロール9Aから繰り出されて巻取ロール9Bに巻き取られる場合の、芯軸90A、90Bのそれぞれの回転方向を、「正転方向」という。なお、インクリボン9は、芯軸90A、90Bがそれぞれ正転方向と反対方向(以下、「反転方向」という。)に回転することによって、巻取ロール9Bから繰り出されて供給ロール9Aに巻き取られる場合もある。

<リボン装着部2>

リボン装着部2は、第1シャフト21及び第2シャフト22を有する。第1シャフト21及び第2シャフト22は、それぞれ、前後方向に延びる回転軸を中心として回転可能である。第1シャフト21は、ベースプレート20Aの上下方向略中央、且つ、左右方向中央よりも右側に設けられる。第2シャフト22は、ベースプレート20Aの上下方向略中央、且つ、左右方向中央よりも左側に設けられる。第1シャフト21には、リボンアッセンブリ90の芯軸90Aに巻回された供給ロール9Aが装着される。第2シャフト22には、リボンアッセンブリ90の芯軸90Bに巻回された巻取ロール9Bが装着される。即ち、第1シャフト21及び第2シャフト22は、回転可能にベースプレート20Aに取り付けられたスピンドルである。第1シャフト21はモータ81(図4参照、後述)の回転軸に直結する。第1シャフト21は、モータ81の回転軸を中心として回転可能である。第2シャフト22はモータ82(図4参照、後述)に直結する。第2シャフト22は、モータ82の回転軸を中心として回転可能である。第1シャフト21及び第2シャフト22は、それぞれ異なるモータによって回転するので、それぞれ異なる回転速度で回転可能である。

リボン装着部2は、第1シャフト21及び第2シャフト22を有する。第1シャフト21及び第2シャフト22は、それぞれ、前後方向に延びる回転軸を中心として回転可能である。第1シャフト21は、ベースプレート20Aの上下方向略中央、且つ、左右方向中央よりも右側に設けられる。第2シャフト22は、ベースプレート20Aの上下方向略中央、且つ、左右方向中央よりも左側に設けられる。第1シャフト21には、リボンアッセンブリ90の芯軸90Aに巻回された供給ロール9Aが装着される。第2シャフト22には、リボンアッセンブリ90の芯軸90Bに巻回された巻取ロール9Bが装着される。即ち、第1シャフト21及び第2シャフト22は、回転可能にベースプレート20Aに取り付けられたスピンドルである。第1シャフト21はモータ81(図4参照、後述)の回転軸に直結する。第1シャフト21は、モータ81の回転軸を中心として回転可能である。第2シャフト22はモータ82(図4参照、後述)に直結する。第2シャフト22は、モータ82の回転軸を中心として回転可能である。第1シャフト21及び第2シャフト22は、それぞれ異なるモータによって回転するので、それぞれ異なる回転速度で回転可能である。

第1シャフト21及び第2シャフト22が、リボン制御部1Aを前側から見た状態で反時計回りに回転するとき、芯軸90A、90Bは正転方向に回転する。このとき、インクリボン9は、供給ロール9Aから繰り出され、巻取ロール9Bに巻き取られる。第1シャフト21及び第2シャフト22が、リボン制御部1Aを前側から見た状態で時計回りに回転するとき、芯軸90A、90Bは反転方向に回転する。インクリボン9は、巻取ロール9Bから繰り出され、供給ロール9Aに巻き取られる。なお、芯軸90A、90Bの正転方向は、時計回り方向に限定されない。例えば、インクリボン9の巻回状態に応じて、供給ロール9A及び巻取ロール9Bの正転方向は、少なくとも一方が時計回り方向であってもよい。

第1シャフト21と第2シャフト22の回転に応じ、供給ロール9Aと巻取ロール9Bとの間に張り渡されるインクリボン9は、筐体20内で搬送される。インクリボン9は、後述するセンサアッセンブリ4、及び、ガイド軸60と接触することによって案内される。サーマルヘッド36(後述)は、供給ロール9Aと巻取ロール9Bとの間に張り渡されるインクリボン9に隣接して配置される。サーマルヘッド36、センサアッセンブリ4、及び、ガイド軸60に沿ってインクリボン9が搬送されるときに通過する経路を、「リボン経路R」という。つまり、サーマルヘッド36は、供給ロール9Aと巻取ロール9Bとが、第1シャフト21及び第2シャフト22に装着されているか否かに関わらず、常にリボン経路Rに隣接しているといえる。

<センサアッセンブリ4>

センサアッセンブリ4は、ベースプレート20Aの右上の隅近傍に設けられる。センサアッセンブリ4は、インクリボン9のリボン経路Rの長さを変えることでインクリボン9の張力を維持するテンションアームとしての機能と、テンションアームの位置を検知する位置センサとしての機能とを有する。なお、テンションアームとは、所定の支点を中心に回動する構成だけでなく、図2に示すように、直線的に動く構成も含むものとする。図2に示すように、センサアッセンブリ4は、規制部40(図1参照)、支持部41、ガイド軸42、磁石43、磁気センサ44、及び、ばね45を備える。規制部40、支持部41、ガイド軸42、ばね45によってテンションアーム4Aが構成され、磁石43及び磁気センサ44によって位置センサ4Bが構成される。

センサアッセンブリ4は、ベースプレート20Aの右上の隅近傍に設けられる。センサアッセンブリ4は、インクリボン9のリボン経路Rの長さを変えることでインクリボン9の張力を維持するテンションアームとしての機能と、テンションアームの位置を検知する位置センサとしての機能とを有する。なお、テンションアームとは、所定の支点を中心に回動する構成だけでなく、図2に示すように、直線的に動く構成も含むものとする。図2に示すように、センサアッセンブリ4は、規制部40(図1参照)、支持部41、ガイド軸42、磁石43、磁気センサ44、及び、ばね45を備える。規制部40、支持部41、ガイド軸42、ばね45によってテンションアーム4Aが構成され、磁石43及び磁気センサ44によって位置センサ4Bが構成される。

支持部41は、ベースプレート20Aの後側に、上下方向に移動可能に支持される。ガイド軸42は円柱状であり、規制部40(後述)を通過して支持部41の前面から前側に向けて延びる。ガイド軸42は、ベースプレート20Aの前面よりも前側に突出する。ガイド軸42は、前後方向に延びる回転軸を中心として回転可能である。図1に示すように、規制部40は、ガイド軸42の左右方向の移動を禁止し、ガイド軸42の上下方向の移動を所定範囲内に規制する。規制部40は、例えば、ベースプレート20Aに設けられた上下方向に延びる長孔である。図2に示すように、ガイド軸42は、支持部41が上下方向に移動することに応じ、上端の基準位置O(1)から、下端の最大位置Lm(1)までの間を上下方向に移動可能である。基準位置O(1)から下側にLs(1)離隔した位置を、参照位置Ls(1)と定義する。磁石43は、支持部41の後面から後側に向けて延びる。磁石43は永久磁石である。ガイド軸42及び磁石43は、支持部41の移動に応じて上下方向に移動可能である。

磁気センサ44は、ベースプレート20Aの後面から後側に延びるベースプレート20Bに設けられる。磁気センサ44は、磁石43の下側に対向する。磁気センサ44は、磁石43の磁力を検出するためのもので、例えばホール素子によって構成される。磁気センサ44によって検出される磁力の大きさは、磁石43が上下方向に移動することに応じて変化する。ばね45はコイルばねである。ばね45の一端部は、支持部41の上面に接続される。ばね45の他端部は、ベースプレート20Aの後面から後側に延びるベースプレート20Cに接続される。ばね45は、支持部41、ガイド軸42、及び、磁石43を上側に付勢する引張ばねである。

図1に示すように、ガイド軸42の周面の一部にインクリボン9が接触する。インクリボン9のリボン経路Rは、第1シャフト21に装着された供給ロール9Aから右斜め上側に向けて延び、ガイド軸42に接触して方向を変え、ガイド軸61(後述)まで下側に延びる。

ガイド軸42には、インクリボン9の張力に応じた下向きの力が作用する。より詳細には、ガイド軸42には、ガイド軸42から供給ロール9Aに向けて延びるインクリボン9の張力の下方向の成分と、ガイド軸42からガイド軸61に向けて延びるインクリボン9の張力との合力が、下方向に作用する。ガイド軸42は、張力とばね45の付勢力とが釣り合う状態で停止する。図2に示すように、インクリボン9の張力に応じてガイド軸42に作用する下向きの力Fが小さい程、ガイド軸42はばね45の付勢力によって上側に移動する。インクリボン9の張力に応じてガイド軸42に作用する下向きの力Fが大きい程、ガイド軸42及び磁石43はばね45の付勢力に逆らって下側に移動する。つまり、インクリボン9のリボン経路Rの長さは、インクリボン9に作用する張力の大きさに応じて変化する。磁気センサ44は、磁石43の上下方向の位置に応じて変化する磁力を検出する。つまり、磁気センサ44によって検出される磁力は、リボン経路Rの長さに応じて変化する。センサアッセンブリ4は、磁気センサ44によって検出される磁力に応じた値を示す信号を、制御部31(図4参照)に出力する。制御部31は、出力された信号に基づき、ガイド軸42の基準位置O(1)を基準とした場合の上下方向の位置を特定できる。

<ガイド軸61>

図1に示すように、ガイド軸61は、ベースプレート20Aの右下の隅近傍に設けられる。ガイド軸61は円柱状であり、ベースプレート20Aの前面から前側に向けて延びる。ガイド軸61は、例えば、前後方向に延びる回転軸を中心として回転可能なローラである。ガイド軸61の周面の一部にインクリボン9が接触する。インクリボン9のリボン経路Rは、センサアッセンブリ4のガイド軸42から下側に向けて延び、ガイド軸61に接触して方向を変え、サーマルヘッド36(後述)まで左側に向けて延びる。

図1に示すように、ガイド軸61は、ベースプレート20Aの右下の隅近傍に設けられる。ガイド軸61は円柱状であり、ベースプレート20Aの前面から前側に向けて延びる。ガイド軸61は、例えば、前後方向に延びる回転軸を中心として回転可能なローラである。ガイド軸61の周面の一部にインクリボン9が接触する。インクリボン9のリボン経路Rは、センサアッセンブリ4のガイド軸42から下側に向けて延び、ガイド軸61に接触して方向を変え、サーマルヘッド36(後述)まで左側に向けて延びる。

<サーマルヘッド36>

サーマルヘッド36は、前後方向においてベースプレート20Aの前面よりも前側に設けられる。又、サーマルヘッド36は、ベースプレート20Aの左右方向略中央、且つ、第1シャフト21及び第2シャフト22よりも下側に設けられる。サーマルヘッド36は、前後方向に直線状に並んだ複数の発熱素子を有する。サーマルヘッド36は、リボン経路Rに隣接する。そのため、サーマルヘッド36、センサアッセンブリ4、及び、ガイド軸60に沿ってインクリボン9が搬送される場合、サーマルヘッド36は、インクリボン9に隣接する。印刷装置1を用いた印刷が行われる場合、サーマルヘッド36は、ラック・ピニオンなどを有する非図示のヘッド保持機構によって、印刷位置36Aと印刷待機位置36Bとの間を上下方向に移動可能に保持される。印刷位置36Aは、サーマルヘッド36の下端部がプラテンローラ71(後述)に接する位置である。印刷待機位置36Bは、サーマルヘッド36の下端部がプラテンローラ71から離隔し、左右方向に延びるインクリボン9に接触又は近接する位置である。印刷位置36Aと印刷待機位置36Bとの間を移動するサーマルヘッド36は、サーマルヘッド36が印刷待機位置36Bに配置された時のインクリボン9のリボン経路Rと交差する。即ち、サーマルヘッド36がリボン経路Rに隣接するとは、印刷位置36Aと印刷待機位置36Bとの間を移動するサーマルヘッド36の移動経路と、リボン経路Rとが交わることを意味する。モータ83(図4参照)は、サーマルヘッド36を上下方向に移動させる。なお、供給ロール9A及び巻取ロール9Bをリボン制御部1Aに着脱する場合、サーマルヘッド36は、印刷待機位置36Bよりも上側の非図示の退避位置に移動される。

サーマルヘッド36は、前後方向においてベースプレート20Aの前面よりも前側に設けられる。又、サーマルヘッド36は、ベースプレート20Aの左右方向略中央、且つ、第1シャフト21及び第2シャフト22よりも下側に設けられる。サーマルヘッド36は、前後方向に直線状に並んだ複数の発熱素子を有する。サーマルヘッド36は、リボン経路Rに隣接する。そのため、サーマルヘッド36、センサアッセンブリ4、及び、ガイド軸60に沿ってインクリボン9が搬送される場合、サーマルヘッド36は、インクリボン9に隣接する。印刷装置1を用いた印刷が行われる場合、サーマルヘッド36は、ラック・ピニオンなどを有する非図示のヘッド保持機構によって、印刷位置36Aと印刷待機位置36Bとの間を上下方向に移動可能に保持される。印刷位置36Aは、サーマルヘッド36の下端部がプラテンローラ71(後述)に接する位置である。印刷待機位置36Bは、サーマルヘッド36の下端部がプラテンローラ71から離隔し、左右方向に延びるインクリボン9に接触又は近接する位置である。印刷位置36Aと印刷待機位置36Bとの間を移動するサーマルヘッド36は、サーマルヘッド36が印刷待機位置36Bに配置された時のインクリボン9のリボン経路Rと交差する。即ち、サーマルヘッド36がリボン経路Rに隣接するとは、印刷位置36Aと印刷待機位置36Bとの間を移動するサーマルヘッド36の移動経路と、リボン経路Rとが交わることを意味する。モータ83(図4参照)は、サーマルヘッド36を上下方向に移動させる。なお、供給ロール9A及び巻取ロール9Bをリボン制御部1Aに着脱する場合、サーマルヘッド36は、印刷待機位置36Bよりも上側の非図示の退避位置に移動される。

サーマルヘッド36が印刷位置36Aに配置された場合、インクリボン9のリボン経路Rは、ガイド軸61から左側に向けて延び、サーマルヘッド36の下端部に接触して方向を変え、ガイド軸62(後述)に向けて左斜め上側に延びる。第1シャフト21及び第2シャフト22が回転することに応じ、インクリボン9は、ガイド軸61とサーマルヘッド36との間を左右方向に移動する。

<ガイド軸62、63、64>

ガイド軸62、63、64は、それぞれ円柱状であり、ベースプレート20Aの前面から前側に向けて延びる。ガイド軸62、63、64は、それぞれ、例えば、前後方向に延びる回転軸を中心として回転可能なローラである。ガイド軸62は、ベースプレート20Aのうち、印刷位置36Aに配置されたサーマルヘッド36の下端部に対して左斜め上側、言い換えれば、印刷待機位置36Bに配置されたサーマルヘッド36の下端部に対して左斜め下側の位置に設けられる。ガイド軸63は、ベースプレート20Aの左下の隅近傍に設けられる。ガイド軸64は、ベースプレート20Aの左上の隅近傍に設けられる。

ガイド軸62、63、64は、それぞれ円柱状であり、ベースプレート20Aの前面から前側に向けて延びる。ガイド軸62、63、64は、それぞれ、例えば、前後方向に延びる回転軸を中心として回転可能なローラである。ガイド軸62は、ベースプレート20Aのうち、印刷位置36Aに配置されたサーマルヘッド36の下端部に対して左斜め上側、言い換えれば、印刷待機位置36Bに配置されたサーマルヘッド36の下端部に対して左斜め下側の位置に設けられる。ガイド軸63は、ベースプレート20Aの左下の隅近傍に設けられる。ガイド軸64は、ベースプレート20Aの左上の隅近傍に設けられる。

ガイド軸62、63、64のそれぞれの周面の一部にインクリボン9が接触する。インクリボン9のリボン経路Rは、印刷位置36Aに配置されたサーマルヘッド36の下端部から左斜め上側に向けて延び、ガイド軸62に接触して方向を変え、ガイド軸63に向けて左側に延びる。インクリボン9のリボン経路Rは更に、ガイド軸63に接触して方向を変え、ガイド軸64に向けて上側に延びる。インクリボン9のリボン経路Rは更に、ガイド軸64に接触して方向を変え、巻取ロール9Bまで右斜め下側に延びる。

<速度センサ64A>

ガイド軸64は、ガイド軸64とインクリボン9との間に働く摩擦力によって、インクリボン9の搬送に追随して回転可能である。ガイド軸64には、ガイド軸64の回転量又は回転速度を検出可能な速度センサ64A(図4参照)が設けられる。速度センサ64Aは、例えばエンコーダを備える。エンコーダは、ガイド軸64の回転量を検知する。速度センサ64Aは、回転量を時間で割ることで、回転速度を特定する。速度センサ64Aは更に、既知であるガイド軸64の直径に基づいて、インクリボン9の搬送速度を特定する。速度センサ64Aは、インクリボン9の搬送速度を示す信号を出力する。

ガイド軸64は、ガイド軸64とインクリボン9との間に働く摩擦力によって、インクリボン9の搬送に追随して回転可能である。ガイド軸64には、ガイド軸64の回転量又は回転速度を検出可能な速度センサ64A(図4参照)が設けられる。速度センサ64Aは、例えばエンコーダを備える。エンコーダは、ガイド軸64の回転量を検知する。速度センサ64Aは、回転量を時間で割ることで、回転速度を特定する。速度センサ64Aは更に、既知であるガイド軸64の直径に基づいて、インクリボン9の搬送速度を特定する。速度センサ64Aは、インクリボン9の搬送速度を示す信号を出力する。

<媒体制御部1C>

媒体制御部1Cは、フレーム10の上下方向略中央よりも下側に配置される。媒体制御部1Cは、プラテンローラ71、可動ガイド72、ガイドローラ76A、76B、76C、76D、76E、76F(総称して「ガイドローラ76」という。)、及び、モータ85(図4参照)を有する。媒体制御部1Cは、印刷媒体7を搬送する。

媒体制御部1Cは、フレーム10の上下方向略中央よりも下側に配置される。媒体制御部1Cは、プラテンローラ71、可動ガイド72、ガイドローラ76A、76B、76C、76D、76E、76F(総称して「ガイドローラ76」という。)、及び、モータ85(図4参照)を有する。媒体制御部1Cは、印刷媒体7を搬送する。

<プラテンローラ71>

プラテンローラ71は、フレーム10の上下方向及び左右方向のそれぞれの略中央に設けられる。プラテンローラ71は、前後方向に延びる回転軸を中心として回転可能である。プラテンローラ71は、印刷位置36Aに配置されたサーマルヘッド36の下側に対向する。プラテンローラ71は、サーマルヘッド36が印刷位置36Aに移動することに応じ、サーマルヘッド36に印刷媒体7を押し付ける。

プラテンローラ71は、フレーム10の上下方向及び左右方向のそれぞれの略中央に設けられる。プラテンローラ71は、前後方向に延びる回転軸を中心として回転可能である。プラテンローラ71は、印刷位置36Aに配置されたサーマルヘッド36の下側に対向する。プラテンローラ71は、サーマルヘッド36が印刷位置36Aに移動することに応じ、サーマルヘッド36に印刷媒体7を押し付ける。

<可動ガイド72>

可動ガイド72は、上下方向においてプラテンローラ71よりも下側に配置される。可動ガイド72とプラテンローラ71との間の距離は、印刷位置36Aに配置されたサーマルヘッド36とプラテンローラ71との間の距離よりも長い。つまり、可動ガイド72は、プラテンローラ71に対して下側に離間する。可動ガイド72は左右方向に移動可能である。可動ガイド72は、金属製のベースプレート720、及び、ガイドローラ72A、72Bを有する。ベースプレート720は、左右方向に延びる非図示のレールに係合する。ベースプレート720は、レールに沿って左右方向に移動可能である。ガイドローラ72A、72Bはそれぞれ、ベースプレート720の前面から前側に向けて延びる回転軸を中心として回転可能である。ガイドローラ72A、72Bは、左右方向に並ぶ。ガイドローラ72Aは、ガイドローラ72Bに対して右側に配置される。ガイドローラ72A、72Bは、ベースプレート720の移動に応じて、左右方向に移動する。

可動ガイド72は、上下方向においてプラテンローラ71よりも下側に配置される。可動ガイド72とプラテンローラ71との間の距離は、印刷位置36Aに配置されたサーマルヘッド36とプラテンローラ71との間の距離よりも長い。つまり、可動ガイド72は、プラテンローラ71に対して下側に離間する。可動ガイド72は左右方向に移動可能である。可動ガイド72は、金属製のベースプレート720、及び、ガイドローラ72A、72Bを有する。ベースプレート720は、左右方向に延びる非図示のレールに係合する。ベースプレート720は、レールに沿って左右方向に移動可能である。ガイドローラ72A、72Bはそれぞれ、ベースプレート720の前面から前側に向けて延びる回転軸を中心として回転可能である。ガイドローラ72A、72Bは、左右方向に並ぶ。ガイドローラ72Aは、ガイドローラ72Bに対して右側に配置される。ガイドローラ72A、72Bは、ベースプレート720の移動に応じて、左右方向に移動する。

可動ガイド72の下側に、モータ85(図4参照)が設けられる。モータ85の回転軸と可動ガイド72とは、非図示の伝達機構によって連結する。伝達機構は、モータ85の回転軸の回転運動を並進運動に変換する。伝達機構として、ボールねじ、ラック・アンド・ピニオン、タイミングベルト、プーリー等が利用可能である。可動ガイド72は、モータ85の一方側への回転に応じて左方向に移動し、他方側への回転に応じて右方向に移動する。可動ガイド72の移動可能な方向(左右方向)のうち、左側に向かう方向を「第1方向」といい、右側に向かう方向を「第2方向」という。

可動ガイド72の左右方向の中心を「ガイド中心」と定義する。図3(A)に示すように、可動ガイド72が移動範囲の中心に配置された場合のガイド中心の位置を、M(0)と表記する。M(0)の位置は、プラテンローラ71の中心の左右方向の位置と一致する。図3(B)に示すように、可動ガイド72が移動範囲のうち最も第1方向側に配置された場合のガイド中心の位置を、M(m)と表記する。図3(C)に示すように、可動ガイド72が移動範囲のうち最も第2方向側に配置された場合のガイド中心の位置を、M(−m)と表記する。以下では、可動ガイド72のガイド中心の位置を、単に「可動ガイド72の位置」という。

<ガイドローラ76>

図1に示すように、ガイドローラ76は、前後方向に延びる回転軸を中心として回転可能である。ガイドローラ76A、76B、76Cは、左右方向においてプラテンローラ71よりも右側に配置される。ガイドローラ76B、76Cのそれぞれの左右方向の位置は略同一である。ガイドローラ76Aは、左右方向においてガイドローラ76B、76Cよりも右側に配置される。ガイドローラ76D、76E、76Fは、左右方向においてプラテンローラ71よりも左側に配置される。ガイドローラ76D、76Eのそれぞれの左右方向の位置は略同一である。ガイドローラ76Fは、左右方向においてガイドローラ76A、76Bよりも左側に配置される。ガイドローラ76C、76Dは、上下方向において可動ガイド72よりも上側に配置される。ガイドローラ76C、76Dの上下方向の位置は略同一である。ガイドローラ76A、76B、76E、76Fは、上下方向において可動ガイド72よりも下側に配置される。ガイドローラ76A、76Fの上下方向の位置は略同一である。ガイドローラ76B、76Eの上下方向の位置は略同一である。ガイドローラ76Aは、ガイドローラ76Bの右斜め下側に配置される。ガイドローラ76Fは、ガイドローラ76Eの左斜め下側に配置される。

図1に示すように、ガイドローラ76は、前後方向に延びる回転軸を中心として回転可能である。ガイドローラ76A、76B、76Cは、左右方向においてプラテンローラ71よりも右側に配置される。ガイドローラ76B、76Cのそれぞれの左右方向の位置は略同一である。ガイドローラ76Aは、左右方向においてガイドローラ76B、76Cよりも右側に配置される。ガイドローラ76D、76E、76Fは、左右方向においてプラテンローラ71よりも左側に配置される。ガイドローラ76D、76Eのそれぞれの左右方向の位置は略同一である。ガイドローラ76Fは、左右方向においてガイドローラ76A、76Bよりも左側に配置される。ガイドローラ76C、76Dは、上下方向において可動ガイド72よりも上側に配置される。ガイドローラ76C、76Dの上下方向の位置は略同一である。ガイドローラ76A、76B、76E、76Fは、上下方向において可動ガイド72よりも下側に配置される。ガイドローラ76A、76Fの上下方向の位置は略同一である。ガイドローラ76B、76Eの上下方向の位置は略同一である。ガイドローラ76Aは、ガイドローラ76Bの右斜め下側に配置される。ガイドローラ76Fは、ガイドローラ76Eの左斜め下側に配置される。

図3(B)に示すように、可動ガイド72が第1方向側に最も移動した状態、即ち、可動ガイド72がM(m)に配置された状態で、ガイドローラ72Bの中心は、左右方向においてガイドローラ76D、76Eのそれぞれの中心よりも右側に配置される。図3(C)に示すように、可動ガイド72が第2方向側に最も移動した状態、即ち、可動ガイド72がM(−m)に配置された状態で、ガイドローラ72Aの中心は、左右方向においてガイドローラ76B、76Cのそれぞれの中心よりも左側に配置される。

図1に示すように、印刷媒体7は、印刷装置1の外部から供給される。印刷媒体7は、印刷装置1の内部において、プラテンローラ71、可動ガイド72のガイドローラ72A、72B、及び、ガイドローラ76の間に張り渡され、搬送される。プラテンローラ71、可動ガイド72のガイドローラ72A、72B、及び、ガイドローラ76に沿って印刷媒体7が搬送されるときに通過する経路を、「媒体経路P」という。印刷媒体7の媒体経路Pは、ガイドローラ76A、76B、72A、76C、プラテンローラ71、ガイドローラ76D、72B、76E、76Fのそれぞれに順番に接触して方向を変えながら延びる。印刷媒体7は、媒体経路Pに沿ってガイドローラ76Aからガイドローラ76Fに向けて移動する向き(矢印Y1の向き)に搬送される。

ガイドローラ76A〜76C、及び、可動ガイド72のガイドローラ72Aは、媒体経路Pにおいて、プラテンローラ71よりも上流側に配置される。ガイドローラ76D〜76F、及び、可動ガイド72のガイドローラ72Bは、媒体経路Pにおいて、プラテンローラ71よりも下流側に配置される。即ち、媒体経路Pにおいて、ガイドローラ72Aはプラテンローラ71に対して上流に離間する。媒体経路Pにおいて、ガイドローラ72Bはプラテンローラ71に対して下流に離間する。従って、ガイドローラ72A及びガイドローラ72Bを含む可動ガイド72は、媒体経路Pにおいて、プラテンローラ71から離間した位置に配置されるといえる。

以下、図3に示すように、印刷媒体7のうちプラテンローラ71に接触する位置での移動速度を、「印刷位置速度」といい、Wpと表記する。印刷媒体7のうち可動ガイド72に対してプラテンローラ71と反対側の位置(即ち、ガイドローラ72Aよりも上流の位置、及び/又は、ガイドローラ72Bよりも下流の位置)での移動速度を、「搬送位置速度」といい、Wtと表記する。搬送位置速度Wtは、印刷装置1に対して外部から印刷媒体7が供給されるときの移動速度に対応する。図3(A)に示すように、可動ガイド72が静止した状態における印刷位置速度Wpを、Wp(a)と表記する。印刷位置速度Wp(a)は、搬送位置速度Wtと一致する。

一方、図3(B)に示すように、可動ガイド72が第1方向に移動することに応じ、プラテンローラ71よりも上流側の媒体経路Pは長くなり、プラテンローラ71よりも下流側の媒体経路Pは短くなる。この場合、印刷媒体7のうち可動ガイド72に対してプラテンローラ71側の部分に、上流側に向かう方向の力が作用する。このため、印刷位置速度Wpは搬送位置速度Wtよりも遅くなる。以下、可動ガイド72が第1方向に移動する場合の印刷位置速度Wpを、Wp(s)と表記する。他方、図3(C)に示すように、可動ガイド72が第2方向に移動することに応じ、プラテンローラ71よりも上流側の媒体経路Pは短くなり、プラテンローラ71よりも下流側の媒体経路Pは長くなる。この場合、印刷媒体7のうち可動ガイド72に対してプラテンローラ71側の部分に、下流側に向かう方向の力が作用する。このため、印刷位置速度Wpは搬送位置速度Wtよりも速くなる。以下、可動ガイド72が左側に移動する場合の印刷位置速度Wpを、Wp(f)と表記する。

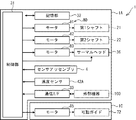

<印刷装置1の電気的構成>

図4を参照し、印刷装置1の電気的構成について説明する。制御部31、記憶部32、サーマルヘッド36、モータ81〜モータ83、センサアッセンブリ4、速度センサ64A、及び、通信インターフェース(通信I/F)33は、リボン制御部1Aに設けられる。モータ85は、媒体制御部1Cに設けられる。

図4を参照し、印刷装置1の電気的構成について説明する。制御部31、記憶部32、サーマルヘッド36、モータ81〜モータ83、センサアッセンブリ4、速度センサ64A、及び、通信インターフェース(通信I/F)33は、リボン制御部1Aに設けられる。モータ85は、媒体制御部1Cに設けられる。

制御部31は、印刷装置1を制御するCPUと、CPUの指示に応じて動作する各種の駆動回路とを含む。各種の駆動回路は、例えば、モータ81〜83、85(総称して「モータ80」という。)に信号(例えば、駆動電流)を供給するための回路、サーマルヘッド36に信号(例えば、駆動電流)を供給するための回路、センサアッセンブリ4、及び、速度センサ64Aを動作させると共に受信した出力信号を検出するための回路などを含む。制御部31は、記憶部32、サーマルヘッド36、モータ80、センサアッセンブリ4、速度センサ64A、及び、通信I/F33と、非図示のインターフェース回路を介して電気的に接続する。

記憶部32は、ROM、RAM、フラッシュメモリ等の各種記憶媒体を含む。記憶部32には、制御部31が実行する処理のプログラムが記憶される。記憶部32には、後述する印刷データ、搬送位置速度Wt、現在時刻が記憶される。プログラムは、例えば、後述する外部機器100から、後述する通信I/F33を介してダウンロードされてもよい。制御部31は、通信I/F33を介して外部機器100から取得したプログラムを、記憶部32に記憶してもよい。印刷データは、例えば、外部機器100から通信I/F33を介して受信されてもよい。制御部31は、受信された印刷データを記憶部32に記憶してもよい。搬送位置速度Wtは、例えば、通信I/F33を介して外部機器100から一定間隔で受信されてもよい。制御部31は、受信された搬送位置速度Wtを、記憶部32に記憶してもよい。又は、印刷媒体7の速度を計測する速度センサ(非図示)が印刷装置1に設けられてもよい。制御部31は、速度センサからの出力に基づいて搬送位置速度Wtを特定し、記憶部32に記憶してもよい。現在時刻は、例えば、非図示のRTC(real-time clock)から出力される信号に基づいて制御部31が現在時刻を特定し、記憶部32に記憶してもよい。

記憶部32には更に、モータ82の加速度(rad/s2)を示す加速度情報が記憶される。加速度情報は、モータ82が適正トルクで駆動する状態における加速度の上限を示す。記憶部32には更に、後述する設定直径、設定駆動量、必要時間、ガイド位置、印刷周期が記憶される。設定直径、設定駆動量、必要時間、ガイド位置、印刷周期は、後述するメイン処理(図7等参照)によって更新される。

サーマルヘッド36は、例えば、一列に整列した複数の発熱素子を有するラインサーマルヘッドである。複数の発熱素子のそれぞれは、制御部31から出力される信号に応じて選択的に発熱する。

モータ80は、パルス信号に同期して回転するステッピングモータである。モータ81は、制御部31から出力されるパルス信号に応じて第1シャフト21を回転させる。モータ82は、制御部31から出力されるパルス信号に応じて第2シャフト22を回転させる。モータ83は、制御部31から出力されるパルス信号に応じて回転し、非図示のヘッド保持機構を介して、サーマルヘッド36を、印刷位置36A(図1参照)、印刷待機位置36B(図1参照)、及び、非図示の退避位置の間で移動させる。モータ85は、制御部31から出力されるパルス信号に応じて、可動ガイド72を第1方向又は第2方向に移動させる。

センサアッセンブリ4は、ガイド軸42(図1参照)の位置に応じた値を示す信号を制御部31に出力する。速度センサ64Aは、インクリボン9の搬送速度を示す信号を、制御部31に出力する。通信I/F33は、印刷装置1に接続される外部機器100との間で通信を行なうためのインターフェース素子である。外部機器100は、ユーザが印刷装置1に対して様々な指示を行うために使用される端末機器である。記憶部32に記憶される各種情報は、外部機器100を介して変更可能としてもよい。

<印刷装置1による印刷動作の概要>

印刷装置1による印刷動作の概要について説明する。以下では、印刷媒体7が搬送位置速度Wt(図3参照)で印刷装置1に供給され、且つ、可動ガイド72(図1参照)が静止した場合を前提とする。可動ガイド72は移動しないので、印刷位置速度Wp(a)は搬送位置速度Wtと一致する(図3(A)参照)。

印刷装置1による印刷動作の概要について説明する。以下では、印刷媒体7が搬送位置速度Wt(図3参照)で印刷装置1に供給され、且つ、可動ガイド72(図1参照)が静止した場合を前提とする。可動ガイド72は移動しないので、印刷位置速度Wp(a)は搬送位置速度Wtと一致する(図3(A)参照)。

図1に示すように、サーマルヘッド36は印刷待機位置36Bに配置される。印刷を開始させるための指示が受け付けられた場合、モータ81、82(図4参照)は駆動し、第1シャフト21及び第2シャフト22が回転する。リボンアッセンブリ90の芯軸90A、芯軸90Bは、それぞれ正転方向に回転する。インクリボン9は、第1シャフト21の供給ロール9Aから繰り出され、第2シャフト22の巻取ロール9Bに巻き取られる。インクリボン9は、サーマルヘッド36と接触する部分が右側から左側に向けて移動する向き(矢印Y2の向き)に搬送される。

インクリボン9の搬送速度(以下、「リボン速度V」という。)が印刷位置速度Wp(a)(図3参照)まで上昇した場合、サーマルヘッド36は、印刷待機位置36Bから印刷位置36Aに移動する。サーマルヘッド36は、インクリボン9及び印刷媒体7を介してプラテンローラ71に上側から接する。インクリボン9は、サーマルヘッド36の移動に応じて印刷媒体7の印刷面に押しつけられる。プラテンローラ71は、印刷媒体7のうち印刷面と反対側の面に接触し、インクリボン9及び印刷媒体7をサーマルヘッド36に押しつける。インクリボン9及び印刷媒体7のそれぞれの搬送方向、及び、搬送速度は、それぞれが接触する位置において一致する。(リボン速度V=印刷位置速度Wp(a))。

記憶部32に記憶された印刷データに基づいて、サーマルヘッド36が加熱される。図5(a)に示すように、インクリボン9の所定領域91のインクは、印刷データに応じて印刷媒体7の印刷面に転写される。以上によって、1ブロック分の印刷イメージG(1)が印刷媒体7に形成される。なお、印刷イメージG(1)の印刷中において、印刷媒体7及びインクリボン9は継続して同じ速度で搬送される。なお、理解を容易とするため、図5では、インクリボン9及び印刷媒体7が直線状に示され、且つ、それぞれが互いに離隔する。しかし実際には、インクリボン9及び印刷媒体7は曲折する場合がある。又、インクリボン9及び印刷媒体7は、少なくともサーマルヘッド36がインクリボン9に接触する位置で、互いに接触する。

印刷イメージG(1)が形成された後、サーマルヘッド36の加熱は停止される。図5(b)に示すように、サーマルヘッド36は、印刷位置36Aから印刷待機位置36B(図1参照)に移動する。モータ81、82の駆動は停止し、インクリボン9の搬送は停止される。以上によって、印刷イメージG(1)の印刷動作が終了する。なお、印刷媒体7は、印刷位置速度Wp(a)で継続して搬送される。

印刷媒体7が所定距離L搬送された後、次の印刷を開始させるための指示が受け付けられたとする。次の1ブロック分の印刷動作が開始される。図5(c)に示すように、モータ81、82が駆動し、インクリボン9は搬送される。サーマルヘッド36は、印刷待機位置36Bから印刷位置36Aに移動する。サーマルヘッド36は、印刷位置36Aに移動した後加熱され、インクリボン9の所定領域92のインクが印刷媒体7の印刷面に転写される。以上によって、印刷イメージG(2)が印刷媒体7に形成される。印刷イメージG(2)が形成された後、サーマルヘッド36の加熱は停止される。図5(d)に示すように、サーマルヘッド36は、印刷位置36Aから印刷待機位置36B(図1参照)に移動する。インクリボン9の搬送は停止される。以上によって、印刷イメージG(2)の印刷動作が終了する。次の1ブロック分(印刷イメージG(3))の印刷(図5(e)参照)の説明は省略する。

印刷装置1は、上記の1ブロック分ずつの印刷動作を、印刷終了の指示が受け付けられるまで繰り返す。この場合、図6(A)に示すように、インクリボン9が搬送されることによって1ブロック分ずつ印刷動作が実行される期間(図5(a)(c)(e)参照、「印刷期間」といい、その時間をTpと表記する。)と、連続する2つの印刷期間の間でインクリボン9の搬送が休止される期間(図5(b)(d)、「休止期間」といい、その時間をTkと表記する。)とを交互に切り替えながら印刷が行われる。

ここで、モータ81、82は加減速に時間を要する。従って、印刷期間には、印刷位置速度Wp(a)と同じリボン速度Vで印刷媒体7が搬送される期間(「定速期間」といい、その時間をTsと表記する。)の前後に、リボン速度が0とVとの間で変速する期間(「変速期間」といい、Ttと表記する。)が含まれる。印刷イメージG(1)、G(2)、G(3)・・・(図5参照、総称して「印刷イメージG」という。)は、定速期間においてインクリボン9がサーマルヘッド36によって加熱されることに応じ、印刷媒体7に形成される。定速期間の時間Tsは、印刷イメージGにおける印刷媒体7の搬送方向の長さ(単に「印刷イメージGの搬送方向の長さ」という。)に応じて変化する。

印刷装置1が印刷媒体7に適切な印刷を行なうために、定速期間において、印刷位置速度Wp(a)とインクリボン9のリボン速度Vとを精度良く一致させることが好ましい。なお、印刷位置速度Wp(a)は、可動ガイド72を静止状態とするため、搬送位置速度Wtと等しい(図3(a)参照)。このため制御部31は、定速期間において可動ガイド72を静止させ、リボン速度Vが搬送位置速度Wtと一致するようにモータ82を駆動することによって第2シャフト22を回転させ、インクリボン9を巻取ロール9Bに巻き取る。

具体的には、制御部31は、定速期間においてリボン速度Vと搬送位置速度Wtとを一致させるためのモータ82の駆動条件、より詳細には、モータ82に対して単位時間当たりに出力されるパルス数を決定する。制御部31は、定速期間において可動ガイド72を静止させ、決定されたパルス数のパルスをモータ82に出力することによって、搬送位置速度Wtと一致するリボン速度Vでインクリボン9を搬送させる。以下、モータ80を駆動するために単位時間当たりに出力されるパルス数を、「駆動量」という。

更に制御部31は、変速期間におけるモータ82の駆動量を算出する。なお、変速期間においてモータ82の回転速度は時間経過に応じて変化する。ここで、モータ82に設定可能な回転加速度(図6におけるグラフの傾き)は、モータ82の加速度情報に応じて異なる。又、変速期間の時間Ttは、定速期間におけるリボン速度Vに応じて変化する。このため制御部31は、単位時間毎に異なる駆動量を、モータ82の加速度情報、及び、定速期間におけるリボン速度Vに基づいて算出する必要がある。従って、定速期間及び変速期間を含む印刷期間におけるモータ82の駆動量を算出するために必要な制御部31の処理量は増大し、駆動量の算出に長時間を要する場合がある。

又、モータ82の駆動量は、モータ82によって回転する巻取ロール9Bの直径に基づいて算出される必要がある。なぜならば、巻取ロール9Bによって巻き取られるインクリボン9の量は、第2シャフト22の回転量を所定値とした場合でも、巻取ロール9Bの直径に応じて変化するためである。このため制御部31は、印刷期間の開始前に巻取ロール9Bの直径を精度良く特定し、特定された直径に基づいて、印刷期間におけるモータ82の駆動量を算出する必要がある。しかし上記のように、印刷期間におけるモータ82の駆動量の算出に要する時間は長時間化する場合がある。このため、印刷期間の開始直前に巻取ロール9Bの直径が特定された場合、印刷期間の開始までにモータ82の駆動量の算出が終了しない可能性がある。

これに対して制御部31は、図6に示すように、n+1回目(nは整数)の印刷期間の開始時点における巻取ロール9Bの直径を、n回目の印刷期間の開始時点における巻取ロール9Bの直径、及び、n回目の印刷期間におけるモータ82の駆動量に基づき算出する。以下、x(xは整数)回目の印刷期間を、「第x印刷期間」という。x回目の印刷期間の開始時点における巻取ロール9Bの直径を、「第x直径」という。第x印刷期間におけるモータ82の駆動量を、「第x駆動量」という。つまり、第n直径を有する巻取ロール9Bが、第n駆動量に基づくモータ82の制御によって回転したことに応じてインクリボン9を巻き取ったことを想定し、この場合の巻取ロール9Bの直径が第n+1直径として算出される。

具体的には、図6(A)に示すように、制御部31は、第n印刷期間において第n+1直径を算出する(S201)。又、制御部31は、算出された第n+1直径に基づいて第n+1駆動量を算出する(S201)。算出された第n+1直径及び第n+1駆動量は、第n+1印刷期間においてモータ82を駆動するためのパラメータとされる。制御部31は、算出された第n+1直径の精度を判定するために、第n印刷期間の次の休止期間において、インクリボン9の状態が所定基準に合致するか判定する(S202)。制御部31は、インクリボン9の状態が所定基準に合致すると判定された場合、算出された第n+1駆動量に基づき、第n+1印刷期間においてモータ82を駆動する。これによって、第n+1印刷期間のうち定速期間において印刷イメージGの印刷動作が実行される。以下、第x印刷期間の次の休止期間を、「第x休止期間」という。第x印刷期間に対応する印刷動作を、「第x印刷動作」という。第x印刷動作に応じて形成される印刷イメージGを、「印刷イメージG(x)」という。

なお、説明は省略するが、第n+2印刷期間の開始時点における巻取ロール9Bの直径である第n+2直径、及び、第n+2印刷期間におけるモータ82の駆動量である第n+2駆動量の算出については、第n+1印刷期間において実行される。

一方、図6(B)に示すように、第n印刷期間におけるS203の処理によって第n+1直径及び第n+1駆動量が算出された後、第n休止期間におけるS204の処理によってインクリボン9の状態が所定基準に合致しないと判定された場合を例示する。この場合、制御部31は、第n印刷期間におけるインクリボン9の実際の状態に基づき、第n休止期間における巻取ロール9Bの直径を第n+1直径として算出する。制御部31は、算出された第n+1直径に基づいて第n+1駆動量を更に算出する。第n休止期間に算出された第n+1直径及び第n+1駆動量は、第n+1印刷期間においてモータ82を駆動するためのパラメータとされる(S205)。制御部31は、S205の処理によって再度算出された第n+1駆動量に基づき、第n+1印刷期間においてモータ82を制御する。これによって、第n+1印刷動作が実行される。

ここで、S205の処理において、第n+1直径及び第n+1駆動量の算出が終了するまでに長時間を要する場合がある。この場合、n休止期間の時間Tk(図6(A)参照)に第n+1直径及び第n+1駆動量の算出が終了しない可能性がある。この場合、制御部31は、第n休止期間に可動ガイド72(図1参照)を第1方向に移動させる(S206、図3(B)参照)。この場合、図3(B)に示すように、印刷位置速度Wp(s)は搬送位置速度Wtよりも遅くなる。このため、印刷媒体7のうち、第n+1印刷動作に応じて印刷イメージG(n+1)が形成される部分がサーマルヘッド36の位置に到達するまでの時間は長くなる。つまり、第n休止期間の時間は、Tk(図6(A)参照)からTk1(図6(B)参照)に延長される。これによって、S205において第n+1直径及び第n+1駆動量を算出する処理を、第n休止期間で終了させることが可能となる。

又、S206の処理によって可動ガイド72が第1方向に移動した後、第n+1印刷期間におけるS207の処理によって、第n+2直径及び第n+2駆動量の算出が行われた場合を例示する。更に、第n+1休止期間におけるS208の処理によって、算出された第n+2直径が所定基準に合致したと判定された場合を例示する。この場合、制御部31は、第n+1休止期間に可動ガイド72(図1参照)を第2方向に移動させる(S209、図3(C)参照)。この場合、図3(C)に示すように、印刷位置速度Wp(f)は搬送位置速度Wtよりも速くなる。このため、印刷媒体7のうち、第n+2印刷動作に応じて印刷イメージG(n+2)が形成される部分がサーマルヘッド36の位置に到達するまでの時間は短くなる。つまり、第n+1休止期間の時間は、Tk(図6(A)参照)からTk2(図6(B)参照)に短縮される。これによって、S207によって算出された第n+2駆動量に基づいて第n+2印刷動作を短時間で開始できる。更に、S206の処理によって第1方向に移動した可動ガイド72を、第1方向と反対の第2方向に移動させることができる。これによって、制御部31は、移動範囲のうち最も第1方向側の位置M(m)まで可動ガイド72が移動することを抑制し、可動ガイド72が第1方向に移動可能な状態を維持する。

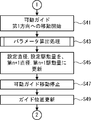

<メイン処理>

図7〜図15を参照し、メイン処理及び演算処理を説明する。メイン処理及び演算処理は、印刷装置1の電源が投入された場合、記憶部32に記憶されたプログラムを制御部31が読み出して実行することによって開始される。メイン処理及び演算処理は、並列して実行される。制御部31は、メイン処理の開始時、可動ガイド72を第2方向に移動させ、位置M(−m)(図3(C)参照)に配置させる。制御部31は、記憶部32に記憶されたガイド位置として、位置M(−m)を示す情報を設定する。

図7〜図15を参照し、メイン処理及び演算処理を説明する。メイン処理及び演算処理は、印刷装置1の電源が投入された場合、記憶部32に記憶されたプログラムを制御部31が読み出して実行することによって開始される。メイン処理及び演算処理は、並列して実行される。制御部31は、メイン処理の開始時、可動ガイド72を第2方向に移動させ、位置M(−m)(図3(C)参照)に配置させる。制御部31は、記憶部32に記憶されたガイド位置として、位置M(−m)を示す情報を設定する。

制御部31は、巻取ロール9Bの直径を計測し、設定直径として記憶部32に記憶する(S1)。巻取ロール9Bの直径は、様々な方法で計測が可能である。例えば、制御部31は、モータ82を所定の回転速度で所定の回転数分回転させ、巻取ロール9Bにインクリボン9を巻き取る。制御部31は、モータ82の回転中に速度センサ64Aから出力される信号を取得し、インクリボン9の搬送速度を特定する。制御部31は、モータ82の回転速度とインクリボン9の搬送速度とから、巻取ロール9Bの直径を算出する。なお、巻取ロール9Bの直径の計測方法は、上記の方法に限定されない。

制御部31は更に、記憶部32に記憶された印刷データに基づき、1回目の印刷動作である第1印刷動作によって印刷される印刷イメージG(1)の搬送方向の長さを特定する。制御部31は、特定された印刷イメージG(1)の搬送方向の長さと、記憶部32に記憶された設定直径とに基づき、第1印刷動作が行われる場合のモータ82の第1駆動量を算出する。制御部31は、算出された第1駆動量を、設定駆動量として記憶部32に記憶する(S1)。

制御部31は、第n印刷動作を開始させるための指示が入力されるまで待機する(S3)。変数nは、後述する印刷処理(S7参照)によって実行される印刷動作の回数を示す。S1の処理の直後にS3が実行される場合、nは1である。この指示は、例えば、外部機器100を介して周期的に入力される。制御部31は、第n印刷動作を開始させるための指示が入力された場合、入力された指示の周期を、記憶部32に記憶された印刷周期に設定する。

制御部31は、演算処理(図9参照)を起動する(S5)。演算処理では、第n印刷動作が実行される場合において、次の印刷動作である第n+1印刷動作に対応するn+1直径及び第n+1駆動量が算出される。なお、演算処理は、後述する印刷処理(S7参照)による第n印刷動作と並行して実行される。つまり、演算処理は、第n印刷期間に実行される(S201、S203、図6参照)。

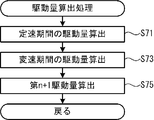

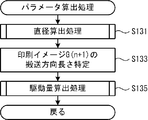

図9を参照し、演算処理について説明する。制御部31は、記憶部32に記憶された設定直径及び設定駆動量を取得する(S61)。制御部31は、取得された設定直径及び設定駆動量に基づき、第n+1印刷動作の開始時における巻取ロール9Bの直径である第n+1直径を算出する(S63)。具体的には、制御部31は、設定直径を有する巻取ロール9Bが、設定駆動量に基づくモータ82の制御によって回転したときにインクリボン9を巻き取ったことを想定し、この場合の巻取ロール9Bの直径を第n+1直径として算出する。

制御部31は、記憶部32に記憶された印刷データに基づき、第n+1印刷動作によって印刷される印刷イメージG(n+1)の搬送方向の長さを特定する(S65)。制御部31は、算出された第n+1直径に基づいて第n+1駆動量を算出するために、駆動量算出処理(図10参照)を実行する(S67)。

図10を参照し、駆動量算出処理について説明する。制御部31は、S63(図9参照)の処理によって算出された第n+1直径を取得する。制御部31は、記憶部32に記憶された搬送位置速度Wtを取得する。制御部31は、搬送位置速度Wtと同じリボン速度Vでインクリボン9を搬送するためのモータ82の駆動量を、n+1直径に基づいて算出する。更に制御部31は、S65(図9参照)の処理によって特定された印刷イメージG(n+1)の搬送方向の長さを取得する。制御部31は、印刷イメージG(n+1)を印刷媒体7に印刷するためのモータ82の駆動量を、印刷イメージG(n+1)の搬送方向の長さに基づいて算出する。算出される駆動量は、n+1印刷期間(図6参照)のうち定速期間(図6参照)におけるモータ82の駆動量に対応する(S71)。

制御部31は、記憶部32に記憶されたモータ82の加速度情報を取得する。制御部31は、搬送位置速度Wtと同じリボン速度Vまでモータ82を加減速させる場合の駆動量を、加速度情報に基づいて算出する。算出される駆動量は、第n+1印刷期間(図6参照)のうち変速期間(図6参照)におけるモータ82の駆動量に対応する(S73)。

制御部31は、算出された定速期間及び変速期間のそれぞれの駆動量に基づいて、第n+1印刷期間におけるモータ82の駆動量である第n+1駆動量を算出する(S75)。制御部31は、駆動量算出処理を終了させ、処理を演算処理(図9参照)に戻す。

図9に示すように、制御部31は、駆動量算出処理(S67)の終了後、駆動時間算出処理によって第n+1駆動量が算出されるときに要した時間(「必要時間」という。)を特定し、記憶部32に記憶する(S69)。制御部31は、演算処理を終了させる。

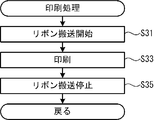

図7に示すように、制御部31は、演算処理(S5参照)の起動後、第n印刷動作を実行するために印刷処理(図11参照)を実行する(S7)。図11を参照し、印刷処理について説明する。制御部31は、記憶部32に記憶された設定駆動量に基づきモータ82を制御する。これによってモータ82は回転を開始し、インクリボン9の搬送が開始される(S31)。変速期間(図6参照)において、インクリボン9の搬送速度は、搬送位置速度Wtと同一のリボン速度Vまで加速する。その後、定速期間(図6参照)において、インクリボン9の搬送速度はリボン速度Vで維持される。

制御部31は、定速期間において、次のようにして第n印刷動作を行う(S33)。制御部31は、モータ83を駆動し、サーマルヘッド36を印刷待機位置36B(図1参照)から印刷位置36A(図1参照)まで移動させる。制御部31は、記憶部32に記憶された印刷データに基づいてサーマルヘッド36を加熱し、印刷イメージG(n)を印刷媒体7に形成させる(S33)。制御部31は、印刷イメージG(n)が形成された場合、モータ83を駆動し、サーマルヘッド36を印刷位置36A(図1参照)から印刷待機位置36B(図1参照)まで移動させる。

モータ82は、記憶部32に記憶された設定駆動量に基づいて継続して制御される。定速期間の終了後、変速期間(図6参照)において、インクリボン9の搬送速度は、リボン速度Vから0まで減速し、停止する(S35)。制御部31は印刷処理を終了させ、処理をメイン処理(図7参照)に戻す。

なお、印刷処理の実行中は、モータ82が設定駆動量に基づいて制御され且つ第n印刷動作が実行される期間であるため、第n印刷期間(図6参照)に対応する。一方、印刷処理が終了した後、次に印刷処理が開始されるまでの期間は、連続する2つの印刷期間の間でインクリボン9の搬送が休止される期間であるため、第n休止期間(図6参照)に対応する。更に、メイン処理と並列して実行される演算処理(図9参照)は、印刷処理(S7参照)が終了するまでに終了する。このため、第n+1直径及び第n+1駆動量は、印刷処理の終了時点で演算処理によって算出されている。

図7に示すように、印刷処理(S7参照)の終了後、制御部31は、印刷を終了させるための指示が外部機器100を介して入力されたか判定する(S9)、制御部31は、印刷を終了させるための指示が入力されたと判定された場合(S9:YES)、メイン処理を終了させる。制御部31は、印刷を終了させるための指示が入力されていないと判定された場合(S9:NO)、処理をS11に進める。制御部31は、インクリボン9の状態を特定して第n+1直径の精度を判定するために、状態特定処理(図12参照)を実行する(S11)。

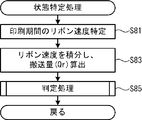

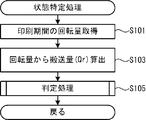

図12を参照し、状態特定処理について説明する。制御部31は、印刷処理(図11参照)の実行中の期間に対応する第n印刷期間に速度センサ64Aから出力された信号に基づき、第n印刷期間におけるインクリボン9の実際のリボン速度Vを特定する(S81)。特定されるリボン速度Vには、第n印刷期間における定速期間及び変速期間のそれぞれのリボン速度Vが含まれる。制御部31は更に、特定されたリボン速度Vを時間で積分することによって、第n印刷期間に搬送されたインクリボン9の実際の搬送量(Qr(=∫Vdt)と表記する。)を算出する(S83)。制御部31は、算出された搬送量Qrに基づいて判定処理(図13参照)を実行する(S85)。

図13を参照し、判定処理について説明する。制御部31は、記憶部32に記憶された設定直径及び設定駆動量を取得する。制御部31は、取得された設定直径及び設定駆動量に基づき、第n印刷期間におけるインクリボン9の搬送量を算出する(S91)。具体的には、制御部31は、設定直径を有する巻取ロール9Bが、設定駆動量に基づくモータ82の制御によって回転したときにインクリボン9を巻き取ったことを想定し、この場合のインクリボン9の搬送量を算出する。以下、算出された搬送量をQeと表記する。

制御部31は、実測値に基づく搬送量Qr(S83(図12参照))と、記憶部32に記憶されたパラメータ(設定直径及び設定駆動量)に基づく搬送量Qe(S91参照)との差が、所定値未満か判定する(S93)。制御部31は、搬送量Qr、Qeの差が所定値未満と判定された場合(S93:YES)、インクリボン9の状態が所定基準に合致することを示すフラグ情報を、記憶部32に記憶する(S95)。この場合、設定直径及び設定駆動量に基づいて演算処理(図9参照)により算出された第n+1直径及び第n+1駆動量の精度は、相対的に(即ち、所定基準を満たす程度に)高いことになる。制御部31は判定処理を終了させ、状態特定処理(図12参照)に処理を戻す。図12に示すように、制御部31は、判定処理(S85)の終了後、メイン処理(図7参照)に処理を戻す。

一方、図13に示すように、制御部31は、搬送量Qr、Qeの差が所定値以上と判定された場合(S93:NO)、インクリボン9の状態が所定基準に合致しないことを示すフラグ情報を、記憶部32に記憶する(S97)。この場合、設定直径及び設定駆動量に基づいて演算処理(図9参照)により算出された第n+1直径及び第n+1駆動量の精度は、相対的に(即ち、所定基準を満さない程度に)低いことになる。制御部31は判定処理を終了させ、状態特定処理(図12参照)に処理を戻す。図12に示すように、制御部31は、判定処理(S85)の終了後、メイン処理(図7参照)に処理を戻す。

図7に示すように、制御部31は、状態特定処理(S11)の終了後、S95又はS97において記憶部32に記憶されたフラグ情報に基づき、インクリボン9の状態が所定基準に合致するか判定する(S13)。制御部31は、インクリボン9の状態が所定基準に合致すると判定された場合(S13:YES)、処理をS15に進める。制御部31は、演算処理(図9参照)によって算出された第n+1直径及び第n+1駆動量の精度が相対的に高いものとして、後述するS15〜S21の処理を実行する。

制御部31は、記憶部32に記憶されたガイド位置を取得する。制御部31は、取得されたガイド位置に基づき、可動ガイド72を最も第2方向側の位置まで移動させる場合、即ち、可動ガイド72をM(−m)(図3(C)参照)まで移動させる場合の移動量を算出する(S15)。なお、可動ガイド72が既にM(−m)に配置されている場合、制御部31は、移動量として0を決定する。制御部31は、モータ85を制御し、算出された移動量分第2方向に可動ガイド72を移動させる(S17)。これによって、可動ガイド72はM(−m)に配置される。なお、S15の処理によって、移動量として0が決定されている場合、制御部31は可動ガイド72を移動させない。図3(C)に示すように、可動ガイド72が第2方向に移動する過程で、印刷位置速度Wp(f)は搬送位置速度Wtよりも速くなる。このため、次の印刷処理(S7参照)に対応する第n+1印刷期間までの第n休止期間は短縮される。図7に示すように、制御部31は、可動ガイド72の位置M(−m)を示す情報をガイド位置として記憶部32に設定し、ガイド位置を更新する(S19)。

制御部31は、記憶部32に記憶された設定直径を、演算処理(図9参照)によって算出された第n+1直径によって更新する(S21)。制御部31は、記憶部32に記憶された設定駆動量を、演算処理によって算出された第n+1駆動量によって更新する(S21)。制御部31は、処理をS3に戻す。

制御部31は、S13の処理において、インクリボン9の状態が所定基準に合致しないと判定された場合(S13:NO)、処理をS23に進める。制御部は、演算処理(図9参照)によって算出された第n+1直径及び第n+1駆動量の精度が相対的に低いものとして、後述するS23〜S49(図8参照)の処理を実行する。これらの処理では、第n印刷期間におけるインクリボン9の実際の状態に基づいて、第n印刷期間における第n+1直径及び第n+1駆動量が算出される。

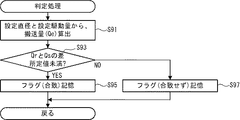

制御部31は、記憶部32に記憶された必要時間を取得する(S23)。制御部31は、記憶部32に記憶された現在時刻を取得する。制御部31は、現在時刻から必要時間が経過した時点の時刻を、第1時刻として算出する。制御部31は、次に印刷処理(S7参照)が実行されるn+1印刷期間の開始時点における時刻を、第2時刻として特定する。なお、制御部31は、印刷処理(S7参照)の終了時点、即ち、第n印刷期間の終了時点における時刻から、記憶部32に記憶された印刷周期分の時間が経過した後の時刻を特定することによって、第2時刻を特定する。

制御部31は、第1時刻が第2時刻よりも前の時点を示すか判定する(S25)。制御部31は、第1時刻が第2時刻よりも前の時点を示すと判定された場合(S25:YES)、処理をS27に進める。この場合、第n+1直径及び第n+1駆動量を算出するために必要となる時間は、第n+1印刷期間の開始までの時間よりも短い。このため、第n+1直径及び第n+1駆動量を算出する処理は、第n休止期間内に終了する。

制御部31は、第n印刷期間におけるインクリボン9の実際の状態に基づいて第n+1直径及び第n+1駆動量を算出するために、パラメータ算出処理(図14参照)を実行する(S27)。図14を参照し、パラメータ算出処理について説明する。制御部31は、n+1直径を特定するために直径算出処理(図15参照)を実行する(S131)。

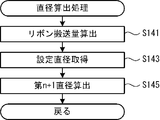

図15を参照し、直径算出処理について説明する。制御部31は、印刷処理(図11参照)の実行中の期間に対応する第n印刷期間に速度センサ64Aから出力された信号に基づき、第n印刷期間におけるインクリボン9の実際のリボン速度Vを特定する。特定されるリボン速度Vには、第n印刷期間における定速期間及び変速期間のそれぞれのリボン速度Vが含まれる。制御部31は更に、特定されたリボン速度Vを時間で積分することによって、第n印刷期間に搬送されたインクリボン9の実際の搬送量を算出する(S141)。制御部31は、記憶部32に記憶された設定直径を取得する(S143)。制御部31は、算出されたインクリボン9の搬送量と設定直径とに基づいて、現時点での巻取ロール9Bの直径を算出する(S145)。具体的には、制御部31は、設定直径を有する巻取ロール9Bに、算出された搬送量分のインクリボン9が巻き取られたことを想定し、この場合の巻取ロール9Bの直径を算出する。なお、算出される直径は、第n+1印刷期間の開始時点における巻取ロール9Bの直径、即ち、第n+1直径に対応する。制御部31は直径算出処理を終了し、処理をパラメータ算出処理(図15参照)に戻す。

図14に示すように、制御部31は、直径算出処理(S131)の終了後、記憶部32に記憶された印刷データに基づき、第n+1印刷動作によって印刷される印刷イメージG(n+1)の搬送方向の長さを特定する(S133)。制御部31は、直径算出処理(S131)によって算出された第n+1直径に基づいて第n+1駆動量を算出するために、駆動量算出処理(図10参照)を実行する(S135)。制御部31は、演算処理(図9参照)のS67の処理によって実行される駆動量算出処理と同様の処理を、直径算出処理(S131)の処理によって算出された第n+1直径に基づいて実行する。これによって、制御部31は、第n+1駆動量を算出する(S75、図10参照)。制御部31は、駆動量算出処理(S135)の処理の終了後、パラメータ算出処理を終了させ、処理をメイン処理(図7参照)に戻す。

図7に示すように、制御部31は、パラメータ算出処理(S27)の終了後、記憶部32に記憶された設定直径を、パラメータ算出処理(S27参照)によって算出された第n+1直径によって更新する(S29)。制御部31は、記憶部32に記憶された設定駆動量を、パラメータ算出処理(S27参照)によって算出された第n+1駆動量によって更新する(S29)。制御部31は、処理をS3に戻す。

制御部31は、S25の処理において、第1時刻が第2時刻よりも後の時点を示すと判定された場合(S25:NO)、処理をS41(図8参照)に進める。この場合、第n+1直径及び第n+1駆動量を算出するために必要となる時間は、第n+1印刷期間の開始までの時間よりも長い。このため、第n+1直径及び第n+1駆動量を算出する処理は、第n休止期間内に終了しない。

図8に示すように、制御部31は、モータ85を制御し、可動ガイド72の第1方向への移動を開始させる(S41)。この場合、図3(B)に示すように、可動ガイド72が第1方向に移動する過程で、印刷位置速度Wp(s)は搬送位置速度Wtよりも遅くなる。このため、次の印刷処理(S7参照)に対応するn+1印刷期間までの第n休止期間の時間は延長される。制御部31は、第n印刷期間におけるインクリボン9の実際の状態に基づいて第n+1直径及び第n+1駆動量を算出するために、パラメータ算出処理(図14参照)を実行する(S43)。制御部31は、S27(図7参照)の処理によって実行されるパラメータ算出処理と同様の処理を実行し、第n+1直径及び第n+1駆動量を算出する。

制御部31は、パラメータ算出処理の終了後、記憶部32に記憶された設定直径を、パラメータ算出処理(S43参照)によって算出された第n+1直径によって更新する(S45)。制御部31は、記憶部32に記憶された設定駆動量を、パラメータ算出処理(S43参照)によって算出された第n+1駆動量によって更新する(S45)。制御部31は、モータ85を制御し、S41の処理によって開始した可動ガイド72の第1方向への移動を停止させる(S47)。

制御部31は、S41の処理によってモータ85の回転を開始してから、S47の処理によってモータ85の回転を停止するまでの間にモータ85に対して送信されたパルス数に基づき、この間のモータ85の回転量を特定する。制御部31は更に、特定された回転量に基づき、可動ガイド72の第1方向への移動量を算出する。制御部31は更に、記憶部32に記憶されたガイド位置から、算出された移動量分第1方向に移動した場合の位置を算出する。制御部31は、記憶部32に記憶されたガイド位置を、算出された位置を示す情報によって更新する(S49)。制御部31は、処理をS3に戻す。

<本実施形態の主たる作用、効果>

以上のように、印刷装置1は、インクリボン9から印刷媒体7にインクを転写して印刷を行う印刷期間と、印刷を行わない休止期間とを繰り返す。印刷装置1は、第n+1印刷期間において第n+1印刷動作を行うときに必要となる第n+1直径及び第n+1駆動量を、第n印刷期間が終了する前に算出する(S5、図9参照)。印刷装置1は、インクリボン9の状態が所定基準に合致しないと判定された場合(S13:NO)、算出されたパラメータ(第n+1直径及び第n+1駆動量)の誤差が原因で、第n+1印刷動作時にモータ82を適切に回転させることができず、印刷媒体7の搬送位置速度Wtと同じリボン速度Vでインクリボン9を搬送できない可能性がある。

以上のように、印刷装置1は、インクリボン9から印刷媒体7にインクを転写して印刷を行う印刷期間と、印刷を行わない休止期間とを繰り返す。印刷装置1は、第n+1印刷期間において第n+1印刷動作を行うときに必要となる第n+1直径及び第n+1駆動量を、第n印刷期間が終了する前に算出する(S5、図9参照)。印刷装置1は、インクリボン9の状態が所定基準に合致しないと判定された場合(S13:NO)、算出されたパラメータ(第n+1直径及び第n+1駆動量)の誤差が原因で、第n+1印刷動作時にモータ82を適切に回転させることができず、印刷媒体7の搬送位置速度Wtと同じリボン速度Vでインクリボン9を搬送できない可能性がある。

これに対し、印刷装置1は、インクリボン9の状態が所定基準に合致しないと判定された場合(S13:NO)、第n休止期間において、可動ガイド72を第1方向に移動させながら(S41)、インクリボン9の実際の状態に基づいて第n+1直径及び第n+1駆動量を算出する(S43)。なお、可動ガイド72が第1方向に移動することによって、印刷媒体7の印刷位置速度Wp(s)は搬送位置速度Wtよりも遅くなる(図3(B)参照)ので、第n+1印刷期間が開始されるまでの時間を延長できる。従って、印刷装置1は、第n+1印刷期間が開始されるまでに第n+1直径及び第n+1駆動量の算出処理を終了させることによって、第n+1印刷動作時にモータ82を適切に制御できる。このため、印刷装置1は、第n+1印刷期間において、インクリボン9を所望のリボン速度Vで精度良く搬送できる。

印刷装置1は、第n+1印刷期間の開始までに第n+1直径及び第n+1駆動量の算出が終了しない場合(S25:NO)、可動ガイドを第1方向に移動させる(S41)。この場合、第n+1印刷期間の開始までの時間を延長できるので、印刷装置1は、第n+1直径及び第n+1駆動量の算出に必要な時間を確保できる。従って、印刷装置1は、第n+1印刷期間が開始するまでに第n+1直径及び第n+1駆動量の算出を終了させることができるので、第n+1印刷動作時にモータ82を適切に回転させることができる。

印刷装置1は、第n+1印刷期間の開始までに第n+1直径及び第n+1駆動量の算出が終了しない場合(S25:NO)、可動ガイド72の第1方向への移動を開始する(S41)。印刷装置1は、第n+1直径及び第n+1駆動量の算出が終了するまで、可動ガイド72の第1方向への移動を継続させる(S47)。これによって、印刷装置1は、第n+1期間が開始するまでに、第n+1直径及び第n+1駆動量の算出を適切に終了させることができる。

インクリボン9の状態が所定基準に合致すると判定された場合(S13:YES)、演算処理によって算出された第n+1直径及び第n+1駆動量の精度は相対的に高いことになる。この場合、第n+1印刷期間の開始までに第n+1直径及び第n+1駆動量を再度算出する必要がないので、印刷装置1は、可動ガイド72を第2方向に移動させる(S17)。この場合、搬送位置速度Wtに対して印刷位置速度Wp(f)を速くできるので、第n+1印刷期間が開始されるまでの時間、即ち第n休止期間を短縮できる。このため、第n+1印刷期間を早期に開始させることができる。又、印刷装置1は、可動ガイド72を第2方向に移動しておくことによって、以降の処理においてインクリボン9の状態が所定基準に合致しないと判定された場合(S13:NO)、可動ガイド72の第1方向への移動可能な距離を増加させることができる。

可動ガイド72が位置M(−m)から第1方向に移動された後(S41)、インクリボン9の状態が所定基準に合致した場合、印刷装置1は、可動ガイド72を位置M(−m)まで第2方向に移動させる(S17)。つまり、印刷装置1は、可動ガイド72が位置M(−m)から第1方向に特定移動量移動した場合、次にインクリボン9の状態が所定基準に合致したことに応じ、可動ガイド72を第2方向に特定移動量移動させ、可動ガイド72を位置M(−m)まで戻す。この場合、印刷装置1は、可動ガイド72が最も第1方向側の位置M(+m)まで移動することを抑制できる。従って、印刷装置1は、可動ガイド72を第1方向に移動させることが可能な状態を維持できる。

速度センサ64Aは、インクリボン9の単位時間当たりの搬送量(リボン速度)を示す信号を出力する。印刷装置1は、速度センサ64Aから出力される信号に基づき、インクリボン9の搬送速度を特定し、インクリボン9の実際の搬送量Qrを算出する。印刷装置1は、この搬送量Qrと、記憶部32に記憶された設定直径及び設定駆動量に基づいて算出される搬送量Qeとを比較することによって、演算処理によって算出された第n+1直径及び第n+1駆動量の精度を判定できる。

印刷装置1は、演算処理を実行し、次のn+1印刷動作を行うための第n+1直径及び第n+1駆動量を算出する。第n+1直径は、巻取ロール9Bの直径を示し、第n+1駆動量は、巻取ロール9Bを回転させるためのモータ82の駆動量を示す。印刷装置1は、算出されたn+1駆動量に基づいてモータ82を制御することによって、巻取ロール9Bの直径(第n+1直径)が変化する場合であっても、印刷位置速度Wp(a)と一致するリボン速度Vでインクリボン9を精度良く搬送させることができる。

<変形例>

本発明は上記実施形態に限定されず、種々の変更が可能である。状態特定処理(S11、図7参照)によるインクリボン9の状態の特定方法は、上記方法に限定されない。例えば、速度センサ64Aは、エンコーダによって検出されるガイド軸42の回転量を示す信号を、制御部31に出力してもよい。制御部31は、速度センサ64Aから出力される信号によって示される回転量に基づき、以下に示す第1変形例のようにインクリボン9の状態を特定してもよい。

本発明は上記実施形態に限定されず、種々の変更が可能である。状態特定処理(S11、図7参照)によるインクリボン9の状態の特定方法は、上記方法に限定されない。例えば、速度センサ64Aは、エンコーダによって検出されるガイド軸42の回転量を示す信号を、制御部31に出力してもよい。制御部31は、速度センサ64Aから出力される信号によって示される回転量に基づき、以下に示す第1変形例のようにインクリボン9の状態を特定してもよい。

図16を参照し、第1変形例に係る状態特定処理について説明する。制御部31は、印刷処理(図11参照)の実行中の期間に対応する第n印刷期間に速度センサ64Aから出力された信号に基づき、第n印刷期間におけるガイド軸42の回転量を特定する(S101)。制御部31は、特定された回転量と、既知であるガイド軸42の直径とに基づき、第n印刷期間に搬送されたインクリボン9の実際の搬送量Qrを算出する(S103)。制御部31は、算出された搬送量Qrに基づいて判定処理(図13参照)を実行する(S105)。判定処理の説明は省略する。

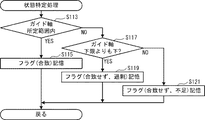

又、例えば制御部31は、センサアッセンブリ4の状態に基づき、以下の第2変形例のようにインクリボン9の状態を特定してもよい。図17を参照し、第2変形例に係る状態特定処理について説明する。制御部31は、センサアッセンブリ4から出力される信号に基づき、参照位置Ls(1)(図2参照)を含む所定範囲内にガイド軸42が配置されているか判定する(S113)。制御部31は、所定範囲内にガイド軸42が配置されていると判定された場合(S113:YES)、インクリボン9の状態が所定基準に合致することを示すフラグ情報(即ち、判定結果)を、記憶部32に記憶する(S115)。この場合、設定直径及び設定駆動量に基づいて演算処理(図9参照)により算出された第n+1直径及び第n+1駆動量の精度は、相対的に高いことになる。制御部31は状態特定処理を終了させる。

一方、制御部31は、所定範囲内にガイド軸42が配置されていないと判定された場合(S113:NO)、インクリボン9の状態が所定基準に合致しないと判定する。この場合、設定直径及び設定駆動量に基づいて演算処理(図9参照)により算出された第n+1直径及び第n+1駆動量の精度は、相対的に低いことになる。制御部31は、処理をS117に進める。

制御部31は、所定範囲に対してガイド軸42が最大位置Lm(1)(図2参照)側、即ち、参照位置Ls(1)よりも下側に配置されているか判定する(S117)。なお、参照位置Ls(1)に対して最大位置Lm(1)側にガイド軸42が配置された場合のインクリボン9の張力は、ガイド軸42が参照位置Ls(1)に配置された状態よりも大きい。なお、インクリボン9のリボン経路Rは、ガイド軸42が参照位置Ls(1)に配置された状態よりも最大位置Lm(1)に配置された状態の方が短い。つまり、巻取ロール9Bによるインクリボン9の巻き取りが過剰な状態であることになる。制御部31は、所定範囲に対してガイド軸42が最大位置Lm(1)側に配置されていると判定された場合(S117:YES)、インクリボン9の状態が所定基準に合致せず、且つ、巻取ロール9Bによるインクリボン9の巻き取りが過剰な状態であることを示すフラグ情報(即ち、判定結果)を、記憶部32に記憶する(S119)。制御部31は状態特定処理を終了させる。

一方、所定範囲に対してガイド軸42が最大位置Lm(1)側に配置されていない場合(S117:NO)、ガイド軸42は、所定範囲に対して基準位置O(1)(図2参照)側、即ち、参照位置Ls(1)よりも上側に配置されている。なお、参照位置Ls(1)に対して基準位置O(1)側にガイド軸42が配置された場合のインクリボン9の張力は、ガイド軸42が参照位置Ls(1)に配置された状態よりも小さい。なお、インクリボン9のリボン経路Rは、ガイド軸42が参照位置Ls(1)に配置された状態よりも基準位置O(1)に配置された状態の方が長い。つまり、巻取ロール9Bによるインクリボン9の巻き取りが不足した状態であることになる。制御部31は、所定範囲に対してガイド軸42が基準位置O(1)側に配置されていると判定された場合(S117:NO)、インクリボン9の状態が所定基準に合致せず、且つ、巻取ロール9Bによるインクリボン9の巻き取りが不足した状態であることを示すフラグ情報(即ち、判定結果)を、記憶部32に記憶する(S121)。制御部31は状態特定処理を終了させる。

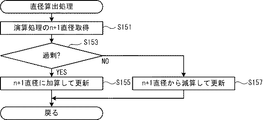

制御部31は、上記の状態特定処理による判定結果に応じ、パラメータ算出処理(図14参照)によって第n+1直径を算出する。図18を参照し、第2変形例に係る直径算出処理について説明する。制御部31は、演算処理(図9参照)によって算出された第n+1直径を取得する(S151)。制御部31は、記憶部32に記憶された状態特定処理(図17参照)によるフラグ情報に基づき、巻取ロール9Bによるインクリボン9の巻き取り過剰の状態であるか判定する(S153)。巻取ロール9Bによるインクリボン9の巻き取りが過剰の状態である場合(S153:YES)、演算処理によって算出された第n+1直径よりも、実際の巻取ロール9Bの直径の方が大きい。このため、制御部31は、算出された第n+1直径に所定値を加算し、第n+1直径を更新する(S155)。制御部31は、直径算出処理を終了させる。一方、巻取ロール9Bによるインクリボン9の巻き取りが不足した状態である場合(S153:NO)、演算処理によって算出された第n+1直径よりも、実際の巻取ロール9Bの直径の方が小さい。このため、制御部31は、算出された第n+1直径から所定値を減算し、第n+1直径を更新する(S157)。制御部31は、直径算出処理を終了させる。

制御部31は、パラメータ算出処理(図14参照)において、上記の直径算出処理によって更新された第n+1直径に基づき駆動量算出処理(S135、図14参照)を実行することによって、第n+1駆動量を算出する。駆動量算出処理の説明は省略する。

以上のように、第2変形例において、印刷装置1は、センサアッセンブリ4から出力される信号に基づき、ガイド軸42の位置を特定する。ガイド軸42の位置は、インクリボン9の張力に応じて変化する(図2参照)。印刷装置1は、演算処理によって算出された第n+1直径の精度を、インクリボン9の張力に応じて判定できる。

更に、印刷装置1は、演算処理によって算出された第n+1直径の精度が相対的に低いと判定された場合、ガイド軸42の位置に応じて第n+1直径を更新する。具体的には、インクリボン9の張力が小さい場合(S153:YES)、巻取ロール9Bの実際の直径は第n+1直径よりも小さいので、第n+1直径に所定値を加算して更新する(S155)。一方、インクリボン9の張力が大きい場合(S153:NO)、巻取ロール9Bの実際の直径は第n+1直径よりも大きいので、第n+1直径から所定値を減算して更新する(S157)。この場合、印刷装置1は、第n+1直径を簡易な処理で精度良く算出できる。

上記において、制御部31は、演算処理(図9参照)又はパラメータ算出処理(図14参照)によって巻取ロール9Bの直径(第n+1直径)及び駆動量(第n+1駆動量)を算出した。制御部31は、供給ロール9Aの直径を同時に算出してもよい。算出方法は、巻取ロール9Bの直径を算出する方法と同一であってもよいし、別の方法であってもよい。例えば制御部31は、算出された巻取ロール9Bの直径と、リボンアッセンブリ90のインクリボン9の全長とに基づいて、供給ロール9Aの直径を算出してもよい。更に制御部31は、第n+1印刷期間においてリボン速度Vが搬送位置速度Wtと一致するように、モータ81の駆動量を算出してもよい。制御部31は、算出された駆動量に基づいてモータ81、82の両方を制御し、第n+1印刷動作を実行してもよい。

制御部31は、演算処理(図9参照)によって、第n+1印刷期間の開始時点における巻取ロール9Bの直径である第n+1直径を演算した。制御部31は、インクリボン9の搬送に用いるパラメータとして、巻取ロール9B以外のパラメータを更に算出してもよい。例えば、制御部31は、インクリボン9の特性(厚さ、幅)をパラメータとして算出してもよい。制御部31は、算出されたパラメータに基づいてモータ82の駆動量を算出してもよい。

制御部31は、現在時刻から必要時間が経過した時点の時刻(第1時刻)が、第n+1印刷期間の開始時点における時刻(第2時刻)よりも後の時点を示すと判定された場合(S25:NO)、可動ガイド72を第1方向に移動させながら(S41)、パラメータ算出処理(図14参照)を実行した(S43)。これに対し、制御部31は、第2時刻から所定のマージン時間経過した時刻よりも第1時刻が後の時点を示すと判定された場合、可動ガイド72を第1方向に移動させながらパラメータ算出処理を実行してもよい。これによって、制御部31は、制御部31の処理速度がばらついた場合でも、第n+1印刷期間が開始する前にパラメータ算出処理を終了させることができる。

制御部31は、第1時刻が第2時刻よりも後の時点を示すと判定された場合(S25:NO)、パラメータ算出処理(S43)が終了するまでの間、可動ガイド72を第1方向に継続して移動させた。これに対し、制御部31は、第1時刻と第2時刻とを比較することによって、第n+1印刷期間の開始時点でパラメータ算出処理を終了させるための第n休止期間の時間を特定してもよい。更に制御部31は、第n休止期間を特定された時間とするために必要な可動ガイド72の移動量及び移動時間を算出してもよい。制御部31は、算出された移動量及び移動時間に基づいて、可動ガイド72を第1方向に移動させてもよい。

制御部31は、状態特定処理(S11)の終了後、演算処理(図9参照)によって演算された第n+1直径が所定基準に合致していると判定された場合(S13:YES)、可動ガイド72がM(−m)(図3(C)参照)に配置されるまで、可動ガイド72を第2方向に移動させた(S17)。可動ガイド72の移動後の位置は、M(−m)に限定されない。例えば制御部31は、休止期間毎に可動ガイド72を所定量分ずつ第2方向に移動させることによって、最終的に可動ガイド72をM(−m)まで移動させてもよい。これによって、制御部31は、1回の休止期間において可動ガイド72が第2方向に移動される場合の移動量を制限できるので、印刷媒体7を適切な状態で搬送させることができる。

印刷装置1は、リボン制御部1Aのみ有する構成でもよい。つまり、印刷装置1は媒体制御部1Cを有していなくてもよい。印刷装置1は、装置外に設けられた媒体制御部1Cのモータ85を制御することによって、可動ガイド72の移動を制御してもよい。

プラテンローラ71は、円柱状以外の形状を有するプラテンに変更可能である。例えば、変更可能なプラテンの形状として、サーマルヘッド36に向けて凸状となる凸状部分を有するプラテン部材、サーマルヘッド36に向けて湾曲した円弧形状のプラテン部材等であってもよい。なお、プラテンをこれらの形状とした場合、印刷媒体7との間の摩擦係数を十分小さくすることができる。

<その他>

第1シャフト21は、本発明の「第1装着部」の一例である。第2シャフト22は、本発明の「第2装着部」の一例である。センサアッセンブリ4、速度センサ64Aは、本発明の「センサ」の一例である。S7の処理、及び、S11〜S49の処理を交互に繰り返す処理を行う制御部31は、本発明の「制御手段」の一例である。巻取ロール9Bの直径は、本発明の「パラメータ」の一例である。S63の処理を行う制御部31は、本発明の「演算手段」の一例である。S13の処理を行う制御部31は、本発明の「第1判定手段」の一例である。S41、S43の処理を行う制御部31は、本発明の「再演算手段」の一例である。S17の処理は、本発明の「移動手段」の一例である。S49の処理を行う制御部31は、本発明の「記憶手段」の一例である。S7の処理、及び、S11〜S49の処理を交互に繰り返す処理は、本発明の「制御ステップ」の一例である。S63の処理は、本発明の「演算ステップ」の一例である。S13の処理は、本発明の「第1判定ステップ」の一例である。S41、S43の処理は、本発明の「再演算ステップ」の一例である。

第1シャフト21は、本発明の「第1装着部」の一例である。第2シャフト22は、本発明の「第2装着部」の一例である。センサアッセンブリ4、速度センサ64Aは、本発明の「センサ」の一例である。S7の処理、及び、S11〜S49の処理を交互に繰り返す処理を行う制御部31は、本発明の「制御手段」の一例である。巻取ロール9Bの直径は、本発明の「パラメータ」の一例である。S63の処理を行う制御部31は、本発明の「演算手段」の一例である。S13の処理を行う制御部31は、本発明の「第1判定手段」の一例である。S41、S43の処理を行う制御部31は、本発明の「再演算手段」の一例である。S17の処理は、本発明の「移動手段」の一例である。S49の処理を行う制御部31は、本発明の「記憶手段」の一例である。S7の処理、及び、S11〜S49の処理を交互に繰り返す処理は、本発明の「制御ステップ」の一例である。S63の処理は、本発明の「演算ステップ」の一例である。S13の処理は、本発明の「第1判定ステップ」の一例である。S41、S43の処理は、本発明の「再演算ステップ」の一例である。

1 :印刷装置

2 :リボン装着部

4 :センサアッセンブリ

7 :印刷媒体

9 :インクリボン

9A :供給ロール

9B :巻取ロール

21 :第1シャフト

22 :第2シャフト

31 :制御部

36 :サーマルヘッド

71 :プラテンローラ

72 :可動ガイド

85A :エンコーダ

2 :リボン装着部

4 :センサアッセンブリ

7 :印刷媒体

9 :インクリボン

9A :供給ロール

9B :巻取ロール

21 :第1シャフト

22 :第2シャフト

31 :制御部

36 :サーマルヘッド

71 :プラテンローラ

72 :可動ガイド

85A :エンコーダ

Claims (12)

- インクリボンで構成される供給ロールを装着可能な第1装着部と、

前記供給ロールが前記第1装着部に装着された場合、前記供給ロールから繰り出される前記インクリボンが巻き取られる第2装着部と、

前記第2装着部を回転させる第1モータと、

前記第1装着部と前記第2装着部との間の前記インクリボンの搬送経路であるリボン経路に隣接し、印刷媒体に対する印刷を行うためのサーマルヘッドと、

前記サーマルヘッドに対向するプラテンと、

前記印刷媒体の搬送経路である媒体経路において、前記プラテンから離間した位置に設けられ、第1方向と、前記第1方向と反対の第2方向とに移動可能な可動ガイドであって、

前記第1方向に移動したときに、前記プラテンの位置における前記印刷媒体の移動速度である印刷位置速度が、前記可動ガイドに対して前記プラテンと反対側の前記媒体経路の位置における前記印刷媒体の移動速度である搬送位置速度よりも遅くなり、

前記第2方向に移動したときに、前記印刷位置速度が前記搬送位置速度よりも速くなる可動ガイドと、

前記可動ガイドを前記第1方向と前記第2方向とに移動させる第2モータと、

前記リボン経路に設けられるセンサと、

前記サーマルヘッドの加熱と前記第1モータの駆動とを記憶部に記憶された前記インクリボンに関するパラメータに基づき制御することで、印刷を行う印刷期間と、印刷を行わない休止期間とを交互に繰り返す印刷制御を行う制御手段と、

n(nは整数)回目の前記印刷期間である第n印刷期間において、前記第n印刷期間に対応する前記パラメータである第nパラメータと、前記第n印刷期間における前記第1モータの駆動量とに基づき、n+1回目の前記印刷期間である第n+1印刷期間に対応する前記パラメータである第n+1パラメータを演算する演算手段と、

前記第n印刷期間の次の前記休止期間である第n休止期間において、前記センサから出力された信号が、所定基準に合致するか判定する第1判定手段と、

前記第1判定手段によって、前記所定基準に合致しないと判定された場合、所定条件を満たしたことに応じ、前記第n休止期間において、前記第2モータの駆動を制御して前記可動ガイドを前記第1方向に移動させながら、前記第n+1パラメータを再度演算する再演算手段と

を備えたことを特徴とする印刷装置。 - 前記第n休止期間において、前記第n+1パラメータの再演算に必要な必要時間が、前記第n+1印刷期間の開始までの時間よりも長いか判定する第2判定手段を備え、

前記再演算手段は、

前記第2判定手段によって、前記必要時間が、前記第n+1印刷期間の開始までの時間よりも長いと判定された場合、前記所定条件を満たすとして、前記第2モータの駆動を制御して前記可動ガイドを前記第1方向に移動させながら、前記第n+1パラメータを再演算することを特徴とする請求項1に記載の印刷装置。 - 前記再演算手段は、前記パラメータの再演算が終了するまでの間、前記可動ガイドを前記第1方向に移動させることを特徴とする請求項1又は2に記載の印刷装置。

- 前記第1判定手段によって前記所定基準に合致すると判定された場合、前記第2モータの駆動を制御して前記可動ガイドを前記第2方向に移動させる移動手段を備えたことを特徴とする請求項1から3の何れかに記載の印刷装置。

- 前記再演算手段によって、前記可動ガイドが前記第1方向に特定移動量移動した後で、前記可動ガイドの位置を示す位置情報を前記記憶部に記憶する記憶手段を更に備え、

前記移動手段は、前記記憶部に記憶された前記位置情報に基づいて、前記可動ガイドを、前記第2方向に前記特定移動量移動させることを特徴とする請求項4に記載の印刷装置。 - 前記センサは、

前記リボン経路に設けられ、前記インクリボンの搬送量に応じた信号を出力することを特徴とする請求項1から5の何れかに記載の印刷装置。 - 前記リボン経路に設けられ、前記インクリボンの張力に応じて移動可能なテンションアームを更に備え、

前記センサは、前記テンションアームの位置に応じた信号を出力することを特徴とする請求項1から5の何れかに記載の印刷装置。 - 前記演算手段は、

前記第n+1印刷期間の開始時点において前記第2装着部に巻き取られた巻取ロールのロール径を、前記第n+1パラメータとして演算することを特徴とする請求項1から5の何れかに記載の印刷装置。 - 前記演算手段は、

前記記憶部に記憶された前記第nパラメータに基づいて、前記第n+1パラメータを演算し、

前記再演算手段は、

前記第n印刷期間に前記センサから出力される信号に基づいて、前記第n+1パラメータを再度演算することを特徴とする請求項1から8の何れかに記載の印刷装置。 - 印刷装置のコンピュータに、

印刷媒体に対して印刷を行うためのサーマルヘッドの加熱とインクリボンの搬送を行うための第1モータの駆動とを記憶部に記憶されたインクリボンに関するパラメータに基づき制御することで、印刷を行う印刷期間と、印刷を行わない休止期間とを交互に繰り返す印刷制御を行う制御ステップと、

n(nは整数)回目の前記印刷期間である第n印刷期間において、前記第n印刷期間に対応する前記パラメータである第nパラメータと、前記第n印刷期間における前記第1モータの駆動量とに基づき、n+1回目の前記印刷期間である第n+1印刷期間に対応する前記パラメータである第n+1パラメータを演算する演算ステップと、

前記第n印刷期間の次の前記休止期間である第n休止期間において、前記インクリボンを検出するための前記印刷装置のセンサから出力された信号が、所定基準に合致するか判定する第1判定ステップと、

前記第1判定ステップによって、前記所定基準に合致しないと判定された場合、所定条件を満たしたことに応じ、前記第n休止期間において、第2モータの駆動を制御して可動ガイドを移動させることで前記サーマルヘッドに対向するプラテンの位置における前記印刷媒体の速度を低下させながら、前記第n+1パラメータを再度演算する再演算ステップと

を実行させるための印刷プログラム。 - 印刷媒体に対して印刷を行うためのサーマルヘッドの加熱とインクリボンの搬送を行うための第1モータの駆動とを記憶部に記憶されたインクリボンに関するパラメータに基づき制御することで、印刷を行う印刷期間と、印刷を行わない休止期間とを交互に繰り返す印刷制御を行う制御ステップと、

n(nは整数)回目の前記印刷期間である第n印刷期間において、前記第n印刷期間に対応する前記パラメータである第nパラメータと、前記第n印刷期間における前記第1モータの駆動量とに基づき、n+1回目の前記印刷期間である第n+1印刷期間に対応する前記パラメータである第n+1パラメータを演算する演算ステップと、

前記第n印刷期間の次の前記休止期間である第n休止期間において、前記インクリボンを検出するための印刷装置のセンサから出力された信号が、所定基準に合致するか判定する第1判定ステップと、

前記第1判定ステップによって、前記所定基準に合致しないと判定された場合、所定条件を満たしたことに応じ、前記第n休止期間において、可動ガイドを移動させるための第2モータの駆動を制御して前記可動ガイドを第1方向に移動させることで前記サーマルヘッドに対向するプラテンの位置における前記印刷媒体の速度を低下させながら、前記第n+1パラメータを再度演算する再演算ステップと

を備えたことを特徴とする印刷方法。 - インクリボンで構成される供給ロールを装着可能な第1装着部と、

前記供給ロールが前記第1装着部に装着された場合、前記供給ロールから繰り出される前記インクリボンが巻き取られる第2装着部と、

少なくとも前記第2装着部を回転させる第1モータと、

前記第1装着部と前記第2装着部との間の前記インクリボンの搬送経路であるリボン経路に隣接し、印刷媒体に対する印刷を行うためのサーマルヘッドと、

前記リボン経路に設けられたセンサと、

前記サーマルヘッドの加熱と前記第1モータの駆動とを記憶部に記憶された前記インクリボンに関するパラメータに基づき制御することで、印刷を行う印刷期間と、印刷を行わない休止期間とを交互に繰り返す印刷制御を行う制御手段と、

n(nは整数)回目の前記印刷期間である第n印刷期間において、前記第n印刷期間に対応する前記パラメータである第nパラメータと、前記第n印刷期間における前記第1モータの駆動量とに基づき、n+1回目の前記印刷期間である第n+1印刷期間に対応する前記パラメータである第n+1パラメータを演算する演算手段と、

前記第n印刷期間の次の前記休止期間である第n休止期間において、前記センサから出力された信号が、所定基準に合致するか判定する第1判定手段と、

前記第1判定手段によって、前記所定基準に合致しないと判定された場合、所定条件を満たしたことに応じ、前記第n休止期間において、前記サーマルヘッドに対向するプラテンに対して前記印刷媒体の搬送経路である媒体経路に沿った方向に離間した位置に設けられ、第1方向と、前記第1方向と反対の第2方向とに移動可能な可動ガイドであって、前記第1方向に移動したときに、前記プラテンよりも上流側の前記媒体経路の長さを移動開始時点の長さよりも長くし、前記第2方向に移動したときに、前記プラテンよりも上流側の前記媒体経路の長さを移動開始時点の長さよりも短くする可動ガイドを前記第1方向に移動させながら、前記第n+1パラメータを再度演算する再演算手段と

を備えたことを特徴とする印刷装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017066890A JP2018167478A (ja) | 2017-03-30 | 2017-03-30 | 印刷装置、印刷プログラム、及び印刷方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017066890A JP2018167478A (ja) | 2017-03-30 | 2017-03-30 | 印刷装置、印刷プログラム、及び印刷方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2018167478A true JP2018167478A (ja) | 2018-11-01 |

Family

ID=64019783

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017066890A Pending JP2018167478A (ja) | 2017-03-30 | 2017-03-30 | 印刷装置、印刷プログラム、及び印刷方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2018167478A (ja) |

-

2017

- 2017-03-30 JP JP2017066890A patent/JP2018167478A/ja active Pending

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2366553B1 (en) | Printing apparatus and method of printing | |

| WO2008119927A1 (en) | Tape drive | |

| JP2018122504A (ja) | 印刷装置、印刷方法、及び印刷プログラム | |

| JP2018140591A (ja) | 印刷装置、及び印刷制御プログラム | |

| CN108973342A (zh) | 打印设备、打印方法和打印程序 | |

| CN108973341A (zh) | 打印设备、打印方法和打印程序 | |

| JP2018167478A (ja) | 印刷装置、印刷プログラム、及び印刷方法 | |

| CN111114143B (zh) | 打印系统 | |

| CN108973359A (zh) | 打印设备、打印方法和打印程序 | |

| JP2018171750A (ja) | 搬送装置、印刷装置、搬送方法、及び搬送プログラム | |

| JP2018167481A (ja) | 印刷装置、印刷プログラム、及び印刷方法 | |

| JP5293047B2 (ja) | ターゲット搬送装置及び記録装置 | |

| JP7063238B2 (ja) | 印刷システム | |

| JP2018165187A (ja) | ロール状媒体搬送装置 | |

| JP7193023B2 (ja) | 印刷システム | |

| JP2019055532A (ja) | 印刷装置、印刷プログラム、及び印刷方法 | |

| JP2022155801A (ja) | 印刷システム及び印刷方法 | |

| JP2018167480A (ja) | 印刷装置、印刷プログラム、及び印刷方法 | |

| JP2020128067A (ja) | インクジェット記録装置 | |

| JP2022156647A (ja) | 印刷装置及び印刷方法 | |

| JP2018090414A (ja) | 印刷装置 | |

| JP2022155805A (ja) | 印刷システム及び印刷方法 | |

| JP2018158558A (ja) | 印刷装置 | |

| JP2018171721A (ja) | 印刷装置 | |

| JP2018167479A (ja) | 印刷装置、印刷プログラム、及び印刷方法 |