JP2016051663A - 端子付電線及び端子付電線の製造方法 - Google Patents

端子付電線及び端子付電線の製造方法 Download PDFInfo

- Publication number

- JP2016051663A JP2016051663A JP2014177600A JP2014177600A JP2016051663A JP 2016051663 A JP2016051663 A JP 2016051663A JP 2014177600 A JP2014177600 A JP 2014177600A JP 2014177600 A JP2014177600 A JP 2014177600A JP 2016051663 A JP2016051663 A JP 2016051663A

- Authority

- JP

- Japan

- Prior art keywords

- electric wire

- terminal

- crimping

- connection

- wire

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Manufacturing Of Electrical Connectors (AREA)

- Connections Effected By Soldering, Adhesion, Or Permanent Deformation (AREA)

Abstract

【課題】本発明は、端子の端部に露出する芯線を収容可能な圧着部を容易に形成できるようにすることを目的とする。【解決手段】芯線14と、芯線14を覆う被覆18とを含み、端部で芯線が露出している電線12と、接続部22と、接続部22に接合された圧着部30とを含む端子20とを備える。圧着部30は一端部が閉じられた筒形状に形成されており、露出芯線部14aが圧着部30内に収容された状態で、圧着部30の他端部が被覆18の端部を覆うと共に圧着部30が露出した芯線14に圧着されて、電線12の端部に取付けられている。【選択図】図1

Description

この発明は、電線の端部に端子が取付けられた端子付電線に関する。

特許文献1は、筒状の圧着部内に、剥き出しになった被覆電線の導体から絶縁被覆の先端部までを挿入する技術を開示している。また、圧着部のうち端子接続部側の端部に、圧潰された形状で止水性を有する封止部を形成し、この封止部に、その長手方向と直交する方向に延びる溶接部を形成してより止水性を高めることが開示されている。

特許文献1では、板状基材を、プレス加工によって丸めて筒状に形成し、その筒状部の端縁同士を溶接し、これにより、筒状の圧着部を形成している。しかしながら、筒状部の端縁同士の溶接は、精度良く行う必要がある。

そこで、本発明は、端子の端部に露出する芯線を収容可能な圧着部を容易に形成できるようにすることを目的とする。

上記課題を解決するため、第1の態様に係る端子付電線は、芯線と、前記芯線を覆う被覆とを含み、端部で前記芯線が露出している電線と、接続部と、前記接続部に接合された圧着部とを含み、前記圧着部は一端部が閉じられた筒形状に形成されており、露出した前記芯線が前記圧着部内に収容された状態で、前記圧着部の他端部が前記被覆の端部を覆うと共に前記圧着部が露出した前記芯線に圧着されて、前記電線の端部に取付けられた端子と、を備える。

第2の態様は、第1の態様に係る端子付電線であって、前記圧着部は、その周方向において継目無く連続的に繋がる筒形状に形成されているものである。

第3の態様は、第1又は第2の態様に係る端子付電線であって、前記接続部は、接続対象との接続に供される接続本体部と、前記接続本体部に連設されると共に前記圧着部の一端部を受止め可能な連結用凹部が形成された連結部とを含み、前記圧着部の一端部が前記連結用凹部に嵌め込まれた状態で、前記連結部に接合されているものである。

第4の態様は、第1〜第3のいずれか1つの態様に係る端子付電線であって、前記圧着部の一端部と前記接続部との接合部分に、少なくとも一部で曲りつつ、前記圧着部の一側部から他側部に向う溶接部が形成されているものである。

第5の態様に係る端子付電線の製造方法は、(a)筒形状部品内に、電線の端部に露出する芯線を収容する工程と、(b)前記筒形状部品の他端部が前記電線の被覆の端部を覆った状態で、前記筒形状部品を露出した前記芯線に圧着して圧着部を形成する工程と、(c)前記圧着部を、接続部に接合する工程と、(d)前記筒形状部品の一端部を閉じる工程と、を備えるものである。

第1の態様によると、圧着部は接続部に接合されている。このため、接続部に接合する前に圧着部又は圧着部を形成するための筒形状部品を形成することができ、露出した芯線を収容可能な圧着部を容易に形成できる。

第2の態様によると、露出した芯線を圧着部内でより確実に封止することができる。

第3の態様によると、接続部と圧着部との接合作業を容易に行え、かつ、接合状態をより確実に維持できる。

第4の態様によると、圧着部の一端部と接続部との接合部分に、少なくとも一部で曲りつつ、前記圧着部の一側部から他側部に向う溶接部が形成されているため、端子が溶接部で曲ることを抑制できる。

第5の態様によると、圧着部を形成するための筒形状部品を、接続部とは別体に形成することができ、露出した芯線を収容可能な圧着部を容易に形成できる。

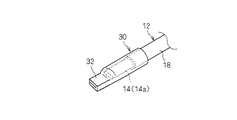

以下、実施形態に係る端子付電線及び端子付電線の製造方法について説明する。図1は端子付電線10を示す斜視図である。

<端子付電線について>

この端子付電線10は、電線12と端子20とを備える。

この端子付電線10は、電線12と端子20とを備える。

電線12は、芯線14と、芯線14を覆う被覆18とを備える。芯線14は、銅、銅合金、アルミニウム、アルミニウム等の線状の導体であり、ここでは、複数の素線が撚り合わされることによって芯線14が形成されている。芯線14は、単線によって構成されていてもよい。被覆18は、樹脂等の絶縁材料によって形成されている。被覆18は、例えば、芯線14の周りに軟化した樹脂を押出被覆等することによって形成される。この電線12の端部では、被覆18が剥離され、芯線14が露出している。芯線14のうち電線12の端部で露出している部分を、露出芯線部14aという場合がある。

端子20は、接続部22と、圧着部30とを備える。接続部22と圧着部30とは、それぞれ金属材料等の導電性材料によって形成されている。例えば、接続部22は、金属板材をプレス加工等することによって形成される。圧着部30は、絞り加工又は押出加工等によって形成された筒形状部材を、電線12の端部に圧着すべくプレス加工等することによって形成される。接続部22と圧着部30は、銅若しくは銅を主成分とする銅合金(黄銅等)によって構成された部材、あるいはそれらの部材に錫(Sn)メッキ若しくは錫合金のメッキが施された部材であることが考えられる。

芯線14と圧着部30とが異種金属で形成されている場合、芯線14と圧着部30との接続部分では、異種金属が接触した状態となっており、この部分に塩水等の電解液が付着すると、異種金属接触腐食が発生し得る。

本実施形態に係る端子付電線10は、芯線14と圧着部30との接触部分に液体が付着しないようにするための構成を含んでおり、これにより、異種金属接触腐食を抑制することができる。このため、本実施形態に係る端子付電線10は、芯線14と圧着部30とが異種金属によって形成されている場合、例えば、芯線14がアルミニウム又はアルミニウム合金によって形成され、圧着部30が銅又は銅合金によって形成されている場合に適する。もっとも、金属に付着した液体は、当該金属に何らかの作用を及す恐れがあるため、本実施形態に係る端子付電線10は、芯線14と圧着部30とが異種金属によって形成されている場合に限らず、適用可能である。

上記したように端子20は、接続部22と圧着部30とを備える。ここでは、接続部22とは圧着部30とは、直線状に連なっている。もっとも、接続部と圧着部との間で曲っていてもよい。

接続部22は、接続本体部23と、連結部26とを備える。

接続本体部23は、接続対象である相手側の導電性部分に接続される部分である。ここでは、接続本体部23は、相手側端子に接続される細長い端子形状に形成されている。より具体的には、接続本体部23は、筒形状(ここでは角筒形状)に形成される共に、内部にバネ接点部24が形成されている。すなわち、接続本体部23は、いわゆるメス端子形状に形成されている。そして、相手方端子のピン状又はタブ状の接続部が接続本体部23内に挿入接続されることで、バネ接点部24が相手方端子の接続部に接触し、もって、端子20と相手方端子とが電気的に接続される。接続本体部23は、ピン状又は端部状の形状、いわゆるオス端子形状に形成されていてもよい。また、接続本体部が、相手方端子に挿入接続可能な形状である必要はなく、例えば、円環状形状に形成され、ネジ止構造によって相手側の導電性部分に接続される形状(いわゆる丸端子形状)であってもよい。

連結部26は、接続本体部23の一端部から外方に延出するように連接されている。上記接続本体部23も連結部26も、一枚の板状金属材をプレス加工等することによって一体形成されている。

連結部26には、圧着部30の一端部を受止め可能な連結用凹部27が形成されている。より具体的には、連結部26は、底部26aと、一対の側部26bとを備える。底部26aは、接続本体部23の底部の一端部より外方に延出している。一対の側部26bは、底部26aの両側部より突出している。一対の側部26bの端部は、接続本体部23の両側部のうち底部側の部分に連なっている。一対の側部26bが接続本体部23の両側部に連なっているため、本連結部26が接続本体部23に対して曲り難い。連結部26に、上方及び圧着部30とは反対側の部分で開口する、断面方形溝状の連結用凹部27が形成される。

圧着部30は、元々上記接続部22とは別々に形成された部材であり、端子付電線10の製造工程の途中で接続部22に接合される。

すなわち、圧着部30は、一端部が閉じられた筒形状に形成されている。ここでは、圧着部30の一端部は、プレス加工等によって圧潰された封止部32に形成されている。封止部32は、上記連結用凹部27に嵌め込み可能な形状、即ち、偏平な直方体形状に形成されている。封止部32の幅寸法は、連結用凹部27の幅寸法と同じに設定され、当該連結用凹部27に嵌め込み可能とされている。また、封止部32の厚み寸法は、連結部26に溶接できる程度に小さい。ここでは、封止部32の厚み寸法は、連結部26の側部26bの突出寸法よりも小さく、封止部32の上側からのレーザー光の照射等によって、当該封止部32を連結部26に溶接できるようになっている。

ここでは、封止部32が連結部26の連結用凹部27内に嵌め込まれた状態で、封止部32の上面側からレーザー光が照射されることによって、封止部32の幅方向に沿って延びる直線状の溶接部33が形成されている。この溶接部33は、封止部32と連結部26とを接合している。また、この封止部32では、圧壊によって圧着部30の一端部の内面同士が接触した偏平形状をなしており、溶接部33は、封止部32の一端部の接合された部分同士を溶接し、もって、封止部32をより確実に封止する役割を果す。

なお、封止部32は、上記圧壊によって封止されているので、これに加えて、溶接部33によって封止することは必須ではない。

また、圧着部30の一端部が圧壊によって封止されていることは必須ではない。例えば、圧着部30を形成するための筒状部材として、当初から一端部が閉塞された底付き筒状部材を用いてもよい。また、樹脂その他の封止部材によって、筒状部材の一端部が封止されてもよい。

さらに、圧着部30と接続部22とを接合する構成として、上記例に限られず、抵抗溶接、超音波溶接、半田付、圧着部又は接続部側の部分をかしめることによるかしめ接合等が採用されてもよい。

上記圧着部30には、露出芯線部14aが形成された電線12の端部が、上記圧着部30のうち封止部32とは反対側の開口を通って圧着部30内に挿入されている。なお、露出芯線部14aの長さ寸法は、圧着部30内の収容空間の長さ寸法よりも短く、従って、電線12の端部を圧着部30内に収容すると、その電線12の被覆18の端部も圧着部30の開口側端部内に配設される。このように、露出芯線部14aが圧着部30内に収容された状態で、圧着部30の他端部が被覆18の端部を覆うと共に、圧着部30が露出芯線部14aに圧着されている。

好ましくは、圧着部30の他端部も、被覆18の端部の外周囲に接触するようにかしめられる。或は、接着剤、封止剤等によって、圧着部30他端部と被覆18の端部の外周囲との間が封止される。ここでは、前者の例で説明する。

なお、上記圧着部30は、その周方向において継目無く連続的に繋がる筒形状に形成されていることが好ましい。ここでも、圧着部30は、そのような継目が無い筒形状に形成されている。

これにより、露出芯線部14aは、圧着部30内において封止された状態に収容される。

<端子付電線の製造方法について>

図2〜図9は端子付電線10を製造する各工程を示す説明図であり、図10は端子付電線10の製造方法例を示す工程図である。

図2〜図9は端子付電線10を製造する各工程を示す説明図であり、図10は端子付電線10の製造方法例を示す工程図である。

まず、ステップS1に示すように、接続部22を形成するための加工を実施する。すなわち、金属板材等をプレス加工等して、接続部22を製造しておく(図2参照)。

これの前後又は並行して、ステップS2に示すように、上記圧着部30を形成するための筒形状部品30Bの形成加工を実施する(図3参照)。筒形状部品30Bは、例えば、絞り加工又は押出加工によって形成された長尺筒部品を、圧着部30を形成するために必要な長さ寸法に切断することで得ることができる。

絞り加工又は押出加工によって形成された長尺筒部品は、その外周部に継目が無い部品であるため、筒形状部品30Bも、その外周部に継目が無い部品として製造される。もっとも、筒形状部品30Bは、板状部材を丸めてその外周部でレーザー溶接等によって接合した部品として製造されてもよい。この場合であっても、接続部22とは別体とされた状態で当該加工を施せるため、従来技術と比べると、その加工は容易である。

また、ここでは、筒形状部品30Bは、円筒形状に形成されている。筒形状部品30Bは、その他、楕円筒形状、多角形筒形状等であってもよい。筒形状部品30Bが円筒形状であれば、電線12の被覆18の外周全体に密接させやすいというメリットがある。

そして、ステップS3に示すように、筒形状部品30B内に、電線12の端部の露出芯線部14aを収容する(工程(a)、図4及び図5参照)。なお、露出芯線部14aの長さ寸法は、筒形状部品30Bの収容空間の長さ寸法よりも短く、従って、電線12の端部を筒形状部品30B内に収容すると、その電線12の被覆18の端部も筒形状部品30Bの開口側端部内に配設される。また、筒形状部品30Bの内径寸法は、電線12の外形寸法よりも大きい。従って、電線12の被覆18部分も、筒形状部品30Bに挿入することができる。

このように露出芯線部14aを筒形状部品30B内に収容した状態で、ステップS4に示すように、圧着用の下金型40及び上金型44等を用いて、筒形状部品30Bのうち露出芯線部14aを収容した部分が、当該露出芯線部14aに圧着するようにかしめられる(工程(b)、図6及び図7参照)。また、筒形状部品30Bの他端部も被覆18の端部を覆ってその外周囲に接触するようにかしめられる。さらに、筒形状部品30Bの一端部も封止するようにかしめられ、上記封止部32が形成される(工程(d))。

なお、上記下金型40及び上金型44には、筒形状部品30Bを、封止部32に形成するための断面方形状の金型面、及び、露出芯線部14aにかしめるための金型面等が形成されている。

これにより、露出芯線部14aは、筒形状部品30Bによって形成された圧着部30内において封止された状態に収容される。

なお、封止部32は、筒形状部品30Bを電線12の端部に取付ける前又は後に形成されていてもよい。例えば、封止部32は、圧着部30を接続部22に接合する際に又は接合後に形成されてもよい。

次に、ステップS5に示すように、圧着部30を接続部22に接合する(工程(c)、図8及び図9参照)。

この際、圧着部30の封止部32を、連結部26の連結用凹部27内に嵌め込んだ状態で、圧着部30を接続部22に接合する作業を容易に実施できる。もっとも、封止部32が連結用凹部27に嵌め込まれることは必須ではない。他の治具によって接続部22と圧着部30とを位置決めして両者を接触させた状態で接合を行ってもよい。

接合は、ここでは、レーザー溶接によって行う。すなわち、連結用凹部27に封止部32を嵌め込んで、連結部26の底部26a上に偏平な封止部32を重ね合せた状態で、封止部32の上面にレーザー光Lを照射させる。レーザー光は、連結部26の底部26aの下面側から照射されてもよいし、連結部26の側部26bの外面側から照射されてもよい。また、レーザー光は、封止部32に対して線状の経路に沿って照射されてもよいし、スポット状に複数点に照射されてよい。また、上記接合は、レーザー溶接によって形成されることが好ましいが、その他、抵抗溶接、超音波溶接、半田付等によってなされてもよい。

封止部32をより確実に封止するためには、封止部32の一側部から他側部に向うように溶接部33が形成されていることが好ましい。ここでは、封止部32を幅方向に横切るように直線状の溶接部33が形成されている。溶接部33は、好ましくは、封止部32の幅方向全体に亘って形成されている。

以上により端子付電線10が製造される。

このように構成された端子付電線10及びその製造方法によると、圧着部30は、接続本体部23に接合されている。このため、接続部22に接合する前に、圧着部30又は圧着部30を形成するための筒形状部品30Bを形成することができ、それらを容易に形成できる。

特に、ここでは、圧着部30を形成するための筒形状部品30Bとして、その周方向において継目無く連続的に繋がる筒形状に形成されたものを用いている。そして、圧着部30も、その周方向において継目無く連続的に繋がる筒形状をなしている。このため、圧着部30内において、露出芯線部14aをより確実に封止できる。

また、従来技術では、板状基材を、プレス加工によって丸めて筒状に形成し、その筒状部の端縁同士を溶接し、これにより、筒状の圧着部を形成していた。この従来技術では、露出芯線部14aを封止するためには、筒状部の端縁同士を精度よく溶接する必要があった。本実施形態では、そのような溶接作業をなくすることができるため、筒形状部品30B及び圧着部30を容易に形成できる。

しかも、従来技術では、また、筒状部の端縁同士を溶接した溶接部分が、電線に対して損傷を与える恐れがある。しかしながら、本実施形態では、そのような溶接部分自体をなくすることができるため、電線に対する損傷を抑制できる。

また、例えば、従来技術では、端子接続部と圧着部とが一体形成されているため、接続部形状として、端子形状或はサイズに応じてN種類のタイプ(Nは自然数)が必要で、圧着部形状として、電線サイズ等に応じてM種類のタイプが必要であるとすると(Mは自然数)、端子として最大N×M種類のタイプを準備しておく必要がある。これに対して、本端子20では、接続部22に対して圧着部30が接合された構成であるため、N種類の接続部22と、M種類の圧着部30とを準備しておけばよい。つまり、N+M種類の部品によって、最大N×M種類の端子タイプに対応可能である。このため、部品種類数の削減が可能となる。

また、封止部32が連結部26の連結用凹部27に嵌り込んでいるため、接続部22と圧着部30との接合作業を容易に行えると共に、それらの接合状態をより確実に維持できる。

{変形例}

なお、溶接部33は、金属を溶かして接合した部分であるあるため、その他の部分よりも強度的に劣ってしまう恐れがある。そこで、図11に示すように、溶接部133を、少なくとも一部で曲りつつ、封止部32の一側部から他側部に向う形状とすることで、非直線形状に形成するとよい。つまり、強度的に劣る部分が直線的に存在しなくなるようにするとよい。

なお、溶接部33は、金属を溶かして接合した部分であるあるため、その他の部分よりも強度的に劣ってしまう恐れがある。そこで、図11に示すように、溶接部133を、少なくとも一部で曲りつつ、封止部32の一側部から他側部に向う形状とすることで、非直線形状に形成するとよい。つまり、強度的に劣る部分が直線的に存在しなくなるようにするとよい。

ここでは、図11に示す例では、溶接部133は、V字状に曲るように形成されている。より具体的には、溶接部133は、封止部32の幅方向中央部で、接続本体部23側に向け凸となるように曲るV字状とされている。その他、溶接部は、U字状に形成されていてもよいし、ジグザグに形成されていてもよいし、階段状に形成されていてもよい。

いずれにせよ、溶接部が、少なくとも一部で曲りつつ、封止部32の一側部から他側部に向う形状とすることで、端子20が溶接部133で曲り難くなる。

なお、上記実施形態及び各変形例で説明した各構成は、相互に矛盾しない限り適宜組合わせることができる。

以上のようにこの発明は詳細に説明されたが、上記した説明は、すべての局面において、例示であって、この発明がそれに限定されるものではない。例示されていない無数の変形例が、この発明の範囲から外れることなく想定され得るものと解される。

10 端子付電線

12 電線

14 芯線

14a 露出芯線部

18 被覆

20 端子

22 接続部

23 接続本体部

26 連結部

27 連結用凹部

30 圧着部

30B 筒形状部品

32 封止部

33,133 溶接部

12 電線

14 芯線

14a 露出芯線部

18 被覆

20 端子

22 接続部

23 接続本体部

26 連結部

27 連結用凹部

30 圧着部

30B 筒形状部品

32 封止部

33,133 溶接部

Claims (5)

- 芯線と、前記芯線を覆う被覆とを含み、端部で前記芯線が露出している電線と、

接続部と、前記接続部に接合された圧着部とを含み、前記圧着部は一端部が閉じられた筒形状に形成されており、露出した前記芯線が前記圧着部内に収容された状態で、前記圧着部の他端部が前記被覆の端部を覆うと共に前記圧着部が露出した前記芯線に圧着されて、前記電線の端部に取付けられた端子と、

を備える端子付電線。 - 請求項1に記載の端子付電線であって、

前記圧着部は、その周方向において継目無く連続的に繋がる筒形状に形成されている、端子付電線。 - 請求項1又は請求項2に記載の端子付電線であって、

前記接続部は、接続対象との接続に供される接続本体部と、前記接続本体部に連設されると共に前記圧着部の一端部を受止め可能な連結用凹部が形成された連結部とを含み、

前記圧着部の一端部が前記連結用凹部に嵌め込まれた状態で、前記連結部に接合されている、端子付電線。 - 請求項1〜請求項3のいずれか1項に記載の端子付電線であって、

前記圧着部の一端部と前記接続部との接合部分に、少なくとも一部で曲りつつ、前記圧着部の一側部から他側部に向う溶接部が形成されている、端子付電線。 - (a)筒形状部品内に、電線の端部に露出する芯線を収容する工程と、

(b)前記筒形状部品の他端部が前記電線の被覆の端部を覆った状態で、前記筒形状部品を露出した前記芯線に圧着して圧着部を形成する工程と、

(c)前記圧着部を、接続部に接合する工程と、

(d)前記筒形状部品の一端部を閉じる工程と、

を備える端子付電線の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014177600A JP2016051663A (ja) | 2014-09-02 | 2014-09-02 | 端子付電線及び端子付電線の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014177600A JP2016051663A (ja) | 2014-09-02 | 2014-09-02 | 端子付電線及び端子付電線の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2016051663A true JP2016051663A (ja) | 2016-04-11 |

Family

ID=55659017

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014177600A Pending JP2016051663A (ja) | 2014-09-02 | 2014-09-02 | 端子付電線及び端子付電線の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2016051663A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101851897B1 (ko) * | 2016-06-09 | 2018-04-24 | 델피 테크놀로지스, 엘엘씨. | 무선 주파수 동축 커넥터 조립체 및 이를 제조하는 방법 |

| WO2021049210A1 (ja) * | 2019-09-12 | 2021-03-18 | 株式会社オートネットワーク技術研究所 | 端子金具、端子付き電線、および端子システム |

-

2014

- 2014-09-02 JP JP2014177600A patent/JP2016051663A/ja active Pending

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101851897B1 (ko) * | 2016-06-09 | 2018-04-24 | 델피 테크놀로지스, 엘엘씨. | 무선 주파수 동축 커넥터 조립체 및 이를 제조하는 방법 |

| WO2021049210A1 (ja) * | 2019-09-12 | 2021-03-18 | 株式会社オートネットワーク技術研究所 | 端子金具、端子付き電線、および端子システム |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9281574B2 (en) | Crimp terminal, connection structural body, connector, wire harness, method of manufacturing crimp terminal, and method of manufacturing connection structural body | |

| EP2871718B1 (en) | Pressure-fixing terminal, connecting structure and connector | |

| JP6020436B2 (ja) | 電線接続用の端子および該端子の電線接続構造 | |

| KR101543547B1 (ko) | 압착 단자, 와이어하네스 및 압착 단자의 제조 방법 | |

| WO2014129606A1 (ja) | 圧着端子、圧着端子の製造方法、電線接続構造体、及び電線接続構造体の製造方法 | |

| JP2013246886A (ja) | 端子付き電線およびその製造方法、ならびに治具 | |

| JP2009009736A (ja) | アルミニウム電線への端子接続構造 | |

| US10122095B2 (en) | Crimp terminal, connecting structure, manufacturing method of the crimp terminal, and laser welding method | |

| JP6422442B2 (ja) | 接続端子及び電線アッセンブリ | |

| KR102586402B1 (ko) | 전선접속용 단자 및 전선접속용 단자와 전선의 접합방법 | |

| WO2016017013A1 (ja) | 端子と電線の接合方法および電線接続用の端子 | |

| JP6074285B2 (ja) | 端子と電線の接合方法および電線接続用の端子 | |

| JP6422213B2 (ja) | 接続端子、及び当該接続端子を備えた接続構造 | |

| JP2016051663A (ja) | 端子付電線及び端子付電線の製造方法 | |

| JP2014164927A (ja) | 圧着端子および接続構造体 | |

| JP6219039B2 (ja) | 溶接方法、管端子、管端子の製造方法、電線接続構造体、及び、電線接続構造体の製造方法 | |

| WO2016031795A1 (ja) | 端子付き電線の製造方法 | |

| JP2014164926A (ja) | 圧着端子および接続構造体 | |

| JP7244262B2 (ja) | アルミ電線の接続方法及びアルミ電線の接続構造 | |

| EP2996199A1 (en) | Connection assembly, method of manufacturing a connection assembly, and tool for manufacturing a connection assembly | |

| JP2014164870A (ja) | 圧着端子、接続構造体、コネクタおよび圧着端子の製造方法 | |

| JP2016046176A (ja) | 溶接継手、該溶接継手を備える端子、溶接継手の製造方法、および端子の製造方法 | |

| JP6133080B2 (ja) | 圧着端子、圧着端子の製造方法、電線接続構造体、並びに電線接続構造体の製造方法 | |

| JP6339451B2 (ja) | 端子、接続構造体、ワイヤーハーネス及び端子の製造方法 | |

| JP2015125978A (ja) | ワイヤハーネス、被覆導線の接続方法およびワイヤハーネス構造体 |