JP2016012713A - 樹脂フィルム、半導体装置および半導体装置の製造方法 - Google Patents

樹脂フィルム、半導体装置および半導体装置の製造方法 Download PDFInfo

- Publication number

- JP2016012713A JP2016012713A JP2015004623A JP2015004623A JP2016012713A JP 2016012713 A JP2016012713 A JP 2016012713A JP 2015004623 A JP2015004623 A JP 2015004623A JP 2015004623 A JP2015004623 A JP 2015004623A JP 2016012713 A JP2016012713 A JP 2016012713A

- Authority

- JP

- Japan

- Prior art keywords

- resin film

- film layer

- resin

- resin layer

- semiconductor device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 229920005989 resin Polymers 0.000 title claims abstract description 453

- 239000011347 resin Substances 0.000 title claims abstract description 453

- 239000004065 semiconductor Substances 0.000 title claims abstract description 51

- 238000004519 manufacturing process Methods 0.000 title claims description 22

- 239000000945 filler Substances 0.000 claims abstract description 152

- 238000000465 moulding Methods 0.000 claims abstract description 34

- 238000000034 method Methods 0.000 claims description 31

- 239000002245 particle Substances 0.000 claims description 19

- 238000003825 pressing Methods 0.000 claims description 2

- 239000003566 sealing material Substances 0.000 claims description 2

- 238000010030 laminating Methods 0.000 claims 1

- 235000012431 wafers Nutrition 0.000 description 67

- 238000004364 calculation method Methods 0.000 description 34

- 230000000052 comparative effect Effects 0.000 description 29

- 239000000463 material Substances 0.000 description 25

- 230000002093 peripheral effect Effects 0.000 description 24

- 238000009826 distribution Methods 0.000 description 21

- 238000007493 shaping process Methods 0.000 description 16

- 238000010586 diagram Methods 0.000 description 8

- 238000007789 sealing Methods 0.000 description 7

- 239000000835 fiber Substances 0.000 description 6

- 230000009466 transformation Effects 0.000 description 6

- -1 alicyclic amine Chemical class 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- 239000003822 epoxy resin Substances 0.000 description 4

- 229920000647 polyepoxide Polymers 0.000 description 4

- 230000007423 decrease Effects 0.000 description 3

- 238000012536 packaging technology Methods 0.000 description 3

- 229910000679 solder Inorganic materials 0.000 description 3

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 2

- 238000005206 flow analysis Methods 0.000 description 2

- 239000012530 fluid Substances 0.000 description 2

- GHMLBKRAJCXXBS-UHFFFAOYSA-N resorcinol Chemical compound OC1=CC=CC(O)=C1 GHMLBKRAJCXXBS-UHFFFAOYSA-N 0.000 description 2

- 239000010703 silicon Substances 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- JYEUMXHLPRZUAT-UHFFFAOYSA-N 1,2,3-triazine Chemical compound C1=CN=NN=C1 JYEUMXHLPRZUAT-UHFFFAOYSA-N 0.000 description 1

- XQUPVDVFXZDTLT-UHFFFAOYSA-N 1-[4-[[4-(2,5-dioxopyrrol-1-yl)phenyl]methyl]phenyl]pyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C(C=C1)=CC=C1CC1=CC=C(N2C(C=CC2=O)=O)C=C1 XQUPVDVFXZDTLT-UHFFFAOYSA-N 0.000 description 1

- CMLFRMDBDNHMRA-UHFFFAOYSA-N 2h-1,2-benzoxazine Chemical compound C1=CC=C2C=CNOC2=C1 CMLFRMDBDNHMRA-UHFFFAOYSA-N 0.000 description 1

- GZVHEAJQGPRDLQ-UHFFFAOYSA-N 6-phenyl-1,3,5-triazine-2,4-diamine Chemical compound NC1=NC(N)=NC(C=2C=CC=CC=2)=N1 GZVHEAJQGPRDLQ-UHFFFAOYSA-N 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- JBRZTFJDHDCESZ-UHFFFAOYSA-N AsGa Chemical compound [As]#[Ga] JBRZTFJDHDCESZ-UHFFFAOYSA-N 0.000 description 1

- 229910015900 BF3 Inorganic materials 0.000 description 1

- 229910052582 BN Inorganic materials 0.000 description 1

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 1

- 229920000049 Carbon (fiber) Polymers 0.000 description 1

- 229920001651 Cyanoacrylate Polymers 0.000 description 1

- 239000004641 Diallyl-phthalate Substances 0.000 description 1

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 1

- 239000004640 Melamine resin Substances 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- MWCLLHOVUTZFKS-UHFFFAOYSA-N Methyl cyanoacrylate Chemical compound COC(=O)C(=C)C#N MWCLLHOVUTZFKS-UHFFFAOYSA-N 0.000 description 1

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004962 Polyamide-imide Substances 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- WPYMKLBDIGXBTP-UHFFFAOYSA-N benzoic acid Chemical compound OC(=O)C1=CC=CC=C1 WPYMKLBDIGXBTP-UHFFFAOYSA-N 0.000 description 1

- QUDWYFHPNIMBFC-UHFFFAOYSA-N bis(prop-2-enyl) benzene-1,2-dicarboxylate Chemical compound C=CCOC(=O)C1=CC=CC=C1C(=O)OCC=C QUDWYFHPNIMBFC-UHFFFAOYSA-N 0.000 description 1

- WTEOIRVLGSZEPR-UHFFFAOYSA-N boron trifluoride Substances FB(F)F WTEOIRVLGSZEPR-UHFFFAOYSA-N 0.000 description 1

- 239000004917 carbon fiber Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 1

- QGBSISYHAICWAH-UHFFFAOYSA-N dicyandiamide Chemical compound NC(N)=NC#N QGBSISYHAICWAH-UHFFFAOYSA-N 0.000 description 1

- ZBCBWPMODOFKDW-UHFFFAOYSA-N diethanolamine Chemical compound OCCNCCO ZBCBWPMODOFKDW-UHFFFAOYSA-N 0.000 description 1

- 238000005538 encapsulation Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000012765 fibrous filler Substances 0.000 description 1

- 239000007849 furan resin Substances 0.000 description 1

- 238000001879 gelation Methods 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 150000002460 imidazoles Chemical class 0.000 description 1

- 235000013372 meat Nutrition 0.000 description 1

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 1

- 239000010445 mica Substances 0.000 description 1

- 229910052618 mica group Inorganic materials 0.000 description 1

- 239000012778 molding material Substances 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 150000001451 organic peroxides Chemical class 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 229910052628 phlogopite Inorganic materials 0.000 description 1

- 229920003192 poly(bis maleimide) Polymers 0.000 description 1

- 229920002037 poly(vinyl butyral) polymer Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920006122 polyamide resin Polymers 0.000 description 1

- 229920002312 polyamide-imide Polymers 0.000 description 1

- 229920000768 polyamine Polymers 0.000 description 1

- 229920001228 polyisocyanate Polymers 0.000 description 1

- 239000005056 polyisocyanate Substances 0.000 description 1

- 229920005749 polyurethane resin Polymers 0.000 description 1

- 230000003252 repetitive effect Effects 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 239000000454 talc Substances 0.000 description 1

- 229910052623 talc Inorganic materials 0.000 description 1

- 150000003512 tertiary amines Chemical class 0.000 description 1

- 229920006337 unsaturated polyester resin Polymers 0.000 description 1

- 239000008096 xylene Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

- H01L23/28—Encapsulations, e.g. encapsulating layers, coatings, e.g. for protection

- H01L23/29—Encapsulations, e.g. encapsulating layers, coatings, e.g. for protection characterised by the material, e.g. carbon

- H01L23/293—Organic, e.g. plastic

- H01L23/295—Organic, e.g. plastic containing a filler

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

- H01L23/28—Encapsulations, e.g. encapsulating layers, coatings, e.g. for protection

- H01L23/31—Encapsulations, e.g. encapsulating layers, coatings, e.g. for protection characterised by the arrangement or shape

- H01L23/3107—Encapsulations, e.g. encapsulating layers, coatings, e.g. for protection characterised by the arrangement or shape the device being completely enclosed

- H01L23/3135—Double encapsulation or coating and encapsulation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/93—Batch processes

- H01L24/95—Batch processes at chip-level, i.e. with connecting carried out on a plurality of singulated devices, i.e. on diced chips

- H01L24/96—Batch processes at chip-level, i.e. with connecting carried out on a plurality of singulated devices, i.e. on diced chips the devices being encapsulated in a common layer, e.g. neo-wafer or pseudo-wafer, said common layer being separable into individual assemblies after connecting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/93—Batch processes

- H01L24/95—Batch processes at chip-level, i.e. with connecting carried out on a plurality of singulated devices, i.e. on diced chips

- H01L24/97—Batch processes at chip-level, i.e. with connecting carried out on a plurality of singulated devices, i.e. on diced chips the devices being connected to a common substrate, e.g. interposer, said common substrate being separable into individual assemblies after connecting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/50—Assembly of semiconductor devices using processes or apparatus not provided for in a single one of the groups H01L21/18 - H01L21/326 or H10D48/04 - H10D48/07 e.g. sealing of a cap to a base of a container

- H01L21/56—Encapsulations, e.g. encapsulation layers, coatings

- H01L21/568—Temporary substrate used as encapsulation process aid

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/12—Structure, shape, material or disposition of the bump connectors prior to the connecting process

- H01L2224/12105—Bump connectors formed on an encapsulation of the semiconductor or solid-state body, e.g. bumps on chip-scale packages

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/18—High density interconnect [HDI] connectors; Manufacturing methods related thereto

- H01L2224/19—Manufacturing methods of high density interconnect preforms

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/30—Technical effects

- H01L2924/35—Mechanical effects

- H01L2924/351—Thermal stress

- H01L2924/3511—Warping

Landscapes

- Engineering & Computer Science (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Laminated Bodies (AREA)

- Sealing Material Composition (AREA)

- Structures Or Materials For Encapsulating Or Coating Semiconductor Devices Or Solid State Devices (AREA)

- Encapsulation Of And Coatings For Semiconductor Or Solid State Devices (AREA)

Abstract

ウエハレベルパッケージ実装において、ウエハモールド品の反り変形量を低減して、ウエハレベルパッケージの性能向上を図る技術を提供する。

【解決手段】

複数の半導体チップを配置した金型内を一括して樹脂モールドするための樹脂フィルムであって、フィラを含む第一の樹脂フィルム層と、フィラ含有率が前記第一の樹脂フィルム層のフィラ含有率より低い第二の樹脂フィルム層とを積層し、前記第一の樹脂フィルム層の初期粘度が、前記第二の樹脂フィルム層の初期粘度より大きいことを特徴とする。

【選択図】図1

Description

本発明は上記課題を解決する手段を複数含んでいるが、本発明の樹脂フィルムの一例を挙げるならば、複数の半導体チップを配置した金型内を一括して樹脂モールドするための樹脂フィルムであって、フィラを含む第一の樹脂フィルム層と、フィラ含有率が前記第一の樹脂フィルム層のフィラ含有率より低い第二の樹脂フィルム層とを積層し、前記第一の樹脂フィルム層の初期粘度が、前記第二の樹脂フィルム層の初期粘度より大きいことを特徴とするものである。

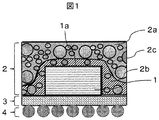

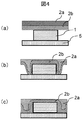

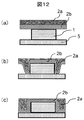

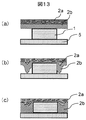

図1は、本発明の実施の形態の樹脂フィルムを用いたウエハレベルパッケージ実装の構造の一例を示す図である。

図1を用いて、本実施の形態の樹脂フィルムを用いたウエハレベルパッケージ実装構造について説明する。

また、チップ1の上面1aに接する樹脂層2において、樹脂層2aの厚みが樹脂層2bの厚みより大きい。

また、再配線層3は、樹脂2bとチップ1との接触面を有する。

また、チップの側面側の外周面2cのフィラの断面は、フィラの切断面を有する。

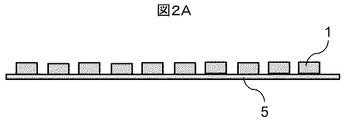

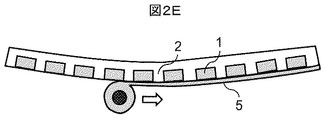

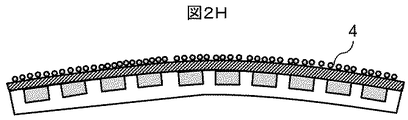

図2A乃至図2Jは、本発明の実施の形態のウエハレベルパッケージの成形方法の一例を示す図である。

図3は、本発明に係るフィルムの構造の一例を示す断面図である。図3に示すように、異なる平均粒径を持つフィラが含有されている樹脂層2aと、樹脂層2aよりもフィラ含有率が少ない樹脂層2bとを有するフィルム構造である。

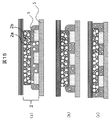

図4(a)に示すように、仮固定フィルム5の上にチップ1を設置し、その上にフィルム2を設置する。ここで、本発明の比較例で用いた樹脂は、フィラ含有率が多い樹脂層2aの初期粘度がフィラ含有率の少ない樹脂層2bの初期粘度より小さくなっている。そのため、図4(b)に示すように、チップ1の上部において、樹脂層2aの方が流れやすく、チップ側面に樹脂層2aが多く流動する。一方、チップ1の上部の樹脂層2bは流れにくく、チップ1の上部に留まりやすくなる。図4(c)に示すように、樹脂封止の終了時には、チップ1の上部の樹脂層2bの厚みが厚くなり、チップ1の側面部の樹脂層2aの割合が大きくなる。

図5(a)に示すように、仮固定フィルム5の上にチップ1を設置し、その上にフィルム2を設置する。ここで、本発明の実施の形態の樹脂は、フィラ含有率が多い樹脂層2aの初期粘度がフィラ含有率の少ない樹脂層2bの初期粘度より大きくなっている。そのため、図5(b)に示すように、チップ1の上部において、樹脂層2bの方が流れやすく、チップ側面に樹脂層2bが多く流動する。一方、チップ1の上部の樹脂層2aは流れにくく、チップ1の上部に留まりやすくなる。図5(c)に示すように、樹脂封止の終了時には、チップ1の上部の樹脂層2aの厚みが厚くなり、チップ1の側面部の樹脂層2bの割合が大きくなる。

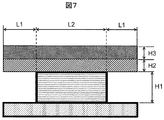

図6は本発明の実施の形態、および、比較例に関わるフィルム構成を示す条件図、図7は本発明の実施の形態、および、比較例に関わるフィルム構造の計算に用いたフィルムとチップと仮固定フィルムの断面図、図8は本発明の実施の形態の計算に用いた計算用の数値図、図9は本発明の実施の形態のフィルム構造を用いたフィラ分布率の計算結果を示す図である。

構成1は、比較に用いるフィルム構造の例である。構成2は、本実施の形態の樹脂フィルムの構成の他の例であり、樹脂層2aのフィラ分布率が0.8で、樹脂層2bのフィラ分布率が0.2で構成されている。構成3は、本実施の形態の樹脂フィルムの構成の他の例であり、樹脂層2aのフィラ分布率が1.0で、樹脂層2bのフィラ分布率が0.0で構成されている。すなわち、フィラが樹脂層2aのみに含有されている。構成4は、本実施の形態の比較に用いた例であり、樹脂層2aのフィラ分布率が0.2で、樹脂層2bのフィラ分布率が0.8で構成されている。構成5は、本実施の形態の比較に用いた例であり、樹脂層2aのフィラ分布率が0.8で、樹脂層2bのフィラ分布率が0.2で、樹脂層2bの樹脂粘度よりも小さい樹脂粘度である樹脂層2aで構成されている。構成6は、本実施形態の比較に用いた例であり、樹脂層2aのフィラ分布率が0.8で、樹脂層2bのフィラ分布率が0.2で、樹脂層2aと樹脂層2bは材料Bで構成されている。

チップの高さH1は、H1=350μm、樹脂層2bの厚さH2は、H2=100μm、樹脂層2aの厚さH3は、H3=100μm、チップ間の寸法L1は、L1=1mm、チップの幅L2は、L2=7mmである。

なお、計算条件は、図7に示した形状において、図6に示した樹脂材料、および、フィラ含有比を用い、上部から100μm/sの一定速度でフィルムを圧縮する設定とした。ここで、フィラ含有比とは、樹脂層2に含まれる総フィラ数を100とした場合に、樹脂層2aおよび樹脂層2bに含まれるフィラ数の割合を示している。計算に用いた粘度式を、下式の(式1)〜(式4)に示す。また、計算には、連続の式として、下記に示す(式5)を、運動方程式として、下記に示す(式6)を用いた。

構成2では、樹脂粘度の大きい樹脂層2aのフィラ含有比が大きくなることで、成形後のチップ上部のフィラ含有比を大きくする効果が得られる。その結果、モールド品の反り変形量を低減することが出来る。

構成3では、樹脂粘度の大きい樹脂層2aのフィラ含有比が大きくなることで、成形後のチップ上部のフィラ含有比を大きくする効果が得られる。その結果、モールド品の反り変形量を低減することが出来る。

構成4では、樹脂粘度の小さい樹脂層2bのフィラ含有比が大きくなることで、成形後のチップ側面部のフィラ含有比が大きくなる。その結果、上部の樹脂層の収縮量が大きくなるため、モールド品の反り変形量は大きくなる。

構成5では、樹脂粘度の小さい樹脂層2aの方が流動しやすいため、樹脂層2aに含まれるフィラがチップ側面へ排出され易い。そのため、成形後のチップ上部のフィラ含有比は小さくなり、側面部のフィラ含有比は大きくなる。したがって、上部の樹脂層の収縮量が大きくなるため、モールド品の反り変形量は大きくなる。

構成6では、樹脂層2aと樹脂層2bで、樹脂粘度差が無いため、構成1から5に示したように、どちらかの層の樹脂が流れ易いという現象は生じない。

図9に示すように、構成1よりも構成2の方が、フィラ分布率が高くなるという結果が得られた。ここで、フィラ分布率は、成形後にチップ高さH1よりも上に位置するフィラ数をNhとし、成形後にチップ高さH1よりも下に位置するフィラ数Nlとした時、Nh/(Nh+Nl)で定義した。すなわち、フィラ分布率が大きいほど、チップより上部のフィラの数が多く含まれる。その結果、チップ上部の樹脂収縮量が低減されるため、モールド品の反り変形量を低減することができる。

さらに、構成2よりも構成3の方が、フィラ分布率が高くなるという結果が得られた。すなわち、構成2よりも構成3の方が、反り変形量を低減することができる。これは、樹脂層2aの初期のフィラ含有比を高めたためである。

また、構成1よりも構成4の方が、フィラ分布率が低くなるという結果が得られた。すなわち、構成1よりも構成4の方が、反り変形量が増加する。これは、樹脂層2bの初期のフィラ含有比を高めたためである。

また、構成2よりも構成5の方が、フィラ分布率が低くなるという結果が得られた。すなわち、構成2よりも構成5の方が、反り変形量が増加する。これは、樹脂層2aの樹脂粘度が低いため、チップ上面より側面へ樹脂が流動する過程で、フィラが側面部に排出されたためである。

また、構成2よりも構成6の方が、フィラ分布率が小さくなるという結果が得られた。すなわち、構成2よりも構成6の方が、反り変形量が増加する。

これにより、フィラ含有比の多い樹脂層2aがチップ上部にとどまり易く、フィラ含有比の少ない樹脂層2bがチップ側面部に流動し易くなる。

その結果、モールド品のチップ上面のフィラ含有率が高くなり、反り変形量が低減する。

すなわち、ウエハモールドパッケージ実装において、反り変形量を低減させて、ウエハモールドパッケージの信頼性の向上を図ることができる。

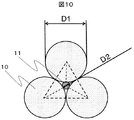

図10は本発明に関わる異なる平均粒径を持つフィラ形状の一例を示す断面図である。図10に示すように、異なる平均粒径のフィラ10とフィラ11について、粒子径の大きいフィラ10の粒径をD1とし、粒子径の小さいフィラ11の粒径をD2とした場合、式7の関係であると、隣接したフィラ10の隙間にフィラ11が入り込むことが可能になるため、フィラ充填率を向上することが出来る。

図11は、本発明に関わるフィルム構造の一例を示す断面図である。図11に示すように、異なるアスペクト比を持つフィラが含有されている樹脂層2aと、樹脂層2aよりもフィラ含有率が少ない樹脂層2bとを有するフィルム構造である。異なるアスペクト比を持つフィラとしては、例えばフレーク状、繊維状のフィラがある。

図14は、本発明にかかわるフィルム構造の他の一例を示す断面図である。図14に示すように、異なる平均粒径を持つフィラが含有されている樹脂層2aと、樹脂層2aよりもフィラ含有率が少ない樹脂層2bとを有するフィルム構造において、フィルム2を略円形とし、樹脂層2aの直径Daを、樹脂層2bの直径Dbより大きくする。

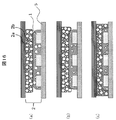

図15(a)に示すように、仮固定フィルム5の上に複数のチップ1を配置し、その上にフィルム2を設置する。ここで、本発明の比較例で用いた樹脂は、フィラ含有率の多い樹脂層2aのフィルム直径がフィラ含有率の少ない樹脂層2bのフィルム直径より小さくなっている。そのため、図15(b)に示すように、フィルムの外周部において、樹脂層2bが樹脂層2aを巻き込みながら流動する。そして、図15(c)に示すように、樹脂封止の終了時には、パッケージ外周部のチップ非搭載部において、樹脂層2bの割合が大きくなる。すなわち、ウエハレベルパッケージのフィラ含有率は、パッケージ外周部のチップ非搭載部が小さい構造となる。そのため、パッケージ外周部の線膨張係数がパッケージ内周部の線膨張係数より大きくなるため、パッケージ外周部において周方向の収縮量が大きくなり、モールド品の反り変形量が大きくなる。

図16(a)に示すように、仮固定フィルム5の上に複数のチップ1を設置し、その上にフィルム2を設置する。ここで、本発明の実施の形態の樹脂は、フィラ含有率が多い樹脂層2aのフィルム直径がフィラ含有率の少ない樹脂層2bのフィルム直径より大きくなっている。そのため、図16(b)に示すように、フィルムの外周部において、樹脂層2aが樹脂層2bを巻き込みながら流動する。そして、図16(c)に示すように、樹脂封止の終了時には、パッケージ外周部のチップ非搭載部において、樹脂層2aの割合が大きくなる。

すなわち、ウエハレベルパッケージのフィラ含有率は、パッケージ外周部のチップ非搭載部が大きい構造となる。そのため、パッケージ外周部において周方向の収縮量が比較例よりも低減されるため、モールド品の反り変形量は小さくなる。

図17は、本発明にかかわるフィルム構造の他の一例を示す断面図である。図17に示すように、異なる平均粒径を持つフィラが含有されている樹脂層2aと、樹脂層2aよりもフィラ含有率が少ない樹脂層2bとを有するフィルム構造において、樹脂層2aの厚みtaが、樹脂層2bの厚みtbより大きい。

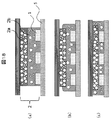

図18(a)に示すように、仮固定フィルム5の上に複数のチップ1を配置し、その上にフィルム2を設置する。ここで、本発明の比較例で用いた樹脂は、フィラ含有率の多い樹脂層2aの厚みがフィラ含有率の少ない樹脂層2bの厚みより小さくなっている。そのため、図18(b)に示すように、フィルムの外周部において、樹脂層2bが樹脂2aを巻き込みながら流動する。そして、図18(c)に示すように樹脂封止の終了時には、パッケージ外周部のチップ非搭載部において、樹脂層2bの割合が大きくなる。

図19(a)に示すように、仮固定フィルム5の上に複数のチップ1を設置し、その上にフィルム2を設置する。ここで、本発明の実施の形態の樹脂は、フィラ含有率が多い樹脂層2aのフィルム厚さがフィラ含有率の少ない樹脂層2bのフィルム厚さより大きくなっている。そのため、図19(b)に示すように、フィルム外周部において、樹脂層2aが樹脂層2bを巻き込みながら流動する。そして、図19(c)に示すように、樹脂封止の終了時には、パッケージ外周部のチップ非搭載部において、樹脂層2aの割合が大きくなる。すなわち、ウエハレベルパッケージのフィラ含有率は、パッケージ外周部のチップ非搭載部が大きい構造となる。そのため、パッケージ外周部において周方向の収縮量が比較例よりも低減されるため、モールド品の反り変形量は小さくなる。

図20は本発明の実施形態、および、比較例に関わるフィルム構成を示す条件図、図21は本発明の実施の形態、および、比較例に関わるフィルム構造の計算に用いたフィルムとチップと仮固定フィルムの断面図、図22は本発明の実施の形態の計算に用いた計算用の数値図、図23は本発明の実施の形態のフィルム構造を用いたパッケージ外周部のチップ非搭載部における第一の樹脂層の比率の計算結果を示す図である。

チップの高さT3は、T3=2mm、チップの幅C1は、C1=10mm、チップのピッチC2は、C2=15mmである。

なお、計算条件は、図21に示した形状において、図20に示した樹脂材料および樹脂寸法を用い、上部から100μm/sの一定速度でフィルムを圧縮する設定とした。ここで、計算に用いた粘度式は、(式1)〜(式4)である。また、計算には、連続の式として、(式5)を、運動方程式として(式6)を用いた。計算に用いた粘度式の定数を図22に示す。また、樹脂密度はエポキシ樹脂とし、1800kg/m3を用いた。

構成8では、樹脂層2aの半径が樹脂層2bの半径より小さくなることで、パッケージ外周部のチップ非搭載部における樹脂層2aの比率が小さくなる。その結果、パッケージ外周部の周方向の収縮量が大きくなるため、モールド品の反り変形量は大きくなる。

構成9では、樹脂層2aの半径が樹脂層2bの半径より大きくなることで、パッケージ外周部のチップ非搭載部における樹脂層2aの比率が大きくなる。その結果、パッケージ外周部の周方向の収縮量が小さくなるため、モールド品の反り変形量を低減することが出来る。

構成10では、樹脂層2aの肉厚が樹脂層2bの肉厚より大きくなることで、パッケージ外周部のチップ非搭載部における樹脂層2aの比率が大きくなる。その結果、パッケージ外周部の周方向の収縮量が小さくなるため、モールド品の反り変形量を低減することが出来る。

構成11では、樹脂層2aの肉厚が樹脂層2bの肉厚より小さくなることで、パッケージ外周部のチップ非搭載部における樹脂層2aの比率が小さくなる。その結果、パッケージ外周部の周方向の収縮量が大きくなるため、モールド品の反り変形量は大きくなる。

はじめに、図24にパッケージ外周部のチップ非搭載部を示す。パッケージ外周部のチップ非搭載部とは、外周に設置したパッケージの端部から、パッケージの外周までの領域を示す。パッケージ外周部のチップ非搭載部における樹脂層2aの比率が大きいほど、外周部のチップ非搭載部のフィラの数が多く含まれる。その結果、チップ外周の樹脂収縮量が低減されるため、モールド品の反り変形量を低減することができる。

これにより、フィラ含有比の多い樹脂層2aが、パッケージ外周部のチップ非搭載部に流動し易く、フィラ含有比の少ない樹脂層2bが、パッケージ外周部のチップ非搭載部に流動し難くなる。

その結果、モールド品の外周部のチップ非搭載部の樹脂層2aの比率が高くなり、すなわち、モールド品の外周部のチップ非搭載部のフィラ含有率が高くなり、反り変形量が低減する。

すなわち、ウエハモールドパッケージ実装において、反り変形量を低減させて、ウエハモールドパッケージの信頼性の向上を図ることができる。

図25は、本発明に関わる樹脂の形状の範囲を示す図である。第一の樹脂層と第二の樹脂層の粘度比が100と10の場合について、図21に示した寸法L1、L2、T1、T2からなる関数(L1/L2)*(T1/T2)に対して、パッケージ外周部のチップ非搭載部12における樹脂層2aの比率の計算結果を示している。本発明のフィルム形状は、(L1/L2)*(T1/T2)の値が1.12以上の場合、パッケージ外周部のチップ非搭載部における樹脂層2aの比率が75%以上と高まることがわかる。

すなわち、ウエハモールドパッケージ実装において、反り変形量を低減させて、ウエハモールドパッケージの信頼性の向上を図ることができる。

1a 半導体チップの上部表面

2 樹脂フィルム

2a 上部樹脂フィルム層

2b 下部樹脂フィルム層

2c パッケージ側面

3 再配線層

4 はんだボール

5 仮固定フィルム

6 上金型

7 下金型

10 径の大きいフィラ

11 径の小さいフィラ

12 パッケージ外周部のチップ非搭載部

Claims (22)

- 複数の半導体チップを配置した金型内を一括して樹脂モールドするための樹脂フィルムであって、

フィラを含む第一の樹脂フィルム層と、フィラ含有率が前記第一の樹脂フィルム層のフィラ含有率より低い第二の樹脂フィルム層とを積層し、

前記第一の樹脂フィルム層の初期粘度が、前記第二の樹脂フィルム層の初期粘度より大きいことを特徴とする樹脂フィルム。 - 請求項1に記載の樹脂フィルムにおいて、

前記第一の樹脂フィルム層が、複数の平均粒子径からなるフィラを含有することを特徴とする樹脂フィルム。 - 請求項2に記載の樹脂フィルムにおいて、

前記第一の樹脂フィルム層に含有する複数の平均粒子径からなるフィラ径の第一のフィラ径D1と第二のフィラ径D2の粒径比D2/D1が、0.1547より小さいことを特徴とする樹脂フィルム。 - 請求項1に記載の樹脂フィルムにおいて、

前記第一の樹脂フィルム層が、異なるアスペクト比を持つフィラを含有することを特徴とする樹脂フィルム。 - 請求項1に記載の樹脂フィルムにおいて、

前記第一の樹脂フィルム層のフィラ含有量が、全体のフィラ含有量を100とした場合に50の割合以上であり、かつ、前記第一の樹脂フィルム層の初期粘度と前記第二の樹脂フィルム層の初期粘度の商が10以上であることを特徴とする樹脂フィルム。 - 請求項1に記載の樹脂フィルムにおいて、

前記フィラが、球状またはフレーク状または繊維状である樹脂フィルム。 - 請求項1に記載の樹脂フィルムにおいて、

樹脂フィルムの形状を略円形とし、前記第一の樹脂フィルム層の直径が、前記第二の樹脂フィルム層の直径より大きいことを特徴とする樹脂フィルム。 - 請求項1に記載の樹脂フィルムにおいて、

樹脂フィルムの形状を方形とし、前記第一の樹脂フィルム層の幅が、前記第二の樹脂フィルム層の幅より大きいことを特徴とする樹脂フィルム。 - 請求項1に記載の樹脂フィルムにおいて、

前記第一の樹脂フィルム層の肉厚が、前記第二の樹脂フィルム層の肉厚より大きいことを特徴とする樹脂フィルム。 - 請求項7または9に記載の樹脂フィルムにおいて、

前記第一の樹脂フィルム層の粘度と前記第二の樹脂フィルム層の粘度の比率が10〜100であり、前記第一の樹脂フィルム層の半径をL1、前記第一の樹脂フィルム層の肉厚をT1、前記第二の樹脂フィルム層の半径をL2、前記第二の樹脂フィルム層の半径をT2とした場合、(L1/L2)*(T1/T2)≧1.12となることを特徴とする樹脂フィルム。 - 請求項1〜請求項10の何れか1つに記載の樹脂フィルムを、樹脂封止材として用いた半導体装置。

- 請求項11に記載の半導体装置において、

前記半導体チップの上面において、前記第一の樹脂フィルム層の厚みが前記第二の樹脂フィルム層の厚みよりも大きいことを特徴とする半導体装置。 - 請求項11に記載の半導体装置において、

前記半導体チップの周囲を囲む樹脂層が、フィラ含有率の少ない前記第二の樹脂層であるあることを特徴とする半導体装置。 - 金型内に、複数の半導体チップを配置するとともに、前記半導体チップ上に樹脂フィルムを配置するステップと、

加熱状態で、前記金型を押圧することにより、前記樹脂フィルムを溶融し前記半導体チップを樹脂モールドするステップと、

前記半導体チップ毎にダイシングして個片化するステップと

を備える半導体装置の製造方法であって、

前記樹脂フィルムとして、フィラを含む第一の樹脂フィルム層と、フィラ含有率が前記第一の樹脂フィルム層のフィラ含有率より低い第二の樹脂フィルム層とを積層したものであって、前記第一の樹脂フィルム層の初期粘度が、 前記第二の樹脂フィルム層の初期粘度より大きいものを用いることを特徴とする半導体装置の製造方法。 - 請求項14に記載の半導体装置の製造方法において、

前記樹脂フィルムの前記第一の樹脂フィルム層が、複数の平均粒子径からなるフィラを含むことを特徴とする半導体装置の製造方法。 - 請求項14に記載の半導体装置の製造方法において、

前記第一の樹脂フィルム層が、異なるアスペクト比を持つフィラを含有することを特徴とする半導体装置の製造方法。 - 請求項14に記載の半導体装置の製造方法において、

前記樹脂フィルムの前記第一の樹脂フィルム層のフィラ含有量が、全体のフィラ含有量を100とした場合に50の割合以上であり、かつ、前記第一の樹脂フィルム層の初期粘度と前記第二の樹脂フィルム層の初期粘度の商が10以上であることを特徴とする半導体装置の製造方法。 - 請求項14に記載の半導体装置の製造方法において、

前記樹脂フィルムのフィラが、球状またはフレーク状または繊維状である半導体装置の製造方法。 - 請求項14に記載の半導体装置の製造方法において、

樹脂フィルムの形状を略円形とし、前記第一の樹脂フィルム層の直径が、前記第二の樹脂フィルム層の直径より大きいことを特徴とする半導体装置の製造方法。 - 請求項14に記載の半導体装置の製造方法において、

樹脂フィルムの形状を方形とし、前記第一の樹脂フィルム層の幅が、前記第二の樹脂フィルム層の幅より大きいことを特徴とする半導体装置の製造方法。 - 請求項14に記載の半導体装置の製造方法において、

前記第一の樹脂フィルム層の肉厚が、前記第二の樹脂フィルム層の肉厚より大きいことを特徴とする半導体装置の製造方法。 - 請求項14に記載の半導体装置の製造方法において、

前記第一の樹脂フィルム層の粘度と前記第二の樹脂フィルム層の粘度の比率が10〜100であり、前記第一の樹脂フィルム層の半径をL1、前記第一の樹脂フィルム層の肉厚をT1、前記第二の樹脂フィルム層の半径をL2、前記第二の樹脂フィルム層の半径をT2とした場合、(L1/L2)*(T1/T2)≧1.12となることを特徴とする半導体装置の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015004623A JP2016012713A (ja) | 2014-06-05 | 2015-01-14 | 樹脂フィルム、半導体装置および半導体装置の製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014116766 | 2014-06-05 | ||

| JP2014116766 | 2014-06-05 | ||

| JP2015004623A JP2016012713A (ja) | 2014-06-05 | 2015-01-14 | 樹脂フィルム、半導体装置および半導体装置の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016012713A true JP2016012713A (ja) | 2016-01-21 |

| JP2016012713A5 JP2016012713A5 (ja) | 2017-04-13 |

Family

ID=55229218

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015004623A Pending JP2016012713A (ja) | 2014-06-05 | 2015-01-14 | 樹脂フィルム、半導体装置および半導体装置の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2016012713A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017117842A (ja) * | 2015-12-21 | 2017-06-29 | 京セラ株式会社 | 電子部品及び電子部品の製造方法 |

| WO2018181761A1 (ja) * | 2017-03-31 | 2018-10-04 | 日立化成株式会社 | 封止フィルム、電子部品装置の製造方法及び電子部品装置 |

| JP2020068237A (ja) * | 2018-10-22 | 2020-04-30 | 新光電気工業株式会社 | 配線基板 |

| CN111370337A (zh) * | 2020-03-18 | 2020-07-03 | 深圳杰微芯片科技有限公司 | 降低封装翘曲方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0823005A (ja) * | 1993-09-14 | 1996-01-23 | Toshiba Corp | 樹脂封止型半導体装置の製造方法、樹脂封止型半導体装置及び封止用樹脂シート |

| JP2011187877A (ja) * | 2010-03-11 | 2011-09-22 | Panasonic Corp | 半導体装置及びその製造方法 |

| JP2014056924A (ja) * | 2012-09-12 | 2014-03-27 | Hitachi Chemical Co Ltd | 半導体装置の製造方法及びそれに用いる熱硬化性樹脂組成物並びにそれらにより得られる半導体装置 |

-

2015

- 2015-01-14 JP JP2015004623A patent/JP2016012713A/ja active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0823005A (ja) * | 1993-09-14 | 1996-01-23 | Toshiba Corp | 樹脂封止型半導体装置の製造方法、樹脂封止型半導体装置及び封止用樹脂シート |

| JP2011187877A (ja) * | 2010-03-11 | 2011-09-22 | Panasonic Corp | 半導体装置及びその製造方法 |

| JP2014056924A (ja) * | 2012-09-12 | 2014-03-27 | Hitachi Chemical Co Ltd | 半導体装置の製造方法及びそれに用いる熱硬化性樹脂組成物並びにそれらにより得られる半導体装置 |

Cited By (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017117842A (ja) * | 2015-12-21 | 2017-06-29 | 京セラ株式会社 | 電子部品及び電子部品の製造方法 |

| WO2018181761A1 (ja) * | 2017-03-31 | 2018-10-04 | 日立化成株式会社 | 封止フィルム、電子部品装置の製造方法及び電子部品装置 |

| CN110462818A (zh) * | 2017-03-31 | 2019-11-15 | 日立化成株式会社 | 密封膜、电子部件装置的制造方法及电子部件装置 |

| KR20190132401A (ko) * | 2017-03-31 | 2019-11-27 | 히타치가세이가부시끼가이샤 | 봉지 필름, 전자 부품 장치의 제조 방법 및 전자 부품 장치 |

| JPWO2018181761A1 (ja) * | 2017-03-31 | 2020-02-20 | 日立化成株式会社 | 封止フィルム、電子部品装置の製造方法及び電子部品装置 |

| JP7115469B2 (ja) | 2017-03-31 | 2022-08-09 | 昭和電工マテリアルズ株式会社 | 封止フィルム、電子部品装置の製造方法及び電子部品装置 |

| KR102440947B1 (ko) * | 2017-03-31 | 2022-09-05 | 쇼와덴코머티리얼즈가부시끼가이샤 | 봉지 필름, 전자 부품 장치의 제조 방법 및 전자 부품 장치 |

| CN110462818B (zh) * | 2017-03-31 | 2023-12-26 | 株式会社力森诺科 | 密封膜、电子部件装置的制造方法及电子部件装置 |

| JP2020068237A (ja) * | 2018-10-22 | 2020-04-30 | 新光電気工業株式会社 | 配線基板 |

| JP7211757B2 (ja) | 2018-10-22 | 2023-01-24 | 新光電気工業株式会社 | 配線基板 |

| CN111370337A (zh) * | 2020-03-18 | 2020-07-03 | 深圳杰微芯片科技有限公司 | 降低封装翘曲方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7843058B2 (en) | Flip chip packages with spacers separating heat sinks and substrates | |

| TWI415228B (zh) | 半導體封裝結構、覆晶封裝、及半導體覆晶封裝的形成方法 | |

| KR101476883B1 (ko) | 3차원 패키징을 위한 응력 보상층 | |

| JP2022009941A (ja) | 電子部品装置の製造方法及び電子部品装置 | |

| US10410969B2 (en) | Semiconductor package assembly | |

| US9385091B2 (en) | Reinforcement structure and method for controlling warpage of chip mounted on substrate | |

| TW201631735A (zh) | 用於保護防止機械薄化和其它目的之具有剛性層的積體電路組件和製造此組件之方法 | |

| KR20140026570A (ko) | 범플리스 빌드업층 패키지 휨 감소 | |

| JP2016012713A (ja) | 樹脂フィルム、半導体装置および半導体装置の製造方法 | |

| US11894317B2 (en) | Package structure and method for manufacturing the same | |

| KR20160002718A (ko) | 열경화성 밀봉 수지 시트 및 전자 부품 패키지의 제조 방법 | |

| CN108735686A (zh) | 半导体封装装置和其制造方法 | |

| KR102520917B1 (ko) | 반도체 패키지 및 그 제조 방법 | |

| JP2012015225A (ja) | 半導体装置 | |

| US8906749B2 (en) | Method for fabricating a semiconductor device | |

| US10410942B2 (en) | Semiconductor device package and method for manufacturing the same | |

| TWI751331B (zh) | 半導體裝置的製造方法以及半導體裝置的中間體 | |

| US12033907B2 (en) | Semiconductor encapsulation material and semiconductor device | |

| CN107946280B (zh) | 半导体封装 | |

| US11705408B2 (en) | Semiconductor package | |

| KR102523694B1 (ko) | 반도체 장치 | |

| CN112018064A (zh) | 半导体装置封装及其制造方法 | |

| JP2012054487A (ja) | 電子装置 | |

| CN115732338A (zh) | 半导体装置的制造方法 | |

| US12230589B2 (en) | Semiconductor package |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170313 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170313 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20171004 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20171017 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171215 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180410 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180611 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20181106 |