JP2015518086A - 無方向性ケイ素鋼及びその製造方法 - Google Patents

無方向性ケイ素鋼及びその製造方法 Download PDFInfo

- Publication number

- JP2015518086A JP2015518086A JP2015502031A JP2015502031A JP2015518086A JP 2015518086 A JP2015518086 A JP 2015518086A JP 2015502031 A JP2015502031 A JP 2015502031A JP 2015502031 A JP2015502031 A JP 2015502031A JP 2015518086 A JP2015518086 A JP 2015518086A

- Authority

- JP

- Japan

- Prior art keywords

- silicon steel

- oriented silicon

- less

- refining

- producing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/12—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of articles with special electromagnetic properties

- C21D8/1244—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of articles with special electromagnetic properties the heat treatment(s) being of interest

- C21D8/1261—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of articles with special electromagnetic properties the heat treatment(s) being of interest following hot rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C7/00—Treating molten ferrous alloys, e.g. steel, not covered by groups C21C1/00 - C21C5/00

- C21C7/0006—Adding metallic additives

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C7/00—Treating molten ferrous alloys, e.g. steel, not covered by groups C21C1/00 - C21C5/00

- C21C7/04—Removing impurities by adding a treating agent

- C21C7/064—Dephosphorising; Desulfurising

- C21C7/0645—Agents used for dephosphorising or desulfurising

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/12—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of articles with special electromagnetic properties

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/12—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of articles with special electromagnetic properties

- C21D8/1205—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of articles with special electromagnetic properties involving a particular fabrication or treatment of ingot or slab

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/12—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of articles with special electromagnetic properties

- C21D8/1216—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of articles with special electromagnetic properties the working step(s) being of interest

- C21D8/1233—Cold rolling

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/001—Ferrous alloys, e.g. steel alloys containing N

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/002—Ferrous alloys, e.g. steel alloys containing In, Mg, or other elements not provided for in one single group C22C38/001 - C22C38/60

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/004—Very low carbon steels, i.e. having a carbon content of less than 0,01%

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/12—Ferrous alloys, e.g. steel alloys containing tungsten, tantalum, molybdenum, vanadium, or niobium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/14—Ferrous alloys, e.g. steel alloys containing titanium or zirconium

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F1/00—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties

- H01F1/01—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials

- H01F1/03—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity

- H01F1/12—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials

- H01F1/14—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys

- H01F1/16—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of sheets

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2201/00—Treatment for obtaining particular effects

- C21D2201/05—Grain orientation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F1/00—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties

- H01F1/01—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials

- H01F1/03—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity

- H01F1/12—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials

- H01F1/14—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys

- H01F1/147—Alloys characterised by their composition

- H01F1/14766—Fe-Si based alloys

- H01F1/14791—Fe-Si-Al based alloys, e.g. Sendust

Abstract

【課題】無方向性ケイ素鋼及びその製造方法の提供。【解決手段】動作磁束密度1.0〜1.5Tでの透磁率が高く鉄損が低い無方向性ケイ素鋼及びその製造方法。該方法は、RH精錬において脱酸を適切に制御し、焼きならし工程において短時間高温処理することにより、ケイ素鋼の介在物量を低減し、結晶粒の形態を改善することができるため、無方向性ケイ素鋼の磁束密度1.0〜1.5Tにおける透磁率及び鉄損を改善できる。【選択図】なし

Description

本発明は無方向性ケイ素鋼及びその製造方法に関し、特に、動作磁束密度1.0〜1.5Tでの透磁率が高く鉄損が低い無方向性ケイ素鋼及びその製造方法に関する。

透磁率が高く鉄損が低い無方向性ケイ素鋼は、圧縮機のモータ、電気自動車のモータ、小型精密モータ等といった回転機の鉄心としてだけでなく、小型変圧器、電圧レギュレータ等といった静止器の鉄心としても広く用いられている。近年、携帯性に対する需要の拡大や、石炭、石油等の再生不可能エネルギー源の減少から、電子機器の小型化及び省エネ化が求められている。電子機器を小型化するためには、透磁率の高い無方向性ケイ素鋼が必要であり、一方、電子機器を省エネ化するためには、鉄損の低い無方向性ケイ素鋼が必要である。また、回転機等の電子機器の鉄心として使用する場合、無方向性ケイ素鋼の動作磁束密度は通常1.0〜1.5Tである。したがって、電子機器の小型化及び省エネ化を実現するために、動作磁束密度1.0〜1.5Tでの透磁率が高く鉄損が低い無方向性ケイ素鋼の開発が求められている。

無方向性ケイ素鋼の透磁率及び鉄損を改善するため、多くの研究が行われてきた。例えば、成分の純度を高めること;Alを微量の希土類元素又はSbと共に使用して、ケイ素鋼の集合組織を改善すること;製鋼工程中に不純物や酸化物系介在物を改質すること;及び、冷間圧延、熱間圧延又は最終焼きなまし工程を改善することなどが行われた。

特許文献1には、希土類元素又は微量元素Sbを添加し、製鋼工程中にカルシウム処理を実施し、バッチ炉で長時間にわたって低温処理することにより、磁束密度1.5Tでの透磁率が高く鉄損が低い無方向性ケイ素鋼が得られることが記載されている。

特許文献2には、炭素含量を調整して炭化物の析出を制御し、調質圧延によって好ましいフェライト粒径及び磁化容易な集合組織成分を得ることにより、透磁率のピークに優れ鉄損が低い無方向性ケイ素鋼が得られることが記載されている。

特許文献3には、オーステナイト域の華氏1,720度で高温の熱延仕上げ圧延を行い、最終焼きなまし後に0.5%の軽圧下での平坦化法を実施することにより、透磁率のピークが高く鉄損が低い無方向性ケイ素鋼が得られることが記載されている。

上述した背景技術によって、無方向性ケイ素鋼の透磁率及び鉄損の改善についていくらか前進が見られたものの、動作磁束密度1.0〜1.5Tでの無方向性ケイ素鋼の透磁率及び鉄損について依然として改善の余地がある。回転機や静止器等の電子機器の小型化及び省エネ化に必要な要件を満たす、動作磁束密度1.0〜1.5Tでの透磁率が高く鉄損が低い無方向性ケイ素鋼を開発することが求められている。

本発明は、動作磁束密度1.0〜1.5Tでの透磁率が高く鉄損が低い無方向性ケイ素鋼及びその製造方法を提供することを目的とする。本発明によれば、RH精錬において脱酸を適切に制御し、焼きならし工程において短時間高温処理することにより、ケイ素鋼中の介在物量を低減し、その形態を制御するとともに、結晶粒の形態を改善することができ、それにより動作磁束密度1.0〜1.5Tでの透磁率が高く鉄損が低い無方向性ケイ素鋼が得られる。本発明の無方向性ケイ素鋼は、回転機や静止器等の電子機器の小型化及び省エネ化に必要な要件を満たす。

本発明は、(a)製鋼工程、(b)熱間圧延工程、(c)焼きならし工程、(d)冷間圧延工程及び(e)焼きなまし工程をこの順に有する無方向性ケイ素鋼の製造方法であって、上記製鋼工程(a)により、C≦0.005重量%、0.1重量%≦Si≦2.5重量%、Al≦1.5重量%、0.10重量%≦Mn≦2.0重量%、P≦0.2重量%、S≦0.005重量%、N≦0.005重量%、Nb+V+Ti≦0.006重量%、残部:Fe及び不可避的不純物からなる鋳造スラブが得られ、上記製鋼工程(a)はRH精錬を含み、該RH精錬においては脱炭処理及び脱酸処理を実施し、脱酸剤の投入量Yが下記式:

Y=K×m×([O]−50)

(式中、[O]は脱炭終了時の遊離酸素含量(ppm)を表し;Kは脱酸剤の脱酸能を示す係数を表し、0.35×10−3〜1.75×10−3であり;mは取鍋中の溶鋼の重量(トン)を表す)を満たし、上記焼きならし工程(c)においては、熱間圧延した熱延鋼帯を相変態点Ac1以上1,100℃以下の温度まで加熱し、保温時間tを10〜90秒として保温することを特徴とする無方向性ケイ素鋼の製造方法に関する。

Y=K×m×([O]−50)

(式中、[O]は脱炭終了時の遊離酸素含量(ppm)を表し;Kは脱酸剤の脱酸能を示す係数を表し、0.35×10−3〜1.75×10−3であり;mは取鍋中の溶鋼の重量(トン)を表す)を満たし、上記焼きならし工程(c)においては、熱間圧延した熱延鋼帯を相変態点Ac1以上1,100℃以下の温度まで加熱し、保温時間tを10〜90秒として保温することを特徴とする無方向性ケイ素鋼の製造方法に関する。

本発明の方法においては、まず製鋼工程で鋳造スラブを得、鋳造スラブを熱間圧延して熱延鋼帯を形成し、続いて熱延鋼帯に焼きならし処理を施し、焼きならし処理した熱延鋼帯を冷間圧延して冷延鋼帯を形成し、最後に冷延鋼帯に最終焼きなまし処理を施す。

本発明の方法中、RH精錬で使用する脱酸剤は、ケイ素鋼の製造分野で通常使用される脱酸剤であれば特に限定されず、好ましいものとしてはアルミニウム、フェロシリコン又はカルシウム等が挙げられる。脱酸剤がアルミニウムである場合、Kが0.88×10−3であることが好ましい。脱酸剤がフェロシリコンである場合、Kが1.23×10−3であることが好ましい。脱酸剤がカルシウムである場合、Kが0.70×10−3であることが好ましい。

本発明の方法中、RH精錬は適切な脱酸処理を必要とする。無方向性ケイ素鋼のRH精錬において、脱酸処理は比較的複雑な工程であり、ケイ素鋼製品の品質及び製造を制御するのに重要な役割を担っている。例えば、脱炭終了時の遊離酸素含量が多いと、その後の合金化工程において酸化物系介在物が極めて多量に生成され、無方向性ケイ素鋼の透磁率及び鉄損が損なわれて、ケイ素鋼製品の品質に影響が出る。また、遊離酸素含量が多いと、合金化工程中に化学的熱反応が起こって溶鋼の温度が上昇し、鋳造時の過熱度が高くなりすぎ、連続鋳造の生産速度が低下し、それにより連続鋳造の生産性に影響が出る。したがって、透磁率が高く鉄損が低い無方向性ケイ素鋼を得るためには、RH精錬において適切な脱酸処理を実施することが非常に重要である。本発明者らは、RH精錬における脱酸について多くの実験を行った結果、脱炭終了時の遊離酸素含量と、深部脱酸が可能な(すなわち、溶鋼中のC系介在物が1.5等級よりも高い)脱酸剤の投入量との関係を示す曲線を得、それをまとめて脱酸剤の投入量Yと脱炭終了時の遊離酸素含量[O]との実験式を得た。すなわち、脱酸剤の投入量Yは下記式:

Y=K×m×([O]−50)

(式中、[O]は脱炭終了時の遊離酸素含量(ppm)を表し;Kは脱酸剤の脱酸能を示す係数を表し、好ましくは0.35×10−3〜1.75×10−3であり;mは取鍋中の溶鋼の重量(トン)を表す)を満たさなければならない。本発明は、RH精錬において脱酸を適切に制御することにより、ケイ素鋼中の酸化物系介在物量を低減でき、それにより無方向性ケイ素鋼の透磁率及び鉄損を改善できる。

Y=K×m×([O]−50)

(式中、[O]は脱炭終了時の遊離酸素含量(ppm)を表し;Kは脱酸剤の脱酸能を示す係数を表し、好ましくは0.35×10−3〜1.75×10−3であり;mは取鍋中の溶鋼の重量(トン)を表す)を満たさなければならない。本発明は、RH精錬において脱酸を適切に制御することにより、ケイ素鋼中の酸化物系介在物量を低減でき、それにより無方向性ケイ素鋼の透磁率及び鉄損を改善できる。

また、本発明の方法中、結晶粒径を良好なものとし且つ生産コストを低くする観点から、焼きならしは短時間高温処理でなければならない。すなわち、焼きならし工程においては、相変態点Ac1以上1,100℃以下の温度まで加熱し、その温度で10〜90秒間保温する。純鉄は、910℃でαからγに相変態し、約1,400℃でγからδに相変態する。鉄にケイ素を添加すると、Fe−C相図のγ域が狭くなる。どのような温度で加熱しても上述の相変態を起こすことなく単一のα相を保持していることは、無方向性ケイ素鋼を製造する上で極めて重要である。これは、高温下で相変態しない場合、二次再結晶によって磁化容易方向(110)[001]に配向させるのに有利であるとともに、無方向性ケイ素鋼結晶粒の成長を促進でき、それにより磁気特性が著しく向上するからである。鋼純度が高い場合、α相域からγ相域への変態領域は狭く、短時間の焼きならし処理では2相間の変態量も少ないため、結晶粒は相変態の影響をほとんど受けない。本発明は、焼きならし温度が相変態点Ac1以下であるという従来の制約を打破するものであり、焼きならし温度を高くすることで焼きならし時間が大幅に短縮され、それにより結晶粒が更に粗大化される(100μm以上)。本発明は、短時間高温焼きならし処理により、冷延鋼板の最終焼きなまし時の(0kl)集合組織が良好で、磁束密度が高いとともに、結晶粒が容易に成長し、鉄損が低い無方向性ケイ素鋼製品を提供できる。

本発明の方法中、最終ケイ素鋼製品の表面層におけるN及びOの含量を更に低減し、ケイ素鋼製品の集合組織を改善する観点から、上記製鋼工程(a)における鋳造スラブがSn及び/又はSbを更に含有し、Sn含量が0.1重量%以下であり、Sb含量が0.1重量%以下であることが好ましい。

本発明の方法中、ケイ素鋼の成形性の観点から、上記熱間圧延工程(b)における圧延終了温度(すなわち熱間圧延終了時の温度)が800〜900℃であることが好ましい。

本発明の方法中、上記焼きならし工程(c)においては、保温した鋼帯を15℃/秒以下の冷却速度で650℃まで冷却し、次いで自然冷却することが好ましい。焼きならし工程における冷却速度が低いと、結晶粒及び第二相析出物に対するα−γ相変態の影響を抑制するのに有利であり、それにより適切な粒径を有する結晶粒が得られる。また、焼きならし工程における冷却温度及び速度の両方を上記の通り制御することで、AlN等の析出物の凝集、成長及び粗大化が更に促進されやすくなり、それにより無方向性ケイ素鋼の表面層における窒化物濃度が減少し、無方向性ケイ素鋼の透磁率及び鉄損が改善される。

本発明の方法中、最終焼きなまし工程において良好な再結晶粒集合組織を得る観点から、上記冷間圧延工程(d)においては、圧下率が45%以上であることが好ましい。

本発明の方法中、良好な結晶粒形態を得る観点から、上記焼きなまし工程(e)においては、冷間圧延した冷延鋼帯を700〜1,050℃まで加熱し、1〜120秒間(好ましくは5〜60秒間)保温し、次いで自然冷却することが好ましい。

無方向性ケイ素鋼の製造方法に加えて、本発明は、動作磁束密度1.0〜1.5Tでの透磁率が高く鉄損が低い無方向性ケイ素鋼も提供する。該ケイ素鋼は、本発明の製造方法によって、Siを0.1〜2.5重量%含有する鋳造スラブを用いて製造でき、該無方向性ケイ素鋼の透磁率が下記式を満たす。

μ10+μ15≧8,000 (1)

μ15≧865.7+379.4P15/50 (2)

μ10+μ15≧10,081−352.1P15/50 (3)

(式中、μ10及びμ15は、それぞれ磁束密度1.0T及び1.5Tにおける透磁率(G/Oe)を表し;P15/50は、磁束密度1.5Tにおける、50Hzでの鉄損(w/kg)を表す)

μ10+μ15≧8,000 (1)

μ15≧865.7+379.4P15/50 (2)

μ10+μ15≧10,081−352.1P15/50 (3)

(式中、μ10及びμ15は、それぞれ磁束密度1.0T及び1.5Tにおける透磁率(G/Oe)を表し;P15/50は、磁束密度1.5Tにおける、50Hzでの鉄損(w/kg)を表す)

本発明の無方向性ケイ素鋼を製造するための鋳造スラブが、更に、C≦0.005重量%、Al≦1.5重量%、0.10重量%≦Mn≦2.0重量%、P≦0.2重量%、S≦0.005重量%、N≦0.005重量%、Nb+V+Ti≦0.006重量%、残部:Fe及び不可避的不純物からなることが好ましい。

また、本発明の無方向性ケイ素鋼は、結晶粒径が15〜300μmであることが好ましい。

また、本発明の無方向性ケイ素鋼は、厚さが0〜20μmの表面層における全窒化物濃度が250ppm以下であり、該全窒化物濃度が5.85CN以下(CNは窒素単体濃度(ppm))であることが好ましい。

また、本発明の無方向性ケイ素鋼は、S含量が15ppm以下であることが好ましい。

RH精錬において脱酸を適切に制御し、焼きならし工程において短時間高温処理することにより、本発明は、ケイ素鋼中の介在物量を低減し、その形態を制御するとともに、結晶粒の形態を改善することができ、それにより動作磁束密度1.0〜1.5Tでの透磁率が高く鉄損が低い無方向性ケイ素鋼を提供できる。本発明の無方向性ケイ素鋼は、厚さ0.5mmでの鉄損P10/50及びP15/50が、それぞれ3.0w/kg以下及び5.5w/kg以下であり、また、本発明の無方向性ケイ素鋼は、降伏強度σsが220MPa以上である。本発明の無方向性ケイ素鋼を回転機や静止器等の電子機器の鉄心として使用した場合、モータ効率を90%以上にすることができる。

まず、本発明の無方向性ケイ素鋼を製造するための鋳造スラブ中の各種成分を限定する理由を以下に説明する。

Si:フェライトに固溶可能であり、固溶して置換型固溶体を形成し、基体の抵抗率を高め、鉄損を著しく低減し、降伏強度を高める。無方向性ケイ素鋼において最も重要な合金元素の一つである。しかしながら、ケイ素含量が多すぎると、ケイ素鋼製品の透磁率が損なわれ、加工が困難になる。したがって、本発明中、Si含量は0.1〜2.5重量%に制限される。

Al:フェライトに固溶可能であり、固溶して基体の抵抗率を高め、結晶粒を粗大化し、渦電流損を低減するが、ケイ素鋼製品の透磁率はほとんど損なわない。また、Alは脱酸作用及び窒素固定作用を有する。しかしながら、Al含量が多すぎると、製錬及び鋳造が困難になり、その後の加工が困難になる。本発明中、Al含量は1.5重量%以下に制限される。

Mn:Si及びAlと同様に、鋼の抵抗率を高め、鉄損を低減することができる。加えて、Mnはγ相域を拡大し、γからαへの相変態速度を低下させることで、熱延塑性及び熱延鋼板の集合組織を効果的に改善することができる。一方、Mnは不純物元素Sと結合して安定なMnSを形成し、Sが有する磁気特性への悪影響を取り除くことができる。Mn含量が少なすぎると、上述した有益な効果がはっきりと現れず、Mn含量が多すぎると、有益な集合組織が損なわれる。本発明中、Mn含量は0.1〜2.0重量%に制限される。

P:一定量のリンを鋼に添加すると鋼帯の加工性を改善することができるが、P含量が多すぎると、鋼帯の冷間圧延加工性が損なわれる。本発明中、P含量は0.2%以下に制限される。

C:磁気特性を害するものであり、結晶粒の成長を強く阻害するとともに、γ相域を拡大する元素である。C含量が過剰であると、焼きならし処理におけるα相域及びγ相域の変態量がいずれも増大し、相変態点Ac1が著しく低下し、結晶組織が異常に微細化して鉄損が増大する。加えて、侵入型元素であるCの含量が多すぎると、ケイ素鋼の疲労特性を改善する上で不利である。本発明中、C含量は0.005重量%以下に制限される。

S:加工性及び磁気特性をいずれも害するものであり、Mnと共にMnS微粒子を形成し、最終製品における焼きなまし結晶粒の成長を阻害し、磁気特性をひどく損ないやすい。加えて、SはFeと共に低融点のFeS及びFeS2又は共晶を形成し、熱間加工脆性の問題を引き起こしやすい。本発明中、S含量は0.005重量%以下に制限される。

N:侵入型元素であるNは、Ti、Al、Nb又はVと微細分散した窒化物を形成し、結晶粒の成長を強く阻害し、鉄損を損ないやすい。N含量が多すぎると、窒化物の析出量が増加して結晶粒の成長が強く阻害され、鉄損が損なわれる。本発明中、N含量は0.005重量%以下に制限される。

Nb、V、Ti:これらはいずれも磁気特性に対して好ましくない元素である。本発明中、Nb、V及びTiの合計含量は0.006重量%以下に制限される。

Sn、Sb:偏析元素として表面酸化及び表面窒化を抑える作用を有する。Sn及び/又はSbを適量添加すると、ケイ素鋼中のアルミニウム含量を増加させ、ケイ素鋼の表面層における窒化物層の形成を防止するのに有利である。本発明中、Sn含量は0.1重量%以下とし、Sb含量は0.1重量%以下とする。

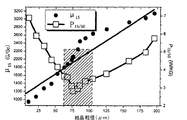

次に、本発明者らは、無方向性ケイ素鋼(ケイ素含量:0.85〜2.5重量%、ケイ素鋼厚:0.5mm)の結晶粒径が透磁率μ15、鉄損P15/50及び降伏強度σsに対して有する影響を調べた。結果を図1及び図2に示す。

図1は、無方向性ケイ素鋼の結晶粒径と、その透磁率μ15及び鉄損P15/50との関係を示す。図1から分かる通り、無方向性ケイ素鋼の結晶粒径が60μm〜105μmである場合、透磁率が高く鉄損が低い無方向性ケイ素鋼が得られる。

図2は、無方向性ケイ素鋼の結晶粒径と、その透磁率μ15及び降伏強度σsとの関係を示す。図2から分かる通り、無方向性ケイ素鋼の結晶粒径が60μm〜105μmである場合、透磁率及び降伏強度がいずれも高い無方向性ケイ素鋼が得られる。

また、本発明者らは、無方向性ケイ素鋼(0.5mm厚)の透磁率(μ10+μ15)及び鉄損P15/50がそのモータ効率に対して有する影響を調べた。図3は、無方向性ケイ素鋼の透磁率(μ10+μ15)及び鉄損P15/50と、そのモータ効率との関係を示す。使用したモータは11kw−6モータである。本発明者らは、図3から、無方向性ケイ素鋼の透磁率(μ10+μ15)及び鉄損P15/50が以下の式を満たしていれば、高いモータ効率が得られることを見出した。

μ10+μ15≧8,000 (1)

μ15≧865.7+379.4P15/50 (2)

μ10+μ15≧10,081−352.1P15/50 (3)

μ10+μ15≧8,000 (1)

μ15≧865.7+379.4P15/50 (2)

μ10+μ15≧10,081−352.1P15/50 (3)

次に、実施例を参照して本発明を更に説明するが、本発明の保護範囲はこれらの実施例に限定されない。

(実施例1)

まず、製鋼工程により、C:0.0035重量%、Si:0.85重量%、Al:0.34重量%、Mn:0.31重量%、P:0.023重量%、S:0.0027重量%、N:0.0025重量%、残部:Fe及び不可避的不純物からなる鋳造スラブを得る。製鋼工程ではRH精錬を実施する。RH精錬の脱酸処理では、脱酸剤としてAlを使用する。実施例1において、取鍋中の溶鋼の重量は285tであり、脱炭終了時の遊離酸素含量は550ppmであり、Al投入量は125kgである。

まず、製鋼工程により、C:0.0035重量%、Si:0.85重量%、Al:0.34重量%、Mn:0.31重量%、P:0.023重量%、S:0.0027重量%、N:0.0025重量%、残部:Fe及び不可避的不純物からなる鋳造スラブを得る。製鋼工程ではRH精錬を実施する。RH精錬の脱酸処理では、脱酸剤としてAlを使用する。実施例1において、取鍋中の溶鋼の重量は285tであり、脱炭終了時の遊離酸素含量は550ppmであり、Al投入量は125kgである。

次に、鋳造スラブを熱間圧延して熱延鋼帯を形成する。この工程において圧延終了温度は800℃以上であり、熱間圧延した熱延鋼帯の厚さは2.6mmである。

続いて、熱延鋼帯に短時間高温焼きならし処理を施す。すなわち、熱延鋼帯を980℃まで加熱し、20秒間保温した後、約15℃/秒の冷却速度で650℃まで冷却してから、自然冷却する。

次に、焼きならし処理した熱延鋼帯を冷間圧延して冷延鋼帯を形成する。その冷間圧延後の厚さは0.5mmである。

最後に、窒素及び水素雰囲気下、800℃で18秒間焼きなましして実施例1の無方向性ケイ素鋼を得る。

(実施例2)

脱炭終了時の遊離酸素含量及びAl投入量をそれぞれ400ppm及び87.5kgに変更した以外は、実施例1と同様にして無方向性ケイ素鋼を製造する。

脱炭終了時の遊離酸素含量及びAl投入量をそれぞれ400ppm及び87.5kgに変更した以外は、実施例1と同様にして無方向性ケイ素鋼を製造する。

(実施例3)

脱炭終了時の遊離酸素含量及びAl投入量をそれぞれ300ppm及び62.5kgに変更した以外は、実施例1と同様にして無方向性ケイ素鋼を製造する。

脱炭終了時の遊離酸素含量及びAl投入量をそれぞれ300ppm及び62.5kgに変更した以外は、実施例1と同様にして無方向性ケイ素鋼を製造する。

(実施例4)

脱炭終了時の遊離酸素含量及びAl投入量をそれぞれ280ppm及び57.5kgに変更した以外は、実施例1と同様にして無方向性ケイ素鋼を製造する。

脱炭終了時の遊離酸素含量及びAl投入量をそれぞれ280ppm及び57.5kgに変更した以外は、実施例1と同様にして無方向性ケイ素鋼を製造する。

(比較例1)

Al投入量を115kgに変更した以外は、実施例1と同様にして無方向性ケイ素鋼を製造する。

Al投入量を115kgに変更した以外は、実施例1と同様にして無方向性ケイ素鋼を製造する。

(比較例2)

Al投入量を135kgに変更した以外は、実施例1と同様にして無方向性ケイ素鋼を製造する。

Al投入量を135kgに変更した以外は、実施例1と同様にして無方向性ケイ素鋼を製造する。

(比較例3)

RH精錬において脱酸処理を実施しなかった以外は、実施例1と同様にして無方向性ケイ素鋼を製造する。

RH精錬において脱酸処理を実施しなかった以外は、実施例1と同様にして無方向性ケイ素鋼を製造する。

上述した実施例及び比較例における無方向性ケイ素鋼(0.5mm厚)の介在物について、中国国家標準規格GB10561−2005に従って等級を評価し、更に透磁率(μ10+μ15)、鉄損P10/50及びP15/50、並びに、モータ効率(11kw−6モータ)を測定する。結果を表1に示す。

表1から分かるように、RH精錬において脱酸工程を実施しなかった比較例3と比べて、RH精錬において脱酸工程を実施した実施例の無方向性ケイ素鋼においては介在物量が著しく減少しており、実施例の無方向性ケイ素鋼の1.0T及び1.5Tにおける透磁率は少なくとも100G/Oe高くなっており、その鉄損及びモータ効率がいずれも著しく改善されている。

また、Al投入量が少なすぎる比較例1及びAl投入量が多すぎる比較例2と比べて、実施例の無方向性ケイ素鋼は透磁率、鉄損及びモータ効率が良好である。したがって、脱酸剤であるAlの投入量Y及び脱炭終了時の遊離酸素含量[O]がY=K×m×([O]−50)(式中、Kは0.88×10−3)を満たすと、無方向性ケイ素鋼の透磁率、鉄損及びモータ効率に対してより最適な改善効果が得られる。

(実施例5)

まず、製鋼工程により、C:0.001重量%、Si:2.15重量%、Al:0.35重量%、Mn:0.24重量%、P:0.018重量%、S:0.003重量%、N:0.0012重量%、残部:Fe及び不可避的不純物からなる鋳造スラブを得る。製鋼工程ではRH精錬を実施する。RH精錬の脱酸処理では、脱酸剤としてフェロシリコン又はカルシウムを使用する。脱酸剤の投入量Y及び脱炭終了時の遊離酸素含量[O]はY=K×m×([O]−50)を満たしている。

まず、製鋼工程により、C:0.001重量%、Si:2.15重量%、Al:0.35重量%、Mn:0.24重量%、P:0.018重量%、S:0.003重量%、N:0.0012重量%、残部:Fe及び不可避的不純物からなる鋳造スラブを得る。製鋼工程ではRH精錬を実施する。RH精錬の脱酸処理では、脱酸剤としてフェロシリコン又はカルシウムを使用する。脱酸剤の投入量Y及び脱炭終了時の遊離酸素含量[O]はY=K×m×([O]−50)を満たしている。

次に、鋳造スラブを熱間圧延して熱延鋼帯を形成する。この工程において圧延終了温度は800℃以上であり、熱間圧延した熱延鋼帯の厚さは2.3mmである。

続いて、熱延鋼帯に短時間高温焼きならし処理を施す。すなわち、熱延鋼帯を980℃まで加熱し、10〜90秒間保温した後、約5℃/秒の冷却速度で650℃まで冷却してから、自然冷却する。

次に、焼きならし処理した熱延鋼帯を冷間圧延して冷延鋼帯を形成する。その冷間圧延後の厚さは0.5mmである。

最後に、窒素及び水素雰囲気下、800℃で20秒間焼きなましして実施例5の無方向性ケイ素鋼を得る。

(実施例6)

焼きならし工程における保温温度を1,030℃に変更した以外は、実施例5と同様にして無方向性ケイ素鋼を製造する。

焼きならし工程における保温温度を1,030℃に変更した以外は、実施例5と同様にして無方向性ケイ素鋼を製造する。

(実施例7)

焼きならし工程における保温温度を1,050℃に変更した以外は、実施例5と同様にして無方向性ケイ素鋼を製造する。

焼きならし工程における保温温度を1,050℃に変更した以外は、実施例5と同様にして無方向性ケイ素鋼を製造する。

(実施例8)

焼きならし工程における保温温度を1,100℃に変更した以外は、実施例5と同様にして無方向性ケイ素鋼を製造する。

焼きならし工程における保温温度を1,100℃に変更した以外は、実施例5と同様にして無方向性ケイ素鋼を製造する。

(比較例4)

焼きならし工程における保温温度を920℃に変更した以外は、実施例5と同様にして無方向性ケイ素鋼を製造する。

焼きならし工程における保温温度を920℃に変更した以外は、実施例5と同様にして無方向性ケイ素鋼を製造する。

上述した実施例及び比較例において焼きならし処理した鋼帯の結晶粒径を測定し、更に最終ケイ素鋼製品(0.5mm厚)の透磁率(μ10+μ15)、鉄損P10/50及びP15/50、並びに、モータ効率(11kw−6モータ)を測定する。結果を表2に示す。

表2から分かるように、低温焼きならしを実施した比較例4と比べて、短時間高温焼きならし処理を実施した実施例では、焼きならしした鋼帯の結晶粒径が著しく増大しており、実施例の無方向性ケイ素鋼の1.0T及び1.5Tにおける透磁率は少なくとも100G/Oe高くなっており、その鉄損及びモータ効率はいずれも著しく改善されている。

また、表1及び表2から分かるように、本発明における実施例の無方向性ケイ素鋼の鉄損P10/50及びP15/50はそれぞれ3.0w/kg以下及び5.5w/kg以下であり、実施例の無方向性ケイ素鋼を使用すると、モータ効率が90%以上となる。

さらに、本発明者らは、実施例1〜8の無方向性ケイ素鋼について結晶粒径、表面層特性、硫黄含量及び降伏強度σsを測定した。その結果、実施例の無方向性ケイ素鋼は、結晶粒径が60μm〜105μmであり、S含量が15ppm以下であり、0〜20μmの表面層における全窒化物濃度が250ppm以下であり、該全窒化物濃度が5.85CN以下であった。また、実施例の無方向性ケイ素鋼の降伏強度σsは220MPa以上である。

さらに、本発明者らは、実施例1〜8の無方向性ケイ素鋼について1.0T及び1.5Tでの透磁率と鉄損との関係を調べた。その結果、実施例の無方向性ケイ素鋼の透磁率は以下の式を満たすことが分かった。

μ10+μ15≧8,000 (1)

μ15≧865.7+379.4P15/50 (2)

μ10+μ15≧10,081−352.1P15/50 (3)

μ10+μ15≧8,000 (1)

μ15≧865.7+379.4P15/50 (2)

μ10+μ15≧10,081−352.1P15/50 (3)

本発明の実験結果から、RH精錬において脱酸を適切に制御し、焼きならし工程において短時間高温処理することにより、本発明は、無方向性ケイ素鋼の介在物量を低減し、結晶粒の形態を改善することができ、それにより無方向性ケイ素鋼の1.0〜1.5Tにおける透磁率及び鉄損を改善し、モータ効率を高くすることができる。

RH精錬において脱酸を適切に制御し、焼きならし工程において短時間高温処理することにより、本発明は、透磁率が高く鉄損が低い無方向性ケイ素鋼を提供できる。本発明の無方向性ケイ素鋼は、電子機器の鉄心として使用するとモータ効率を90%以上にすることができ、回転機や静止器等の電子機器の小型化及び省エネ化に必要な要件を満たすため、幅広い用途が見込まれる。

Claims (17)

- (a)製鋼工程、(b)熱間圧延工程、(c)焼きならし工程、(d)冷間圧延工程及び(e)焼きなまし工程をこの順に有する無方向性ケイ素鋼の製造方法であって、

前記製鋼工程(a)により、C≦0.005重量%、0.1重量%≦Si≦2.5重量%、Al≦1.5重量%、0.10重量%≦Mn≦2.0重量%、P≦0.2重量%、S≦0.005重量%、N≦0.005重量%、Nb+V+Ti≦0.006重量%、残部:Fe及び不可避的不純物からなる鋳造スラブが得られ、

前記製鋼工程(a)はRH精錬を含み、該RH精錬においては脱炭処理及び脱酸処理を実施し、脱酸剤の投入量Yが下記式:

Y=K×m×([O]−50)

(式中、[O]は脱炭終了時の遊離酸素含量(ppm)を表し;Kは脱酸剤の脱酸能を示す係数を表し、0.35×10−3〜1.75×10−3であり;mは取鍋中の溶鋼の重量(トン)を表す)を満たし、

前記焼きならし工程(c)においては、熱間圧延した熱延鋼帯を相変態点Ac1以上1,100℃以下の温度まで加熱し、保温時間tを10〜90秒として保温することを特徴とする無方向性ケイ素鋼の製造方法。 - 前記鋳造スラブがSn及び/又はSbを更に含有し、Sn含量が0.1重量%以下であり、Sb含量が0.1重量%以下であることを特徴とする請求項1に記載の無方向性ケイ素鋼の製造方法。

- 前記RH精錬における前記脱酸剤が、アルミニウム、フェロシリコン又はカルシウムであることを特徴とする請求項1又は2に記載の無方向性ケイ素鋼の製造方法。

- 前記RH精錬における前記脱酸剤がアルミニウムである場合、Kが0.88×10−3であることを特徴とする請求項3に記載の無方向性ケイ素鋼の製造方法。

- 前記RH精錬における前記脱酸剤がフェロシリコンである場合、Kが1.23×10−3であることを特徴とする請求項3に記載の無方向性ケイ素鋼の製造方法。

- 前記RH精錬における前記脱酸剤がカルシウムである場合、Kが0.70×10−3であることを特徴とする請求項3に記載の無方向性ケイ素鋼の製造方法。

- 前記熱間圧延工程(b)における圧延終了温度が800〜900℃であることを特徴とする請求項1〜6のいずれか1項に記載の無方向性ケイ素鋼の製造方法。

- 前記焼きならし工程(c)においては、保温した鋼帯を15℃/秒以下の冷却速度で650℃まで冷却し、次いで自然冷却することを特徴とする請求項1〜7のいずれか1項に記載の無方向性ケイ素鋼の製造方法。

- 前記冷間圧延工程(d)においては、圧下率が45%以上であることを特徴とする請求項1〜8のいずれか1項に記載の無方向性ケイ素鋼の製造方法。

- 前記焼きなまし工程(e)においては、冷間圧延した冷延鋼帯を700〜1,050℃まで加熱し、1〜120秒間保温し、次いで自然冷却することを特徴とする請求項1〜9のいずれか1項に記載の無方向性ケイ素鋼の製造方法。

- 無方向性ケイ素鋼であって、

前記無方向性ケイ素鋼を製造するための鋳造スラブがSiを0.1〜2.5重量%含有し、

前記無方向性ケイ素鋼の透磁率が下記式:

μ10+μ15≧8,000 (1)

μ15≧865.7+379.4P15/50 (2)

μ10+μ15≧10,081−352.1P15/50 (3)

(式中、μ10及びμ15は、それぞれ磁束密度1.0T及び1.5Tにおける透磁率(G/Oe)を表し;P15/50は、磁束密度1.5Tにおける、50Hzでの鉄損(w/kg)を表す)を満たすことを特徴とする無方向性ケイ素鋼。 - 前記鋳造スラブが、更に、Al≦1.5重量%、0.10重量%≦Mn≦2.0重量%、C≦0.005重量%、P≦0.2重量%、S≦0.005重量%、N≦0.005重量%、Nb+V+Ti≦0.006重量%、残部:Fe及び不可避的不純物からなることを特徴とする請求項11に記載の無方向性ケイ素鋼。

- 結晶粒径が15〜300μmであることを特徴とする請求項11又は12に記載の無方向性ケイ素鋼。

- 前記無方向性ケイ素鋼は、厚さが0〜20μmの表面層における全窒化物濃度が250ppm以下であり、該全窒化物濃度が5.85CN以下(CNは窒素単体濃度(ppm))であることを特徴とする請求項11〜13のいずれか1項に記載の無方向性ケイ素鋼。

- S含量が15ppm以下であることを特徴とする請求項11〜14のいずれか1項に記載の無方向性ケイ素鋼。

- 磁束密度1.0Tにおける、50Hzでの鉄損をP10/50とした場合、厚さ0.5mmでの鉄損P10/50及びP15/50が、それぞれ3.0w/kg以下及び5.5w/kg以下であることを特徴とする請求項11〜15のいずれか1項に記載の無方向性ケイ素鋼。

- 降伏強度σsが220MPa以上であることを特徴とする請求項11〜16のいずれか1項に記載の無方向性ケイ素鋼。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201210082439.4A CN103361544B (zh) | 2012-03-26 | 2012-03-26 | 无取向硅钢及其制造方法 |

| CN201210082439.4 | 2012-03-26 | ||

| PCT/CN2012/000400 WO2013143022A1 (zh) | 2012-03-26 | 2012-03-29 | 无取向硅钢及其制造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2015518086A true JP2015518086A (ja) | 2015-06-25 |

Family

ID=49258028

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015502031A Pending JP2015518086A (ja) | 2012-03-26 | 2012-03-29 | 無方向性ケイ素鋼及びその製造方法 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US10385414B2 (ja) |

| EP (1) | EP2832888B1 (ja) |

| JP (1) | JP2015518086A (ja) |

| KR (1) | KR20140123582A (ja) |

| CN (1) | CN103361544B (ja) |

| IN (1) | IN2014MN01798A (ja) |

| MX (1) | MX2014010807A (ja) |

| RU (1) | RU2590741C9 (ja) |

| WO (1) | WO2013143022A1 (ja) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104017949B (zh) * | 2014-06-12 | 2017-10-03 | 鞍钢股份有限公司 | 一种无铝无取向硅钢的rh精炼方法 |

| CN107109583B (zh) * | 2014-12-24 | 2019-11-08 | Posco公司 | 无取向电工钢板及其制造方法 |

| CN105987562B (zh) * | 2015-02-13 | 2020-05-05 | 博西华家用电器有限公司 | 制冷器具 |

| CA2977849A1 (en) * | 2015-02-27 | 2016-09-01 | Frederic Labrie | Apparatus and method for the making of a pressure-sensitive construction from a faceless material |

| CN104789862A (zh) | 2015-03-20 | 2015-07-22 | 宝山钢铁股份有限公司 | 表面状态良好的高磁感低铁损无取向电工钢板及其制造方法 |

| CN105925884B (zh) * | 2016-05-30 | 2018-03-09 | 宝山钢铁股份有限公司 | 一种高磁感、低铁损无取向硅钢片及其制造方法 |

| CN108004463A (zh) * | 2016-10-28 | 2018-05-08 | 宝山钢铁股份有限公司 | 一种磁性能优良的无取向电工钢及其制造方法 |

| EP3546609B1 (en) * | 2016-11-25 | 2022-02-02 | JFE Steel Corporation | Non-oriented electrical steel sheet and manufacturing method therefor |

| KR102043289B1 (ko) | 2017-12-26 | 2019-11-12 | 주식회사 포스코 | 무방향성 전기강판 및 그 제조방법 |

| CN108396233A (zh) * | 2018-06-08 | 2018-08-14 | 张家港扬子江冷轧板有限公司 | 高强度无取向硅钢、及其制造方法和应用 |

| CN109082596B (zh) * | 2018-09-04 | 2019-12-13 | 马鞍山钢铁股份有限公司 | 一种低铁损高磁极化强度的无取向硅钢及其制备方法 |

| CN109022703A (zh) * | 2018-10-29 | 2018-12-18 | 武汉钢铁有限公司 | 一种磁各向异性低的无取向硅钢及其制造方法 |

| CN110578036A (zh) * | 2019-09-26 | 2019-12-17 | 湖南华菱涟钢薄板有限公司 | 一种含铝电工钢的rh精炼方法及其冶炼工艺 |

| RU2758511C1 (ru) * | 2020-08-31 | 2021-10-29 | Публичное Акционерное Общество "Новолипецкий металлургический комбинат" | Способ производства особонизкоуглеродистой холоднокатаной электротехнической изотропной стали с высоким комплексом магнитных и механических свойств |

| CN114606435A (zh) * | 2022-02-09 | 2022-06-10 | 山西太钢不锈钢股份有限公司 | 汽车驱动电机用高效高强度无取向硅钢薄带 |

| CN114959175B (zh) * | 2022-06-13 | 2024-03-08 | 包头钢铁(集团)有限责任公司 | 一种冶炼Hi-B钢中酸溶铝和氮窄成分的方法 |

| CN115055918B (zh) * | 2022-06-17 | 2023-09-19 | 首钢智新迁安电磁材料有限公司 | 一种无取向硅钢的连轧方法 |

| CN115491569B (zh) * | 2022-09-15 | 2023-06-23 | 湖南华菱涟钢特种新材料有限公司 | 无取向硅钢的生产方法和无取向硅钢 |

Citations (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07188871A (ja) * | 1993-12-28 | 1995-07-25 | Kawasaki Steel Corp | 鉄損が低く透磁率が高いセミプロセス無方向性電磁鋼板 |

| JPH07305109A (ja) * | 1994-05-11 | 1995-11-21 | Kawasaki Steel Corp | 鉄損の低い無方向性電磁鋼板用溶鋼の溶製方法 |

| JPH09228006A (ja) * | 1996-02-23 | 1997-09-02 | Sumitomo Metal Ind Ltd | 磁気特性のすぐれた無方向性電磁鋼板およびその製造方法 |

| JPH10176251A (ja) * | 1996-12-09 | 1998-06-30 | Pohang Iron & Steel Co Ltd | 磁気的特性の優れた無方向性電磁鋼板及びその製造方法 |

| JPH10310850A (ja) * | 1997-05-12 | 1998-11-24 | Kawasaki Steel Corp | 磁気特性に優れる無方向性電磁鋼板およびその製造方法 |

| JP2001181806A (ja) * | 1999-10-13 | 2001-07-03 | Nippon Steel Corp | 透磁率に優れた無方向性電磁鋼板とその熱延板およびその製造方法 |

| JP2004149823A (ja) * | 2002-10-29 | 2004-05-27 | Sumitomo Metal Ind Ltd | 無方向性電磁鋼板の製造方法 |

| JP2006501361A (ja) * | 2002-05-08 | 2006-01-12 | エイケイ・プロパティーズ・インコーポレイテッド | 無方向性電磁鋼ストリップの連続鋳造方法 |

| CN1887512A (zh) * | 2005-06-30 | 2007-01-03 | 宝山钢铁股份有限公司 | 低铁损高磁感冷轧无取向电工钢板的生产方法 |

| CN101768653A (zh) * | 2008-12-30 | 2010-07-07 | 宝山钢铁股份有限公司 | 一种无取向硅钢的rh精炼脱氧控制方法 |

| WO2011081386A2 (ko) * | 2009-12-28 | 2011-07-07 | 주식회사 포스코 | 자성이 우수한 무방향성 전기강판 및 그 제조방법 |

| WO2012024934A1 (zh) * | 2010-08-26 | 2012-03-01 | 宝山钢铁股份有限公司 | 一种用于快循环同步加速器的冷轧电磁钢板及其制造方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5468717A (en) | 1977-11-11 | 1979-06-02 | Kawasaki Steel Co | Production of unidirectional silicon steel plate with excellent electromagnetic property |

| US4545827A (en) | 1981-07-02 | 1985-10-08 | Inland Steel Company | Low silicon steel electrical lamination strip |

| DE69517557T2 (de) | 1994-04-26 | 2001-02-08 | Ltv Steel Co Inc | Verfahren zum Herstellen von Elektrostahl |

| JPH105109A (ja) | 1996-06-26 | 1998-01-13 | Toshiyoshi Ookubo | 額 縁 |

| CN1796015A (zh) | 2004-12-28 | 2006-07-05 | 宝山钢铁股份有限公司 | 薄板坯连铸连轧生产冷轧无取向电工钢的方法 |

| JP2007006260A (ja) | 2005-06-24 | 2007-01-11 | Sanyo Electric Co Ltd | Agc回路 |

| CN100567545C (zh) * | 2007-06-25 | 2009-12-09 | 宝山钢铁股份有限公司 | 一种高牌号无取向硅钢及其制造方法 |

| CN101654757B (zh) | 2008-08-20 | 2012-09-19 | 宝山钢铁股份有限公司 | 涂层半工艺无取向电工钢板及制造方法 |

| CN102373366A (zh) | 2010-08-26 | 2012-03-14 | 宝山钢铁股份有限公司 | 一种改善无取向硅钢表面粗晶的方法 |

| CN102453837B (zh) | 2010-10-25 | 2013-07-17 | 宝山钢铁股份有限公司 | 一种高磁感无取向硅钢的制造方法 |

| CN101985719A (zh) | 2010-11-01 | 2011-03-16 | 武汉科技大学 | 冶炼大线能量焊接低合金钢的复合添加剂及使用方法 |

| CN102127703B (zh) * | 2011-01-16 | 2012-05-30 | 首钢总公司 | 一种变频空调用冷轧无取向电工钢的制造方法 |

| CN102260822B (zh) * | 2011-07-27 | 2013-06-05 | 攀钢集团有限公司 | 高磷低硫无取向电工钢的冶炼方法 |

-

2012

- 2012-03-26 CN CN201210082439.4A patent/CN103361544B/zh active Active

- 2012-03-29 EP EP12873168.4A patent/EP2832888B1/en active Active

- 2012-03-29 MX MX2014010807A patent/MX2014010807A/es active IP Right Grant

- 2012-03-29 JP JP2015502031A patent/JP2015518086A/ja active Pending

- 2012-03-29 US US14/371,013 patent/US10385414B2/en active Active

- 2012-03-29 RU RU2014133411/02A patent/RU2590741C9/ru active

- 2012-03-29 WO PCT/CN2012/000400 patent/WO2013143022A1/zh active Application Filing

- 2012-03-29 IN IN1798MUN2014 patent/IN2014MN01798A/en unknown

- 2012-03-29 KR KR1020147025243A patent/KR20140123582A/ko not_active Application Discontinuation

Patent Citations (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07188871A (ja) * | 1993-12-28 | 1995-07-25 | Kawasaki Steel Corp | 鉄損が低く透磁率が高いセミプロセス無方向性電磁鋼板 |

| JPH07305109A (ja) * | 1994-05-11 | 1995-11-21 | Kawasaki Steel Corp | 鉄損の低い無方向性電磁鋼板用溶鋼の溶製方法 |

| JPH09228006A (ja) * | 1996-02-23 | 1997-09-02 | Sumitomo Metal Ind Ltd | 磁気特性のすぐれた無方向性電磁鋼板およびその製造方法 |

| JPH10176251A (ja) * | 1996-12-09 | 1998-06-30 | Pohang Iron & Steel Co Ltd | 磁気的特性の優れた無方向性電磁鋼板及びその製造方法 |

| JPH10310850A (ja) * | 1997-05-12 | 1998-11-24 | Kawasaki Steel Corp | 磁気特性に優れる無方向性電磁鋼板およびその製造方法 |

| JP2001181806A (ja) * | 1999-10-13 | 2001-07-03 | Nippon Steel Corp | 透磁率に優れた無方向性電磁鋼板とその熱延板およびその製造方法 |

| JP2006501361A (ja) * | 2002-05-08 | 2006-01-12 | エイケイ・プロパティーズ・インコーポレイテッド | 無方向性電磁鋼ストリップの連続鋳造方法 |

| JP2004149823A (ja) * | 2002-10-29 | 2004-05-27 | Sumitomo Metal Ind Ltd | 無方向性電磁鋼板の製造方法 |

| CN1887512A (zh) * | 2005-06-30 | 2007-01-03 | 宝山钢铁股份有限公司 | 低铁损高磁感冷轧无取向电工钢板的生产方法 |

| CN101768653A (zh) * | 2008-12-30 | 2010-07-07 | 宝山钢铁股份有限公司 | 一种无取向硅钢的rh精炼脱氧控制方法 |

| WO2011081386A2 (ko) * | 2009-12-28 | 2011-07-07 | 주식회사 포스코 | 자성이 우수한 무방향성 전기강판 및 그 제조방법 |

| WO2012024934A1 (zh) * | 2010-08-26 | 2012-03-01 | 宝山钢铁股份有限公司 | 一种用于快循环同步加速器的冷轧电磁钢板及其制造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| RU2590741C9 (ru) | 2016-10-27 |

| MX2014010807A (es) | 2014-12-08 |

| EP2832888A1 (en) | 2015-02-04 |

| EP2832888A4 (en) | 2015-09-30 |

| RU2014133411A (ru) | 2016-05-20 |

| US10385414B2 (en) | 2019-08-20 |

| IN2014MN01798A (ja) | 2015-07-03 |

| RU2590741C2 (ru) | 2016-07-10 |

| US20150000794A1 (en) | 2015-01-01 |

| CN103361544B (zh) | 2015-09-23 |

| EP2832888B1 (en) | 2019-07-17 |

| WO2013143022A1 (zh) | 2013-10-03 |

| CN103361544A (zh) | 2013-10-23 |

| KR20140123582A (ko) | 2014-10-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2015518086A (ja) | 無方向性ケイ素鋼及びその製造方法 | |

| US10176910B2 (en) | Non-oriented silicon steel and manufacturing process thereof | |

| JP5675950B2 (ja) | 優れた磁気特性を有する高効率無方向性珪素鋼の製造方法 | |

| JP4880467B2 (ja) | 無方向性電磁鋼板の改善された製造方法 | |

| JP7159311B2 (ja) | 磁気特性に優れる無方向性電磁鋼板およびその製造方法 | |

| WO2017111549A1 (ko) | 무방향성 전기강판 및 그 제조방법 | |

| JP2015516503A (ja) | 無方向性電磁鋼板及びその製造方法 | |

| KR20130047735A (ko) | 무방향성 전자기 강판의 제조 방법 | |

| EP4001450A1 (en) | 600mpa grade non-oriented electrical steel sheet and manufacturing method thereof | |

| JP2020503444A (ja) | 無方向性電磁鋼板およびその製造方法 | |

| JP4358550B2 (ja) | 圧延方向とその板面内垂直方向磁気特性の優れた無方向性電磁鋼板の製造方法 | |

| CN113737089B (zh) | 一种低成本极低铝的无取向电工钢板及其制造方法 | |

| JP3458683B2 (ja) | 歪取り焼鈍後の磁気特性に優れる無方向性電磁鋼板の製造方法 | |

| JPH05295440A (ja) | 急冷凝固薄鋳片を用いた一方向性電磁鋼板の製造方法 | |

| JPH10212556A (ja) | 歪み取り焼鈍後の磁気特性に優れる無方向性電磁鋼板およびその製造方法 | |

| CN116445806A (zh) | 一种磁性能优良的无取向电工钢板及其制造方法 | |

| CN117385288A (zh) | 一种中频磁性能优良的高强度无取向电工钢及其制造方法 | |

| JP2003342698A (ja) | 高周波鉄損の優れた高張力無方向性電磁鋼板 | |

| JP2013544320A (ja) | 磁気特性に優れた線材、鋼線及びこれらの製造方法 | |

| CN114517275A (zh) | 一种超级电磁纯铁冷轧板带及其制备方法 | |

| WO2020071048A1 (ja) | 無方向性電磁鋼板及びその素材となるスラブ鋳片の製造方法 | |

| JPH1060609A (ja) | 鉄損特性または低磁場特性の優れた無方向性電磁鋼板 | |

| JPH07331331A (ja) | 磁気特性が極めて優れた無方向性珪素鋼板の製造方法 | |

| JPH0673510A (ja) | 磁気特性に優れた無方向性電磁鋼板及びその溶製方法 | |

| JPH05186833A (ja) | 磁性に優れた無方向性電磁鋼板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150825 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20151222 |