JP2015105659A - 貯蔵タンクおよびそれに取り付けられる金属部材、貯蔵タンクの製造方法 - Google Patents

貯蔵タンクおよびそれに取り付けられる金属部材、貯蔵タンクの製造方法 Download PDFInfo

- Publication number

- JP2015105659A JP2015105659A JP2013246226A JP2013246226A JP2015105659A JP 2015105659 A JP2015105659 A JP 2015105659A JP 2013246226 A JP2013246226 A JP 2013246226A JP 2013246226 A JP2013246226 A JP 2013246226A JP 2015105659 A JP2015105659 A JP 2015105659A

- Authority

- JP

- Japan

- Prior art keywords

- liner

- storage tank

- recess

- attached

- lid portion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/32—Hydrogen storage

Landscapes

- Filling Or Discharging Of Gas Storage Vessels (AREA)

Abstract

Description

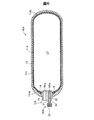

図1は、本発明の第1実施形態としての水素タンク10の構成を示す概略断面図である。水素タンク10は、高圧水素が充填される貯蔵タンクであり、例えば、燃料電池車両などの移動体に搭載される。水素タンク10は、ライナー11と、第1と第2の口金部12a,12bと、繊維強化樹脂層13と、プラグ部材20と、を備える。

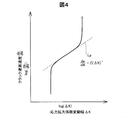

da/dN=C(ΔK)n …(1)

上記の式(1)中のC,nはそれぞれ材料固有の値として実験的に求められる値である。

(工程1)ライナー11を準備し、その開口部11oに第1と第2の口金部12a,12bを取り付ける準備工程。

(工程2)フィラメントワインディング法によって繊維強化樹脂層13を形成する工程。

(工程3)上記のように亀裂貫通時間Taが繊維強化樹脂層13の疲労時間tbよりも短くなるようにパリス則に基づいて凹部の形状を決定する工程。

(工程4)プラグ部材20の蓋部23に凹部24を形成する工程。

(工程5)プラグ部材20を第1の口金部12aに取り付ける工程。

図6は、本発明の第2実施形態としての水素タンク10Aの構成を示す概略断面図である。第2実施形態の水素タンク10Aは、以下に説明する点以外は、第1実施形態の水素タンク10(図1)の構成と同様である。第2実施形態の水素タンク10Aは、第2のドーム部11dbに開口部11oが設けられておらず、第1のドーム部11daの開口部11oにのみ口金部12Aが取り付けられている。

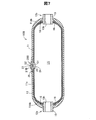

図7は、本発明の第3実施形態としての水素タンク10Bの構成を示す概略断面図である。第3実施形態の水素タンク10Bは、以下に説明する点以外は、第1実施形態の水素タンク10(図1)の構成と同様である。第3実施形態の水素タンク10Bは、第1の口金部12aに取り付けられるプラグ部材20の代わりに、ライナー11のシリンダー部11cに環状部材20Bが取り付けられている。環状部材20Bはライナー11のシリンダー部11cに設けられた開口部に取り付けられている金属部材である。

D1.変形例1:

上記各実施形態において説明した凹部24を有するプラグ部材20や環状部材20Bは、上記各実施形態において説明した水素タンクに限らず、他の気体や液体などの種々の流体が貯蔵される貯蔵タンクに取り付けられても良い。プラグ部材20や環状部材20Bは、例えば、酸素タンクや薬液タンクなどに取り付けられても良い。

上記各実施形態および変形例においては、ライナー11は樹脂製としている。これに対して、ライナー11は樹脂材料以外の材料によって構成されていても良い。ライナー11は、例えば、アルミニウムなどの金属材料によって構成されていても良い。この場合において、凹部24は、ライナー11が蓄積疲労によって破断する前に凹部24を起点とする亀裂が蓋部23を貫通するように形成されていることが望ましい。

上記各実施形態および変形例においては、ライナー11の外表面には繊維強化樹脂層13が補強層として形成されている。これに対して、ライナー11の外表面には繊維強化樹脂層13以外の補強層が形成されていても良いし、補強層が省略されてライナー11の外表面が露出した状態であるとしても良い。

上記各実施形態および変形例においては、凹部24はパリス則に基づいてその形状が決定されていたが、凹部24はパリス則に基づいてその形状が決定されていなくても良い。凹部24は、ライナー11における内圧の変化の繰り返しによって進展する亀裂の起点となるように形成されていれば良い。

上記各実施形態および変形例においては、蓋部23には1つの凹部24が形成されている。これに対して、蓋部23には複数の凹部24が形成されても良い。また、上記各実施形態および変形例においては、ライナー11には凹部24を有する蓋部23が1箇所に設けられているが、ライナー11には凹部24を有する蓋部23が複数箇所に設けられていても良い。

上記各実施形態および変形例においては、凹部24は、蓋部23において、ライナー11の内部空間11s側の第1の面S1に設けられている。これに対して、凹部24は、第2の面S2に形成されていても良い。凹部24は蓋部23が受ける内圧の変動によって亀裂として進展するように形成されていれば良い。

上記各実施形態および変形例においては、蓋部23の平板な円盤状の部材によって構成されている。蓋部23は、平板な円盤状の部材に限定されることはなく、例えば、曲面を有する長方形部材によって構成されていても良い。

上記各実施形態および各変形例においては、凹部24を有する蓋部23は、プラグ部材20に取り付けられていることによって、口金部12a,12Aに着脱可能に取り付けられている。これに対して、凹部24を有する蓋部23は、直接的に口金部12a,12Aの開口部15h,15haに取り付けられても良い。また、上記各実施形態および各変形例においては、凹部24を有する蓋部23はプラグ部材20や環状部材20Bの本体部21,21Bに取り付けられている。これに対して、凹部24を有する蓋部23は、鍛造や鋳造によってプラグ部材20や環状部材20Bの本体部21,21Bと一体的に形成されても良い。

上記各実施形態や変形例の構成において、凹部24を起点とする亀裂から外部に漏洩してくる水素を検出する水素センサが、プラグ部材20や環状部材20Aの連通孔22内等、蓋部23の第2の面S2の近傍に配置されていても良い。これによって、水素タンクなど、凹部24が設けられ金属部材を備える貯蔵タンクの蓄積疲労に対する寿命を事前に検出することができる。

11…ライナー

11c…シリンダー部

11da,11db…ドーム部

11i…内部空間

11o…開口部

12a,12b,12A…口金部

15…本体部

15h,15ha,15hb…連通孔

16…鍔部

13…繊維強化樹脂層

20…プラグ部材

20B…環状部材

21…筒状本体部

21B…本体部

22…連通孔

23…蓋部

24…凹部

25B…鍔部

Claims (7)

- 流体を貯蔵する貯蔵タンクであって、

開口部を有するライナーと、

前記開口部に取り付けられる金属部材と、

を備え、

前記金属部材は、

前記ライナーの内部空間に連通する連通孔と、

前記連通孔を塞ぐ蓋面を有し、前記蓋面に、前記ライナーにおける内圧の変化の繰り返しによって亀裂として進展する凹部が設けられている蓋部と、

を有する、貯蔵タンク。 - 請求項1記載の貯蔵タンクであって、さらに、

フィラメントワインディング法によって形成され、前記ライナーの外表面を被覆する繊維強化樹脂層を備え、

前記凹部は、所定の前記ライナーの内圧変化を繰り返させたときに前記繊維強化樹脂層の蓄積疲労に起因する破断よりも早い時期に前記蓋部を貫通する亀裂に進展するようにパリス則に基づいて形成されている、貯蔵タンク。 - 請求項2記載の貯蔵タンクであって、

前記ライナーは樹脂製である、貯蔵タンク。 - 請求項1から請求項3のいずれか一項に記載の貯蔵タンクであって、

前記開口部には口金部が取り付けられており、

前記金属部材は口金部を介して前記開口部に取り付けられている、貯蔵タンク。 - 請求項4記載の貯蔵タンクであって、

前記ライナーは略円筒状のシリンダー部と、前記シリンダー部の両端のそれぞれに設けられた第1と第2のドーム部と、を有し、

前記開口部は、前記第1と第2のドーム部の頂点に設けられた第1と第2の開口部を含み、

前記口金部は、前記第1と第2の開口部のそれぞれに取り付けられる第1と第2の口金部を含み、

前記金属部材は、前記第1の開口部に前記第1の口金部を介して取り付けられている、貯蔵タンク。 - 流体を貯蔵する貯蔵タンクが備えるライナーの開口部に取り付けられる金属部材であって、

前記ライナーの内部空間に連通する連通孔と、

前記連通孔を塞ぐ蓋面を有し、前記蓋面に、前記ライナーにおける内圧の変化の繰り返しによって亀裂として進展する凹部が設けられている蓋部と、

を備える、金属部材。 - ライナーの外表面が、フィラメントワインディング法によって形成される繊維強化樹脂層によって被覆されている貯蔵タンクの製造方法であって、

前記ライナーの内部空間に連通する連通孔を塞ぐように配置される蓋部に、所定の前記ライナーの内圧変化を繰り返させたときに前記繊維強化樹脂層の蓄積疲労に起因する破断よりも早い時期に前記蓋部を貫通する亀裂に進展するようにパリス則に基づいて凹部を形成する凹部形成工程を備える、製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013246226A JP2015105659A (ja) | 2013-11-28 | 2013-11-28 | 貯蔵タンクおよびそれに取り付けられる金属部材、貯蔵タンクの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013246226A JP2015105659A (ja) | 2013-11-28 | 2013-11-28 | 貯蔵タンクおよびそれに取り付けられる金属部材、貯蔵タンクの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015105659A true JP2015105659A (ja) | 2015-06-08 |

| JP2015105659A5 JP2015105659A5 (ja) | 2016-09-01 |

Family

ID=53435909

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013246226A Pending JP2015105659A (ja) | 2013-11-28 | 2013-11-28 | 貯蔵タンクおよびそれに取り付けられる金属部材、貯蔵タンクの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2015105659A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017009084A (ja) * | 2015-06-25 | 2017-01-12 | 三菱レイヨン株式会社 | 圧力容器 |

| JP2019501343A (ja) * | 2015-11-20 | 2019-01-17 | ヘキサゴン テクノロジー アーエス | 主容器のための破損指標補助容器 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005256955A (ja) * | 2004-03-11 | 2005-09-22 | Koatsu Gas Kogyo Co Ltd | 高圧ガス供給システム |

| JP2005291434A (ja) * | 2004-04-02 | 2005-10-20 | Toyota Motor Corp | 高圧タンク、タンクシステムの制御方法、及びタンクシステム |

| JP2009115126A (ja) * | 2007-11-02 | 2009-05-28 | Toyota Motor Corp | ガスタンク |

| JP2009174859A (ja) * | 2008-01-21 | 2009-08-06 | Jfe Steel Corp | 機械部品の余寿命評価方法 |

| JP2010054035A (ja) * | 2008-08-29 | 2010-03-11 | Toyota Motor Corp | 燃料ガスタンクシステム |

-

2013

- 2013-11-28 JP JP2013246226A patent/JP2015105659A/ja active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005256955A (ja) * | 2004-03-11 | 2005-09-22 | Koatsu Gas Kogyo Co Ltd | 高圧ガス供給システム |

| JP2005291434A (ja) * | 2004-04-02 | 2005-10-20 | Toyota Motor Corp | 高圧タンク、タンクシステムの制御方法、及びタンクシステム |

| JP2009115126A (ja) * | 2007-11-02 | 2009-05-28 | Toyota Motor Corp | ガスタンク |

| JP2009174859A (ja) * | 2008-01-21 | 2009-08-06 | Jfe Steel Corp | 機械部品の余寿命評価方法 |

| JP2010054035A (ja) * | 2008-08-29 | 2010-03-11 | Toyota Motor Corp | 燃料ガスタンクシステム |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017009084A (ja) * | 2015-06-25 | 2017-01-12 | 三菱レイヨン株式会社 | 圧力容器 |

| JP2019501343A (ja) * | 2015-11-20 | 2019-01-17 | ヘキサゴン テクノロジー アーエス | 主容器のための破損指標補助容器 |

| US10962173B2 (en) | 2015-11-20 | 2021-03-30 | Hexagon Technology As | Failure indicator supplemental vessel for primary vessel |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102322373B1 (ko) | 후프층 및 헬리컬층이 와인딩된 고압용기 | |

| JP5408351B2 (ja) | 高圧タンクおよび高圧タンクの製造方法 | |

| JP5904081B2 (ja) | 圧力容器およびその生産方法 | |

| US20200200328A1 (en) | Vented fitting for pressure vessel boss | |

| EP3458768B1 (en) | Pressure vessel liner venting via nanotextured surface | |

| BRPI0510010B1 (pt) | Vaso de pressão com camisa de proteção | |

| US10473266B2 (en) | High-pressure tank | |

| JP2013238319A (ja) | 加圧された気体媒体を貯蔵する圧力容器 | |

| JP2015105659A (ja) | 貯蔵タンクおよびそれに取り付けられる金属部材、貯蔵タンクの製造方法 | |

| KR101846733B1 (ko) | 섬유강화 복합재 압력 용기 및 그 제조 방법 | |

| KR102322371B1 (ko) | 실린더부가 보강된 압력 용기 | |

| RU2717931C1 (ru) | Низкотемпературный резервуар и способ его изготовления | |

| JP2013228082A (ja) | 圧力容器 | |

| KR100981416B1 (ko) | 앵커 구조체 및 이를 갖는 액화천연가스 저장탱크 | |

| JP2009115126A (ja) | ガスタンク | |

| JP2010038216A (ja) | 圧力容器 | |

| KR20200052000A (ko) | 고압 용기 | |

| JPWO2016167034A1 (ja) | 圧力容器 | |

| JP6136888B2 (ja) | 高圧ガスタンク | |

| JP6098270B2 (ja) | 高圧ガスタンク | |

| KR20200051999A (ko) | 고압 용기 | |

| JP2022144646A (ja) | 高圧タンク及びその製造方法 | |

| JP2022157430A (ja) | 高圧タンク及びその製造方法 | |

| JP2019007557A (ja) | 圧力容器及び圧力容器の製造方法 | |

| KR102440677B1 (ko) | 버클링 방지형 고압 용기 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20151221 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160119 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160714 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160930 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20161101 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161227 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170124 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170323 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170801 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170920 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20180123 |